ما هي غلاية غاز التكثيف؟

تكتسب غلايات تكثيف الغاز شعبية متزايدة في السوق حيث أثبتت أنها أجهزة فعالة للغاية. غلايات التكثيف لها عامل كفاءة خطير إلى حد ما. تقارب 96٪. بينما في الغلايات التقليدية بالكاد تصل الكفاءة إلى 85٪. غلايات التكثيف اقتصادية للغاية. تحظى هذه الغلايات بشعبية كبيرة في أوروبا ، لأن الأوروبيين لديهم مشكلة حادة في الاقتصاد في استهلاك الوقود. على الرغم من التكلفة المرتفعة قليلاً لمرجل التكثيف مقارنة بالغلاية التقليدية ، فإن وحدات تسخين الغاز المتكثف تؤتي ثمارها بسرعة كبيرة. تتطلع الغلايات من هذا النوع بثقة إلى المستقبل ، لأن مبدأ تشغيلها هو الأكثر واعدة اليوم.

من يجب أن يختار غلاية التكثيف للتدفئة؟

سيتم تقدير هذا الجهاز من قبل المالكين الذين يظهرون اهتمامًا بالبيئة ولا ينسون الاستخدام الرشيد لأموالهم الخاصة. نظرًا لمعالجة المكثفات ، فإن المرجل ينبعث منه الحد الأدنى من المواد الضارة في البيئة ، وبالتالي فهو أحد أكثر السخانات الصديقة للبيئة في السوق من قبل العلامات التجارية الرائدة.

العقلانية للأجهزة هي أنها قادرة على استخدام الطاقة بكفاءة أكبر من احتراق الوقود ، مثل الغاز أو الوقود السائل. تقوم غلاية تكثيف الديزل أو الغاز ، والتي يمكن شراؤها من خدمة متخصصة ، بجمع بعض الحرارة من الغازات المعاد تدويرها واستخدامها لتسخين المياه من خط العودة لنظام التدفئة. وبالتالي ، يتطلب الجهاز وقودًا أقل لتشغيل الموقد ويفتح الموارد لتحقيق وفورات.

تاريخ ظهور غلاية غاز التكثيف

في الخمسينيات البعيدة ، بدأت نماذج الغلايات من نوع التكثيف بالظهور لأول مرة. لم تكن هذه النماذج مثالية كما هي اليوم ، وقد خضعت لتغييرات عديدة أثناء تطورها. حسنًا ، بالفعل في تلك السنوات البعيدة ، أظهرت الغلايات من هذا النوع مؤشرات خطيرة جدًا لاقتصاد الوقود. لا يزال هذا العامل المهم هو العامل الرئيسي الذي يجعل غلايات تكييف الهواء جذابة للغاية للمشترين.

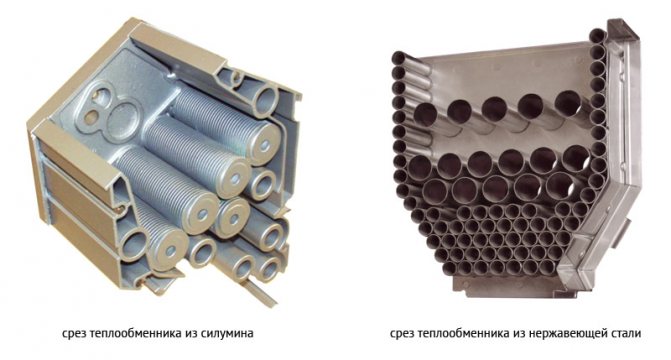

في تلك السنوات ، تم استخدام المبادلات الحرارية المصنوعة من الحديد الزهر أو الفولاذ ، مما جعلها قصيرة العمر. تحت تأثير المكثفات ، فشلت الغلايات بسرعة بسبب التآكل الشديد. فقط في السبعينيات استبدلت المواد والتقنيات الجديدة الحديد الزهر من الفولاذ. بدأت العديد من عناصر الغلايات ، بما في ذلك المبادلات الحرارية ، في صنعها من الفولاذ المقاوم للصدأ. أدى هذا التحديث إلى إطالة عمر خدمة غلاية التكثيف بشكل كبير. يتفق العديد من الخبراء على أن الغلايات من هذا النوع في شكلها الحديث هي أجهزة تسخين موثوقة وصديقة للبيئة للغاية وفعالة للغاية من حيث الكفاءة. يعتقد الخبراء أيضًا أن غلايات تكييف الهواء لها مستقبل واعد جدًا. في اتحاد الجمهوريات الاشتراكية السوفياتية ، تم إجراء بحث أيضًا في هذا الاتجاه ، لكن هذه التكنولوجيا لم تتلق أي تطور جاد.

موثوقية عالية لمراجل التكثيف

في القسم السابق ، تم الإشارة بإيجاز إلى المتطلبات الرئيسية للمبادلات الحرارية لغلايات التكثيف. هنا سننظر في العواقب الرئيسية لأخذ هذه المتطلبات في الاعتبار عند تصميم الغلايات.

المواد المستخدمة في المبادل الحراري

أخذت الصيغة الكيميائية الواردة أعلاه في الفقرة "مبدأ تشغيل غلايات التكثيف" في الاعتبار فقط المكونات الرئيسية لعملية الاحتراق.حان الوقت الآن لتذكر المكونات الأخرى ، أولاً وقبل كل شيء النيتروجين الموجود في الهواء ، ومركبات الكبريت الموجودة في الوقود. نتيجة لمشاركة هذه العناصر في عملية الاحتراق ، تتشكل الأحماض على أساسها - الكبريت ، الكبريت ، النيتريك والنيتروجين. وفقًا لذلك ، يتم احتواء هذه الأحماض في المكثفات. وبالتالي ، يجب أن تكون المواد المستخدمة في تصنيع المبادل الحراري لغلاية التكثيف مقاومة للبيئات الحمضية. أكثر المعادن شيوعًا هي سبائك سيليكات الألومنيوم (سيلومين) والفولاذ المقاوم للصدأ عالي الجودة.

تصنع المبادلات الحرارية للسيليومين عن طريق الصب ، وربما ، بالطحن اللاحق. في صناعة الفولاذ المقاوم للصدأ ، يتم لحام الأجزاء المشكلة مسبقًا. نظرًا لانخفاض تكلفة المادة على هذا النحو وتقنية الإنتاج الأرخص للقوالب الجاهزة للصب ، فإن المبادلات الحرارية المصنوعة من السيليكون عادةً ما تكون أرخص إلى حد ما ، ولكنها تتمتع بمقاومة طويلة الأمد أقل بكثير لمكثفات الحمض.

لا تتعرض المبادلات الحرارية المصنوعة من الفولاذ المقاوم للصدأ المناسب للهجوم الكيميائي بواسطة الأحماض. كنتيجة إضافية لاستخدام هذه المواد ، حصلنا على زيادة في الموثوقية الإجمالية للمنتج ، بما في ذلك فيما يتعلق بجودة ونوع الناقل الحراري المستخدم.

أنماط التشغيل المتغيرة والحرجة

نظرًا لحقيقة أن المبادلات الحرارية لغلايات التكثيف تم تصميمها مبدئيًا بناءً على مجموعة واسعة من درجات حرارة سائل التبريد (درجة الحرارة المنخفضة غير محدودة) والقيم العالية لتوترات درجة الحرارة في صندوق نيران المبادل الحراري ، عند الإخراج نحصل على المعدات مقاومة للتغيرات المفاجئة في أوضاع التشغيل ومخرجات المعلمات المختلفة (درجات الحرارة ، ومعدلات تدفق المبرد ، والضغط) خارج الحدود المسموح بها. مما لا شك فيه أن مكونات السلامة للمعدات ، الإلكترونية والميكانيكية ، دون عطل توفر إمكانية التحكم في هذه المعلمات ، لكن تصميم الغلايات يوفر ضمانًا إضافيًا لاستمرارية التثبيت.

مبدأ تشغيل غلاية التكثيف

مبدأ تشغيل غلاية التكثيف

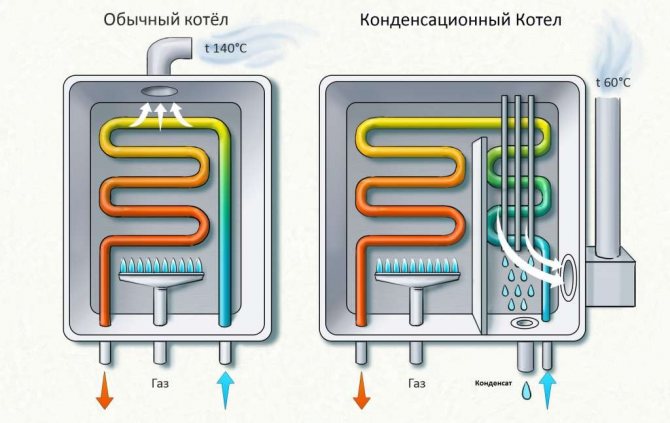

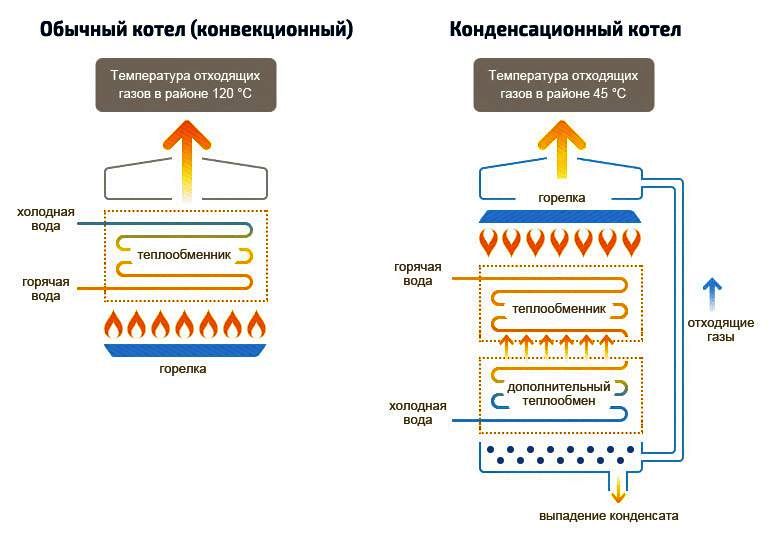

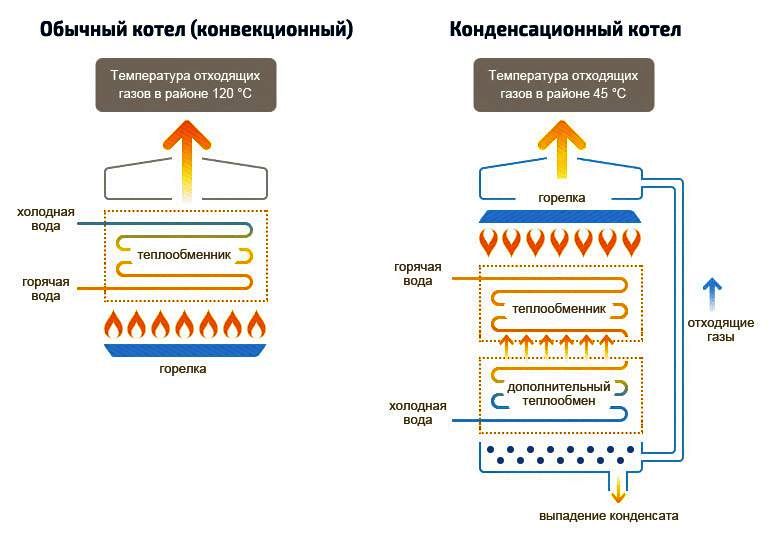

المبدأ الذي تعمل به العديد من مراجل التدفئة بسيط للغاية. يتضمن عملًا واحدًا فقط - احتراق الوقود. كما تعلم ، عندما يتم حرق الوقود ، يتم إطلاق قدر معين من الطاقة الحرارية. بمساعدة المبادل الحراري ، يتم نقل الطاقة الحرارية إلى الناقل الحراري ، وبعد ذلك ، بمساعدة الدوران ، تدخل نظام التدفئة. يمكن أن يتم الدوران بالقوة والجاذبية. الغالبية العظمى من الغلايات الحديثة تستخدم التدوير القسري لسائل التبريد.

في الغلاية التقليدية ، تنبعث كمية معينة من الطاقة الحرارية عبر أنبوب المدخنة. يمكن إزالة هذه الحرارة وإعادة استخدامها. ببساطة ، تقوم الغلاية التقليدية بتسخين الغلاف الجوي جزئيًا باستخدام بخار الماء ، والذي يتكون عند احتراق الغاز. أهم ميزة مخفية هنا. وفقًا لمبدأ عملهم ، فإن غلايات غاز التكثيف قادرة على تخزين وتوجيه الطاقة البخارية مرة أخرى إلى نظام التدفئة ، والتي تدخل ببساطة في المدخنة العادية في الغلاية العادية. تكمن الحيلة الكاملة لغلاية التكثيف في المبادل الحراري الخاص بها.

يركز غلاية التكثيف على امتصاص الطاقة التي يتم إطلاقها عندما يتكثف البخار. يتم امتصاص نفس الطاقة الحرارية بواسطة الماء الذي يأتي في خط العودة والذي يقوم بتبريد البخار مسبقًا إلى درجة حرارة نقطة الندى ، وبالتالي إطلاق طاقة حرارية. يجب إعادة هذه الطاقة الحرارية إلى نظام التسخين ، وبالتالي زيادة كفاءة غلاية التكثيف.

حاليًا ، جميع المبادلات الحرارية لغلايات التكثيف مصنوعة من مواد مقاومة للتآكل. وتشمل هذه السيلومين أو الفولاذ المقاوم للصدأ. يتم توفير حاوية خاصة لتجميع المكثفات في غلايات التكثيف.يتم تصريف المكثفات الزائدة في نظام الصرف الصحي.

يعتبر المكثف سائل أكال إلى حد ما. لذلك ، في بعض البلدان ، يجب معادلة المكثفات قبل تصريفها في البالوعة. هناك معادلات لهذا الإجراء. المعادل هو نوع من الحاويات مملوء بحبيبات خاصة. يمكن أن تحتوي هذه الحبيبات على المغنيسيوم أو الكالسيوم.

غلاية تكثيف الغاز

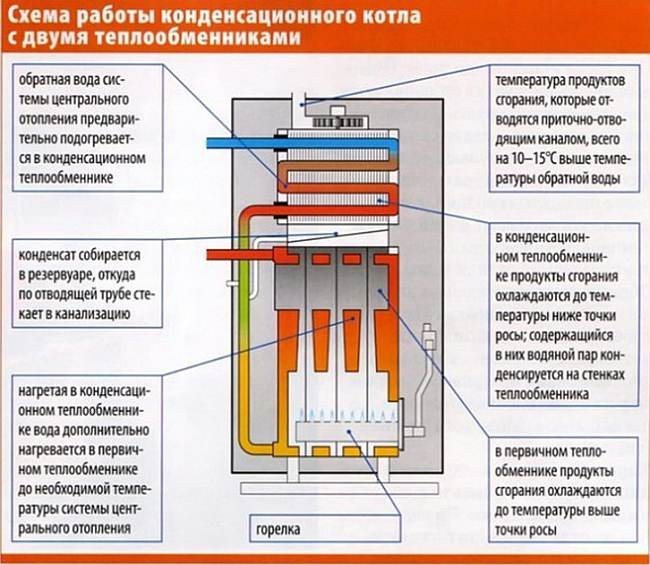

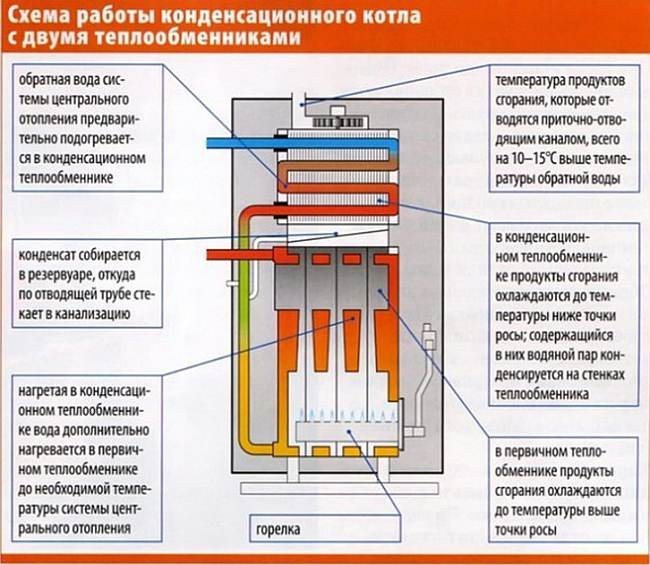

يتم ضمان الكفاءة العالية لمولد حرارة غاز التكثيف من خلال وجود مبادل حراري إضافي في تصميمه. تقوم وحدة التبادل الحراري الأولى ، القياسية لجميع غلايات التدفئة ، بنقل طاقة الوقود المحترق إلى حامل الحرارة. والثاني يضيف إلى هذا أيضًا الحرارة من استعادة غاز العادم.

تعمل غلايات التكثيف على "الوقود الأزرق":

- رئيسي (خليط غاز مع غلبة الميثان) ؛

- جاشولدر أو بالون (خليط من البروبان مع البيوتان مع غلبة المكون الأول أو الثاني).

يمكن استخدام أي خيار غاز. الشيء الرئيسي هو أن الموقد مصمم للعمل مع نوع أو آخر من الوقود.

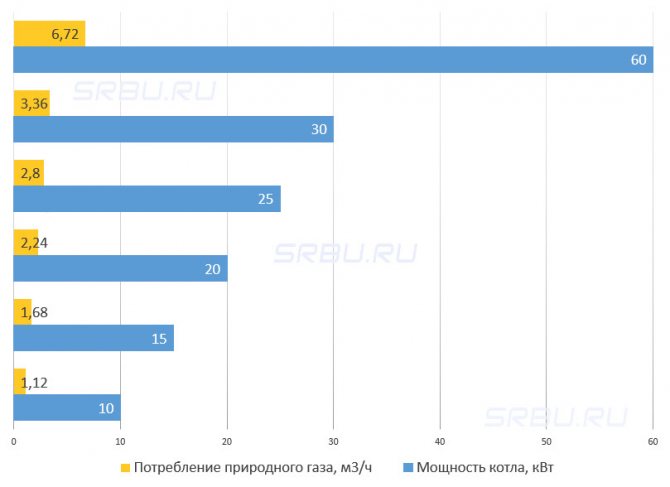

تعتبر غلايات الغاز المكثف أكثر تكلفة من نماذج الحمل الحراري التقليدية ، لكنها تتفوق عليها من حيث تكاليف الوقود من خلال تقليل استهلاك الغاز بنسبة 20-30٪

يُظهر مولد حرارة التكثيف أفضل كفاءة عند حرق الميثان. خليط البروبان - البيوتان أقل شأنا هنا. علاوة على ذلك ، كلما زادت نسبة البروبان ، كان ذلك أفضل.

في هذا الصدد ، يعطي غاز "الشتاء" لحامل الغاز كفاءة أعلى قليلاً في المخرج من "الصيف" ، لأن مكون البروبان أعلى في الحالة الأولى.

على عكس غلاية غاز التكثيف في غلاية الحمل الحراري ، يذهب جزء من الطاقة الحرارية إلى المدخنة مع منتجات الاحتراق. لذلك ، بالنسبة للتصميمات الكلاسيكية ، تبلغ الكفاءة حوالي 90٪. يمكنك رفعها إلى مستوى أعلى ، ولكن من الناحية الفنية صعبة للغاية.

هذا ليس له ما يبرره اقتصاديا. ولكن في المكثفات ، يتم استخدام الحرارة الناتجة عن احتراق الغاز بشكل أكثر عقلانية وكاملة ، حيث يتم تجميع الحرارة المنبعثة أثناء معالجة البخار ونقلها إلى نظام التسخين. بهذه الطريقة ، يتم تسخين المبرد بشكل إضافي ، مما يجعل من الممكن تقليل استهلاك الوقود لكل 1 كيلو وات من الحرارة المستلمة.

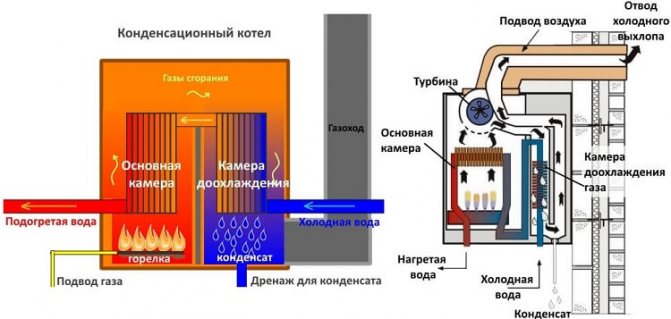

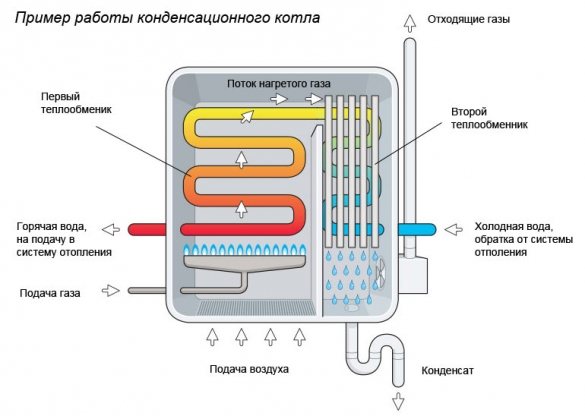

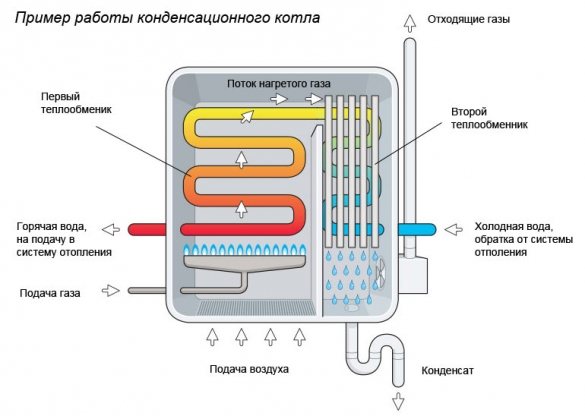

الجهاز ومبدأ العملية

حسب التصميم ، فإن غلاية التكثيف تشبه من نواح كثيرة نظير الحمل الحراري بغرفة احتراق مغلقة. فقط بداخله يتم استكماله بمبادل حراري ثانوي ووحدة استرداد.

تتمثل السمات الرئيسية لجهاز توليد الحرارة المتكثف في وجود مبادل حراري ثانٍ وغرفة احتراق مغلقة مزودة بمروحة

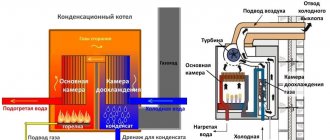

تتكون غلاية تكثيف الغاز من:

- غرف الاحتراق المغلقة مع الموقد المعدل ؛

- مبادل حراري أولي رقم 1 ؛

- غرف تبريد غاز العادم حتى + 56-57 0 درجة مئوية (نقطة الندى) ؛

- مبادل حراري مكثف ثانوي # 2 ؛

- مدخنة؛

- مروحة تزويد الهواء

- خزان التكثيف ونظام الصرف.

دائمًا ما تكون المعدات المعنية مجهزة بمضخة دوران مدمجة لسائل التبريد. النسخة المعتادة ذات التدفق الطبيعي للمياه عبر أنابيب التسخين قليلة الفائدة هنا. إذا لم تكن هناك مضخة في المجموعة ، فستحتاج بالتأكيد إلى توفيرها عند إعداد مشروع أنابيب الغلاية.

تتشكل النسب المئوية الإضافية لكفاءة غلاية التكثيف نتيجة لتسخين خط العودة عن طريق تبريد غازات العادم في المدخنة

غلايات التكثيف المعروضة للبيع عبارة عن دائرة مفردة ودائرة مزدوجة ، وكذلك في إصدارات الأرضية والجدران. في هذا لا تختلف عن نماذج الحمل الحراري الكلاسيكية.

مبدأ تشغيل غلاية غاز التكثيف كما يلي:

- يتلقى الماء المسخن الحرارة الرئيسية في المبادل الحراري رقم 1 من احتراق الغاز.

- ثم يمر المبرد عبر دائرة التسخين ، ويبرد ويدخل إلى وحدة التبادل الحراري الثانوية.

- نتيجة لتكثيف منتجات الاحتراق في المبادل الحراري رقم 2 ، يتم تسخين الماء المبرد عن طريق الحرارة المستعادة (توفير ما يصل إلى 30٪ من الوقود) ويعود إلى رقم 1 في دورة دوران جديدة.

من أجل التحكم الدقيق في درجة حرارة غاز المداخن ، يتم تجهيز غلايات التكثيف دائمًا بموقد تعديل مع خرج من 20 إلى 100٪ ومروحة لتزويد الهواء.

الفروق الدقيقة في التشغيل: المكثفات والمدخنة

في غلاية الحمل الحراري ، يتم تبريد منتجات احتراق الغاز الطبيعي CO2 وأكاسيد النيتروجين والبخار فقط إلى 140-160 درجة مئوية. إذا قمت بتبريدهم أدناه ، فسوف تنخفض المسودة في المدخنة ، وسيبدأ تكثيف قوي وسيخرج الموقد.

تسعى جميع مولدات حرارة الغاز الكلاسيكية [/ المرساة] إلى تجنب مثل هذا التطور للوضع من أجل زيادة أمان العمل إلى أقصى حد ، بالإضافة إلى إطالة عمر خدمة معداتهم.

في غلاية التكثيف ، تتقلب درجة حرارة الغازات في المدخنة حوالي 40 درجة مئوية. من ناحية ، يقلل هذا من متطلبات مقاومة مادة المدخنة للحرارة ، ولكن من ناحية أخرى ، يفرض قيودًا على اختيارها من حيث مقاومة الأحماض.

تشكل غازات العادم المنبعثة من غلاية الغاز أثناء التبريد مكثفات شديدة الحمضية تؤدي إلى تآكل حتى الفولاذ بسهولة

المبادلات الحرارية في مولدات التكثيف الحرارية مصنوعة من:

- الفولاذ المقاوم للصدأ

- سيلومين (ألومنيوم مع سيليكون).

كل من هاتين المادتين لهما خصائص مقاومة الأحماض. الحديد الزهر والفولاذ العادي غير مناسبين تمامًا للمكثفات.

لا يجوز تركيب مدخنة غلاية التكثيف إلا من الفولاذ المقاوم للصدأ أو البلاستيك المقاوم للأحماض. الطوب والحديد والمداخن الأخرى ليست مناسبة لمثل هذه المعدات.

أثناء الاسترداد ، تتشكل المكثفات في المبادل الحراري الثانوي ، وهو محلول حمضي ضعيف ويجب إزالته من سخان المياه

عند تشغيل غلاية التكثيف بسعة 35-40 كيلو واط ، يتم تكوين حوالي 4-6 لترات من المكثفات. بشكل مبسط ، يخرج حوالي 0.14-0.15 لترًا لكل 1 كيلو واط من الطاقة الحرارية.

في الواقع ، هذا حمض ضعيف ، يُحظر تصريفه في نظام الصرف الصحي المستقل ، لأنه سيدمر البكتيريا المتضمنة في معالجة النفايات. نعم ، وقبل الإغراق في نظام مركزي ، يوصى أولاً بالتخفيف بالماء بنسبة تصل إلى 25: 1. وبعد ذلك يمكنك بالفعل إزالته دون خوف من تدمير الأنبوب.

إذا تم تركيب المرجل في منزل ريفي به خزان للصرف الصحي أو المركبات العضوية المتطايرة ، فيجب أولاً تحييد المكثف. خلاف ذلك ، سوف تقتل جميع البكتيريا في نظام تنقية مستقل.

"النيوترالايزر" مصنوع على شكل وعاء به شظايا رخامية بوزن إجمالي 20-40 كجم. أثناء مروره عبر الرخام ، يزيد المكثف من المرجل من درجة الحموضة. يصبح السائل محايدًا أو قلويًا منخفضًا ، ولم يعد يشكل خطرًا على البكتيريا الموجودة في خزان الصرف الصحي ولمواد الحوض نفسه. يلزم تغيير الحشو في هذا المحايد كل 4-6 أشهر.

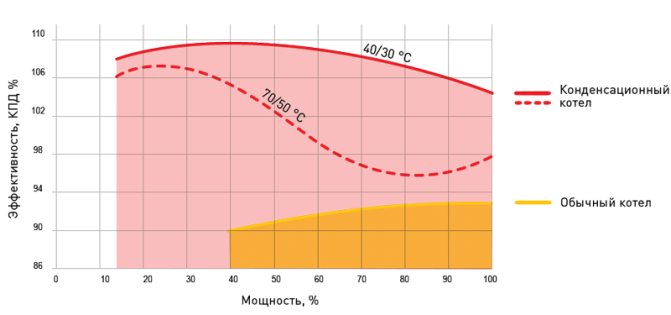

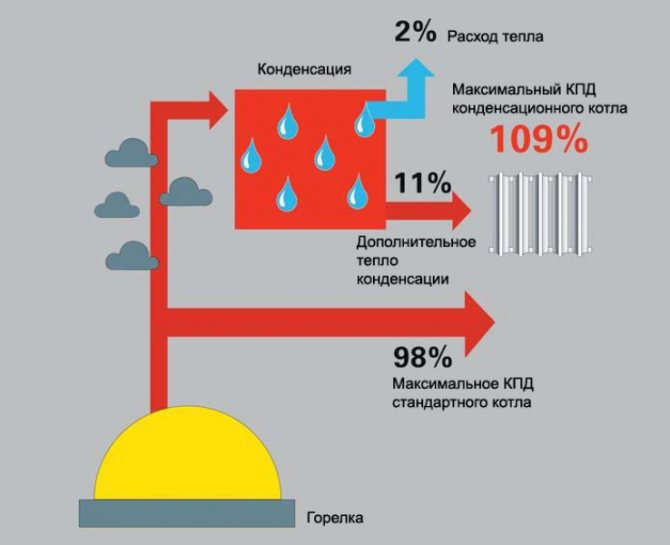

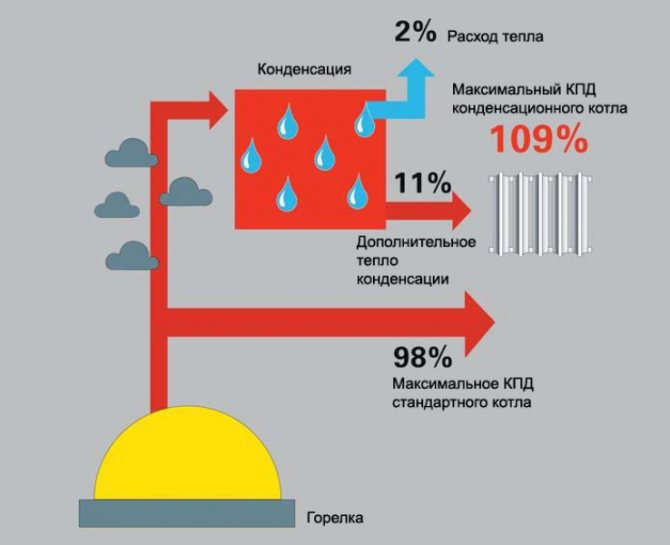

من أين تأتي الكفاءة من فوق 100٪؟

عند الإشارة إلى كفاءة غلاية الغاز ، يتخذ المصنعون كأساس مؤشر أدنى قيمة حرارية للغاز دون مراعاة الحرارة المتولدة أثناء تكثيف بخار الماء. في مولد الحرارة بالحمل الحراري ، يذهب الأخير ، مع ما يقرب من 10 ٪ من الطاقة الحرارية ، بالكامل إلى المدخنة ، لذلك لا يؤخذ في الاعتبار.

ومع ذلك ، إذا قمت بإضافة حرارة ثانوية للتكثيف والحرارة الرئيسية من الغاز الطبيعي المحترق ، فستظهر كفاءة أكثر من 100٪. لا خدع ، مجرد خدعة صغيرة في الأرقام.

عند حساب الكفاءة لأعلى حرارة احتراق لغلاية الحمل الحراري ، ستكون في حدود 83-85٪ ، ولغلاية التكثيف - حوالي 95-97٪

في الواقع ، الكفاءة "الخاطئة" التي تزيد عن 100٪ تنشأ من رغبة مصنعي معدات توليد الحرارة في مقارنة المؤشرات المقارنة.

إنه فقط أنه في جهاز الحمل الحراري "بخار الماء" لا يؤخذ في الاعتبار على الإطلاق ، ولكن في جهاز التكثيف يجب أن يؤخذ في الاعتبار. وبالتالي ، هناك تناقضات طفيفة مع منطق الفيزياء الأساسية ، التي يتم تدريسها في المدرسة.

كيفية تحديد كفاءة غلاية التكثيف

اليوم هناك درجات حرارة منخفضة وأنظمة تدفئة تقليدية. تشمل أنظمة درجات الحرارة المنخفضة ، على سبيل المثال ، التدفئة تحت الأرضية. تتكامل أجهزة التكثيف بشكل جيد جدًا في أنظمة التدفئة هذه وتظهر نتائج عالية الكفاءة في مثل هذه الأنظمة. وذلك لأن أنظمة التدفئة هذه توفر ظروفًا جيدة جدًا للحصول على أفضل تكثيف. إذا قمت بتركيب ترادفي بشكل صحيح من غلاية مكثفة بالإضافة إلى أرضية دافئة ، في هذه الحالة لا يمكنك استخدام المشعات على الإطلاق. سوف تتعامل "الأرضية الدافئة" تمامًا مع مهمة تدفئة الغرفة ، وليس أسوأ من النظام الذي يستخدم المشعات. كل هذا بفضل الكفاءة العالية لمرجل التكثيف.

غالبًا ما يُعتقد أن غلايات الغاز المتكثف لها كفاءة لا تصدق ، والتي تتجاوز 100 ٪. بالطبع إنها ليست كذلك. تعمل قوانين الفيزياء المعروفة في كل مكان ولم يلغها أحد بعد. لذلك ، فإن مثل هذه البيانات من الشركات المصنعة ليست أكثر من تسويق.

إذا ، مع ذلك ، لمقاربة مسألة تقييم الكفاءة بكل موضوعية غلاية غاز التكثيف، ثم نحصل على حوالي 95٪ من الكفاءة. يعتمد هذا المؤشر إلى حد كبير على شروط استخدام هذا الجهاز. كما يمكن زيادة الكفاءة باستخدام أتمتة "تعتمد على الطقس". باستخدام هذا الجهاز ، من الممكن تحقيق تحكم مختلف في الغلاية بناءً على متوسط درجة الحرارة اليومية.

ترتيب الوحدات الرئيسية لمرجل التكثيف

من وجهة نظر هيكلية ، فإن غلاية التكثيف ليست كثيرًا ، ولكنها لا تزال تختلف عن غلاية الغاز التقليدية. عناصرها الرئيسية هي:

- غرفة احتراق مجهزة بموقد ونظام إمداد بالوقود ومنفاخ هواء ؛

- مبادل حراري رقم 1 (مبادل حراري أولي) ؛

- غرفة التبريد اللاحق لخليط البخار والغاز إلى درجة حرارة قريبة قدر الإمكان من 56-57 درجة مئوية ؛

- مبادل حراري رقم 2 (مبادل حراري مكثف) ؛

- خزان تجميع المكثفات

- مدخنة لإزالة غازات المداخن الباردة ؛

- مضخة تقوم بتوزيع الماء في النظام.

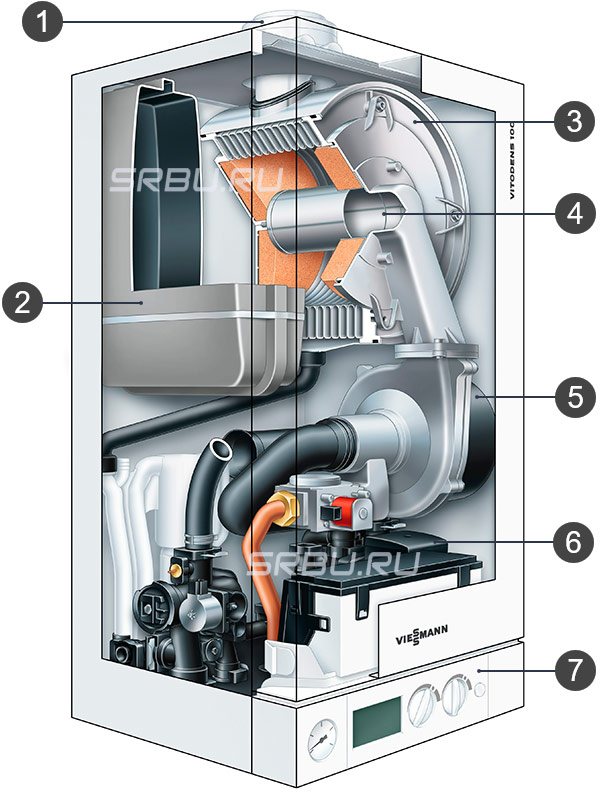

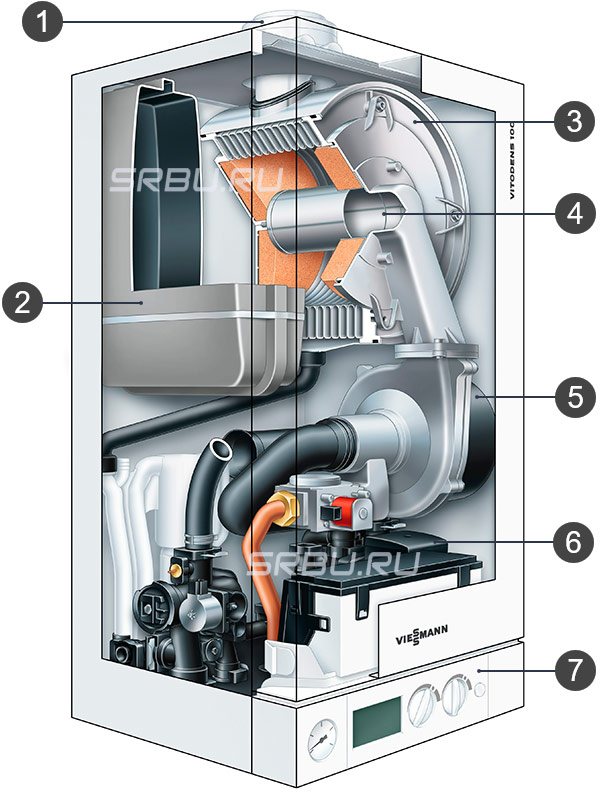

1. مدخنة. 2. خزان التوسع.

3. أسطح نقل الحرارة. 4. تعديل الموقد.

5. مروحة الموقد. 6. مضخة. 7. لوحة التحكم.

في المبادل الحراري الأولي ، مقترنًا بغرفة الاحتراق ، يتم تبريد الغازات المتصاعدة إلى درجة حرارة أعلى بكثير من نقطة الندى (في الواقع ، هذا هو شكل غلايات الغاز الحراري التقليدية). ثم يتم توجيه خليط المداخن بالقوة إلى مبادل حرارة التكثيف ، حيث يتم تبريده إلى درجة حرارة أقل من نقطة الندى ، أي أقل من 56 درجة مئوية. في هذه الحالة ، يتكثف بخار الماء على جدران المبادل الحراري ، "ويتخلى عن الأخير". يتم جمع المكثفات في خزان خاص ، حيث يتدفق من أنبوب التصريف إلى المجاري.

يتحرك الماء ، الذي يعمل كناقل للحرارة ، في الاتجاه المعاكس لحركة خليط البخار والغاز. يتم تسخين الماء البارد (الماء العائد من نظام التسخين) مسبقًا في مبادل حراري التكثيف. ثم يدخل في المبادل الحراري الأساسي حيث يتم تسخينه إلى درجة حرارة أعلى يحددها المستخدم.

المكثف - للأسف ، ليس الماء النقي ، كما يعتقد الكثيرون ، ولكنه خليط من الأحماض غير العضوية المخففة. تركيز الأحماض في المكثفات منخفض ، ولكن مع الأخذ في الاعتبار حقيقة أن درجة الحرارة في النظام مرتفعة دائمًا ، يمكن اعتباره سائلًا عدوانيًا.لهذا السبب ، في إنتاج مثل هذه الغلايات (والمبادلات الحرارية التكثيفية بشكل أساسي) ، يتم استخدام مواد مقاومة للأحماض - الفولاذ المقاوم للصدأ أو السيليكون (سبائك الألومنيوم والسيليكون). المبادل الحراري ، كقاعدة عامة ، مصنوع من الحديد الزهر ، لأن اللحامات الملحومة هي نقطة ضعف - حيث تبدأ عملية التآكل في المادة أولاً.

يجب تكثيف البخار على مبادل حراري التكثيف. كل شيء يمر في المدخنة ، من ناحية ، يضيع للتدفئة ، من ناحية أخرى ، له تأثير مدمر على مادة المدخنة. وللسبب الأخير ، تكون المدخنة مصنوعة من الفولاذ المقاوم للصدأ أو البلاستيك المقاوم للأحماض ، ويتم إعطاء أقسامها الأفقية منحدرًا طفيفًا بحيث يتشكل الماء أثناء تكثيف كميات صغيرة من البخار ، والتي مع ذلك دخلت المدخنة ، يتم تصريفه مرة أخرى في الغلاية. يجب ألا يغيب عن البال أن غازات المداخن الخارجة من المكثف تكون باردة جدًا ، وأن كل ما لم يتكثف في الغلاية سيتكثف بالتأكيد في المدخنة.

في أوقات مختلفة من اليوم ، يلزم قدر مختلف من الحرارة من غلاية التدفئة ، والتي يمكن تنظيمها باستخدام الموقد. يمكن أن يكون الموقد الخاص بغلاية التكثيف إما معدلاً ، أي مع القدرة على تغيير الطاقة بسلاسة أثناء التشغيل ، أو غير المحاكاة - بقوة ثابتة. في الحالة الأخيرة ، يتكيف المرجل مع متطلبات المالك عن طريق تغيير تردد تشغيل الموقد. تم تجهيز معظم الغلايات الحديثة المصممة لتدفئة المنازل الخاصة بشعلات محاكاة.

لذلك ، نأمل أن تكون لديك فكرة عامة عن ماهية غلاية التكثيف ، وكيف تعمل وكيف تعمل. ومع ذلك ، على الأرجح ، لن تكون هذه المعلومات كافية لفهم ما إذا كان من المفيد لك شراء هذه المعدات شخصيًا. لمساعدتك في اتخاذ هذا القرار أو ذاك ، سنخبرك بجميع مزايا وعيوب وإيجابيات وسلبيات غلاية التكثيف ، ومقارنتها بغلاية الحمل الحراري التقليدية.

مدخنة

تتم إزالة غازات العادم وتزويد غرفة الاحتراق في غلاية التكثيف بالهواء بالقوة ، حيث تحتوي الغلايات من هذا النوع على غرفة احتراق مغلقة. المكثفات آمنة تمامًا لأنها لا تحتاج إلى مدخنة تقليدية لاستخدامها. تستخدم الغلايات من هذا النوع نظام مداخن محوري أو ثنائي الأنابيب. هذه الأنظمة مصنوعة من البلاستيك ، حيث يحتوي خزان التكثيف على درجة حرارة غاز مداخن ضئيلة. يمكن أن يؤدي استخدام مواد رخيصة في تصنيع أنظمة إزالة الدخان إلى تقليل تكلفة المرجل بشكل كبير.

مبدأ التشغيل

تم تصميم هذه الوحدة على أساس مولد حراري تقليدي (الحمل الحراري). حامل الطاقة لكلا النوعين من الغلايات هو غاز طبيعي أو غاز مسال.

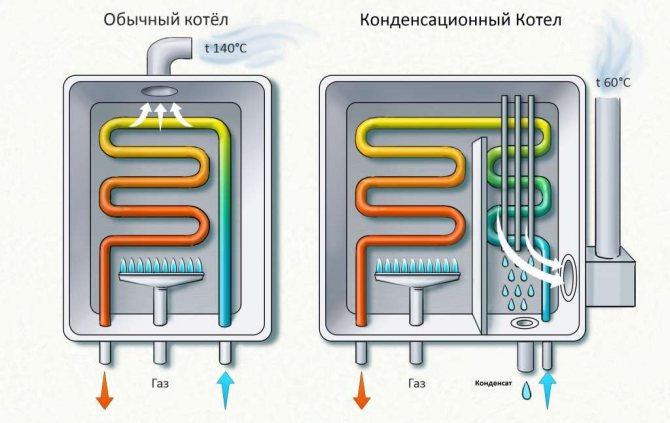

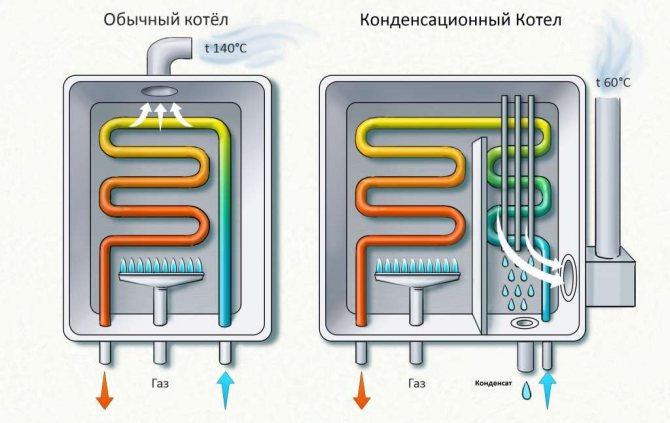

مبدأ تشغيل غلاية الحمل الحراري بسيط للغاية. الوقود ، الاحتراق ، من خلال مبادل حراري ينقل الطاقة إلى المبرد (غالبًا الماء العادي). يدور الماء الساخن عبر نظام التدفئة ، مما يؤدي إلى تدفئة المنزل.

تتم إزالة منتجات الاحتراق بدرجة حرارة 140-150 درجة مئوية ، وتتكون من ثاني أكسيد الكربون وبخار الماء ، من خلال المدخنة. نتيجة لذلك ، تتراوح كفاءة مولد الحرارة هذا من 90 إلى 93٪ ، وتتسرب 7-10٪ المتبقية من الطاقة غير المستخدمة إلى الغلاف الجوي.

انه مهم! عند درجة حرارة غاز المداخن التي تقل عن 140 درجة مئوية ، يتشكل التكثيف على جدران المدخنة ، والذي يؤثر سلبًا على المكونات المعدنية عند دخوله إلى المرجل ، مما يقلل من متانة الوحدة نفسها.

الاختلافات في تشغيل الغلايات التقليدية والتكثيف

في غلاية التكثيف ، تدخل منتجات الاحتراق ، التي تمر عبر المبادل الحراري الرئيسي ، إلى غرفة التبريد اللاحق بمبادل حراري ثانوي (التكثيف) ، والذي من خلاله يتدفق الماء المبرد (التدفق العائد). بالمرور من خلال هذا المبادل الحراري ، تبرد الغازات.عند درجات حرارة أقل من 56 درجة مئوية (نقطة الندى - درجة حرارة تكثيف البخار) ، يتحول بخار الماء إلى تكثيف. يتم استخدام الطاقة الحرارية المنبعثة في هذه الحالة للتسخين المسبق لـ "العودة". تنخفض درجة حرارة الغازات التي تدخل الغلاف الجوي عبر المدخنة إلى 40-60 درجة مئوية.

وهكذا ، يدخل الماء الدافئ قليلاً في المبادل الحراري الرئيسي. نتيجة لذلك ، يحتاج المرجل إلى استهلاك وقود أقل لتسخين المبرد إلى القيمة المطلوبة.

يدعي المصنعون أن كفاءة هذه الوحدات تصل إلى 104-108٪. من وجهة نظر الفيزياء ، هذا مستحيل. هذا المعنى تعسفي ووسيلة للتحايل التسويقي. في هذه الحالة ، يتم اعتبار الطاقة المنبعثة أثناء احتراق الوقود على أنها كفاءة بنسبة 100٪.

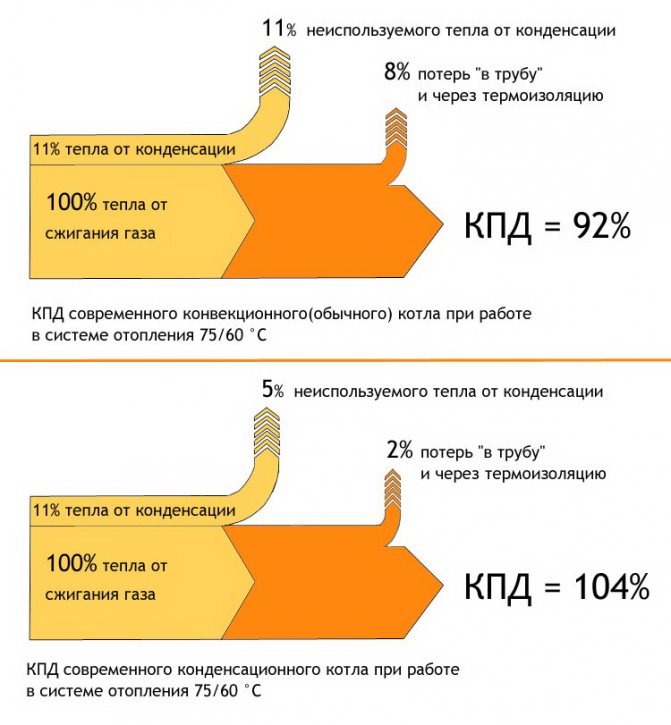

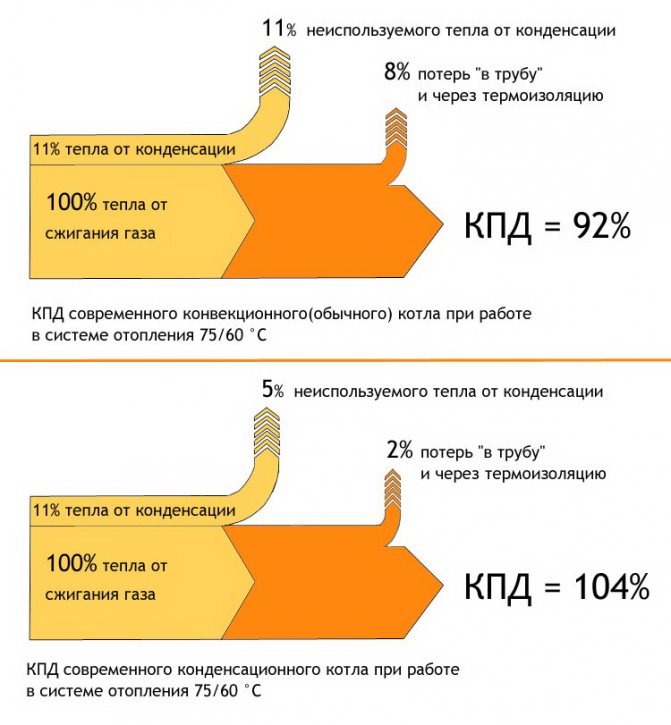

مخطط تكوين الكفاءة في غلايات الغاز.

يتم أخذ الطاقة غير المستخدمة من غلاية الحمل الحراري (التقليدية) في شكل غازات مداخن ساخنة تتسرب عبر المدخنة (6-8٪) وفقدان الإشعاع الحراري (1-2٪). والنتيجة كفاءة 90-94٪.

عند حساب كفاءة غلايات التكثيف ، يتم إضافة 11٪ من الحرارة المنبعثة أثناء تكثيف الماء إلى 100٪. فقدان الحرارة هو 1-5٪ من الحرارة غير المستخدمة أثناء التكثيف و1-2٪ من خلال العزل الحراري. ومن هنا تظهر كفاءة أكثر من 100٪ المعلن عنها من قبل الشركة المصنعة.

انه مهم! مع الحسابات الموضوعية ، تبلغ كفاءة غلايات الحمل الحراري 83-87٪ ، التكثيف (في ظل ظروف التشغيل المثالية) - 95-97٪.

يتم تحقيق أقصى قدر من كفاءة غلاية الحمل الحراري عند التشغيل في وضع درجة حرارة عالية 80-75 / 60 ، حيث يكون الرقم الأول هو درجة حرارة سائل التبريد الذي يغادر الوحدة ، والثاني هو دخوله (تدفق الرجوع). عندما تنخفض المعلمة الثانية ، تتشكل المكثفات في المرجل ، مما يؤثر سلبًا على أداء ومتانة الجهاز.

لتكثيف الغلايات ، أنسب إعداد لدرجة الحرارة المنخفضة هو 50/30.

الظروف المثالية لاستخدام غلايات التكثيف هي درجة حرارة رجوع لا تتجاوز 35 درجة مئوية. ثم بالضبط:

- يتم تشكيل أكبر كمية من المكثفات ؛

- يحدث أقصى تسخين أولي لسائل التبريد ؛

- يصل الاقتصاد في استهلاك الوقود إلى 30 - 35٪.

هذا ممكن عند تركيب نظام تدفئة "بأرضيات دافئة".

عند استخدام المشعات في نظام التسخين في الصقيع الشديد ، يجب زيادة درجة حرارة المبرد. إذا تلقى المرجل "عائدًا" أعلى من 60 درجة مئوية ، فلن يتم إنتاج المكثف. في هذه الحالة ، تعمل الوحدة في وضع غلاية الحمل الحراري التقليدية بكفاءة لا تزيد عن 90٪. يتم تقليل توفير الوقود بنسبة تصل إلى 5٪.

فيديو: كيف تعمل غلاية التكثيف

جدول مقارن لأنواع مختلفة من الغلايات

| نوع المرجل / المعلمة | تكثيف الغاز | غاز الحمل | الوقود السائل | وقود صلب | كهربائي |

| تكلفة الوحدة | الأطول | متوسط | متوسط | قليل | متوسط |

| تكاليف التشغيل | أدنى | قليل | متوسط | قليل | الاعلى |

| سهولة الاستعمال | متوسط | متوسط | متوسط تعقيد العملية | منخفض ، يتطلب مراقبة مستمرة | الاعلى |

| مصداقية | متوسط | متوسط | متوسط | متوسط | متوسط |

| كمية الانبعاثات في البيئة | منخفظ جدا | قليل | الاعلى | متوسط | غائب |

هل أحتاج لشراء غلاية تكثيف؟

مثل غلايات الغاز التقليدية ، هناك عدة أنواع من المكثفات:

- النوع الأول هو الغلايات الأرضية. تتمتع "Napolniki" بقدرة أعلى تصل أحيانًا إلى 320 كيلوواط وأكثر.

- النوع الثاني عبارة عن غلايات مثبتة على الحائط ، تصل قوتها إلى 120 كيلو واط.

إذا كان من الضروري زيادة السعة ، فيمكن دمج العديد من غلايات التدفئة في مجموعة تسخين واحدة. وحدات غاز التكثيف لها أغراض مختلفة ، وبالتالي فهي ذات دائرة مزدوجة أو دائرة مفردة. بالإضافة إلى التدفئة ، تعمل غلايات التكثيف ذات الدائرة المزدوجة أيضًا في تحضير الماء الساخن ، بينما تعمل غلايات التكثيف أحادية الدائرة فقط في تدفئة المباني.

تتميز المراجل من هذا النوع بأداء عالٍ للغاية ، والتي تتوافق تمامًا مع جميع المتطلبات الأكثر جدية التي تفرضها السلطات المختصة على مراجل التدفئة. تحظى غلايات التكثيف بشعبية كبيرة في مناطق المنتجعات ومنازل العطلات والوجهات السياحية الأخرى. الأمر كله يتعلق بالكفاءة والاستدامة.

تحتوي غلاية الغاز المتكثف على انبعاثات ضارة أقل بكثير ، أي ما يقرب من 10 مرات أقل من غلاية الغاز التقليدية.

مزايا تكثيف المراجل

- مضغوط جدا

- فهي خفيفة الوزن.

- المراجل من هذا النوع عالية الكفاءة ؛

- المكثفات لها تعديل عميق إلى حد ما ؛

- مجهزة بنظام عادم دخان غير مكلف ؛

- تتميز الغلايات من هذا النوع بأداء بيئي جيد جدًا ولا تلوث البيئة ؛

- هذه الغلايات ليس لها اهتزازات عمليا ؛

- ضوضاء منخفضة ، وهذه الخاصية تجعلها مريحة جدًا في الاستخدام ؛

- غلايات التكثيف اقتصادية للغاية. يصل الاقتصاد في استهلاك الوقود في بعض الأحيان إلى 40٪ ، الأمر الذي سيسعد المشترين المحتملين بشكل كبير.