L’ànsia com a fenomen físic

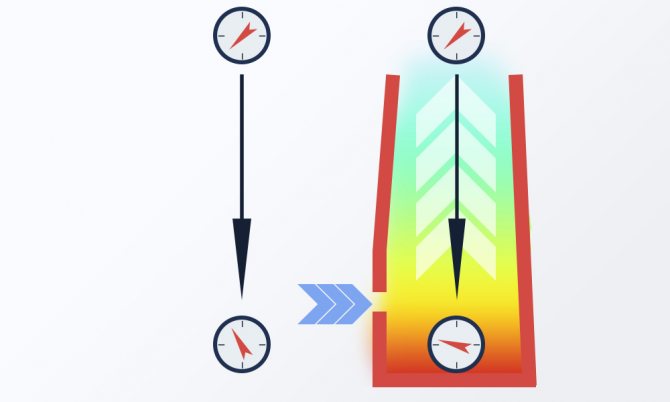

Abans de considerar les característiques de disseny de la llar de foc, cal entendre què és el buit de la llar de foc. El buit o corrent d’aire és una disminució de la pressió dels productes de combustió, l’aire, a causa de la qual s’assegura l’entrada del medi a través dels canals de l’estructura a la zona de baixa pressió. És habitual distingir dos tipus de tracció: (Vegeu també: Reparació de forns de forns de bricolatge)

- natural: dut a terme sota la influència de la força arquimediana. L’aire entra al forn o a la caldera directament al cremador o a la reixa. Durant la combustió es genera aire calent. En part es refreda per l’entrada de nou aire i en part pel contacte amb les parets del foc. L’aire calent pujarà per la canonada. Com més llarga sigui la canonada, més forta serà l’empenta.

Per controlar el procés, podeu tancar el forat per on entra l’aire nou. Molt sovint en calderes i estufes petites, la corrent natural és tan bona que fins i tot cal reduir-la. L’únic inconvenient és que, com més alta sigui la temperatura ambient, més baix serà el buit. I també amb una mala regulació de l’aire fred, n’hi haurà tant a dins que l’estufa no escalfarà;

- forçat - amb l'ajut de dispositius mecànics especials. Normalment, s’utilitzen extractors de fum: mecanismes de pales, ventiladors. L’inconvenient d’aquest dispositiu és que el buit disminueix amb la distància al mecanisme i l’avantatge és que, controlant la velocitat de rotació, es pot canviar l’empenta.

(Vegeu també: Briquetes per a estufes)

El bufador de fum requereix molta electricitat i fa soroll durant el funcionament. Per a estufes i calderes petites, és millor triar opcions amb ventiladors. Normalment, juntament amb la tracció forçada, la tracció natural estarà present en qualsevol sistema, però no sempre són direccionals.

Desxiframent de la modificació de la caldera

El fabricant rus d’unitats, la planta de calderes Barnaul, avui es diu Sibenergomash - BKZ LLC, va començar les seves activitats en ple període de la Gran Guerra Patriòtica el 1942 i es va exportar des de Leningrad.

Durant molt de temps, les unitats de calderes portaven el nom de BKZ, però, en relació amb l’entrada al mercat exterior, es va obtenir una nova norma EN ISO 9001: 2000, després de la qual cosa es va començar a anomenar les calderes de manera diferent, per exemple, la BKZ La unitat 670-140-3 es va canviar el nom a Еп-670- 13.8-545 i BKZ 220-100-9 a E-220-9.8-540 KBT.

Al mateix temps, les designacions de les primeres lletres van canviar pràcticament i els números que caracteritzaven la producció de vapor i la pressió al tambor de la unitat es van mantenir sense canvis, llevat que la dimensió va canviar, kgf / cm2 es va substituir per una unitat del sistema, MPa.

El fabricant s’adhereix al rigorós principi d’etiquetatge de l’equip, que es pot utilitzar per determinar moltes característiques importants del seu funcionament, per exemple, per a la caldera BKZ-420-140 NGM-3:

- BKZ - fabricant de LLC Sibenergomash - BKZ;

- 420 - capacitat horària de vapor per vapor sobreescalfat (PP), t / h;

- 140 - pressió PP, kgf / cm2;

- H - funciona amb sobrecàrrega, 49 MPa;

- GM és un cremador de gasoil que funciona amb combustible gasós i pesat.

Segons les noves normes, aquesta caldera està marcada com a E-420-13.8-560:

- E - circulació natural de l'aigua;

- 420 - productivitat horària de vapor sobreescalfat, t / h;

- 13,8 - pressió de vapor P, MPa;

- 560 - temperatura PP, C.

Dimensions del forn per a una excel·lent combustió

A l’hora d’estendre el fogó vosaltres mateixos, heu de saber disposar adequadament la llar de foc. A més, pot ser necessari aquest coneixement a l’hora d’escollir una llar de foc. La llar de foc és una cambra rectangular a l’interior de la qual es crema combustible.Sempre hi ha temperatures molt altes i, per tant, s’han d’utilitzar materials especials. Les dimensions estàndard són de 25x38 cm. L’alçada és d’uns 80 cm. La majoria de les vegades, la cambra s’utilitza per cremar llenya, torba, carbó.

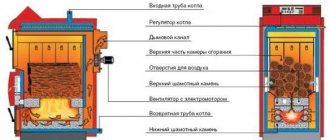

El disseny és tal que la descàrrega al forn de la caldera és uniforme. La llar de foc té una part obligatòria: una reixa i un bufador. La reixa es troba lleugerament per sota de la porta d’ompliment del combustible. Hi estarà llenya, torba i materials combustibles. S'hi fan forats per permetre el flux d'aire. El bufador és un forat al forn situat a sota del foc, que és necessari per millorar la tracció. La part inferior de la llar de foc sota la reixa és un cendrer on es recolliran els residus. (Vegeu també: Com augmentar el tiratge de la xemeneia)

Hi ha tres subtileses que determinen la mida de la llar de foc del forn:

- Creació de temperatura màxima. Com més alta sigui la temperatura del foc, més eficaç serà la combustió. La temperatura varia molt segons la mida. Una llar de foc ampla és dolenta, ja que els productes de combustió en forma de sutge s’elevaran ràpidament i s’instal·laran a les parets de la canonada, perjudicant el calat i tampoc no tindrà temps d’escalfar-se. L'eficiència es calcula tant per a forns com per a calderes. Els dissenys moderns permeten fins a un 90% per a estufes de llenya. Per reproduir aquestes condicions, heu de fer la llar de foc d’uns 25 cm d’amplada i la longitud necessària per al registre. Normalment, la profunditat oscil·la entre els 50 i els 63 cm.

- Ús de maons refractaris per a l'interior de la llar de foc. És fàcil crear una estructura de qualsevol mida a partir d’aquest material i el material també suporta bé les altes temperatures.

- Alçada de la llar de foc. Ha de ser tan alta com sigui possible la flama. Normalment, el foc de la fusta és més alt que el carbó. Si l’estufa s’utilitza com a estufa, l’alçada de la llar de foc no supera els 40 cm i, per escalfar l’habitació, és millor triar 70 cm.

Xemeneies de maó i calderes modernes

Resistències locals en una xemeneia rectangular

Poques persones saben que l’única forma correcta de la xemeneia és un cilindre. Això es deu al fet que els remolins formats en els angles rectes impedeixen l'eliminació del fum i condueixen a la formació de sutge. Totes les xemeneies casolanes de formes quadrades, rectangulars i fins i tot triangulars no només són més cares que fins i tot una xemeneia rodona d’acer, sinó que també generen molts problemes i, el més important, poden reduir l’eficiència de la millor caldera del 95 al 60%

Secció rodona de la xemeneia

Calderes antigues que funcionaven sense control automàtic i amb altes temperatures dels gasos de combustió. Com a resultat, les xemeneies gairebé mai es van refredar i els gasos no es van refredar per sota del punt de rosada i, en conseqüència, no van espatllar les xemeneies, però al mateix temps es va gastar molta calor per altres propòsits. A més, aquest tipus de xemeneia té un calat relativament baix a causa de la seva superfície porosa i rugosa.

Les calderes modernes són econòmiques, la seva potència es regula en funció de les necessitats de la sala climatitzada i, per tant, no funcionen tot el temps, sinó només durant els períodes en què la temperatura ambient baixa per sota de la configurada. Així, hi ha períodes de temps en què la caldera no funciona i la xemeneia es refreda. Les parets d’una xemeneia que treballa amb una caldera moderna gairebé mai s’escalfen a una temperatura superior a la temperatura del punt de rosada, cosa que condueix a una acumulació constant de vapor d’aigua. I això, al seu torn, provoca danys a la xemeneia. Una vella xemeneia de maó pot col·lapsar-se en condicions operatives noves. Atès que els gasos d’escapament contenen: CO, CO2, SO2, NOx, la temperatura dels gasos d’escapament de les calderes de gas muntades a la paret és força baixa, entre 70 i 130 ° C. En passar per una xemeneia de maó, els gasos d’escapament es refreden i quan s’assoleix el punt de rosada de ~ 55 - 60 ° C, el condensat cau. L’aigua que s’estableix a les parets de la part superior de la xemeneia farà que es mullin, a més, en connectar-se

SO2 + H2O = H2SO4

es forma àcid sulfúric, que pot provocar la destrucció del canal de maons. Per evitar la condensació, és recomanable utilitzar una xemeneia aïllada o instal·lar una canonada d'acer inoxidable al canal de maó existent.

Mesura de descàrrega

A les calderes, les situacions d’emergència són extremadament indesitjables, ja que depèn molt d’elles, pot haver-hi víctimes entre el personal del servei. Però fins i tot en una casa petita, una estufa o caldera ha de funcionar correctament. Molts sensors controlen constantment el funcionament del dispositiu. Hi ha un sensor de buit al foc. Hi ha diversos dissenys diferents del sensor, el més important és que funcioni correctament.

El sensor pot mesurar la resolució o respondre quan se supera un determinat valor. A les empreses, el senyal es transmet des del sensor al dispositiu de notificació: llum, so, electromagnètic. I els empleats o automàtics prenen mesures per estabilitzar la situació. Per exemple, es pot reduir el flux d’aire o combustible. Les mesures adoptades depenen del disseny de la caldera o forn concret.

Primera llar de foc i comprovació de calat

Després de plegar l’estufa, cal fer dues coses: deixar-lo assecar i determinar la qualitat del calat. Triga una setmana a assecar-se el forn. Durant aquest període, totes les portes es deixen obertes, el forn va ser bufat. Podeu cremar petites quantitats de paper i estelles de fusta. Si no el deixeu assecar correctament, és possible que el material s’esquerdi en el futur.

Per esbrinar quanta calor donarà l’estufa, es realitza una revisió de calat. Depèn de:

- suavitat de les parets interiors, incloses les parets del forn i la xemeneia;

- alçada de la canonada: almenys 5 metres. Normalment fan servir la recomanació que com més alta sigui, millor.

Els forns de prova es realitzen lentament. Primer, sempre cremen paper i estelles de fusta, i després cremen llenya. Es pot produir fum a l’habitació. Això indica una tracció poc bona. De vegades, el problema es resol cremant paper o estelles a la xemeneia. Una flama carmesí indica una combustió incompleta del combustible. Es formarà molt de sutge que s’instal·larà a la xemeneia i restringirà l’obertura.

Si el foc és de color groc palla i el fum és incolor, l’estufa es plega correctament. Podeu comprovar la tracció amb un dispositiu especial. Si no està disponible, podeu utilitzar paper normal. Un full o una tira de paper es porta acuradament a la porta oberta del foc. Si es desvia cap al foc amb un raig d’aire i s’atrau cap a l’interior, no hi haurà problemes. Una estufa ben plegada es pot decorar amb un rellotge de llar de foc. No només escalfarà l’habitació, sinó que també resultarà estèticament agradable.

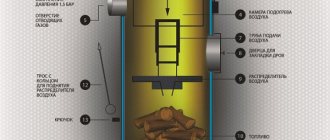

Protecció d'una caldera de combustible sòlid contra la corrosió a baixa temperatura

En mode de cocció de la caldera a una temperatura del refrigerant inferior a 55-65 graus. La condensació dels gasos de combustió es forma a la superfície de l'intercanviador de calor de la caldera. El condensat es barreja amb productes de combustió de combustible i obstrueix gradualment l’intercanviador de calor, que redueix l’eficiència de la caldera. A més, els dipòsits contenen àcid, que accelera la corrosió dels metalls i redueix significativament la vida útil de la caldera i la xemeneia.

Per protegir la caldera contra la corrosió a baixa temperatura, la temperatura de l’aigua a la canonada de retorn, a l’entrada de la caldera, durant la cocció cal elevar-lo per sobre dels 55-65 graus el més aviat possible i no baixar-lo en el futur.

| Esquema de protecció de la caldera contra la baixa temperaturacorrosió. Quan s’activa la caldera, el refrigerant només circula pel circuit de la caldera Control de qualitat |

La unitat de protecció de la caldera contra la corrosió a baixa temperatura (element 6 del circuit de calefacció) divideix el circuit en dos circuits: al circuit de protecció de la caldera, Control de qualitat - circuit de caldera i D'acord - circuit de calefacció.

Quan s’activa la caldera, la vàlvula de tres vies dirigeix la circulació del refrigerant al llarg del circuit de la caldera, més enllà dels dispositius de calefacció. Com a resultat, el refrigerant i la caldera s’escalfen ràpidament.

Després que la temperatura del refrigerant al circuit de la caldera augmenti més de 55-65 graus, la vàlvula de tres vies comença a barrejar-se gradualment, afegint aigua del circuit de calefacció.

Per tant, la circulació del refrigerant al circuit de calefacció comença només després que el circuit de la caldera s’hagi escalfat ràpidament. La temperatura de l'aigua a la canonada de retorn a l'entrada de la caldera, mentre el combustible crema a la caldera, sempre es manté per sobre dels 55-65 graus.

Del grup META

META produeix fins a quatre opcions per inserir xemeneies:

- ARDENFIRE - Forns de ferro colat META fabricats a França. Aquest model té ulleres resistents a la calor per controlar el procés. Tenen una bona dissipació de calor i són resistents. Tots els connectors estan segellats addicionalment amb un cable especial.

- EUROKAMIN: tots els models es munten a partir de peces fabricades a Europa. També estan equipades amb ulleres especials. L’estufa es distingeix per una bona transferència de calor, resistència a altes temperatures.

- METAFIRE: insercions per a xemeneies dissenyades per a xemeneies. La base està feta d'acer, la cambra també està disposada amb plaques refractàries. Les llar de foc d’aquests models es poden ajustar en alçada i el vidre també està incorporat. El preu i la qualitat d’aquests models estan ben equilibrats.

- Caminetti és un dels nous productes. La llar de foc de ferro colat està revestida d’acer d’alta qualitat des de l’interior. Té vidre resistent a la calor. Es caracteritza per un escalfament ràpid de l'habitació, té una mida petita i és estèticament bonic.

De Keddy

Els enginyers suecs són reconeguts per la seva capacitat de treballar amb ferro colat. Els forns Keddi es distingeixen per la qualitat del ferro colat utilitzat en primer lloc. Es classifiquen les tecnologies per a la seva producció i processament. Durant molt de temps han dominat les subtileses de treballar amb aquest material. Per aquest motiu, cadascun dels seus productes es distingeix per:

- Alta eficiència. La calefacció de l’habitació comença en el moment en què s’acaba d’encendre el foc. A més del ferro colat, la construcció utilitza pedra Olivi, que acumula calor i la regala durant molt de temps;

- reduït consum de combustible. La temperatura es mantindrà a l'habitació durant molt de temps sense necessitat d'afegir combustible amb freqüència:

- durabilitat. Qualsevol producte suportarà més d’un any de treball, una garantia de fins a 10 anys.

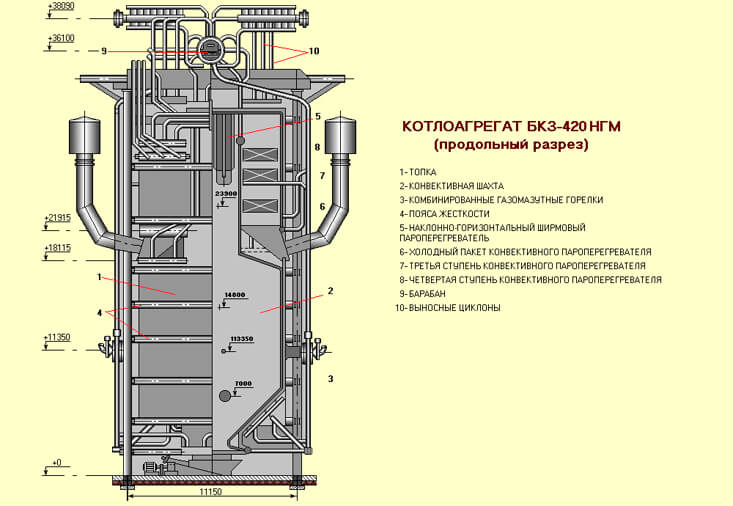

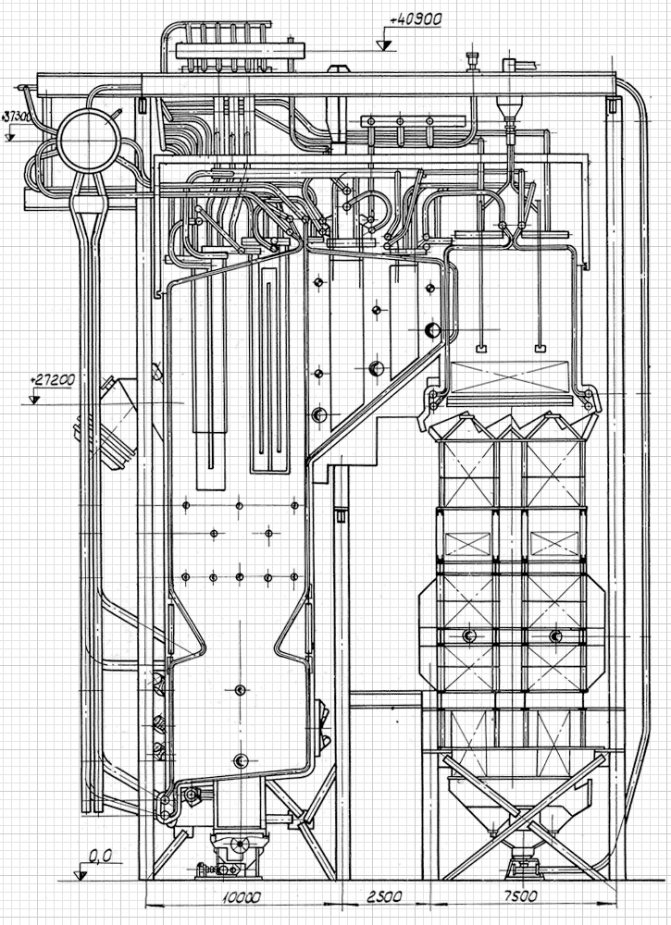

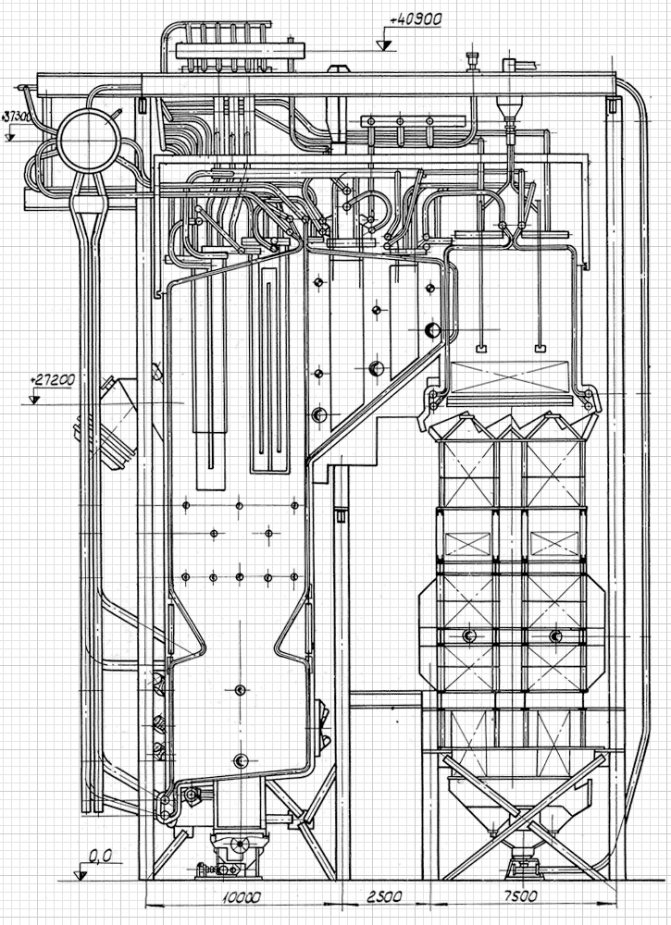

Dispositiu BKZ-160-100 GM

Segons el diagrama principal del funcionament d’una caldera BKZ d’un tambor, el seu disseny consisteix en un forn, diversos cremadors, un tambor superior amb separadors de ciclons externs, diversos paquets de superescalfadors, un economitzador, un recorregut d’alimentació, un escalfador d’aire, xemeneies, un aspirador de fum i un sistema de subministrament de combustible. Tots els equips estan dissenyats, instal·lats i ajustats acuradament per a un funcionament òptim de la caldera.

Firebox

La cambra de combustió és de secció rectangular oberta de tipus obert, blindada amb canonades 60x4 d'acer de caldera St.20. Les pantalles posteriors i anteriors formen una estructura de baix pendent aïllada amb maons de gres.

La part superior de la cambra de combustió es tanca amb un sobreescalfador. Forn de 13 circuits independents connectats per col·lectors superiors i inferiors de tubs de caldera de 219 x 25 mm.

Les superfícies calefactores de la pantalla frontal i posterior formen una constricció al nivell de 11380 mm de la llar del forn, que divideix la cambra de combustió en dues parts: combustió i refrigeració. Per a una combustió eficient, les canonades de la cambra inferior estan clavades i cobertes amb una massa de cromita resistent a la calor.

Cremador

Per a la combustió de combustible lateral i en algunes estructures de la paret frontal de la cambra de combustió, es proporcionen diversos cremadors de 2 a 8. Poden ser carbó pulveritzat o gasoil.

Els cremadors principals de flux directe es situen en un angle respecte a l’horitzontal. Els cremadors de descàrrega estan situats per sobre dels cremadors principals i formen un flux giratori de la mescla combustible-aire amb el sentit de gir oposat al mig de la cambra de combustió.Per a l’encesa, la caldera està equipada amb 2 fogons situats als costats del forn.

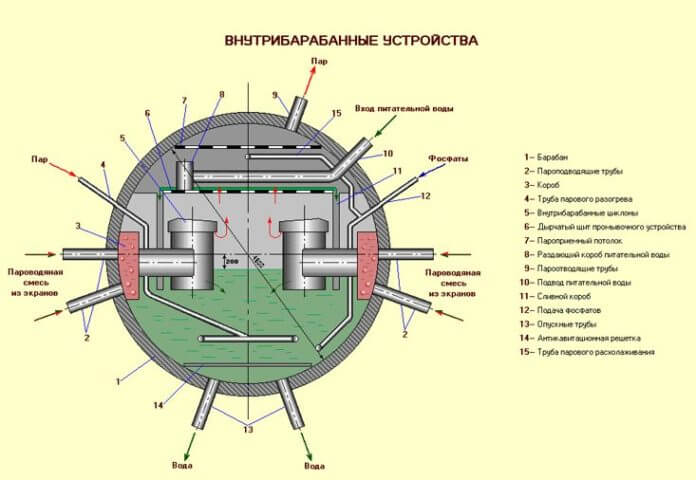

Tambor de la caldera i separació de vapor

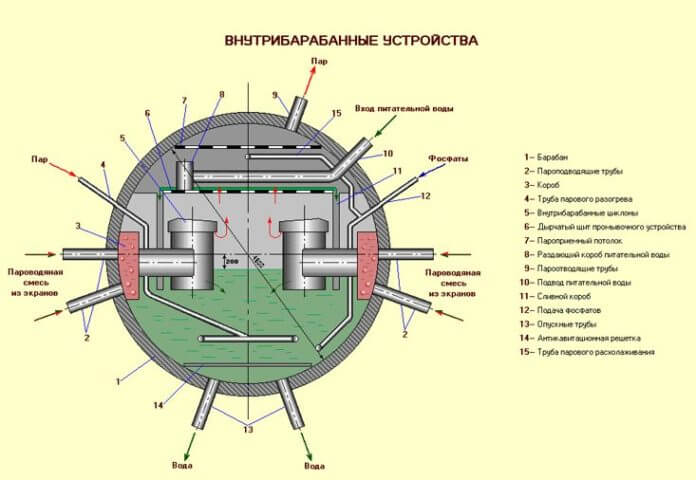

Enviament de tambor de caldera BKZ

El tambor de la caldera té D = 1600 mm i està fabricat en acer 16GNMA. La caldera té dues etapes d’evaporació. El primer és al compartiment net, que inclou el tambor i les pantalles frontals. El segon inclou pantalles laterals i posteriors amb ciclons externs que formen el compartiment de sal.

La barreja vapor-aigua de les bosses de pantalla, el compartiment net entra a la caixa de distribució del tambor i des d’ella corre als ciclons, on les gotes se separen del vapor. L’aigua dels separadors es retorna al tambor. I el vapor passa per la segona etapa de separació i entra al superescalfador.

Unitats de superescalfament

El vapor del superescalfador es mou en 2 corrents independents. El superescalfador està format per 3 components:

- paquet de sostre que protegeix completament la llar de foc - tipus radiació;

- 20 pantalles davant de la part horitzontal de la xemeneia - tipus semirradiació;

- el paquet de la peça de gir és de tipus convectiu.

Si la temperatura del vapor saturat de la caldera és constant, la temperatura del vapor sobreescalfat (TP) pot augmentar. De vegades, segons les condicions de funcionament de l’equip CHPP, cal reduir-lo. Les calderes BKZ tenen un sistema de regulació TPP, que es realitza als desescalfadors de fase 1 i 2 mitjançant injecció de condensat.

El subministrament de líquid condensat per injecció al desescalfador de la primera etapa es realitza mitjançant un expulsor de vapor. A la 2a etapa del desescalfador, a causa de la diferència de pressió entre el desescalfador i el condensador.

Economizer and Nutrient Path

L’economitzador s’utilitza per escalfar aigua abans d’introduir-la al tambor reduint la temperatura dels gasos de combustió. Un dispositiu de blocs de tubs de caldera de bobina de 32x4 mm, col·locats a l’eix de la caldera.

Economitzador de BKZ

L’aigua d’alimentació que alimenta la unitat, l’aigua de la caldera que circula per les pantalles, la barreja vapor-aigua i el vapor sobreescalfat creen el camí d’alimentació de la caldera BKZ. Per refredar les pantalles, l'aigua ha de tenir una velocitat de circulació de disseny, pot passar pel circuit, tant una vegada, per exemple, com a vapor sobreescalfat, com repetidament, com l'aigua de la caldera a les pantalles.

El subministrament d’aigua d’alimentació es dirigeix cap al tambor superior i al llarg dels col·lectors inferiors D = 133x10 mm, i la barreja vapor-aigua s’elimina dels col·lectors superiors del mateix diàmetre.

Recirculació de gasos de combustió

El moviment dels gasos de combustió al llarg del recorregut de gas de la caldera es produeix a causa de la descàrrega del forn. Els extractors de gasos de combustió per a la caldera BKZ tenen un marge de productivitat del 10%, un cabal fins al 30% i una freqüència de rotació de 746 rpm, que proporcionen emissions de gasos de combustió a l'atmosfera fins a 1000 m3 / h amb T = 150 C.

Per reduir les emissions d’òxid de nitrogen a les calderes BKZ, es recirculen els gasos d’escapament. El mètode es va començar a aplicar a principis dels anys 80.

Els estudis han demostrat que el major resultat s’aconsegueix en la reducció de NOx quan una part dels gasos de combustió s’alimenta a través de la línia de recirculació cap als canals centrals dels cremadors. Aquest mètode és poc útil quan es crema combustible, ja que hi ha dificultats per a la seva ignició.

Per tant, per als forns de gasoil, la recirculació s’utilitza barrejant part dels gasos de combustió amb l’aire i subministrant la barreja pels canals mitjans o perifèrics del cremador.

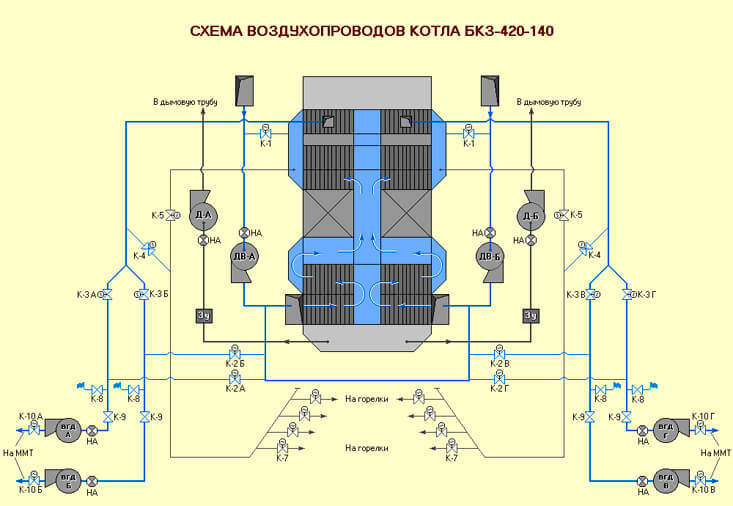

Escalfador d’aire i diagrama del recorregut d’aire

Per escalfar l’aire d’explosió fins a 300 C, s’instal·la un escalfador d’aire regeneratiu RVP-54 abans d’introduir-lo al dispositiu del cremador BKZ. Anteriorment, es van instal·lar estructures tubulars en aquestes unitats, que tenien grans dimensions i poca eficiència.

RVP-54 està format per un rotor que gira sobre un eix muntat verticalment. A l’interior de l’estructura hi ha bosses de calefacció amb un perfil especial, a través de les quals es transmet la calor dels gasos de combustió a l’aire.La brida de l’eix està recolzada per un rodament de rodets a la biga del radiador d’aire. El rotor es fa girar mitjançant un accionament electromecànic. Els fluxos de gas i aire estan separats per segells.