La calefacció o refrigeració eficient i econòmica de l’entorn laboral en la indústria moderna, l’habitatge i els serveis comunitaris, la indústria alimentària i la química es realitza mitjançant intercanviadors de calor (TO). Hi ha diversos tipus d’intercanviadors de calor, però els més utilitzats són els intercanviadors de calor de plaques.

L'article discutirà detalladament el disseny, l'abast i el principi de funcionament de l'intercanviador de calor de plaques. Es prestarà especial atenció a les característiques de disseny de diversos models, regles de funcionament i funcions de manteniment. A més, es presentarà una llista dels principals fabricants nacionals i estrangers de plaques TO, els productes dels quals són molt demandats pels consumidors russos.

Dispositiu i principi de funcionament

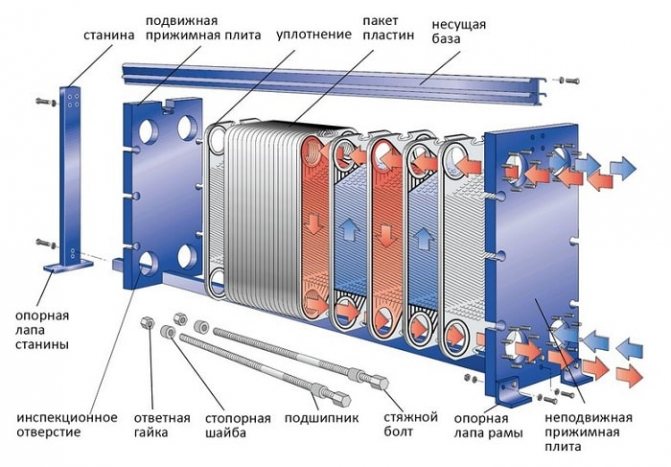

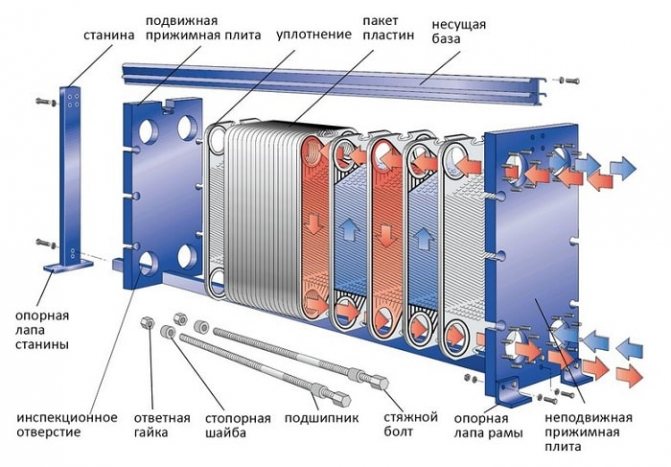

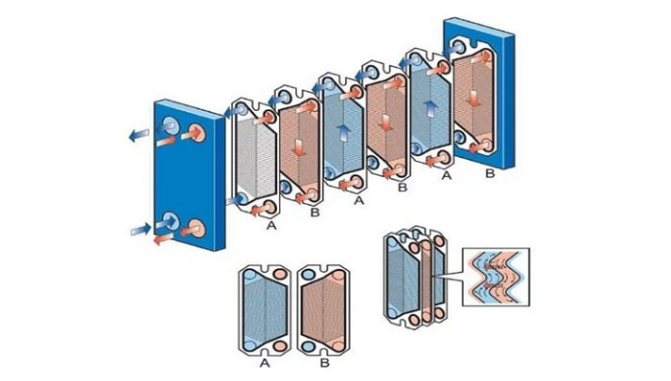

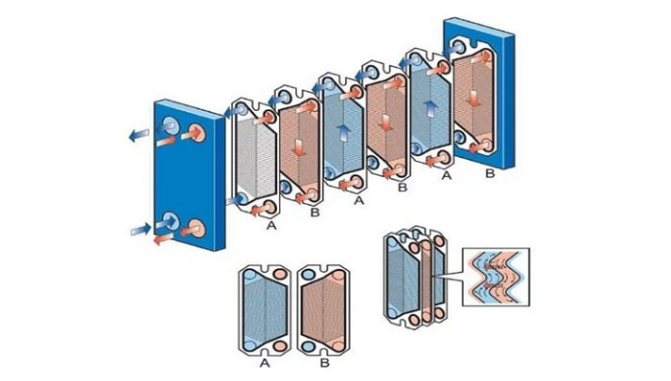

El disseny de l’intercanviador de calor de plaques juntes inclou:

- una placa frontal estacionària sobre la qual es munten les canonades d’entrada i sortida;

- placa de pressió fixa;

- placa de pressió mòbil;

- paquet de plaques de transmissió de calor;

- segells fets de material resistent a la calor i resistent a materials agressius;

- base de suport superior;

- base de guia inferior;

- llit;

- joc de parabolts;

- Un conjunt de potes de suport.

Aquesta disposició de la unitat garanteix la màxima intensitat d’intercanvi de calor entre els mitjans de treball i les dimensions compactes del dispositiu.

Disseny d’intercanviador de calor de plaques juntes

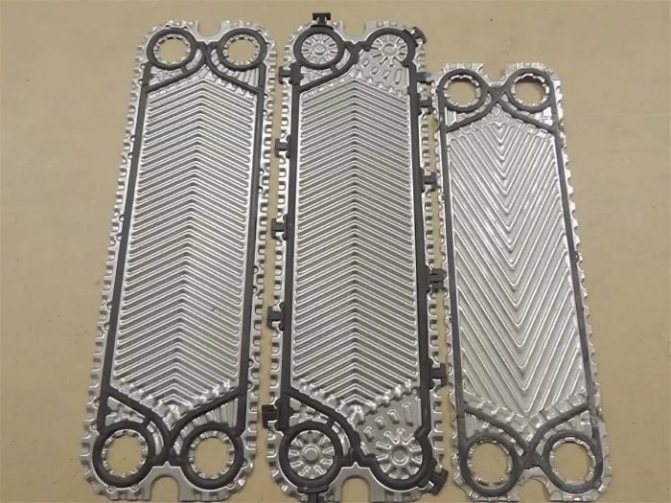

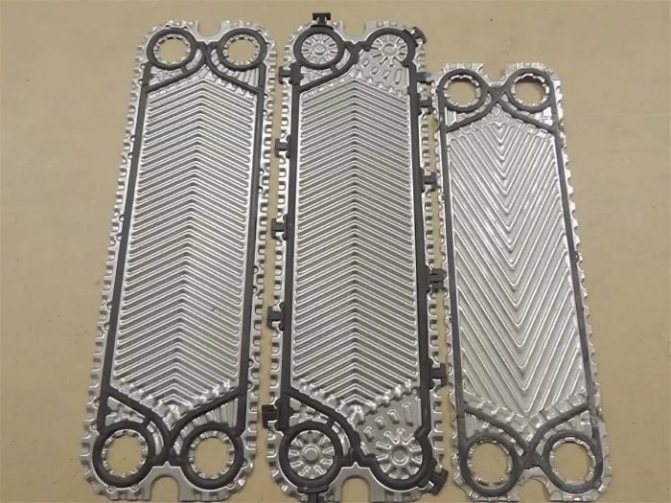

Molt sovint, les plaques d’intercanvi de calor es fabriquen mitjançant estampació en fred d’acer inoxidable amb un gruix de 0,5 a 1 mm, però, quan s’utilitzen compostos químicament actius com a mitjà de treball, es poden utilitzar plaques de titani o níquel.

Totes les plaques incloses al conjunt de treball tenen la mateixa forma i s’instal·len seqüencialment en una imatge de mirall. Aquest mètode d’instal·lació de plaques de transferència de calor proporciona no només la formació de canals ranurats, sinó també l’alternança dels circuits primaris i secundaris.

Cada placa té 4 forats, dos dels quals asseguren la circulació del medi de treball primari, i els altres dos estan aïllats per juntes de contorn addicionals, excloent la possibilitat de barrejar el medi de treball. L'estanquitat de la connexió de les plaques està assegurada per unes juntes de contorn especials fetes d'un material resistent a la calor i resistent als efectes dels compostos químics actius. Les juntes s’instal·len a les ranures del perfil i es fixen amb un bloqueig de clip.

El principi de funcionament de l'intercanviador de calor de plaques

L'avaluació de l'eficàcia de qualsevol manteniment de plaques es realitza d'acord amb els criteris següents:

- poder;

- la temperatura màxima de l’ambient de treball;

- ample de banda;

- resistència hidràulica.

Basant-se en aquests paràmetres, se selecciona el model d'intercanviador de calor requerit. En els bescanviadors de calor de plaques juntes, és possible ajustar el rendiment i la resistència hidràulica canviant el nombre i el tipus d’elements de placa.

La intensitat de l'intercanvi de calor es deu al règim de flux del medi de treball:

- amb un flux laminar del refrigerant, la intensitat de la transferència de calor és mínima;

- el mode transitori es caracteritza per un augment de la intensitat de la transferència de calor a causa de l’aparició de vòrtexs a l’entorn de treball;

- la intensitat màxima de la transferència de calor s’aconsegueix amb el moviment turbulent del refrigerant.

El rendiment de l'intercanviador de calor de plaques es calcula per a un flux turbulent del medi de treball.

Segons la ubicació de les ranures, hi ha tres tipus de plaques de transmissió de calor:

- amb "Suau"

canals (les ranures estan situades en un angle de 600). Aquestes plaques es caracteritzen per una turbulència insignificant i una baixa intensitat de transferència de calor, però, les plaques "toves" tenen una resistència hidràulica mínima; - amb "Mitjana"

canals (angle de corrugació de 60 a 300). Les plaques són de transició i difereixen en la velocitat mitjana de turbulència i transferència de calor; - amb "Dur"

canals (angle de corrugació 300). Aquestes plaques es caracteritzen per la màxima turbulència, una intensa transferència de calor i un augment significatiu de la resistència hidràulica.

Per augmentar l'eficiència de l'intercanvi de calor, el moviment del medi de treball primari i secundari es duu a terme en la direcció oposada. El procés d’intercanvi de calor entre els mitjans de treball primaris i secundaris és el següent:

- El refrigerant es subministra a les canonades d’entrada de l’intercanviador de calor;

- Quan els mitjans de treball es mouen pels circuits corresponents formats a partir d’elements de plaques d’intercanvi de calor, es produeix una intensa transferència de calor a partir del mitjà escalfat que s’escalfa;

- A través de les canonades de sortida de l’intercanviador de calor, el refrigerant escalfat es dirigeix cap al propòsit previst (a sistemes de calefacció, ventilació, subministrament d’aigua) i el refrigerant refrigerat entra de nou a la zona de treball del generador de calor.

El principi de funcionament de l'intercanviador de calor de plaques

Per garantir un funcionament eficient del sistema, es requereix una estanquitat completa dels canals d’intercanvi de calor, que proporcionen les juntes.

Disposició de plaques

El disseny i el principi de funcionament de l’intercanviador de calor de plaques dependran de la modificació de l’equip, que pot contenir un nombre diferent de plaques amb juntes fixes. Aquestes juntes cobreixen els canals amb el suport tèrmic que flueix. Per aconseguir l'estanquitat necessària de l'adherència dels parells de juntes interconnectades, n'hi ha prou amb fixar aquestes plaques a la placa mòbil.

Les càrregues que actuen sobre aquest dispositiu es distribueixen, per regla general, sobre les plaques i els segells. El marc i els elements de fixació són, en general, el cos de l'equip.

La superfície en relleu de les plaques durant la compressió garanteix una fixació forta i permet que tot el sistema d’intercanviador de calor guanyi la força i rigidesa necessàries.

Les juntes es fixen a les plaques amb una connexió de clip. Cal dir que les juntes són autocentrades en relació amb el seu eix durant el tancament. La fugida del mitjà tèrmic s'evita mitjançant la vora del puny, que a més crea una barrera.

Per al dispositiu de l'intercanviador de calor de plaques, es fabriquen diversos tipus de segells: amb ondulacions dures i suaus.

Més informació sobre equips d'intercanvi de calor:

En plaques toves, els canals tenen un angle de 30 graus. Aquest tipus de dispositiu es caracteritza per una alta conductivitat tèrmica, però una resistència insignificant a la pressió del portador tèrmic.

En els elements rígids, es fa un angle de 60 graus durant la fabricació de ranures. Aquests dispositius no es caracteritzen per augmentar la conductivitat tèrmica; el seu principal avantatge és la capacitat de suportar una pressió important del refrigerant.

Per aconseguir el millor mode de transmissió de calor, podeu combinar les plaques. A més, cal tenir en compte que, per a un funcionament òptim del dispositiu, és necessari que funcioni en mode de turbulència: el portador de calor s’ha de moure pels canals sense retards. Per cert, un intercanviador de calor de closca i tub, on l’estructura té un esquema de canonada en canonada, té un flux laminar del refrigerant.

Quin és l'avantatge? Durant les mateixes característiques d’enginyeria tèrmica, l’equip de plaques té unes dimensions significativament menors.

Requisits de les juntes

Per garantir una estanquitat completa dels canals del perfil i evitar fuites de fluids de treball, les juntes de segellat han de tenir la resistència de temperatura necessària i una resistència suficient als efectes d’un entorn de treball agressiu.

Els següents tipus de juntes s’utilitzen en els intercanviadors de calor de plaques moderns:

- etilè propilè (EPDM). S'utilitzen quan es treballa amb aigua calenta i vapor en el rang de temperatura de -35 a + 1600С, no aptes per a mitjans greixos i oliosos;

- Les juntes NITRIL (NBR) s’utilitzen per treballar amb medis de treball greixos, la temperatura dels quals no supera els 1350C;

- Les juntes VITOR estan dissenyades per treballar amb suports agressius a temperatures no superiors als 1800C.

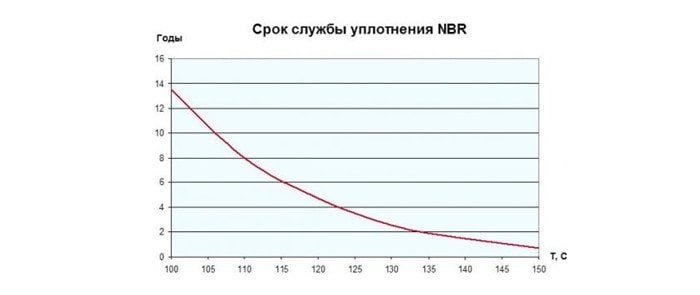

Els gràfics mostren la dependència de la vida útil dels segells de les condicions de funcionament:

Pel que fa a la fixació de les juntes, hi ha dues maneres:

- sobre cola;

- amb un clip.

El primer mètode, a causa de la laborositat i la durada de la col.locació, poques vegades s’utilitza, a més, quan s’utilitza cola, el manteniment de la unitat i la substitució de les juntes són significativament complicades.

El pany de clip proporciona una instal·lació ràpida de les plaques i una fàcil substitució dels segells trencats.

Intercanviador de calor de ferro colat

L’intercanviador de calor és de ferro colat, no es corroix, però requereix un manteniment acurat i un funcionament acurat. Aquestes característiques resulten de les seves propietats del ferro colat i el més important és la fragilitat del ferro colat. Un escalfament desigual, que es produeix més sovint a causa de l’escala, provoca esquerdes a l’intercanviador de calor.

Informació: Rentar el refrigerant és un element bàsic i obligatori del funcionament tècnic d’una caldera de gas. S’està rentant el refrigerant

- Un cop l'any, si s'utilitza com a transportador de calor: aigua corrent (no es recomana),

- Un cop cada 2 anys, si s’utilitza: anticongelant,

- Un cop cada 4 anys, si s’utilitza aigua purificada.

Especificacions

En general, les característiques tècniques d’un intercanviador de calor de plaques es determinen pel nombre de plaques i la forma en què estan connectades. A continuació es mostren les característiques tècniques dels intercanviadors de calor de plaques soldades, soldades, semisoldades i soldades:

| Paràmetres de treball | Unitats | Plegable | Brasat | Semi-soldat | Soldat |

| Eficiència | % | 95 | 90 | 85 | 85 |

| Temperatura màxima del medi de treball | 0C | 200 | 220 | 350 | 900 |

| Pressió màxima del medi de treball | barra | 25 | 25 | 55 | 100 |

| Potència màxima | MW | 75 | 5 | 75 | 100 |

| Període mitjà de funcionament | anys | 20 | 20 | 10 — 15 | 10 — 15 |

A partir dels paràmetres indicats a la taula, es determina el model d'intercanviador de calor requerit. A més d’aquestes característiques, s’ha de tenir en compte el fet que els intercanviadors de calor semisoldats i soldats estan més adaptats per treballar amb mitjans de treball agressius.

Selecció d'intercanviadors de calor de plaques per característiques tècniques

En triar un bescanviador de calor, presteu atenció a:

- la temperatura desitjada per escalfar el líquid;

- la temperatura màxima del refrigerant;

- pressió;

- consum de refrigerant;

- el cabal requerit del líquid escalfat.

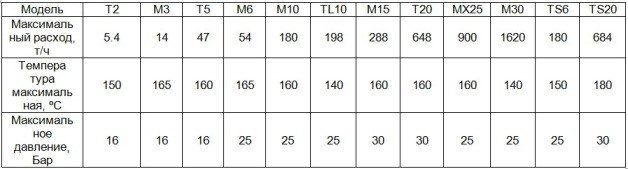

Els fabricants produeixen equips amb diverses característiques tècniques. Per exemple, els productes de la popular marca Alfa Laval tenen els paràmetres següents.

El programari dedicat i els serveis especialitzats simplifiquen la tasca de cerca. Normalment, les unitats es configuren per deixar un líquid amb una temperatura de 70 ° C.

Aplicacions

Els intercanviadors de calor de plaques fiables i eficients s’utilitzen en diversos camps.

- Indústria del petroli. L’equip s’utilitza per refredar recursos energètics reciclables.

- Sistemes de calefacció i aigua calenta. Les unitats escalfen els líquids subministrats als consumidors.

- Enginyeria mecànica i metal·lúrgica.L’equip s’utilitza per refredar màquines i equips.

- Industria alimentària. Els intercanviadors de calor, per exemple, formen part de les plantes de pasteurització.

- Construcció naval. Els electrodomèstics refreden diversos equips i escalfen aigua de mar als vaixells.

Aquesta és només una petita part de l’àmbit d’aplicació dels intercanviadors de calor. L'equip també s'utilitza en la indústria de l'automòbil, en la producció d'àcids i àlcalis i en altres indústries.

Per a què serveix un intercanviador de calor en un sistema de calefacció?

És molt senzill explicar la presència d’un intercanviador de calor en un sistema de calefacció. La majoria dels sistemes de subministrament de calor al nostre país estan dissenyats de manera que la temperatura del refrigerant es regula a la sala de calderes i el mitjà de treball escalfat es subministra directament als radiadors instal·lats a l’apartament.

En presència d’un bescanviador de calor, el mitjà de treball de la sala de calderes es prescindeix de paràmetres clarament definits, per exemple, 1000C. En entrar al circuit primari, el refrigerant escalfat no entra als dispositius de calefacció, sinó que escalfa el medi de treball secundari, que entra als radiadors.

L’avantatge d’aquest esquema és que la temperatura del refrigerant es regula en estacions tèrmiques individuals intermèdies, des d’on es subministra als consumidors.

Avantatges i inconvenients

L’ús generalitzat d’intercanviadors de calor de plaques es deu als següents avantatges:

- dimensions compactes. A causa de l'ús de plaques, la superfície d'intercanvi de calor augmenta significativament, cosa que redueix les dimensions generals de l'estructura;

- facilitat d'instal·lació, operació i manteniment. El disseny modular de la unitat facilita el desmuntatge i el rentat dels elements que necessiten neteja;

- Alta eficiència. La productivitat del PHE és del 85 al 90%;

- cost assequible. Les instal·lacions de cargol i tub, en espiral i en blocs, amb característiques tècniques similars, són molt més costoses.

Es poden considerar els desavantatges del disseny de la placa:

- la necessitat de posar a terra. Sota la influència de corrents perduts, es poden formar fístules i altres defectes en fines plaques estampades;

- la necessitat d’utilitzar entorns de treball de qualitat. Atès que la secció transversal dels canals de treball és petita, l’ús d’aigua dura o un transportador de calor de mala qualitat pot provocar bloquejos, cosa que redueix la velocitat de transferència de calor.

Característiques i característiques de les plaques

Com ja s’ha esmentat moltes vegades, només s’utilitza l’acer inoxidable per a la fabricació de plaques, un material resistent a la corrosió i a les altes temperatures. La tecnologia de fabricació d’elements bescanviadors de plaques s’estampa, que permet la fabricació de lloses de configuració complexa. A més, això permet preservar les característiques bàsiques del material.

També és important tenir en compte que no tot l’acer inoxidable és adequat per fabricar plaques. Només s’utilitzen determinades marques. Les lloses tenen una forma inusual. Es fan ranures especials a la part superior de la superfície plana, situat tant en ordre simètric com caòtic. Gràcies a aquesta superfície ondulada, l’àrea d’eliminació de calor augmenta i s’assegura una distribució més uniforme dels fluids de transmissió de calor.

La subjecció de les juntes de goma es realitza directament a les plaques mitjançant clips especials. A més, les juntes tenen un disseny autocentrant, que és molt convenient i, gràcies als punys, es crea una barrera addicional que ajuda a mantenir el refrigerant. Si tenim en compte els tipus de plaques produïdes pels fabricants, només n’hi ha dues.

- Element amb ondulació tèrmica rígida... Les ranures d’aquesta placa es fan amb un angle de 30 graus. Tenen altes característiques de conducció de calor, però no suporten massa pressió quan circula el refrigerant.

- Placa de corrugació tèrmicament tova, executat amb un angle de 60 graus. Aquest element té una conductivitat tèrmica baixa, però resisteix fàcilment l’alta pressió del refrigerant que circula a l’interior de la unitat.

Gràcies a la combinació de diferents tipus de plaques a l'interior del cos principal del dispositiu, és possible aconseguir una opció òptima de transferència de calor per a tota l'estructura en conjunt. No obstant això, per al funcionament eficient de l'intercanviador de calor de plaques, és important que el refrigerant circuli en un estat turbulent. En poques paraules, el líquid a l’interior de la unitat amb la màxima transferència de calor hauria de fluir sense obstacles.

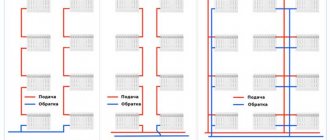

Esquemes de canonades de l'intercanviador de calor de plaques

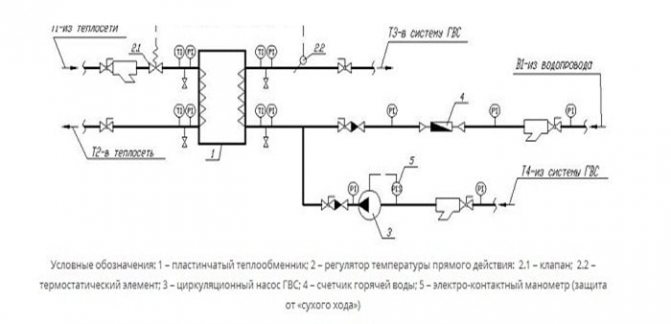

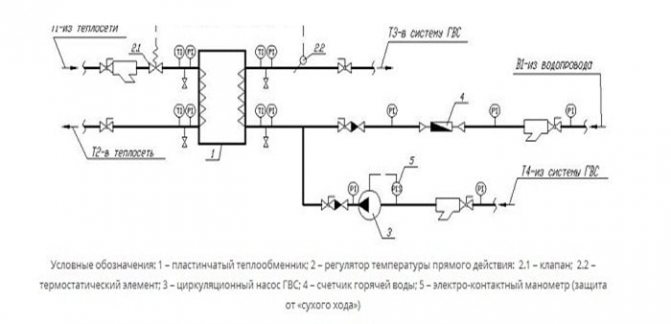

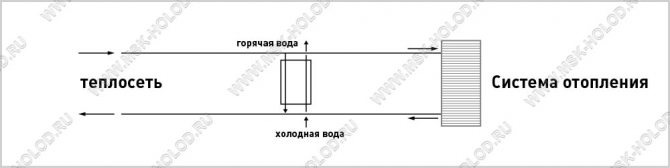

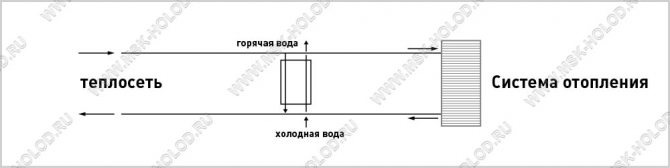

Hi ha diverses maneres de connectar el PHE al sistema de calefacció. Es considera que la més simple és la connexió paral·lela amb una vàlvula de control, el diagrama de la qual es mostra a continuació:

Esquema de connexió paral·lel de PHE

Els desavantatges d’aquesta connexió inclouen un augment de la càrrega al circuit de calefacció i una baixa eficiència de l’escalfament de l’aigua amb una diferència de temperatura significativa.

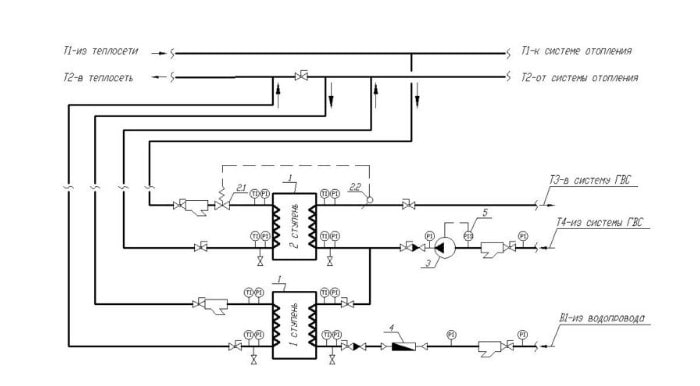

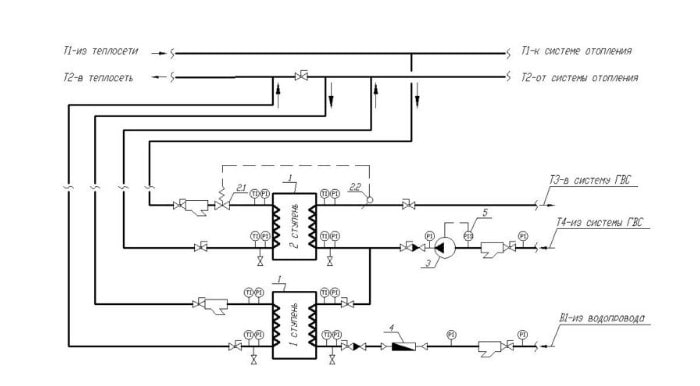

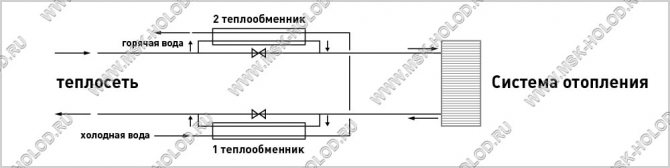

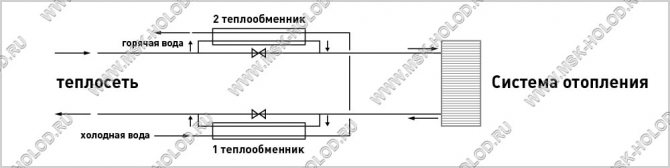

La connexió paral·lela de dos bescanviadors de calor en un esquema de dues etapes proporcionarà un funcionament més eficient i fiable del sistema:

Esquema de connexió paral·lela de dues etapes

1 - intercanviador de calor de plaques; 2 - regulador de temperatura; 2.1 - vàlvula; 2.2 - termòstat; 3 - bomba de circulació; 4 - comptador de consum d'aigua calenta; 5 - manòmetre.

El mitjà de calefacció per a la primera etapa és el circuit de retorn del sistema de calefacció i l’aigua freda s’utilitza com a mitjà a escalfar. Al segon circuit, el mitjà de calefacció és el portador de calor de la línia directa del sistema de calefacció i el portador de calor preescalfat de la primera etapa s’utilitza com a mitjà de calefacció.

Esquemes de connexió de l’intercanviador de calor ACS

L’intercanviador de calor aigua-aigua té diverses opcions de connexió. El circuit primari sempre està connectat a la canonada de distribució de la xarxa de calefacció (urbana o privada) i el circuit secundari a les canonades de subministrament d’aigua. Segons el disseny, es pot utilitzar un ACS paral·lel d'una sola etapa (estàndard), mixte de dues etapes o de dues etapes.

El diagrama de connexió es determina d'acord amb les normes de "Disseny de punts de calor" SP41-101-95. En el cas que es determini la relació del flux de calor màxim a ACS amb el flux de calor màxim a la calefacció (QHWMax / QTEPLmax) dins dels límits de ≤0,2 i ≥1, es pren com a base un esquema de connexió en una sola etapa. la proporció es determina dins de 0.2≤ QHWSmax / QTEPLmax ≤1, llavors el projecte utilitza un esquema de connexió en dues etapes.

Estàndard

Es considera que l’esquema de connexió paral·lela és el més senzill i econòmic d’implementar. L’intercanviador de calor s’instal·la en sèrie respecte a les vàlvules de control (vàlvula d’aturada) i paral·lel a la xarxa de calefacció. Per aconseguir una elevada transferència de calor, el sistema requereix un gran cabal del transportador de calor.

En dues etapes

Quan s'utilitza un esquema de connexió de l'intercanviador de calor de dues etapes, l'escalfament d'aigua per al subministrament d'aigua calenta es realitza en dos dispositius independents o en una instal·lació monobloc. Independentment de la configuració de la xarxa, l'esquema d'instal·lació es fa molt més complicat, però l'eficiència del sistema augmenta significativament i el consum de refrigerant disminueix (fins a un 40%).

La preparació de l'aigua es realitza en dues etapes: la primera utilitza l'energia calorífica del flux de retorn, que escalfa l'aigua a uns 40 ° C. En la segona etapa, l'aigua s'escalfa fins als valors normalitzats de 60 ° C.

El sistema de connexió mixta de dues etapes és el següent:

Esquema de connexió en dues etapes:

Es pot implementar un esquema de connexió en sèrie en un intercanviador de calor d’ACS.Aquest tipus d’intercanviador de calor és un dispositiu més complex en comparació amb els estàndard i el seu cost és molt més elevat.

Manual d'usuari

Cada intercanviador de calor de plaques de fàbrica ha d’anar acompanyat d’un manual d’operacions detallat que conté tota la informació necessària. A continuació es presenten algunes disposicions bàsiques per a tot tipus d’FP.

Instal·lació de PHE

- La ubicació de la unitat ha de proporcionar accés gratuït als components principals per al manteniment.

- La subjecció de les línies de subministrament i descàrrega ha de ser rígida i ajustada.

- L'intercanviador de calor s'ha d'instal·lar sobre una base de formigó o metall estrictament horitzontal amb una capacitat de suport suficient.

Comissió d’obres

- Abans d’engegar la unitat, cal comprovar-ne l’estanquitat segons les recomanacions que es donen a la fitxa tècnica del producte.

- A la posada en marxa inicial de la instal·lació, la velocitat d’augment de temperatura no ha de superar els 250C / h i la pressió del sistema no ha de superar els 10 MPa / min.

- El procediment i l'abast dels treballs de posada en servei han de correspondre clarament a la llista que figura al passaport de la unitat.

Funcionament de la unitat

- En el procés d’utilitzar el PHE, no s’ha de superar la temperatura i la pressió del medi de treball. El sobreescalfament o l’augment de la pressió poden provocar danys greus o una avaria completa de la unitat.

- Per garantir un intercanvi intensiu de calor entre els mitjans de treball i augmentar l'eficiència de la instal·lació, és necessari preveure la possibilitat de netejar els mitjans de treball d'impureses mecàniques i compostos químics nocius.

- Ampliar significativament la vida útil del dispositiu i augmentar-ne la productivitat permetrà un manteniment regular i la substitució oportuna d’elements danyats.

Intercanviador de calor secundari per a caldera de gas

També s’anomena intercanviador de calor per al subministrament d’aigua calenta (ACS). Es tracta d’un dispositiu rectangular amb plaques interiors d’acer inoxidable alimentàries interconectades. Com més n’hi hagi, més alt serà el rendiment de la unitat. A l’interior formen de 8 a 30 capes. L'alta conductivitat tèrmica dels materials i la gran àrea d'interacció proporcionen la transferència de calor necessària durant el moviment ràpid de l'aigua.

Cadascuna de les capes és un canal aïllat dins de l'intercanviador de calor. Les plaques tenen un relleu a partir del qual es formen aquests passatges. El gruix dels deflectors sol ser d’1 mm. Els canals tenen cantonades i, com més nítides són, més gran és la velocitat del fluid i viceversa. El patró de moviment de l’aigua pot ser d’una o diverses vies, amb un canvi de direcció. En el segon cas, s’aconsegueix una major eficiència.

L'intercanviador secundari s'ha de rentar anualment amb una mala qualitat de l'aigua i un cop cada tres anys si s'utilitza un filtre suavitzant.

Després d’obrir la vàlvula d’aigua calenta del mesclador, la vàlvula de tres vies dirigeix part del refrigerant escalfat a l’intercanviador secundari. A continuació, el líquid calent emet calor a l’aigua freda de l’aixeta de la unitat, després de la qual surt aigua calenta de l’intercanviador de calor per subministrar-la a través de les aixetes de la cuina i el bany.

El refrigerant refrigerat entra a la canonada, on es barreja amb el flux de retorn, el refrigerant gastat del sistema de calefacció, i torna a entrar a l'intercanviador principal.

L’intercanviador de calor secundari se situa generalment per sota de la cambra de combustió. En diferents calderes, es munta verticalment o horitzontalment al seu costat.

Els intercanviadors de calor combinats - bitèrmics - també s’utilitzen a les calderes. En ells, la comunicació amb aigua calenta està envoltada de canals amb un suport de calor per al sistema de calefacció. En primer lloc, el gas transfereix energia al refrigerant i, després, aquest en dirigeix una part al subministrament d’aigua calenta. Com que les calderes de gas amb aquests intercanviadors de calor són més simples, no cal una vàlvula de tres vies.

Reparació de l’intercanviador de calor secundari

Els escalfadors secundaris solen estar obstruïts, especialment els models amb canals estrets.Sense netejar, es trenquen amb el pas del temps i finalment fracassen. La capa d’escates a l’interior de la unitat redueix la transferència de calor, motiu pel qual la caldera consumeix més gas.

Els dipòsits de sal, les incrustacions i l’òxid formen el gruix de la contaminació: a més de l’intercanviador de calor secundari, no fa mal comprovar també els circuits de calefacció i ACS

Els codis a la pantalla de la caldera informaran dels problemes amb els intercanviadors de calor. En aquest cas, hi ha un pla d’acció.

Vegem de prop el problema de l'escalfador secundari:

- Traiem l'intercanviador de calor secundari.

- Observem les juntes, els fils interns i externs. Després de la darrera neteja, el seu estat pot haver empitjorat. Això passa a causa d’àcids agressius. Substituïm els elements extraïbles desgastats.

- Comprovem la integritat. Es podria haver produït un martell d’aigua amb l’intercanviador de calor. Una fístula (forat) molt petita només la pot trobar un especialista.

- Examinem millor l’intercanviador i per això anomenem l’assistent. Substituïm una unitat molt malmesa.

- Al principi, es pot trobar contaminació. Cerquem placa visualment als forats d’entrada. Volem aire a la peça i també ens orientem pel so. Netegem si l'intercanviador està obstruït. Els grumolls de calç poden caure fins i tot després d’un cop lleuger.

- Heu d’escollir una de les 3 opcions de neteja: remeis casolans com detergents i solucions d’àcid cítric, mescles especials o neteja professional.

Primer de tot, rentar l'intercanviador amb aigua freda de l'aixeta. A continuació, aboqueu àcid cítric al dispositiu i col·loqueu-lo en una galleda d’aigua. A continuació, traieu l'intercanviador de calor i ompliu-lo d'aigua per comprovar la permeabilitat.

Si entra lentament o no es mou, prepareu una solució saturada de vinagre en aigua i aboqueu-hi. Després esbandiu amb aigua calenta i bufeu. Utilitzeu una bomba d’aire sempre que sigui possible. Repetiu el cicle del vinagre.

Entre els arguments per a la neteja professional, cal destacar les molèsties del disseny per a la neteja, la dificultat per avaluar la contaminació i el risc de danys per acció mecànica independent.

Si els passos anteriors no funcionen, proveu una solució de neteja especial, com ara un gel de neteja o una solució d’àcid adípic de baixa resistència. Si aquest mètode tampoc no funciona, truqueu al mestre o demaneu una neteja professional.

Com substituir una peça?

No es necessiten coneixements especials per a això. Per treure l'intercanviador antic per inspeccionar-lo o substituir-lo, seguiu aquests passos:

- Desconnecteu la font d'alimentació i apagueu el gas.

- Traieu la tapa frontal de la caldera.

- Tanqueu el subministrament d’aigua freda del circuit d’ACS. Tanqueu les vàlvules de les canonades de flux i retorn del circuit de calefacció.

- Traieu el tap de drenatge. Escorreu tota l'aigua de la caldera.

- Despresuritzeu el sistema, si cal, i elimineu l’aire.

- Traieu el tauler electrònic. Traieu els elements de subjecció necessaris per a això.

- Traieu els terminals de la vàlvula de gas.

- Traieu els elements de la caldera que eviten la fàcil extracció de l'intercanviador de calor secundari: entrada d'aigua freda, accessoris d'aigua, etc. Traieu els suports, femelles i pinces corresponents.

- Aïllar tots els conjunts i cables elèctrics amb material impermeable.

- Desenrosqueu els elements de subjecció que subjecten l'intercanviador de calor secundari. Utilitzeu una eina pràctica. De vegades, això es pot fer amb un hexàgon. Els fabricants intenten col·locar l'intercanviador en un lloc convenient perquè els elements de la caldera no pateixin durant la seva extracció.

- Traieu l'intercanviador de calor secundari i traieu-hi l'aigua.

En el moment de retirar-lo, val la pena recordar la ubicació de l’intercanviador per tornar-lo a instal·lar de la mateixa manera o posar-ne un de nou.

Grup de seguretat del sistema de calefacció: navegueu pel manòmetre (esquerra) i, en el cas de les lectures, l'anomenat. zona vermella, purga aire per la ventilació (al centre)

Apliqueu greix de coure a les connexions que fixin la unitat a l’interior de la caldera. Això el protegirà de l’oxidació.

A més, substituïu els segells gastats abans de tornar a col·locar la peça al seu lloc.

Intercanviador de calor de plaques rentat

La funcionalitat i el rendiment de la unitat depenen en gran mesura d’un rentat d’alta qualitat i oportú. La freqüència de rentat ve determinada per la intensitat del treball i les característiques dels processos tecnològics.

Metodologia del tractament

La formació d’escales als canals d’intercanvi de calor és el tipus més freqüent de contaminació per PHE, que provoca una disminució de la intensitat de l’intercanvi de calor i una disminució de l’eficiència general de la instal·lació. La descalcificació es realitza mitjançant un esbandit químic. Si a més de l’escala hi ha altres tipus de contaminació, cal netejar mecànicament les plaques de l’intercanviador de calor.

Rentat químic

El mètode s’utilitza per netejar tot tipus de PHE i és eficaç quan hi ha poca contaminació de la zona de treball de l’intercanviador de calor. Per a la neteja de productes químics, no és necessari desmuntar la unitat, cosa que redueix significativament el temps de treball. A més, no s’utilitzen altres mètodes per netejar els intercanviadors de calor soldats i soldats.

El rentat químic dels equips d’intercanvi de calor es realitza en la següent seqüència:

- s'introdueix una solució especial de neteja a la zona de treball de l'intercanviador de calor, on, sota la influència de reactius químicament actius, es produeix una destrucció intensiva d'escates i altres dipòsits;

- assegurar la circulació del detergent pels circuits primaris i secundaris del TO;

- rentat de canals d’intercanvi de calor amb aigua;

- drenant agents de neteja de l'intercanviador de calor.

Durant el procés de neteja química, s’ha de prestar especial atenció al rentat final de la unitat, ja que els components químicament actius dels detergents poden destruir els segells.

Els tipus més habituals de contaminació i mètodes de neteja

Segons el medi de treball utilitzat, les condicions de temperatura i la pressió del sistema, la naturalesa de la contaminació pot ser diferent, per tant, per a una neteja eficaç, cal triar el detergent adequat:

- descalcificació i dipòsits de metalls mitjançant solucions d’àcid fosfòric, nítric o cítric;

- l’àcid mineral inhibit és adequat per eliminar l’òxid de ferro;

- els dipòsits orgànics són destruïts intensament per l’hidròxid de sodi i els dipòsits minerals per l’àcid nítric;

- la contaminació amb greixos s’elimina mitjançant dissolvents orgànics especials.

Atès que el gruix de les plaques de transmissió de calor és de només 0,4 - 1 mm, s'ha de prestar especial atenció a la concentració d'elements actius en la composició del detergent. Superar la concentració permesa de components agressius pot provocar la destrucció de les plaques i les juntes.

L’ús generalitzat d’intercanviadors de calor de plaques en diversos sectors de la indústria i els serveis públics moderns es deu al seu alt rendiment, dimensions compactes, facilitat d’instal·lació i manteniment. Un altre avantatge de la presa de força és la relació preu / qualitat òptima.

Principi de funcionament

Si considerem com funciona un bescanviador de calor de plaques, el seu principi de funcionament no es pot anomenar molt simple. Les plaques es giren entre si amb un angle de 180 graus. Molt sovint, un paquet conté dos parells de plaques, que creen 2 circuits col·lectors: l’entrada i la sortida del portador de calor. A més, cal tenir en compte que el vapor que hi ha a la vora no intervé durant l’intercanvi de calor.

Avui en dia es fabriquen diversos tipus diferents d’intercanviadors de calor que, segons el mecanisme d’operació i el disseny, es divideixen en:

- bidireccional;

- multi-circuit;

- monocircuit.

El principi de funcionament d’un aparell de circuit únic és el següent.La circulació del refrigerant al dispositiu al llarg de tot el circuit es realitza permanentment en una direcció. A més, també es produeix un contracorrent de portadors de calor.

Els dispositius multi-circuit només s’utilitzen durant una lleugera diferència entre la temperatura de retorn i la temperatura del portador de calor entrant. En aquest cas, el moviment de l’aigua es realitza en diferents direccions.

Més informació sobre l'intercanviador de calor de plaques:

https://youtu.be/DRd3TR4DvpI

Els dispositius bidireccionals tenen dos circuits independents. Amb la condició d’ajust constant del subministrament de calor, l’ús d’aquests dispositius és més convenient.