Pokud podzemní podniky překročí silnici nebo železnici, může být demontáž těchto objektů extrémně obtížná a často dokonce nemožná. K vyřešení problému pomůže pokládání trubek metodou propíchnutí. Implementace této metody je mnohem snazší a levnější.

Pro ty, kteří se chtějí dozvědět, jak se potrubí ukládá do země, aniž by došlo k narušení zemních krytin, demolici budov, pohybu mobilních objektů, odhalíme specifika této technologie. Zde zjistíte, jaké vybavení se používá v průběhu práce a jakým způsobem se provádějí defekty.

Kromě metody názvu jsme popsali alternativní možnosti kladení trubek do země pomocí bezvýkopové technologie, připojených diagramů, výběru fotografií a videomateriálů.

Hydro-, vibrační propíchnutí a děrování

Rozlišujte mezi propíchnutím hydro a vibracemi. V prvním případě se jako nástroj pro protlačování půdou používá vodní paprsek, který pod vysokým tlakem bije ze speciální špičky.

Tato metoda je zvláště účinná na sypkých písčitých půdách, které jsou snadno odplaveny proudem. Umožňuje vám za minimální dobu vytvořit otvor o průměru asi 50 cm. Ale maximální délka studny během hydro piercingu je 30 m.

Píchání vibrací, jak název napovídá, se provádí pomocí vystavení vibracím. V zařízení pro provádění propíchnutí se používají zařízení pro odsazení vibrací a vibrací s budiči podélných vibrací.

Statické odsazení je kombinováno s dopadem rázových impulzů vibračního kladiva na zem. Tato metoda se používá na vodou nasycených a málo vlhkých písčitých půdách jak k pokládání trubek, tak k jejich těžbě. Průměr vrtu může dosáhnout 50 cm a jeho délka - 60 m.

Způsob děrování se provádí pomocí zvedáků, stejně jako propíchnutí. V tomto případě je ale trubka nasměrována do země otevřeným koncem. Při postupu konstrukce se v potrubí vytvoří hustá zátka z půdy, která se poté odstraní.

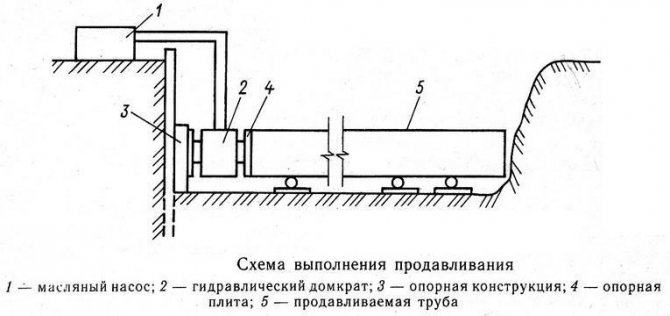

K provádění tohoto typu práce se používají dva až osm výkonných (200-400 tun) hydraulických zvedáků, pro jejichž provoz je nutné instalovat přítlačnou zeď s rámem a opěrkou hlavy.

Kopání je bezvýkopová metoda pokládání trubek, která se provádí pomocí speciálních vysoce výkonných hydraulických jednotek.

Během směny může takové zařízení projít až 10 metrů půdy a celková délka studny obvykle nepřesahuje 80 metrů. Pokud je nutné položit delší trasu, je rozdělena na samostatné úseky o délce nejvýše 80 metrů.

Tato metoda také vyžaduje zařízení počáteční a konečné jámy, ve které je instalována potřebná hydraulika.

Každá sekce je poháněna dvakrát: ve směru dopředu a poté v opačném směru. Obsluha, která se nachází v jámě, kontroluje činnost mechanismů a kvalitu děrování.

Technicky je tato metoda obtížnější než konvenční propíchnutí, ale lze ji použít téměř na jakékoli půdě. Průměr konstrukce může být až 172 cm, jádra vytvořená uvnitř potrubí lze odebírat ručně nebo mechanicky.

Bezvýkopové pokládání trubek - typy a metody

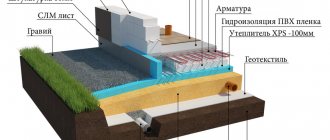

Stávající technologie umožňují pokládat potrubí ve velkých hloubkách při pokládání nových vedení nebo uvnitř kanálů starých potrubí, někdy s jejich ničením.

Rekonstrukce a výměna potrubí rehabilitační metodou

Sanace je metoda zapojení vedení pomocí staré komunikace, přičemž se rozlišují dvě technologie:

- Relainig... Tato rehabilitační metoda se používá, pokud je zachováno staré potrubí a slouží jako plášť pro nové potrubí, které je vtaženo dovnitř.

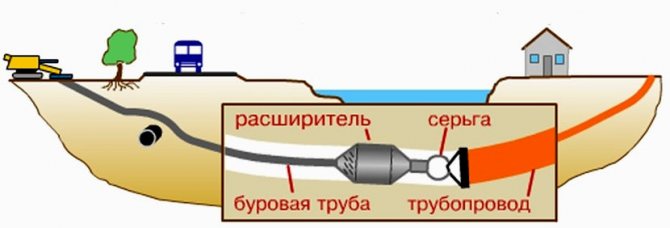

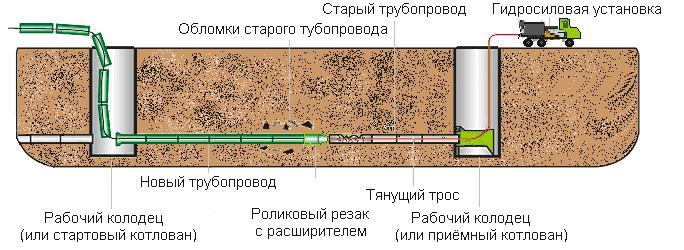

- Renovace. Tato technika spočívá ve skutečnosti, že když je položena nová šňůra, stará šňůra je zničena - stříhá se spolu s válečky nebo pevnými noži a expandér zvětšuje poloměr obvodu průchozího kanálu a tlačí zbytky skořápky do zem.

Technologie přetěžování

Relining je nákladově nejefektivnější metoda v situaci, kdy je zastaralá linka nahrazena moderním plastem (nízkotlaký polyetylen HDPE) o něco menšího průměru. Technologie výroby trubek z HDPE umožňuje jeho připojení svařováním; za tímto účelem průmysl vyrábí širokou škálu zařízení, která provádějí vyrovnávací zpracování, ohřev pomocí kotoučové žehličky a svařování konců. Při pracích na protahování může délka HDPE linky dosáhnout 700 metrů, při krmení jsou trubky (10 - 12 m) přivařeny k povrchu speciálními nákladnými elektronickými jednotkami vhodných rozměrů.

Docela často je nutné protáhnout podél starého ocelového potrubí polyetylénovou linku o něco většího poloměru - k tomu se používají protahovací technologie se speciálním rozpínacím nožem, kterým se potrubí rozřezává. Prováděná práce se skládá z následujících fází:

- Pracovník a přijímací jámy požadované velikosti (v závislosti na hloubce potrubí a rozměrech strojů) jsou vykopány podél okrajů místa, které má být nahrazeno, aby se do něj vešlo technické vybavení.

- Pomocí speciálního mechanismu hydraulických zvedáků jsou kovové tyče zkrouceny a přiváděny do kanálu a tlačí je, dokud neopustí linku v přijímací jámě.

- Plastové potrubí je spojeno s kovovou tyčí prostřednictvím spojovacích prvků umístěných na speciální špičce ve formě rozpínacího nože.

- Hydraulický stroj táhne v opačném směru a rozřezává plášť ocelové trubky. V tomto případě se tyče, jak jsou odstraňovány, odvíjejí a odstraňují z jámy.

Výhody metody punkce

Poptávka po metodě propíchnutí je vysvětlena jejími významnými výhodami oproti jiným možnostem provádění tohoto typu práce. Například defekt je k dispozici kdykoli v roce, na vysoké nebo nízké teplotě venkovního vzduchu a půdy moc nezáleží.

Jednou z výhod metody řízeného vpichu je, že lze pracovat také v oblastech se zvýšenou hladinou podzemní vody.

Provoz jednotky nevyžaduje použití bentonitového bahna, přívod vody nebo vrtné bahno do studny. Jedná se o kompaktní a výkonnou jednotku, která je vybavena spolehlivým elektrickým bezpečnostním systémem. Není těžké jej dodat a nainstalovat. Kompaktní velikost zároveň nebrání tomu, aby zařízení pracovalo s vysokým výkonem.

Bezvýkopové metody pokládání trubek, jako je řízená propíchnutí, lze úspěšně použít v létě i v zimě.

Pracovní doba je také kratší než u jiných metod. I když je v oblasti, kde se provádí propíchnutí, zvýšená hladina podzemní vody, není nutné provádět opatření k odvádění vody z místa.

Během průchodu expanzním kuželem jsou také zhutněny stěny příkopu, takže v tomto ohledu nejsou nutné žádné další práce.

Výhody bezvýkopového potrubí

Nejběžnější způsob pokládání potrubních konstrukcí se považuje za hloubení. Tato možnost instalace má však své nevýhody, mezi které patří:

- vykopání půdy znamená narušení úrodné vrstvy;

- likvidace stromů a jiných plantáží;

- vysoké náklady na instalační práce;

- dlouhá přípravná fáze.

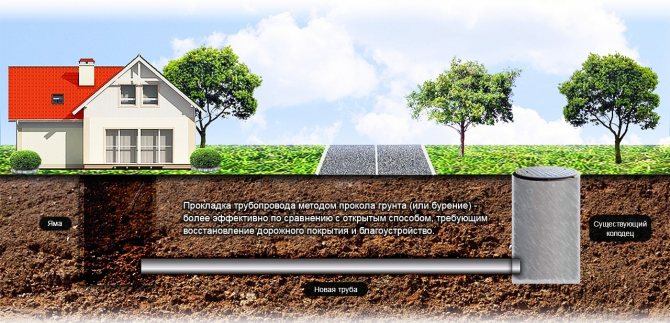

Poznámka! Když kanál pro potrubí projde povrchem vozovky, nelze zabránit destrukci asfaltu, proto bude po práci nutno rekonstruovat silnici. Kromě toho, pokud se jedná o poměrně frekventovaný úsek silnice, může být obtížné se překrývat. V takových případech přijde na pomoc bezvýkopové (uzavřené) pokládání komunikace.

Bezvýkopová metoda má následující výhody:

- k provádění prací je zapotřebí méně materiálních zdrojů;

- vysoká rychlost instalace;

- minimální počet pracovníků;

- neškodný pro životní prostředí;

- možnost pokládání trubek po celý rok (instalace potrubí otevřeným způsobem v zimě je obtížná kvůli zmrzlé půdě);

- pracovat bezpečně.

Pro bezvýkopové pokládání trubek stačí vykopat malou jámu

Pokud se instalace potrubí provádí na malém úseku, například pod povrchem silnice, pak lze všechny práce provádět bez použití speciálního vybavení. Toto zapojení je docela jednoduché. Vyžaduje válec požadovaného průměru a stohovatelnou tyč. Díky takovému zařízení je možné zeminu odstranit ručně, ale předtím budou provedeny práce na vykopání malých jam na obou stranách silnice. Pro uzavřenou instalaci na velkých plochách se používají speciální stroje a jednotky.

Provedení defektu na různých objektech

Složitost a rychlost tohoto typu práce do značné míry závisí na podmínkách, tj. na terénu a vlastnostech objektu, pod kterým je defekt prováděn. Vrtání pod kolejovým lože obvykle vyžaduje poměrně seriózní design. Nejprve musíte koordinovat vrtání s řadou železničních služeb.

Použití metody řízené punkce ve městě omezuje integritu silničních tras, aby se minimalizovaly náklady a nenarušil provoz

V Rusku musíte kontaktovat oddělení ECH, ShCh, RCS NODG, PCh a dalších služeb ruských železnic. Je povinné uzavírat smlouvy o technickém dozoru i o instalaci bezpečnostních balíčků. Veškerá výkonná dokumentace musí být odsouhlasena a poskytnuta železničním úřadům.

Balíček dokumentů je přenesen do vzdálenosti cesty na konci cyklu prací na pokládání trubek. Ve městech je při pokládce nových komunikací velmi žádaná propíchnutí pod vozovkou, zejména v místech s historickými památkami.

Metoda umožňuje nejen udržovat obvyklý provoz na silnicích, ale také zabránit zničení staré dlažby, když je nutné pod těmito úseky pokládat potrubí.

Obnova takového objektu může být obtížná a někdy nemožná. V chatových osadách umožňuje položení komunikace metodou propíchnutí provádět všechny práce s minimálním poškozením hotových předmětů: silnice, ploty atd.

Bezvýkopové pokládání potrubí pro inženýrské komunikace se nejčastěji používá pod přírodními a umělými překážkami - silnicemi a železnicemi, stávajícími budovami a komunikačními sítěmi, a to i při rekonstrukcích podniků.

Pro výrobu díla je vybrán jeden nebo druhý způsob pokládání ochranných trubkových plášťů, což je složitý a časově náročný technologický provoz při uspořádání křižovatek - přechodů pod překážkami. Mezi hlavní metody patří:

a) pokládka potrubí bez odsávání (propíchnutí): statickým průnikem hydraulickými zvedáky a kladkovými systémy; používání rázových a vibračních zařízení;

b) bezvýkopové pokládání potrubí s vývojem a těžbou půdy; s nepřetržitým výkopem a zavedením pokládaného potrubí (vrtání); periodickým získáváním zemního jádra z protlačované trubky.

-Při volbě způsobu pokládání plášťové trubky, průměru a délky pokládané trubky, půdních a hydrogeologických podmínkách, účelu a technickém stavu povrchových konstrukcí podél křižovatky, provozních požadavcích na stavbu křižovatky (síla zohledňuje se pokládka, požadavky na izolaci atd. "Tabulka 5.2).

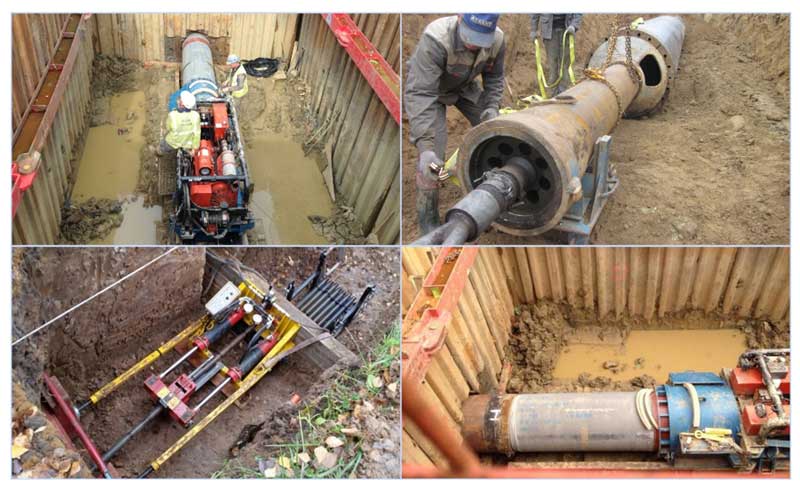

Děrování (obrázek 5.3) se obvykle provádí k pokládání trubek o průměru 50 až 400 mm nebo více (tabulka 5.3) do jílovitých a jílovitých půd s jakýmkoli obsahem vlhkosti. V písčitých půdách je tato metoda méně účinná. Hloubka pokládky je omezena minimální vzdáleností od povrchu k pokládané trubce, která se rovná jejím pěti průměrům. Děrovací trubky se pokládají pomocí zvedáků, strojů na pokládku půdy a pneumatických razníků, navijáků, traktorů, vrstev potrubí a buldozerů.

Stavební stroje se používají k propíchnutí potrubí pod násypy, jejichž sklon nepodléhá zvláštním požadavkům, zejména pro kabelové sítě. Pro provedení propíchnutí na jedné straně náspu je naplánováno místo pro umístění potrubí a stroje. Propíchnutí se provádí přenesením síly ze „stroje“ přímo na konec trubky nebo tryskou.

Nejběžnější propíchnutí potrubí pomocí zvedacích strojů s propichováním země. K tomu je odtržena pracovní jáma, do které je umístěna instalace zvedáku s částí potrubí, které má být položeno (obvykle 6 m dlouhé). Vysokotlaké hydraulické čerpadlo je umístěno na okraji jámy (obr. 5.3).

Trubka se pokládá přenášením síly přes pokrývku hlavy pomocí nástrčných prodlužovacích trubek o délce 1–4 m, ramen nebo upínacích svorek. Pohyb trubky se provádí cyklicky střídavým přepínáním zvedáků pro pohyb vpřed a vzad. Při přímém zdvihu je trubka stlačena do země po celou dobu zdvihu zvedací tyče. Po vrácení dříku se odbočná trubka změní na jinou, zdvojnásobenou délku a cyklus odsazení se opakuje, dokud nedojde k propíchnutí spojky potrubí. Následně je nainstalován nový spoj potrubí a všechny operace se opakují až do konce propíchnutí požadované délky. Propíchnutí se provádí také pomocí čisticí tyče.

Nejproduktivnější zvedací jednotky Glavmosstroy a GPU-600 (obr. 5.4) Základním rozdílem mezi těmito jednotkami je přítomnost pohyblivé přítlačné desky, která je po položení trubky po každém vtlačovacím cyklu posunuta pomocí zvedáků plně pronikl do země. Po zatlačení trubkové části do země se pohyblivý doraz, šoupátko se zvedáky a přítlačná deska vrátí do původní polohy.

K propíchnutí trubkami o průměru do 800 mm lze použít mechanismus podávání nástroje Ukrorgtech-stroy s tlačnou silou až 2 000 kN, doplněný horizontálními vrtacími jednotkami PM-800-1400, PM-800-1600 a Zaporozhye typ. Použití podávacího mechanismu s těmito horizontálními vrtacími soupravami poskytuje jejich univerzálnost, tj. Schopnost vrtat trubky o průměru až 800 mm metodou propíchnutí a trubky větší než 600 mm metodou horizontálního vrtání. Při pokládání trubek metodou bodnutí lze podavač použít také samostatně.

Pro dlouhé propíchnutí trubkami do průměru 800 mm lze použít zvedací stroje, které se skládají z několika zvedáků a vytvářejí síly až do 10 000 kN a více.

Při rekonstrukci podniků na propíchnutí potrubí o průměru do 500 mm v odpojených, písčitých a plovoucích půdách je účelné použít zařízení pro propíchnutí vibrací; pro propíchnutí v půdě kategorie I, II a III s přítomností kamene, cihel, úlomků dřeva a jiných stavebních odpadních trubek o průměru do 400 mm - pneumatické razníky. Pozitivní kvalitou vibračních děrovacích zařízení a pneumatických děrovaček je možnost jejich použití při výměně starých trubek pro pokládku do podzemí. V instalacích pro propíchnutí vibracemi (obr.5.5) Používají se vibro nárazová zařízení, která vytvářejí podélně směrované vibrace. Vibrošokové zařízení je upevněno na zadním konci trubky a instalováno na vozík s kolejnicí. Na konec trubky se spodním otvorem je přivařen zúžený hrot. Vibrační propíchnutí se provádí působením rázových impulzů v kombinaci se statickým vtlačením pomocí navijáku namontovaného na vozíku, který přenáší sílu na potrubí prostřednictvím kladkostroje s nosným řetězem.

Ke gumové hadici z kompresoru se vratně pohybuje a naráží na přední vnitřní konec skříně a zasahuje ji do země. Zpětné zařízení umožňuje změnit směr stroje změnou směru úderů. Sada pneumatických razníků zahrnuje výstružníky pro děrování studní o velkém průměru. Reverzibilní práce pneumatických razníků se provádí bez expandérů.

Technologické operace „při děrování studní pneumatickými razítky (obr. 5.6) začínají s jeho pronikáním do země z výstupní jámy ve směru k jímací jámě. Při pohybu pneumatický razník svým kuželovým předním koncem zhutňuje půdu, tlačí ji do stran a vytváří studnu. K vnímání reaktivních sil v době spouštění stroje z jámy se používají spouštěcí zařízení, která vytvářejí třecí síly na tělese pneumatického razníku nebo tlačí stroj na dno. Aby se usnadnilo zavedení pneumatického razníku do země, je navíc spouštění prováděno při sníženém tlaku (0,3-0,4 MPa) stlačeného vzduchu.

Kromě děrování studní mohou být při provádění dalších technologických operací široce používány pneumatické razníky: ražení ocelových trubek (plášťů), utahování azbestocementových trubek a extrakce trubek ze země (tabulka 5.5) .trubky a kladivo do země. Přední konec trubky je uzavřen zúženou špičkou.

Při výměně trubek je nová část potrubí s pneumatickým razníkem instalovaným na zadním konci spojena s odstraněnou a stará trubka, jak vychází do přijímací jámy, je odříznuta a odstraněna.

Děrování ocelových trubek o průměru 500-2000 mm nebo železobetonových kolektorů kruhového, čtvercového nebo obdélníkového průřezu ve vzdálenosti až 80 m se provádí nástrčnými čerpadlovými jednotkami spojujícími 2, 4, 8 nebo více hydraulických zvedáků. Zvedáky jsou namontovány na rámu; pro jejich zastavení je speciální přítlačná zeď skládající se z hromádek a dvou řad paprsků.

Pro děrování potrubí jsou nejúčinnější instalace s mechanizovaným vývojem a odstraňováním zeminy, jako jsou SKV Glavmosstroy a PU-2 navržené společností TsNIIpodzemmash (viz tabulka 5.3). Instalace PU-2 se skládá ze čtyř částí: pohonné jednotky, pracovního těla, zařízení pro přenos tlakových sil a nožové sekce (obr. 5.7). Technologické operace využívající instalaci PU-2 se provádějí v následujícím pořadí. Na vodicí rám umístěný v jámě je položen první článek pláště s nožovou částí instalovanou na jeho konci a systémem vychylovacích válečků. Po kontrole správného směru těsnění se do roviny článku zavede pracovní těleso a lana se uloží. Poté se zapnou hydraulické zvedáky, které tlačí hlavní příční tlakovou hlavu dopředu, dokud se nedotkne čelní plochy položeného článku skříně. Při dalším pohybu traverzu je přední konec krytu mírně přitlačen k zemi. Poté se zastaví přívod skříně a pracovní těleso se pomocí pracovního lana vytahuje nahoru, dokud se břit lžíce nedotkne dna. Další tahání za lano je doprovázeno pohybem pracovního těla dopředu a otáčením lopaty shora dolů.

Řezaná půda padá do spodní části dutiny pláště.Zpomalením pracovního tělesa a vytažením tažných lan se pracovní těleso zasune z tváře o průměru přibližně 1–1,2 m.

V tomto případě bude řezaná půda posouvána lopatou podél pláště ve stejné vzdálenosti. Poté se uvolní tažné lano a pružiny navíječe se mohou otočit řezacím zařízením do původní polohy, to znamená zdola nahoru. Opětovným vytažením tažného lana se cyklus vývoje půdy opakuje. Po opakování několika cyklů je pracovní těleso odstraněno z čela, zatímco zemina nahromaděná za stíracím ventilem je odváděna do přijímacího žlabu, který je společně s půdou zvedán jeřábem mimo pracovní jámu a vyprazdňován. Po navrácení pracovního tělesa do dutiny pokládaného pláště se plášť znovu naplní a zpracuje se spodní zemina.

Děrování trubek lze provádět pomocí pneumatických razníků. V tomto případě je trubka (plášť) zapuštěna do země svým otevřeným koncem působením nárazového zatížení. Půda je odstraněna z vnitřní dutiny pouzdra pomocí samohybného pouzdra poháněného reverzibilním pneumatickým razníkem. Kapsle je kus trubky s výřezy pro snížení hmotnosti a usnadnění vykládky půdy. Pro děrování trubek o průměru 530-1020 mm do délky až 50 mv soudržných, písčitých a pískových půdách se používá také jednotka UVG-51 s vibracemi (viz obr. 5.5). Vibrovat trubku u spodního otvoru

na konci je přivařena srpkovitá podložka, která vytvoří mezeru (10–15 mm) mezi studnou a trubkou a v zadní části trubky jsou vyříznuta dvě symetricky umístěná boční okna, aby se odstranila špína. Půdu z potrubí vybírá vibroimpaktní zloděj, který se zavádí do tváře vibračním kladivem a po extrakci půdy se pohybuje pomocí lana k vykládacím oknům. Z baileru se půda pod vlivem vibrací vylévá do vykládacích oken ve spodní části příkopu.

Pokládání trubek o průměru 1220 mm na délku až 60 m do suché a vlhké půdy skupiny I-III se provádí pomocí instalace U-12/60. Instalace obsahuje hlavu s raketoplánem instalovaným ve spodním otvoru trubky, hydraulický zvedací pohon, který vyvíjí lisovací sílu až 3 400 kN, čerpací stanici, naviják a přítlačnou patku (obr. 5.8).

Pro bezvýkopové pokládání potrubí pomocí instalace U-12/60 musí být připravena jáma 13 m dlouhá, 3 m široká a 0,1 m hluboká pod konstrukční úrovní základny pokládané trubky. V zadní části by měla být jáma rozšířena a prohloubena pro instalaci obložení z nosníků nebo pražců a pro instalaci botky pro zastavení inventáře.

Práce jednotky U-12/60 spočívá v pravidelném stlačení pokládané trubky na délku zdvihu zvedáku (1000 mm), následované vytažením člunku z pokládané trubky a jejím vyložením. Po každém lisovacím cyklu jsou prováděny operace k odstranění tlakových potrubí, vyčištění místa, kde je raketoplán instalován v hlavě, pomocí několika pohybů raketoplánu ke dnu, vybudování nebo instalace delších tlakových potrubí pro následný tlak. Naplnění raketoplánu zeminou je zajištěno lisováním potrubí hydraulickými zvedáky při zaklínění raketoplánu do hlavy protlačované trubky. Raketoplán je vyložen na skládku nebo přepraven.

{AF template = default colorize = ee77bb width = 100% bgcolor = 77ee44 ratio = 30}

Sponzorem tohoto materiálu je výzkumný a výrobní komplex zařízení na vrtání Gidrofob. Hlavní činností podniku je realizace prací na pokládce podzemních komunikací bezvýkopovou metodou s využitím technologie horizontálního směrového vrtání (HDD) a vývoj zavádění energeticky úsporných technologií.

Zastoupení v Moskvě: 117628, Moskva, st. Kulikovskaya, 1, kancelář 1, nedaleko stanice metra Bulvar Dmitrij Donskoy Telefon v Moskvě

Tel./fax: (8639) 25-96-50, 25-97-16, 25-97-23

{/ AF}

Posouzení alternativ

Kromě metody řízeného propíchnutí existují další možnosti uspořádání komunikace v půdě bez hloubení. Někdy může být alternativa přijatelnější než propíchnutí, vše závisí na konkrétní situaci.

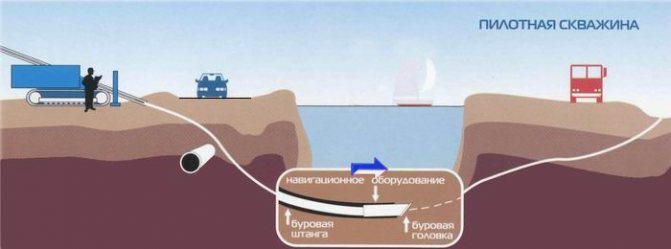

Horizontální směrové vrtání, který se také nazývá šikmý směr, se používá pro pokládání tlakových a netlakových potrubí. Vrtání tímto způsobem se provádí z povrchu Země. Průměr otvoru by měl být o 30-50% větší než rozměry trubek, které do něj mají být položeny.

Otvor se neroztahuje okamžitě, ale v několika fázích. V tomto případě se použije roztok bentonitu, který se smísí s uvolněnou půdou a usnadní její odstranění z kmene. Kromě toho se tato pracovní kapalina používá k chlazení vrtacího nástroje a poté vytváří vrstvu na stěnách hřídele, která je chrání před zničením.

Kalové čerpadlo se používá k odčerpání použitého roztoku bentonitu. Po odčerpání musí být zbytečné řešení odvezeno na skládku k další likvidaci. Pokud je práce provedena správně, výsledkem je čistá studna se silnými zdmi.

Vrtné soupravy pro tento typ práce mají různé vlastnosti, jako je točivý moment a tažná síla. Na tom závisí délka potrubí, která budou uložena ve vrstvě půdy, která může dosáhnout až 1000 metrů.

Přípustný průměr trubky je 120 cm, kovové i plastové trubky lze pokládat vodorovným vrtáním.

Vrtání se provádí po předem vypočítané trajektorii, pohyb vrtacího nástroje je řízen pomocí lokalizačního systému. Úhel límce se může pohybovat mezi 26-34 stupni.

Dalším důležitým ukazatelem při použití HDD je ohyb tyčí, který může být 6-12%, záleží na jejich typu. Další populární bezvýkopová technika pokládání trubek je vrtání šneku... K jeho implementaci se používá speciální hydraulická jednotka, která funguje jako zvedák.

Nejprve jsou vyrobeny startovací a cílové jámy. Hloubka každého z nich by měla být o jeden metr hlubší než úroveň potrubí. Do startovací jámy je spuštěna hydraulická instalace, která otáčí šnekem a děrovacím potrubím. Výsledkem je odstranění části půdy a získání otvoru pro potrubí.

Poté jsou dovnitř instalovány trubky, pouzdra atd. Maximální délka pokládky je obvykle pouze 100 metrů, ale průměr komunikací může dosáhnout 172 cm, ukazatele do značné míry závisí na typu půdy, na které se provádí vrtání.

Metoda děrování ocelových pouzder se často používá, pokud je nutné pokládat trubky nebo pouzdra o velkém průměru pomocí bezvýkopových metod.

Pro řízení práce během vrtání šneku se používá laser, který zajišťuje správný úhel sklonu vrtáku a také umožňuje sledovat směr vrtání s vysokou přesností. Poté, co šnek dosáhne cílové jámy, je odstraněn z výsledné studny v opačném pořadí.

Microtunneling Jedná se o vysoce přesnou metodu bezvýkopového pokládání komunikace, která se provádí pomocí speciálního tunelového štítu.

K přemisťování zařízení se používá vysokovýkonná zvedací stanice. Ovlivňuje sloup železobetonových trubek, které jsou připevněny ke štítu. Postupně se délka studny zvětšuje, takže se délka sloupu zvyšuje budováním železobetonových konstrukcí.

Pro pokládání železobetonových a ocelových trubek se používá metoda mikrotunnelů. Provádí se pomocí speciálního tunelovacího štítu, který uvolňuje půdu

Tato metoda také vyžaduje předběžnou přípravu dvou jam, vzdálenost mezi nimi se může pohybovat v rozmezí 50-500 metrů.Instalace zvedáku musí být spuštěna do výchozí jámy do hloubky, která odpovídá úrovni pokládky komunikace. Pokud délka vrtu přesahuje 200 metrů, obvykle se používá mezikusová stanice.

Tunelovací štít uvolňuje půdu, která je vymyta vodou nebo roztokem bentonitu protékajícím přívodními potrubími. Upotřebená kapalina ve směsi s půdními částicemi se pohybuje do jímky podél odtokových potrubí. Poté, co štít tunelu vstoupí do dokončovací jámy, lze práci považovat za dokončenou.

Bezvýkopové metody pokládání komunikací se provádějí pomocí speciálních vysoce výkonných zařízení. Přesné dodržování technologie zajistí spolehlivou studnu

Zařízení je rozebráno a odstraněno. Pomocí metody microtunneling můžete instalovat nejen železobeton, ale také ocelové trubky. Pro kontrolu správnosti práce se používá navigační systém, který se skládá z laseru, terče a měřicího kolečka.

U dlouhých úseků (více než 200 m) je elektronický laserový systém považován za účinný a je vybaven hydrostatickou hladinou, která poskytuje přesné informace o hloubce pokládky potrubí bez ohledu na teplotu vzduchu uvnitř konstrukce.

Kroky pokládání

Kanalizační ostění metodou propíchnutí je postup prováděný v několika fázích:

- příprava místa pro vybavení. Jeho velikost je 10 × 15 m;

- instalace pilotní tyče, která se ponoří do země v místě vstupu vrtací hlavy;

- vrtání pilota dobře. Toto je hlavní fáze práce. Studna je vyrobena v dané konfiguraci, její průměr je 100 mm. Řízení dráhy se provádí každé 3 m délky;

- vyjmutí vrtací hlavy a rozšíření studny zatažením za okraj. Jedná se o nástroj, který je instalován na svinuté tyči a tažen silou ve směru opačném k průniku pilotní studny;

- za okrajem je připevněn řetězec potrubí, který je do něj bezprostředně po roztažení vrtu zatažen ve směru vrtné soupravy.

Zařízení na propíchnutí kanalizace vyžaduje neustálé sledování trajektorie. To provádí obsluha, která sleduje průběh prací na displeji přijímače. Signál k němu jde ze senzorů vrtací hlavy. Pokud je nutné změnit trajektorii, vydá vrtačku pokyn k zastavení posuvu a nastaví požadovaný úhel otáčení. Při jakékoli hodnotě se hlava otáčí pouze ve směru hodinových ručiček, aby se neoslabilo připojení vrtacích tyčí.

Odrůdy

Kanalizace metodou vpichu je efektivní a slibná technologie. Od svého vzniku byly vyvinuty tři možnosti provádění práce:

- hydro-punkce;

- vibrační propíchnutí;

- děrování.

Každá z těchto technik je navržena tak, aby fungovala za konkrétních podmínek. Například hydraulická metoda je dobrá v jílovitých viskózních půdách, metoda vibrací je účinnější v hustých horninách s četnými horninami. Děrování se používá na měkkých půdách, které nevyžadují značné úsilí při vrtání studny.

Jakákoli technika vyžaduje značný axiální tah ve směru penetrace. K jeho vytvoření se používají výkonné hydraulické zvedáky. Zatížení nápravy výložníku je velké - od 30 do 400 tun, což poskytuje efektivní a rychlé řešení problému.

Přečtěte si také: Odpadní kanalizace pro kutily - drenážní systém, funkce, přehled

Výhody a nevýhody

Kanalizační zařízení využívající metodu HDD má řadu výhod:

- snižují se náklady na pokládku sítě;

- technologie je méně pracná než tradiční technika;

- doba výstavby linky je zkrácena přibližně o 30%;

- není nutné obnovovat krajinu, prvky zlepšování povrchu;

- na pracovišti neexistují prakticky žádná omezení.Je možné položit na území historických památek, průmyslových podniků, v hustém stavebním areálu;

- úrodná půdní vrstva není odstraněna a nezhoršuje se;

- během provádění prací nemusíte blokovat pohyb vozidel, zastavovat výrobu nebo přijímat jiná omezení.

Nevýhody technologie HDD:

- technika není vhodná pro vytváření rozšířených vrtů nebo pro pokládání potrubí ve velkých hloubkách;

- maximální délka jedné linky je 300-400 m. Je-li zapotřebí rozšířenější systém, bude nutné vytvořit mezilehlé jámy a projít opakovanými studnami.

Určité potíže vznikají, pokud je gravitační kanalizační systém vyroben metodou HDD. K tomu je nutné zajistit výškový rozdíl mezi bodem vstupu a výstupu ze studny. Pokud se použije trubka o průměru 160-200 mm, je pro každý metr délky vyžadován sklon 8 nebo 7 mm. U čáry o délce 400 m (maximum) bude výškový rozdíl 3,2 m. Navíc je nemožné obejít překážky ve svislé rovině. Pokud se na dráze vrtu objeví velké inkluze, bude nutné provést horizontální objížďku beze změny nastaveného úhlu sklonu. To může vyžadovat delší délky potrubí, což zvýší náklady a čas na sestavení systému.

Nenápadnosti výběru správné metody

Metoda pokládání komunikace pomocí horizontálního vrtání se volí ve fázi návrhu konkrétního procesu. Pokud se bezvýkopové pokládání potrubí provádí jako součást stavby objektu, například bytové budovy, pak se práce může stát součástí obecného stavebního projektu.

Při navrhování se berou v úvahu následující informace:

- délka komunikace, která musí být položena bezvýkopovým způsobem;

- průměr pouzdra nebo trubky;

- materiál, ze kterého se komunikace uskutečňuje;

- hloubka, ve které musí být potrubí položeno;

- typ potrubí (tlak nebo gravitace);

- schopnost instalovat spouštěcí a dokončovací jámy vhodné hloubky;

- přístupové cesty k pracovišti;

- přítomnost dostatečně prostorného prostoru pro skladování materiálu, vybavení atd .;

- hladina podzemní vody;

- další geologické rysy lokality;

- plán umístění komunikací, které jsou již na webu k dispozici.

Během procesu výstavby je někdy nutné změnit již vypracovaný projekt. To může být způsobeno touhou snížit náklady například použitím plastových trubek místo ocelových. Plán umístění podzemních služeb v objektu navíc není vždy dostatečně přesný.

Průměr potrubí je jedním z indikátorů, které se berou v úvahu při výběru metod pro bezvýkopové pokládání komunikace. Studna by měla být o něco větší

Při provádění prací mohou být nalezena taková nepočítaná potrubí nebo kabely. Všechny tyto body mohou vyžadovat změny v projektu, což může ovlivnit rozhodnutí o způsobu vrtání.

Pokud je hloubka pokládky komunikací malá, hrozí nebezpečí sesazení horní zemní vrstvy, zejména pokud byla při vrtání použita bentonitová malta. V takových případech je lepší dát přednost vodorovnému vrtání šneku.

Metoda vrtání je velmi často dána tím, jaké zařízení má organizace provádějící objednávku k dispozici.

Například pokud mají stavitelé zvedáky nebo vodorovný směrový vrták, bude to upřednostňováno před metodou propíchnutí. Tyto změny jsou nejčastěji diktovány úvahami o ekonomických výhodách.

Vrtání HDD

Bezvýkopové pokládání potrubí a plynovodů, jakož i další služby spojené s vrtáním, se již dlouho staly běžnou praxí, protože se jedná o ekonomický, rychlý a moderní způsob vedení komunikace. Rychlý vývoj a zdokonalování bezvýkopových technologií vedlo k vytvoření několika větví v technikách HDD.

Charakteristickým rysem je absence zákopů v pracovních oblastech od začátku do konce. Kopání příkopů, jejich uspořádání, obnova struktur, cest a zeleně po dokončení prací - to vše je v minulosti. Svět si dnes vybírá technologii HDD (Horizontal Directional Drilling).

Závěry a užitečné video k danému tématu

Proces fungování instalace pro provádění řízené punkce je jasně zobrazen na videu:

Řízená punkce je vysoce přesný a relativně levný způsob, jak položit komunikaci pod silnici nebo jiný objekt. Zároveň je důležité správně navrhnout všechny práce a důsledně dodržovat technologii.

Chcete nahlásit zajímavá fakta týkající se pokládání trubek pomocí technologie propíchnutí? Máte nějaké dotazy při kontrole poskytnutých informací? Napište své komentáře do bloku pod textem článku.

Zvláštní vybavení

Bezvýkopové pokládání vodovodního systému vyžaduje použití speciálního vybavení a strojů. Bez něj není možné vyvrtat díru, například pod silnicí pro motorová vozidla (kromě vnějšího kopání).

Díky použití speciálního vybavení lze práce v kterémkoli ročním období provádět na jakémkoli typu půdy.

Případy použití a typy zařízení:

- Jednotka pumpy a zvedáku - umožňuje provést studnu a obejít všechny překážky. Sada by měla obsahovat hydraulickou stanici, expandér, tyče a řezací hlavy.

- Hydraulická stanice - zařízení, které poskytuje silový účinek pomocí hydraulického válce. Průměrná kapacita - 36 tun.

- Pro hydropunkce se používají speciální zařízení, která bijí silným směrovaným proudem vody. Používá se na písčitých půdách. Při použití takového zařízení je možné pokládat potrubí o průměru až 50 cm, délka potrubí je omezena na 30 m.

- Vibrační zařízení pracuje na principu protlačení. Zařízení použitá v této metodě mají princip činnosti otřesů a vibrací. V tomto případě je průměr trubek stejný jako v případě hydraulických vpichů. Délka studny je ale dvojnásobná (60 m).

- Používá se také další vybavení. Mohou to být stroje s manipulátory, svařováním, generátory, míchacími jednotkami malty.

Vlastnosti provozu různých instalací

|

| Pneumatické razníky různých průměrů, typ "Mole" |

- Instalace GPU-600... Při pokládání trubek o průměru 104 až 630 mm, jejichž délka je až 80 m, se na půdě skupin I-IV (bez velkých pevných vměstků) propíchnutím použije instalace GPU-600. Jeho princip činnosti se nazývá „kráčející zvedáky“. Nejprve pomocí hydraulických zvedáků o délce 1,2 m (délka zdvihu tyče) pracovníci zatlačili pohyblivou přítlačnou desku s trubkou a zapnuli olejovou stanici. Po dokončení pracovního cyklu s návratem zvedáků je uvolněný pohyblivý cyklus vytažen za pokládanou trubkou. Tyto operace se opakují, dokud se první spoj neuloží do země. Poté se saně se zvedáky, pohyblivý doraz a přítlačná deska vrátí do původní polohy. Poté připojíme další část potrubí a proces se opakuje.

- Instalace Glavmosstroy. Trubky o průměru 209 až 426 mm v půdě skupin I - IV (bez ohledu na obsah vlhkosti) v délce do 45 m je vhodné pokládat pomocí instalace Glavmosstroy - funguje na stejném principu „kráčejících zvedáků“ jako GPU-600.

- Děrovačky a pneumatické razníky typy IP-4605, PR-400 (nebo SO-134), PR-60 (nebo SO-144) a IP-4603 se používají pro pokládání trubek o průměru 63 až 400 mm uzavřenou metodou. Pneumatické razníky typu „Mole“ vám umožňují vytvářet studny jakéhokoli druhu (otevřené / uzavřené, nakloněné / vodorovné) s utěsněnými stěnami dlouhými až 40-50 m. S jeho pracovním tělem, a tím je vrazit do země.

- Hydropunkce. Pomocí kinetické energie proudu vody můžeme propíchnout potrubí metodou hydro piercingu. Současně proud vody vycházející ze speciální trysky na přední straně trubky rozostří otvor až do průměru 500 mm. V něm jsou položeny trubky. Spotřeba vody se počítá s přihlédnutím k tlaku, rychlosti proudu a typu půdy.Tato metoda má své vlastní charakteristiky: práce je zjednodušena a rychlost vytváření studny se zvyšuje na 30 m / směnu, ale jsou možné odchylky od konstrukční osy a délka průniku nesmí překročit 20 - 30 m. V tomto případě je pracovní samotné podmínky se komplikují - pracovní jáma se zašpiní ...

Přípravnou fází je koordinace propíchnutí GNB na místě.

1.1. Zákazník před zahájením prací souvisejících s pokládkou potrubí GNB předává podle podkladů přímým výkonným pracovníkům úseky podzemních chodeb, které jsou zafixovány geodetickými značkami s požadovaným počtem měřítek v rámci hranic území vykonávané práce. Osa dráhy během jejího kreslení v přírodě je zesílena speciálními značkami připevněnými k trvalým objektům.

Tři dny před zahájením prací pomocí technologie GNS zákazník pozve zástupce organizací, které zařízení provozují, a dohodne se se všemi vlastníky komunikací a struktur v bezvýkopových oblastech, které jsou v pracovním prostoru.

1.2. Zhotovitel provádí kontrolní prohlídku pracoviště na přítomnost rizika, respektive jeho nepřítomnosti, například značky na podzemním kabelu, krytech šachet, rozvodných skříních, vodoměrech nebo plynoměrech, vnější komunikaci v blízkosti objektů. Provádění ochranných akcí, pokud jsou stanoveny projektem, a vyjasnění konstrukčního profilu vrtání studny.

1.3. Nákup trubek určených pro HDD, průměr uvedený podle schématu. Pro pokládku potrubí metodou HDD se polyetylénové trubky kupují s modrým pruhem pro vodovody nebo tlakovou kanalizaci nebo bez technických pásků se zesílenou stěnou pro pokládku kabelu metodou HDD do podzemí, protože tlak zvenčí pokud se potrubí rozbije, dojde ke ztrátě izolačních vlastností.

Trubku pro pokládku kabelu pomocí metody HDD si můžete zakoupit na našem webu zasláním aplikace. Zavoláme vám zpět, nebo můžete zavolat telefonicky

Punkční technologie

Propíchnutí půdy pod vozovkou se provádí pomocí speciálního vybavení. Vrtná souprava umožňuje rychlé skládání kufrů.

Aby trubky mohly volně procházet do země, používá se roztok bentonitu. Hraje roli maziva a eliminuje přehřátí vrtačky.

Díky instalaci je možné propíchnout půdu pod vozovkou a provést inženýrské sítě, když je délka potrubí od 2 do 50 metrů. Průměr použitých trubek se může pohybovat od 16 do 320 mm.

V závislosti na výkonu vrtné soupravy je možné projít až 50 metrů denně.

Počáteční jáma pro defekt metodou GNB

4.1. Hloubka výchozí jámy se určuje s přihlédnutím ke vzdálenosti od osy potrubí ke dnu dolu. Vše záleží na konstrukci tupých spojů a návazce.

4.2. Ve volných oblastech je lepší navrhnout počáteční jámu s obdélníkovým obrysem. Poté bude možné v případě potřeby prodloužit délku instalačních částí potrubí.

4.3. Založení jámy musí být naplánováno podle sklonu budoucí studny. Je nutné, aby základna byla dostatečně silná, aby se zabránilo poklesu zařízení. Podstavec pod vrtnou soupravou je vyroben z drceného kamene frakce 25-70, jehož tloušťka je od 15 do 20 cm, poté je podklad zhutněn a položeny silniční desky. Pokud je jáma krátká, pak 2 kusy, a pokud je dlouhá, pak 3 nebo je nalita betonem.

4.4. Při vrtání téměř vždy existuje možnost zaplavení základové jámy. Proto se při stavbě výchozí jámy vyrábí jáma pro instalaci vodního čerpadla k odčerpání vody. Díky tomu bude dno výkopu po celou dobu suché a schopné odolat zatížení. Jáma je obvykle umístěna před jámou na pravé straně.Toto umístění je určeno sklonem dna jámy, což umožňuje odvádění vody z odřezků hromadících se nalevo od plošiny.

Popis horizontálního směrového vrtání HDD

Technika HDD zahrnuje vrtání studny s následným zvětšením její šířky. Horizontální směrový způsob práce se provádí pomocí vrtné soupravy s pracovní hlavou. Je k němu připojena pružná tyč, která umožňuje změnit směr, aby se zabránilo mechanismu setkat se s překážkami v tloušťce zemních hmot.

Pokud je nutné zvětšit šířku vrtu, je místo špičky bitů nainstalován expandér.Technologie pokládání komunikace metodou vodorovného směrového vrtání končí procesem tažení potrubí. Po upevnění komunikační sítě na tyči k tomu určené je potrubí zasunuto instalací HDD do vyvrtaného otvoru.

Řízená punkce

Před provedením práce se provede studie půdního úseku, kde se provede propíchnutí. Poté je projekt vytvořen. Vrtání se provádí v souladu s plánovaným plánem, kde je vyznačena trajektorie vrtání.

Stroj je dodáván se speciální čepelí vybavenou ostřím. K dispozici je také vestavěná sonda pro sledování pohybu vrtačky. Umožňuje také získat potřebné informace o přesnosti soupravy.

Aby se vyloučilo rozbití stěn vrtu, používá se speciální roztok bentonitu.

Zařízení výrobních závodů pro propíchnutí HDD pod vozovkou.

2.1. Oblast, kde bude potrubí položeno metodou HDD, se obvykle nachází na obou stranách překřížené překážky a je rozdělena na dvě samostatná místa stavby a instalace.

Obvykle se jmenují:

- místo č. 1 pracovní (počáteční) jámy a vrtné soupravy

- místo č. 2 přijímací jámy

2.2. Obě oblasti musí být bez problémů vyčištěny a vyrovnány.

2.3. Startovací jáma je nejčastěji vybavena na straně studny, kde je pohodlnější vyjet nahoru a je zde dostatek prostoru pro uspořádání staveniště.

2.4. Aby se zajistila přeprava zařízení a zboží, jsou do montážních míst přivedeny dočasné hnací dráhy pro propíchnutí metodou GNB. Ve fázi uspořádání se provádí plánování stavebního pásu. Současně jsou vyplněny různé prohlubně, reliéf je vyrovnán a pahorky jsou odříznuty. Zemní práce provádí dodavatel.

2.5. Místem montáže je přijímací jáma, jejíž rozměry budou 3000,0 x 3000,0 x 5000,0 mm.

Punkční stroje pro obtížné půdy

Pokládání trubek do tekutého písku, nesoudržné písčité hlíny a písčitých půd urychluje proces pomocí metody vibračního propíchnutí. Ve speciálních instalacích této metody se používají budiče vibrací podélně směrovaných.

Vibrační děrovačka trubky do průměru 500 mm jsou pokládány na maximální délku 35 až 60 m, přičemž rychlost průniku je až 20 - 60 m / h. Stejným způsobem můžete extrahovat potrubí ze země.

Se zaměřením na vyšší efektivitu používáme nejčastěji instalace UVVGP-400 návrhy VNIIGS. Princip činnosti je následující: pouzdro se špičkou na jedné straně, druhá strana je umístěna v rázové části vibračního kladiva. Poslechnutí rázových impulsů, posílených statickým odsazením kladkostrojem s nakládacím řetězem, se pohybuje v zemi.

K provedení defektu můžeme také použít vibrační šok Instalace UVG navrhuje je MINHiGP. Gubkin. Je vhodný pro pokládání vibračním rázovým děrováním pláště o průměru 530 až 1020 mm, s normálním proražením - pro trubky o průměru 530 mm.