Názvosloví monolitického dřevěného betonu

Názvosloví monolitického dřevěného betonu je stejné jako u blokového dřevěného betonu - existují 2 typy:

- Konstrukční. Má hustotu 500 až 850 kg / cu. m. Odpovídá třídě pevnosti B1, B1.5, B2, B2.5. Používají se pro stavbu nosných zdí a příček budov do 2 pater.

- Tepelně izolační. Jeho hustota je od 300 do 500 kg / metr krychlový. m. Třída pevnosti - B0,35, B0,5, B0,75. Používají se k vyplnění dutin a mezistěnových dutin pro tepelnou a zvukovou izolaci.

Pevnost nalitého dřevěného betonu závisí na druhu použitého cementu a kvalitě zhutnění směsi. Při nedostatečné pevnosti se provádí vyztužení dřevěného betonu.

Výstavba rodinných domů

94 hlasů

+

Hlas pro!

—

Proti!

Postupná technologie výroby dřevěného betonu předpokládá přípravu podkladu, stanovení složek a složení blokového materiálu. V tomto článku se budeme zabývat funkcemi výroby kutilství pomocí potřebného vybavení, výpočtu hmotnosti a nalití.

Obsah:

- Výhody a nevýhody dřevěného betonu

- Technologie výroby dřevěného betonu

- Příprava podkladu pro práci

- Složky a složení dřevěného betonu

- Výrobní proces a principy

- Vybavení: aplikace v praxi

- Blokové formy pro dřevěný beton

- DIY výrobní proces

- Odborné poradenství při výrobě bloků pro kutily

Výhody a nevýhody dřevěného betonu

Pro mnoho stavitelů jsou dřevěné betonové bloky cenným a vysoce kvalitním materiálem pro stavbu domů. Hlavní rys tepelně izolačních vlastností umožňuje výrobu podlahových desek z řešení. Technologie výroby a principy přidržování a sušení bloků poskytují dřevěnému betonu některé výhody:

1. Pevnost materiálu je 600-650 kg / m3, což z hlediska struktury součásti není nižší než u jakéhokoli jiného stavebního materiálu. Hlavním rysem je plasticita, která se vytváří v důsledku použití dřeva, které vysoce kvalitně zpevňuje bloky. Dřevěný beton tedy nepraská pod tíhou jiných materiálů, ale může se při zachování celkové struktury konstrukce jen mírně deformovat.

2. Odolnost vůči nízkým teplotám, která je velmi důležitá v procesu stavby domu a jeho provozu. Faktem je, že pokud se budova několikrát zahřeje a zamrzne, nebude to mít vliv na kvalitu materiálu. Arbolitský dům může ve skutečnosti vydržet nejméně 50 let za jakýchkoli povětrnostních podmínek. Struktury vyrobené z pěnových bloků takové vlastnosti nemají, protože při neustálém zmrazování rychle ztratí svoji funkčnost.

3. Arbolit nepodléhá účinkům oxidu uhličitého, takže se nemusíte starat o karbonizaci bloků, protože jejich struktura nedovolí, aby se materiál změnil na křídu.

4. Tepelná vodivost bloků naznačuje popularitu materiálu. Při srovnání indikátorů stojí za zmínku, že dřevěná betonová zeď 30 cm se rovná 1 metru tloušťky zdiva. Struktura materiálu umožňuje udržovat teplo uvnitř i v nejchladnějších zimách, což je při stavbě velmi hospodárné.

5. Zvukotěsné vlastnosti naznačují vysoký koeficient absorpce dřevěného betonu, který se pohybuje od 0,7 do 0,6. Pro srovnání, dřevo má ukazatele 0,06-0,1 a cihla je o něco větší, asi 0,04-0,06.

6. Lehkost materiálu, což šetří peníze za nalití základu.

7. Arbolite je ekologický a odolný stavební materiál, který určuje složení komponent bloků. Po stavbě domu netvoří na stěnách plíseň a plíseň.

8. Materiál je bezpečný, takže nebude hořlavý.

9. Bloky Arbolite se snadno používají při stavebních pracích, protože můžete snadno zatlouct hřebíky, vyvrtat díru, použít šrouby atd. Vnější struktura materiálu umožňuje pokrytí omítkou bez použití speciálních sítí a další izolace.

Zkoumali jsme výhody dřevěných betonových bloků, ale pro úplnou rekapitulaci obrázku o tomto stavebním materiálu uvedeme některé nevýhody:

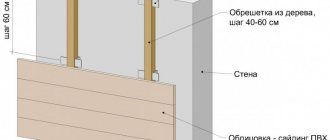

1. Stěnový panel nemusí vyniknout přesnými geometrickými parametry, od kterých se k obnovení rovnosti stěny používá šindel, vlečka nebo sádrokarton a vše je shora odděleno omítkou.

2. Bloky nejsou levným stavebním materiálem, protože výroba dřevěných štěpků do dřevěného betonu vyžaduje určité náklady. Při provádění výpočtů ve srovnání s pórobetonem bude tento stavební materiál stát jen o 10–15 procent více, což netvoří plnou výhodu.

Technologie výroby dřevěného betonu

Výroba dřevěného betonu vyžaduje dodržování výrobních technologií s výpočtem složení a objemu pro jeden blok. Arbolitové bloky jsou stavební materiál s jednoduchým složením, které zahrnuje dřevo, vodu, piliny, cement a další předměty.

Za hlavní základ pro výrobu jsou považovány dřevní štěpky. Složka dřevěného betonového bloku určuje jeho pevnost a odolnost proti poškození, která se počítá na vyšší úrovni než u pěnových nebo provzdušňovaných bloků. Výroba doma není obtížná, je však nutné dodržet rozložení hmotnosti objektu a postupovat podle pokynů.

Příprava podkladu pro práci

Hlavní složkou pro výrobu dřevní štěpky pro dřevobeton je poměr podílů hoblin a pilin - 1: 2 nebo 1: 1. Všechny položky jsou dobře vysušené, pro které jsou umístěny na čerstvý vzduch po dobu 3 - 4 měsíců, čas od času zpracovány vápnem a převráceny.

Asi 1 metr krychlový produktu bude vyžadovat asi 200 litrů 15 procent vápna. Všechny čipy jsou do nich umístěny po dobu čtyř dnů a míchány 2 až 4krát denně. Veškeré práce se provádějí za účelem odstranění cukru ze dřeva, což může vyvolat hnilobu bloků. Dřevěné štěpky se nakupují hotové, ale pomocí dřevěných štěpků to můžete udělat sami.

Složky a složení dřevěného betonu

Složení dřevobetonu je nejdůležitější fází výrobní technologie a vyžaduje pečlivý poměr všech materiálů. Při výrobě bloků je důležité sledovat kvalitu a rozmanitost nakupovaných materiálů, které určují hotový stavební materiál. Po výrobním procesu se do čipů přidávají následující materiály, například:

- hašené vápno;

- rozpustné tekuté sklo;

- Portlandský cement;

- chlorid draselný;

- síran hlinitý a vápenatý.

Výroba dřevobetonu v proporcích je uvedena v tabulce 1. Je třeba poznamenat, že u všech složek se hmotnost počítá pro čtyři procenta podílu cementu. Toto uspořádání pomáhá zachovat požární odolnost objektu a dodává plastičnost.

Tabulka 1. Složení dřevěného betonu podle objemu

| Arbolitová třída | Cement (M400) | Množství vápna | Množství písku | Množství pilin | Přijatá hustota (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Výrobní proces a principy

Optimální parametry bloku pro technologii výroby dřevěného betonu jsou 25x25x50 centimetrů. Uvedené rozměry jsou vhodné pro pokládání stěn domů i v průmyslovém procesu. Nalévání bloku se skládá ze tří řad směsi a dřevěného betonu; po každé fázi je nutné zhutnit roztok kladivem, zdobeným cínem.

Přebytečná hmota se sroluje pomocí špachtle. Blok je udržován při teplotě 18 stupňů Celsia na čerstvém vzduchu.Po jednom dni se dřevěný beton vyklepe z formy na rovný povrch, kde se drží pohromadě po dobu 10 dnů.

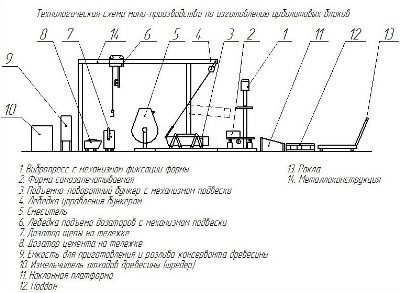

Vybavení: aplikace v praxi

Pro výrobu jsou zapotřebí různé dodávky, například stroje na výrobu dřevěného betonu, které jsou vybírány podle objemu výroby a množství surovin. Technologie průmyslových procesů musí splňovat požadavky a kritéria SN 549-82 a GOST 19222-84. Jehličnany jsou hlavním materiálem pro výrobu. Drcení dřeva se provádí pomocí štěpkovačů, jako jsou PPM-5, DU-2, a pečlivější drcení se provádí pomocí zařízení DM-1.

Směs arbolitu se připravuje pomocí míchaček a rozpouštědel různých cyklických účinků na materiál. Přenášejí do forem velké objemy zpracované směsi pomocí zařízení jako rozdělovače betonu nebo kubelů. Zvedání nebo spouštění stroje musí být prováděno s parametry 15o pro horní zdvih a 10o pro spodní a rychlost zařízení je počítána v 1 m / s. Dřevobetonová směs se nalije do forem ve výšce až 1 metr.

Malta je zhutněna pomocí vibračního stroje nebo ručního pěchu. Chcete-li vyrobit malý počet bloků, musíte použít mini-stroj. Výroba dřevěného betonu vlastními rukama nepředstavuje žádné zvláštní potíže, v průmyslových zařízeních se však používá speciální zařízení pro míchání a výrobu bloků. V některých továrnách existují tepelné komory s infračerveným zářením nebo topnými prvky, které umožňují určit požadovanou teplotu pro sušení bloků.

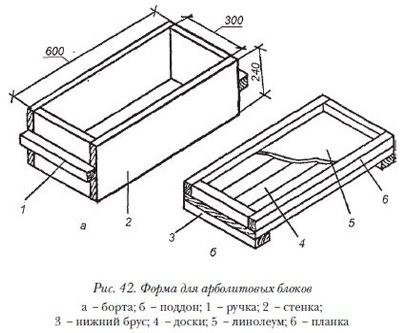

Blokové formy pro dřevěný beton

Existují různé blokové formy pro zpracování dřevěného betonu a přibližné hodnoty mohou být: 20x20x50 cm nebo 30x20x50 cm. Vyrábí se také objekty jiných velikostí, zejména pro konstrukci ventilačních systémů, nátěrů atd. Formuláře lze zakoupit v železářství nebo si vše můžete připravit sami. K tomu se používají desky o tloušťce 2 centimetry, které se upevňují, dokud nevznikne určitá struktura. Externě je forma dokončena překližkou nebo filmem.

V závislosti na třídě se dřevobetonové bloky používají v nízkopodlažních stavbách pro stavbu nosných zdí, příček, jakož i pro tepelnou a zvukovou izolaci konstrukčních prvků budovy.

DIY výrobní proces

Po zvážení technologie výroby složení dřevěného betonu můžete začít pracovat sami. Chcete-li začít, potřebujete nějaké materiály a vybavení:

- speciální podnos pro směs;

- padající a vibrační stůl;

- stůl s účinkem otřesů;

- odnímatelné formy a stojany;

- kovová paleta pro formy.

Je velmi obtížné vyrobit dřevobeton vlastními rukama bez použití potřebných nástrojů, strojů a zařízení. Některá zařízení budou zpravidla vyžadována ve výrobě:

1. Pro získání vysoce kvalitního řešení je nutné použít míchačku na beton. Samozřejmě, že v tomto procesu můžete dělat všechno svými vlastními rukama, ale budete muset strávit spoustu času, než získáte řešení požadované konzistence.

2. Pro vytvoření struktury bloků je důležité získat formy vhodných velikostí. Dřevěný beton má zpravidla obdélníkový tvar a při výrobě se používají plastové formy.

3. Pomocí stroje profesionálně brousíte dřevní štěpku.

4. Pomocí lisu můžete při pěchování dosáhnout dobré hustoty materiálu, přičemž je důležité z konzistence odstranit vzduch. Jako příslušenství se používá vibrační stůl.

5. Povinná přítomnost komory pro sušení dřevěného betonu, která umožní její přeměnu na pevnou jednosložkovou strukturu.

6. Doma budete potřebovat lopatu pro naložení směsi do forem a pro upevnění bloků se použije výztužná síť.

Za přítomnosti výše uvedených zařízení je možné vyrobit asi 350 - 450 m3 malty měsíčně za den.Instalační prostor bude vyžadovat asi 500 metrů čtverečních a náklady na elektřinu půjdou na 15-45 kW / h. Pro nezávislý proces se organické produkty nalévají vodou a cementem, dokud nevznikne homogenní směs. Všechny proporce a výpočty jsou uvedeny v tabulce 1, hlavní je, že uvolněná směs je sypká.

Před nalitím roztoku do forem jsou z vnitřní strany potaženy vápenným mlékem. Poté je produkt pečlivě a pečlivě položen a utlačen speciálními zařízeními. Horní část bloku je vyrovnána špachtlí nebo pravítkem a nalita sádrovým roztokem na vrstvu 2 centimetry.

Po vytvarování dřevěného betonu bude nutné jej pečlivě zhutnit pomocí dřevěné konstrukce, čalouněné železem. Bloky, které stály a tuhly po dobu deseti dnů při teplotě 15 °, jsou považovány za silné a spolehlivé. Aby dřevěný beton nevyschl, doporučuje se pravidelně jej zalévat vodou.

Technologie výroby dřevěného betonu vlastními rukama nepředstavuje určité potíže, a proto je snadné provádět všechny práce, pokud máte potřebné nástroje a zařízení. S ohledem na pravidla a kritéria výroby, správný výpočet komponent, se stavební materiál ukáže jako vysoce kvalitní a odolný pro použití.

Odborné poradenství při výrobě bloků pro kutily

Doporučení odborníků na výrobu dřevobetonových bloků vycházejí z praxe jejich použití a aplikace. K dosažení vysoce kvalitních produktů je třeba dodržovat několik faktorů. Při výrobě se doporučuje používat nejen velké štěpky, ale také piliny a hobliny. Zpracování konzistence a vytlačování cukru vám umožní zabránit dalšímu bobtnání stavebního materiálu, který se při stavbě domu nesníží.

Během výrobního procesu by měl být roztok důkladně promíchán, aby všechny části byly v cementu. To je důležité pro vysoce kvalitní a trvanlivé lepení dřeva a jiných materiálů v bloku. Ve výrobě zůstává stejně důležité přidání následujících složek, jako je hliník, hašené vápno atd. Celá kompozice tvoří další vlastnosti dřevěného betonu, například tekuté sklo neumožňuje blokům absorbovat vlhkost a vápno slouží jako antiseptikum.

Chlorid draselný pomáhá ničit mikroorganismy a další látky, které nemají příznivý vliv na strukturu. Při přidávání všech komponent stojí za dodržení tabulky proporcionality, aby hotové řešení splňovalo požadavky na výrobu dřevěných betonových bloků.

Vaření monolitického dřevěného betonu: složení a podíly směsi

Monolitický dřevobeton 80-90% se skládá z dřevní štěpky, jako plniva, cementu, vody a chemických přísad, které urychlují vytvrzování roztoku a eliminují vliv dřevěných cukrů.

Podle GOST musí mít dřevní štěpky pro dřevobeton určitou velikost a tvar. Je vhodné používat jehličnatá dřeva, kromě modřínu. Tvrdá dřeva obsahují o něco více dřevitých jedů a lze je také použít.

Jako cement se používá portlandský cement tříd M400, M500 (evropské značky: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Poměr minerálních doplňků

Jako minerální přísady lze použít různé chemické složky popsané v článku „Chemické přísady do dřevěného betonu“, které urychlí vytvrzení roztoku, ošetří dřevní štěpku a zvýší mobilitu roztoku. Nejběžnějšími a zároveň účinnými přísadami jsou chlorid vápenatý (technický CaCl2), vodní sklo, síran hlinitý, vápno.

Proto existuje mnoho receptů na výrobu monolitického dřevěného betonu. V některých receptech se dřevo připravuje a zpracovává, v jiných se přímo do směsi přidává chemická složka.

Podle jednoho z receptů jsou štěpky namočené do vápna (80 kg vápna na kostku dřeva), vytlačené. Poté na vrch posypeme páleným vápnem (80 kg), promícháme, vyrovnáme, osušíme a přidáme ke směsi. Zbaví se tak dřevěných cukrů, které ovlivňují pevnost monolitického dřevěného betonu.

Těžba s dřevěnými štěpkami, a ještě více s takovými objemy pro stavbu, je poměrně časově náročná záležitost vyžadující prostor pro tento proces. Rychlou volbou pro přípravu monolitického dřevěného betonu by proto bylo použití chloridu vápenatého nebo síranu hlinitého (síran hlinitý). V takovém případě čipy nelze zpracovat, ale bude lepší, když budou ležet na čerstvém vzduchu pod sluncem a deštěm několik měsíců (ne na hromádce!). Pokud je to možné, může být také namočen ve vodě a před mícháním vysušen. Namáčení a vytvrzování je druh základní přípravy dřeva, který umožňuje vyloučit část cukru.

Ve fázi přípravy složení monolitického dřevěného betonu se přidá chlorid vápenatý nebo síran hlinitý 2 až 5% hmotnosti cementu. Jaký je tedy podíl chemické přísady do dřevěného betonu, 2% nebo 5%? Závisí to na značce a na kvalitě cementu. Složení stejné značky (například M500), ale různí výrobci se mohou ve skutečnosti lišit v kvalitě. Proto se doporučuje vytvořit zkušební dávku. Pokud se po přidání 5% hmotnostních chloridu vápenatého na pojivo objeví na vytvrzeném materiálu „výkvět“ (výkvět bílé soli), musí se snížit procento chemické složky. Výkvěty ukazují, že cement je dobrý a 5% je pro složení příliš mnoho. Zároveň 2% nemusí stačit. Několik testovacích směsí stojí za to udělat.

Je důležité vědět! U monolitického dřevěného betonu neexistuje žádný konkrétní podíl chemické složky! Mělo by se vždy určit v závislosti na kvalitě použitého cementu a štěpků (kvalita, druh dřeva, rozměry).

Někteří lidé se nechtějí zabývat výběrem podílu chloridu vápenatého. A aby se netvoří výkvět solí, přidá se do kompozice vodní sklo. Například 2% chlorid vápenatý a 3% vodní sklo z hmotnosti cementu. Ale tekuté sklo je poměrně drahé, takže pro mnohé je ekonomičtější udělat několik zkušebních dávek a určit podíl chloridu vápenatého.

Podíl dřevní štěpky, cementu a vody na 1 m3 rosolovaného dřevěného betonu

Poměr závisí na tom, jaký typ monolitického dřevěného betonu připravujete: konstrukční nebo tepelně izolační.

Při použití pojiva třídy M400 a absolutně suchých třísek z jehličnatého dřeva vezměte v úvahu poměry složení na 1 m3 monolitického dřevěného betonu litého na místě:

Konstrukční monolitický dřevěný beton

В2,5 (М25) - 380 kg cementu, 250 kg dřevěného plniva, 440 litrů vody;

В2,0 (М20) - 350 kg, 230 kg, 400 litrů;

B1.0 (M15) - 320 kg, 210 kg, 360 litrů;

Tepelně izolační monolitický dřevěný beton

B0,75 (M10) - 300 kg cementu, 190 kg plniva do dřeva, 430 litrů vody;

B0,35 (M5) - 280 kg, 170 kg, 300 litrů;

Oprava složení

Pokud použijete jinou značku cementu, pak se poměr vypočítá pomocí koeficientu: pro M300 je koeficient 1,05, pro M500 - 0,96, pro M600 - 0,93.

Poměr vylamování je uveden pro absolutně suchý materiál. To je obvykle vzácné. Proto je třeba jeho množství upravit v závislosti na obsahu vlhkosti - přidejte určité množství. Chcete-li vypočítat dodatečné množství, vynásobte výše uvedenou hmotnost koeficientem, který se vypočítá jako% obsahu vlhkosti třísek děleno 100%.

Například dřevěné jádro má obsah vlhkosti 20%. Musíte si pořídit monolitický dřevěný beton třídy pevnosti B2.0. Proto: 20% / 100% = 0,2. Vynásobíme koeficient 0,2 množstvím suchých třísek 230 kg pro B2.0 - 0,2 * 230 = 46 kg. Do směsi musí být přidáno dalších 46 kg dřevěného plniva.

Proces hnětení

Čipy a chlorid vápenatý (nebo jiná chemická přísada) se smíchají za sucha a poté se přidá cement.Dosáhněte jednotnosti složení. Poté se za stálého míchání přidává voda z konve, dokud není směs ze všech stran pokryta ze všech stran.

Je vhodné míchat pomocí stavebního mixéru nebo mixéru. To obvykle trvá 5-7 minut.

Hotová směs monolitického dřevěného betonu je středně vlhká hmota. Pokud vezmete do ruky žetony, neměla by z nich vytékat voda!

Pokud do směsi nebyla zavedena chemická přísada, ale bylo provedeno předběžné zpracování kameniva ve vápně, pak proces míchání trvá 25 minut, takže vápno má čas uhasit.

Takže si můžete připravit monolitický arbolit vlastníma rukama pro následné nalití do vztyčeného bednění nebo trvalého bednění stěn a příček, stejně jako nalití podlah a stropů.

Výroba dřevěného betonu doma

Arbolit je stavební materiál jedinečný svého druhu, který má jednoduché složení. V zahraničí se domy z dřevěného betonu stavěly relativně dlouho, zatímco u nás se tento stavební materiál objevil relativně nedávno, teprve v polovině minulého století.

Domy ze dřevěného betonu, jak je uvedeno výše, mají řadu výhod, mezi nimiž je třeba poznamenat zejména následující:

- Vynikající tepelně izolační vlastnosti dřevěného betonu;

- Schopnost používat dřevěné betonové bloky, a to jak jako hlavní stavební materiál, tak jako ohřívač;

- Snadná instalace a zpracování;

- Ekologická nezávadnost dřevěného betonu;

- Slušné zvukotěsné vlastnosti a přijatelné náklady.

Je možné vyjmenovat výhody dřevěného betonu po dlouhou dobu, ale zejména bych rád poznamenal jednoduchost výroby tohoto stavebního materiálu doma.

Dřevobetonový dům je po dokončení snadno dokončitelný, i když při provádění omítání dřevěného betonu existují určité nuance.

Dřevěné betonové složení

Výroba dřevěného betonu doma je docela jednoduchá událost. Portlandský cement působí jako hlavní pojivo. Je důležité věnovat pozornost značce cementu, protože pro výrobu dřevěných betonových bloků je zapotřebí cement buď 400 nebo 500 tříd.

Spotřeba cementu na výrobu dřevěného betonu silně závisí na použitém plnidle, kterým mohou být různé dřevozpracující odpady. Typicky se jedná o hobliny měkkého dřeva, jako je borovice a smrk. Také pro výrobu dřevěného betonu lze použít štěpky z břízy, topolu, osiky nebo buku.

A jak ukazuje praxe, spotřebu cementu při výrobě dřevěných betonových bloků lze určit následovně: na výrobu jednoho kubického metru dřevěných betonových bloků M15 musíte spotřebovat přibližně 250 kg portlandského cementu.

Kromě cementu a plniva do dřeva jsou důležitou složkou při výrobě dřevěného betonu doma chemické přísady. Jako chemické přísady do dřevěného betonu se používá vápno, chlorid vápenatý, instantní sklo a síran hlinitý.

Ve složení dřevěného betonu jsou zapotřebí chemické přísady, aby se zabránilo vzniku nežádoucích mikroorganismů v plnidle a aby se zabránilo jeho stárnutí.

Podíl chemických přísad ve dřevěném betonu zcela závisí na celkové hmotnosti cementu, ale zřídka dosahuje více než 4%. Před jejich použitím se většina chemických přísad do dřevěného betonu rozpustí ve vodě, která se poté použije ke smíchání dřevobetonové směsi.

Technologie výroby

Výroba pilinových betonových bloků se skládá z následujících fází:

- nejdříve se dřevěné třísky prosejí hrubým sítem. Čipy by měly být 30–150 mm dlouhé a nejméně 5 mm široké;

piliny musí být před použitím zpracovány: odstraňte z nich sacharózu, což nepříznivě ovlivňuje pevnost.

K tomu se v továrně přidává speciální chemické činidlo na bázi chloridu vápenatého. Při výrobě vlastními rukama můžete použít roztok páleného vápna nebo nechat piliny na čerstvém vzduchu po dobu 40-80 dnů;

- po vysušení by se hobliny měly znovu prosít sítem, aby se odstranily zbytky a zbytky zeminy;

hotové piliny jsou smíchány s cementem ve formě, která musí být neustále ve stavu vibrací. Potom se přidá voda a tekuté sklo. Celá směs se mísí v míchačce na beton. Proporce jsou obvykle následující: šest pytlů pilin, jeden pytel cementu a dva pytle písku. Aby se zabránilo přilepení materiálu ke stěnám, jsou opláštěny linoleem;- po promíchání se směs nalije do formy pro lisování. Současně se zmenší velikost směsi o 30%;

- bloky v bednění se uchovávají po dobu tří dnů, poté se bednění odstraní. Poté jsou uchovávány v interiéru při teplotě nejméně 15 stupňů po dobu dalších 10 dnů a poté jsou připraveny k použití.

Mísicí poměry pro škvárové bloky

Pro výrobu bloků se struska používá v různých velikostech a zahrnuje několik různých frakcí. To vám umožní dát blokům vyšší pevnost a zlepšit tepelný výkon. Prosetá struska správné velikosti se před zahájením přípravy směsi pro zlepšení její přilnavosti k cementu navlhčí vodou. Poměry pro výrobu tvárnic:

- 1,5-2 dílů vody;

- 3 díly cementu M400;

- 2 kusy písku;

- 7 dílů strusky.

Kromě strusky lze do směsi přidávat rozbité cihly, drcený kámen, popel, štěrk, sádru. Chcete-li ušetřit cement, můžete nahradit čtvrtinu pojiva vápnem. To nezhorší kvalitu hotových bloků.