| název | Klíčové vlastnosti |

| Kapalný | Nejčastější. Používá se pro tepelnou izolaci různých konstrukcí, pro opravy. Vyplňuje praskliny a mezery. Lze vařit na místě. |

| Granulovaný (thermovata) | Vyrábí se drcením polymeru na frakce 10-15 mm. Ekonomické během instalace. Objem penoizolu v granulích je 2krát vyšší než množství plošného polymeru získaného během výroby. Při pokládání podlahy vyplňují dutiny mezi stěnami. |

| Prostěradlo | Izolace se nalije do speciální formy, po dokončení se rozřeže, vysuší a dále zpracovává. Je namontován na vnější straně stěn domů a připevněn hmoždinkami. Může být také položen na podlahu (mezi trámy). |

Indikátory a výhody penoizolu

Popularita močovinové pěny je způsobena její nízkou cenou a vlastnostmi:

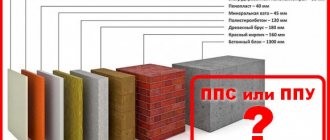

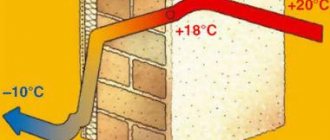

- Nízká tepelná vodivost (0,041 W / m2 * K). Pro zajištění dobré tepelné izolace stačí úzká vrstva pěnové izolace (minimálně 10 cm).

- Vysoká absorpce hluku, až 65%. I úzká vrstva stavebního materiálu řeší problém zvukové izolace.

- Dobrá požární odolnost. Izolace patří do skupiny hořlavosti G-1 s kategorií hořlavosti B-2. Polymer se neroztaví, ale odpařuje se bez uvolňování škodlivých toxinů. Kouří slabě.

- Hygroskopičnost. Vzduch může procházet pěnou, vlastnost propustnosti par umožňuje stěnám „dýchat“.

- Chemická neutralita vůči různým složkám, včetně organických rozpouštědel.

- Biostabilita. Houba a plíseň nerostou na penoizolu, myši / krysy to nehryzou.

Tepelná izolace s tekutou pěnou - penoizol.

Rozsah použití močovinové pěny - pěnového popela jako ohřívače je velmi široký:

- izolace dutých stěn: dřevěné rámové domy, dřevěné domy s izolací pro obklady, duté kapsy ve zdivu;

Video: Tepelná izolace stěny rámového domu tekutou pěnou - penoizol.

- izolace podlahy, například pokud je dům na hromadách s větraným podzemím;

- izolace podkroví;

Video: Naplnění podlahy a podkroví tekutou pěnou - penoizolem.

- izolace podkrovní střechy;

- izolace průmyslových chladicích komor a kontejnerů;

- izolace průmyslových prostor.

nevýhody

Penoizol má následující nevýhody.

Nejprve absorbuje vlhkost a nerozdává ji. Penoizol je docela odolný proti vlhkosti, ale tato vlastnost neumožňuje použití izolace při potěru základu.

Za druhé, materiál poskytuje sediment v rozmezí 0,1-5%.

Zatřetí, penoizol se snadno trhá - má nízkou pevnost v tahu.

Za čtvrté, izolaci je možné pokládat pouze při kladné teplotě (minimálně + 5 ° C). Pouze v tomto případě získáte vysoce kvalitní pěnu pro plnění dutin.

Pokud listový a granulovaný penoizol nevyzařuje nebezpečné látky, může v kapalné formě odpařovat škodlivé toxiny. Pracovníci mají lepší ochranné vybavení.

Co je penoizol

Jedná se o porézní materiál, který připomíná pěnu. Ale na rozdíl od něj je penoizol elastický: po stisknutí je schopen nabrat svůj původní tvar. Obsahuje také menší porézní buňky. Nový polymer se kvůli podobné struktuře a externím údajům nazývá tekutá pěna, ale proces jeho výroby je zásadně odlišný.

Složení penoizolu zahrnuje chemické složky: kyselina fosforečná, močovinová pryskyřice a pěnidlo. Tyto sloučeniny v určitých poměrech vstupují do zařízení na stlačený vzduch určeného pro syntézu. V důsledku chemických reakcí se získá hmota ve formě pěny.Při zvětšování objemu vyplňuje všechny praskliny, praskliny, mezery mezi strukturami.

Zařízení pro výrobu penoizolu a vzhled výsledného materiálu

Bílé sraženiny a rosolovitá konzistence připomínají expandovaný polystyren, ale liší se strukturou s jemnými oky. Vlastní:

- vynikající tepelně izolační schopnosti;

- odolnost proti vlhkosti a ohni;

- šetrnost k životnímu prostředí;

- pružnost;

- schopnost těsně uzavřít všechny otvory a mezery.

Instalace izolace se provádí stříkáním pomocí speciálního zařízení. S malým množstvím práce se penoizol používá ve válcích. Nový polymer se používá pro tepelnou izolaci stěn, podlah a stropů, vyplňování stropů mezi podlahami.

Když se složky spojí v požadovaném poměru, penoizol okamžitě neztvrdne. Proces probíhá postupně:

- po 10-15 minutách se pěna trochu usadí;

- po 1-4 hodinách ztvrdne;

- po 2–3 dnech důkladně ztuhne a získá potřebné vlastnosti.

Po nanesení na povrch připomíná polyuretanovou pěnu. Technologie stříkání zahrnuje bezešvou vrstvu tepelné izolace, která umožňuje zpracovávat jakékoli geometrické struktury.

Důležité! Nový materiál se používá ve stavebnictví v mnoha zemích, protože vysoká tepelná izolace je kombinována s nízkými náklady na jeho výrobu. Instalace izolace se provádí rychle, rychlost práce se zvyšuje 4-5krát a použití v lehkých a lehkých konstrukcích činí materiál ještě více žádaným.

Technologie výroby penoizolu

- V samostatné nádobě jsou smíchány 3 přísady: voda, pěnidlo a reakční katalyzátor. Močovino-formaldehydová pryskyřice se nalije do druhé nádoby. Následně vstupuje do směsi pod tlakem vzduchu.

- Složky se důkladně promíchají, dokud nevznikne směs podobná konzistenci jako soufflé. Výsledný materiál se nazývá tekutý penoizol, to znamená, že je již vhodný pro použití na stavbách.

- Kapalná hmota se nalije do forem různých velikostí. Vytvrzování probíhá při pokojové teplotě, trvá až 3 hodiny (v závislosti na tvaru, velikosti a konkrétním receptu), v průměru - 30-40 minut.

- Výsledné izolační desky se rozřezávají na samostatné desky podle požadovaných rozměrů.

- Močovinová pěna je potažena ochrannou směsí, která zvyšuje pevnost a požární odolnost.

- Hotový výrobek je zabalen a uložen.

Popis tekuté pěny - penoizol.

Izolace močoviny - pěnový plast sestávající z 98% vzduchu a 2% močovino-formaldehydové pryskyřice s přibližně stejným počtem otevřených i uzavřených pórů. Struktura jeho tekuté pěny je podobná známému suflé typu pusinky a zdaleka si ho mnoho lidí plete s expandovaným polystyrenem (polystyren), ale při bližším zkoumání se uhodne materiál zcela odlišný od pěny. Jiná jména pro izolaci jsou mipora, tekutá pěna - penoizol, tekutá izolace, močovinová pěna, bipor a mettemplast.

Video: Vzhled tekuté pěny - penoizolu a jeho mechanické vlastnosti.

Co potřebujete, abyste mohli začít

Podnikání s penoizoly lze zahájit bez vážných investic. Zařízení je levné a hlavní výdaje každý měsíc půjdou na nákup surovin a odměny personálu.

Tabulka 1. Počáteční náklady na obchod s penoizolem.

| Spotřební položka | cena, rub. |

| odbavit se | 20 tis. |

| Prostory k pronájmu, 90 čtverečních. m | 25 tis. |

| Zařízení | 200 tis. |

| Suroviny (za měsíc při plném zatížení) | 230 tis. |

| Plat, 6 osob | 190 tis. |

| Dodatečné výdaje | 100 tis. |

| Celkový | 765 tis. |

Výpočty jsou relevantní pro město s populací do 1-1,5 milionu lidí. Mezi další náklady patří účty za služby, propagace reklamy, příprava prostor atd.Výpočet odpočtů daně není do výpočtu zahrnut.

Uvažujme tedy o klasickém schématu výroby penoizolu pomocí instalace GZhU.

Pryskyřice se nalije do jedné nádrže.

V jiné nádrži roztok OFA a povrchově aktivní látky. Podíly jsou přibližně stejné: 1% OFA a 1% povrchově aktivní látky (záleží na nastavení a na tvrdosti vody).

Roztok se přivádí do generátoru pěny pomocí odstředivého čerpadla. Vstupuje tam také stlačený vzduch z kompresoru. Pěnový koncentrát je trubka naplněná kovovým nebo plastovým pletivem, hoblinami, kuličkami z ložisek a jiným odpadem, který slouží jednomu účelu - k vytvoření největší možné povrchové plochy. Vzduchové bubliny se vytvářejí přesně na hranici prostředí. Pamatujte na dětskou zkušenost s prstenem, který jsme namočili do mýdlové pěny a poté do ní foukali, abychom získali mýdlové bubliny.

Na výstupu z generátoru pěny se vytvoří proud mýdlové pěny, do kterého se vstřikuje pryskyřice buď v proudu nebo aerosolu. Pryskyřice je také dodávána odstředivým čerpadlem. Poté se směs mýdlové pěny a pryskyřice pohybuje podél hadice o průměru 35 až 45 mm a délce 10 až 20 m a současně se mísí. Mýdlová pěna již obsahuje katalyzátor (CFC), který urychluje polymeraci pryskyřice, která se dostává na stěny bublin. Po výstupu z hadice pěna polymeruje.

Nevýhody instalace:

a) generátor pěny:

1. V pěnovém generátoru pod tlakem 2-2,5 atm. přivádí se roztok a stlačený vzduch, který postupně stlačuje plnivo, což zase vede ke zhoršení tvorby pěny. Je nutné neustále sledovat, aby bylo plnivo rovnoměrně rozloženo po generátoru pěny (to neplatí pro kuličky z ložisek ).

2. V případě ucpání výstupní hadice, zkroucení nebo protitlaku pěny při nalití do dutiny se v ní může vytvořit vysoký tlak a část pryskyřice se může dostat do generátoru pěny. Tam bude bezpečně polymerovat a dostanete takovou špínu, že je docela obtížné ji vyčistit.

3. V zásadě tento typ generátorů pěny používá spletené kovové pletivo, které je silně ovlivněno OFC. Pokud jste to zařízení brali vážně a vložili jste do trubek dovezenou síťku odolnou vůči OFC, která nyní dlouho sloužila, protože. již není na trhu Hrozí vám riziko, že se plnivo rozpadne na prach po 2 měsících práce.

b) ČERPADLA: v zařízeních typu GZHU se používají odstředivá čerpadla. Tato čerpadla vytvářejí maximální tlak 4 atm. a zároveň jejich produktivita klesá na nulu.

1. Největší nevýhodou těchto čerpadel je závislost výkonu na protitlaku.Kromě toho, pokud se například vytvoří protitlak na výstupu hadice, hadici omylem ohnete, rozhodněte se hadici zvednout o 2-3 metry při vyplňování mezer atd. , pak čerpadla na potrubí řešení a na potrubí pryskyřice budou měnit svůj výkon nerovnoměrně, protože tyto kapaliny mají různou viskozitu. Proto můžete zaručit, že NIKDY nedosáhnete správného poměru mezi maltou a pryskyřicí, který bude vždy plavat. V praxi to znamená, že na některých místech budete mít lehkou a křehkou pěnu (z nedostatku pryskyřice a přebytku OFA) a na některých místech bude těžká a měkká (z přebytku pryskyřice a nedostatku OFA) ). A na některých místech bude pěna padat kvůli velkému nedostatku OFK. (Polymerační reakce je pomalá a bubliny mají čas se zhroutit).

2. Společnost „METTEM“ vyrobila oběžné kolo a hlavu čerpadla podél potrubí s roztokem nerezové oceli. Pokud se přesto rozhodnete koupit falešný pro GZHU, a od té doby nic víc, všechny ostatní prodávané společností GZHU jsou padělky a plagiát, požadujte hlavu odstředivého čerpadla podél linie řešení z nerezové oceli. Jinak OFK vaši pumpu rychle „sní“.

c) Špatné promíchání.

d) Nerovnoměrné pěnění.

Těmito dvěma body se budu zabývat později.

Nyní přejdeme k instalacím typu FOAM-2000.

Hlavní výhodou instalací tohoto typu oproti GZHU je absence pěnového generátoru. V nich se vytváří pěna v důsledku turbulentních toků vody a vzduchu v hadici při tření o stěny hadice. Potom se pryskyřice vstřikuje do proudu pěny, stejně jako v GZhU, a míchání probíhá ve výstupní hadici. A protože neexistuje žádný generátor pěny, nejsou s ním spojeny žádné nevýhody.

Vzhledem k tomu, že se v PENE-2000 používají odstředivá čerpadla, jsou nevýhody zachování požadovaného podílu a citlivosti na protitlak stejné jako u GZHU.

Ukrajinská instalace „Standard“ funguje na stejném principu jako „PENA-2000“. Kluci, kteří to vyrábějí a prodávají, tvrdí, že se jedná o jednotku nové generace. Musím zklamat. Jediným rozdílem mezi touto jednotkou a „FOAM-2000“ je použití zubového čerpadla podél pryskyřičného potrubí.

Je to dobré nebo špatné?

Na jedné straně je to dobré. V každém okamžiku víte, kolik pryskyřice se utratí za jednotku času. A to je vše. Nejsou zde žádné další pozitivní aspekty. Hustota a kvalita pěny je určena poměrem mezi množstvím vody, vzduchu a pryskyřice. Změna zpětného tlaku ve výstupní hadici nezmění tok pryskyřice. A co řešení? Koneckonců existuje odstředivé čerpadlo. A pokud v systému se dvěma odstředivými čerpadly se zvýšeným zpětným tlakem úměrně poklesla produktivita obou čerpadel (s chybou v důsledku odlišné viskozity kapalin), pak ve „standardu“ dojde ke změně produktivity pouze podél linie řešení, tj disproporce bude větší.

Ve skutečnosti byla čára rozteče zkoušena být opravena více než jednou. Společnost NST má jednotku pod značkou PENA-2000 se šroubovým čerpadlem podél pryskyřičné linky. Vladimir (ředitel Andrey Konovalov) pracuje mnoho let ve svém vlastním závodě s zubovým čerpadlem v pryskyřičné lince. Pokud však Andrej použil asynchronní motor s převodovkou jako pohon zubového čerpadla, pak ukrajinští bratři šli jednoduchou cestou - jako pohon dodávali elektrickou vrtačku. Jsem s touto jednotkou obeznámen. Použili jsme v instalacích "STREAM 6". Kartáčovaný motor je mnohem citlivější na přepětí. Ani nastavením potenciometru do určité polohy si nemůžete být jisti, že při příštím zapnutí získáte požadovanou rychlost. Proto byli vynálezci nuceni nasadit na elektrickou vrtačku otáčkoměr a použít stabilizátor (který mimochodem není součástí sady). Bohužel tam není žádná zpětná vazba. Ty. Když se změní otáčky motoru, zařízení vám věrně ukáže čísla. Otázkou je, jak často se během provozu budete dívat na obrazovku?

Snaží se nám tedy dát nucené opatření při použití kolektorových motorů (instalace tachometru), což je nové slovo ve výrobě penoizolu. Stejně jako Dale Carnegie: „Pokud jste dostali citron, připravte si z něj limonádu.“ Standard je inzerován jako jednotka s proměnnou kapacitou. ÚŽASNÉ. Zvláště pro začátečníka.

Odhalím hrozné tajemství. Při výrobě penoizolu není potřeba variabilní produktivita, a dokonce ani velmi škodlivá. Pokud chcete dostávat normální materiál, musíte usilovat o udržení stability VŠECH PARAMETRŮ. Proto se materiál nejvyšší kvality získává v dílnách, nikoli na staveništi.

Omlouvám se čtenáři, že věnoval tolik pozornosti standardní instalaci, i když si to nezaslouží. Je to jen to, že tvůrci této instalace provádějí velmi agresivní reklamu, které lidé, kteří se poprvé rozhodli zahájit výrobu penoizolu, mohou snadno podlehnout.

Jak se řeší problémy stabilního zásobování komponentů v závodě Potok?

Nejprve jsme se rozhodli, že při výrobě penoizolu je nejdůležitější věcí stabilita dodávek komponent přes linii Resin a Solution. To řeší spoustu problémů.

Nejprve je snadné předem vybrat minimální požadovanou koncentraci pěnícího činidla a kyseliny, což:

1. Má příznivý vliv na kvalitu vyrobené pěny.

2. Zajistí předvídatelnost hustoty produktu.

3. Snižuje náklady na materiál.

Za tímto účelem jsme na jednotce Potok-6 použili výkonová peristaltická čerpadla vlastní konstrukce. Ukázali dobré výsledky, ale některé problémy nevyřešili. Maximální tlak, který mohli vytvořit, byl 6 atm. Vzhledem k tomu, že se jedná o pracovní tlak s naší metodou pěnění, umožnila čerpadla naplnit zařízení pouze v horizontu, s maximálním přebytkem 3–4 m. Navíc kvalita spotřebního materiálu (gumové trubky) ) zbývá hodně být požadovaný. Bylo možné se vydat cestou výběru kvalitnějších trubek, například vyztuženého silikonu nebo polyurethanu, ale problém nedostatečného pracovního tlaku se tím nevyřešil. Peristaltické pumpy proto musely být opuštěny.

V jednotkách Potok-7 a Potok-9 používáme vysokotlaká dávkovací pístová čerpadla s asynchronním motorem. Bereme standardní německé. Sami jim vyrobíme plastovou hlavu. Tato čerpadla vám umožňují pracovat ze země a zvedat pouze hadice k podlaze. V Čitě byla jednotka Potok-9 použita k vyplnění 14. patra, zatímco jednotka byla dole.

Hlavní myšlenka: proporce všech složek se volí předem, při míchání roztoku. Během provozu se přívod komponent přes potrubí pryskyřice a potrubí roztoku nezmění. Hustota je regulována přívodem vzduchu. Z přístrojového vybavení vám hustotu pěny ukáže pouze tlakoměr vzduchového potrubí.

Nyní přejdeme k míchání a pěnění, těm procesům, které jsem na začátku článku vynechal.

Takže kvalita míchání.

Budu se opakovat. Jedna ze složek potřebných pro výrobu katalyzátoru na bázi močovinové pěny (UFC). Čím lépe distribuujeme molekuly katalyzátoru po objemu pryskyřice, tím méně ji budeme potřebovat a tím lépe bude materiál vypadat. Chemická reakce bude probíhat stejnou rychlostí, polymerní řetězce budou mít přibližně stejnou délku a během polymerace nedojde k žádnému vnitřnímu pnutí vedoucímu k dalšímu smršťování. Kolik kyseliny je potřeba? Pěnidlo udržuje pěnové bubliny asi 15-20 minut, poté začnou praskat, což znamená, že polymerace by měla proběhnout za 10-15 minut.

V instalacích GZHU „Foam-2000“, „Standard“ se nejprve vytvoří proud pěny, poté se do ní vstřikuje pryskyřice a mechanicky se míchá stlačeným vzduchem.

V jednotkách Potok se roztok nejprve smíchá s pryskyřicí pomocí stlačeného vzduchu bez tvorby bublin a teprve poté se tato směs napění. Co je jednodušší?

Představte si, že musíte rovnoměrně rozdělit viskózní kapalinu na nejtenčí stěny lepivých bublin (stěna jedné bubliny je současně stěnou tří nebo čtyř sousedních) mechanickým mícháním, aniž byste zničili pěnu. Není to snadný úkol. S největší pravděpodobností v zásadě neproveditelné.

Na druhou stranu smíchejte obě kapaliny.

Porovnejte se.

Ale toto je spekulativní srovnání. Pokud mám pravdu, mělo by existovat digitální potvrzení. Kolik kyseliny tedy používají různé rostliny? Při srovnání uvedu dva poměry: procento kyseliny v roztoku (s přihlédnutím k různé tvrdosti vody) a poměr dodaného roztoku k pryskyřici (s přihlédnutím k viskozitě pryskyřice). Ty. se stejným procentem kyseliny v roztoku, pokud je dodáno více roztoku ve vztahu k pryskyřici, bude odpovídajícím způsobem zapotřebí více kyseliny na jednotku hmotnosti pryskyřice.

GZhU, „Foam-2000“ - 1–2% kyselina v roztoku, poměr 1,5–2,5 / 1 roztok / pryskyřice.

"Standard" - 5% kyselina v roztoku, poměr 1,5-2,5 / 1 roztok / pryskyřice.

"Proud" - 0,5 - 1% kyselina v roztoku, poměr 1-1,5 / 1 roztok / pryskyřice.

Myslím, že další komentáře jsou zbytečné.

Promluvme si lépe o pěnění.

Už jsem vám řekl, jak se v instalacích GZhU získává pěna. Pokud však nedošlo k sekundárnímu pěnění, nebylo možné získat penoizol. Co je sekundární pěnění? Když se do proudu pěny přidá pryskyřice (buď tryska, nebo aerosol) a další mechanické míchání se stlačeným vzduchem, některé bubliny prasknou. V tomto případě se roztok obsažený ve stěně bubliny smísí s vodným roztokem polymeru (pryskyřice) a vytvoří se nová bublina. To se provádí třením o stěny hadice. Například přemýšlejte o tom, jak pomocí pěny v holicím šálku vytvořit pěnu. Stlačený vzduch hraje roli kartáče a role šálku je stěna hadice. Čím více bublin praskne a znovu se vytvoří, tím lepší bude smíchání roztoku s pryskyřicí, tj. čím delší je přívodní hadice, tím lépe. Ale zde existují omezení. Omezením je výkon kompresoru. Při určité délce hadice vzduch ztrácí energii, překonává tření o stěny hadice a přestává mísit pěnu s pryskyřicí, ale jednoduše pohybuje pěnou podél hadice k východu. V tomto případě pokračuje destrukce bublin na rozhraní hadice / pěna, tj. prostě ztratíme část pěny. V tomto případě kapalina vytvořená na stěnách hadice nevytváří nové bubliny a nepohybuje se rychlostí toku pěny, ale pomalu stéká po prameni, pokud existuje přirozený sklon, polymerizuje a ucpává hadici . Recept se zdá být jednoduchý. Musíte jen nasadit výkonnější kompresor. Ale není tomu tak. Při nadbytku vzduchu se v pěně objevují vzduchové kapsy, které zhoršují kvalitu pěny. V ideálním případě potřebujeme jen tolik vzduchu, kolik chceme získat pěnu.

Jednotky „Foam-2000“ a „Standard“ pracují na principu sekundárního zpěnění.

Kvalita pěny závisí na velikosti a rovnoměrnosti bublin. Čím déle a s větší energií mícháme pěnu, tím menší a hladší jsou bubliny. Ale v každém případě, bez ohledu na to, jak moc mícháte pěnu štětcem, nemůžete získat pěnu, která by byla srovnatelná s pěnou obsaženou v plechovkách na holení. K tomu je nutné změnit způsob pěnění.

V nastavení streamu jsme změnili způsob. Nejprve smícháme dvě tekutiny se vzduchem pod tlakem bez pěnění a část vzduchu se v tekutině rozpustí. Při pohybu podél hadice tlak klesá a kapalina se vaří s tvorbou drobných bublin v celém objemu současně. Zbytek vzduchu přidává do kapaliny pěnu sekundárním napěněním. Navíc má vzduch více kinetické energie než v jiných instalacích, protože dodává se s velkým tlakem. Proto potřebujeme kompresor s nižší spotřebou vzduchu a máme příležitost jej zabudovat do jednotky („Stream-7).

Dokumenty

Nejprve musíte zaregistrovat formu aktivity. Můžete pracovat ve formě fyzické osoby (individuální podnikatel) nebo právnické osoby (LLC). Vše záleží na plánech podnikatele, rozsahu výroby. Každá forma má své vlastní možnosti a omezení, ale práce ve formě LLC vám umožní spolupracovat i s velkými stavebními společnostmi a velkoobchodními a maloobchodními řetězci.

Při registraci jsou uvedeny kódy OKVED-2.

23.99.6 „Výroba minerálních tepelně a zvukově izolačních materiálů a výrobků“.

22.23 „Výroba plastových výrobků používaných ve stavebnictví“.

22.29 „Výroba ostatních plastových výrobků“.

32.9 „Výroba výrobků nezařazených do jiných kategorií“.

K zahájení obchodního projektu není nutná certifikace. Polymer se vyrábí v souladu s TU 2254-001-33000727-99 „Tepelně izolační pěnová izolace. Technické podmínky “.

Výhody používání penoizolu

Charakteristickým rysem penoizolu, kterým je kapalná pěna, je schopnost čerpat do jakékoli dutiny.Poté kapalina polymeruje, vysuší, nabere požadovaný tvar a začne plnit určité funkce.

Vynikající výkon není jediným plusem tohoto materiálu. Jeho složení zajišťuje biologickou stabilitu, což znamená, že je zaručeno, že bude po celou dobu své životnosti bez plísní, hub, hmyzu a myší. Ve srovnání s pěnou a skleněnou vlnou udržuje teplo lépe asi o 10%. Nehoří, proto je ideální z hlediska požární bezpečnosti. Je také propustný pro páry, což znamená, že umožňuje ponechat přebytečnou vlhkost venku.

Zařízení pro penoizol

Pro průmyslovou výrobu izolace je třeba zakoupit následující zařízení:

- kompresor a napájecí zdroj;

- zařízení na výrobu zkapalněného plynu a kapaliny, včetně čerpacího systému pro dodávku pěny a roztoku;

- skládací formy na nalévání;

- nádoby na výrobu směsi;

- velký stůl pro balicí materiál.

V této konfiguraci je možné vyrábět listový a kapalný penoizol.

V prodeji jsou zařízení ruské, ukrajinské a zahraniční produkce. Modely se navzájem liší cenou, technickými vlastnostmi - včetně stupně automatizace procesů. Existují mobilní a stacionární instalace.

Zařízení a komponenty pro výrobu penoizolu., Rostliny UPG, pryskyřice VPS-G, pěnící činidlo ABSK, kyselina ortofosforečná.

Cena dohodou Koupit

Zařízení si můžete vyrobit sami - potřebné výkresy a schémata jsou v prodeji.

Při výběru techniky je lepší hledat prodejce, který školí personál zákazníka v instalaci. Zařízení musí být zaručeno.

Složení a použití

Hlavní složkou penoizolu je polymer - močovinová pryskyřice.

Pro výrobu penoizolu použijte:

- polymerní močovinová pryskyřice;

- tužidlo;

- pěnivý prostředek;

- voda speciálně připravená pro tento proces.

Hotový penoizol je velmi podobný suflé. Při kontaktu se vzduchem tuhne a vyplňuje mezery ve stavebních konstrukcích, což vytváří účinek tepelné a zvukové izolace místnosti.

Výroba penoizolu může být zahájena na stávajícím hotovém zařízení nebo sestavena ručně podle výkresů. Snadné použití vám umožňuje pracovat s penoizolem po celý rok, bez ohledu na klimatické podmínky. Tímto materiálem lze izolovat střechy, stropy, stěny, základy a příčky.

Samotný výrobní proces není příliš obtížný, takže si můžete izolační materiál připravit doma. Mít skromné zkušenosti s výstavbou, potřebné znalosti a vysoce kvalitní instalaci je výroba penoizolu vlastními rukama skutečným úkolem.

Zařízení na výrobu penoizolu se skládá z:

- čerpadlo pro dodávání řešení;

- pěnové čerpadlo;

- generátor pěny;

- kompresor;

- zdroj napájení.

Výroba penoizolu k prodeji organizacím třetích stran nebo kupujícím může být nastavena v interiérech, ale efektivní možností (úspora na dopravních službách) by byla výroba konkrétně na staveništi pomocí pěnového generátoru.

Zařízení na výrobu penoizolu na moderním trhu zastupují různí výrobci. Široký výběr ruského a ukrajinského vybavení (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) je představen podnikateli, který se rozhodl zahájit výrobu penoizolu.

Pěnová izolační jednotka Foam 2000 DMU Okamžitě je nutné rozhodnout, za co je jednotka zakoupena. Pokud plánujete izolovat svůj dům a několik objektů pro své příbuzné a přátele, není nutné kupovat drahé vybavení, ale snažte se dodržet malý rozpočet.

Alternativně si můžete vyrobit plynovo-kapalinovou nebo pneumohydraulickou instalaci.

Možná vás bude zajímat článek o tom, jak izolovat stěny penoizolem.Přečtěte si článek o izolaci domů pomocí penoizolu zde.

Suroviny

Produkt se vyrábí napěněním polymerní pryskyřice podle vyvinuté receptury. V závislosti na vzorci mohou být do směsi přidány přísady, ale hlavní složky jsou stejné.

- Syntetická močovino-formaldehydová pryskyřice.

- Pěnivý prostředek. Vyžadováno pro stabilní tvorbu pěny.

- Katalyzátor (tvrdidlo). Urychluje proces kalení.

- Voda s teplotou ne nižší než + 20 ° С.

Najít a koupit potřebné suroviny nebude problém.

Existují obecně přijímané normy týkající se receptu, ale podnikatel si může vytvořit svůj vlastní izolační vzorec. Je lepší kontaktovat odborníka na stavbu, i když informace najdete sami - na Runetu je dostatek online zdrojů, fór o tomto tématu.

Počáteční komponenty pro výrobu penoizolu

Penoizol svým složením a strukturou patří do třídy močovinových pěn s koeficientem tepelné vodivosti 0,035 - 0,047 W / mK a hustotou 8 - 28 kg / m3. Složení komponent použitých k jeho výrobě je poměrně jednoduché:

- močovinová polymerní pryskyřice;

Toto je hlavní součást. To není neobvyklé a poměrně často se používá při výrobě dřevotřískových a dřevovláknitých desek. Pryskyřice vypadá jako suspenze světle hnědé barvy a skládá se z 55% sušiny, 0,25% formaldehydu a vody. Odkazuje na nehořlavé materiály.

- pěnivý prostředek;

Existuje celá řada odrůd (Morpen, ABSK, Penostorom atd.), Takže lze použít téměř všechny. Svým složením je to málo hořlavá, viskózní hnědá látka s obsahem kyseliny sírové asi 2%.

- kyselina ortofosforečná;

Tato součást v podstatě plní funkce tužidla. Je to hořlavý materiál a má hustotu 50 až 90%.

- voda.

Voda se používá s běžnou vodou z vodovodu.

Dílna na výrobu penoizolu

Chcete-li uspořádat podnikání, budete potřebovat pokoj o rozloze 70-90 čtverečních. m, rozdělena na výrobní dílnu, sklad, místnost pro zaměstnance, administrativní kancelář a koupelnu. Měl by být umístěn mimo obytné oblasti. Je nutné provádět komunikace na území mini továrny.

Dílna je vybavena napájením 220V a dobrým ventilačním systémem. To je nezbytné, protože při sušení izolačních desek se uvolňují zdraví škodlivé látky (ve složení syntetické pryskyřice je obsažen fenol-formaldehyd).

Sklad bude skladovat suroviny a hotové zboží. V místnosti stojí za to umístit kovové regály.

Areál by měl být vybaven vchodem pro auto pro vykládku a nakládku.

Jak vybavit dílnu?

Mini-produkce penoizolu jako podniku bude vyžadovat nákup technického vybavení. Standardní linka na výrobu plechového materiálu zahrnuje následující sadu zařízení:

- kompresor,

- instalace plyn-kapalina,

- skládací formy,

- kontejnery na komponenty,

- balicí stůl.

Nákup sušicí komory není nutný, protože směs za normálních podmínek tuhne.

K výrobě penoizolu přímo na staveništi budete potřebovat téměř stejnou sadu strojů - s výjimkou tabulek pro balení a formy. Mobilní zařízení na výrobu plynu a kapalin a kompaktní míchací nádrže na suroviny provádějí všechny nezbytné technologické kroky. Pokud jde o náklady, technické vybavení podniku mimo pracoviště bude vyžadovat méně financí.

Cena zařízení na výrobu penoizolu je nízká. Workshop můžete plně vybavit za 100 000 rublů. I výkonné zařízení nebude stát více než 300 000 rublů. Je možné organizovat aktivity na výrobu tepelného izolátoru na stavbách, aniž byste utratili dokonce 70 000 rublů.

Personál

Chcete-li zajistit výrobu, musíte najmout 3 lidi, z nichž jeden bude senior v obchodě. Ten je zodpovědný za koordinaci ostatních pracovníků, sledování jejich činnosti a školení. Je to vedoucí pracovník, kterého je třeba poslat na stáž k prodejci vybavení.

K organizaci prodeje je vyžadován manažer prodeje. Setká se a bude jednat o dodávkách se zástupci stavebních a velkoobchodních a maloobchodních společností.

K dodání surovin do závodu a hotových výrobků zákazníkům je nutný řidič.

Účetní se bude zabývat administrativou a přípravou podkladů pro daňové úřady. Je lepší najmout ho na outsourcing (kontaktování účetní firmy).

Výhody a nevýhody

Navenek je penoizol podobný marshmallow cookies. Na dotek příjemný lehký porézní bílý materiál si zachovává svoji pružnost a pevnost po několik desetiletí. Odborníci na stavbu zaznamenávají následující výhody materiálu:

- Nízký koeficient tepelné vodivosti. Díky tomuto ukazateli je Penoizol jedním z nejlepších ohřívačů na trhu.

- Vysoká přilnavost k většině stavebních materiálů a vynikající penetrace pěny. Tyto faktory usnadňují aplikaci izolace jak na velké plochy, tak na různá těžko dostupná místa, včetně skrytých dutin ve stěnách a střechách. Materiál dobře padne na vodorovné, svislé i šikmé plochy.

- Odhadovaná životnost je 55-75 let. Výsledek byl získán výpočty a rozsáhlými testy, ale analýza kontrolních vzorků, které sloužily po dobu 10-20 let, to potvrzuje.

- Vysoká propustnost par. Tato vlastnost umožňuje izolaci „dýchat“ a odstraňovat přebytečnou vlhkost z jejího objemu. Tím se zabrání hromadění vlhkosti - živné půdy pro plísně a patogenní mikroorganismy. Současně se v prostorách udržuje příjemné mikroklima.

- Neatraktivita pro škůdce: hmyz a hlodavce. Penoizol se stává přirozenou překážkou jejich šíření.

- Odolný vůči otevřenému ohni a vysokým teplotám. Při zahřívání penoizol na rozdíl od jiných pěnových materiálů nevydává toxické látky.

- Odolný vůči rozpouštědlům a jiným aktivním chemikáliím.

Izolace má řadu nevýhod.

- Časem náchylný k objemovému smršťování;

- Při aplikaci může vydávat nepříjemný zápach a zasychá. To naznačuje nízkou kvalitu použitých rozpouštědel a pojiv, ale nemá to vliv na konečnou kvalitu izolace. Jen po dobu prací na tepelné izolaci bude nutné obydlí opustit.

Před zakoupením kompozice pro stříkání je lepší věnovat pozornost vůni.

Komu bychom měli hotový výrobek prodat?

3 hlavní skupiny spotřebitelů močovinové pěny:

- stavební společnosti, opravárenské a stavební společnosti;

- maloobchodní prodejny a velkoobchodní a maloobchodní řetězce prodávající stavební výrobky, stavební trhy;

- soukromé osoby.

V počáteční fázi je důležité využít všechny možné distribuční kanály - je nutné upoutat pozornost potenciálních kupujících na nový produkt. Nejpohodlnější možností je však získat kontrakt na velké dodávky izolace. Proto by měla být věnována velká pozornost jednáním se stavebními společnostmi.

Penoizol je sezónní. Stavba se aktivně provádí v teplé sezóně. Velké stavební projekty se samozřejmě provádějí v zimě, ale obecně objem stavebních prací za studena znatelně klesá.

Fáze technologie výroby listového penoizolu

- Příprava formulářů.

- Nalévání tekutého penoizolu.

- Expozice po dobu 2-3 hodin.

- Demontáž forem a držení „kostek“ materiálu po dobu 3 hodin.

- Primární řezání na listy.

- Sušení.

- Dokončovací práce, balení, skladování, expedice.

Zdálo by se, že vše je jednoduché a jasné. Výroba deskové pěny je nicméně složitější technologií než lití na místě, které vyžaduje pečlivé dodržování spotřeby komponent, teploty a režimu sušení.

Přibližná míra spotřeby penoizolových složek pro vyplnění formuláře, objem 1m3

- Močovino-formaldehydová pryskyřice - 22 kg.

- Pěnidlo - 0,2 kg.

- Vytvrzovací katalyzátor (kyselina fosforečná) - 0,3 kg.

- Voda z vodovodu nebo průmyslová voda - empiricky.

První věc, kterou musíte začít s výrobou penoizolu, je vhodná místnost. Pokud jsou plánovány objemy průmyslové výroby, bude zapotřebí místnost o rozloze 250-500 m2, která by měla vyhovovat následujícím výrobním oblastem:

- Sklad surovin.

- Prostor pro vyplňování formulářů.

- Sušící sekce.

- Místo pro předběžné a dokončovací řezání a balení.

- Sklad hotových výrobků.

Vlastnosti výrobního procesu

K realizaci technologického procesu (lití, demontáž forem, řezání, stohování na regálech, krájení na velikost, balení atd.) Bude zapotřebí personál v počtu tří osob.

Kromě toho musí být výrobní oblast „teplá“. Na sušicí sekci jsou kladeny zvláštní požadavky na teplotní režim. Takže na místě nalévání musí být udržována teplota alespoň 15 stupňů Celsia a na místě sušení alespoň 20 až 28 stupňů Celsia.

Protože proces sušení trvá tři dny, měla by teplota v sušicím prostoru postupně stoupat, počínaje prvním dnem 20 stupňů a poslední den 28 stupňů. Nalévací a sušicí plochy by měly mít účinné zásobování a odsávání.

Při sušení na stojanech by hotové desky penoizolu neměly mít „uzavřené“ zóny. To znamená, že přístup vzduchu je zajištěn ze všech stran desek. Je nutné vysoce kvalitní sušení, aby nedocházelo k pozdějšímu smrštění a vůně formaldehydu úplně zmizela. Jeho doba trvání závisí na teplotě vzduchu v místnosti, relativní vlhkosti, stupni výměny vzduchu a množství vody použité k výrobě penoizolu.

Formy pro nalévání desek jsou čtyři stěny z pozinkované oceli, které jsou navzájem spojeny pomocí rychloupínacích zámků. Spodní část formy je paleta, na kterou je položen plech z pozinkované oceli, načež jsou na ni instalovány stěny. Uvnitř není forma ničím rozmazaná.

Penoizol má jednu nevýhodu - v procesu intenzivního sušení je možné smrštění, proto se zpočátku „kostka“ hotového materiálu nařezává na listy větších rozměrů, než je požadováno. A po finálním sušení je každý list veden speciální řezačkou, upravenou „na velikost“, která odstraňuje „tolerance“ (přebytek) s přesností na jeden milimetr.

Z počátečního bloku se tedy získá asi 7 listů o rozměrech 1200x600x100 milimetrů - 0,5 m3 hotové izolace, které jsou baleny do termální fólie v balení po 7 kusech.

Odřezky a další zbytky vznikající při řezání a výrobě pěnových desek se drtí na drobky, balí se do pytlů a používají se jako zásyp tepelné izolace. To znamená, že je možné charakterizovat výrobu listového penoizolu. Jak úplně zbytečné.

Je třeba poznamenat, že pokud lze použít tekutý penoizol, a to i při opravách a rekonstrukcích budov a konstrukcí, pak se plošný materiál používá hlavně při stavbě nových budov.