Procesbeskrivelse

Behovet for miljøvenligt udstyr til behandling af kemisk affald er opstået i vores samfund i lang tid. De første pyrolysekedler begyndte at køre i slutningen af det nittende århundrede. Og oprettelsen af moderne pyrolyseenheder løste flere problemer på én gang:

- økologisk komponent;

- evnen til at akkumulere forbrændingsresultaterne

- økonomisk fordel.

Imidlertid er det økonomiske aspekt af brugen af pyrolyse designet til fremtiden. Pyrolyse er en ganske dyr fornøjelse. Det kræver passende udstyr og specielt uddannet personale.

Men i drift er pyrolyseanlæggene praktisk talt autonome. Enhederne kræver kun elektricitet for at starte, kedlens videre drift udføres på bekostning af de ressourcer, der produceres under forbrændingsprocessen. Samtidig kan overskuddet af genereret energi og damp bruges til husholdningsformål og omdirigere dem til forsyningsnetværk.

I Rusland er pyrolyse lige begyndt at vinde popularitet, mens der i Europa ikke en eneste stor virksomhed kan klare sig uden pyrolyseenheder. Der er en hel del grunde til et sådant krav om pyrolyse:

- en affaldsfri måde at behandle affald og alle former for industriel forurening på;

- effektivitetsniveauet fra pyrolyse er 90%;

- muligheden for at opnå nye forbindelser, genanvendelige materialer;

- skabelse af uerstattelige ressourcer såsom syntetisk olie

- opnåelse af kulbrinter, organiske syrer og andre kemiske grundstoffer;

- kilde til varmeforsyning til virksomheder.

Baseret på valget af råmaterialer til forarbejdning kan pyrolysereaktionen fortsætte under forskellige temperaturforhold. Slutresultatet vil også variere i sammensætningen af kemiske grundstoffer.

Afhængig af ovnens opvarmningstemperatur og de yderligere pyrolysekomponenter opdeles destillationen normalt i to typer: tør og oxidativ.

Oxidativ pyrolyse

Denne type pyrolyse kan kaldes den mest miljøvenlige og produktive. Det bruges til at behandle genanvendelige materialer. Reaktionen finder sted ved høje temperaturer. For eksempel blandes det i pyrolyse af metan med ilt, den delvise forbrænding af stoffet frigiver energi, som varmer det resterende råmateriale til en temperatur på 16.000 ºС.

Oxidativ pyrolyse bruges til at neutralisere industriaffald med et højt olieindhold. Og også til forarbejdning af plast, gummi og andre materialer, der ikke egner sig til naturlig nedbrydning i det naturlige miljø.

”Oxidativ pyrolyse gør det muligt at behandle råmaterialer med forskellige konsistenser. Herunder materialer i flydende og luftformig tilstand ”.

Princippet om drift af en langvarig pyrolyse kedel

Langvarigt brændende pyrolysekedler vinder betydelig popularitet og især i de områder, hvor der ikke er adgang til gas

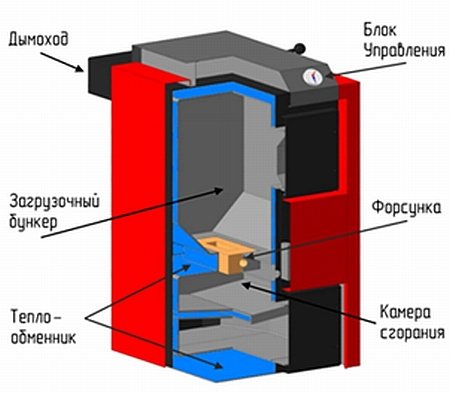

Driften af udstyret er baseret på nedbrydning af organisk brændsel (brænde) under forhold med høj temperatur og iltmangel efterfulgt af forbrænding af de frigivne pyrolysegasser. Da processen betinget kan opdeles i to faser, bruges en ildkasse med to rum til dens strømning. Brændstof placeres i lastekammeret, som begynder at brænde. Forbrændingsprocessen bliver glat til termisk nedbrydning på grund af den begrænsning af adgangen til ilt, der er nødvendig til forbrændingen. Høj temperatur og lav iltkoncentration fører til dannelse af nedbrydningsprodukter: koks og pyrolysegas. Sidstnævnte, der kommer ind i det andet kammer, gennemgår forbrænding allerede under betingelserne for adgang til sekundær luft.Den leveres oftere med magt ved hjælp af en blæser eller en røgudstødning. Forbrændingsprocessen finder sted ved temperaturer over 1000 ° C. Fra forbrændingsprodukterne overføres varme til væsken, der fylder varmeveksleren. De sidste gasformige produkter fra processen fjernes gennem skorstenen. I dag betragtes langvarig pyrolysekedler som det mest effektive og økonomiske varmeudstyr. Kedlens komplekse to-kammer design forklarer dens høje pris. Effektiviteten, som er den højeste blandt varmeenheder, giver dig mulighed for hurtig tilbagebetaling af kedlen.

Typer af tør pyrolyse

Tør pyrolyse er en af de mest krævede i branchen. Med dets hjælp opnås brændstof, forskellige kemiske forbindelser, og genanvendelige materialer gøres uskadelige. Ved anvendelse af forskellige temperaturregimer for pyrolyse opnås gas, flydende og faste forbrændingsprodukter.

Opvarmning af kedlen til en maksimal temperatur på 5500 ºС betragtes som en lavtemperaturtilstand. Ved sådanne temperaturer forekommer der næsten ingen dannelse af gas. Arbejdet er rettet mod produktion af halvkoks (i industrien bruges de aktivt som brændstof) og harpikser, hvorfra der efterfølgende fremstilles kunstig gummi.

Forløbet af pyrolyse ved temperaturer fra 550 til 9000 ºС betragtes som lav temperatur, men faktisk, i betragtning af de tekniske muligheder, tilhører det den gennemsnitlige temperaturregime. Dens anvendelse anbefales, når det er nødvendigt at producere pyrolysegas og faste sedimenter. I dette tilfælde kan råmaterialet omfatte fraktioner af uorganisk oprindelse.

Forløbet af pyrolyse ved temperaturer over 9000 ° C betragtes som en reaktion ved høj temperatur. Drift af kedlen ved en maksimal temperatur på 9000 ºC muliggør opnåelse af faste materialer (koks, trækul osv.) Med en lav andel af emitteret gas.

Destillation under anvendelse af højere temperaturforhold er nødvendig for at opnå overvejende luftformige stoffer. Den praktiske fordel ved højtemperaturregimet er, at de resulterende gasser kan bruges som brændstof.

”Pyrolyse ved høj temperatur er ikke kræsen med hensyn til indholdet af forarbejdede råmaterialer. Når du bruger tilstanden med lav temperatur, skal alle forberedelsestrin følges, herunder tørring og sortering. "

Pyrolyse. reference

Pyrolysetyper

Oxidativ pyrolyse - processen med termisk nedbrydning af industriaffald under deres delvise forbrænding eller direkte kontakt med forbrændingsprodukterne. Denne metode er anvendelig til bortskaffelse af mange affald, inklusive dem "ubelejlige" til forbrænding eller forgasning: tyktflydende, pastaagtigt affald, våde sedimenter, plast, slam med højt askeindhold, jord forurenet med brændselsolie, olier og andre forbindelser, og meget støvet affald.

Desuden kan affald indeholdende metaller og deres salte, der smelter og antændes ved normale forbrændingstemperaturer, affaldsdæk, knuste kabler, bilskrot osv., Gennemgå oxidativ pyrolyse.

Den oxidative pyrolysemetode er en lovende retning til eliminering af fast industriaffald og spildevand.

Tør pyrolyse... Denne metode til termisk behandling af affald sikrer deres yderst effektive neutralisering og anvendelse som brændstof og kemiske råmaterialer, hvilket bidrager til skabelsen af lavaffalds- og ikke-affaldsteknologier og den rationelle anvendelse af naturressourcer.

Tør pyrolyse er en termisk nedbrydningsproces uden ilt. Resultatet er en pyrolysegas med en høj brændværdi, et flydende produkt og en fast kulstofholdig rest. Afhængigt af temperaturen, ved hvilken pyrolysen fortsætter, adskiller den sig:

1. Pyrolyse ved lav temperatur eller halvkoksning (450–550 ° C).Denne type pyrolyse er kendetegnet ved et maksimalt udbytte af flydende og faste (semi-koks) rester og et minimalt udbytte af pyrolysegas med maksimal forbrændingsvarme. Metoden er velegnet til produktion af primær harpiks - et værdifuldt flydende brændstof og til forarbejdning af understandard gummi til monomerer, som er råmaterialet til sekundær dannelse af gummi. Halvkoks kan bruges som energi og husholdningsbrændstof.

2. Medium temperatur pyrolyse eller koksdannelse ved medium temperatur (op til 800 ° C) giver mere gas med lavere brændværdi og mindre flydende rester og koks.

3. Pyrolyse ved høj temperatur eller koksdannelse (900–1050 ° C). Her er der et minimumsudbytte af flydende og faste produkter og en maksimal produktion af gas med en minimum brændværdi - brændstof af høj kvalitet, der er egnet til langdistance transport. Som et resultat reduceres mængden af harpiks og indholdet af værdifulde lette fraktioner i den.

Metoden med tør pyrolyse bliver mere og mere udbredt og er en af de mest lovende metoder til bortskaffelse af fast organisk affald og isolering af værdifulde komponenter fra dem på det nuværende stadium af udviklingen af videnskab og teknologi.

Hydrocarbonpyrolyse

Processen med pyrolyse af kulbrinter (800 900 ° C) (gashydrocarboner, lige benzin, atmosfærisk gasolie) er den vigtigste kilde til produktion af ethylen og en af hovedkilderne til produktion af propylen, divinyl, benzen og et tal af andre produkter. Processen med pyrolyse (krakning) af olie- og gasråmaterialer blev patenteret i 1877 af en russisk ingeniør, kemiker Alexander Aleksandrovich Letniy.

Træpyrolyse

Under pyrolysen af træ (450-500 ° C) dannes et antal stoffer, såsom: kul, methylalkohol, eddikesyre, acetone, harpiks osv. Rusland er et af de rigeste lande i skovene. Derfor blev verdens bedste træpyrolyseskoler dannet og drevet i Rusland. Deres bidrag har modtaget verdensomspændende anerkendelse.

Pyrolyse af affald og affald

Der er projekter til destruktion af husholdningsaffald ved hjælp af pyrolyse. Vanskeligheder med tilrettelæggelsen af pyrolyse af dæk, plast og andet organisk affald er ikke forbundet med selve pyrolyseteknologien, som ikke adskiller sig fra teknologien til termisk behandling af andre faste materialer.

Problemet er, at det meste affald indeholder fosfor, klor og svovl. Svovl og fosfor i oxideret form er flygtige og skader miljøet. Klor reagerer aktivt med organiske pyrolyseprodukter med dannelsen af vedvarende toksiske forbindelser (for eksempel dioxiner).

At fange disse forbindelser fra røg er ikke billigt og har sine egne kompleksiteter. Problemet med at genbruge slidte bildæk og ude af drift gummiprodukter er af stor økologisk og økonomisk betydning for alle udviklede lande i verden. Og uerstatteligheden af naturlige råolie råvarer dikterer behovet for at bruge sekundære ressourcer med maksimal effektivitet.

Dæk og polymerer er værdifulde råmaterialer som et resultat af deres behandling ved pyrolyse ved lav temperatur (op til 500 ° C), flydende carbonhydridfraktioner (syntetisk olie), carbonrest (carbon black), stålkabel og brændbar gas opnås. På samme tid frigøres 270 kg sod og 450 kg giftige gasser til atmosfæren, hvis 1 ton dæk forbrændes.

Fordele ved pyrolyseplanter:

1. Der opnås praktisk taget fuldstændig udnyttelse af materiale og energiressourcer af fast affald og energiautonomi i hele den teknologiske cyklus.

2. Da termisk nedbrydning sker uden lufttilgang, er der ingen betingelser for dannelse af giftige forbindelser som dioxin, furan, benzopyren osv.

3.Det lukkede kredsløb, udstyrets kompakthed og miljøvenlighed bestemmer muligheden for at placere en sådan virksomhed inden for grænserne for enhver by.

4. I betragtning af at mineralkomponenten i MSW - økologisk ren slagge efter varmebehandling - kan bruges til vejarbejder, kan denne teknologi klassificeres som fuldstændig affaldsfri.

5. Disse installationer gør det muligt at drage fordel af salg af fremstillede produkter (damp, elektricitet) i modsætning til de produktionsfaciliteter, der fungerer i dag, hvor driftsomkostningerne betydeligt overstiger indtægterne fra salg, og virksomhedernes rentabilitet er baseret på betalinger fra befolkningen til affaldsbehandling.

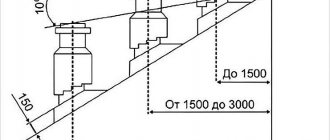

For pyrolyseanlæg er der ikke behov for at bygge kapitalstrukturer og høje skorstene. Enhederne kan monteres under et skur eller i lette hangarer på en betonbase.

Materialet blev udarbejdet på baggrund af oplysninger fra RIA Novosti og åbne kilder

Fast affaldspyrolyse

Miljøvenlig affaldsbehandling er et af nøgleområderne for pyrolyse. Disse enheder kan reducere den antropogene faktors negative indvirkning på miljøet betydeligt.

Under pyrolyse nedbrydes bioaktive stoffer, smeltes ikke tungmetaller. Efter termisk nedbrydning i pyrolysekedler er der praktisk talt intet uanvendt affald, hvilket gør det muligt at reducere området betydeligt til deres yderligere opbevaring.

Så for eksempel forbrænding af 1 ton dæk forurener vi atmosfæren med 300 kg sod. Derudover frigives ca. 500 kg giftige stoffer i luften. Genbrug af det samme materiale i pyrolyseanlæg gør det muligt at bruge gummi til energiformål, få genanvendelige materialer til yderligere produktion og reducere skadelige emissioner markant.

Det er muligt at reducere den skadelige effekt på miljøet takket være et flertrinsbehandlingssystem. I pyrolyseprocessen går affald gennem fire faser af bortskaffelse:

- indledende tørring

- revner

- efterforbrænding af resterne af forarbejdning i atmosfæren

- oprensning af de opnåede gasformige stoffer i specielle absorbere.

Pyrolyseanlæg giver dig mulighed for at behandle affald:

- træ forarbejdning virksomheder;

- farmaceutisk industri;

- bilindustrien;

- Elektroteknik.

Pyrolysemetoden håndterer med succes polymerer, spildevand og husholdningsaffald. Negerer indvirkningen på olieprodukter. Perfekt til bortskaffelse af organisk affald.

Den eneste ulempe ved pyrolyseenheder findes i behandlingen af råmaterialer indeholdende klor, svovl, fosfor og andre giftige kemikalier. Halveringstidsprodukterne af disse grundstoffer under påvirkning af temperaturen kan kombineres med andre stoffer og danne toksiske legeringer.

Essensen af pyrolysekedlen

En sådan pyrolysekedel kaldes også en gasgenerator. Essensen af arbejde ved pyrolyse-forbrænding: under påvirkning af høje temperaturer og i forhold til iltmangel nedbrydes fast brændstof (brunkul, kulbriketter) til flygtige partikler. Det viser sig den såkaldte pyrolysegas. Temperaturindikatorer til varmeudstyr 200-800 grader. Denne kemiske reaktion bidrager til bedre opvarmning og tørring af brændstof i kedlen, opvarmning udføres, som går i retning af luftforbrænding.

Fig. 2

Den høje temperatur fremmer blandingen af ilt med den emitterede pyrolysegas. Som et resultat brænder gassen. Termisk energi genereres fra den brændende gas. Det skal bemærkes, at pyrolysegas også interagerer med aktivt kul under dens forbrænding. Derfor forlader røggasserne praktisk talt ingen skadelige komponenter, når de forlader kedlen. De er snarere en blanding af kuldioxid og vanddamp. Den resulterende CO2 frigives i miljøet tre gange mindre end efter driften af konventionelle emissioner fra kul eller trækedler.Disse enheder betragtes som miljøvenlige, forurener ikke miljøet.

Enheder af denne type fungerer på kul og træbrændstof. Hvis du bruger rå brændstof af dårlig kvalitet, mister varmeren sin effekt op til 50%. Sådan brændstof brænder dårligt, ryger, opvarmes lidt og forkorter kedlens og skorstenens levetid.

Fordele ved pyrolyseenheder:

- effekt reguleres fra 30% til 100%;

- rengørings- og vedligeholdelsesprocessen er enkel;

- lavt brændstofforbrug

- brændstoftilførsel pr. dag kun en gang

- en stor mængde brændstof brænder sammen på én gang;

- brugen af rå brændstof fra en kulkedel, hvis fugtighedsindhold ikke er højere end 20%.

Ulemper:

- dyrt varmeanordning;

- har brug for elektricitet.

Hver type brændstof brænder forskelligt. Med hensyn til kulbrændstof brænder brændstof på 8 timer og sort brændstof på 10 timer. Med pyrolysekedler er besparelser mulige, selv under hensyntagen til ulemper som behovet for elektricitet, ikke lave omkostninger. Elektricitet er nødvendig for at drive blæseren, men den har kun brug for 85 watt for at køre (ligesom en almindelig pære). Hvis dette er et problem, vil dieselgeneratoren håndtere det.

Træpyrolyse

Denne procedure kaldes også trærevnedannelse, og den stammer fra Rusland. Prototypen på den moderne enhed blev opfundet af vores kulbrændere i umindelige tider. For at få trækul uden adgang til luft antændte de træ under et jordlag.

I dag er denne proces meget mere perfekt og finder sted i flere faser. Revner begynder, når de opvarmes til 2000 ºС. På dette stadium frigøres en stor mængde kulilte. Hvis du fortsætter med at brænde det i atmosfæren, vil du være i stand til at få en enorm mængde energi.

Derefter opvarmes kedlen til 5000 ºС. I dette temperaturregime opnås methanol, harpikser, acetone og eddikesyre. Det producerer også hårdt kulstof, bedre kendt som trækul.

Funktioner af træpyrolyse

En sådan pyrolyse er en procedure til forbrænding af træ uden tilstedeværelse af luft, udført ved en temperatur på ca. 5000 grader. Eddikesyre, acetone, methanol og også harpiks er værdifulde produkter opnået i løbet af en sådan interaktion. Særlige ved denne kemiske reaktion er, at trækul kan bruges som et fremragende brændstof til at fremskynde mange kemiske interaktioner.

En sådan pyrolyse er en proces, der begynder at forekomme ved to hundrede grader Celsius ledsaget af en reaktion med frigivelsen af en blanding af carbonoxider. Med den efterfølgende forbrænding af produkter i en atmosfære af ilt i atmosfæren observeres en stigning i det samlede kalorieindhold.

Træpyrolyse er et separat afsnit i kemi, der fortjener detaljeret overvejelse og undersøgelse.