| Navn | Nøglefunktioner |

| Væske | Den mest almindelige. Det bruges til varmeisolering af forskellige strukturer, til reparationer. Udfylder revner og huller. Kan tilberedes på stedet. |

| Kornet (thermovata) | Den fremstilles ved at knuse polymeren i fraktioner på 10-15 mm. Økonomisk under installationen. Penoizol i granulat i volumen er 2 gange højere end den mængde arkpolymer, der opnås under produktionen. De fylder hulrummene mellem væggene, når de lægger gulvet. |

| Ark | Isolering hældes i en speciel form, skæres, når den er klar, tørres og behandles yderligere. Det er monteret på ydersiden af husets vægge, fastgjort med dyvler. Det kan også lægges på gulvet (mellem bjælkerne). |

Indikatorer og fordele ved penoizol

Populariteten af urinstof skyldes den lave pris og egenskaber:

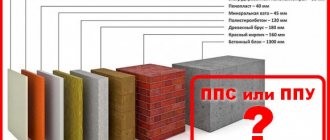

- Lav varmeledningsevne (0,041 W / m2 * K). For at sikre god varmeisolering er et smalt lag af skumisolering tilstrækkeligt (mindst 10 cm).

- Høj støjabsorption, op til 65%. Selv et smalt lag af byggemateriale løser problemet med lydisolering.

- God brandmodstand. Isolationen hører til G-1 antændelighedsklasse med B-2 antændelighedskategori. Polymeren smelter ikke, men fordamper uden at frigive skadelige toksiner. Ryger svagt.

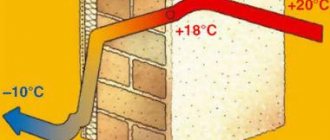

- Hygroskopicitet. Luft kan passere gennem skummet, egenskaben med dampgennemtrængelighed gør det muligt for væggene at "trække vejret".

- Kemisk neutralitet over for forskellige komponenter, herunder organiske opløsningsmidler.

- Biostabilitet. Svamp og skimmel vokser ikke på penoizol, mus / rotter gnaver det ikke.

Varmeisolering med flydende skum - penoizol.

Anvendelsesområdet for urinstofskum - skumaske som varmelegeme er meget bredt:

- isolering af hule vægge: træhuse, træhuse med isolering til sidespor, hule lommer i murværk;

Video: Varmeisolering af væggen i et rammehus med flydende skum - penoizol.

- gulvisolering, for eksempel hvis huset ligger på bunker med ventileret underjordisk

- isolering af lofter

Video: Påfyldning af gulv og loft med flydende skum - penoizol.

- isolering af loftet tag

- isolering af industrielle kølekamre og containere;

- isolering af industrielle lokaler.

ulemper

Penoizol har følgende ulemper.

For det første absorberer det fugt og giver det ikke væk. Penoizol er ret modstandsdygtig over for fugt, men denne funktion tillader ikke brugen af isolering, når afretning af fundamentet.

For det andet giver materialet et sediment i området 0,1-5%.

For det tredje river penoizol let - den har lav trækstyrke.

For det fjerde er det kun muligt at anbringe isolering ved en positiv temperatur (mindst + 5 ° C). Kun i dette tilfælde får du skum af høj kvalitet til at fylde hulrum.

Hvis ark og granulær penoizol ikke udsender farlige stoffer, kan det i flydende form fordampe skadelige toksiner. Arbejdstagerne har det bedre at have beskyttelsesudstyr.

Hvad er penoizol

Det er et porøst materiale, der ligner skum. Men i modsætning til ham er penoizol elastisk: efter presning er den i stand til at tage sin oprindelige form. Det indeholder også mindre porøse celler. Den nye polymer kaldes flydende skum på grund af ligheden i struktur og eksterne data, men processen med dets oprettelse er fundamentalt anderledes.

Sammensætningen af penoizol inkluderer kemiske komponenter: phosphorsyre, urinstofharpiks og et skummiddel. Disse forbindelser kommer i visse proportioner ind i trykluftindretningen beregnet til syntese. Som et resultat af kemiske reaktioner opnås en masse i form af skum.Stigende i volumen fylder det eventuelle revner, revner, mellemrum mellem strukturer.

Udstyr til produktion af penoizol og udseendet af det opnåede materiale

Hvide blodpropper og gelélignende konsistens ligner ekspanderet polystyren, men adskiller sig i en finmasket struktur. Besidder:

- fremragende varmeisoleringsegenskaber;

- modstandsdygtighed over for fugt og brand

- miljøvenlighed

- elasticitet;

- evnen til tæt at lukke huller og huller.

Installation af isolering udføres ved sprøjtning ved hjælp af en speciel enhed. Med en lille mængde arbejde bruges penoizol i cylindre. Den nye polymer bruges til varmeisolering af vægge, gulve og lofter, fyldning af lofter mellem gulve.

Når komponenterne kombineres i de krævede forhold, hærder penoizol ikke med det samme. Processen går gradvist:

- efter 10-15 minutter sætter skummet sig lidt;

- efter 1-4 timer hærder det;

- efter 2-3 dage bliver det grundigt solidt og erhverver de nødvendige kvaliteter.

Når det påføres på overfladen, ligner det polyurethanskum. Sprøjteknologi antager et sømløst lag af varmeisolering, som gør det muligt at behandle geometriske strukturer.

Vigtig! Det nye materiale anvendes i byggeri i mange lande, da høj varmeisolering kombineres med lave omkostninger til dets fremstilling. Installationen af isoleringen udføres hurtigt, arbejdshastigheden øges med 4-5 gange, og brugen i lette, lette konstruktioner gør materialet endnu mere efterspurgt.

Penoizol produktionsteknologi

- I en separat beholder blandes 3 ingredienser: vand, et skummiddel og en reaktionskatalysator. Urea-formaldehydharpiks hældes i den anden beholder. Derefter kommer det ind i blandingen under påvirkning af trykluft.

- Komponenterne blandes grundigt, indtil en blanding dannes, svarende i konsistens til en soufflé. Det resulterende materiale kaldes flydende penoizol, dvs. det er allerede egnet til brug på byggepladser.

- Den flydende masse hældes i forme i forskellige størrelser. Hærdning finder sted ved stuetemperatur, varer op til 3 timer (afhængigt af form, størrelse og specifik opskrift) i gennemsnit 30-40 minutter.

- De resulterende isoleringsplader skæres i separate plader i overensstemmelse med de krævede dimensioner.

- Urea skum er belagt med en beskyttende forbindelse, der øger styrke og brandmodstand.

- Det færdige produkt pakkes og opbevares.

Beskrivelse af flydende skum - penoizol.

Urea-isolering - skumplast bestående af 98% luft og 2% urinstof-formaldehydharpiks med omtrent det samme antal både åbne og lukkede porer. Strukturen af dets flydende skum svarer til den velkendte marengs-type soufflé, og langtfra forveksler mange mennesker det med ekspanderet polystyren (polystyren), men ved nærmere eftersyn gættes et materiale, der er helt forskelligt fra skum. Andre navne på isolering er mipora, flydende skum - penoizol, flydende isolering, urinstofskum, bipor og mettemplast.

Video: Udseende af flydende skum - penoizol og dets mekaniske egenskaber.

Hvad du har brug for for at komme i gang

En penoizolvirksomhed kan startes uden seriøs investering. Udstyret er billigt, og de vigtigste udgifter hver måned vil blive brugt på køb af råvarer og aflønning af personale.

Tabel 1. Startomkostninger for Penoizol-forretningen.

| Forbrugsvarer | pris, gnid. |

| tjek ind | 20 tusind |

| Lokaler til leje, 90 kvm. m | 25 tusind |

| Udstyr | 200 tusind |

| Råvarer (i en måned ved fuld belastning) | 230 tusind |

| Løn, 6 personer | 190 tusind |

| Yderligere udgifter | 100 tusind |

| i alt | 765 tusinder |

Beregningerne er relevante for en by med en befolkning på op til 1-1,5 millioner mennesker. Yderligere omkostninger inkluderer regninger, reklamefremme, forberedelse af lokaler osv.Beløbet for skattefradrag er ikke inkluderet i beregningen.

Så lad os overveje den klassiske ordning til produktion af penoizol ved hjælp af en GZhU-installation.

Harpiks hældes i en tank.

I en anden tank, en opløsning af OFA og overfladeaktivt middel. Forholdene er omtrent ens: 1% OFA og 1% overfladeaktivt middel (afhænger af indstillingen og af vandets hårdhed).

En centrifugalpumpe leverer løsningen til skumgeneratoren. Komprimeret luft fra kompressoren kommer også ind der. Skumkoncentratet er et rør fyldt med metal- eller plastnet, spåner, kugler fra lejer og andet affald, der tjener et formål - at skabe det størst mulige overfladeareal. Luftbobler dannes nøjagtigt ved grænsen til miljøet. Husk barndomsoplevelsen med en ring, som vi dyppede i sæbevandskum og derefter blæste ind i den for at få sæbebobler.

Ved skumgeneratorens udløb dannes en strøm af sæbevandskum, hvori harpiksen injiceres enten i en stråle eller aerosol. Harpiksen leveres også af en centrifugalpumpe. Derefter bevæger blandingen af sæbevandskum og harpiks sig langs en slange med en diameter på 35 til 45 mm og en længde på 10 til 20 m og blandes samtidig. Sæbeskummet indeholder allerede en katalysator (CFC), som fremskynder polymeriseringen af harpiksen, der er kommet på boblens vægge. Når slangen er kommet ud, vil skummet polymerisere.

Ulemper ved installationen:

a) skumgenerator:

1.I skumgeneratoren under et tryk på 2-2,5 atm. der tilføres opløsning og trykluft, som gradvis komprimerer fyldstoffet, hvilket igen fører til forringelse af skumdannelsen. Det er nødvendigt konstant at overvåge, at fyldstoffet er jævnt fordelt i skumgeneratoren (dette gælder ikke kuglerne fra lejerne ).

2. I tilfælde af tilstopning af udløbsslangen, knæk eller modtrykket af skummet, når det hældes i hulrummet, kan der dannes højt tryk i det, og noget af harpiksen kan komme ind i skumgeneratoren. Der polymeriserer det sikkert, og du får en tang, der er vanskelig at rengøre.

3. Dybest set bruger denne type skumgeneratorer sammenfiltret metalnet, som er stærkt påvirket af OFC. Hvis du tog udstyret seriøst og satte i rørene et importeret maske, resistent over for OFC, som tjente i lang tid, nu fordi. er ikke længere på markedet. Du risikerer at se fyldstoffet smuldres i støv efter 2 måneders arbejde.

b) PUMPER: centrifugalpumper bruges i installationer af GZHU-typen. Disse pumper skaber et maksimalt tryk på 4 atm. og på samme tid falder deres produktivitet til nul.

1. Den største ulempe ved disse pumper er afhængigheden af ydeevne af modtrykket. Hvis der f.eks. Skabes modtryk ved slangens udløb, bøjer du slangen ved et uheld, og beslutter at hæve slangen med 2-3 meter ved udfyldning af hulrum osv. , så vil pumperne på opløsningslinjen og på harpikslinjen ændre deres ydelse ujævnt, fordi disse væsker har forskellige viskositeter. Derfor kan du garantere, at du ALDRIG opnår den rigtige andel mellem mørtel og harpiks. Andelen flyder altid. I praksis betyder dette, at du nogle steder vil have let og skørt skum (fra mangel på harpiks og overskydende OFA), og nogle steder vil det være tungt og blødt (fra et overskud af harpiks og mangel på OFA ). Og nogle steder vil skummet falde på grund af den store mangel på OFK. (Polymerisationsreaktionen er langsom, og boblerne har tid til at kollapse).

2. "METTEM" fremstillede løberen og pumpehovedet langs linjen med en opløsning af rustfrit stål. Hvis du alligevel beslutter at købe en falsk til GZHU, og siden ikke mere, alt andet, der sælges af GZHU, er forfalskninger og plagiering, kræver hovedet på centrifugalpumpen langs linjen med den rustfri stålopløsning. Ellers vil OFK hurtigt "spise" din pumpe.

c) Dårlig blanding.

d) Ujævn skumdannelse.

Jeg vil dvæle ved disse to punkter senere.

Lad os nu gå videre til installationer af FOAM-2000-typen.

Den største fordel ved installationer af denne type i forhold til GZhU er fraværet af en skumgenerator. I dem skabes skum på grund af turbulente strømme af vand og luft i slangen, når de gnides mod slangens vægge. Derefter injiceres harpiks i skumstrømmen, ligesom i GZHU, og blanding finder sted i udløbsslangen. Og da der ikke er nogen skumgenerator, er der ingen ulemper forbundet med det.

På grund af det faktum, at der bruges centrifugalpumper i PENE-2000, er ulemperne ved at opretholde den krævede andel og følsomhed over for modtryk identiske med GZHU's.

Den ukrainske installation "Standard" fungerer efter samme princip som "PENA-2000". Fyrene, der fremstiller og sælger det, hævder, at dette er en ny generation af enheder. Jeg er nødt til at skuffe. Den eneste forskel mellem denne enhed og "FOAM-2000" er brugen af en tandhjulspumpe langs harpikslinjen.

Er det godt eller dårligt?

På den ene side er det godt. I hvert øjeblik ved du, hvor meget harpiks der bruges i en tidsenhed. Og det er alt. Der er ingen andre positive aspekter her. Skumdensiteten og kvaliteten bestemmes af forholdet mellem mængden af vand, luft og harpiks. Ændring af modtrykket i afgangsslangen ændrer ikke harpiksstrømmen. Og hvad med løsningen? Når alt kommer til alt er der en centrifugalpumpe. Og hvis i et system med to centrifugalpumper med et øget modtryk, faldt produktiviteten af begge pumper proportionalt (med en fejl på grund af den forskellige viskositet af væsker), så i "Standard" vil ændringen i produktivitet kun forekomme langs løsningslinjen, dvs. disproportionen vil være større.

Faktisk er det blevet forsøgt at rette tonehøjde mere end én gang. NST-firmaet har en enhed under mærket PENA-2000 med en skruepumpe langs harpikslinjen. Vladimir (direktør Andrey Konovalov) har arbejdet i mange år på sit eget anlæg med en tandhjulspumpe i harpikslinjen. Men hvis Andrei brugte en asynkron motor med en gearkasse som drev til en tandhjulspumpe, fulgte de ukrainske brødre en simpel sti - de leverede en elektrisk boremaskine som et drev. Jeg kender dette drev. Vi brugte i installationerne "STREAM 6". En børstet motor er meget mere følsom over for spændingsstød. Selv ved at indstille potentiometeret til en bestemt position kan du ikke være sikker på, at næste gang du tænder for det, får du det krævede antal omdrejninger. Derfor blev opfinderne tvunget til at sætte et omdrejningstæller på den elektriske boremaskine og bruge en stabilisator (som forresten ikke er inkluderet i sættet). Desværre er der ingen feedback der. De der. Når motorhastigheden ændres, viser enheden dig trofast numrene. Spørgsmålet er, hvor ofte vil du se på skærmen under drift?

Så de forsøger at give os en tvungen foranstaltning, når vi bruger kollektormotorer (installation af et omdrejningstæller), for et nyt ord i produktionen af penoizol. Ligesom Dale Carnegie: “Hvis du har en citron, så lav limonade ud af den.” Standarden annonceres som en enhed med variabel kapacitet. FANTASTISK. Især for en nybegynder.

Jeg vil afsløre en frygtelig hemmelighed. Ved produktion af penoizol er variabel produktivitet ikke nødvendig og endda meget skadelig. Hvis du ønsker at modtage normalt materiale, skal du stræbe efter at opretholde stabiliteten af ALLE PARAMETRE. Derfor opnås materialet af højeste kvalitet i værkstederne og ikke på byggepladsen.

Jeg undskylder læseren for at have givet så meget opmærksomhed til standardinstallationen, selvom den ikke fortjener det. Det er bare, at skaberne af denne installation udfører meget aggressiv reklame, som folk, der først besluttede at begynde at producere penoizol, let kan bukke under.

Hvordan løses problemerne med stabil levering af komponenter på Potok-anlægget?

For det første besluttede vi, at ved produktionen af penoizol er det vigtigste, stabiliteten i levering af komponenter gennem Resin-linjen og Solution-linjen. Dette løser mange problemer.

Først og fremmest er det let på forhånd at vælge den krævede minimumskoncentration af skummiddel og syre, hvilket igen:

1. Det har en gavnlig effekt på kvaliteten af det producerede skum.

2. Gør produktets densitet forudsigelig.

3. Reducerer omkostningerne ved materiale.

Til dette formål anvendte vi Potok-6-enheden peristaltiske pumper med eget design. De viste gode resultater, men løste ikke nogle af problemerne. Det maksimale tryk, de kunne skabe, var 6 atm. I betragtning af at dette er arbejdstrykket med vores metode til skumdannelse, gjorde pumperne det kun muligt at fylde i horisonten med installationen med et maksimalt overskud på 3-4 m. Desuden er kvaliteten af det forbrugsmateriale (gummirør ) lod meget tilbage at ønske. Det var muligt at følge vejen for valg af rør af bedre kvalitet, for eksempel forstærket silikone eller polyurethan, men dette løste ikke problemet med manglende arbejdstryk. Derfor måtte peristaltiske pumper opgives.

I enhederne Potok-7 og Potok-9 bruger vi højtryksdoseringsstempelpumper med en asynkron motor. Vi tager de standardtyske. Vi laver et plasthoved til dem selv. Disse pumper giver dig mulighed for at arbejde fra jorden og kun løfte slanger til gulvet. I Chita blev Potok-9-enheden brugt til at fylde 14. sal, mens enheden var i bunden.

Hovedideen: proportionerne af alle komponenter vælges på forhånd, når opløsningen blandes. Under drift er tilførslen af komponenter gennem harpiksledningen og gennem opløsningsledningen uændret. Densitet reguleres af lufttilførsel. Af instrumenteringen er det kun luftmåleren, der viser dig skumdensiteten.

Lad os nu gå videre til blanding og skumdannelse, de processer, som jeg udeladte i begyndelsen af artiklen.

Så blandekvaliteten.

Jeg gentager mig selv. En af komponenterne, der kræves til produktion af urinstofskum, er en katalysator (UFC). Jo bedre vi fordeler katalysatormolekylerne over harpiksens volumen, jo mindre har vi brug for det, og jo bedre vil materialet være. Den kemiske reaktion vil forløbe i samme hastighed, polymerkæderne vil have omtrent samme længde, og under polymerisationen vil der ikke være nogen indre spændinger, der fører til yderligere krympning. Hvor meget syre er der brug for? Skummidlet holder skumboblerne i ca. 15-20 minutter, hvorefter de begynder at sprænge, hvilket betyder, at polymeriseringen skal finde sted på 10-15 minutter.

I installationer GZHU, "Foam-2000", "Standard", dannes der først en strøm af skum, derefter injiceres harpiks i det og omrøres mekanisk ved hjælp af trykluft.

I Potok-enhederne blandes opløsningen først med harpiksen ved hjælp af trykluft uden dannelse af bobler, og først derefter opskummes denne blanding. Hvilket er lettere?

Forestil dig, at du har brug for at fordele en tyktflydende væske jævnt over de tyndeste vægge af klæbende bobler (væggen på en boble er samtidig væggen til tre eller fire tilstødende) ved mekanisk omrøring uden at ødelægge skummet. Ikke en let opgave. Principielt sandsynligvis upraktisk.

På den anden side blandes de to væsker.

Sammenlign dig selv.

Men dette er en spekulativ sammenligning. Hvis jeg har ret, skal der være digital bekræftelse. Så hvor meget syre bruger forskellige planter? Ved sammenligning vil jeg angive to forhold: procentdelen af syre i opløsningen (under hensyntagen til vandets forskellige hårdhed) og forholdet mellem den leverede opløsning og harpiksen (under hensyntagen til harpiksens viskositet). De der. med den samme procentandel syre i opløsningen, hvis der tilføres mere opløsning i forhold til harpiksen, vil der følgelig være behov for mere syre pr. enhed af harpiks.

GZhU, "Foam-2000" - 1-2% syre i opløsning, 1,5-2,5 / 1 opløsning / harpiksforhold.

"Standard" - 5% syre i opløsning, 1,5-2,5 / 1 opløsning / harpiksforhold.

"Strøm" - 0,5-1% syre i opløsning, 1-1,5 / 1 opløsning / harpiksforhold.

Yderligere kommentarer synes jeg er overflødige.

Lad os tale bedre om skumdannelse.

Jeg har allerede fortalt dig, hvordan skum opnås i GZhU-installationer. Men hvis der ikke var nogen sekundær skumdannelse, kunne penoizol ikke opnås. Hvad er sekundær skumdannelse? Når der tilsættes harpiks til skumstrømmen (enten stråle eller aerosol) og yderligere mekanisk omrøring med trykluft, sprænger nogle af boblerne. I dette tilfælde blandes opløsningen i boblens væg med en vandig polymeropløsning (harpiks) og skaber en ny boble. Dette gøres ved friktion mod slangens vægge. Overvej f.eks. At lave skum i en barberkop ved hjælp af en børste. Børstens rolle spilles af trykluft, og koppens rolle er slangens væg. Jo flere bobler der brister og dannes igen, jo bedre bliver blandingen af opløsningen med harpiksen, dvs. jo længere forsyningsslangen er, jo bedre. Men der er begrænsninger her. Begrænsningen er kompressorkapaciteten. Ved en bestemt længde af slangen mister luften energi, overvinder friktion mod slangens vægge og stopper med at blande skummet med harpiksen, men flytter blot skummet langs slangen til udløbet. I dette tilfælde fortsætter ødelæggelsen af bobler ved slangen / skumgrænsefladen, dvs. vi mister bare noget af skummet. I dette tilfælde danner væsken, der dannes på slangens vægge, ikke nye bobler og bevæger sig ikke med hastigheden af skumstrømmen, men strømmer langsomt ned i en ved, hvis der er en naturlig hældning, polymeriserer og tilstopper slangen . Opskriften ser ud til at være enkel. Du skal bare sætte en mere kraftfuld kompressor i. Men dette er ikke tilfældet. Med et overskud af luft vises luftlommer i skummet, hvilket forringer kvaliteten af skummet. Ideelt set har vi kun brug for så meget luft, som vi ønsker at få skum.

Enhederne "Foam-2000" og "Standard" fungerer på princippet om sekundær skumning.

Skummets kvalitet afhænger af boblenes størrelse og ensartethed. Jo længere og med mere energi vi blander skummet, jo mindre og glattere boblerne. Men under alle omstændigheder, uanset hvor meget du rører skummet med en børste, kan du ikke få skum, der kan sammenlignes med det skum, der er indeholdt i barberdåser. Til dette er det nødvendigt at ændre metoden til skumning.

I Stream-indstillingerne har vi ændret vejen. Vi blander først to væsker med luft under tryk uden skumdannelse, og en del af luften opløses i væsken. Når man bevæger sig langs slangen, falder trykket, og væsken koger med dannelsen af små bobler gennem hele volumenet på samme tid. Resten af luften tilfører skum til væsken ved sekundær skumning. Desuden har luften mere kinetisk energi end i andre installationer, fordi leveres med stort tryk. Derfor har vi brug for en kompressor med et lavere luftforbrug, og vi har mulighed for at bygge den ind i installationen ("Stream-7).

Dokumenter

Først skal du registrere en form for aktivitet. Du kan arbejde i form af en person (individuel iværksætter) eller en juridisk enhed (LLC). Det hele afhænger af iværksætterens planer, produktionens omfang. Hver form har sine egne muligheder og begrænsninger, men arbejde i form af en LLC giver dig mulighed for at samarbejde selv med store byggefirmaer og engros- og detailkæder.

Ved registrering registreres OKVED-2-koder.

23.99.6 "Produktion af mineralvarme og lydisolerende materialer og produkter".

22.23 "Fremstilling af plastprodukter, der anvendes i byggeriet".

22.29 "Fremstilling af andre plastprodukter".

32.9 "Fremstilling af produkter, der ikke er omfattet af andre kategorier".

Certificering er ikke påkrævet for at starte et forretningsprojekt. Polymeren fremstilles i overensstemmelse med TU 2254-001-33000727-99 “Varmeisolerende skumisolering. Tekniske forhold ".

Fordele ved at bruge penoizol

Et træk ved penoizol, som er et flydende skum, er evnen til at blive pumpet ind i ethvert hulrum.Derefter polymeriserer væsken, tørrer, tager den ønskede form og begynder at udføre bestemte funktioner.

Fremragende ydeevne er ikke det eneste plus af dette materiale. Dens sammensætning sikrer biologisk stabilitet, hvilket betyder, at det er garanteret, at det er fri for skimmel, svampe, insekter og mus gennem hele dets levetid. Sammenlignet med skum og glasuld bevarer den varmen med ca. 10% bedre. Det brænder ikke, derfor er det ideelt set med hensyn til brandsikkerhed. Det er også dampgennemtrængeligt, hvilket betyder, at det gør det muligt at efterlade overskydende fugt udenfor.

Udstyr til penoizol

Til industriel produktion af isolering skal du købe følgende udstyr:

- kompressor og strømforsyning;

- et gas-flydende anlæg til flydende gas, herunder et pumpesystem til levering af skum og opløsning;

- sammenklappelige former til hældning;

- beholdere til fremstilling af en blanding;

- stort bord til emballeringsmateriale.

I denne konfiguration er det muligt at fremstille ark og flydende penoizol.

Til salg er der udstyr med russisk, ukrainsk og udenlandsk produktion. Modellerne adskiller sig fra hinanden i pris, tekniske egenskaber - inklusive graden af procesautomatisering. Der er mobile og stationære installationer.

Udstyr og komponenter til produktion af penoizol., UPG-planter, VPS-G-harpiks, ABSK-skummiddel, orthophosphorsyre.

Forhandlet pris Købe

Du kan selv fremstille udstyret - de nødvendige tegninger og diagrammer er til salg.

Når du vælger en teknik, er det bedre at kigge efter en sælger, der træner kundens personale i installationen. Udstyret skal garanteres.

Sammensætning og anvendelse

Hovedkomponenten i penoizol er en polymer - urinstofharpiks.

Til fremstilling af penoizol anvendelse:

- polymer urinstofharpiks;

- hærder;

- skummende middel;

- vand specielt forberedt til processen.

Den færdige penoizol svarer meget til soufflen. Kommer i kontakt med luft, størkner den og fylder hulrum i bygningskonstruktioner, hvilket skaber effekten af varme og lydisolering af rummet.

Produktionen af penoizol kan startes på det eksisterende færdige udstyr eller samles manuelt i henhold til tegningerne. Brugervenlighed giver dig mulighed for at arbejde med penoizol hele året, ikke afhængigt af klimatiske forhold. Tag, lofter, vægge, fundamenter og skillevægge kan isoleres med dette materiale.

Selve fremstillingsprocessen er ikke særlig vanskelig, så du kan forberede det isolerende materiale derhjemme. At have beskeden erfaring med konstruktion, den nødvendige viden og installation af høj kvalitet, hvilket gør penoizol med egne hænder er en reel opgave.

Udstyr til produktion af penoizol består af:

- løsning pumpe;

- skum pumpe;

- skum generator;

- kompressor;

- Strømforsyning.

Produktionen af penoizol til salg til tredjepartsorganisationer eller købere kan oprettes indendørs, men en effektiv mulighed (besparelse på transporttjenester) ville være at producere den direkte på byggepladsen ved hjælp af en skumgenerator.

Udstyr til produktion af penoizol på det moderne marked er repræsenteret af forskellige producenter. Et bredt udvalg af russisk og ukrainsk udstyr (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) præsenteres for en iværksætters opmærksomhed, der har besluttet at begynde at producere penoizol.

Skumisolerende enhed Skum 2000 DMU Det er straks nødvendigt at beslutte, hvad enheden købes til. Hvis du planlægger at isolere dit hus og flere objekter til dine slægtninge og venner, er det ikke nødvendigt at købe dyrt udstyr, men prøv at holde det inden for et lille budget.

Alternativt kan du lave dig selv en gas-væske eller pneumohydraulisk installation.

Du kan være interesseret i en artikel om, hvordan man isolerer vægge med penoizol.Læs artiklen om isolering i hjemmet med penoizol her.

Råmateriale

Produktet fremstilles ved skumning af en polymerharpiks ifølge en udviklet opskrift. Afhængig af formlen kan tilsætningsstoffer tilsættes sammensætningen, men hovedkomponenterne er de samme.

- Syntetisk urinstof-formaldehydharpiks.

- Skumningsmiddel. Krævet for stabil skumdannelse.

- Katalysator (hærder). Fremskynder hærdningsprocessen.

- Vand med en temperatur ikke lavere end + 20 ° С.

At finde og købe de nødvendige råvarer vil ikke være et problem.

Der er almindeligt accepterede standarder for opskriften, men en forretningsmand kan godt skabe sin egen isoleringsformel. Det er bedre at kontakte en byggeekspert, selvom du selv kan finde oplysninger - der er nok online ressourcer, fora om dette emne på Runet.

Indledende komponenter til produktion af penoizol

Ved sin sammensætning og struktur tilhører Penoizol klassen af urinstofskum med en varmeledningskoefficient på 0,035 - 0,047 W / mK og en densitet på 8 - 28 kg / m3. Sammensætningen af de komponenter, der anvendes til dets produktion, er ret enkel:

- urinstofpolymerharpiks;

Dette er hovedkomponenten. Det er ikke ualmindeligt og bruges ganske ofte til produktion af spånplader og fiberplader. Harpiksen ligner en suspension af lysebrun farve og består af 55% tørstof, 0,25% formaldehyd og vand. Henviser til ikke-brændbare materialer.

- skummende middel;

Der er ganske mange varianter af det (Morpen, ABSK, Penostorom osv.), Så næsten enhver kan bruges. På grund af dets sammensætning er det et lavt brændbart, tyktflydende brunt stof med et svovlsyreindhold på ca. 2%.

- orthophosphorsyre;

Denne komponent udfører i det væsentlige funktioner som en hærder. Det er et brændbart materiale og har en densitet på 50 til 90%.

- vand.

Vandet bruges sammen med almindeligt ledningsvand.

Penoizol produktionsværksted

For at organisere en virksomhed skal du have et værelse med et areal på 70-90 kvm. m, opdelt i et produktionsværksted, et lager, et personalelokale, et administrativt kontor og et badeværelse. Det skal placeres væk fra boligområder. Det er nødvendigt at udføre kommunikation på mini-anlæggets område.

Værkstedet er udstyret med en 220V strømforsyning og et godt ventilationssystem. Sidstnævnte er nødvendigt, for når der tørres med isoleringsark frigøres sundhedsskadelige stoffer (phenolformaldehyd er til stede i sammensætningen af syntetisk harpiks).

Lageret opbevarer råvarer og færdige varer. Det er værd at placere metalreoler i rummet.

Lokalerne skal være udstyret med en bilindgang til losning og lastning.

Hvordan udstyre en workshop?

Miniproduktion af penoizol som virksomhed kræver køb af teknisk udstyr. Standardlinien til produktion af arkmateriale inkluderer følgende sæt udstyr:

- kompressor,

- installation af gas-væske

- sammenklappelige former,

- beholdere til komponenter

- pakning bord.

Køb af et tørrekammer er ikke påkrævet, da blandingen størkner under normale forhold.

For at fremstille penoizol lige på byggepladsen har du brug for næsten det samme sæt maskiner - med undtagelse af tabeller til emballering og formularer. Et mobilt gas-flydende anlæg og kompakte tanke til blanding af råmaterialer udfører alle de nødvendige teknologiske trin. Med hensyn til omkostninger kræver det tekniske udstyr til offsite-virksomheden mindre finansiering.

Prisen på udstyr til produktion af penoizol er lav. Du kan udstyre værkstedet fuldt ud til 100.000 rubler. Selv kraftigt udstyr koster ikke mere end 300.000 rubler. Det er muligt at organisere aktiviteter til produktion af en varmeisolator på byggepladser uden at bruge engang 70.000 rubler.

Personale

For at servicere produktionen skal du ansætte 3 personer, hvoraf den ene er senior i butikken. Sidstnævnte er ansvarlig for at koordinere resten af arbejdstagerne, overvåge deres aktivitet og træning. Det er seniorarbejderen, der skal sendes på praktikophold til udstyrssælgeren.

En salgschef er forpligtet til at organisere salg. Han vil mødes og forhandle forsyninger med repræsentanter for bygge- og engrossalg og detailvirksomheder.

En driver er nødvendig for at levere råvarer til anlægget og færdige varer til kunderne.

Revisoren vil håndtere papirarbejde og forberedelse af papirer til skattemyndighederne. Det er bedre at ansætte ham til outsourcing (kontakte et regnskabsfirma).

Fordele og ulemper

Udad svarer penoizol til skumfiduscookies. Behageligt at røre ved, let, porøst hvidt materiale bevarer sin elasticitet og styrke i flere årtier. Byggeeksperter bemærker følgende fordele ved materialet:

- Lav koefficient for varmeledningsevne. Denne indikator gør Penoizol til et af de bedste varmelegemer på markedet.

- Høj vedhæftning til de fleste byggematerialer og fremragende skumindtrængning. Disse faktorer letter anvendelsen af isolering både over store områder og på forskellige svært tilgængelige steder, herunder skjulte hulrum i vægge og tag. Materialet passer godt på vandrette, lodrette og skrå overflader.

- Den anslåede levetid er 55-75 år. Resultatet blev opnået ved beregninger og store tests, men analysen af kontrolprøver, der tjente i 10-20 år, bekræfter det.

- Høj dampgennemtrængelighed. Denne egenskab gør det muligt for isoleringen at "trække vejret" og fjerne overskydende fugt fra dens volumen. Dette forhindrer ophobning af fugt - en yngleplads for skimmelsvamp og patogene mikroorganismer. Samtidig opretholdes et behageligt mikroklima i lokalerne.

- Utiltrækkende for skadedyr: insekter og gnavere. Penoizol bliver en naturlig barriere for deres spredning.

- Modstandsdygtig over for åben ild og høj temperatur. Ved opvarmning udsender penoizol ikke giftige stoffer i modsætning til andre skummaterialer.

- Modstandsdygtig over for opløsningsmidler og andre aktive kemikalier.

Der er en række ulemper forbundet med isoleringen.

- Over tid tilbøjelige til volumetrisk krympning;

- Kan afgive en ubehagelig lugt, når den påføres og tørrer. Dette indikerer den lave kvalitet af de anvendte opløsningsmidler og bindemidler, men påvirker ikke den endelige kvalitet af isoleringen. Bare for arbejdet med varmeisolering skal boligen efterlades.

Det er bedre at være opmærksom på lugten, før du køber en sammensætning til sprøjtning.

Hvem skal vi sælge det færdige produkt til?

3 hovedgrupper af urinstofforbrugere:

- byggevirksomheder, reparations- og byggevirksomheder;

- detailbutikker og engros- og detailkæder, der sælger byggevarer, byggemarkeder;

- private personer.

I den indledende fase er det vigtigt at bruge alle mulige distributionskanaler - det er nødvendigt at tiltrække potentielle købers opmærksomhed på det nye produkt. Den mest bekvemme mulighed er dog at få en kontrakt om store isoleringsforsyninger. Derfor skal der lægges stor vægt på forhandlinger med byggefirmaer.

Penoizol-forretningen er sæsonbestemt. Byggeri udføres aktivt i den varme årstid. Selvfølgelig udføres store byggeprojekter om vinteren, men generelt falder volumenet af byggearbejde i kulden mærkbart.

Stadier af teknologi til produktion af ark penoizol

- Forberedelse af formularer.

- Hælde flydende penoizol.

- Eksponering i 2-3 timer.

- Demontering af formularer og hold "materialets terninger" i 3 timer.

- Primær skæring i ark.

- Tørring.

- Efterbehandling, emballering, oplagring, forsendelse.

Det ser ud til, at alt er simpelt og klart. Ikke desto mindre er produktionen af ark penoizol en mere kompleks teknologi end at hælde på stedet, hvilket kræver nøje overholdelse af forbruget af komponenter, temperatur og tørringsregime.

Omtrentlig forbrugsrate for penoizol-komponenter til udfyldning af en formular med et volumen på 1m3

- Urea-formaldehydharpiks - 22 kg.

- Skummiddel - 0,2 kg.

- Hærdningskatalysator (fosforsyre) - 0,3 kg.

- Vand fra hanen eller industrielt vand - empirisk.

Den første ting, du har brug for for at begynde at producere penoizol, er et passende rum. Hvis der planlægges industriproduktionsvolumener, kræves et rum med et areal på 250-500 m2, som skal rumme følgende produktionsområder:

- Råvarelager.

- Område til udfyldning af formularer.

- Tørresektion.

- Websted til indledende og efterbehandling skæring og emballering.

- Færdigvarelager.

Funktioner i produktionsprocessen

For at implementere den teknologiske proces (hældning, adskillelse af formularer, skæring, stabling på stativer, skæring i størrelse, emballage osv.) Kræves personale i mængden af tre personer.

Derudover skal produktionsområdet være "varmt". Særlige krav til temperaturregimet pålægges tørresektionen. Så på hældningsstedet skal en temperatur på mindst 15 grader Celsius opretholdes og på tørringsstedet mindst 20-28 grader Celsius.

Da tørringsprocessen varer tre dage, skal temperaturen i tørrerummet stige gradvist, startende fra 20 grader den første dag og nå 28 grader den sidste dag. Hældnings- og tørringsområder skal have effektiv forsynings- og udsugningsventilation.

Når de tørres på stativer, bør færdige skumplader ikke have "lukkede" zoner. Det vil sige, luftadgang tilvejebringes fra alle sider af pladerne. Tørring af høj kvalitet er nødvendig, så senere krympning ikke vises, og lugten af formaldehyd forsvinder helt. Dens varighed afhænger af lufttemperaturen i rummet, relativ fugtighed, graden af luftudskiftning og den mængde vand, der bruges til produktionen af penoizol.

Forme til hældning af plader er fire vægge af galvaniseret stål, der er forbundet med hinanden ved hjælp af lynlåse. Bunden af formen er en palle, hvorpå der lægges et ark af galvaniseret stål, hvorefter væggene er installeret på den. Inde er formen ikke smurt med noget.

Penoizol har en ulempe - i processen med intensiv tørring er krympning mulig, derfor oprindeligt skæres "terningen" af det færdige materiale i ark af større størrelser end krævet. Og efter endelig tørring føres hvert ark gennem en speciel fræser, justeret "til størrelse", som fjerner "tolerancer" (overskud) med en nøjagtighed på en millimeter.

Fra den oprindelige blok opnås således ca. 7 ark på 1200x600x100 millimeter - 0,5 m3 færdig isolering, der er pakket i termisk film i pakker med 7 stykker.

Rester og andre rester, der genereres under opskæring og fremstilling af skumplader, knuses i krummer, pakkes i poser og bruges til termisk isolering. Det vil sige, det er muligt at karakterisere produktionen af ark penoizol. Hvor helt spildfri.

Det skal bemærkes, at hvis flydende penoizol kan bruges, herunder til reparation og genopbygning af bygninger og strukturer, anvendes arkmateriale hovedsageligt til opførelse af nye bygninger.