Dieser Artikel beschreibt das Konzept der Pellets, ihre Sorten, den Umfang dieser Produkte und natürlich den schrittweisen technologischen Prozess ihrer Herstellung.

Pellet - Dies ist ein Festbrennstoff, der in der Wärmekrafttechnik, beim Heizen von Wohn- und Industriegebäuden verwendet wird und in jüngster Zeit bei Bewohnern von Privathäusern an Beliebtheit gewonnen hat. Die Rohstoffe für seine Herstellung sind: Abfälle aus der Holzindustrie (Sägemehl, Hackschnitzel, Äste, Baumrinde, Platten).

Landwirtschaftliche Abfälle (Schale aus Sonnenblumen, Mais und Buchweizen) werden ebenfalls verwendet. Torf und Stroh sind ebenfalls Rohstoffe. Es ist ein gepresstes zylindrisches Granulat (Länge 10-30 mm, Breite 6-10 mm).

Sie werden unter Druck und hoher Temperatur (250-300 ° C) gepresst. Holzstücke und andere Rohstoffe werden unter Druck und Temperatur mit der natürlichen Substanz Lingine zusammengeklebt, die im Rohstoff selbst enthalten ist.

Die Verwendung von Pellets ist jedoch nicht nur als brennbarer Brennstoff für Kessel beschränkt.

Sie gelten auch:

- In der Tierhaltung (Pellets werden verwendet, um die Böden in Tierräumen zu bestreuen, sie dienen als Einstreu, nehmen Feuchtigkeit gut auf, erwärmen sich und speichern Wärme).

- Bei der Reinigung von Kraftstoffen, Schmiermitteln und technischen Flüssigkeiten in Autowerkstätten, Tankstellen.

- Als Mulchboden (Schutzhülle) für Ihren Gemüsegarten oder Garten.

- Als Brennstoff zum Grillen statt Holzkohle.

- Als Katzenstreu.

- Als Absorptionsmittel zur Reinigung von Schwefelgas.

Haupttypen

Holzpellets

Sie werden in Form von zylindrischen Granulaten aus Holzabfällen (Sägemehl, Späne, Rinde, Platten, minderwertiges Holz) hergestellt. Sie sind in Haushalt und Industrie unterteilt. Haushaltspellets werden aus frischem Sägemehl und Holzspänen hergestellt. Andere Verunreinigungen sind in Industriegranulaten vorhanden. Sie sind hell, bräunlich oder grau.

Eine hellere Farbe weist auf eine hohe Qualität der Pellets hin (eine helle Farbe ist ein Zeichen für die Verwendung von außergewöhnlich gutem Holz ohne Rinde und sauberes Sägemehl). Sie sind am beliebtesten zum Heizen von Privathäusern, da diese Art von Pellets den niedrigsten Aschegehalt aufweist, da sie keinen Staub und keine Holzrinde (bis zu 0,5%) und keine gute Wärmeübertragung enthalten.

Gemüsepellets

Sie werden auch in körniger Form aus landwirtschaftlichen Abfällen (Stroh, Sonnenblumenschalen, Mais und Buchweizenabfällen) hergestellt. Das Endprodukt hat im Allgemeinen eine dunkle Farbe. In Bezug auf die Wärmeübertragung sind diese Körnchen in keiner Weise minderwertig, wenn wir von Pellets aus Sonnenblumenschalen, Mais und Buchweizen sprechen, da Strohpellets in diesem Indikator Holzpellets unterlegen sind.

Gleichzeitig haben Strohpellets ihre Vorteile: eine große Menge an Rohstoffen und niedrige Kosten. Gemüsepellets haben einen höheren Aschegehalt (bis zu 3%) als Holzpellets, daher muss der Kessel häufiger gereinigt werden. Dieser Typ ist für den industriellen Einsatz vorgesehen, da bei der Verbrennung mehr Asche freigesetzt wird.

Torfpellets

Sie werden in Form von Torfgranulat hergestellt, die Farbe ist dunkel. Sie sind auch bei Industrieunternehmen beliebt, da sie gute kalorische, wirtschaftliche und ökologische Eigenschaften aufweisen. Sie haben sich aufgrund ihres erhöhten Aschegehalts bei privaten Verbrauchern nicht verbreitet, da der Kessel nach der Verwendung von Torfpellets sehr häufig gereinigt werden muss.

Vorteile von Pellets gegenüber Holz

Im vorherigen Abschnitt haben wir einige der Vorteile von Pellets beschrieben. Jetzt schlagen wir vor, alle ihre Vorteile im Vergleich zu kostengünstigem Festbrennstoff - Brennholz - hervorzuheben:

- Aufgrund der hohen Dichte und des geringen Feuchtigkeitsgehalts erreicht die spezifische Verbrennungswärme von Pellets 5 kW / kg, während getrocknetes Holz maximal 4,5 kW ergibt.

- Aus den gleichen Gründen beträgt der Wirkungsgrad von Pelletheizkesseln 80-85% gegenüber 75% bei herkömmlichen Holzkesseln.

- Die feine Struktur und Festigkeit des Granulats ermöglichen die Automatisierung des Prozesses der Kraftstoffzufuhr und der Verbrennungssteuerung.

- Da die Hersteller keine chemischen Zusätze zur Herstellung von Granulaten verwenden, ist der Brennstoff dem Holz in Bezug auf die Umweltfreundlichkeit nicht unterlegen.

- Ein niedriger Aschegehalt (für Holzprodukte - 0,5-1%, für Agro-Pellets - bis zu 4%) ermöglicht es, das Intervall zwischen der Reinigung von Wärmeerzeugern auf bis zu 7 Tage zu verlängern.

Ein wichtiger Punkt. Das Holz trocknet innerhalb von 2 Jahren auf einen Feuchtigkeitsgehalt von 15%, sodass Hausbesitzer selten mit frisch geschnittenem Holz trocknen und erhitzen. Die tatsächliche Wärmeübertragung beträgt in diesem Fall 2 bis 2,5 kW / kg, angepasst an den Kesselwirkungsgrad. Wie viel Asche und Ruß bei diesem Prozess erzeugt wird, kann leicht durch tägliche Reinigung des Geräts bestimmt werden.

Pellets haben auch Nachteile. Brennstoff kostet 2,5- bis 3-mal teurer als frisch geschnittenes Brennholz, und der Preis für automatisierte Wärmeerzeuger ist der gleiche wie bei herkömmlichen TT-Kesseln. Der Löwenanteil dieser Kosten entfällt auf den Pelletbrenner und das elektronische Steuergerät.

Sie müssen Pellets in versiegelten Beuteln kaufen oder zu Hause einen trockenen Lagerraum einrichten, z. B. einen geschlossenen Behälter. Im Gegensatz zu Holz zerfallen mit Feuchtigkeit gesättigte Körnchen einfach zu Staub und sind nicht für die weitere Verwendung geeignet.

https://youtu.be/ado5JDtfoSw

Qualitätsanforderungen

Die Hauptanforderungen an die Qualität von Brennstoffpellets sind:

- Das Pellet sollte flach und glatt sein.

- Fehlen von Rissen im Granulat, deren Verziehen und Ablösen.

- Das Pellet muss fest zusammengedrückt werden.

- Das fertige Produkt muss den richtigen Prozentsatz an Feuchtigkeit aufweisen (er darf 15% nicht überschreiten).

- Es ist wünschenswert, dass die Pellets unabhängig von der Art des Brennstoffpellets die gleiche Größe haben (hauptsächlich Hersteller stellen Brennstoffpellets mit einer Länge von 5 mm bis 70 mm und einem Durchmesser von 6 mm bis 10 mm her).

- Das Fehlen oder der geringste Gehalt an Verunreinigungen (Staub, Sand) im Endprodukt, die die Qualität der Pellets beeinträchtigen.

- Farbe. Bei Holzpellets sollte es hell sein (heller - höhere Qualität), da je weniger dunkle oder braune Einschlüsse im Pellet vorhanden sind, desto weniger Rinde und Verunreinigungen es enthält. In Torf- und Pflanzengranulat ist es dunkelgrau oder schwarz.

- Die Pellets sollten frei von Schimmel oder Mehltau sein.

- Es sollten keine Chemikalien vorhanden sein.

Anforderungen an Rohstoffe für die Herstellung

Diese Kriterien sind wenige, aber sie müssen vollständig beachtet werden:

- Die Rohstoffe sollten keine Verunreinigungen (Steine, Staub, Sand, Metallabfälle, Laub) enthalten.

- Es sollte so viele natürliche Klebstoffe wie möglich enthalten (Lingin, Harze und andere Klebstoffe), was den Herstellungsprozess und die Qualität des Endprodukts beschleunigt.

- Rohstoffe sollten nicht sehr nass sein, obwohl dies während des Trocknens korrigiert wird, aber dennoch den Produktionsprozess verlangsamt.

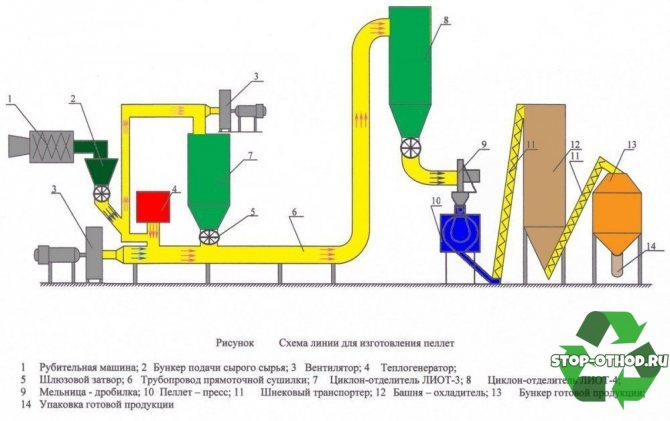

Ausrüstung für die Herstellung von

Die grundlegendste Ausrüstung für die Herstellung von Brennstoffpellets sind:

- Waage für Großverpackungen (500, 1000 kg);

- Packmaschine;

- Bunker für fertige Pellets;

- Band- oder Schaberförderer;

- Rauchabsaugung;

- ein Ventilator zum Entfernen des Aussetzers;

- Kühler;

- Pelletpresse;

- Trocknertrommel;

- Mechanismus zum Laden verarbeiteter Rohstoffe in den Trockner;

- Kessel (Gas oder Sägemehl);

- Rührgerät;

- Hammermühle;

- Brecher (Trommel oder Scheibe);

- Behälter für Rohstoffe mit einem Förderer;

- Zyklone;

- Lufthülsen;

- Schneckenförderer;

- Luftförderer;

Produktionstechnologie

Die wichtigsten technologischen Stufen der Herstellung von Brennstoffpellets sind:

Grobzerkleinerung von Rohstoffen

In diesem Stadium werden große Rohstoffe auf die erforderliche Größe zerkleinert (Länge bis 25 mm, Durchmesser bis 2-4 mm). Dies ist notwendig, um die Arbeit der Pelletpresse zu vereinfachen, da die Pellets umso besser und schneller gebildet werden, je kleiner das Material ist.

Dieser Vorgang wird mit einem Brecher durchgeführt. Das Zerkleinern kann mehrmals durchgeführt werden, wenn es beim ersten Mal nicht möglich war, den erforderlichen Materialanteil zu erreichen. Weiter auf dem Abstreiferförderer tritt das zerkleinerte Rohmaterial in den Mischer und dann in die Trockentrommel ein.

Trocknung von verarbeiteten Rohstoffen

Diese Phase ist eine der Hauptphasen und findet in einer Trockentrommel statt. Heiße Luft wird vom Kessel durch Hülsen in den Kessel eingespeist, wodurch die Feuchtigkeit aus den verarbeiteten Spänen getrocknet wird. Die getrockneten Späne sollten einen Feuchtigkeitsgehalt von mindestens 8% haben, da sehr trockene Rohstoffe im Granulator schlechter zusammenkleben, jedoch nicht mehr als 12%, da die fertigen Pellets im Kessel schlechter brennen.

Während des Trocknens wird die Abluft unter Vakuumwirkung des Absaugers zusammen mit feinen Fraktionen aufgefangen, die zur weiteren Feinzerkleinerung im Zyklon abgelagert werden, und die Abluft wird in die Atmosphäre abgeführt. In diesem Fall tritt ein Teil der kleinsten Fraktionen durch Luftförderer in den Kessel ein.

Feines Zerkleinern

Diese Stufe ist für eine noch stärkere Zerkleinerung von Spänen und Sägemehl (Länge bis zu 4 mm, Durchmesser bis zu 1,5 mm) erforderlich, um einen effizienteren Betrieb der Pelletmühle zu gewährleisten. Die Feinzerkleinerung erfolgt mit einer Zerkleinerungsmühle. Das Rohmaterial wird aus einem Zyklon eingespeist.

Im Brecher wird das Rohmaterial zu Mehl zerkleinert, und dann gelangt dieses Mehl über Luftförderer in die Zyklone (der 1. Zyklon für die primäre Trennung von Holzmehl aus der Luft, der 2. Zyklon für die sekundäre, endgültige Trennung). . Ferner wird das Holzmehl nach der Luftzerlegung einem geraden Schneckenförderer zugeführt. Dann vom direkten zum geneigten Schneckenförderer zum Bunker der Pelletpresse, in den der Mischer eingebaut ist.

Feuchtigkeitskorrektur

Dieser Vorgang findet in einem speziellen Gerät statt - einem Mischer. Die Korrektur des Feuchtigkeitsgehalts ist sehr wichtig, denn wenn das Rohmaterial sehr trocken ist (Feuchtigkeit weniger als 8%), ist das Kleben des Rohmaterials in der Pelletpresse von schlechter Qualität. Für die Einstellung ist ein Mischer erforderlich. Bei Bedarf wird Dampf oder Wasser über die Kanäle zugeführt, und es wird Holzstaub mit dem richtigen Feuchtigkeitsgehalt ausgegeben.

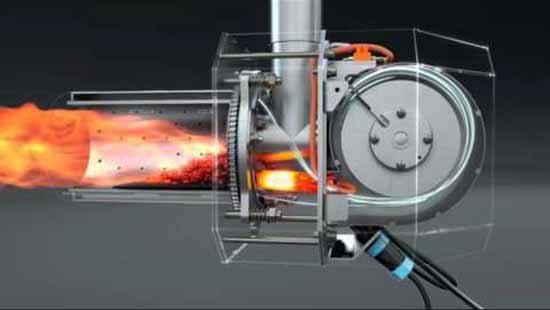

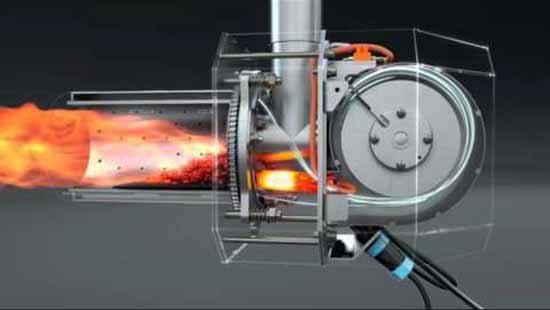

Granulieren und Pressen

Dieser Vorgang findet in einer speziellen Pelletpresse statt. Nachdem der Feuchtigkeitsgehalt der Rohstoffe im Mischer eingestellt wurde, gelangen sie zum Granulator. Darin wird das Rohmaterial unter hohem Pressdruck und hoher Temperatur (250-300 ° C) durch eine spezielle Matrix gepresst, durch die Holzstaub zu zylindrischen Granulaten geklebt wird.

In zerkleinertem Holz enthaltene Harze und Lingin sind natürliche Bindematerialien. Dieser Klebstoff klebt unter hohem Druck und hoher Temperatur die Rohstoffpartikel zu Granulat hoher Qualität. Im Granulator ist ein festes Messer installiert, das das aus der Matrix gepresste fertige Material in Granulate der erforderlichen Größe (Länge 10 ... 30 mm, Breite 6 ... 10 mm) schneidet. Dann wird das Granulat dem Kühler zugeführt.

Pelletkühlung

Die fertigen Pellets, die gerade aus der Pelletmühle gekommen sind, sind sehr heiß und müssen daher abgekühlt werden. Dieser Vorgang wird mit einem Kühler durchgeführt. Die in die Kühlsäule eintretenden Pellets werden mit Luft aus dem Ventilator geblasen, die heiße Luft aus den Pellets "saugt" und nicht granuliertes Holzmehl aufnimmt.

Heiße Luft wird in die Atmosphäre und Mehl in einen Zyklon gebracht. Die physikalischen und chemischen Eigenschaften von Brennstoffpellets ändern sich während des Abkühlens und dadurch erhalten sie den richtigen Feuchtigkeitsgehalt, die richtige Härte und Temperatur (70-90 ° C). Als nächstes wird das Granulat zur Verpackung geschickt.

Verpackung von Fertigprodukten

Die letzte Stufe der Herstellung von Brennstoffpellets. Von der Kühlsäule über ein Band oder einen Schaberförderer wird das fertige Granulat dem Trichter für fertige Produkte zugeführt. Der Trichter ist mit einer Waage ausgestattet, um das Gewicht des mit Pellets verpackten Beutels genau zu bestimmen. Hier werden die granulierten Pellets in Säcke (10 kg, 25 kg, 50 kg) verpackt. Auch Pellets werden in großen Säcken (250 kg, 500 kg, 1000 kg) verpackt.

Dies ist eigentlich der gesamte Produktionsprozess.

Der endgültige Abfall bei der Verbrennung von Brennstoffpellets ist Asche. Seine Entsorgung besteht in der Reinigung der Ascheschublade im Kessel. Asche kann verwendet werden, um den Boden in Ihrem Gemüsegarten, in Ihrem Garten, in Blumenbeeten zu düngen, da es ein ausgezeichneter Dünger ist.

Daher sollte der Schluss gezogen werden, dass sowohl die Herstellung als auch die Verwendung von Brennstoffpellets umweltfreundlich und abfallfrei sind (Abfall kann für nützliche Zwecke verwendet werden).

Wie man mit eigenen Händen einen Granulator für die Herstellung von Brennstoffpellets herstellt

Um Pellets selbst herzustellen, müssen Sie eine spezielle Maschine zusammenbauen. Im Aussehen und technisch erinnert es etwas an einen leistungsstarken Fleischwolf. Das heißt, das Sägemehl wird in den Trichter gegossen, dann drückt ein starker Bohrer sie unter hohem Druck zusammen und am Ausgang wird Granulat erhalten. Anschließend werden sie getrocknet und in Säcken oder anderen Behältern verpackt. Für die Herstellung von Pellets werden keine zusätzlichen Materialien und Zutaten verwendet, nur Druck und Feuchtigkeit werden benötigt, die notwendigen Bindemittel befinden sich bereits im Holz. Materialien und Werkzeuge zur Montage des Granulators:

- leistungsstarker Motor; - Reduzierstück (Kettengetriebe wird verwendet); - Matrix; - Schneckenräder; - zwei Zylinder (aus Rohren); - Ecke, um einen Rahmen zu erstellen; - Schleifer; - Schweißen; - Bohrer und andere Werkzeuge.

Vergleich der Pelletproduktionstechnologien

Von Holz

Stufen der Holzpelletproduktion:

- Grobe Zerkleinerung von Holzabfällen in einer Hammermühle.

- Gehacktes Holz in einem Wäschetrockner trocknen.

- Feinzerkleinerung (zum Zustand von Holzstaub bringen).

- Kontrolle der Luftfeuchtigkeit im Mischer (falls erforderlich, Zufuhr von Dampf oder Wasser).

- Komprimierung und Granulierung von Brennstoffpellets in einer Pelletpresse.

- Abkühlen des fertigen zylindrischen Granulats in einem Kühler (Temperatur 70-90 ° C).

- Verpackung und Verpackung von Fertigprodukten in Säcken.

Aus Sägemehl

Die Herstellung von Granulat aus Sägemehl erfolgt wie folgt:

- Trocknen Sie das Sägemehl so, dass sein Feuchtigkeitsgehalt 12% nicht überschreitet.

- Nehmen Sie ein Sieb und sieben Sie das Sägemehl, damit keine Rückstände (kleine Steine, Blätter usw.) in den Granulator gelangen.

- Sägemehl in einer Hammermühle mahlen.

- Wenn die Luftfeuchtigkeit unter 8% liegt, muss das zerkleinerte Sägemehl in den Mischer eingespeist werden (Luftfeuchtigkeit auf 8-10% erhöhen).

- Granulierung von Sägemehlpellets.

- Abkühlen und Trocknen von Granulat in einem Kühler.

- Sägemehlpellets in Papiertüten verpacken.

Aus Stroh

Strohpelletproduktion:

- Strohhacken (Länge bis 4 mm).

- In einem Mühlenbrecher erneut zerkleinern.

- Trocknen im Wäschetrockner.

- Feuchtigkeitskontrolle von gehacktem Stroh im Mischer (Wasser- oder Dampfversorgung).

- Strohmehlpressen und Granulieren.

- Abkühlen von Strohpellets in einem Kühler.

- Strohpelletverpackung.

Von der Platte

Plattenpellets werden wie folgt hergestellt:

- Bearbeitung von Brammen in einem Hacker (Spanlänge bis 50 mm).

- Zerkleinern von Hackschnitzeln in einer Hammermühle.

- Trocknen von Plattenspänen in einer Trockentrommel (Feuchtigkeitsgehalt von 8% bis 12%).

- Feinzerkleinerung in einer Mühle (bis zum Zustand von Holzstaub).

- Kontrolle der Luftfeuchtigkeit im Mischer (wenn die Luftfeuchtigkeit unter 8% liegt, wird Dampf oder Wasser zugeführt).

- Granulierung von Holzmehlplatten in einer Pelletmühle.

- Abkühlen von zylindrischen Plattengranulaten.

- Verpacken von Plattenpellets in Säcken.

Aus Torf

Die Technologie zur Herstellung von Torfbrennstoffpellets ist wie folgt:

- Es ist notwendig, den Torf so auszulegen, dass er natürlich trocknet.

- Es muss von Schmutz (Pflanzenwurzeln, Laub, Steine) gereinigt werden.

- Torfzerkleinerung in einer Zerkleinerungsmaschine.

- Trocknen Sie die Torfmasse in einem Trockner auf einen Feuchtigkeitsgehalt von nicht mehr als 12%.

- In einer Brechmühle nachmahlen (Feinzerkleinerung).

- Die zerkleinerte Torfmasse wird einer Pelletpresse mit einem eingebauten Mischer zur Torfgranulation und Dampfbehandlung zugeführt.

- Torfpellets in einer Kühlsäule abkühlen lassen.

- Packen Sie die fertigen Brennstoffpellets in Säcke.

Was kann aus Sägemehl gemacht werden

Lassen Sie uns zunächst herausfinden, warum Holzpellets so schnell an Popularität gewonnen haben. Damit:

- Unter allen Arten fester Brennstoffe sind sie am praktischsten und bequemsten zum Lagern, Bewegen und Laden in die Kesselanlage.

- Pelletkessel müssen nicht öfter als einmal pro Woche eingegriffen werden und sind vollautomatisch. Die Verbrennungsdauer wird nur durch das Volumen des Trichters bestimmt, in den die Brennstoffpellets gegossen werden.

- Sägemehl ist als Abfall von verschiedenen Holzbearbeitungsstandorten und ganzen Unternehmen sehr verbreitet. Nach dem Pressen zu Pellets haben sie einen ausgezeichneten Heizwert und einen geringen Aschegehalt.

- Bei der Herstellung von Pellets gibt es keine verschiedenen chemischen Zusätze, der Brennstoff ist absolut umweltfreundlich.

- Holzpellets können unabhängig voneinander hergestellt werden und bieten sich eine billige Energiequelle.

Holzpellets nehmen bei Lagerung weniger Platz ein als Holz oder Kohle und können in Säcken verpackt und ordentlich gestapelt werden.

Wichtig! Orte, an denen Pellets gelagert werden, müssen gemäß den Brandschutzbestimmungen ausgestattet sein.

Sägemehl und Späne als Rohstoffe für die Herstellung von Pellets sind für viele Eigentümer privater Grundstücke am bequemsten und erschwinglichsten. Um jedoch ein qualitativ hochwertiges Granulat zu erhalten, werden einige Anforderungen an die Rohstoffe gestellt:

- Weiches Holz, der beste Brennstoff kommt davon. Wenn Sie Hartholz oder viel Rinde haben, mischen Sie diese, um eine gute Pelletfestigkeit und einen niedrigen Aschegehalt zu erzielen.

- Große Späne oder Ablagerungen sollten nicht in den Spänen hängen bleiben, Pellets werden aus kleinem Sägemehl hergestellt.

- Feuchtigkeit. Der Indikator sollte innerhalb von 12% liegen, da sonst die Zylinder während der Herstellung zerbröckeln können. Während der Verbrennung verringert feuchte Biomasse den Wirkungsgrad Ihres Kessels.

Zu feuchtes Sägemehl, das sehr schwer zu trocknen ist oder mehr Wärme benötigt, als es bei der anschließenden Verbrennung selbst erzeugen kann, ist für einen anderen Zweck nützlich. Zum Beispiel die Herstellung von Briketts mit Trocknung im Freien, wie im Video gezeigt.

Das heißt, bevor der Technologiezyklus beginnt, müssen Späne und Sägemehl ordnungsgemäß vorbereitet werden. Denken Sie daran, dass minderwertige Rohstoffe dieselben handgefertigten Pellets produzieren, die Sie in Ihren Heizkessel laden.