Allgemeine Probleme der Kesselautomatisierung

Eines der dringlichsten Probleme der modernen Zivilisation und gleichzeitig eines der ältesten, das praktische Lösungen erhielt, ist das Problem der Automatisierung. Die Armbrüste und Fallen alter Jäger sind Beispiele für automatische Geräte, die bei Bedarf feuern.

Alle Arten von Demonstrationen in altägyptischen Tempeln wurden ohne menschliche Beteiligung ausgelöst, jedoch nur, wenn die entsprechende Situation eintrat. Die massive Einführung der Automatisierung in den modernen Alltag der Menschen bestätigt nur die Relevanz dieses Problems in unserer Zeit. Dies macht sich insbesondere bei menschlichen Produktionsaktivitäten bemerkbar. Das kontinuierliche Wachstum der Einheitenkapazität der Einheiten und die Steigerung ihrer Produktivität erfordern eine schnellere und korrektere Entscheidungsfindung.

Die Anzahl dieser Entscheidungen pro Zeiteinheit nimmt ständig zu, auch die Verantwortung für ihre Richtigkeit wächst. Die psychophysiologischen Fähigkeiten eines Menschen erlauben es ihm nicht mehr, mit der Verarbeitung des erhöhten Informationsflusses fertig zu werden.

Die neueste Computertechnologie und effektive Methoden der Steuerungstheorie helfen dabei. Immer kompliziertere technologische und wärmetechnische Prozesse erfordern eine Erhöhung der Geschwindigkeit der technischen Automatisierungsmittel. Gleichzeitig steigen die Ausfallkosten und die Anforderungen an die Zuverlässigkeit und Überlebensfähigkeit von Geräten steigen. Fortschritte auf dem Gebiet der Automatisierungstools hängen eng mit Änderungen in der Elementbasis der Computertechnologie zusammen. Mittlerweile sind fast alle Geräte auf Basis von Mikroprozessoren aufgebaut.

Dies ermöglicht die Verarbeitung komplexerer Algorithmen, die Erhöhung der Genauigkeit der Messung technologischer Parameter und das Laden einzelner Geräte mit Funktionen, die ihnen zuvor nicht eigen waren. Und vor allem tauschen Sie Informationen untereinander aus und arbeiten als einheitliches Kontrollsystem.

Was ist ein Dampfkessel?

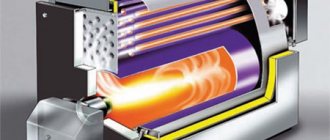

Der Dampfkessel ist eine Einheit zur Dampferzeugung. In diesem Fall kann das Gerät zwei Arten von Dampf abgeben: gesättigt und überhitzt. Sattdampf hat eine Temperatur von 100ºC und einen Druck von 100 kPa. Überhitzter Dampf zeichnet sich durch hohe Temperatur (bis zu 500 ° C) und hohen Druck (über 26 MPa) aus.

Hinweis: Sattdampf wird zum Heizen von Privathäusern verwendet, während überhitzter Dampf in Industrie und Energie verwendet wird. Es überträgt die Wärme besser, daher erhöht die Verwendung von überhitztem Dampf die Effizienz der Anlage.

Wo werden Dampfkessel eingesetzt:

- In der Heizungsanlage ist Dampf ein Energieträger.

- In der Energietechnik werden industrielle Dampfmaschinen (Dampferzeuger) zur Stromerzeugung eingesetzt.

- In der Industrie kann überhitzter Dampf verwendet werden, um ihn in mechanische Bewegung umzuwandeln und Fahrzeuge zu bewegen.

Automatisierungswerkzeuge für Heizräume

Automatisierungsausrüstung:

- Prozessparameter-Sensoren;

- Aktuatoren, die Regelkörper durch Befehle in die richtige Richtung bewegen;

- Steuergeräte, die Informationen von Sensoren gemäß den darin eingebetteten Algorithmen und Programmen verarbeiten und Befehle an die Aktuatoren generieren;

- Geräte zur Auswahl von Steuermodi und zur Fernsteuerung von Aktuatoren;

- Mittel zum Anzeigen und Präsentieren von Informationen für das Betriebspersonal;

- Geräte zur Dokumentation und Archivierung technologischer Informationen;

- Mittel zur kollektiven Darstellung von Informationen.

All diese Technologien haben in der zweiten Hälfte des letzten Jahrhunderts revolutionäre Veränderungen erfahren, nicht zuletzt dank der Errungenschaften der sowjetischen Wissenschaft. So haben beispielsweise Messgeräte, die häufig zur Messung von Druck, Durchfluss, Geschwindigkeit und Füllstand von Flüssigkeiten und Gasen sowie zur Messung von Kraft und Masse eingesetzt werden, das physikalische Prinzip des empfindlichen Elements verändert.

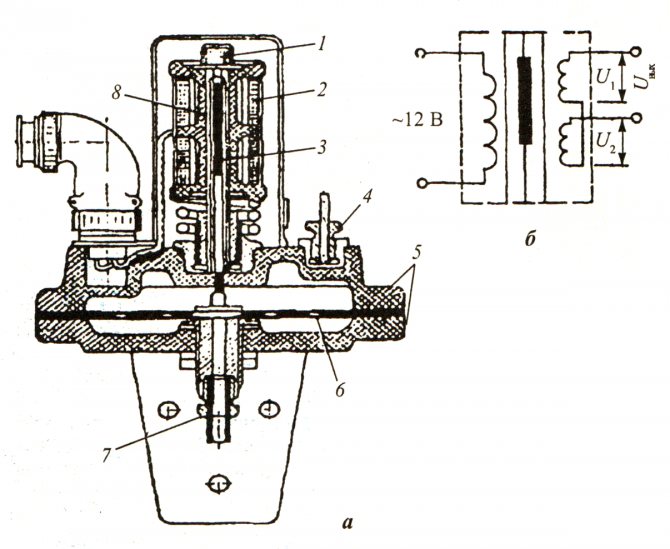

Anstelle einer Membran, die sich unter Einwirkung einer Kraft biegt und den Stab eines elektromechanischen Wandlers bewegt, wurde die Dehnungsmessstreifenmethode angewendet. Das Wesentliche ist, dass einige Materialien ihre elektrischen Parameter unter mechanischer Einwirkung ändern. Ein empfindlicher Messkreis erfasst diese Änderungen, und ein in das Gerät eingebautes Computergerät übersetzt sie in den Wert eines technologischen Parameters.

Die Geräte sind kompakter, zuverlässiger und genauer geworden. Und technologisch fortschrittlicher in der Produktion. Moderne Aktuatoren akzeptieren nicht nur die Befehle "Ein" und "Aus", wie es seit vielen Jahren der Fall war. Sie können Befehle in einem digitalen Code empfangen, sie unabhängig dekodieren, ausführen und über ihre Aktionen und ihren Zustand berichten. Die Steuerungstechnologie hat sich von Lampenreglern und Relaiskontaktschaltungen zu mikroprozessorbasierten Regelungs-, Logik- und Demonstrationssteuerungen entwickelt.

Die Tests des ersten von NIITeplopribor entwickelten sowjetischen mikroprozessorbasierten Regelreglers wurden im Januar 1980 am pädagogischen TPP des Moskauer Instituts für Energietechnik durchgeführt. Das BHKW ist Teil von Mosenergo. Nach den ersten Silben der drei Wörter des Namens wurde das Produkt "Remikont" genannt. Fünf Jahre später wurden in drei leistungsstarken Industrieanlagen größere industrielle Tests von Remikonts durchgeführt. Von diesem Moment an wurden landesweit und in ausländischen Projekten nur noch Mikroprozessorsteuerungen in neue APCS eingebaut.

Im Ausland begann der Einsatz solcher Steuerungen in Automatisierungssystemen verschiedener Objekte etwas früher. Eine Mikroprozessorsteuerung ist eine Computervorrichtung, die speziell zur Steuerung eines technologischen Objekts entwickelt wurde und sich in unmittelbarer Nähe befindet.

Die Steuerung besteht aus folgenden Blöcken und Geräten:

- Netzteil;

- Taschenrechner;

- Eingangseinheit für analoge Signale unterschiedlicher Nennleistung mit galvanischer Trennung;

- Eingabegerät für diskrete Signale aktiv (in Form von Spannung) und passiv (in Form eines trockenen Kontakts);

- Ausgabeeinheit für analoge Signale unterschiedlicher Nennleistung mit galvanischer Trennung;

- Ausgabegerät für aktive und passive diskrete Signale;

- Schnittstellengerät zum Anschließen der Steuerung an das Systeminformationsfeld.

Kommunikationsprotokolle

Die Automatisierung von Kesselanlagen auf Basis von Mikrocontrollern minimiert den Einsatz von Relaisschalt- und Steuerstromleitungen im Funktionskreis. Ein industrielles Netzwerk mit einer bestimmten Schnittstelle und einem bestimmten Datenübertragungsprotokoll wird verwendet, um die oberen und unteren Ebenen des ACS zu kommunizieren, Informationen zwischen Sensoren und Steuerungen zu übertragen und Befehle an ausführende Geräte zu übertragen. Die am weitesten verbreiteten Standards sind Modbus und Profibus. Sie sind mit den meisten Geräten kompatibel, die zur Automatisierung von Wärmeversorgungsanlagen verwendet werden. Sie zeichnen sich durch hohe Indikatoren für die Zuverlässigkeit der Informationsübertragung, einfache und verständliche Funktionsprinzipien aus.

Automatisierte Wärmestationen

1992 beschloss die Organisation, die den Moskauer kommunalen Energiesektor verwaltet - MOSTEPLOENERGO -, in einem ihrer neuen Gebäude ein modernes APCS einzuführen. Das regionale Heizwerk RTS "PENYAGINO" wurde gewählt. Die erste Stufe der Station wurde als Teil von vier Kesseln vom Typ KVGM-100 gebaut.Zu dieser Zeit führte die Entwicklung von Remikonts zur Entstehung des Software- und Hardwarekomplexes PTK KVINT. Zusätzlich zu den Remikonts selbst umfasste der Komplex eine Bedienstation auf der Basis eines Personalcomputers mit vollständiger Software, ein Softwarepaket für einen Computer. CAD-System für unterstütztes Design.

Funktionen des APCS der Bezirkswärmestation:

- vollautomatischer Start des Kessels aus einem kalten Zustand vor dem Eintritt in die Betriebsart durch Klicken auf die Schaltfläche "START" auf dem Monitorbildschirm;

- Halten der Auslasswassertemperatur gemäß dem Temperaturplan;

- Kontrolle des Speisewasserverbrauchs unter Berücksichtigung der Zusammensetzung;

- technologischer Schutz mit Kraftstoffabschaltung;

- Kontrolle aller wärmetechnischen Parameter und deren Darstellung für den Bediener auf dem Bildschirm eines Personalcomputers;

- Überwachung des Zustands von Einheiten und Mechanismen - "EIN" oder "AUS";

- Fernsteuerung von Aktuatoren über den Monitorbildschirm und Auswahl der Steuermodi - manuell, fern oder automatisch;

- Information des Betreibers über Unregelmäßigkeiten beim Betrieb von Steuerungen;

- Kommunikation mit dem Dispatcher des Gebiets über den digitalen Informationskanal.

Der technische Teil des Systems war in vier Schränken angeordnet - einer für jeden Kessel. Jeder Schrank verfügt über vier rahmenmodulare Steuerungen.

Aufgaben zwischen Controllern werden wie folgt verteilt:

Controller # 1 führte alle Vorgänge zum Starten des Kessels durch. In Übereinstimmung mit dem von Teploenergoremont vorgeschlagenen Startalgorithmus:

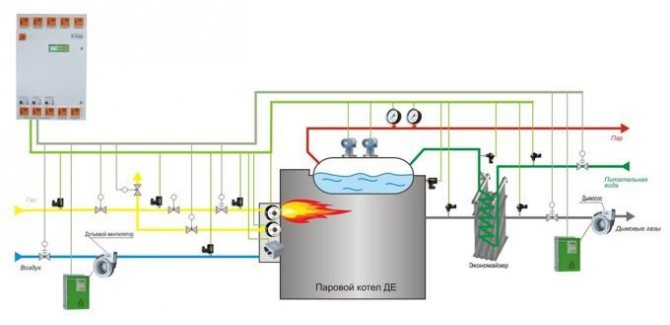

- Die Steuerung schaltet den Rauchabzug ein und belüftet den Feuerraum und die Schornsteine.

- schaltet den Luftzufuhrlüfter ein;

- beinhaltet Wasserversorgungspumpen;

- verbindet Gas zur Zündung jedes Brenners;

- Durch Flammenregelung wird das Hauptgas zu den Brennern geöffnet.

Controller # 2 in einer doppelten Version gemacht. Wenn beim Starten des Kessels ein technischer Fehler nicht schrecklich ist, da Sie das Programm stoppen und von vorne beginnen können, behält der zweite Regler den Hauptmodus für lange Zeit bei.

Es hat eine besondere Verantwortung in der kalten Jahreszeit. Während der automatischen Diagnose einer abnormalen Situation im Kesselraum erfolgt eine automatische stoßfreie Umschaltung von der Hauptsteuerung auf die Reservesteuerung. Technologische Schutzmaßnahmen sind auf demselben Controller organisiert. Controller Nr. 3 ausgelegt für weniger kritische Funktionen. Wenn dies fehlschlägt, können Sie einen Mechaniker anrufen und eine Weile warten. Das Kesselmodell ist auf derselben Steuerung programmiert.

Mit seiner Hilfe wird vor dem Start eine Überprüfung der Leistung des gesamten Steuerprogramms durchgeführt. Es wird auch zur Schulung des Betriebspersonals verwendet. Die Arbeiten zur Erstellung des Haupt-ACS des Moskauer RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD wurden von einem Team von MOSPROMPROEKT (Entwurfsarbeiten), TEPLOENERGOREMONT (Steueralgorithmen), NIITeplopribor (Mikroprozessor) durchgeführt.

Subsysteme und Funktionen

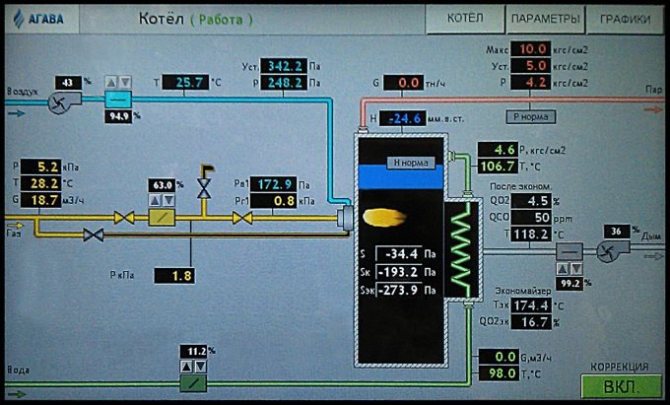

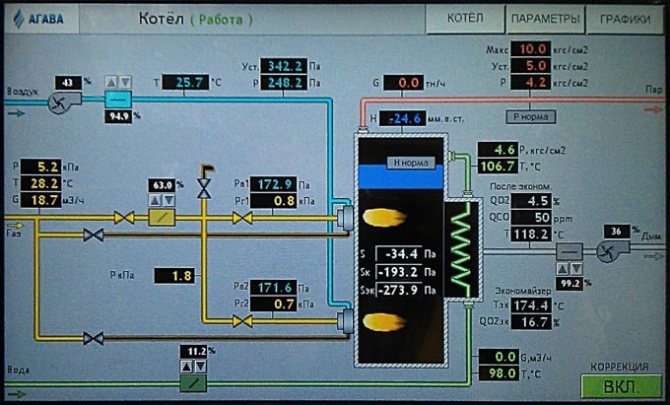

Jedes Kesselraumautomatisierungsschema umfasst Steuerungs-, Regelungs- und Schutzsubsysteme. Die Regelung erfolgt durch Aufrechterhaltung des optimalen Verbrennungsmodus durch Einstellen des Vakuums im Ofen, des Primärluftdurchsatzes und der Parameter des Kühlmittels (Temperatur, Druck, Durchflussmenge). Das Steuerungssubsystem gibt tatsächliche Daten über den Betrieb des Geräts an die Mensch-Maschine-Schnittstelle aus. Schutzvorrichtungen gewährleisten die Verhinderung von Notfallsituationen bei Verletzung normaler Betriebsbedingungen, die Lieferung eines Lichts, eines Tonsignals oder das Abschalten der Kesseleinheiten unter Behebung der Ursache (auf einer Grafikkarte, einem Mnemonikdiagramm, einer Tafel).

4.1. Grundprinzipien der Kesselautomatisierung

Ein zuverlässiger, wirtschaftlicher und sicherer Betrieb eines Kesselhauses mit einer minimalen Anzahl von Wartungspersonal kann nur bei Vorhandensein einer thermischen Steuerung, einer automatischen Regelung und Steuerung technologischer Prozesse, einer Signalisierung und eines Geräteschutzes durchgeführt werden [8].

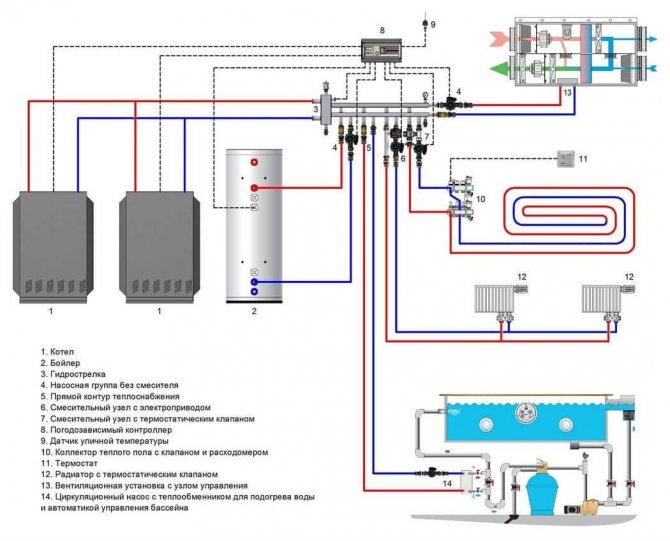

Die wichtigsten Entscheidungen zur Automatisierung von Kesselhäusern werden bei der Entwicklung von Automatisierungsschemata (Funktionsdiagramme) getroffen.Automatisierungsschemata werden nach dem Entwurf von wärmetechnischen Schemata und der Entscheidungsfindung über die Wahl der Haupt- und Nebenausrüstung des Kesselraums, dessen Mechanisierung und wärmetechnische Kommunikation entwickelt. Die Hauptausrüstung umfasst eine Kesseleinheit, Rauchabsauger und Ventilatoren, und die Zusatzausrüstung umfasst eine Pump- und Entlüftungseinheit, eine chemische Wasseraufbereitungsanlage, eine Heizeinheit, eine Kondensatpumpstation, eine Gasverteilungsstation, ein Heizöl (Kohle) Lager und eine Kraftstoffversorgung.

Der Umfang der Automatisierung wird gemäß SNiP II-35-76 (Abschnitt 15 - "Automatisierung") und den Anforderungen der Hersteller thermomechanischer Geräte festgelegt.

Der Automatisierungsgrad von Kesselhäusern hängt von folgenden technischen Hauptfaktoren ab:

- Kesseltyp (Dampf, heißes Wasser, kombinierter Dampf und Wasser);

- die Auslegung des Kessels und seiner Ausrüstung (Trommel, Direktstrom, Gusseisenprofil usw.), die Art des Luftzuges usw.; die Art des Brennstoffs (fest, flüssig, gasförmig, kombiniert - Gas-Öl, pulverisiert) und die Art der Brennstoffverbrennungsvorrichtung (TSU);

- die Art der Wärmelasten (Industrie, Heizung, Einzel usw.);

- die Anzahl der Kessel im Heizraum.

Bei der Erstellung eines Automatisierungsschemas werden die wichtigsten Teilsysteme für automatische Steuerung, technologischen Schutz, Fernsteuerung, wärmetechnische Steuerung, technologische Blockierung und Signalisierung bereitgestellt.

Ziele und Zielstellungen

Moderne Kesselautomatisierungssysteme können einen störungsfreien und effizienten Betrieb der Geräte ohne direkten Eingriff des Bedieners gewährleisten. Menschliche Funktionen beschränken sich auf die Online-Überwachung des Zustands und der Parameter des gesamten Gerätekomplexes. Die Kesselhausautomatisierung löst folgende Aufgaben:

- Automatisches Starten und Stoppen der Kessel.

- Regelung der Kesselleistung (Kaskadenregelung) gemäß den angegebenen Primäreinstellungen.

- Druckerhöhungspumpensteuerung, Steuerung des Kühlmittelstands im Arbeits- und Verbraucherkreislauf.

- Not-Aus und Aktivierung von Signalgeräten bei Systembetriebswerten außerhalb der eingestellten Grenzen.