Wenn unterirdische Versorgungsunternehmen eine Straße oder eine Eisenbahnstrecke überqueren, kann die Demontage solcher Objekte äußerst schwierig und oft sogar unmöglich sein. Um das Problem zu lösen, hilft das Verlegen von Rohren nach der Punktionsmethode. Diese Methode ist viel einfacher und billiger zu implementieren.

Für diejenigen, die lernen möchten, wie Rohre in den Boden verlegt werden, ohne die Bodenbedeckung zu stören, Gebäude abzureißen oder mobile Objekte zu bewegen, werden wir die Besonderheiten der Technologie offenlegen. Hier erfahren Sie, welche Geräte im Laufe der Arbeit verwendet werden und wie Punktionen durchgeführt werden.

Zusätzlich zur Titelmethode haben wir alternative Optionen zum Verlegen von Rohren in den Boden mithilfe der grabenlosen Technologie, beigefügten Diagrammen, Fotoauswahl und Videomaterial beschrieben.

Hydro-, Vibrationspunktion und Stanzen

Unterscheiden Sie zwischen Hydro- und Vibrationspannen. Im ersten Fall wird ein Wasserstrahl als Werkzeug zum Durchdrücken des Bodens verwendet, der unter hohem Druck von einer speziellen Spitze schlägt.

Diese Methode ist besonders effektiv auf losen sandigen Böden, die vom Strahl leicht abgewaschen werden können. Damit können Sie in kürzester Zeit ein Loch mit einem Durchmesser von ca. 50 cm bohren. Die maximale Länge des Bohrlochs während des Hydro-Piercings beträgt jedoch 30 m.

Die Vibrationspunktion wird, wie der Name schon sagt, mit Hilfe der Vibrationsbelastung durchgeführt. In der Vorrichtung zum Durchführen einer Punktion werden Stoßvibrations-Einkerbungs-Installationen mit Erregern von Längsrichtungsvibrationen verwendet.

Die statische Einkerbung wird mit dem Aufprall von Stoßimpulsen eines Vibrationshammers auf den Boden kombiniert. Die Methode wird auf wassergesättigten und feuchtigkeitsarmen Sandböden sowohl zum Verlegen als auch zum Extrahieren von Rohren angewendet. Der Bohrlochdurchmesser kann 50 cm und seine Länge 60 m erreichen.

Die Stanzmethode wird wie bei einer Punktion mit Buchsen ausgeführt. In diesem Fall wird das Rohr jedoch mit seinem offenen Ende in den Boden gerichtet. Beim Vorschieben der Struktur bildet sich im Rohr ein dichter Stopfen aus dem Boden, der dann entfernt wird.

Für diese Art von Arbeiten werden zwei bis acht leistungsstarke Hydraulikzylinder (200 bis 400 Tonnen) verwendet, für deren Betrieb eine Druckwand mit einem Rahmen und einer Kopfstütze installiert werden muss.

Das Graben ist eine grabenlose Methode zum Verlegen von Rohren, die mit speziellen Hochleistungshydraulikeinheiten durchgeführt wird.

Während einer Schicht kann ein solches Gerät bis zu 10 Meter Boden passieren, und die Gesamtlänge des Brunnens überschreitet normalerweise 80 Meter nicht. Wenn eine längere Strecke erforderlich ist, wird diese in separate Abschnitte von nicht mehr als 80 Metern unterteilt.

Diese Methode erfordert auch die Vorrichtung der Anfangs- und Endgrube, in die die notwendige Hydraulik eingebaut ist.

Jeder Abschnitt wird zweimal gefahren: in Vorwärtsrichtung und dann in die Gegenrichtung. Der Bediener, der sich in der Grube befindet, kontrolliert den Betrieb der Mechanismen und die Qualität des Stanzens.

Technisch ist diese Methode schwieriger als eine herkömmliche Punktion, kann jedoch auf fast jedem Boden angewendet werden. Der Durchmesser der Struktur kann bis zu 172 cm betragen. Im Rohr gebildete Kerne können manuell oder mechanisch entnommen werden.

Grabenlose Rohrverlegung - Arten und Methoden

Bestehende Technologien ermöglichen es, Rohrleitungen in großen Tiefen zu verlegen, wenn neue Leitungen oder in Kanälen alter Rohre verlegt werden, manchmal mit deren Zerstörung.

Rekonstruktion und Ersatz der Pipeline durch die Sanierungsmethode

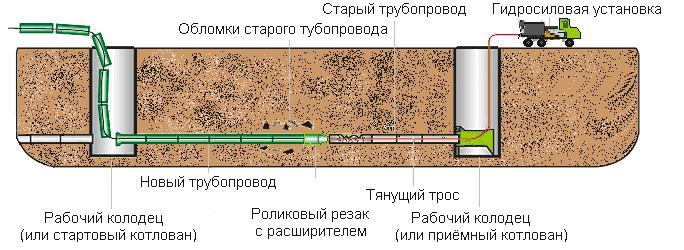

Die Sanierung ist die Methode zur Verkabelung von Leitungen unter Verwendung alter Kommunikation, wobei zwei Technologien unterschieden werden:

- Relainig... Diese Sanierungsmethode wird angewendet, wenn die alte Pipeline erhalten bleibt und als Hülle für die neue Pipeline dient, die nach innen gezogen wird.

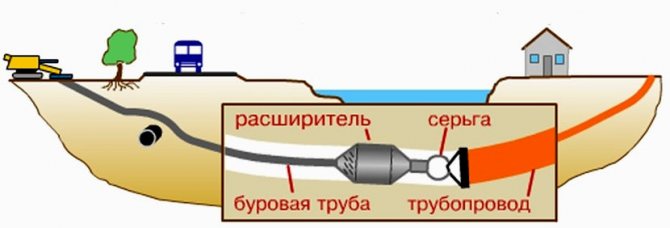

- Renovierung. Diese Technik besteht darin, dass beim Verlegen einer neuen Schnur die alte Schnur zerstört wird - sie wird zusammen mit Rollen- oder Festmessern geschnitten und der Expander vergrößert den Radius des Umfangs des Durchgangskanals und drückt die Reste der Schale hinein der Boden.

Unterfütterungstechnologie

Unterfütterung ist die kostengünstigste Methode in Situationen, in denen eine veraltete Leitung durch einen modernen Kunststoff (Niederdruck-Polyethylen-HDPE) mit etwas kleinerem Durchmesser ersetzt wird. Die HDPE-Rohrherstellungstechnologie ermöglicht die Verbindung durch Schweißen. Dafür stellt die Industrie eine breite Palette von Geräten her, die die Nivellierungsverarbeitung, das Erhitzen mit einem Scheibeneisen und das Schweißen von Enden durchführen. Bei Räumarbeiten kann die Länge der HDPE-Leitung bis zu 700 Meter betragen. Bei der Zuführung werden Rohre (10 - 12 m) mit speziellen teuren elektronischen Einheiten in geeigneter Größe an die Oberfläche geschweißt.

Sehr oft ist es notwendig, eine Polyethylenlinie mit einem etwas größeren Radius entlang der alten Stahlrohrleitung zu räumen - dazu werden Räumtechnologien mit einem speziellen Expansionsmesser verwendet, mit dem die Rohrleitung entlang geschnitten wird. Die durchgeführten Arbeiten bestehen aus folgenden Phasen:

- Ein Arbeiter und Empfangsgruben der erforderlichen Größe (abhängig von der Tiefe der Rohrleitung und den Abmessungen der Maschinen) werden entlang der Ränder des Standorts gegraben, um ersetzt zu werden, um technische Ausrüstung aufzunehmen.

- Mit Hilfe eines speziellen Mechanismus von Hydraulikwinden werden Metallstangen verdreht und in den Kanal eingeführt, wobei sie gedrückt werden, bis sie die Leitung in der Aufnahmegrube verlassen.

- Eine Kunststoffrohrleitung ist über Befestigungselemente an einer speziellen Spitze in Form eines Expansionsmessers mit einem Metallstab verbunden.

- Die hydraulische Maschine zieht in die entgegengesetzte Richtung, während sie die Stahlrohrschale aufschlitzt. In diesem Fall werden die Stangen beim Entfernen abgewickelt und aus der Grube entfernt.

Vorteile der Punktionsmethode

Die Nachfrage nach der Punktionsmethode erklärt sich aus ihren erheblichen Vorteilen gegenüber anderen Optionen für die Ausführung dieser Art von Arbeit. Zum Beispiel ist eine Reifenpanne zu jeder Jahreszeit verfügbar, die hohe oder niedrige Temperatur der Außenluft und des Bodens spielt keine große Rolle.

Einer der Vorteile der geführten Punktionsmethode besteht darin, dass Arbeiten auch in Bereichen mit erhöhtem Grundwasserspiegel durchgeführt werden können.

Der Betrieb des Geräts erfordert nicht die Verwendung von Bentonitschlamm, die Zufuhr von Wasser oder Bohrschlamm zum Brunnen. Es ist eine kompakte und leistungsstarke Einheit, die mit einem zuverlässigen elektrischen Sicherheitssystem ausgestattet ist. Es ist nicht schwer, es zu liefern und zu installieren. Gleichzeitig hindert die kompakte Größe das Gerät nicht daran, mit hohen Nennleistungen zu arbeiten.

Grabenlose Rohrverlegungsmethoden wie die geführte Punktion können sowohl im Sommer als auch im Winter erfolgreich angewendet werden.

Die Arbeitszeit ist auch kürzer als bei anderen Methoden. Selbst wenn in dem Bereich, in dem die Punktion durchgeführt wird, ein erhöhter Grundwasserspiegel vorliegt, müssen keine Maßnahmen zum Ablassen von Wasser aus dem Standort durchgeführt werden.

Während des Durchgangs des Expansionskegels werden auch die Wände des Grabens verdichtet, so dass diesbezüglich keine zusätzlichen Arbeiten erforderlich sind.

Vorteile grabenloser Rohrleitungen

Die gebräuchlichste Methode zum Verlegen von Rohrleitungsstrukturen ist das Grabenbau. Diese Installationsoption hat jedoch folgende Nachteile:

- Das Ausgraben des Bodens führt zu einer Verletzung der fruchtbaren Schicht.

- Beseitigung von Bäumen und anderen Plantagen;

- hohe Installationskosten;

- lange Vorbereitungsphase.

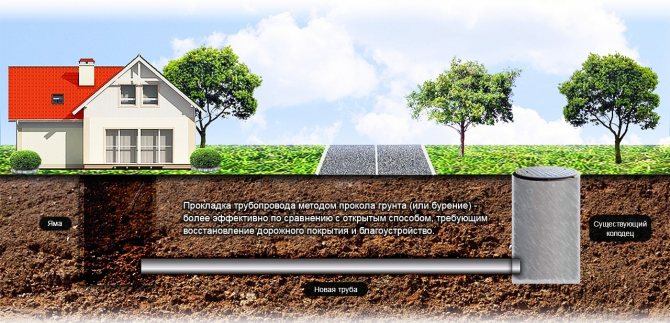

Beachten Sie! Wenn der Kanal für die Pipeline durch die Straßenoberfläche führt, kann eine Zerstörung des Asphalts nicht vermieden werden. Daher muss die Straße nach den Arbeiten rekonstruiert werden. Wenn dies ein ziemlich belebter Straßenabschnitt ist, kann es außerdem schwierig sein, ihn zu überlappen. In solchen Fällen hilft eine grabenlose (geschlossene) Kommunikation.

Das grabenlose Verfahren hat folgende Vorteile:

- Für die Ausführung der Arbeiten sind weniger materielle Ressourcen erforderlich.

- hohe Installationsgeschwindigkeit;

- die Mindestanzahl von Arbeitnehmern;

- harmlos für die Umwelt;

- die Möglichkeit, das ganze Jahr über Rohre zu verlegen (die offene Installation von Rohren im Winter ist aufgrund des gefrorenen Bodens schwierig);

- Arbeitssicherheit.

Für die grabenlose Rohrverlegung reicht es aus, eine kleine Grube zu graben

Wenn die Installation des Rohrs auf einem kleinen Abschnitt, beispielsweise unter der Straßenoberfläche, durchgeführt wird, können alle Arbeiten ohne Verwendung spezieller Ausrüstung ausgeführt werden. Diese Verkabelung ist recht einfach. Es erfordert einen Zylinder mit dem erforderlichen Durchmesser und eine stapelbare Stange. Dank eines solchen Geräts ist es möglich, die Erde manuell zu entfernen. Zuvor werden jedoch Arbeiten durchgeführt, um kleine Gruben auf beiden Seiten der Straße auszugraben. Für die geschlossene Installation auf großen Flächen werden spezielle Maschinen und Einheiten verwendet.

Durchstechen verschiedener Objekte

Die Komplexität und Geschwindigkeit dieser Art von Arbeit hängt weitgehend von den Bedingungen ab, d.h. auf dem Gelände und den Eigenschaften des Objekts, unter dem die Punktion durchgeführt wird. Das Bohren unter einem Eisenbahnbett erfordert normalerweise eine ziemlich ernsthafte Konstruktion. Zunächst müssen Sie die Bohrungen mit einer Reihe von Eisenbahnverbindungen koordinieren.

Die Verwendung der geführten Punktionsmethode innerhalb der Stadt schränkt die Integrität der Straßenrouten ein, um die Kosten zu minimieren und den Verkehr nicht zu stören

In Russland müssen Sie sich an die Abteilungen von ECH, ShCh, RCS NODG, PCh und andere Dienste der Russischen Eisenbahnen wenden. Es ist obligatorisch, Verträge für die technische Überwachung sowie für die Installation von Sicherheitspaketen zu erstellen. Alle Unterlagen der Geschäftsleitung müssen vereinbart und den Eisenbahnbehörden zur Verfügung gestellt werden.

Ein Paket von Dokumenten wird am Ende des Arbeitszyklus zum Verlegen von Rohren auf die Entfernung des Pfades übertragen. In Städten ist ein Reifenschaden unter der Straße bei der Verlegung neuer Kommunikationsmittel sehr gefragt, insbesondere an Orten mit historischen Sehenswürdigkeiten.

Das Verfahren ermöglicht es nicht nur, den üblichen Verkehr auf den Straßen aufrechtzuerhalten, sondern auch die Zerstörung des alten Pflasters zu verhindern, wenn Rohre unter solchen Abschnitten verlegt werden müssen.

Die Wiederherstellung eines solchen Objekts kann schwierig und manchmal unmöglich sein. In Hüttensiedlungen können Sie durch Verlegen der Kommunikation nach der Punktionsmethode alle Arbeiten mit minimalem Schaden an vorgefertigten Objekten ausführen: Straßen, Zäune usw.

Das grabenlose Verlegen von Rohren für die technische Kommunikation wird am häufigsten unter natürlichen und künstlichen Hindernissen eingesetzt - Straße und Eisenbahn, bestehende Gebäude und Kommunikationsnetze, auch beim Wiederaufbau von Unternehmen.

Für die Herstellung von Arbeiten wird die eine oder andere Methode zum Verlegen von Schutzrohrgehäusen gewählt, was ein komplexer und zeitaufwändiger technologischer Vorgang beim Anordnen von Kreuzungsübergängen unter Hindernissen ist. Die Hauptmethoden umfassen:

a) Verlegen von Rohren ohne Bodenabsaugung (Reifenpanne): durch statisches Eindringen von Hydraulikwinden und Riemenscheibensystemen; Verwendung von Stoß- und Vibrationsgeräten;

b) grabenlose Rohrverlegung mit Entwicklung und Gewinnung von Boden; mit kontinuierlichem Ausheben und Einführen des zu verlegenden Rohrs (Bohren); durch periodisches Herausziehen des Bodenkerns aus dem durchgedrückten Rohr.

-Wenn Sie eine Methode zum Verlegen eines Mantelrohrs wählen, den Durchmesser und die Länge des zu verlegenden Rohrs, den Boden und die hydrogeologischen Bedingungen, den Zweck und den technischen Zustand der Oberflächenstrukturen entlang der Kreuzungsroute, die betrieblichen Anforderungen für die im Bau befindliche Kreuzung (Festigkeit von Die Verlegung, Anforderungen an die Isolierung usw.) werden berücksichtigt "Tabelle 5.2).

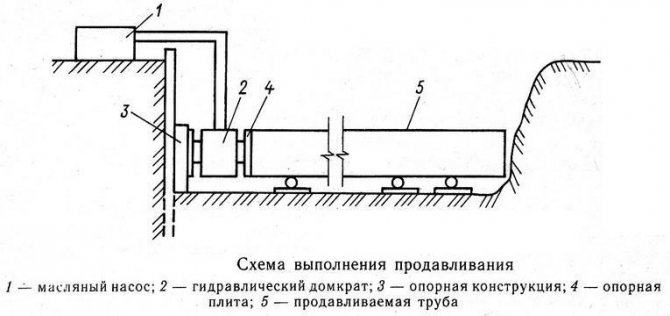

Das Stanzen (Abbildung 5.3) wird normalerweise durchgeführt, um Rohre mit einem Durchmesser von 50 bis 400 mm oder mehr (Tabelle 5.3) in lehmigen und tonigen Böden mit einem beliebigen Feuchtigkeitsgehalt zu verlegen. In sandigen Böden ist diese Methode weniger effektiv. Die Verlegetiefe wird durch den Mindestabstand von der Oberfläche zum zu verlegenden Rohr begrenzt, der seinen fünf Durchmessern entspricht. Stanzrohre werden mit Wagenhebern, Bodenverlegemaschinen und pneumatischen Stempeln, Winden, Traktoren, Rohrschichten und Bulldozern verlegt.

Baumaschinen werden zum Durchstechen von Rohren unter Böschungen eingesetzt, deren Neigung vor allem für Kabelnetze keinen besonderen Anforderungen unterliegt. Um eine Punktion auf einer Seite des Dammes durchzuführen, ist eine Stelle zum Platzieren des Rohrs und der Maschine geplant. Die Punktion erfolgt durch Übertragung der Kraft von der "Maschine" direkt auf das Rohrende oder durch eine Düse.

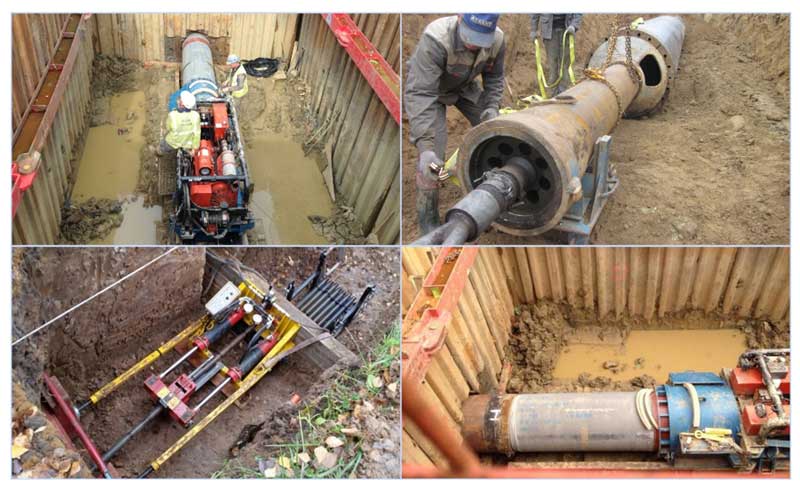

Die häufigste Rohrpunktion mit bodenstechenden Hebemaschinen. Zu diesem Zweck wird eine Arbeitsgrube abgerissen, in die eine Wagenheberinstallation mit einem zu verlegenden Rohrabschnitt (normalerweise 6 m lang) eingebaut wird. Die Hochdruckhydraulikpumpe befindet sich am Rand der Grube (Abb. 5.3).

Das Rohr wird durch Kraftübertragung durch die Kopfbedeckung mit aufsteckbaren Verlängerungsrohren mit einer Länge von 1 bis 4 m, Ladestöcken oder Klemmklemmen verlegt. Die Bewegung des Rohrs erfolgt zyklisch durch abwechselndes Schalten der Wagenheber für Vorwärts- und Rückwärtsbewegung. Mit einem geraden Hub wird das Rohr für die Länge des Hubs der Pressstange in den Boden gedrückt. Nach der Rückgabe des Schafts wird das Abzweigrohr in ein anderes, doppelt so langes Rohr geändert, und der Eindrückzyklus wird wiederholt, bis die Rohrverbindung durchstoßen ist. Anschließend wird eine neue Rohrverbindung installiert und alle Vorgänge werden bis zum Ende der Punktion mit der erforderlichen Länge wiederholt. Eine Punktion wird auch mit einem Putzstock durchgeführt.

Die produktivsten Hebeeinheiten von Glavmosstroy und GPU-600 (Abb. 5.4) Der grundlegende Unterschied zwischen diesen Einheiten besteht im Vorhandensein einer beweglichen Druckplatte, die nach dem Verlegen des Rohrs nach jedem Eindrückzyklus bis zum Rohrabschnitt durch Wagenheber bewegt wird vollständig in den Boden eingedrungen. Nachdem der Rohrabschnitt in den Boden gedrückt wurde, kehren der bewegliche Anschlag, der Schlitten mit Wagenhebern und die Druckplatte in ihre ursprüngliche Position zurück.

Zum Durchstechen mit Rohren mit einem Durchmesser von bis zu 800 mm kann der Ukrorgtech-stroy-Werkzeugvorschubmechanismus mit einer Druckkraft von bis zu 2000 kN verwendet werden, einschließlich horizontaler Bohreinheiten der PM-800-1400, PM-800-1600 und Zaporozhye-Typ. Die Verwendung eines Vorschubmechanismus mit diesen horizontalen Bohrgeräten bietet ihre Vielseitigkeit, dh die Möglichkeit, Rohre mit einem Durchmesser von bis zu 800 mm nach der Durchstichmethode und mit Rohren über 600 mm nach der horizontalen Bohrmethode zu bohren. Bei der Verlegung von Rohren mit der Punktionsmethode kann der Zuführer auch unabhängig verwendet werden.

Für lange Durchstiche mit Rohren mit einem Durchmesser von bis zu 800 mm können Hebemaschinen verwendet werden, die aus mehreren Wagenhebern bestehen und Kräfte von bis zu 10.000 kN und mehr erzeugen.

Bei der Rekonstruktion von Unternehmen zum Durchstechen von Rohren mit einem Durchmesser von bis zu 500 mm in getrennten, sandigen und schwimmenden Böden ist es effektiv, vibrationsdurchdringende Installationen zu verwenden. zum Durchstechen in Böden der Kategorien I, II und III mit Stein, Ziegel, Holzfragmenten und anderen Bauabfallrohren mit einem Durchmesser von bis zu 400 mm - pneumatische Stempel. Eine positive Qualität von Vibro-Piercing-Anlagen und pneumatischen Stanzern ist die Möglichkeit, alte Rohre für die unterirdische Verlegung zu ersetzen. In Anlagen zur Vibrationspunktion (Abb.5.5) Es werden Vibrationsaufprallvorrichtungen verwendet, die in Längsrichtung gerichtete Schwingungen erzeugen. Die Vibrationsschockvorrichtung ist am hinteren Ende des Rohrs befestigt und auf einem Wagen mit einer Schiene installiert. Eine sich verjüngende Spitze ist mit dem unteren Lochende des Rohrs verschweißt. Die Vibrationspunktion wird unter Einwirkung von Stoßimpulsen in Kombination mit einer statischen Eindrückung durch eine auf einem Wagen montierte Winde ausgeführt, die die Kraft über den Lastkettenzug auf das Rohr überträgt.

Zum Gummischlauch vom Kompressor hin und her bewegt er sich hin und her und trifft auf das vordere innere Ende des Gehäuses, wodurch es in den Boden getrieben wird. Mit der Umkehrvorrichtung können Sie die Richtung der Maschine ändern, indem Sie die Richtung der Schläge ändern. Der Satz pneumatischer Stempel enthält Reibahlen zum Stanzen von Bohrlöchern mit großem Durchmesser. Die reversible Arbeit von pneumatischen Stempeln wird ohne Expander ausgeführt.

Technologische Operationen “Beim Stanzen von Bohrlöchern mit pneumatischen Stempeln (Abb. 5.6) beginnt das Eindringen von der Auslassgrube in Richtung der Aufnahmegrube in den Boden. Beim Bewegen verdichtet der pneumatische Stempel mit seinem konischen vorderen Ende den Boden, drückt ihn zur Seite und bildet einen Brunnen. Um reaktive Kräfte zum Zeitpunkt des Startens der Maschine aus der Grube wahrzunehmen, werden Startvorrichtungen verwendet, die Reibungskräfte auf den Körper des pneumatischen Stempels erzeugen oder die Maschine nach unten drücken. Um das Einbringen des pneumatischen Stempels in den Boden zu erleichtern, wird der Start zusätzlich mit einem reduzierten Druck (0,3-0,4 MPa) Druckluft durchgeführt.

Zusätzlich zum Stanzen von Bohrlöchern können pneumatische Stanzer häufig bei anderen technologischen Vorgängen eingesetzt werden: Antreiben von Stahlrohren (Gehäusen), Festziehen von Asbestzementrohren und Herausziehen von Rohren aus dem Boden (Tabelle 5.5). Rohre und Hämmern in den Boden. Das vordere Ende des Rohrs ist mit einer sich verjüngenden Spitze verschlossen

Beim Ersetzen von Rohren wird ein neuer Abschnitt der Rohrleitung mit einem am hinteren Ende installierten pneumatischen Stempel mit dem entfernten verbunden, und das alte Rohr wird beim Austritt in die Aufnahmegrube abgeschnitten und entfernt.

Das Stanzen von Stahlrohren mit einem Durchmesser von 500 bis 2000 mm oder von Stahlbetonsammlern mit rundem, quadratischem oder rechteckigem Querschnitt in einem Abstand von bis zu 80 m erfolgt durch aufsteckbare Pump-Jack-Einheiten, die 2, 4, 8 oder 2 verbinden mehr Hydraulikzylinder. Die Buchsen sind am Rahmen montiert; Für ihren Halt gibt es eine spezielle Schubwand, die aus Pfählen und zwei Balkenreihen besteht.

Für Stanzleitungen sind Installationen mit mechanisierter Entwicklung und Schmutzentfernung wie SKV Glavmosstroy und PU-2 von TsNIIpodzemmash am effektivsten (siehe Tabelle 5.3). Die PU-2-Installation besteht aus vier Teilen: einem Aggregat, einem Arbeitskörper, einer Vorrichtung zur Übertragung von Druckkräften und einem Messerabschnitt (Abb.5.7). Technologische Operationen unter Verwendung der PU-2-Installation werden in der folgenden Reihenfolge ausgeführt. Das erste Glied des Gehäuses mit einem an seinem Ende installierten Messerabschnitt und einem System von Umlenkrollen wird auf den in der Grube angeordneten Führungsrahmen gelegt. Nach Überprüfung der korrekten Richtung der Dichtung wird der Arbeitskörper in die Ebene der Verbindung eingeführt und die Seile werden gespeichert. Dann werden die Hydraulikzylinder eingeschaltet, die den Hauptdruckquerträger nach vorne drücken, bis er die Endfläche des zu verlegenden Gehäuseglieds berührt. Bei weiterer Bewegung der Traverse wird das vordere Ende des Gehäuses leicht in den Boden gedrückt. Dann wird die Versorgung des Gehäuses gestoppt und der Arbeitskörper mit Hilfe des Arbeitsseils hochgezogen, bis die Schneidkante des Eimers den Boden berührt. Das weitere Ziehen des Seils wird begleitet, indem der Arbeitskörper nach vorne bewegt und der Eimer von oben nach unten gedreht wird.

Der geschnittene Boden fällt in den unteren Teil des Gehäusehohlraums.Durch Verlangsamung des Arbeitskörpers und Hochziehen der Zugseile wird der Arbeitskörper von der Fläche mit einem Durchmesser von ca. 1 bis 1,2 m zurückgezogen.

In diesem Fall wird der geschnittene Boden vom Eimer im gleichen Abstand entlang des Gehäuses bewegt. Dann wird das Zugseil gelöst und die Retraktorfedern können die Schneidvorrichtung in ihre ursprüngliche Position drehen, dh von unten nach oben. Durch erneutes Hochziehen des Zugseils wird der Bodenentwicklungszyklus wiederholt. Nach mehreren Zyklen wird der Arbeitskörper vom Gesicht entfernt, während der hinter dem Abstreifventil angesammelte Boden in den Aufnahmeschacht geleitet wird, der zusammen mit dem Boden von einem Kran außerhalb der Arbeitsgrube angehoben und entleert wird. Nachdem der Arbeitskörper in den Hohlraum des zu verlegenden Gehäuses zurückgebracht wurde, wird das Gehäuse erneut zugeführt und der Bodenboden bearbeitet.

Das Stanzen von Rohren kann mit pneumatischen Stempeln erfolgen. In diesem Fall wird das Rohr (Gehäuse) mit seinem offenen Ende unter Einwirkung einer Stoßbelastung in den Boden eingebettet. Der Boden wird durch eine selbstfahrende Kapsel, die von einem reversiblen pneumatischen Stempel angetrieben wird, aus dem inneren Hohlraum des Gehäuses entfernt. Die Kapsel ist ein Rohrstück mit Ausschnitten, um die Masse zu reduzieren und das Entladen des Bodens zu erleichtern. Zum Stanzen von Rohren mit einem Durchmesser von 530-1020 mm bis zu einer Länge von bis zu 50 m in kohäsiven, sandigen und Treibsandböden wird auch die Vibrationsschlageinheit UVG-51 verwendet (siehe Abb. 5.5). Das Rohr am unteren Loch vibrieren lassen

Am Ende wird ein sichelförmiges Kissen geschweißt, um einen Spalt (10-15 mm) zwischen dem Bohrloch und dem Rohr zu schaffen, und zwei symmetrisch angeordnete seitliche Fenster werden in die Rückseite des Rohrs geschnitten, um Schmutz zu entfernen. Der Boden aus dem Rohr wird von einem Vibroimpaktdieb ausgewählt, mit einem vibrierenden Hammer ins Gesicht eingeführt und nach dem Absaugen des Bodens mittels eines Seils zu den Entladefenstern bewegt. Vom Bailer wird der Boden unter dem Einfluss von Vibrationen in die Entladefenster am Boden des Grabens ausgegossen.

Die Verlegung von Rohren mit einem Durchmesser von 1220 mm über eine Länge von bis zu 60 m in trockenen und feuchten Böden der Gruppen I-III erfolgt mit der Installation U-12/60. Die Installation enthält einen Kopf mit einem im unteren Loch des Rohrs installierten Shuttle, einen hydraulischen Hubantrieb, der eine Druckkraft von bis zu 3400 kN entwickelt, eine Pumpstation, eine Winde und einen Druckschuh (Abb. 5.8).

Für die grabenlose Rohrverlegung mit der U-12/60-Installation muss eine 13 m lange, 3 m breite und 0,1 m tiefe Grube unterhalb des Auslegungsniveaus des Bodens des zu verlegenden Rohrs vorbereitet werden. Im hinteren Teil sollte die Grube verbreitert und vertieft werden, um ein Futter aus Balken oder Schwellen und ein Inventar-Stoppschuh anzubringen.

Die Arbeit der U-12/60-Einheit besteht darin, das zu verlegende Rohr periodisch auf die Länge des Hubs (1000 mm) zu drücken, gefolgt vom Herausziehen des Shuttles aus dem zu verlegenden Rohr und dem Entladen. Nach jedem Presszyklus werden Vorgänge ausgeführt, um die Druckrohre zu entfernen, die Stelle, an der das Shuttle im Kopf installiert ist, mit Hilfe mehrerer Bewegungen des Shuttles nach unten zu reinigen, längere Druckrohre für den nachfolgenden Druck aufzubauen oder zu installieren. Das Befüllen des Shuttles mit Erde wird durch Drücken des Rohrs mit Hydraulikwinden sichergestellt, während das Shuttle in den Kopf des durchgedrückten Rohrs eingeklemmt wird. Das Shuttle wird in eine Müllkippe oder einen Transport entladen.

{AF template = default colorize = ee77bb width = 100% bgcolor = 77ee44 ratio = 30}

Der Sponsor dieses Materials ist der Forschungs- und Produktionskomplex Hydrophobic Drilling Equipment Plant. Die Haupttätigkeit des Unternehmens ist die Durchführung von Arbeiten zur Verlegung der unterirdischen Kommunikation nach der grabenlosen Methode unter Verwendung der Technologie des horizontalen Richtungsbohrens (HDD) sowie die Entwicklung der Einführung energiesparender Technologien.

Repräsentanz in Moskau: 117628, Moskau, st. Kulikovskaya, 1, Büro 1, in der Nähe der U-Bahnstation Bulvar Dmitry Donskoy Telefon in Moskau

Tel./Fax: (8639) 25-96-50, 25-97-16, 25-97-23

{/ AF}

Bewertung von Alternativen

Neben der kontrollierten Punktionsmethode gibt es weitere Möglichkeiten, die Kommunikation im Boden ohne Grabenbildung zu arrangieren. Manchmal ist die Alternative akzeptabler als eine Reifenpanne, alles hängt von der spezifischen Situation ab.

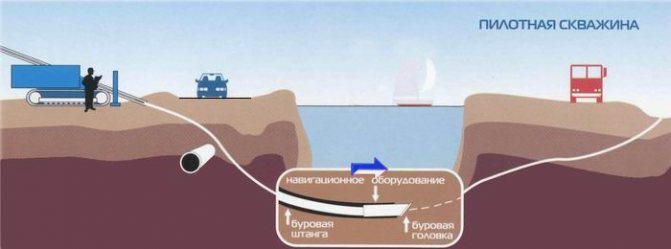

Horizontales Richtungsbohren, das auch als schräge Richtung bezeichnet wird, wird zum Verlegen von Druck- und Nichtdruckleitungen verwendet. Das Bohren auf diese Weise erfolgt von der Erdoberfläche aus. Der Durchmesser des Lochs sollte 30-50% größer sein als die Abmessungen der Rohre, die darin verlegt werden sollen.

Das Loch wird nicht sofort erweitert, sondern in mehreren Stufen. In diesem Fall wird eine Bentonitlösung verwendet, die mit dem gelösten Boden gemischt wird und dessen Entfernung aus dem Stamm erleichtert. Darüber hinaus wird dieses Arbeitsmedium zum Kühlen des Bohrwerkzeugs verwendet und bildet später eine Schicht an den Wänden des Schachts, die es vor Zerstörung schützt.

Eine Schlammpumpe wird verwendet, um die verbrauchte Bentonitlösung abzupumpen. Nach dem Abpumpen muss die unnötige Lösung zur weiteren Entsorgung auf eine Deponie gebracht werden. Wenn die Arbeit korrekt ausgeführt wird, ist das Ergebnis ein sauberer Brunnen mit starken Wänden.

Bohrinseln für diese Art von Arbeit haben unterschiedliche Eigenschaften wie Drehmoment und Zugkraft. Die Länge der Rohre, die in die Bodenschicht verlegt werden und 1000 Meter erreichen können, hängt davon ab.

Der zulässige Rohrdurchmesser beträgt 120 cm. Sowohl Metall- als auch Kunststoffrohre können durch horizontales Richtungsbohren verlegt werden.

Das Bohren erfolgt entlang einer vorberechneten Flugbahn, die Bewegung des Bohrwerkzeugs wird über ein Ortungssystem gesteuert. Der Kragenwinkel kann zwischen 26 und 34 Grad variieren.

Ein weiterer wichtiger Indikator bei der Verwendung der Festplatte ist die Biegung der Stangen, die je nach Typ 6-12% betragen kann. Eine weitere beliebte grabenlose Rohrverlegetechnik ist Schneckenbohren... Für die Implementierung wird ein spezielles Hydraulikaggregat verwendet, das als Wagenheber fungiert.

Zuerst werden Start- und Zielgruben erstellt. Die Tiefe jedes einzelnen sollte einen Meter tiefer sein als das Niveau der Rohrleitung. Eine hydraulische Installation wird in die Startgrube abgesenkt, die die Schnecke und die Stanzrohre dreht. Dadurch wird ein Teil des Bodens entfernt und ein Rohrloch erhalten.

Dann werden Rohre, Gehäuse usw. im Inneren installiert. Die maximale Verlegelänge beträgt in der Regel nur 100 Meter, der Durchmesser der Kommunikation kann jedoch 172 cm erreichen. Die Indikatoren hängen weitgehend von der Art des Bodens ab, auf dem die Bohrungen durchgeführt werden.

Das Verfahren zum Stanzen von Stahlgehäusen wird häufig verwendet, wenn Rohre oder Gehäuse mit großem Durchmesser mit grabenlosen Verfahren verlegt werden müssen.

Zur Steuerung der Arbeit während des Schneckenbohrens wird ein Laser verwendet, der den korrekten Neigungswinkel des Bohrers sicherstellt und es ermöglicht, die Bohrrichtung mit hoher Genauigkeit zu verfolgen. Nachdem die Schnecke die Endgrube erreicht hat, wird sie in umgekehrter Reihenfolge aus dem resultierenden Bohrloch entfernt.

Mikrotunneling Ist eine hochpräzise Methode zur grabenlosen Verlegung von Kommunikationen, die unter Verwendung eines speziellen Tunnelschutzes durchgeführt wird.

Eine Hochleistungs-Hubstation dient zum Bewegen des Geräts. Es betrifft die Säule von Stahlbetonrohren, die am Schild befestigt sind. Allmählich nimmt die Länge des Bohrlochs zu, so dass die Länge der Säule durch den Aufbau von Stahlbetonkonstruktionen erhöht wird.

Zum Verlegen von Stahlbeton- und Stahlrohren wird das Mikrotunnelverfahren verwendet. Es wird mit einem speziellen Tunnelschild durchgeführt, der den Boden lockert

Diese Methode erfordert auch die vorläufige Vorbereitung von zwei Gruben, deren Abstand zwischen 50 und 500 Metern variieren kann.Die Wagenheberinstallation muss bis zu einer Tiefe in die Startgrube abgesenkt werden, die dem Grad der Verlegekommunikation entspricht. Wenn die Bohrlochlänge 200 Meter überschreitet, wird normalerweise eine Zwischenheberstation verwendet.

Der Tunnelschutz löst den Boden, der mit Wasser oder Bentonitlösung ausgewaschen wird, die durch die Versorgungsleitungen fließt. Die verbrauchte Flüssigkeit, gemischt mit Bodenpartikeln, gelangt entlang der Abflussleitungen zum Sumpf. Nachdem der Tunnelschild die Endgrube betreten hat, können die Arbeiten als abgeschlossen betrachtet werden.

Grabenlose Kommunikationsverfahren werden mit speziellen Hochleistungsgeräten durchgeführt. Die genaue Einhaltung der Technologie gewährleistet einen zuverlässigen Brunnen

Das Gerät wird zerlegt und entfernt. Mit der Mikrotunnelmethode können Sie nicht nur Stahlbeton, sondern auch Stahlrohre installieren. Zur Kontrolle der Richtigkeit der Arbeit wird ein Navigationssystem verwendet, das aus einem Laser, einem Ziel und einem Messrad besteht.

Für lange Abschnitte (mehr als 200 m) gilt ein elektronisches Lasersystem als effektiv, das mit einem hydrostatischen Füllstand ausgestattet ist, der unabhängig von der Lufttemperatur innerhalb der Struktur genaue Informationen über die Tiefe der Rohrverlegung liefert.

Schritte legen

Die Kanalauskleidung mit der Punktionsmethode ist ein Verfahren, das in mehreren Schritten durchgeführt wird:

- Vorbereitung der Baustelle für die Ausrüstung. Seine Größe beträgt 10 × 15 m;

- Installation einer Pilotstange, die am Eintrittspunkt des Bohrkopfes in den Boden eintaucht;

- Bohren eines Pilotenbrunnens. Dies ist die Hauptarbeitsstufe. Ein Bohrloch wird mit einer bestimmten Konfiguration hergestellt, sein Durchmesser beträgt 100 mm. Die Flugbahnkontrolle erfolgt alle 3 m Länge;

- Entfernen Sie den Bohrkopf und erweitern Sie den Brunnen, indem Sie am Rimmer ziehen. Dies ist ein Werkzeug, das auf einer Spiralstange installiert und mit Kraft in die Richtung gezogen wird, die dem Eindringen des Pilotbohrlochs entgegengesetzt ist.

- Hinter dem Rimmer ist eine Reihe von Rohrleitungen angebracht, die unmittelbar nach der Erweiterung des Bohrlochs in Richtung der Bohranlage hineingezogen werden.

Eine Kanalpunktion erfordert eine ständige Überwachung der Flugbahn. Dies erfolgt durch den Bediener, der den Fortschritt der Arbeiten am Display des Empfängers beobachtet. Das Signal geht von den Sensoren des Bohrkopfes dorthin. Wenn die Flugbahn geändert werden muss, weist er den Bohrer an, den Vorschub anzuhalten, und stellt den gewünschten Drehwinkel ein. Bei jedem Wert wird der Kopf nur im Uhrzeigersinn gedreht, um die Verbindung der Bohrstangen nicht zu schwächen.

Sorten

Die Kanalisation nach der Punktionsmethode ist eine effektive und vielversprechende Technologie. Seit seiner Gründung wurden drei Optionen für die Ausführung von Arbeiten entwickelt:

- Hydropunktion;

- Vibrationspunktion;

- Stanzen.

Jede dieser Techniken ist so konzipiert, dass sie unter bestimmten Bedingungen funktionieren. Beispielsweise ist die hydraulische Methode in tonigen viskosen Böden gut, die Vibrationsmethode ist in dichten Gesteinen mit zahlreichen Gesteinseinschlüssen effektiver. Das Stanzen wird auf weichen Böden angewendet, die keine wesentlichen Anstrengungen zum Bohren eines Bohrlochs erfordern.

Jede Technik erfordert einen signifikanten axialen Schub in Penetrationsrichtung. Leistungsstarke Hydraulikzylinder werden verwendet, um es zu erstellen. Die Last der Auslegerachse ist groß - von 30 bis 400 Tonnen, was eine effiziente und schnelle Lösung des Problems darstellt.

Lesen Sie auch: Kanalisation zum Selbermachen - Entwässerungssystem, Funktionen, Übersicht

Vorteile und Nachteile

Das Kanalisationsgerät mit der HDD-Methode bietet eine Reihe von Vorteilen:

- Die Kosten für die Verlegung des Netzwerks werden reduziert.

- Die Technologie ist weniger mühsam als die traditionelle Technik.

- Die Bauzeit der Leitungen wird um ca. 30% reduziert.

- es ist nicht erforderlich, die Landschaft wiederherzustellen, Elemente der Oberflächenverbesserung;

- Es gibt praktisch keine Einschränkungen für den Arbeitsplatz.Es ist möglich, auf dem Territorium historischer Denkmäler, Industrieunternehmen, in einem dichten Baugebiet zu liegen;

- Die fruchtbare Bodenschicht wird nicht entfernt und verschlechtert sich nicht.

- Während der Ausführung der Arbeiten müssen Sie die Bewegung von Fahrzeugen nicht blockieren, die Produktion einstellen oder andere Einschränkungen akzeptieren.

Nachteile der HDD-Technologie:

- Die Technik eignet sich nicht zum Erstellen erweiterter Bohrlöcher oder zum Verlegen von Rohrleitungen in großen Tiefen.

- Die maximale Länge einer Linie beträgt 300-400 m. Wenn ein erweitertes System benötigt wird, müssen Zwischengruben hergestellt und durch wiederholte Bohrlöcher geführt werden.

Bestimmte Schwierigkeiten ergeben sich, wenn ein Schwerkraftabwassersystem unter Verwendung der HDD-Methode hergestellt wird. Dazu muss ein Höhenunterschied zwischen dem Eintritts- und dem Austrittspunkt des Bohrlochs angegeben werden. Wenn ein Rohr mit einem Durchmesser von 160 bis 200 mm verwendet wird, ist für jeden Meter Länge eine Neigung von 8 oder 7 mm erforderlich. Bei einer Linie mit einer Länge von maximal 400 m beträgt der Höhenunterschied 3,2 m. Außerdem ist es unmöglich, Hindernisse in der vertikalen Ebene zu umgehen. Wenn auf dem Weg des Bohrlochs große Einschlüsse auftreten, muss ein horizontaler Umweg gemacht werden, ohne den eingestellten Neigungswinkel zu ändern. Dies kann längere Rohrleitungslängen erfordern, was die Kosten und die Zeit für die Montage des Systems erhöht.

Die Feinheiten bei der Auswahl der richtigen Methode

Die Methode zum Verlegen von Kommunikationen mithilfe von Horizontalbohrungen wird in der Entwurfsphase eines bestimmten Prozesses ausgewählt. Wenn die grabenlose Rohrverlegung im Rahmen des Baus eines Objekts, beispielsweise eines Wohngebäudes, durchgeführt wird, kann die Arbeit Teil eines allgemeinen Bauprojekts werden.

Beim Entwerfen werden folgende Informationen berücksichtigt:

- die Länge der Mitteilungen, die grabenlos verlegt werden müssen;

- Durchmesser des Gehäuses oder Rohrs;

- das Material, aus dem die Mitteilungen gemacht werden;

- die Tiefe, in der die Rohre verlegt werden müssen;

- Art der Rohrleitung (Druck oder Schwerkraft);

- die Fähigkeit, Start- und Endgruben geeigneter Tiefe zu installieren;

- Zufahrtsstraßen zur Baustelle;

- das Vorhandensein eines ausreichend geräumigen Bereichs zur Aufbewahrung von Materialien, Ausrüstung usw.;

- Grundwasserspiegel;

- andere geologische Merkmale des Standorts;

- Plan des Standorts der bereits auf der Site verfügbaren Kommunikation.

Während des Bauprozesses ist es manchmal notwendig, ein bereits erstelltes Projekt zu ändern. Dies kann auf den Wunsch zurückzuführen sein, die Kosten zu senken, indem beispielsweise Kunststoffrohre anstelle von Stahlrohren verwendet werden. Darüber hinaus ist der Plan für den Standort der unterirdischen Versorgungsunternehmen in der Anlage nicht immer genau genug.

Der Rohrdurchmesser ist einer der Indikatoren, die bei der Auswahl der Methoden für die grabenlose Verlegung von Kommunikationen berücksichtigt werden. Der Brunnen sollte etwas größer sein

Bei der Ausführung von Arbeiten können solche nicht erfassten Rohre oder Kabel gefunden werden. Alle diese Punkte erfordern möglicherweise Änderungen im Projekt, was sich auf die Entscheidung über die Bohrmethode auswirken kann.

Wenn die Tiefe der Verlegung der Kommunikation gering ist, besteht die Gefahr des Absinkens der oberen Bodenschicht, insbesondere wenn beim Bohren Bentonitmörtel verwendet wurde. In solchen Fällen ist es besser, horizontale Schneckenbohrungen zu bevorzugen.

Sehr oft wird die Bohrmethode davon bestimmt, welche Art von Ausrüstung der Organisation zur Verfügung steht, die den Auftrag ausführt.

Wenn Bauherren beispielsweise Wagenheber oder einen horizontalen Richtungsbohrer haben, wird dies der Punktionsmethode vorgezogen. Meistens werden solche Änderungen durch Überlegungen zum wirtschaftlichen Nutzen bestimmt.

HDD-Bohren

Das grabenlose Verlegen von Rohren und Gasleitungen sowie andere Dienstleistungen im Zusammenhang mit Bohrungen sind seit langem gängige Praxis, da es sich um eine wirtschaftliche, schnelle und moderne Art der Kommunikation handelt. Die rasche Entwicklung und Verbesserung grabenloser Technologien führte zur Bildung mehrerer Zweige in HDD-Techniken.

Eine Besonderheit ist das Fehlen von Gräben in den Arbeitsbereichen von Anfang bis Ende. Gräben graben, ihre Anordnung, Wiederherstellung von Strukturen, Wegen und Grünflächen nach Abschluss der Arbeiten - all dies gehört der Vergangenheit an. Heute entscheidet sich die Welt für die HDD-Technologie (Horizontal Directional Drilling).

Schlussfolgerungen und nützliches Video zum Thema

Der Betrieb der Anlage zur Durchführung einer geführten Punktion ist im Video deutlich dargestellt:

Eine geführte Punktion ist eine sehr genaue und relativ kostengünstige Möglichkeit, die Kommunikation unter einer Straße oder einem anderen Objekt zu verlegen. Gleichzeitig ist es wichtig, alle Arbeiten korrekt zu gestalten und die Technologie genau zu befolgen.

Möchten Sie interessante Fakten zur Rohrverlegung mit Punktionstechnologie berichten? Haben Sie Fragen zur Überprüfung der bereitgestellten Informationen? Bitte schreiben Sie Ihre Kommentare in den Block unter dem Text des Artikels.

Spezialausrüstung

Die grabenlose Verlegung eines Wasserversorgungssystems erfordert den Einsatz spezieller Geräte und Maschinen. Ohne sie ist es unmöglich, beispielsweise unter einer Autostraße ein Loch zu bohren (außer beim externen Graben).

Dank der Verwendung spezieller Geräte können zu jeder Jahreszeit Arbeiten mit jedem Bodentyp durchgeführt werden.

Anwendungsfälle und Gerätetypen:

- Pumpen- und Wagenhebereinheit - ermöglicht es Ihnen, einen Brunnen zu bauen und alle Hindernisse zu umgehen. Das Kit sollte eine Hydraulikstation, einen Expander, Stangen und Schneidköpfe enthalten.

- Hydraulikstation - ein Gerät, das mithilfe eines Hydraulikzylinders eine Kraftwirkung erzielt. Durchschnittliche Kapazität - 36 Tonnen.

- Für Wasserpunktionen werden spezielle Geräte verwendet, die mit einem starken gerichteten Wasserstrahl schlagen. Es wird auf sandigen Böden verwendet. Mit solchen Geräten können Rohre mit einem Durchmesser von bis zu 50 cm verlegt werden. Die Länge der Rohrleitung ist auf 30 m begrenzt.

- Vibrationsgeräte arbeiten nach dem Stanzscherprinzip. Die bei diesem Verfahren verwendeten Anlagen haben ein Stoß-Vibrations-Pressprinzip. In diesem Fall ist der Durchmesser der Rohre der gleiche wie bei hydraulischen Reifenpannen. Die Länge des Brunnens verdoppelt sich jedoch (60 m).

- Zusätzliche Ausrüstung wird ebenfalls verwendet. Dies können Maschinen mit Manipulatoren, Schweißen, Generatoren und Mörtelmischeinheiten sein.

Merkmale des Betriebs verschiedener Installationen

|

| Pneumatische Stempel mit verschiedenen Durchmessern, Typ "Maulwurf" |

- Installation GPU-600... Bei der Verlegung von Rohren mit einem Durchmesser von 104 bis 630 mm, deren Länge bis zu 80 m durch Einstich beträgt, auf Böden der Gruppen I-IV (ohne große feste Einschlüsse) verwenden wir die GPU-600-Installation. Sein Funktionsprinzip wird als "Walking Jacks" bezeichnet. Zunächst schieben die Arbeiter mit Hydraulikwinden von 1,2 m (Stangenhublänge) die bewegliche Druckplatte mit dem Rohr und schalten die Ölstation ein. Nach Beendigung des Arbeitszyklus mit der Rückgabe der Wagenheber wird der freigegebene bewegliche Zyklus nach dem Verlegen des Rohrs nach oben gezogen. Diese Vorgänge werden wiederholt, bis die erste Verbindung in den Boden eingebettet ist. Dann kehren der Schieber mit den Wagenhebern, der bewegliche Anschlag und die Druckplatte in ihre ursprüngliche Position zurück. Danach mounten wir den nächsten Abschnitt der Pipeline und der Vorgang wird wiederholt.

- Installation von Glavmosstroy. Rohre mit einem Durchmesser von 209 bis 426 mm in Böden der Gruppen I - IV (unabhängig vom Feuchtigkeitsgehalt) mit einer Länge von bis zu 45 m sollten mit der Glavmosstroy-Installation verlegt werden - sie funktionieren nach dem gleichen „Walking Jacks“ -Prinzip wie die GPU-600.

- Bodenstempel und Druckluftstempel Die Typen IP-4605, PR-400 (oder SO-134), PR-60 (oder SO-144) und IP-4603 werden von uns zum Verlegen von Rohren mit einem Durchmesser von 63 bis 400 mm nach einem geschlossenen Verfahren verwendet. Mit pneumatischen Stempeln vom Typ "Maulwurf" können Sie Brunnen jeglicher Art (offen / geschlossen, geneigt / horizontal) mit versiegelten Wänden von bis zu 40-50 m Länge erstellen. Der Arbeitskörper treibt ihn in den Boden.

- Hydropunktion. Mit der kinetischen Energie des Wasserflusses können wir Rohre mit der Hydro-Piercing-Methode durchstechen. Gleichzeitig verwischt ein Wasserstrahl, der aus einer speziellen Düse an der Vorderseite des Rohrs austritt, ein Loch mit einem Durchmesser von bis zu 500 mm. Darin sind Rohre verlegt. Der Wasserverbrauch wird unter Berücksichtigung des Drucks, der Geschwindigkeit des Stroms und der Bodenart berechnet.Diese Methode hat ihre eigenen Eigenschaften: Die Arbeit wird vereinfacht und die Geschwindigkeit der Bohrlochbildung steigt auf 30 m / Schicht, aber Abweichungen von der Entwurfsachse sind möglich und die Eindringlänge darf 20-30 m nicht überschreiten. In diesem Fall ist die Arbeit möglich Die Bedingungen selbst werden komplizierter - die Arbeitsgrube wird schmutzig ...

Die Vorbereitungsphase ist die Koordination der GNB-Punktion vor Ort.

1.1. Der Kunde überträgt vor Arbeitsbeginn im Zusammenhang mit der Verlegung der GNB-Pipeline gemäß den Unterlagen die Abschnitte der unterirdischen Gänge, die mit geodätischen Markierungen mit der erforderlichen Anzahl von Benchmarks innerhalb der Grenzen der Pipeline versehen sind, an die direkten Ausführenden Gebiet der ausgeführten Arbeiten. Die Achse der Spur während des Zeichnens in der Natur ist mit speziellen Zeichen verstärkt, die an dauerhaften Objekten angebracht sind.

Drei Tage vor Arbeitsbeginn mit der GNS-Technologie lädt der Kunde Vertreter der Organisationen ein, die die Anlage betreiben, und stimmt allen Eigentümern von Kommunikation und Strukturen in grabenlosen Bereichen im Arbeitsbereich zu.

1.2. Der Auftragnehmer führt eine Kontrollinspektion der Baustelle auf das Vorhandensein eines Risikos bzw. dessen Fehlen durch, z. B. Anzeichen für das Erdkabel, Schachtabdeckungen, Verteilerschränke, Wasser- oder Gaszähler und externe Kommunikation in der Nähe der Objekte. Durchführung von Schutzmaßnahmen, sofern dies im Projekt vorgesehen ist, sowie Klärung des Entwurfsprofils für Bohrungen.

1.3. Kauf von Rohren für die Festplatte, deren Durchmesser gemäß Schema angegeben ist. Für die Verlegung einer Rohrleitung nach der HDD-Methode werden Polyethylenrohre mit einem blauen Streifen für Wasserversorgungssysteme oder Druckkanäle oder ohne technische Streifen mit einer verdickten Wand zum Verlegen eines Kabels nach der HDD-Methode unter Tage gekauft, da der Druck von außen erfolgt erhöht sich. Die Isoliereigenschaften gehen verloren, wenn das Rohr bricht.

Sie können ein Rohr zum Verlegen eines Kabels mit der HDD-Methode auf unserer Website erwerben, indem Sie eine Bewerbung senden. Wir rufen Sie zurück oder Sie können telefonisch anrufen

Punktionstechnologie

Das Durchstechen des Bodens unter der Straße erfolgt mit speziellen Geräten. Mit der Bohranlage können Sie die Gehäuse schnell stapeln.

Damit die Rohre frei in den Boden verlaufen können, wird eine Bentonitlösung verwendet. Es spielt die Rolle eines Schmiermittels und verhindert eine Überhitzung des Bohrers.

Dank der Installation ist es möglich, den Boden unter der Straße zu durchstechen und technische Netzwerke zu bauen, wenn die Länge der Pipeline 2 bis 50 Meter beträgt. Der Durchmesser der verwendeten Rohre kann zwischen 16 und 320 mm variieren.

Abhängig von der Leistung des Bohrgeräts können bis zu 50 Meter pro Tag gelaufen werden.

Startgrube für Punktion nach GNB-Methode

4.1. Die Tiefe der Startgrube wird unter Berücksichtigung des Abstands von der Achse der Rohrleitung zum Boden der Mine bestimmt. Es hängt alles vom Design der Stoßverbindungen und des Rigs ab.

4.2. In freien Bereichen ist es besser, die Startgrube mit einem rechteckigen Umriss zu gestalten. Bei Bedarf kann dann die Länge der Installationsabschnitte der Rohrleitung erhöht werden.

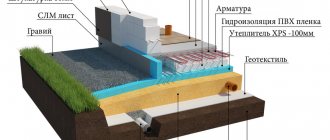

4.3. Das Fundament der Grube muss entsprechend der Neigung des zukünftigen Brunnens geplant werden. Es ist notwendig, dass die Basis stark genug ist, um ein Absinken der Ausrüstung zu vermeiden. Die Basis unter der Bohranlage besteht aus Schotter der Fraktion 25-70, dessen Dicke 15 bis 20 cm beträgt. Anschließend wird die Basis verdichtet und die Straßenplatten verlegt. Wenn die Grube kurz ist, dann 2 Stück, und wenn sie lang ist, dann 3 oder es wird mit Beton gegossen.

4.4. Beim Bohren besteht fast immer die Möglichkeit, die Fundamentgrube zu überfluten. Daher wird während des Aufbaus der Startgrube eine Grube hergestellt, um eine Wasserpumpe zum Abpumpen von Wasser zu installieren. Dadurch bleibt der Boden der Baugrube jederzeit trocken und kann der Last standhalten. Die Grube befindet sich normalerweise vor der Grube auf der rechten Seite.Diese Position wird durch die Neigung des Bodens der Grube bestimmt, wodurch das Wasser von den links vom Rig angesammelten Stecklingen abgeleitet werden kann.

Beschreibung der Festplatte mit horizontaler Richtbohrung

Bei der HDD-Technik wird ein Bohrloch gebohrt und anschließend die Breite vergrößert. Die horizontale Richtungsarbeit wird von einem Bohrgerät mit Arbeitskopf ausgeführt. Daran ist eine flexible Stange angeschlossen, mit der Sie die Richtung ändern können, um zu verhindern, dass der Mechanismus auf Hindernisse in der Dicke der Bodenmassen trifft.

Wenn die Breite des Bohrlochs vergrößert werden muss, wird anstelle der Meißelspitze ein Expander installiert. Die Technologie des Verlegens von Kommunikationen nach der Methode des horizontalen Richtungsbohrens endet mit dem Ziehen des Rohrs. Nach dem Befestigen des Kommunikationsnetzwerks an der dafür vorgesehenen Stange wird das Rohr zurückgezogen, indem die Festplatte in das Bohrloch eingebaut wird.

Geführte Punktion

Vor Durchführung der Arbeiten wird eine Untersuchung des Bodenabschnitts durchgeführt, in dem die Punktion durchgeführt wird. Dann wird das Projekt erstellt. Das Bohren erfolgt gemäß dem geplanten Plan, wobei die Flugbahn des Bohrers markiert ist.

Die Maschine wird mit einer speziellen Klinge geliefert, die mit einer Schneide ausgestattet ist. Es gibt auch eine eingebaute Sonde zur Überwachung der Bewegung des Bohrers. Außerdem können Sie die erforderlichen Informationen über die Genauigkeit des Rigs erhalten.

Um ein Zerbrechen der Bohrlochwände auszuschließen, wird eine spezielle Bentonitlösung verwendet.

Ausrüstung von Produktionsstätten für die HDD-Panne unter der Straße.

2.1. Der Bereich, in dem die Rohrleitung mit der HDD-Methode verlegt wird, befindet sich normalerweise auf beiden Seiten des gekreuzten Hindernisses und ist in zwei separate Bau- und Installationsorte unterteilt.

Sie werden herkömmlicherweise benannt:

- Standort Nr. 1 der Arbeitsgrube und des Bohrgeräts

- Standort Nr. 2 der Empfangsgrube

2.2. Beide Bereiche müssen unbedingt gereinigt und geebnet werden.

2.3. Die Startgrube ist meistens an der Seite des Brunnens angebracht, wo das Befahren bequemer ist und genügend Platz für die Organisation einer Baustelle vorhanden ist.

2.4. Um den Transport von Ausrüstung und Gütern zu organisieren, werden temporäre Fahrspuren nach der GNB-Methode zur Reifenpanne an die Montageorte gebracht. In der Phase der Anordnung wird die Planung des Baustreifens durchgeführt. Gleichzeitig werden verschiedene Vertiefungen aufgefüllt, das Relief geebnet und die Hügel abgeschnitten. Erdarbeiten werden vom Auftragnehmer durchgeführt.

2.5. Der Montageort ist eine Aufnahmegrube mit Abmessungen von 3000,0 x 3000,0 x 5000,0 mm.

Punktionsmaschinen für schwierige Böden

Das Verlegen von Rohren in Treibsand, inkohärentem sandigem Lehm und sandigen Böden beschleunigt den Prozess so weit wie möglich durch die Methode der Vibrationspunktion. In speziellen Installationen dieses Verfahrens werden Erreger von in Längsrichtung gerichteten Schwingungen verwendet.

Vibrationspuncher Rohre mit einem Durchmesser von bis zu 500 mm werden für eine maximale Länge von 35 bis 60 m verlegt, während die Durchdringungsrate bis zu 20 bis 60 m / h beträgt. Auf die gleiche Weise können Sie Rohre aus dem Boden ziehen.

Wir konzentrieren uns auf eine höhere Effizienz und verwenden diese am häufigsten Installation UVVGP-400 Entwürfe von VNIIGS. Das Funktionsprinzip ist wie folgt: Ein Gehäuse mit einer Spitze auf der einen Seite, die andere Seite wird in den Stoßdämpferteil des Vibrationshammers eingesetzt. Unter Befolgung von Stoßimpulsen, die durch statische Einkerbung mit einem Ladekettenzug verstärkt werden, bewegt sich das Rohr im Boden.

Für die Durchführung der Punktion können wir auch einen Vibrationsschock verwenden UVG-Installation entwirft MINHiGP ihnen. Gubkin. Es eignet sich zum Verlegen eines Gehäuses mit einem Durchmesser von 530 bis 1020 mm und einem normalen Durchschlag durch Vibrationsstanzen eines Rohrs mit einem Durchmesser von 530 mm.