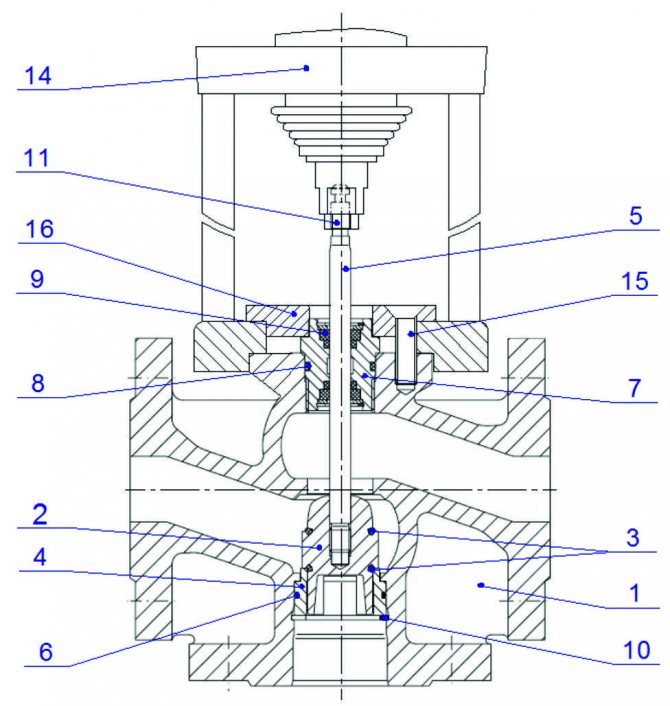

Vierwegeventil-Design

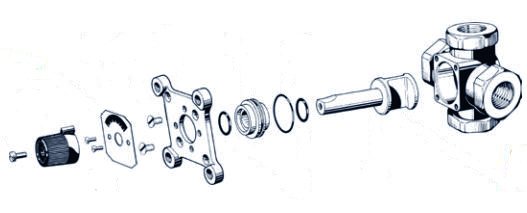

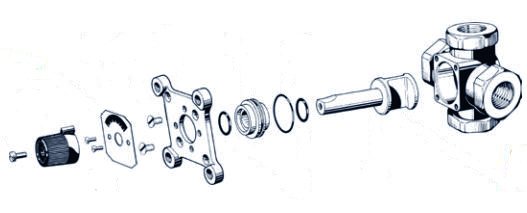

Der Körper besteht aus Messing, an dem 4 Verbindungsrohre befestigt sind. Im Inneren des Körpers befinden sich eine Buchse und eine Spindel, deren Betrieb eine komplexe Konfiguration aufweist.

Das Thermostatmischventil erfüllt folgende Funktionen:

- Mischen von Wasserströmen unterschiedlicher Temperaturen. Dank des Mischens kann die Warmwasserbereitung reibungslos geregelt werden.

- Kesselschutz. Der Vierwegemischer verhindert Korrosion und verlängert so die Lebensdauer der Geräte.

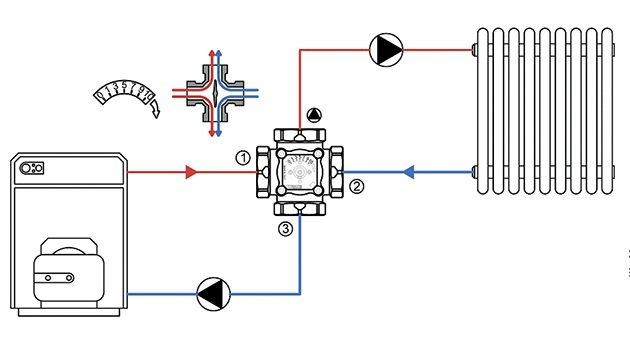

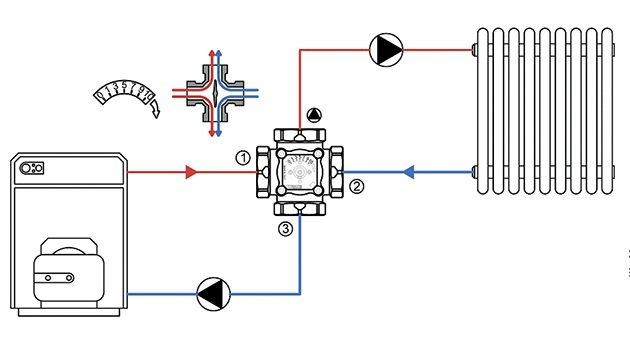

Vierwegemischerschaltung

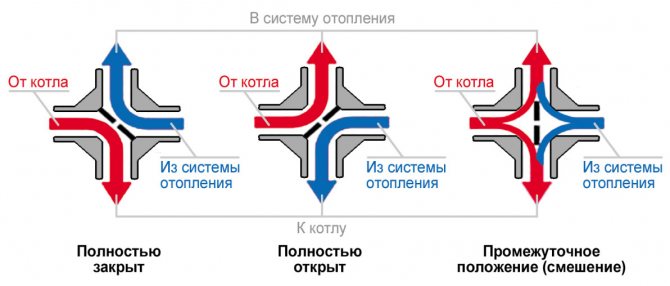

Das Funktionsprinzip eines solchen Heizventils besteht darin, die Spindel im Inneren des Körpers zu drehen. Darüber hinaus sollte diese Drehung frei sein, da die Hülse kein Gewinde hat. Der Arbeitsteil der Spindel hat zwei Schnitte, durch die die Strömung in zwei Durchgängen geöffnet wird. Somit wird der Durchfluss reguliert und kann nicht direkt zur zweiten Probe gelangen. Der Durchfluss kann sich in eine der Düsen auf der linken oder rechten Seite verwandeln. Alle Ströme, die von entgegengesetzten Seiten kommen, werden gemischt und auf vier Düsen verteilt.

Es gibt Konstruktionen, bei denen eine Schubstange anstelle einer Spindel arbeitet, aber solche Vorrichtungen können keine Strömungen mischen.

Das Ventil wird auf zwei Arten gesteuert:

- Handbuch. Die Verteilung der Strömungen erfordert die Installation des Schafts an einer bestimmten Position. Sie müssen diese Position manuell anpassen.

- Auto. Die Spindel dreht sich aufgrund eines von einem externen Encoder empfangenen Befehls. Auf diese Weise wird die eingestellte Temperatur im Heizsystem konstant gehalten.

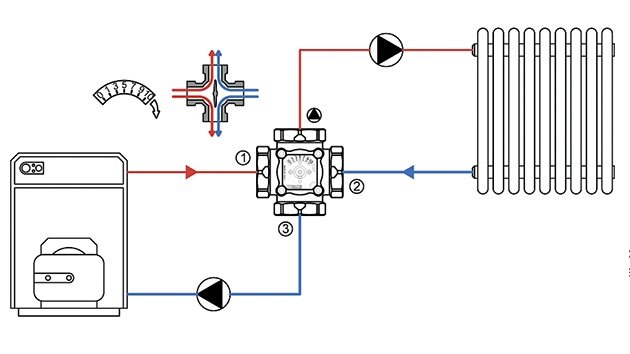

Das Vierwege-Mischventil sorgt für einen stabilen Fluss von kaltem und heißem Heizmedium. Das Funktionsprinzip erfordert nicht die Installation eines Differentialbypasses, da das Ventil selbst die erforderliche Wassermenge durchlässt. Das Gerät wird dort eingesetzt, wo eine Temperaturregelung erforderlich ist. Zunächst handelt es sich um eine Heizkörperheizung mit einem Festbrennstoffkessel. Wenn in anderen Fällen die Regulierung der Wärmeträger mit Hilfe einer Hydraulikpumpe und eines Bypasses erfolgt, dann ersetzt hier der Betrieb des Ventils diese beiden Elemente vollständig. Infolgedessen arbeitet der Kessel in einem stabilen Modus und erhält ständig eine dosierte Menge Kühlmittel.

Heizung mit Vierwegeventil

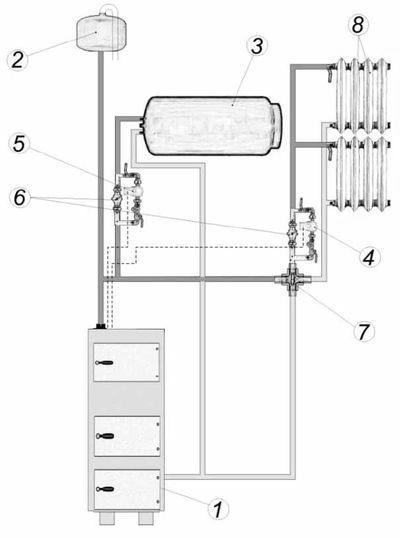

Installation einer Heizungsanlage mit Vierwegeventil:

Anschluss der Umwälzpumpe. Am Rücklaufrohr installiert;- Installation von Sicherheitsleitungen an den Einlass- und Auslassrohren des Kessels. Installieren Sie keine Ventile und Hähne an Sicherheitsleitungen, da diese unter hohem Druck stehen.

- Installation eines Rückschlagventils an der Wasserzuleitung. Das Funktionsprinzip zielt darauf ab, das Heizsystem vor dem Einfluss von Gegendruck und Siphonentwässerung zu schützen.

- Installation des Ausgleichsbehälters. Wird am höchsten Punkt des Systems installiert. Dies ist notwendig, damit der Betrieb des Kessels während der Expansion des Wassers nicht behindert wird. Der Ausgleichsbehälter arbeitet sowohl horizontal als auch vertikal vollständig.

- Installation eines Sicherheitsventils. Das Thermostatventil ist an der Wasserzuleitung installiert. Es ist so konzipiert, dass die Energie zum Heizen gleichmäßig verteilt wird. Dieses Gerät verfügt über einen Doppelsensor. Wenn die Temperatur über 95 ° C steigt, sendet dieser Sensor ein Signal an den Thermostatmischer, wodurch ein Kaltwasserstrom geöffnet wird. Nach dem Abkühlen des Systems wird ein zweites Signal an den Sensor gesendet, das den Wasserhahn vollständig schließt und die Zufuhr von kaltem Wasser stoppt.

- Installation eines Druckminderers. Vor dem Eingang zum Thermostatmischer platziert.Das Funktionsprinzip des Reduzierers besteht darin, Druckabfälle während der Wasserversorgung zu minimieren.

Der Anschlussplan einer Heizungsanlage mit einem Vierwegemischer besteht aus folgenden Elementen:

- Kessel;

- Vierwege-Thermostatmischer;

- Sicherheitsventil;

- Reduzierventil;

- Filter;

- Kugelhahn;

- Pumpe;

- Batterien heizen.

Das installierte Heizsystem muss mit Wasser gespült werden. Dies ist notwendig, damit verschiedene mechanische Partikel daraus entfernt werden. Danach muss der Kesselbetrieb bei einem Druck von 2 bar und bei ausgeschaltetem Ausdehnungsgefäß überprüft werden. Es ist zu beachten, dass zwischen dem Beginn des vollen Betriebs des Kessels und seiner Überprüfung unter Hydraulikdruck eine kurze Zeitspanne vergehen muss. Die zeitliche Begrenzung beruht auf der Tatsache, dass bei langer Abwesenheit von Wasser im Heizsystem Korrosion auftritt.

Um einen komfortablen Wärmehaushalt im Haus aufrechtzuerhalten, ist im Heizkreis ein Element wie ein Dreiwegeventil am Heizsystem enthalten, das die Wärme gleichmäßig auf alle Räume verteilt.

Trotz der Bedeutung dieses Geräts unterscheidet es sich nicht in seinem komplexen Design. Werfen wir einen Blick auf die Konstruktionsmerkmale und Prinzipien des Dreiwegeventils. Welche Regeln sollten bei der Auswahl eines Geräts beachtet werden und welche Nuancen sind bei der Installation vorhanden?

Merkmale des Dreiwegeventils

Das dem Kühler zugeführte Wasser hat eine bestimmte Temperatur, die oft nicht beeinflusst werden kann. Das Dreiwegeventil regelt nicht durch Ändern der Temperatur, sondern durch Ändern der Flüssigkeitsmenge.

Dies ermöglicht es, ohne den Bereich des Heizkörpers zu verändern, den Räumen die erforderliche Wärmemenge zuzuführen, jedoch nur innerhalb der Grenzen der Systemkapazität.

Trenn- und Mischvorrichtungen

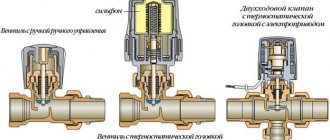

Optisch ähnelt das Dreiwegeventil einem T-Stück, erfüllt jedoch völlig andere Funktionen. Eine solche mit einem Thermostat ausgestattete Einheit gehört zu Absperrventilen und ist eines ihrer Hauptelemente.

Es gibt zwei Arten dieser Geräte: Trennen und Mischen.

Die erste wird verwendet, wenn das Kühlmittel gleichzeitig in mehrere Richtungen zugeführt werden muss. Tatsächlich ist die Einheit ein Mischer, der bei einer eingestellten Temperatur einen stabilen Durchfluss bildet. Es ist in einem Netzwerk montiert, über das erwärmte Luft zugeführt wird, und in Wasserversorgungssystemen.

Produkte des zweiten Typs werden verwendet, um Strömungen und ihre Wärmeregulierung zu kombinieren. Es gibt zwei Öffnungen für eingehende Ströme mit unterschiedlichen Temperaturen und eine für deren Auslass. Sie werden bei der Installation einer Fußbodenheizung verwendet, um eine Überhitzung der Oberfläche zu vermeiden.

Was ist ein Dreiwegeventil und wofür ist es in einem Heizsystem?

Das Dreiwegeventil hat einen Körper mit drei Düsen. Einer von ihnen überschneidet sich nie. Und die anderen beiden können sich abwechselnd teilweise oder vollständig überlappen. Dies hängt von der Konfiguration des Thermoventils ab. Wenn ein Abzweigrohr vollständig geschlossen ist, ist das zweite vollständig geöffnet.

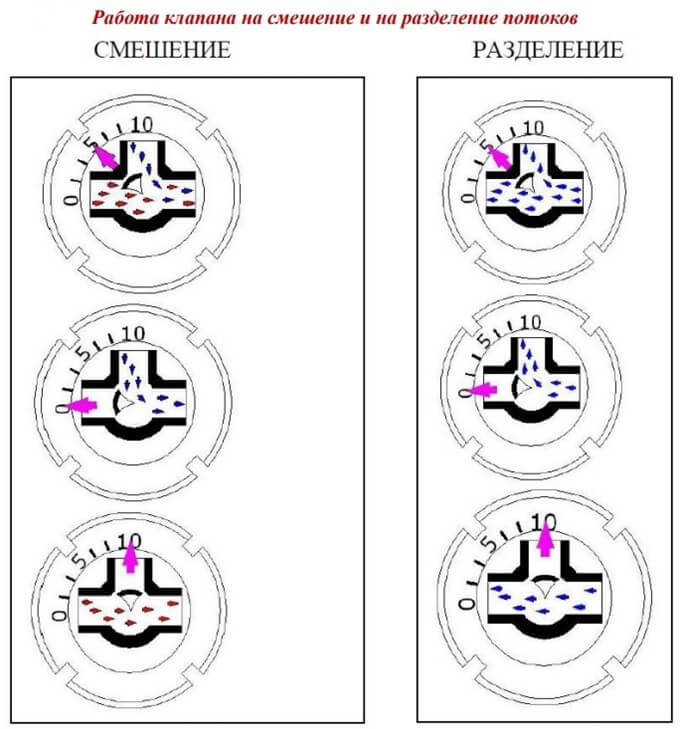

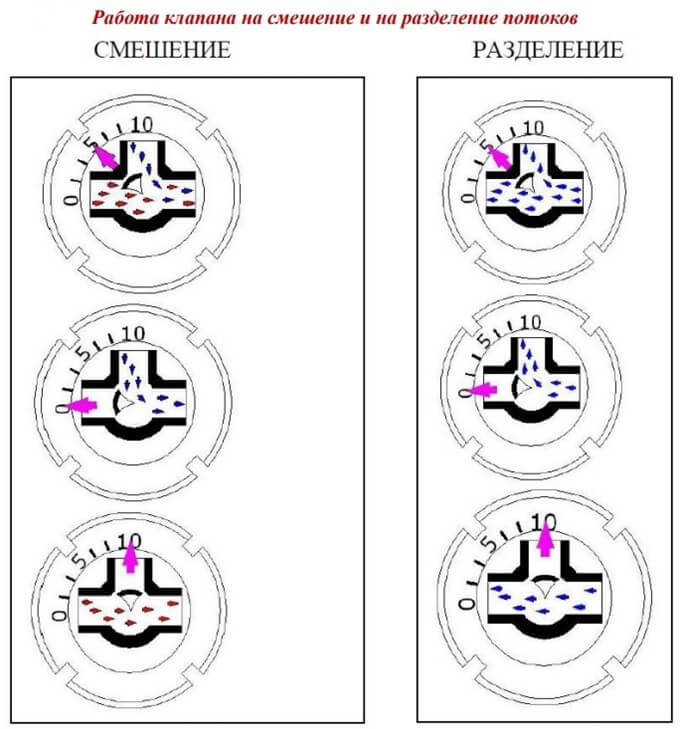

Das Dreiwege-Steuerventil hat zwei Optionen für den vorgesehenen Zweck: zum Mischen und zum Trennen. Einige Modelle können für beide Arten von Arbeiten verwendet werden. Dies hängt davon ab, wie sie installiert sind.

Der grundlegende Unterschied zwischen Dreiwegeventilen und Dreiwegeventilen besteht darin, dass das Ventil das Mischen oder Trennen von Strömungen reguliert, diese jedoch bis auf eines der beiden Ventile nicht vollständig abschalten kann. Das Ventil wird nicht zum Absperren von Durchflüssen verwendet.

Ein Dreiwegeventil kann andererseits das Mischen oder Trennen von Strömen nicht regulieren. Es kann nur den Durchfluss in die andere Richtung umleiten oder eine der 3 Düsen vollständig abschalten.

Dreiwegeventile sind in der Regel mit Stellgliedern ausgestattet, mit denen die Position des überlappenden Segments automatisch geändert werden kann, um die angegebenen Parameter beizubehalten. Sie können aber auch einen manuellen Antrieb haben.

Manchmal besteht der Schaft aus einem für Ventile typischen Schneckengewinde. Am Schaft befinden sich zwei Ventile. Aufgrund dieser Ähnlichkeit werden sie manchmal auch als Dreiwegeventil bezeichnet.

Interessant: Manchmal besteht der Schaft aus einem für Ventile typischen Schneckengewinde. Am Schaft befinden sich zwei Ventile. Aufgrund dieser Ähnlichkeit werden sie manchmal auch als Dreiwegeventil bezeichnet.

Das Funktionsprinzip des Dreiwegeventil-Misch- und Teilertyps VALTEK VT.MIX03

Vor dem Aufkommen von Dreiwegeventilen versorgten Kesselhäuser das Netzwerk separat mit Warmwasser und Heizmedium. 4 Hauptrohre kamen aus dem Heizraum. Die Erfindung des Dreiwegemechanismus ermöglichte die Umstellung auf Zweirohrleitungen. Jetzt wurde das Netzwerk nur noch mit einem Wärmeträger mit einer konstanten Temperatur von 70 - 900 in einigen Systemen 90 - 1150 versorgt. Am Eingang eines Wohngebäudes wurden Warmwasser und ein Wärmeträger zur Beheizung des Gebäudes in einer Einzelheizung vorbereitet Station (ITP).

Die Einsparungen bei Metall in Form der Reduzierung von 2 Rohren in den Hauptleitungen erwiesen sich als kolossal. Und auch die Vereinfachung der Arbeit von Kesselräumen und deren Automatisierung, die die Zuverlässigkeit erhöht. Reduzierung der Kosten für die Wartung von Backbone-Netzwerken. Und die Möglichkeit, die Backbone-Netzwerke von den internen zu trennen, um mögliche Unfälle in den internen Netzwerken zu lokalisieren.

Dreiwegeventile wurden weiterentwickelt und nicht nur in Wärmepunkten, sondern auch in Räumen eingesetzt, um die Temperatur von Heizgeräten zu regulieren.

Wo werden 3-Wege-Ventile eingesetzt?

Es gibt Ventile dieses Typs in verschiedenen Schemata. Sie sind im Schaltplan der Fußbodenheizung enthalten, um eine gleichmäßige Erwärmung aller Abschnitte zu gewährleisten und eine Überhitzung einzelner Zweige auszuschließen.

Bei einem Festbrennstoffkessel wird häufig Kondensation in seiner Kammer beobachtet. Die Installation eines Dreiwegeventils hilft dabei.

Ein Dreiwegegerät im Heizsystem arbeitet effektiv, wenn ein Warmwasserkreislauf angeschlossen und Wärmeströme getrennt werden müssen.

Durch die Verwendung eines Ventils in der Rohrleitung von Heizkörpern ist kein Bypass erforderlich. Durch die Installation in der Rücklaufleitung werden Bedingungen für ein Kurzschlussgerät geschaffen.

Vorteile und Nachteile

Der Hauptvorteil von Dreiwegeventilen ist die Fähigkeit, die Parameter des Kühlmittels automatisch zu regeln.

Vor dem Aufkommen von Dreiwegevorrichtungen wurden Aufzugseinheiten verwendet, um die Temperatur des Kühlmittels im Heizsystem des Gebäudes zu regulieren. Die Genauigkeit ihrer Abstimmung war sehr grob. Für jedes Gebäude musste der Querschnitt der Aufzugsdüsenöffnung berechnet werden. Es hat sich im Laufe der Zeit geändert.

Mit dem Aufkommen von Dreiwegeventilen gehören diese Baugruppen der Vergangenheit an, und es gibt heute einfach keine Alternative zu ihnen. Anstelle eines 3-Wege-Geräts können zwei einfach einstellbare Ventile zur Versorgung und zum Nachfüllen aus dem Rückfluss eingesetzt werden. Was wurde in der Übergangszeit nach den Aufzugseinheiten gemacht. Solche Systeme sind jedoch viel teurer und schwieriger zu verwalten. Daher wurden sie schnell aufgegeben.

Bei der Regelung des Durchflusses des Heizmediums durch den Heizkörper haben dagegen einfache Steuerventile einen Vorteil gegenüber 3-Wege-Ventilen. Schließlich muss der Bypass-Bereich vor der Batterie nicht geschlossen werden und ist sogar schädlich. Daher befindet sich hinter dem Bypass vor dem Kühler eine einfache Regeleinrichtung oder auch Thermostatventil genannt, die billiger und zuverlässiger ist. Trotzdem befinden sich Dreiwegeventile in einzelnen Gebäuden vor den Batterien.

Die Nuancen bei der Auswahl eines Geräts

Die folgenden Richtlinien gelten häufig für die Auswahl eines geeigneten 3-Wege-Ventils:

- Seriöse Hersteller werden bevorzugt. Oft gibt es auf dem Markt minderwertige Ventile von unbekannten Unternehmen.

- Kupfer- oder Messingprodukte sind verschleißfester.

- Manuelle Steuerungen sind zuverlässiger, aber weniger funktionsfähig.

Der entscheidende Punkt sind die technischen Parameter des Systems, in dem es installiert werden soll. Folgende Eigenschaften werden berücksichtigt: das Druckniveau, die höchste Temperatur des Kühlmittels zum Zeitpunkt der Installation des Geräts, der zulässige Druckabfall, das durch das Ventil fließende Wasservolumen.

Nur ein richtig dimensioniertes Ventil funktioniert gut. Dazu müssen Sie die Leistung Ihres Sanitärsystems mit dem Durchsatzkoeffizienten des Geräts vergleichen. Es ist auf jedem Modell obligatorisch gekennzeichnet.

Für Räume mit begrenzter Fläche, wie z. B. ein Badezimmer, ist es irrational, ein teures Ventil mit einem Thermomischer zu wählen.

Auf großen Flächen mit warmen Böden ist ein Gerät mit automatischer Temperaturregelung erforderlich. Die Referenz für die Auswahl sollte auch die Konformität des Produkts sein GOST 12894-2005.

Die Kosten können sehr unterschiedlich sein, alles hängt vom Hersteller ab.

In Landhäusern mit installiertem Festbrennstoffkessel ist der Heizkreislauf nicht sehr kompliziert. Ein Dreiwegeventil mit vereinfachtem Aufbau ist hier in Ordnung.

Es funktioniert autonom und hat weder einen Thermokopf noch einen Sensor oder eine Stange. Das Thermostatelement, das seinen Betrieb steuert, ist auf eine bestimmte Temperatur eingestellt und befindet sich im Gehäuse.

Nenndurchmesser des Steuerventils

Steuerventile werden niemals entsprechend dem Rohrleitungsdurchmesser dimensioniert. Der Durchmesser muss jedoch für die Dimensionierung von Steuerventilen bestimmt werden. Da das Steuerventil gemäß dem Kvs-Wert ausgewählt wird, ist der Nenndurchmesser des Ventils häufig kleiner als der Nenndurchmesser der Rohrleitung, an der es installiert ist. In diesem Fall kann ein oder zwei Schritte lang ein Ventil mit einem Nenndurchmesser gewählt werden, der kleiner als der Nenndurchmesser der Rohrleitung ist.

Die Bestimmung des berechneten Ventildurchmessers erfolgt nach folgender Formel:

- d ist der geschätzte Ventildurchmesser in mm;

- Q ist die Flussrate des Mediums, m3 / Stunde;

- V ist die empfohlene Durchflussrate m / s.

Empfohlene Durchflussmenge:

- Flüssigkeit - 3 m / s;

- Sattdampf - 40 m / s;

- Gas (bei Druck <0,001 MPa) - 2 m / s;

- Gas (0,001 - 0,01 MPa) - 4 m / s;

- Gas (0,01 - 0,1 MPa) - 10 m / s;

- Gas (0,1 - 1,0 MPa) - 20 m / s;

- Gas (> 1,0 MPa) - 40 m / s;

Entsprechend dem berechneten Wert des Durchmessers (d) wird der nächstgrößere Nenndurchmesser des DN-Ventils ausgewählt.

Hersteller von Dreiwege-Instrumenten

Es gibt eine breite Palette von Dreiwegeventilen von namhaften und unbekannten Herstellern auf dem Markt. Das Modell kann ausgewählt werden, nachdem die allgemeinen Parameter des Produkts bestimmt wurden.

Den ersten Platz im Verkaufsranking belegen Ventile des schwedischen Unternehmens Esbe... Dies ist eine ziemlich bekannte Marke, daher sind Drei-Wege-Produkte zuverlässig und langlebig.

Bei den Verbrauchern sind Dreiwegeventile eines koreanischen Herstellers für ihre Qualität bekannt. Navien... Sie sollten gekauft werden, wenn Sie einen Kessel von derselben Firma haben.

Eine höhere Steuergenauigkeit wird durch die Installation eines Geräts eines dänischen Unternehmens erreicht Danfoss... Es funktioniert vollautomatisch.

Ventile zeichnen sich durch gute Qualität und erschwingliche Kosten aus. Valtec, gemeinsam hergestellt von Spezialisten aus Italien und Russland.

Produkte eines Unternehmens aus den USA sind wirksam in der Arbeit Honeywell... Diese Ventile sind einfach aufgebaut und leicht zu installieren.

Merkmale der Produktinstallation

Bei der Installation von Dreiwegeventilen entstehen viele Nuancen. Die ununterbrochene Funktion des Heizungssystems hängt von ihrer Abrechnung ab. Der Hersteller legt für jedes Ventil Anweisungen bei, deren Einhaltung anschließend viele Probleme vermeidet.

Allgemeine Installationsrichtlinien

Die Hauptsache ist, das Ventil zunächst in die richtige Position zu bringen, geleitet von den Eingabeaufforderungen, die durch die Pfeile auf dem Körper angezeigt werden. Zeiger geben den Weg des Wasserflusses an.

A steht für direkte Bewegung, B steht für senkrechte oder Bypass-Richtung, AB steht für kombinierte Eingabe oder Ausgabe.

Je nach Richtung gibt es zwei Ventilmodelle:

- symmetrisch oder T-förmig;

- asymmetrisch oder L-förmig.

Bei der Montage entlang der ersten von ihnen tritt die Flüssigkeit durch die Endlöcher in das Ventil ein. Nach dem Mischen durch die Mitte gehen.

In der zweiten Variante tritt ein warmer Strom von Ende und ein kalter Strom von unten ein. Die Flüssigkeit bei verschiedenen Temperaturen wird nach dem Mischen durch das zweite Ende abgegeben.

Der zweite wichtige Punkt bei der Installation des Mischventils ist, dass es nicht mit dem Stellantrieb oder dem Thermostatkopf nach unten positioniert werden darf. Vor Arbeitsbeginn ist eine Vorbereitung erforderlich: Das Wasser wird vor dem Installationspunkt abgeschnitten. Überprüfen Sie anschließend die Rohrleitung auf Rückstände, die zum Ausfall der Ventildichtung führen können.

Die Hauptsache ist, einen Ort für die Installation zu wählen, damit das Ventil Zugang hat. Möglicherweise muss es in Zukunft überprüft oder abgebaut werden. All dies erfordert freien Speicherplatz.

Mischventileinsatz

Beim Einsetzen eines Dreiwege-Mischventils in ein Fernwärmesystem gibt es mehrere Möglichkeiten. Die Wahl des Schemas hängt von der Art des Anschlusses des Heizungssystems ab.

Wenn gemäß den Betriebsbedingungen des Kessels ein Phänomen wie eine Überhitzung des Kühlmittels im Rücklauf zulässig ist, tritt notwendigerweise ein übermäßiger Druck auf. In diesem Fall ist ein Jumper montiert, der den überschüssigen Kopf drosselt. Es wird parallel zum Ventilmix installiert.

Das Diagramm auf dem Foto ist eine Garantie für eine qualitativ hochwertige Regelung der Systemparameter. Wenn das Dreiwegeventil direkt an den Kessel angeschlossen ist, was in autonomen Heizsystemen am häufigsten der Fall ist, ist ein Ausgleichsventileinsatz erforderlich.

Wenn die Empfehlung zum Einbau einer Auswuchtvorrichtung nicht berücksichtigt wird, können im AB-Anschluss je nach Position des Schafts erhebliche Änderungen der Durchflussmenge des Arbeitsmediums auftreten.

Der Anschluss gemäß obigem Diagramm garantiert nicht, dass das Kühlmittel nicht durch die Quelle zirkuliert. Um dies zu erreichen, müssen zusätzlich ein Hydraulikisolator und eine Umwälzpumpe an den Kreislauf angeschlossen werden.

Das Mischventil ist ebenfalls installiert, um die Ströme zu trennen. Die Notwendigkeit hierfür entsteht, wenn es nicht akzeptabel ist, den Quellkreis vollständig zu isolieren, die Flüssigkeit jedoch in den Rücklauf umgangen werden kann. Meistens wird diese Option bei Vorhandensein eines autonomen Heizraums verwendet.

Bitte beachten Sie, dass bei einigen Modellen Vibrationen und Geräusche auftreten können. Dies ist auf inkonsistente Strömungsrichtungen in der Rohrleitung und im Mischartikel zurückzuführen. Infolgedessen kann der Druck über dem Ventil unter den zulässigen Wert fallen.

Trennvorrichtung installieren

Wenn die Temperatur der Quelle höher ist als vom Verbraucher gefordert, ist ein Ventil, das die Ströme trennt, im Kreislauf enthalten. In diesem Fall gelangt bei einer konstanten Durchflussrate sowohl im Kesselkreislauf als auch durch den Verbraucher keine überhitzte Flüssigkeit zu letzterem.

Damit der Stromkreis funktioniert, muss in beiden Kreisläufen eine Pumpe vorhanden sein.

Auf der Grundlage der obigen Ausführungen können allgemeine Empfehlungen zusammengefasst werden:

- Bei der Installation eines Dreiwegeventils werden vorher und nachher Manometer installiert.

- Um das Eindringen von Verunreinigungen zu vermeiden, ist vor dem Produkt ein Filter angebracht.

- Der Körper des Geräts darf keiner Belastung ausgesetzt werden.

- Eine gute Regelung muss durch Einsetzen von Überdruckdrosselvorrichtungen vor dem Ventil gewährleistet werden.

- Während der Installation darf sich das Ventil nicht über dem Stellantrieb befinden.

Es ist auch notwendig, vor dem Produkt und danach die vom Hersteller empfohlenen geraden Abschnitte zu pflegen. Die Nichtbeachtung dieser Regel führt zu einer Änderung der angegebenen technischen Eigenschaften. Das Gerät wird nicht von der Garantie abgedeckt.

Reparaturhandbuch

| 52.Vierwege-Umkehrmagnetventil |

Während der Ölkrise von 1973 stieg die Nachfrage nach der Installation einer großen Anzahl von Wärmepumpen dramatisch an. Die meisten Wärmepumpen sind mit einem Vierwege-Umkehrmagnetventil ausgestattet, mit dem die Pumpe entweder in den Sommermodus (Kühlung) oder die Außenspule im Wintermodus (Heizung) gekühlt wird. In diesem Abschnitt wird der Betrieb des Vierwege-Umkehrmagnetventils (V4V) untersucht, das bei den meisten klassischen Luft-Luft-Wärmepumpen und Zyklusumkehr-Abtausystemen (siehe Abbildung 60.14) zu finden ist, um die Fahrtrichtung effektiv zu steuern. Streams. A) V4V-Betrieb Lassen Sie uns das Diagramm (siehe Abb. 52.1) eines dieser Ventile untersuchen, das aus einem großen Vierwege-Hauptventil und einem kleinen Dreiwege-Vorsteuerventil besteht, das am Hauptventilkörper angebracht ist. Im Moment interessieren wir uns für das Vierwegeventil. Beachten Sie zunächst, dass von den vier Hauptventilanschlüssen drei nebeneinander liegen (die Saugleitung des Kompressors ist immer mit der Mitte dieser drei Anschlüsse verbunden) und der vierte Anschluss sich auf der anderen Seite des Ventils befindet (dem Kompressor) Entladeleitung ist daran angeschlossen). Beachten Sie auch, dass bei einigen V4V-Modellen der Sauganschluss möglicherweise von der Mitte des Ventils versetzt ist. Die Auslass- (Pos. 1) und Saug- (3J) (Pos. 2) Leitungen des Kompressors sind IMMER angeschlossen, wie in der Abbildung in Abb. 1 dargestellt. Innerhalb des Hauptventils wird die Kommunikation zwischen den verschiedenen Kanälen durch Mittel sichergestellt einer beweglichen Spule (Pos. 3), die zusammen mit zwei Kolben gleitet (Pos. 4). Jeder Kolben hat ein kleines Loch gebohrt (Pos. 5) und zusätzlich hat jeder Kolben eine Nadel (Pos. 6). Schließlich werden an den in Abb. 1 gezeigten Stellen 3 Kapillaren (Pos. 7) in den Hauptventilkörper geschnitten. 52.1, die an das Steuermagnetventil angeschlossen sind, wenn Sie das Funktionsprinzip des Ventils nicht genau studieren. Jedes Element, das wir vorgestellt haben, spielt eine Rolle im V4V-Betrieb. Das heißt, wenn mindestens eines dieser Elemente ausfällt, kann dies die Ursache für eine sehr schwer zu erkennende Fehlfunktion sein. Betrachten wir nun die Funktionsweise des Hauptventils ... Wenn V4V nicht an der Installation montiert ist, erwarten Sie eine deutliche Störung Klicken Sie, wenn am Magnetventil Spannung anliegt, sich der Steuerkolben jedoch nicht bewegt. In der Tat ist es absolut notwendig, einen Differenzdruck über den Kolben bereitzustellen, damit sich der Kolben im Hauptventil bewegt. Warum so, werden wir jetzt sehen. Die Pnag- und Saug-Pvsac-Leitungen des Kompressors sind immer wie in der Abbildung gezeigt mit dem Hauptventil verbunden {Abb. 52.2). Im Moment simulieren wir den Betrieb eines Dreiwege-Steuermagnetventils mit zwei manuellen Ventilen: eines geschlossen (Pos. 5) und das andere offen (Pos. 6). In der Mitte des Hauptventils entwickelt Pnag Kräfte, die auf beide Kolben auf die gleiche Weise wirken: Einer drückt die Spule nach links (Pos. 1), der andere nach rechts (Pos. 2), wodurch beide Diese Kräfte sind gegenseitig ausgeglichen. Denken Sie daran, dass in beide Kolben kleine Löcher gebohrt werden. Folglich kann Pnag durch das Loch im linken Kolben gelangen, und Pnag wird auch in den Hohlraum (Pos. 3) hinter dem linken Kolben eingebaut, wodurch die Spule nach rechts gedrückt wird. Gleichzeitig dringt Rnag natürlich auch durch das Loch im rechten Kolben in den dahinter liegenden Hohlraum ein (Pos. 4). Da jedoch das Ventil 6 geöffnet ist und der Durchmesser der Kapillare, die den Hohlraum (Punkt 4) mit der Saugleitung verbindet, viel größer ist als der Durchmesser des Lochs im Kolben, werden Gasmoleküle, die durch das Loch strömen, sofort in das Loch gesaugt Saugleitung. Daher ist der Druck im Hohlraum hinter dem rechten Kolben (Pos. 4) gleich dem Druck Pvsac in der Saugleitung.Somit wird eine stärkere Kraft aufgrund der Wirkung von Pnag von links nach rechts gerichtet und bewirkt, dass sich die Spule nach rechts bewegt, wodurch die nicht schmelzende Leitung mit der linken Drossel (Pos. 7) und der Saugleitung in Verbindung gebracht wird mit der rechten Drossel (Pos. 8). Wenn nun Pnag in den Hohlraum hinter dem rechten Kolben (Ventil 6 schließen) und Pvac in den Hohlraum hinter dem linken Kolben (Ventil 5 öffnen) gerichtet ist, wird die vorherrschende Kraft von rechts nach links gerichtet und die Spule bewegt sich nach links (siehe Abb.52.3). Gleichzeitig kommuniziert es die Förderleitung mit der rechten Verbindung (Pos. 8) und die Saugleitung mit der linken Verbindung (Pos. 7), dh genau das Gegenteil im Vergleich zur Vorgängerversion. Natürlich kann die Verwendung von zwei manuellen Ventilen für die Umkehrbarkeit des Betriebszyklus nicht in Betracht gezogen werden. Daher werden wir jetzt beginnen, ein Dreiwege-Steuermagnetventil zu untersuchen, das am besten zur Automatisierung des Zyklusumkehrprozesses geeignet ist. Wir haben gesehen, dass die Bewegung der Spule nur möglich ist, wenn zwischen den Werten von Pnag und Pvsac ein Unterschied besteht. Das Dreiwege-Magnetventil ist nur dafür ausgelegt, Druck von dem einen oder anderen Versorgungshohlraum der Hauptleitung abzulassen Ventilkolben. Daher ist das Steuermagnetventil sehr klein und bleibt für alle Durchmesser des Hauptventils gleich. Der zentrale Einlass dieses Ventils ist ein gemeinsamer Auslass und mit dem Saughohlraum verbunden {siehe. Feige. 52.4). Wenn an die Wicklung keine Spannung angelegt wird, ist der rechte Einlass geschlossen und der linke kommuniziert mit dem Saughohlraum. Wenn umgekehrt Spannung an die Wicklung angelegt wird, steht der rechte Einlass mit dem Saughohlraum in Verbindung und der linke ist geschlossen. Lassen Sie uns nun den einfachsten Kältekreislauf untersuchen, der mit einem Vierwegeventil V4V ausgestattet ist (siehe Abb. 52.5). Die Magnetwicklung des Steuermagnetventils wird nicht erregt und sein linker Einlass verbindet den Hohlraum des Hauptventils hinter dem linken Kolben der Spule mit der Saugleitung (denken Sie daran, dass der Durchmesser des Lochs im Kolben viel kleiner als ist der Durchmesser der Kapillare, die die Saugleitung mit dem Hauptventil verbindet). Daher ist im Hohlraum des Hauptventils links vom linken Kolben der Spule Pvsac installiert. Da Pnag rechts von der Spule installiert ist, bewegt sich die Spule unter dem Einfluss der Druckdifferenz scharf im Hauptventil nach links. Bei Erreichen des linken Anschlags schließt die Kolbennadel (Pos. A) das Loch in der Kapillare, das den linken Hohlraum mit dem Pvsac-Hohlraum verbindet, wodurch der Gasdurchgang verhindert wird, da dies nicht mehr erforderlich ist. In der Tat kann das Vorhandensein eines konstanten Lecks zwischen den Hohlräumen Pnag und Pvsac nur schädliche Auswirkungen auf den Betrieb des Kompressors haben. Beachten Sie, dass der Druck im linken Hohlraum des Hauptventils wieder den Wert von Pnag erreicht, aber da Pnag ist Die Spule befindet sich ebenfalls im rechten Hohlraum und ändert Ihre Position nicht mehr. Erinnern wir uns nun daran, wie die Position des Kondensators und des Verdampfers sowie die Strömungsrichtung in der Kapillarexpansionsvorrichtung zu beachten sind. Stellen Sie sich vor dem Lesen vor, was passieren wird, wenn Spannung an die Magnetventilspule angelegt wird. Wenn die Magnetventilspule mit Strom versorgt wird, kommuniziert der rechte Hohlraum des Hauptventils mit der Saugleitung und der Steuerkolben bewegt sich scharf nach rechts . Bei Erreichen des Anschlags unterbricht die Kolbennadel den Gasaustritt in die Saugleitung und blockiert die Öffnung der Kapillare, die den rechten Hohlraum des Hauptventils mit dem Saughohlraum verbindet. Infolge der Bewegung der Spule ist die Förderleitung nun auf den ehemaligen Verdampfer gerichtet, der zum Kondensator geworden ist. Ebenso ist der ehemalige Kondensator zu einem Verdampfer geworden und die Saugleitung ist nun daran angeschlossen. Beachten Sie, dass sich das Kältemittel in diesem Fall in entgegengesetzter Richtung durch die Kapillare bewegt (siehe Abb. 52.6).Um Fehler in den Namen von Wärmetauschern zu vermeiden, die abwechselnd zu einem Verdampfer und dann zu einem Kondensator werden, ist es am besten, sie als externe Batterie (Außenwärmetauscher) und interne Batterie (Innenwärmetauscher) zu bezeichnen. B) Wasserschlaggefahr Während des normalen Betriebs ist der Kondensator mit Flüssigkeit gefüllt. Wir haben jedoch gesehen, dass im Moment der Zyklusumkehr der Kondensator fast augenblicklich zum Verdampfer wird. Das heißt, in diesem Moment besteht die Gefahr, dass eine große Menge Flüssigkeit in den Kompressor gelangt, selbst wenn das Expansionsventil vollständig geschlossen ist. Um diese Gefahr zu vermeiden, muss normalerweise ein Flüssigkeitsabscheider an der Saugleitung des Kompressors installiert werden. Der Flüssigkeitsabscheider ist so ausgelegt, dass bei einem Flüssigkeitsüberlauf am Auslass des Hauptventils, hauptsächlich während der Umkehrung des Kreislaufs, ein Eintritt in den Kompressor verhindert wird. Die Flüssigkeit verbleibt am Boden des Abscheiders, während der Druck an seinem höchsten Punkt in die Saugleitung geleitet wird, wodurch das Risiko des Eindringens von Flüssigkeit in den Kompressor vollständig beseitigt wird. Wir haben jedoch gesehen, dass das Öl (und damit die Flüssigkeit) ständig über die Saugleitung zum Kompressor zurückkehren muss. Um dem Öl eine solche Gelegenheit zu geben, ist am Boden des Saugrohrs ein kalibriertes Loch (manchmal eine Kapillare) vorgesehen ... Wenn Flüssigkeit (Öl oder Kältemittel) am Boden des Flüssigkeitsabscheiders zurückgehalten wird, wird sie durch das Saugrohr gesaugt kalibriertes Loch, das langsam und allmählich in solchen Mengen zum Kompressor zurückkehrt, die sich als unzureichend herausstellen, um zu unerwünschten Folgen zu führen. C) Mögliche Fehlfunktionen Eine der schwierigsten Fehlfunktionen des V4-V-Ventils ist mit einer Situation verbunden, in der die Spule in einer Zwischenposition festsitzt (siehe Abb. 52.8). In diesem Moment kommunizieren alle vier Kanäle miteinander, was je nach Position der Spule im eingeklemmten Zustand zu einer mehr oder weniger vollständigen Umleitung von Gas aus der Auslassleitung in den Saughohlraum führt, was mit dem Auftreten aller einhergeht Anzeichen einer Fehlfunktion des Typs "zu schwacher Kompressor": Abnahme der Leistung, Abfall des Kondensationsdrucks, Anstieg des Verdampfungsdrucks (siehe Abschnitt 22. "Kompressor zu schwach"). Dieser Anfall kann versehentlich auftreten und ist auf die Konstruktion des Hauptventils zurückzuführen. Da sich die Spule innerhalb des Ventils frei bewegen kann, kann sie sich bewegen und bleibt aufgrund von Vibrationen oder mechanischen Stößen (z. B. nach dem Transport) in einer Zwischenposition, anstatt sich an einem der Anschläge zu befinden.

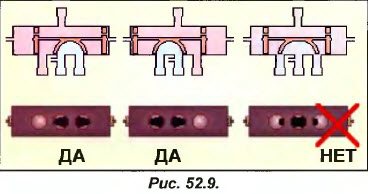

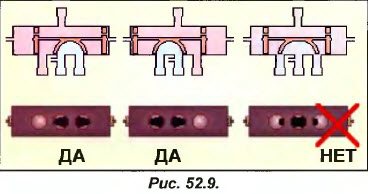

Wenn das V4V-Ventil noch nicht installiert ist und es daher möglich ist, es in Händen zu halten, MUSS der Installateur die Position der Spule überprüfen, indem er durch die 3 unteren Löcher in das Ventil schaut (siehe Abb. 52.9). Auf diese Weise kann die normale Position der Spule sehr leicht sichergestellt werden, da es nach dem Löten des Ventils zu spät ist, nach innen zu schauen! Wenn die Spule falsch positioniert ist (Abb. 52.9, rechts), kann sie in den gewünschten Zustand gebracht werden, indem ein Ende des Ventils auf einen Holzblock oder ein Stück Gummi geklopft wird (siehe Abb. 52.10). Klopfen Sie niemals mit dem Ventil gegen ein Metallteil, da Sie sonst das Ende des Ventils beschädigen oder es vollständig zerstören können. Mit dieser sehr einfachen Technik können Sie beispielsweise den V4V-Ventilkolben in die Kühlposition bringen (die Förderleitung kommuniziert mit dem externen Wärmetauscher), wenn Sie den fehlerhaften V4V durch einen neuen in einer reversiblen Klimaanlage ersetzen (falls dies passiert) im Hochsommer). Mehrere strukturelle Defekte im Hauptventil oder im Hilfsmagnetventil können auch dazu führen, dass sich die Spule in der Zwischenposition verklemmt.Wenn beispielsweise der Hauptventilkörper durch Stöße und Verformungen im Zylinder beschädigt wird, verhindert diese Verformung, dass sich die Spule frei bewegen kann. Eine oder mehrere Kapillaren, die die Hohlräume des Hauptventils mit dem Niederdruckteil des Kreislaufs verbinden, können verstopfen oder verbiegen, was zu einer Verringerung ihrer Strömungsfläche führt und keine ausreichend schnelle Druckentlastung in den dahinter liegenden Hohlräumen ermöglicht die Kolben der Spule, wodurch ihr normaler Betrieb gestört wird (denken Sie auch daran, dass der Durchmesser dieser Kapillaren wesentlich größer sein sollte als der Durchmesser der in jeden der Kolben gebohrten Löcher). Spuren von übermäßigem Durchbrennen am Ventilkörper und schlechtem Aussehen der Lötstellen sind ein objektiver Indikator für die Qualifikation eines Installateurs, der mit einem Gasbrenner gelötet hat. In der Tat ist es beim Löten unbedingt erforderlich, den Hauptventilkörper vor Erwärmung zu schützen, indem er in einen feuchten Lappen gewickelt oder in Asbestpapier eingeweicht wird, da die Kolben und die Spule mit Dichtungsringen aus Nylon (Fluoroplast) ausgestattet sind, die gleichzeitig den Schlitten verbessern der Spule im Ventil. Wenn beim Löten die Temperatur des Nylons 100 ° C überschreitet, verliert es seine Dichtungs- und Reibungseigenschaften und die Dichtung wird irreparabel beschädigt, was die Wahrscheinlichkeit eines Blockierens der Spule beim ersten Versuch, das Ventil zu schalten, erheblich erhöht. Denken Sie daran, dass die schnelle Bewegung der Spule während der Zyklusumkehr unter der Wirkung der Differenz zwischen Pnag und Pvsac erfolgt. Folglich wird die Bewegung der Spule unmöglich, wenn diese Differenz AP zu klein ist (normalerweise beträgt ihr minimal zulässiger Wert etwa 1 bar). Wenn also das Steuermagnetventil aktiviert wird, wenn das AP-Differential nicht ausreicht (z. B. beim Starten des Kompressors), kann sich die Spule nicht ungehindert bewegen, und es besteht die Gefahr, dass sie sich in der Zwischenposition verklemmt. Ein Anhaften der Spule kann auch aufgrund von Fehlfunktionen des Steuermagnetventils auftreten, z. B. aufgrund einer unzureichenden Versorgungsspannung oder einer unsachgemäßen Installation des Elektromagnetmechanismus. Beachten Sie, dass Dellen am Elektromagnetkern (aufgrund von Stößen) oder dessen Verformung (während der Demontage oder infolge von Stürzen) nicht dazu führen, dass die Kernhülse normal gleitet, was ebenfalls zu einem Festfressen des Ventils führen kann. Es sei daran erinnert, dass der Zustand des Kühlkreislaufs absolut perfekt sein muss. Wenn das Vorhandensein von Kupferpartikeln, Löt- oder Flussmittelspuren in einem herkömmlichen Kühlkreislauf äußerst unerwünscht ist, gilt dies umso mehr für einen Kreislauf mit einem Vierwegeventil. Sie können es blockieren oder die Kolbenbohrungen und Kapillardurchgänge des V4V-Ventils blockieren. Versuchen Sie daher, bevor Sie mit der Demontage oder Montage eines solchen Stromkreises fortfahren, die maximalen Vorsichtsmaßnahmen zu beachten, die Sie beachten müssen. Abschließend sollte betont werden, dass das V4V-Ventil dringend in horizontaler Position montiert werden sollte, um ein leichtes Absenken der Spule durch das eigene Gewicht zu vermeiden, da dies zu einer konstanten Leckage durch die obere Kolbennadel führen kann, wenn sich die Spule befindet die obere Position. Mögliche Ursachen für ein Verklemmen der Spule sind in Abb. 1 dargestellt. 52.11. Nun stellt sich die Frage. Was tun, wenn die Spule festsitzt? Bevor der normale Betrieb des V4V-Ventils angefordert wird, muss der Reparaturbetrieb zunächst die Bedingungen für diesen Betrieb auf der Seite des Stromkreises sicherstellen. Beispielsweise kann ein Mangel an Kältemittel im Kreislauf, der sowohl zu einem Abfall von Pnag als auch von Pvsac führt, zu einem schwachen Differenzdruckabfall führen, der für einen freien und vollständigen Überlauf der Spule nicht ausreicht.Wenn das Auftreten von V4V (keine Beulen, Spuren von Stößen und Überhitzung) zufriedenstellend erscheint und die Gewissheit besteht, dass keine elektrischen Fehler vorliegen (sehr oft werden solche Fehler dem V4V-Ventil zugeschrieben, während es sich nur um elektrische Defekte handelt), die Der Reparaturbetrieb sollte die folgende Frage stellen: Für welchen Wärmetauscher (intern oder extern) sollte die Kompressorauslassleitung geeignet sein und in welcher Position (rechts oder links) sollte sich die Spule für einen bestimmten Betriebsmodus der Installation (Heizen oder Kühlen) befinden? und sein gegebenes Design (Heizen oder Kühlen mit stromlosem Steuermagnetventil)? Wenn der Mechaniker die erforderliche normale Position der Spule (rechts oder links) sicher bestimmt hat, kann er versuchen, sie leicht, aber scharf in Position zu bringen, indem er von der Seite, an der sich die Spule mit einem Hammer befinden sollte, auf den Hauptventilkörper klopft oder ein Holzhammer (wenn kein Holzhammer vorhanden ist, verwenden Sie niemals einen normalen Hammer oder Hammer, ohne zuvor einen Holzabstandshalter am Ventil angebracht zu haben, da Sie sonst den Ventilkörper ernsthaft beschädigen können, siehe Abb. 52.12). Im Beispiel in Abb. 52.12 Wenn Sie den Hammer von rechts schlagen, bewegt sich die Spule nach rechts (leider lassen die Entwickler in der Regel keinen Raum um das Hauptventil herum, um zu schlagen!). In der Tat muss das Kompressorauslassrohr sehr heiß sein (Vorsicht vor Verbrennungen, da seine Temperatur in einigen Fällen 10 ° C erreichen kann). Das Saugrohr ist normalerweise kalt. Wenn die Spule nach rechts bewegt wird, sollte die Düse 1 daher eine Temperatur nahe der Temperatur des Auslassrohrs oder, wenn die Spule nach links bewegt wird, nahe der Temperatur des Saugrohrs haben. Wir haben gesehen, dass eine kleine Menge von Gasen aus der Auslassleitung (daher sehr heiß) während eines kurzen Zeitraums, wenn der Spulenüberlauf auftritt, durch zwei Kapillaren strömt, von denen eine den Hohlraum des Hauptventils an der Seite verbindet Dort, wo sich der Steuerkolben befindet, verbindet einer der Eingänge des Magnetventils und der andere den Ausgang des Steuermagnetventils mit der Saugleitung des Kompressors. Ferner stoppt der Durchgang von Gasen, da die Nadel des Kolbens, die den Anschlag erreicht hat, die Öffnung der Kapillare schließt und das Eindringen von Gasen verhindert. Daher sollte die normale Temperatur der Kapillaren (die mit den Fingerspitzen berührt werden kann) sowie die Körpertemperatur des Steuermagnetventils fast der Körpertemperatur des Hauptventils entsprechen. Wenn das Tappen andere Ergebnisse liefert, bleibt keine andere Wahl, als zu versuchen, sie zu verstehen. Angenommen, der Reparaturbetrieb stellt bei der nächsten Wartung einen leichten Anstieg des Saugdrucks und einen leichten Abfall des Auslassdrucks fest. Da die untere linke Armatur heiß ist, schließt sich daraus, dass sich die Spule rechts befindet. Als er die Kapillaren spürt, bemerkt er, dass die rechte Kapillare sowie die Kapillare, die den Auslass des Magnetventils mit der Saugleitung verbindet, eine erhöhte Temperatur haben. Daraus kann er schließen, dass zwischen den Druck- und Saughohlräumen eine konstante Leckage besteht und die Nadel des rechten Kolbens daher keine Dichtheit bietet (siehe Abb. 52.14). Er beschließt, den Auslassdruck zu erhöhen (z. B. einen Teil des Kondensators mit Pappe zu bedecken), um die Druckdifferenz zu erhöhen, und versucht dabei, die Spule gegen den rechten Anschlag zu drücken. Dann bewegt er die Spule nach links, um sicherzustellen, dass das V4V-Ventil ordnungsgemäß funktioniert, und bringt die Spule dann in ihre ursprüngliche Position zurück (Erhöhen des Auslassdrucks, wenn die Druckdifferenz nicht ausreicht, und Überprüfen der Reaktion von V4V auf den Betrieb des Steuermagnetventil). Auf der Grundlage dieser Experimente kann er daher geeignete Schlussfolgerungen ziehen (falls die Leckrate weiterhin signifikant bleibt, muss der Austausch des Hauptventils vorgesehen werden).Der Auslassdruck ist sehr niedrig und der Saugdruck ist ungewöhnlich hoch. Da alle vier V4V-Anschlüsse ziemlich heiß sind, kommt der Techniker zu dem Schluss, dass die Spule in der Zwischenposition festsitzt. Das Gefühl der Kapillaren zeigt dem Reparaturbetrieb, dass alle 3 Kapillaren heiß sind. Daher liegt die Ursache der Fehlfunktion im Steuerventil, in dem beide Strömungsabschnitte gleichzeitig geöffnet waren. In diesem Fall sollten Sie alle Komponenten des Steuerventils (mechanische Installation des Elektromagneten, Stromkreise, Versorgungsspannung, Stromaufnahme, Zustand des Elektromagnetkerns) vollständig überprüfen und wiederholt versuchen, das Ventil ein- und auszuschalten und wieder einzusetzen Um mögliche Fremdpartikel unter einem oder beiden Sitzen zu entfernen (wenn der Defekt weiterhin besteht, muss das Steuerventil ausgetauscht werden). In Bezug auf die Magnetspule des Steuerventils (und im Allgemeinen alle Magnetspulenspulen) möchten einige unerfahrene Mechaniker Ratschläge dazu, wie festgestellt werden kann, ob die Spule funktioniert oder nicht. In der Tat reicht es nicht aus, eine Spannung an die Spule anzulegen, um ein Magnetfeld anzuregen, da innerhalb der Spule ein Drahtbruch auftreten kann. Einige Installateure installieren eine Schraubendreherspitze an der Spulenbefestigungsschraube, um die Stärke des Magnetfelds zu beurteilen (dies ist jedoch nicht immer möglich), andere entfernen die Spule und überwachen den Kern des Elektromagneten, wobei sie auf das charakteristische Klopfen achten, das mit seiner Bewegung einhergeht Führen Sie die Spule nach dem Entfernen in das Loch für einen Schraubendreher ein, um sicherzustellen, dass sie durch die Magnetkraft zurückgezogen wird. Lassen Sie uns diese Gelegenheit nutzen, um eine kleine Klarstellung zu machen ... Betrachten Sie als Beispiel eine klassische Spule eines Magnetventils mit dem Nom- ^ | Nennversorgungsspannung von 220 V. In der Regel erlaubt der Entwickler einen längeren Spannungsanstieg gegenüber dem Nennwert um nicht mehr als 10% (dh ca. 240 Volt), ohne dass die Gefahr einer übermäßigen Überhitzung der Wicklung und des Normalbetriebs besteht Der Betrieb der Spule wird mit einem verlängerten Spannungsabfall von nicht mehr als 15% (d. h. 190 Volt) garantiert. Diese Toleranzgrenzen für die Versorgungsspannung des Elektromagneten sind leicht zu erklären. Wenn die Versorgungsspannung zu hoch ist, wird die Wicklung sehr heiß und kann durchbrennen. Umgekehrt ist bei niedrigen Spannungen das Magnetfeld zu schwach, um das Zurückziehen des Kerns zusammen mit dem Ventilschaft innerhalb der Spule zu ermöglichen (siehe Abschnitt 55, Verschiedene elektrische Probleme). Wenn die für unsere Spule bereitgestellte Versorgungsspannung 220 V beträgt und die Nennleistung 10 W beträgt, können wir davon ausgehen, dass sie einen Strom I = P / U verbraucht, dh 1 = 10/220 = 0,045 Ar (oder 45 mA) ). Angewandte Spannung I = 0,08 A A, starke Gefahr des Ausbrennens der Spule Tatsächlich verbraucht die Spule einen Strom von etwa 0,08 A (80 mA), da für Wechselstrom P = U x I x coscp und für Elektromagnetspulen coscp normalerweise nahe ist bis 0,5. Wenn der Kern von der unter Spannung stehenden Spule entfernt wird, steigt der Stromverbrauch auf 0,233 A (dh fast dreimal so hoch wie der Nennwert). Da die während des Stromdurchgangs freigesetzte Wärme proportional zum Quadrat der Stromstärke ist, erwärmt sich die Spule neunmal stärker als unter Nennbedingungen, was die Verbrennungsgefahr erheblich erhöht. Wenn Sie einen Metallschraubendreher in eine stromführende Spule einführen, zieht das Magnetfeld ihn ein und die Stromaufnahme sinkt leicht (in diesem Beispiel auf 0,16 A, dh das Doppelte des Nennwerts, siehe Abb. 52.16). Denken Sie daran, dass Sie eine unter Spannung stehende Elektromagnetspule niemals zerlegen sollten, da sie sehr schnell durchbrennen kann.Ein guter Weg, um die Unversehrtheit der Wicklung zu bestimmen und das Vorhandensein von Versorgungsspannung zu überprüfen, ist die Verwendung eines Zangenmessers (Transformatorklemme), der sich öffnet und zur Spule zieht, um das von ihr während des normalen Betriebs erzeugte Magnetfeld zu erfassen Wenn die Spule erregt ist, wird die Amperemeter-Nadel ausgelenkt. Eine Änderung des Magnetflusses in der Nähe der Spule ermöglicht es, im Falle einer Fehlfunktion einen ausreichend hohen Wert des Stroms am Amperemeter zu registrieren (was jedoch absolut nichts bedeutet). Dies gibt schnell Vertrauen in die Gebrauchstauglichkeit der Stromkreise des Elektromagneten. Beachten Sie, dass die Verwendung offener Transformator-Zangenmessgeräte für alle mit Wechselstrom versorgten Wicklungen (Elektromagnete, Transformatoren, Motoren ...) zulässig ist, wenn sich die getestete Wicklung nicht in unmittelbarer Nähe einer anderen magnetischen Strahlungsquelle befindet.

| 52.1. Beispiele für die Verwendung |

Übung Nummer 1 Der Reparaturbetrieb muss das V4-V-Ventil mitten im Winter durch die in Abb. 1 gezeigte Installation ersetzen. 52.18. Nach dem Ablassen des Kältemittels aus der Anlage und dem Entfernen des fehlerhaften V4V stellt der Reparaturbetrieb die folgende Frage: Unter Berücksichtigung der niedrigen Außen- und Innentemperaturen muss die Wärmepumpe im Modus zum Heizen des klimatisierten Raums arbeiten. Sollte die Spule vor der Installation eines neuen V4V rechts oder links positioniert werden oder ist sie irrelevant? Als Hinweis präsentieren wir ein Diagramm, das in den Körper des Magnetventils eingraviert ist. Lösung zur Übung Nummer 1 Nach Abschluss der Reparatur sollte die Wärmepumpe im Heizmodus arbeiten. Dies bedeutet, dass der interne Wärmetauscher als Kondensator verwendet wird (siehe Abb. 52.22). Eine Untersuchung der Rohrleitungen zeigt, dass sich die V4V-Spule links befinden sollte. Daher muss der Installateur sicherstellen, dass sich die Spule tatsächlich links befindet, bevor ein neues Ventil installiert wird. Er kann dies tun, indem er durch die drei unteren Anschlussnippel in das Hauptventil schaut. Bewegen Sie die Spule bei Bedarf nach links, indem Sie entweder mit dem linken Ende des Hauptventils auf eine Holzoberfläche klopfen oder mit einem Hammer leicht auf das linke Ende schlagen. Feige. 52,22. Nur dann kann das V4V-Ventil in den Stromkreis eingebaut werden (wobei darauf zu achten ist, dass der Hauptventilkörper beim Löten nicht übermäßig überhitzt). Betrachten Sie nun die Bezeichnungen im Diagramm, die manchmal auf die Oberfläche des Magnetventils aufgebracht werden (siehe Abb. 52.23). Leider sind solche Schaltkreise nicht immer verfügbar, obwohl sie für die Reparatur und Wartung von V4V sehr nützlich sind. Die Spule wurde also vom Mechaniker nach links bewegt, während es besser ist, dass zum Zeitpunkt des Starts keine Spannung am Magnetventil anliegt. Eine solche Vorsichtsmaßnahme ermöglicht es, den Versuch zu vermeiden, den Zyklus zum Zeitpunkt des Startens des Kompressors umzukehren, wenn der Unterschied zwischen AP zwischen PH sehr gering ist. Es ist zu beachten, dass jeder Versuch, den Zyklus mit einem niedrigen Differential-AR umzukehren, mit der Gefahr verbunden ist, die Spule in einer Zwischenposition zu blockieren. In unserem Beispiel reicht es aus, beim Starten der Wärmepumpe die Magnetventilspule vom Stromnetz zu trennen, um diese Gefahr auszuschließen. Dies macht es völlig unmöglich, zu versuchen, den Zyklus mit einem schwachen Unterschied im AP umzukehren (z. B. aufgrund einer falschen elektrischen Installation). Daher sollten die aufgeführten Vorsichtsmaßnahmen es dem Mechaniker ermöglichen, mögliche Fehlfunktionen beim Betrieb des V4V-Geräts zu vermeiden, wenn es wird ersetzt.

Lassen Sie uns das Diagramm (siehe Abb. 52.1) eines dieser Ventile untersuchen, das aus einem großen Vierwege-Hauptventil und einem kleinen Dreiwege-Vorsteuerventil besteht, das am Hauptventilkörper angebracht ist. Im Moment interessieren wir uns für das Vierwegeventil.Beachten Sie zunächst, dass von den vier Hauptventilanschlüssen drei nebeneinander liegen (die Saugleitung des Kompressors ist immer mit der Mitte dieser drei Anschlüsse verbunden) und der vierte Anschluss sich auf der anderen Seite des Ventils befindet (dem Kompressor) Entladeleitung ist daran angeschlossen). Beachten Sie auch, dass bei einigen V4V-Modellen der Sauganschluss möglicherweise von der Mitte des Ventils versetzt ist. Die Auslass- (Pos. 1) und Saug- (3J) Kompressorleitungen (Pos. 2) sind jedoch IMMER angeschlossen, wie in der Abbildung in Abb. 52.1 dargestellt. Innerhalb des Hauptventils wird die Kommunikation zwischen den verschiedenen Anschlüssen durch eine bewegliche Spule (Pos. 3) bereitgestellt, die mit den beiden Kolben (Pos. 4) gleitet. Jeder Kolben hat ein kleines Loch gebohrt (Pos. 5) und zusätzlich hat jeder Kolben eine Nadel (Pos. 6). Schließlich werden an den in Abb. 1 gezeigten Stellen 3 Kapillaren (Pos. 7) in den Hauptventilkörper geschnitten. 52.1, die an das Steuermagnetventil angeschlossen sind. Feige. 52.1. Wenn Sie das Prinzip des Ventils nicht perfekt studieren. Jedes Element, das wir vorgestellt haben, spielt eine Rolle im V4V-Betrieb. Das heißt, wenn mindestens eines dieser Elemente ausfällt, kann dies die Ursache für eine sehr schwer zu erkennende Fehlfunktion sein. Betrachten wir nun die Funktionsweise des Hauptventils ...

Schlussfolgerungen und nützliches Video zum Thema

Die Nuancen der Installation, unter Berücksichtigung derjenigen, die den korrekten Betrieb des Ventils gewährleisten:

Details zur Ventilinstallation bei der Installation der Fußbodenheizung:

Eine solche Einheit in der Heizungsanlage als thermostatisches Dreiwegeventil ist notwendig, aber nicht in allen Fällen. Seine Anwesenheit ist eine Garantie für den rationellen Einsatz des Kühlmittels, wodurch Sie Kraftstoff sparsam verbrauchen können. Darüber hinaus fungiert es auch als Gerät, das die Betriebssicherheit des TT-Kessels gewährleistet.

Bevor Sie ein solches Gerät kaufen, müssen Sie sich jedoch zunächst über die Zweckmäßigkeit seiner Installation informieren.

Wenn Sie über die erforderliche Erfahrung oder das erforderliche Wissen zum Thema des Artikels verfügen und es mit Besuchern unserer Website teilen können, hinterlassen Sie bitte Ihre Kommentare und stellen Sie Fragen im folgenden Block.

Jeder, der jemals versucht hat, verschiedene Schemata von Heizsystemen zu untersuchen, ist wahrscheinlich auf solche gestoßen, bei denen die Vor- und Rücklaufleitungen auf wundersame Weise zusammenlaufen. In der Mitte dieses Knotens befindet sich ein bestimmtes Element, an das Rohre mit einem Kühlmittel unterschiedlicher Temperatur von vier Seiten angeschlossen sind. Dieses Element ist ein Vierwegeventil zum Heizen, dessen Zweck und Betrieb in diesem Artikel erläutert werden.

Über das Prinzip des Ventils

Wie sein "bescheideneres" Dreiwege-Gegenstück besteht das Vierwegeventil aus hochwertigem Messing, hat jedoch anstelle von drei Verbindungsrohren bis zu 4. Eine Spindel mit einem zylindrischen Arbeitsteil einer komplexen Konfiguration dreht sich im Inneren der Körper auf einer Dichtungshülse.

Darin werden auf zwei gegenüberliegenden Seiten Proben in Form von kahlen Stellen angefertigt, so dass in der Mitte der Arbeitsteil einem Dämpfer ähnelt. Es behält oben und unten eine zylindrische Form bei, so dass eine Abdichtung vorgenommen werden kann.

Die Spindel mit der Hülse wird durch eine Abdeckung mit 4 Schrauben gegen den Körper gedrückt, ein Einstellgriff wird von außen auf das Wellenende gedrückt oder ein Servoantrieb wird installiert. Wie dieser ganze Mechanismus aussieht, hilft das unten gezeigte detaillierte Diagramm eines Vierwegeventils, eine gute Idee zu geben:

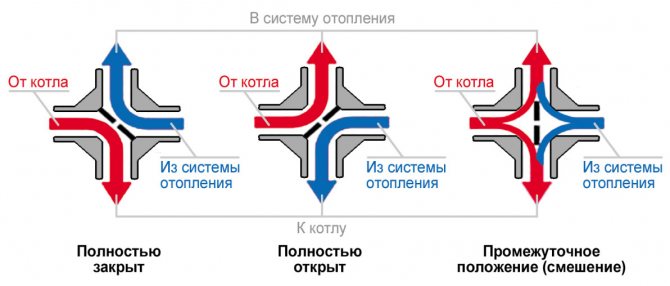

Die Spindel dreht sich frei in der Hülse, da sie kein Gewinde hat. Gleichzeitig können die im Arbeitsabschnitt hergestellten Proben den Kanal paarweise durch zwei Durchgänge öffnen oder drei Ströme in unterschiedlichen Anteilen mischen lassen. Wie dies geschieht, zeigt das Diagramm:

Als Referenz. Es gibt eine andere Konstruktion des Vierwegeventils, bei der anstelle einer rotierenden Spindel eine Schubstange verwendet wird. Solche Elemente können jedoch keine Flüsse mischen, sondern nur neu verteilen. Sie haben ihre Anwendung in Gas-Zweikreis-Kesseln gefunden, die den Warmwasserfluss vom Heizsystem zum Warmwassernetz umschalten.

Die Besonderheit unseres Funktionselements besteht darin, dass der Fluss des Kühlmittels, das einer seiner Düsen zugeführt wird, niemals in einer geraden Linie zum anderen Auslass gelangen kann. Die Strömung wird immer in das rechte oder linke Abzweigrohr übergehen, aber niemals in das gegenüberliegende. An einer bestimmten Position der Spindel lässt der Dämpfer das Kühlmittel sofort nach rechts und links durch und vermischt sich mit dem vom gegenüberliegenden Einlass kommenden Durchfluss. Dies ist das Funktionsprinzip eines Vierwegeventils in einem Heizsystem.

Es ist zu beachten, dass das Ventil auf zwei Arten gesteuert werden kann:

manuell: Die erforderliche Durchflussverteilung wird erreicht, indem der Schaft in einer bestimmten Position installiert wird, die von der Skala gegenüber dem Griff geführt wird. Die Methode wird selten angewendet, da für den effektiven Betrieb des Systems regelmäßige Anpassungen erforderlich sind und es unmöglich ist, sie ständig manuell durchzuführen.

Automatisch: Die Ventilspindel wird von einem Servoantrieb gedreht und empfängt Befehle von externen Sensoren oder der Steuerung. Auf diese Weise können Sie die im System eingestellten Wassertemperaturen einhalten, wenn sich die äußeren Bedingungen ändern.

DREI-WEGE-STEUERVENTILE TRV-3

Beschreibung, Umfang

Dreiwege-Mischregelventile werden als Stellantriebe in Heizungs-, Kühlungs- und Klimaanlagen sowie in technologischen Prozessen eingesetzt, bei denen eine Fernsteuerung des Flüssigkeitsflusses erforderlich ist.

Das Ventil wird von einem elektrischen Stellantrieb (elektrischer Antrieb) gesteuert. Die vom elektrischen Antrieb entwickelte Kraft wird auf den Kolben übertragen, der sich auf und ab bewegt, den Durchflussbereich im Ventil ändert und die Durchflussrate des Arbeitsmediums reguliert.

NOMENKLATUR

TRV-3-X1-X2-X3 Wo: TRV-3 - Bezeichnung eines Dreiwege-Mischregelventils X 1 - Nenndurchmesser DN (aus Tabelle 2.4 auswählen) X 2 - Bedingter Durchsatz Kvs (Auswahl aus Tabelle 2.4) X 3 - Kennzeichnung des Antriebstyps von 1 bis 8 und von 17 bis 24 und von 29 bis 30 (Auswahl aus Tabelle 2.2)

BESTELLBEISPIEL: Dreiwege-Mischflanschventil mit einem Nenndurchmesser von 15 mm, einer Kapazität von 2,5 m3 / h, einer Maximaltemperatur des Arbeitsmediums von 150 ° C und ausgestattet mit einem Regada ST mini 472.0-OTFAG / 00-Antrieb ohne a Positionssensor (Stellantrieb Typ 2). TRV-3-15-2.5-2

TECHNISCHE EIGENSCHAFTEN

Tabelle 2.4

| NAME DER PARAMETER, Einheiten | WERT DER PARAMETER | ||||||||

| Nenndurchmesser, DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Bedingter Durchsatz, Kvs m3 / h | 0,63 1,25 1,6 2,5 4 | 5 6,3 | 8 10 | 12,5 16 | 20 25 | 31,5 40 | 50 63 | 80 100 | 125 160 |

| Durchsatzkennlinie | A - AB, gleicher Prozentsatz; B - AB, linear | ||||||||

| Nenndruck PN, bar (MPa) | 16 (1,6) | ||||||||

| Arbeitsplatz | Wasser mit einer Temperatur von bis zu 150 ° C, 30% ige wässrige Lösung von Ethylenglykol | ||||||||

| Stangenhub, mm | 14 | 30/25* | |||||||

| Verbindungstyp | angeflanscht | ||||||||

| Materialien: - Ventilkörper - Absperrbaugruppe (Kolben) - Spindel und Sitz von Kanal B - Entladekammerdichtungen - Spindeldichtung | Gusseisen Messing CW614N Korrosionsbeständiger Stahl GOST 5632 Hitzebeständiger EPDM-Gummi EPDM-Gummidichtungen, Führungen - PTFE | ||||||||

* Nur für betätigte Ventile mit Positionsgeber mit 4-20mA Stromsignal

BESCHREIBUNG UND DIAGRAMME DER IN ABSCHNITT 1.1 ENTHALTENEN BETÄTIGER

REGELUNGSEIGENSCHAFTEN | VENTILVORRICHTUNG |

| Ventilvorrichtung mit ST Mini-Stellantrieb |

MONTAGEPOSITIONEN |

|

| Ventilvorrichtung mit REGADA ST 0 Stellantrieb; STR 0PA; STR 0.1PA | |

| |

| Einbaulagen des Ventils mit REGADA-Antrieb (gerade Abschnitte vor und nach dem Ventil sind nicht erforderlich) |

MASSE

| Name der Parameter, Einheiten | Parameterwerte | ||||||||

| Nenndurchmesser DN, mm | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Länge L, mm | 130 | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 |

| Höhe Н1, mm | 65 | 70 | 75 | 95 | 100 | 100 | 120 | 130 | 150 |

| Ventilhöhe H: | |||||||||

| mit TSL-1600-Laufwerk | 402 | 407 | 417 | 427 | 437 | 442 | |||

| - mit Antriebsart ST mini 472.0, mm / nicht mehr | 400 | 405 | 415 | 423 | 435 | 445 | |||

| - mit Antriebsart ST 0 490.0, mm / nicht mehr | 535 | 555 | 575 | 595 | 625 | ||||

| - mit Laufwerkstyp AVF 234S F132, mm / nicht mehr | 402 | 410 | 420 | 428 | 440 | 450 | 525 | 545 | 575 |

| Ventilgewicht: | |||||||||

| mit TSL-1600-Laufwerk | 6,3 | 7,2 | 8,2 | 10,8 | 12,3 | 14,8 | |||

| -mit Antriebsart ST mini 472.0, kg / nicht mehr | 6,1 | 7 | 8 | 10,6 | 12,1 | 14,6 | |||

| -mit Antriebsart ST 0 490.0, kg / nicht mehr | 14,2 | 16,2 | 25 | 33 | 40 | ||||

| - mit Antriebsart AVF 234S F132, kg / nicht mehr | 10,1 | 11,2 | 12,2 | 14,8 | 16,3 | 18,8 | 28 | 32 | 37,5 |

AUSWAHLBEISPIEL

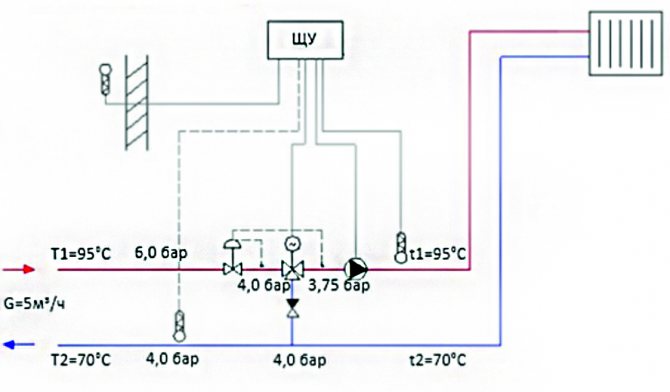

Es ist erforderlich, ein Dreiwege-Mischsteuerventil mit einem elektrischen Stellantrieb auszuwählen, um die Temperatur im Heizkreis zu regeln. Netzwärmeträgerverbrauch: 5 m³ / h. Druck vor dem 3-Wege-Mischsteuerventil gemäß Kreislaufanforderung (Anschluss A und Anschluss B): 4 bar. In der Schaltungslösung gibt es eine Gleichheit der Temperaturgraphen der Netzwerkschaltung und der Schaltung des Wärmeverbrauchssystems - aus diesem Grund wurde ein Dreiwege-Mischregelventil mit elektrischem Antrieb gewählt.

Gemäß den Empfehlungen für die Auswahl der Regelventile:

|

| Bei der Auswahl einer Umwälzpumpe muss zusätzlich der Differenzdruck über dem Dreiwegeventil berücksichtigt werden, um den erforderlichen Pumpenkopf zu bestimmen. |

- Mit der Formel (4) bestimmen wir den minimalen Nennventildurchmesser: (4) DN = 18,8 *√(G/V.)

= 18,8*

√(5/3) = 24,3 mm. Die Drehzahl im Auslassabschnitt V des Ventils wird gleich dem maximal zulässigen Wert (3 m / s) für Ventile im ITP gemäß gewählt Empfehlungen für die Auswahl von Regelventilen und Druckreglern mit direkter Wirkung der Teplosila-Unternehmensgruppe in der ITP / Zentralheizstation.

2. Mit der Formel (1) bestimmen wir den erforderlichen Durchsatz des Ventils:

(1)Kv = G /√ΔP.

= 5/

√0,25 = 10,0 m³ / h. Der Druckabfall über dem Ventil ΔP wird entsprechend dem Druckabfall im Heizkreis gewählt Empfehlungen für die Auswahl von Regelventilen und Druckreglern mit direkter Wirkung der Teplosila-Unternehmensgruppe in der ITP / Zentralheizstation.

3. Wählen Sie ein Zweiwegeventil (Typ TRV-3) mit dem nächstgrößeren Nenndurchmesser und der nächstgelegenen kleineren (oder gleichen) Nennkapazität Kvs: DN = 25 mm, Kvs = 10 m3 / h. 4. Mit der Formel (2) bestimmen wir die tatsächliche Differenz über das vollständig geöffnete Ventil bei einer maximalen Durchflussrate von 5 m3 / h:

(2) ΔPf = (G / Kvs) 2

= (5/10) 2 = 0,25 bar. 5. Der Druck stromabwärts des 3-Wege-Steuerventils bei einer eingestellten Durchflussmenge von 5 m3 / h und einer tatsächlichen Differenz von 0,25 bar beträgt 4,0 - 0,25 = 3,75 bar. 6. Aus Tabelle 1.2 wählen wir das Laufwerk TSL-1600 von Zavod Teplosila LLC (Laufwerkstyp 101) aus. 7. Nomenklatur für Bestellung:

TRV-3-25-10-101.

Praktischer Nutzen

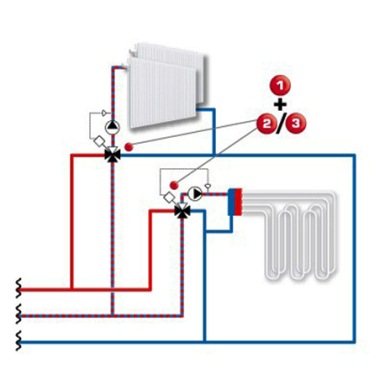

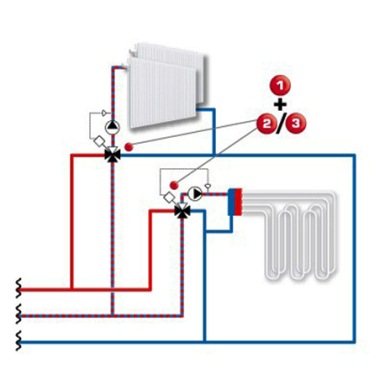

Überall dort, wo eine qualitativ hochwertige Regelung des Kühlmittels gewährleistet werden muss, können Vierwegeventile eingesetzt werden. Qualitätskontrolle ist die Kontrolle der Temperatur des Kühlmittels, nicht seiner Durchflussrate. Es gibt nur einen Weg, um die erforderliche Temperatur im Wasserheizsystem zu erreichen - durch Mischen von heißem und gekühltem Wasser, um ein Kühlmittel mit den erforderlichen Parametern am Auslass zu erhalten. Die erfolgreiche Umsetzung dieses Prozesses ist genau das, was die Vorrichtung des Vierwegeventils sicherstellt. Hier einige Beispiele für die Elementinstallation in solchen Fällen:

- in einem Heizkörperheizungssystem mit einem Festbrennstoffkessel als Wärmequelle;

- im Fußbodenheizungskreislauf.

Wie Sie wissen, muss ein Festbrennstoffkessel im Heizmodus vor Kondensation geschützt werden, vor der die Wände des Ofens Korrosion ausgesetzt sind. Die herkömmliche Anordnung mit einem Bypass und einem Dreiwege-Mischventil, das verhindert, dass kaltes Wasser aus dem System in den Kesseltank gelangt, kann verbessert werden. Anstelle einer Bypassleitung und einer Mischeinheit wird ein Vierwegeventil installiert, wie in der Abbildung gezeigt:

Es stellt sich natürlich die Frage: Was nützt ein solches Schema, bei dem Sie eine zweite Pumpe und sogar eine Steuerung zur Steuerung des Servoantriebs installieren müssen? Tatsache ist, dass hier der Betrieb des Vierwegeventils nicht nur den Bypass ersetzt, sondern auch den Hydraulikabscheider (Hydraulikpfeil), falls erforderlich. Als Ergebnis erhalten wir 2 separate Kreisläufe, die bei Bedarf Kühlmittel miteinander austauschen. Der Kessel wird mit gekühltem Wasser dosiert und die Heizkörper erhalten das Kühlmittel mit der optimalen Temperatur.

Da sich das entlang der Heizkreise der Fußbodenheizung zirkulierende Wasser auf maximal 45 ° C erwärmt, ist es nicht akzeptabel, das darin enthaltene Kühlmittel direkt aus dem Kessel zu leiten. Um dieser Temperatur standzuhalten, wird üblicherweise eine Mischeinheit mit einem Dreiwege-Thermostatventil und einem Bypass vor dem Verteiler installiert. Wenn jedoch anstelle dieser Einheit ein Vierwege-Mischventil installiert ist, kann das Rücklaufwasser von den Heizkörpern in den Heizkreisläufen verwendet werden, wie in der Abbildung dargestellt:

Berechnung des Kvs-Wertes eines Dreiwegeventils und einer Umwälzpumpe

Kvs des Ventils - charakteristisch für den Durchsatz des Ventils; Nennvolumenstrom von Wasser durch ein vollständig geöffnetes Ventil, m3 / h bei einem Druckabfall von 1 bar unter normalen Bedingungen. Der angegebene Wert ist das Hauptmerkmal des Ventils.

Zur Berechnung der Kvs kann der Druckabfall über dem Ventil gegenüber Kvs und dem Volumenstrom verwendet werden.

Unter diesem Link können Sie eine Umwälzpumpe auswählen.

| Bezeichnung | Einheit | Beschreibung |

| Kv | m3 / h | Verbrauchskoeffizient in Verbrauchseinheiten |

| Kv100 | m3 / h | Entladungskoeffizient bei nomineller Verschiebung |

| Kvmin | m3 / h | Verbrauchskoeffizient bei minimaler Verbrauchsrate |

| Kvs | m3 / h | Bedingter Verbrauchskoeffizient der Bewehrung |

| Q. | m3 / h | Volumenstrom im Betrieb (T1, p1) |

| Qn | Nm3 / h | Volumenstrom im Normalzustand (0 ° C, 0,101 MPa) |

| p1 | MPa | Absolutdruck vor dem Steuerventil |

| p2 | MPa | Absolutdruckregelventil |

| ps | MPa | Der absolute Druck von Sattdampf bei einer bestimmten Temperatur (T) |

| Δp | MPa | Differenzdruck über dem Steuerventil (Δp = p1 - p2) |

| ρ1 | kg / m3 | Dichte des Arbeitsmediums im Betrieb (T1, p1) |

| ρn | kg / Nm3 | Gasdichte im Normalzustand (0 ° C, 0,101 MPa) |

| T1 | ZU | Absolute Temperatur vor dem Ventil (T1 = 273 + t) |

| r | 1 | Regulatorische Haltung |

Berechnung des Kv-Koeffizienten

Die Hauptströmungscharakteristik von Steuerventilen ist der bedingte Strömungskoeffizient Kvs... Sein Wert gibt den charakteristischen Durchfluss durch ein bestimmtes Ventil unter genau definierten Bedingungen bei 100% Öffnung an. Um Steuerventile mit dem einen oder anderen Kvs-Wert auszuwählen, muss der Durchflusskoeffizient berechnet werden Kv, der den Volumenstrom von Wasser in m3 / h bestimmt, der unter bestimmten Bedingungen durch das Steuerventil fließt (Druckverlust beträgt 1 bar, Wassertemperatur 15 ° C, turbulenter Durchfluss, ausreichender statischer Druck, um das Auftreten von Kavitation auszuschließen unter diesen Umständen).

Die folgende Tabelle zeigt die Berechnungsformeln Kv für verschiedene Umgebungen

| Druckverlust p2> p1 / 2 Δp | Druckverlust p2 ≥ p1 / 2 Δp ≤ p1 / 2 | ||

| Kv = | Flüssigkeit | Q / 100 x √ ρ1 / Δp | |

| Gas | Q / 5141 x √ ρ1 * T1 / Δp * p2 | 2 * Qn / 5141 * p1 x √ ρn * T1 | |

Der Vorteil dieses Koeffizienten ist seine einfache physikalische Interpretation und die Tatsache, dass in Fällen, in denen das Arbeitsmedium Wasser ist, die Berechnung der Durchflussrate in direktem Verhältnis zur Quadratwurzel des Druckabfalls vereinfacht werden kann. Nachdem wir eine Dichte von 1000 kg / m3 erreicht und den Druckabfall in bar eingestellt haben, erhalten wir die einfachste und bekannteste Formel zur Berechnung von Kv:

Kv = Q / √ Δp

In der Praxis wird die Berechnung des Durchflusskoeffizienten unter Berücksichtigung des Zustands des Steuerkreises und der Arbeitsbedingungen des Materials gemäß den obigen Formeln durchgeführt. Das Steuerventil muss so dimensioniert sein, dass es den maximalen Durchfluss unter den gegebenen Betriebsbedingungen regulieren kann. In diesem Fall sollte sichergestellt werden, dass auch der kleinste geregelte Durchfluss geregelt werden kann.

Vorausgesetzt, das Regelverhältnis des Ventils beträgt: r> Kvs / Kvmin

Aufgrund einer möglichen Toleranz des Kv100-Werts von minus 10% gegenüber Kvs und der Forderung nach einer Regelungsmöglichkeit im Bereich der maximalen Durchflussmenge (Durchflussreduzierung und -erhöhung) wird empfohlen, einen Kvs-Wert von zu wählen das Steuerventil, das höher als der maximale Betriebs-Kv-Wert ist:

Kvs = 1,1 ≤ 1,3 Kv

In diesem Fall muss der Inhalt der „Sicherheitsmarge“ bei der Berechnung des angenommenen Werts von Qmax berücksichtigt werden, was zu einer Überschätzung der Ventilleistung führen kann.

Vereinfachter Berechnungsprozess für 3-Wege-Mischventil

Ausgangsdaten: Medium - Wasser 90 ° C, statischer Druck an der Verbindungsstelle 600 kPa (6 bar),

Δppump 02 = 35 kPa (0,35 bar), Δppipe = 10 kPa (0,1 bar), Δpheat-Austausch = 20 kPa (0,2 bar),

Nenndurchfluss Qnom = 5 m3 / h.

Ein typischer Aufbau eines Regelkreises mit einem 3-Wege-Mischventil ist in der folgenden Abbildung dargestellt.

Δppump 02 = Δpvalve + Δpheat exchange + Δppipe

Δpvalve = Δppump 02 - Δpheat - Δppipe = 35 - 20 - 10 = 5 kPa (0,05 bar)

Kv = Qnom / √∆p Ventil = 5 / √0,05 = 22,4 m3 / h

Sicherheitszulage (vorausgesetzt, die Durchflussmenge Q wurde nicht überschätzt):

Kvs = (1,1 ≤ 1,3) * Kv = (1,1 ≤ 1,3) * 22,4 = 24,6 ≤ 29,1 m³ / h

Aus der seriell erzeugten Reihe von Kv-Werten wählen wir den nächsten Kvs-Wert aus, d.h. Kvs = 25 m3 / h. Dieser Wert entspricht einem Steuerventil mit einem Durchmesser von DN 40.

Bestimmung der Hydraulikverluste am ausgewählten Ventil bei voller Öffnung und gegebener Durchflussmenge

Δpventil H100 = (Qnom / Kvs) 2 = (5/25) 2 = 4 kPa (0,04 bar)

Warnung: Bei Dreiwegeventilen ist die wichtigste Bedingung für den korrekten Betrieb die Aufrechterhaltung der minimalen Druckdifferenz zwischen den Anschlüssen A und B. Dreiwegeventile sind in der Lage, signifikante Differenzdrücke zwischen den Anschlüssen A und B zu bewältigen, jedoch aufgrund der Verformung des Regelcharakteristik tritt eine Verschlechterung der Regelfähigkeit auf. Wenn daher der geringste Zweifel an der Druckdifferenz zwischen beiden Düsen besteht (z. B. wenn das Dreiwegeventil direkt an das Stromnetz angeschlossen ist), empfehlen wir die Verwendung eines Zweiwegeventils zur Qualitätskontrolle.

Bestimmen der Autorität des ausgewählten Ventils

Die Autorität des direkten Zweigs eines Dreiwegeventils in einer solchen Verbindung, vorausgesetzt, die Durchflussrate entlang des Verbraucherkreislaufs ist konstant

a = Δp-Ventil Н100 / Δp-Ventil Н0 = 4/4 = 1

Zeigt an, dass die Durchflussbeziehung im geraden Schenkel des Ventils der idealen Durchflusskurve des Ventils entspricht. In diesem Fall stimmen die Kvs beider Zweige überein, beide Eigenschaften sind linear, was bedeutet, dass die Gesamtdurchflussrate nahezu konstant ist.

Die Kombination einer gleichprozentigen Kennlinie auf Pfad A mit einer linearen Kennlinie auf Pfad B ist manchmal vorteilhaft, wenn die Belastung der Buchsen A in Bezug auf B nicht durch Differenzdruck vermieden werden kann oder wenn die Parameter auf der Primärseite liegen Seite sind zu hoch.