Nomenklatur von monolithischem Holzbeton

Die Nomenklatur von monolithischem Holzbeton ist dieselbe wie die von Blockholzbeton - es gibt zwei Arten:

- Konstruktiv. Hat eine Dichte von 500 bis 850 kg / cu. m. Entspricht der Festigkeitsklasse B1, B1.5, B2, B2.5. Sie dienen zum Bau von tragenden Wänden und Trennwänden von Gebäuden bis zu 2 Stockwerken.

- Wärmeisolierend. Seine Dichte liegt zwischen 300 und 500 kg / Kubikmeter. m. Festigkeitsklasse - B0,35, B0,5, B0,75. Sie werden zum Füllen von Nebenhöhlen und Zwischenwandhohlräumen zur Wärmedämmung und Schalldämmung verwendet.

Die Festigkeit des gegossenen Holzbetons hängt von der Qualität des verwendeten Zements und der Qualität der Verdichtung der Mischung ab. Bei unzureichender Festigkeit wird die Bewehrung von Holzbeton durchgeführt.

Bau von Häusern

94 Stimmen

+

Stimme für!

—

Gegen!

Die schrittweise Technologie zur Herstellung von Holzbeton sieht die Herstellung des Untergrunds, die Bestimmung der Komponenten und die Zusammensetzung des Blockmaterials vor. In diesem Artikel werden wir die Merkmale der Heimwerkerproduktion unter Verwendung der erforderlichen Ausrüstung betrachten, die Masse berechnen und gießen.

Inhaltsverzeichnis:

- Vor- und Nachteile von Holzbeton

- Technologie zur Herstellung von Holzbeton

- Vorbereitung der Grundlage für die Arbeit

- Komponenten und Zusammensetzung von Holzbeton

- Herstellungsprozess und Prinzipien

- Ausrüstung: Anwendung in der Praxis

- Blockformen für Holzbeton

- DIY Herstellungsprozess

- Kompetente Beratung bei der Herstellung von DIY-Blöcken

Vor- und Nachteile von Holzbeton

Holzbetonsteine sind für viele Bauherren ein wertvolles und hochwertiges Material für den Bau von Häusern. Das Hauptmerkmal der Wärmedämmeigenschaften ermöglicht die Herstellung von Bodenplatten aus der Lösung. Die Herstellungstechnologie und die Prinzipien des Aushärtens und Trocknens von Blöcken bieten Arbolit einige Vorteile:

1. Die Festigkeit des Materials beträgt 600-650 kg / m3, was in Bezug auf die Bauteilstruktur keinem anderen Baumaterial unterlegen ist. Das Hauptmerkmal ist die Plastizität, die durch die Verwendung von Holz entsteht und die Blöcke mit hoher Qualität verstärkt. Somit reißt Holzbeton nicht unter dem Gewicht anderer Materialien, sondern kann nur geringfügig verformt werden, während die Gesamtstruktur der Struktur erhalten bleibt.

2. Beständigkeit gegen niedrige Temperaturen, was beim Bau eines Hauses und dessen Betrieb sehr wichtig ist. Tatsache ist, dass wenn das Gebäude mehrmals erwärmt und gefriert, dies die Qualität des Materials nicht beeinträchtigt. Tatsächlich kann ein Arbolithaus bei jedem Wetter mindestens 50 Jahre halten. Strukturen aus Schaumstoffblöcken haben solche Eigenschaften nicht, da sie bei ständigem Gefrieren schnell ihre Funktionalität verlieren.

3. Arbolit eignet sich nicht für die Auswirkungen von Kohlendioxid. Machen Sie sich also keine Sorgen über die Karbonisierung von Blöcken, da das Material aufgrund seiner Struktur nicht zu Kreide werden kann.

4. Die Wärmeleitfähigkeit der Blöcke zeigt die Beliebtheit des Materials an. Beim Vergleich der Indikatoren ist anzumerken, dass eine Holzbetonwand von 30 cm 1 Meter Mauerwerksdicke entspricht. Die Struktur des Materials ermöglicht es Ihnen, auch in den kältesten Wintern in Innenräumen warm zu bleiben, was während des Baus sehr wirtschaftlich ist.

5. Schalldichte Eigenschaften weisen auf einen hohen Absorptionskoeffizienten von Holzbeton hin, der zwischen 0,7 und 0,6 liegt. Zum Vergleich hat Holz Indikatoren von 0,06 bis 0,1 und Ziegel ist etwas größer, etwa 0,04 bis 0,06.

6. Leichtigkeit des Materials, wodurch Geld für das Gießen des Fundaments gespart wird.

7. Arbolit ist ein umweltfreundlicher und langlebiger Baustoff, der die Zusammensetzung der Bauteile bestimmt. Nach dem Bau des Hauses bildet es keinen Schimmel und Mehltau an den Wänden.

8. Das Material ist sicher und daher nicht brennbar.

9. Arbolitblöcke sind bei Bauarbeiten einfach zu verwenden, da Sie leicht Nägel einschlagen, ein Loch bohren, Schrauben verwenden usw. können. Die äußere Struktur des Materials ermöglicht es Ihnen, es ohne Verwendung spezieller Netze und zusätzlicher Isolierung mit Gips zu bedecken.

Wir haben die Vorteile von Holzbetonsteinen in Betracht gezogen, aber für eine vollständige Wiederherstellung des Bildes über diesen Baustoff werden wir einige Nachteile angeben:

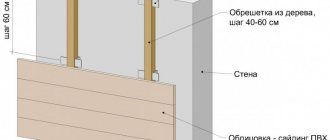

1. Die Wandplatte zeichnet sich möglicherweise nicht durch genaue geometrische Parameter aus, von denen zur Wiederherstellung der Gleichmäßigkeit der Wand, der Schindeln, des Abstellgleises oder der Trockenbauwand verwendet wird, und alles wird mit Putz von oben getrennt.

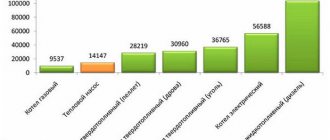

2. Blöcke sind kein billiges Baumaterial, da die Herstellung von Holzspänen für Holzbeton einige Kosten erfordert. Bei Berechnungen im Vergleich zu Porenbeton kostet dieser Baustoff nur 10-15 Prozent mehr, was keinen vollen Vorteil darstellt.

Technologie zur Herstellung von Holzbeton

Die Herstellung von Holzbeton erfordert die Einhaltung von Produktionstechnologien bei der Berechnung der Zusammensetzung und des Volumens für einen Block. Arbolitblöcke sind ein Baustoff mit einer einfachen Zusammensetzung, zu der Holz, Wasser, Sägemehl, Zement und andere Gegenstände gehören.

Die Hauptgrundlage für die Produktion sind Hackschnitzel. Der Bestandteil des Holzbetonblocks bestimmt seine Festigkeit und Beständigkeit gegen Beschädigungen, die auf einem höheren Niveau als das von Schaum oder belüfteten Blöcken berechnet werden. Die Herstellung zu Hause ist nicht schwierig, aber es ist notwendig, die Verteilung der Masse des Objekts einzuhalten und die Anweisungen zu befolgen.

Vorbereitung der Grundlage für die Arbeit

Die Hauptkomponente für die Herstellung von Hackschnitzeln für Holzbeton ist das Verhältnis der Anteile von Spänen und Sägemehl - 1: 2 oder 1: 1. Alle Artikel sind gut getrocknet und werden für 3 - 4 Monate an die frische Luft gestellt. Von Zeit zu Zeit werden sie mit Kalk verarbeitet und umgedreht.

Etwa 1 Kubikmeter des Produkts benötigt etwa 200 Liter 15 Prozent Kalk. Alle Chips werden vier Tage lang hineingelegt und zwei- bis viermal täglich gemischt. Alle Arbeiten werden durchgeführt, um Zucker aus dem Holz zu entfernen, was zu Fäulnis der Blöcke führen kann. Hackschnitzel werden fertig gekauft, aber mit Hilfe von Hackschnitzeln können Sie es selbst tun.

Komponenten und Zusammensetzung von Holzbeton

Die Zusammensetzung der Komponenten von Holzbeton ist die wichtigste Stufe in der Produktionstechnologie und erfordert ein sorgfältiges Verhältnis aller Materialien. Bei der Herstellung von Blöcken ist es wichtig, die Qualität und Vielfalt der gekauften Materialien zu überwachen, die das fertige Baumaterial bestimmen. Nach dem Herstellungsprozess werden den Chips die folgenden Materialien hinzugefügt, wie z.

- gelöschter Kalk;

- lösliches flüssiges Glas;

- Portland-Zement;

- Kaliumchlorid;

- Aluminium und Calciumsulfat.

Die Herstellung von Holzbeton in Anteilen ist in Tabelle 1 dargestellt. Es ist zu berücksichtigen, dass für alle Komponenten die Masse für vier Prozent des Zementanteils berechnet wird. Diese Anordnung trägt dazu bei, den Feuerwiderstand des Objekts zu erhalten und verleiht Plastizität.

Tabelle 1. Volumenzusammensetzung von Holzbeton

| Arbolit-Qualität | Zement (M400) | Kalkmenge | Menge Sand | Sägemehlmenge | Empfangene Dichte (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Herstellungsprozess und Prinzipien

Die optimalen Blockparameter für die Holzbetonherstellungstechnologie liegen bei 25x25x50 Zentimetern. Die angegebenen Abmessungen eignen sich sowohl zum Verlegen der Wände von Häusern als auch im industriellen Prozess. Das Gießen des Blocks besteht aus drei Reihen der Mischung und Holzbeton. Nach jeder Stufe muss die Lösung mit einem mit Zinn getrimmten Hammer verdichtet werden.

Die überschüssige Masse wird mit Hilfe eines Spatels aufgerollt. Der Block wird im Freien bei einer Temperatur von 18 Grad Celsius gehalten.Nach einem Tag wird der Holzbeton aus der Form auf eine ebene Fläche geklopft, wo er 10 Tage lang zusammengehalten wird.

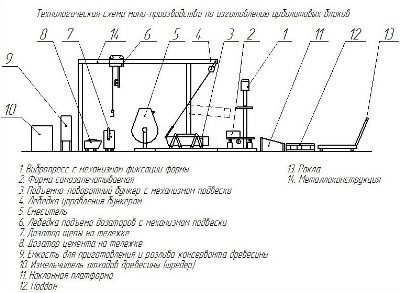

Ausrüstung: Anwendung in der Praxis

Für die Produktion sind unterschiedliche Lieferungen erforderlich, beispielsweise Maschinen zur Herstellung von Holzbeton, die nach Produktionsvolumen und Rohstoffmenge ausgewählt werden. Die industrielle Prozesstechnologie muss die Anforderungen und Kriterien von SN 549-82 und GOST 19222-84 erfüllen. Nadelbäume sind das Hauptmaterial für die Produktion. Das Zerkleinern von Holz wird unter Verwendung von Hackern wie PPM-5, DU-2 durchgeführt, und das akribischere Zerkleinern wird unter Verwendung der DM-1-Ausrüstung durchgeführt.

Die Arbolitmischung wird mit Mischern und Lösungsmitteln mit verschiedenen zyklischen Wirkungen auf das Material hergestellt. Sie bringen große Mengen der verarbeiteten Mischung mit einem Gerät als Betonverteiler oder Kubel in die Formen. Das Anheben oder Absenken der Maschine muss mit den Parametern 15o für den oberen Anstieg und 10o für den unteren erfolgen, und die Geschwindigkeit der Ausrüstung wird in 1 m / s berechnet. Die Holzbetonmischung wird in einer Höhe von bis zu 1 Meter in Formen gegossen.

Die Versiegelung der Lösung erfolgt mit Hilfe einer Vibrationsmaschine oder manuellem Rammen. Um eine kleine Anzahl von Blöcken zu produzieren, müssen Sie eine Minimaschine verwenden. Die Herstellung von Holzbeton mit eigenen Händen bereitet keine besonderen Schwierigkeiten. In Industrieanlagen werden jedoch spezielle Geräte zum Mischen und Herstellen von Blöcken verwendet. Einige Fabriken verfügen über Wärmekammern mit Infrarotstrahlung oder Heizelementen, mit denen Sie die gewünschte Temperatur zum Trocknen von Blöcken bestimmen können.

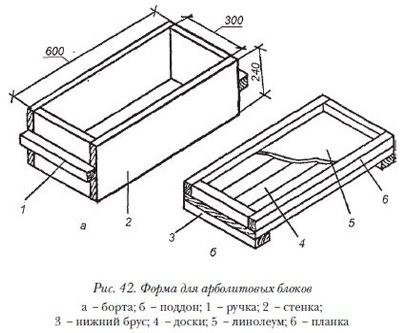

Blockformen für Holzbeton

Es gibt verschiedene Blockformen für die Verarbeitung von Holzbeton. Die ungefähren Werte können sein: 20 x 20 x 50 cm oder 30 x 20 x 50 cm. Es werden auch Objekte anderer Größen hergestellt, insbesondere für den Bau von Lüftungssystemen, Beschichtungen usw. Formulare können in Baumärkten gekauft oder Sie können alles selbst vorbereiten. Hierzu werden Bretter mit einer Dicke von 2 Zentimetern verwendet, die bis zur Bildung einer bestimmten Struktur befestigt werden. Äußerlich ist die Form mit Sperrholz oder Folie fertig.

Je nach Klasse werden Holzbetonsteine im Flachbau zum Bau von tragenden Wänden, Trennwänden sowie zur Wärmedämmung und Schalldämmung von Bauelementen eines Gebäudes verwendet.

DIY Herstellungsprozess

Nachdem Sie die Herstellungstechnologie der Holzbetonzusammensetzung berücksichtigt haben, können Sie die Arbeit selbst erledigen. Um loszulegen, benötigen Sie einige Materialien und Geräte:

- spezielles Tablett für die Mischung;

- fallender und vibrierender Tisch;

- ein Tisch mit schockschüttelnder Wirkung;

- abnehmbare Formen und Ständer;

- Metallpalette für Formen.

Es ist sehr schwierig, Holzbeton mit eigenen Händen herzustellen, ohne die erforderlichen Werkzeuge, Maschinen und Geräte zu verwenden. In der Regel werden einige Geräte in der Produktion benötigt:

1. Um eine qualitativ hochwertige Lösung zu erhalten, muss ein Betonmischer verwendet werden. Dabei können Sie natürlich alles mit Ihren eigenen Händen erledigen, müssen jedoch viel Zeit aufwenden, um eine Lösung mit der erforderlichen Konsistenz zu erhalten.

2. Für die Bildung der Struktur der Blöcke ist es wichtig, Formen geeigneter Größe zu erwerben. Holzbeton hat in der Regel eine rechteckige Form und bei der Herstellung werden Kunststoffformen verwendet.

3. Mit Hilfe der Maschine mahlen Sie Holzspäne professionell.

4. Mit einer Presse können Sie beim Stampfen eine gute Materialdichte erzielen, während es wichtig ist, Luft aus der Konsistenz zu entfernen. Als Zubehör dient ein Rütteltisch.

5. Obligatorisches Vorhandensein einer Kammer zum Trocknen von Holzbeton, die es ermöglicht, daraus eine feste Einkomponentenstruktur zu machen.

6. Zu Hause benötigen Sie eine Schaufel, um die Mischung in Formen zu laden, und ein Verstärkungsnetz wird verwendet, um die Blöcke zu befestigen.

In Gegenwart der oben aufgeführten Geräte können pro Monat und Tag etwa 350 bis 450 m3 Mörtel hergestellt werden.Der Installationsraum wird etwa 500 Quadratmeter benötigen und die Stromkosten werden zwischen 15 und 45 kWh liegen. Für einen unabhängigen Prozess werden organische Produkte mit Wasser sowie Zement gegossen, bis eine homogene Mischung entsteht. Alle Proportionen und Berechnungen sind in Tabelle 1 aufgeführt. Hauptsache, das freigesetzte Gemisch ist frei fließend.

Bevor die Lösung in die Formen gegossen wird, werden sie innen mit Kalkmilch überzogen. Danach wird das Produkt sorgfältig und sorgfältig verlegt und mit speziellen Geräten gestampft. Der obere Teil des Blocks wird mit einem Spatel oder Lineal eingeebnet und mit einer Gipslösung auf eine Schicht von 2 cm gegossen.

Nach der geformten Holzbetonform muss diese sorgfältig mit einer mit Eisen gepolsterten Holzkonstruktion verdichtet werden. Blöcke, die zehn Tage lang bei einer Temperatur von 15 ° C stehen und abbinden, gelten als stark und zuverlässig. Damit der Holzbeton nicht austrocknet, wird empfohlen, ihn regelmäßig mit Wasser zu gießen.

Die Technologie zur Herstellung von Holzbeton mit eigenen Händen stellt keine gewisse Schwierigkeit dar, und daher sind alle Arbeiten einfach durchzuführen, wenn Sie über die erforderlichen Werkzeuge und Geräte verfügen. Vorbehaltlich der Regeln und Kriterien der Produktion, der korrekten Berechnung der Komponenten, wird sich herausstellen, dass das Baumaterial von hoher Qualität und langlebig ist.

Kompetente Beratung bei der Herstellung von DIY-Blöcken

Die Empfehlungen von Spezialisten für die Herstellung von Holzbetonsteinen basieren auf der Praxis ihrer Verwendung und Anwendung. Um qualitativ hochwertige Produkte zu erzielen, müssen mehrere Faktoren beachtet werden. In der Produktion wird empfohlen, nicht nur große Späne, sondern auch Sägemehl und Holzspäne zu verwenden. Durch die Verarbeitung der Konsistenz und das Herauspressen von Zucker können Sie ein weiteres Quellen des Baumaterials vermeiden, das beim Hausbau nicht abgesenkt wird.

Während des Herstellungsprozesses sollte die Lösung gründlich gemischt werden, damit sich alle Teile im Zement befinden. Dies ist wichtig für eine qualitativ hochwertige und dauerhafte Verbindung von Holz und anderen Materialien im Block. In der Produktion bleibt die Zugabe der folgenden Komponenten wie Aluminium, Löschkalk usw. gleichermaßen wichtig. Die gesamte Zusammensetzung bildet zusätzliche Eigenschaften von Holzbeton. Beispielsweise lässt Wasserglas Blöcke keine Feuchtigkeit aufnehmen, und Kalk dient als Antiseptikum.

Kaliumchlorid hilft, Mikroorganismen und andere Substanzen zu zerstören, die sich nicht günstig auf die Struktur auswirken. Beim Hinzufügen aller Komponenten lohnt es sich, die Verhältnismäßigkeitstabelle zu befolgen, damit die fertige Lösung die Anforderungen für die Herstellung von Holzbetonsteinen erfüllt.

Kochen von monolithischem Holzbeton: Zusammensetzung und Anteile der Mischung

Monolithischer Holzbeton besteht zu 80-90% aus Holzspänen als Füllstoff, Zement, Wasser und chemischen Zusätzen, die das Aushärten der Lösung beschleunigen und den Einfluss von Holzzucker beseitigen.

Hackschnitzel für Holzbeton müssen laut GOST eine bestimmte Größe und Form haben. Es wird empfohlen, Nadelhölzer mit Ausnahme von Lärchen zu verwenden. Harthölzer enthalten etwas mehr Holzgifte und können auch verwendet werden.

Als Zement wird Portlandzement der Qualitäten M400, M500 verwendet (europäische Marken: CEM I 32,5, CEM I 42,5, CEM II / A 32,5, CEM II / A 42,5, CEM III 32,5).

Mineral Supplement Ratio

Verschiedene chemische Bestandteile, die im Artikel "Chemische Zusätze für Holzbeton" beschrieben sind, können als mineralische Zusätze verwendet werden, um das Aushärten der Lösung zu beschleunigen, Holzspäne zu behandeln und die Mobilität der Lösung zu erhöhen. Die gebräuchlichsten und gleichzeitig wirksamsten Additive sind Calciumchlorid (technisches CaCl2), Wasserglas, Aluminiumsulfat, Kalkflusen.

Dementsprechend gibt es viele Rezepte zur Herstellung von monolithischem Holzbeton. In einigen Rezepten wird Holz hergestellt und verarbeitet, in anderen wird der Mischung eine chemische Komponente direkt zugesetzt.

Nach einem der Rezepte werden die Chips in Kalk (80 kg Kalk pro Holzwürfel) eingeweicht und herausgedrückt. Dann mit Branntkalkpulver (80 kg) bestreuen, mischen, nivellieren, trocknen und zur Mischung geben. Dadurch werden Holzzucker entfernt, die die Festigkeit von monolithischem Holzbeton beeinflussen.

Das Fummeln mit Hackschnitzeln und vor allem mit solchen Mengen für den Bau ist ein ziemlich zeitaufwändiges Geschäft, das Platz für diesen Prozess benötigt. Eine schnelle Option für die Herstellung von monolithischem Holzbeton wäre daher die Verwendung von Calciumchlorid oder Aluminiumsulfat (Aluminiumsulfat). In diesem Fall können die Chips nicht verarbeitet werden, aber es ist besser, wenn sie einige Monate im Freien, unter Sonne und Regen liegen (nicht auf einem Haufen!). Wenn möglich, kann es auch in Wasser eingeweicht und vor dem Mischen getrocknet werden. Das Einweichen und Aushärten ist eine Art elementare Zubereitung des Holzes, bei der ein Teil des Zuckers entfernt werden kann.

Bei der Herstellung der Zusammensetzung aus monolithischem Holzbeton werden Calciumchlorid oder Aluminiumsulfat 2-5% der Zementmasse zugesetzt. Wie hoch ist der Anteil des chemischen Zusatzstoffs für Holzbeton, 2% oder 5%? Das hängt von der Marke und der Qualität des Zements ab. Die Zusammensetzung derselben Marke (z. B. M500), jedoch von verschiedenen Herstellern, kann sich tatsächlich in der Qualität unterscheiden. Daher wird empfohlen, eine Testcharge zu erstellen. Wenn bei Zugabe von 5 Gew .-% Calciumchlorid des Bindemittels "Ausblühungen" (Ausblühungen von weißem Salz) auf dem gehärteten Material auftreten, muss der Prozentsatz der chemischen Komponente verringert werden. Ausblühungen zeigen an, dass der Zement gut ist und 5% zu viel für die Zusammensetzung sind. Gleichzeitig reichen 2% möglicherweise nicht aus. Ein paar Testmischungen sind es wert, gemacht zu werden.

Es ist wichtig zu wissen! Es gibt keinen bestimmten Anteil der chemischen Komponente für monolithischen Holzbeton! Sie sollte immer in Abhängigkeit von der Qualität des verwendeten Zements und der verwendeten Späne (Qualität, Holzart, Abmessungen) festgelegt werden.

Einige Leute wollen sich nicht mit der Auswahl des Calciumchloridanteils befassen. Und damit sich keine Salzausblühung bildet, wird der Zusammensetzung Wasserglas zugesetzt. Zum Beispiel 2 Gew .-% Calciumchlorid und 3 Gew .-% Wasserglas Zement. Flüssigglas ist jedoch ziemlich teuer, so dass es für viele wirtschaftlicher ist, einige Testchargen herzustellen und den Anteil an Calciumchlorid zu bestimmen.

Die Anteile von Hackschnitzeln, Zement und Wasser pro 1 m3 geliertem Holzbeton

Der Anteil hängt davon ab, welche Art von monolithischem Holzbeton Sie vorbereiten: strukturell oder wärmeisolierend.

Berücksichtigen Sie die Anteile der Zusammensetzung pro 1 m3 eingegossenen monolithischen Holzbetons, wenn Sie ein Bindemittel der Klasse M400 und absolut trockene Nadelholzspäne verwenden:

Struktureller monolithischer Holzbeton

2,5 (25) - 380 kg Zement, 250 kg Holzspachtel, 440 Liter Wasser;

2,0 (20) - 350 kg, 230 kg, 400 Liter;

B1.0 (M15) - 320 kg, 210 kg, 360 Liter;

Wärmeisolierender monolithischer Holzbeton

B0,75 (M10) - 300 kg Zement, 190 kg Holzspachtel, 430 Liter Wasser;

B0,35 (M5) - 280 kg, 170 kg, 300 Liter;

Korrektur der Komposition

Wenn Sie eine andere Zementmarke verwenden, wird der Anteil anhand des Koeffizienten berechnet: Für M300 beträgt der Koeffizient 1,05, für M500 - 0,96, für M600 - 0,93.

Das Hackverhältnis ist für absolut trockenes Material angegeben. Dies ist normalerweise selten. Daher muss die Menge je nach Feuchtigkeitsgehalt angepasst werden - fügen Sie eine bestimmte Menge hinzu. Um die zusätzliche Menge zu berechnen, multiplizieren Sie die obige Masse mit einem Faktor, der als prozentualer Feuchtigkeitsgehalt der Chips geteilt durch 100% berechnet wird.

Beispielsweise hat der Holzkern einen Feuchtigkeitsgehalt von 20%. Sie benötigen einen monolithischen Holzbeton der Festigkeitsklasse B2.0. Daher: 20% / 100% = 0,2. Wir multiplizieren den Koeffizienten 0,2 mit der Menge der trockenen Späne 230 kg für B2.0 - 0.2 * 230 = 46 kg. Zusätzlich müssen Sie der Zusammensetzung 46 kg Holzspachtel hinzufügen.

Knetvorgang

Chips und Calciumchlorid (oder ein anderes chemisches Additiv) werden trocken gemischt, dann wird Zement hinzugefügt.Gleichmäßigkeit der Zusammensetzung erreichen. Dann wird unter ständigem Rühren Wasser aus einer Gießkanne zugegeben, bis das gesamte Holzaggregat allseitig mit der Mischung bedeckt ist.

Es ist zweckmäßig, mit einem Baumischer oder Mischer zu mischen. Dies dauert normalerweise 5-7 Minuten.

Die fertige Mischung aus monolithischem Holzbeton ist eine mäßig feuchte Masse. Wenn Sie Chips in die Hand nehmen, sollte kein Wasser herausfließen!

Wenn kein chemischer Zusatzstoff in die Zusammensetzung eingeführt wurde, sondern eine Vorverarbeitung des Aggregats in Kalk durchgeführt wurde, dauert der Mischvorgang 25 Minuten, so dass der Kalk Zeit zum Löschen hat.

So können Sie mit Ihren eigenen Händen einen monolithischen Holzbeton für das anschließende Gießen in die errichtete Schalung oder dauerhafte Schalung von Wänden und Trennwänden sowie das Gießen von Böden und Decken vorbereiten.

Holzbeton zu Hause machen

Arbolit ist ein in seiner Art einzigartiger Baustoff, der eine einfache Zusammensetzung hat. Im Ausland wurden Häuser aus Holzbeton schon relativ lange gebaut, während dieses Baumaterial in unserem Land erst Mitte des letzten Jahrhunderts erst vor relativ kurzer Zeit auftauchte.

Holzbetonhäuser haben, wie oben erwähnt, eine Reihe von Vorteilen, unter denen insbesondere die folgenden zu beachten sind:

- Hervorragende Wärmedämmeigenschaften von Holzbeton;

- Die Fähigkeit, Holzbetonblöcke sowohl als Hauptbaustoff als auch als Heizung zu verwenden;

- Einfache Installation und Verarbeitung;

- Ökologische Unbedenklichkeit von Holzbeton;

- Anständige Schallschutz-Eigenschaften und erschwingliche Kosten.

Es ist möglich, die Vorteile von Holzbeton für eine lange Zeit aufzulisten, aber insbesondere möchte ich die Einfachheit der Herstellung dieses Baumaterials zu Hause erwähnen.

Das Holzbetonhaus eignet sich leicht für die Fertigstellung nach dem Bau, obwohl es beim Verputzen von Holzbeton einige Nuancen gibt.

Holzbetonzusammensetzung

Holzbeton zu Hause herzustellen ist ein ziemlich einfaches Ereignis. Portlandzement wirkt als Hauptbindemittel. Es ist wichtig, auf die Zementmarke zu achten, da für die Herstellung von Holzbetonsteinen Zement Sorten von entweder 400 oder 500 benötigt.

Der Verbrauch von Zement zur Herstellung von Holzbeton hängt stark vom verwendeten Füllstoff ab, bei dem es sich um verschiedene Holzbearbeitungsabfälle handeln kann. In der Regel handelt es sich dabei um Nadelholzspäne wie Kiefer und Fichte. Auch zur Herstellung von Holzbeton können Birken-, Pappel-, Espen- oder Buchenhackschnitzel verwendet werden.

Und wie die Praxis zeigt, kann der Zementverbrauch bei der Herstellung von Holzbetonblöcken wie folgt bestimmt werden: Um einen Kubikmeter Holzbetonblöcke M15 herzustellen, müssen Sie ungefähr 250 kg Portlandzement verbrauchen.

Neben Zement und Holzspachtel sind chemische Zusätze ein wichtiger Bestandteil bei der Herstellung von Holzbeton zu Hause. Kalk, Kalzium (Chlorid), Instantglas und Aluminiumsulfat werden als chemische Zusätze in Holzbeton verwendet.

Chemische Zusätze in der Zusammensetzung von Holzbeton werden benötigt, um die Entwicklung unerwünschter Mikroorganismen im Füllstoff zu verhindern und um ihn ohne Alterung zu verwenden.

Die Anteile chemischer Zusätze in Holzbeton hängen vollständig vom Gesamtgewicht des Zements ab, erreichen jedoch selten mehr als 4%. Vor ihrer Verwendung werden die meisten chemischen Zusätze im Holzbeton zunächst in Wasser gelöst, das dann zum Mischen der Holzbetonmischung verwendet wird.

Herstellungstechnologie

Die Herstellung von Sägemehlbetonsteinen besteht aus folgenden Schritten:

- Zunächst werden die Holzspäne durch ein grobes Sieb gesiebt. Die Chips sollten 30-150 mm lang und mindestens 5 mm breit sein.

Sägemehl muss vor Gebrauch verarbeitet werden: Entfernen Sie Saccharose von ihnen, was die Festigkeit beeinträchtigt.

Hierzu wird werkseitig ein spezielles chemisches Reagenz auf Calciumchloridbasis zugesetzt. Wenn Sie mit Ihren eigenen Händen machen, können Sie eine Lösung aus Branntkalk verwenden oder das Sägemehl 40-80 Tage lang an der frischen Luft lassen.

- Nach dem Trocknen sollten die Späne erneut durch ein Sieb gesiebt werden, um Rückstände und Erdreste zu entfernen.

Das fertige Sägemehl wird mit Zement in einer Form gemischt, die ständig vibrieren muss. Dann werden Wasser und flüssiges Glas hinzugefügt. Die gesamte Mischung wird in einem Betonmischer gemischt. Normalerweise sind die Proportionen wie folgt: sechs Säcke Sägemehl, ein Sack Zement und zwei Säcke Sand. Um zu verhindern, dass das Material an den Wänden haftet, werden sie mit Linoleum ummantelt.- Nach dem Mischen wird die Mischung zum Pressen in eine Form gegossen. Die Mischung wird um 30% verkleinert;

- Die Blöcke in der Schalung werden drei Tage lang aufbewahrt, dann wird die Schalung entfernt. Anschließend werden sie weitere 10 Tage bei einer Temperatur von mindestens 15 Grad im Innenbereich aufbewahrt und sind anschließend gebrauchsfertig.

Mischungsverhältnisse für Schlackenblöcke

Für die Herstellung von Blöcken wird Schlacke in verschiedenen Größen verwendet und umfasst mehrere verschiedene Fraktionen. Auf diese Weise können Sie den Blöcken eine höhere Festigkeit verleihen und die Wärmeleistung verbessern. Die gesiebte Schlacke der richtigen Größe wird mit Wasser angefeuchtet, bevor mit der Herstellung der Mischung begonnen wird, um ihre Haftung auf dem Zement zu verbessern. Anteile für die Herstellung von Schlackenblöcken:

- 1,5-2 Teile Wasser;

- 3 Teile M400-Zement;

- 2 Sandstücke;

- 7 Teile Schlacke.

Zusätzlich zu Schlacke, Ziegelbruch, Schotter, Asche, Kies und Gips können der Mischung zugesetzt werden. Um Zement zu sparen, können Sie ein Viertel des Bindemittels durch Kalk ersetzen. Dies beeinträchtigt nicht die Qualität der fertigen Blöcke.