Red de oleoductos

El producto se mueve entre las unidades de la planta a lo largo de la red de tuberías.

La lechería también tiene sistemas conductores para otros medios: agua, vapor, soluciones de limpieza, refrigerante y aire comprimido. La presencia de un sistema de eliminación de aguas residuales también es imperativa. Todos estos sistemas no difieren en principio entre sí. La única diferencia está en los materiales con los que están hechos, en el diseño de las piezas y en las dimensiones de las tuberías.

Todas las partes en contacto con el producto son de acero inoxidable. Otros sistemas utilizan diferentes materiales, por ejemplo, hierro fundido, acero, cobre, aluminio. Los plásticos también se utilizan para la fabricación de tuberías de agua y aire, y la cerámica para tuberías de drenaje y desechos.

En esta sección, solo hablaremos de la tubería del producto y sus partes. Las tuberías auxiliares se describen en la sección sobre equipos auxiliares.

El sistema de tuberías del producto incluye los siguientes accesorios: • Tuberías rectas, codos, tes, reductores y acoplamientos

• Accesorios especiales: mirillas, codos de instrumentos, etc.

• Válvulas para detener y cambiar la dirección del flujo

• Válvulas de control de presión y flujo

• Soportes para tuberías.

Por motivos de higiene, todas las partes en contacto con el producto están fabricadas en acero inoxidable. Se utilizan dos grados principales: AISI 304 y AISI 316. Este último suele denominarse acero resistente a los ácidos. Los siguientes grados de acero sueco corresponden (aunque no completamente):

| Estados Unidos | AISI 304 | AISI 316 | AISI 316L |

| Suecia | SIS 2333 | SIS 2343 | SIS 2359 |

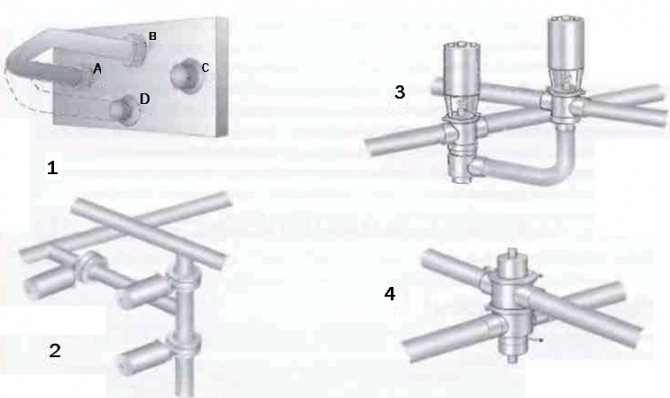

Fig. 1 Algunos tipos de accesorios que se sueldan en tuberías. 1 Tees 2 Reductores 3 Codos

Válvula y tipos de accesorios de tubería.

Prácticamente cualquier tipo de accesorios ha encontrado su forma de realización constructiva en válvulas. Las válvulas están presentes en todo tipo de accesorios según su finalidad y alcance previstos: industrial general, sanitario, reducción, control, potencia y otros. Una válvula de seguridad hecha en forma de válvula se llama válvula de seguridad, una válvula de retención es una válvula de retención, una válvula de control es una válvula de control, etc.

Hay válvulas de cierre, mezcla, distribución, división, cierre, cierre. Las válvulas son una parte integral del diseño de una parte importante de los dispositivos técnicos, representantes de las válvulas de separación de fases.

La válvula de seguridad sirve para proteger automáticamente los equipos y las tuberías de una sobrepresión inaceptable al descargar el exceso de medio de trabajo. Válvula de retención ─ para evitar automáticamente el reflujo del medio. Válvula de control ─ para regular sus parámetros cambiando el caudal o el área de flujo.

Un ejemplo de válvula de retención es una válvula de pie instalada al final de la tubería aguas arriba de la bomba.

Un tipo de válvula de control es una válvula de respiración (otros nombres son válvula de entrada o salida), diseñada para sellar contenedores que contienen gas, aire o vapor. También una parte integral de las válvulas de control es una válvula de derivación, que sirve para reducir periódicamente la presión en la tubería y el equipo "aguas arriba" en caso de exceder el valor establecido.

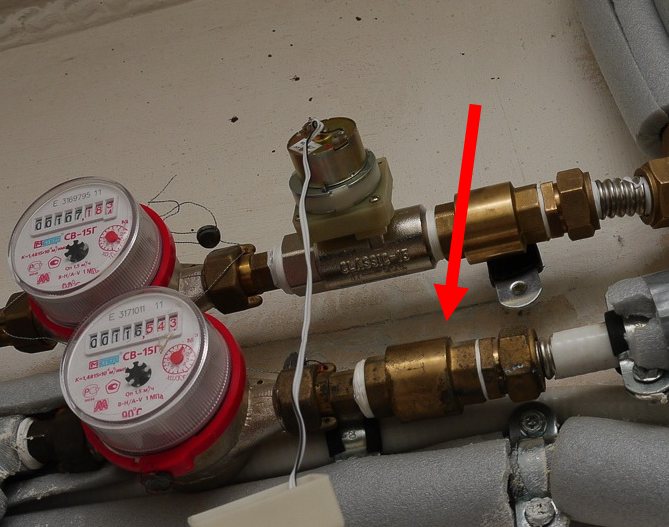

Conexiones

Las juntas permanentes están soldadas (Fig. 1). Ahí. donde se requiere desacoplamiento, la conexión se suele realizar en forma de niple roscado, sobre el cual se desliza un anillo intermedio y se atornilla una contratuerca, o como un niple con un anillo intermedio y una abrazadera (fig.2).

La presencia de una unión permite el desacoplamiento sin perturbar otras partes de la tubería. Por tanto, este tipo de herrajes se utiliza para conectar elementos de equipos tecnológicos, instrumentos, etc., que tarde o temprano tienen que ser retirados para su limpieza, reparación o sustitución.

Los diferentes países tienen diferentes estándares para los accesorios.Estos estándares incluyen SMS (estándar sueco para equipos lácteos), que también es reconocido internacionalmente, DIN (Alemania), BS (Inglaterra), IDF / ISO * e ISO Clamps (ampliamente utilizado en los EE. UU.).

Se encuentran disponibles codos, tes y accesorios similares, lo que permite la instalación mediante soldadura y tiene lugares para soldar. En este último caso, los racores se pueden pedir con tuerca o parte interior de la conexión, o con conector de apriete.

Todos los accesorios deben estar sellados adecuadamente para evitar fugas de fluido del sistema o que se introduzca aire en el sistema, lo que provocará problemas en el proceso posterior.

Herrajes especiales

Las mirillas se instalan en línea en aquellos lugares donde es necesaria una verificación visual de la disponibilidad del producto.

Los codos con racores para dispositivos se utilizan para instalar termómetros y manómetros. El sensor debe instalarse aguas arriba para proporcionar la lectura más precisa. Las protuberancias especiales están diseñadas para insertar válvulas de muestreo. Las conexiones de instrumentos también pueden equiparse con enchufes especiales para soldar directamente a la tubería durante la instalación.

Fig. 3. Dechado.

Fig. 4 Tapón para toma de muestras para análisis microbiológico.

Dechado

Dichos accesorios deben instalarse en puntos estratégicos de la línea de producción para muestrear productos para su análisis. Para fines de control de calidad, como determinar el contenido de grasa de la leche o el nivel de acidez (pH) de los productos lácteos fermentados, se pueden tomar muestras utilizando el muestreador que se muestra en la Figura 3.

Al determinar la condición sanitaria de la línea de producción, el método de muestreo practicado debería eliminar por completo el riesgo de introducir cualquier contaminación del ambiente externo en la tubería. Para ello, se utiliza un tapón de succión (ver Fig. 4). Hay un tapón de goma en la parte inferior de este tapón. Primero, se quita el tapón y todas las partes del tapón que podrían introducir cualquier contaminación en la muestra se desinfectan completamente (generalmente con un hisopo empapado en una solución que contenga cloro justo antes de tomar la muestra). Después de eso, se inserta una aguja de una jeringa médica en el producto a través de un tapón de goma y se toma una muestra con él.

Las muestras de productos asépticos (tratados térmicamente a temperaturas tan altas que son prácticamente estériles) siempre se toman a través de una válvula de muestreo aséptico para evitar la reinfección.

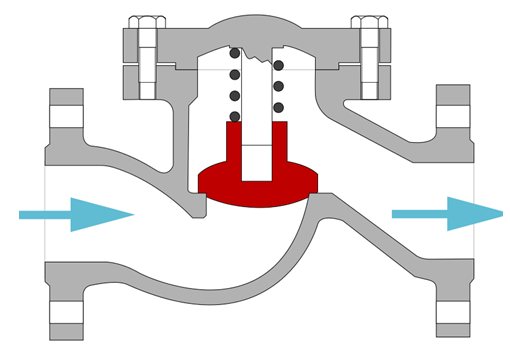

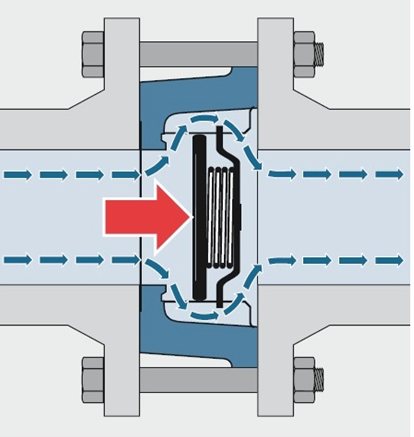

Tipos y tipos de válvulas de retención.

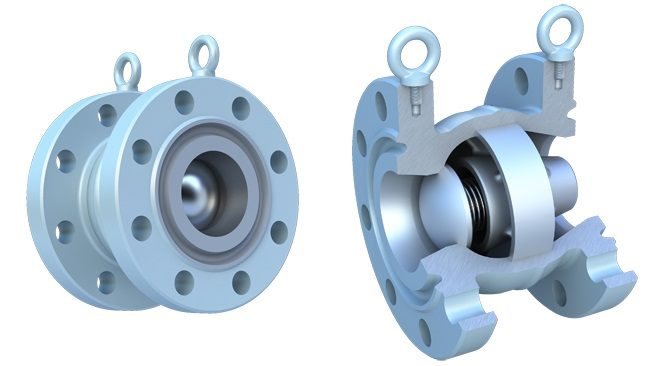

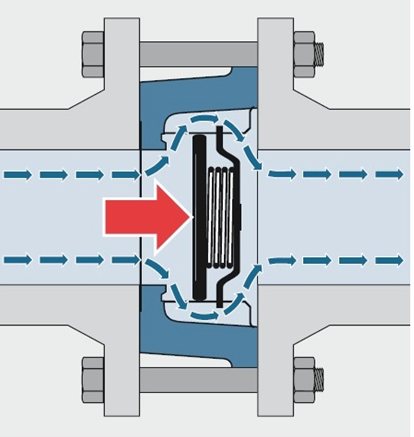

- Válvula de retención de disco. El producto es fácil de instalar y económico. El principio de funcionamiento se basa en el desplazamiento de la válvula de mariposa a lo largo de la dirección del movimiento del fluido.

- Válvula de elevación de acción inversa. Diseñado para tuberías por las que se transporta aire comprimido y vapor. Difiere en alta fuerza de bloqueo.

- Válvula de retención tipo bola. Proporciona un alto rendimiento debido a la forma simple de la trayectoria del flujo con una alta densidad de cierre. El rendimiento y los bajos requisitos para la composición cualitativa del líquido permiten utilizar el dispositivo en tuberías para sustancias frías, viscosas o no homogéneas.

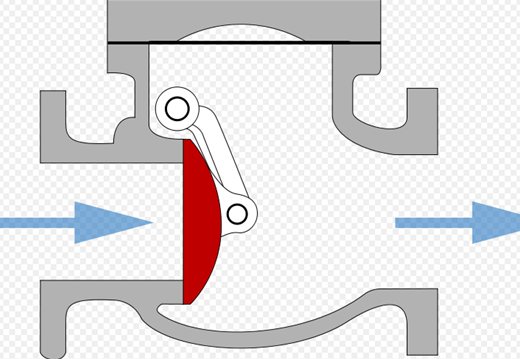

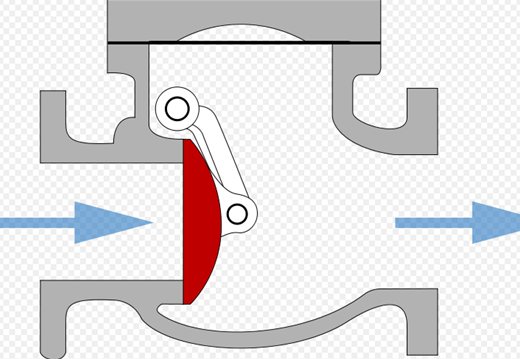

- Válvula de retención oscilante. Un disco de acero del tipo de desplazamiento radial se utiliza como elemento de bloqueo. Los accesorios se utilizan para la instalación en tuberías que dan servicio a puntos de calefacción, salas de calderas, así como en instalaciones industriales.

La popularidad del uso de dispositivos de válvula del principio de acción inverso es causada por:

- simplicidad de diseño;

- principio de funcionamiento sin problemas;

- estanqueidad confiable;

- eficiencia funcional;

- bajo costo para operación intensiva a largo plazo.

Además, algunos tipos de válvulas de retención están diseñadas para condiciones de funcionamiento especiales.Para este propósito, se han desarrollado características de diseño, gracias a las cuales es posible seleccionar equipos de tuberías que se ajusten más a las condiciones de uso, por ejemplo, al conectar tuberías a salas de calderas. Esto se debe al hecho de que a menudo se producen fuertes caídas de presión en la red de calefacción.

Para esto, se proporcionan válvulas de retención de choque y sin choque. Si el diámetro del dispositivo no supera los 400 mm, los procesos de choque no tienen un efecto significativo en el funcionamiento y el sistema en su conjunto.

Para mitigar los fenómenos de choque en tuberías grandes, se utilizan amortiguadores o contrapesos hidráulicos para resistir el choque repentino. La desventaja es que las válvulas de retención de choque están montadas solo en secciones horizontales de la red de calefacción. Los beneficios incluyen una menor sensibilidad a los ambientes acuáticos contaminados.

Válvula de retención tipo wafer APA.ZO Vista

Válvula de retención RF 6666

Mirar

Contraventana inversa RF 8686

Mirar

Valvulas. Sistemas de válvulas

Hay muchas uniones en la red de tuberías a través de las cuales el producto fluye de una línea a otra, pero que a veces tienen que superponerse para que dos corrientes de fluidos diferentes puedan moverse a lo largo de estas dos líneas sin mezclarse entre sí.

Cuando las líneas están aisladas entre sí, cualquier fuga debe ir al desagüe y se debe excluir cualquier posibilidad de que un líquido entre en otro.

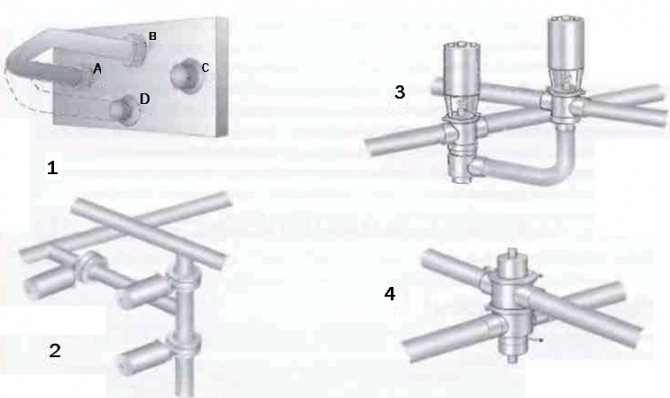

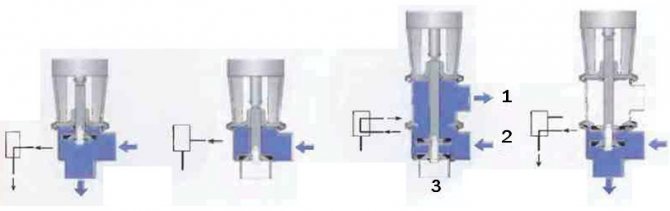

Este es un problema común en el diseño de plantas lecheras. Los productos lácteos y las soluciones de limpieza se alimentan a través de diferentes tuberías y no deben tocarse. La figura 5 muestra cuatro posibles soluciones a este problema.

Fig. 5 Sistemas de válvulas de mezcla utilizados en la industria alimentaria. 1 Codo giratorio para cambiar manualmente el flujo a otro canal 2 Tres válvulas de cierre pueden realizar la misma función 3 Una válvula de cierre y una válvula de cambio pueden hacer el mismo trabajo 4 Una válvula a prueba de mezcla es suficiente para cerrar y cambiar el flujo

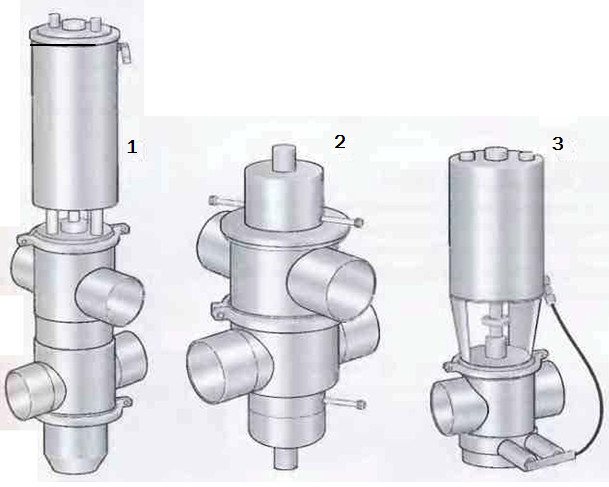

Válvulas de globo

El cuerpo de la válvula tiene un asiento de vástago de válvula en el extremo del vástago. El vástago, que es accionado por una manivela o un mecanismo neumático, levanta la válvula del asiento y la baja hacia atrás (ver figura 6).

Fig. 6 Válvula de cierre con asiento manual y válvula de cambio con asiento neumático. Los actuadores de las válvulas de cierre y de conmutación son intercambiables.

La válvula de globo asentada también está disponible en un diseño de cambio.

Esta válvula tiene de tres a cinco orificios. Cuando se baja la válvula, el fluido fluye desde la entrada 2 a la salida 1, y cuando la válvula se eleva al asiento superior, el flujo se dirige a través de la salida 3, como se muestra en la figura 7.

Fig. 7 Válvulas de cierre y conmutación con diferentes posiciones del núcleo y designaciones correspondientes en el diagrama de proceso.

Este tipo de válvula puede tener hasta cinco orificios. Su número está determinado por requisitos tecnológicos.

Los actuadores controlados a distancia están disponibles en una variedad de opciones. Por ejemplo, una válvula se puede abrir con aire comprimido y cerrar con un resorte, o viceversa. También se puede abrir y cerrar con aire comprimido (ver fig. 8).

Fig. 8 Ejemplos de actuadores neumáticos. 1 La válvula se abre con resorte y se cierra con aire comprimido 2 La válvula se cierra con resorte y se abre con aire comprimido

Los actuadores también están disponibles para posiciones de válvulas intermedias y para apertura y cierre de dos etapas.

El control de la válvula (fig. 9) a menudo se instala como un bloque en el actuador de la válvula. Este bloque contiene sensores de posición de la válvula que envían información al sistema de control principal.Una válvula solenoide está incorporada en el conducto de aire hacia el actuador de la válvula o hacia la unidad de control. Una señal eléctrica activa la válvula solenoide y permite que entre aire comprimido al actuador. Esto hace que la válvula se abra o se cierre según sea necesario. Cuando se suministra, el aire comprimido pasa a través del filtro, liberando aceite y otros contaminantes que pueden interferir con el funcionamiento correcto de la válvula. Cuando se apaga la válvula solenoide, se corta el suministro de aire y se elimina el aire de la válvula en la tubería de producto, a través de la salida en la válvula solenoide.

Fig. 9 Indicador de posición del tapón de la válvula montado en el actuador.

Actuadores de válvula

Para el control de las válvulas ─ movimiento del elemento de bloqueo o regulación─ se utilizan varios actuadores: manuales, eléctricos, electromagnéticos, hidráulicos, neumáticos o sus combinaciones.

Ejemplos de transmisión combinada son una transmisión hidráulica neumática que utiliza gas comprimido y energía hidráulica y una transmisión electrohidráulica.

La transferencia de la fuerza de traslación del accionamiento al elemento de bloqueo o regulación se realiza mediante una varilla (husillo).

Los actuadores eléctricos se utilizan ampliamente para controlar válvulas de control en sistemas de calefacción, ventilación y aire acondicionado. Un accionamiento eléctrico moderno es un dispositivo técnico complejo que incluye un sistema de control, un motor eléctrico y una caja de cambios.

Si en un accionamiento eléctrico, la energía eléctrica se utiliza "directamente", en un accionamiento electromagnético, su transformación en energía mecánica se produce como resultado de la interacción de un campo electromagnético y un núcleo hecho de material ferromagnético.

Una válvula de solenoide equipada con un actuador de solenoide integral o remoto es un diseño común.

Las electroválvulas pueden funcionar con corriente alterna de redes eléctricas centralizadas o con corriente continua de fuentes independientes, baterías o generadores de corriente continua.

Las válvulas solenoides se utilizan ampliamente en instrumentación; para controlar los procesos de dosificación, parada, mezclado, vertido, distribución de flujos de medios de trabajo.

Durante muchos años, los actuadores neumáticos se han utilizado para controlar válvulas, aplicables a casi todos los tamaños de válvulas excepto a los más grandes, donde un actuador hidráulico de alto par resulta útil.

El uso de actuadores permite automatizar el funcionamiento de las válvulas. Requisitos para actuadores de válvula: garantía de los valores de rango de funcionamiento requeridos (par de salida), resistencia al desgaste, estanqueidad, cumplimiento de los requisitos de seguridad, resistencia a la corrosión.

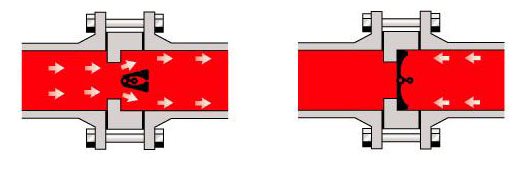

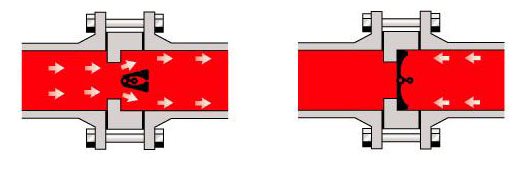

Válvulas de compuerta

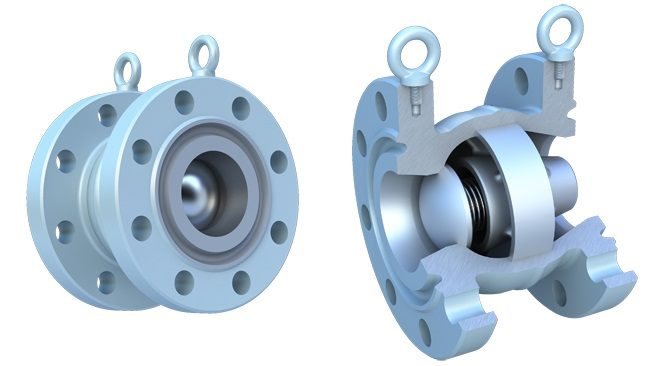

La válvula de compuerta (en la Fig. 10) es una válvula de cierre. Deben utilizarse dos válvulas para la operación de conmutación.

Las válvulas de compuerta se utilizan a menudo cuando se trabaja con productos que son susceptibles a tensiones mecánicas: yogur y otros productos lácteos fermentados, ya que la resistencia hidráulica de la válvula es pequeña y, por lo tanto, la caída de presión a través de la válvula y la turbulencia son insignificantes. Estas válvulas son muy buenas para productos de alta viscosidad y, como válvulas de paso directo, se pueden instalar en tramos de tubería rectos.

Una válvula de este tipo suele constar de dos trampillas idénticas, entre las que se instala una junta tórica. Un disco aerodinámico está ubicado en el centro de la válvula. Por lo general, descansa sobre bujes para evitar que el vástago roce contra el cuerpo de la válvula.

Cuando el disco está en la posición abierta, la válvula ofrece muy poca resistencia al flujo. En la posición cerrada, el disco está sellado con un anillo de goma.

Fig. 10 Válvula de compuerta manual en posición abierta (izquierda) y cerrada (derecha).

Alcance de uso de válvulas de retención.

La válvula de retención tiene dos tareas funcionales. Restringe el movimiento inverso del medio transportado en el funcionamiento normal de la tubería, que se requiere cuando se instala un sistema de varias líneas, cada una de las cuales está conectada a una bomba de circulación separada.

Si ocurre una emergencia en una tubería de este tipo y una de las bombas falla, pero la presión en las líneas adyacentes permanece, la válvula protegerá el sistema del golpe de ariete, que puede causar daños al equipo en funcionamiento.

Este tipo de refuerzo protector se utiliza en los siguientes casos:

- al instalar tuberías con circulación cerrada del entorno de trabajo (sistema de calefacción);

- al completar la tubería con varias bombas de circulación, para evitar su impacto entre sí durante el funcionamiento simultáneo;

- en sistemas de filtración en tuberías industriales inversas para asegurar el movimiento del líquido a través del filtro en una dirección determinada;

- en tuberías de cualquier tipo (alcantarillado, sistemas de suministro de agua), donde se requiera flujo unidireccional.

La ubicación de la válvula de retención en la tubería.

Todos los tipos de accesorios de protección se clasifican en dos grupos principales:

- revisar válvulas;

- cerraduras traseras.

Las diferencias entre ellos radican en el diseño del mecanismo de bloqueo: en las válvulas está representado por un carrete, mientras que en las válvulas se usa un disco redondo (de una o dos hojas), llamado "slamming". Las válvulas están diseñadas para su instalación en tuberías horizontales, válvulas, en verticales.

Dependiendo del diseño, la válvula se puede paralelo (recto) o angular, cambiando la dirección de la línea a 900. Las puertas se realizan exclusivamente en una configuración paralela.

¿Cómo elegir una válvula de retención de agua? (video)

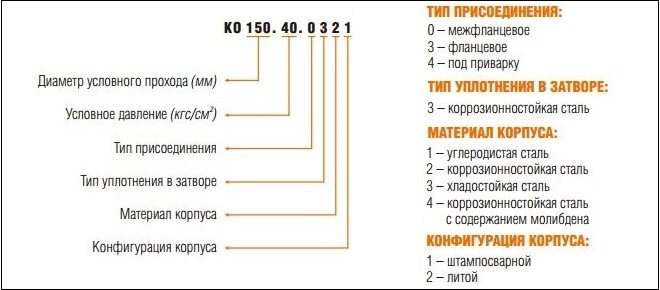

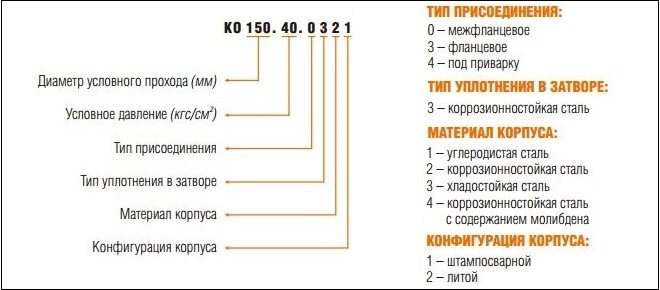

Marcado de producto

De acuerdo con las disposiciones de TsKBA (Oficina Central de Diseño de Válvulas), las válvulas de retención están marcadas como 19s53nzh, en donde:

- 19 - válvula de retención de tipo rotativo;

- c - hecho de acero al carbono;

- 5 - accionamiento mecánico;

- 3 - número de modelo;

- nzh - con superficies de sellado de acero inoxidable.

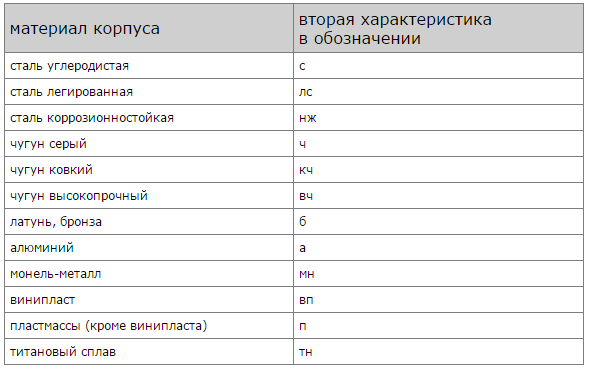

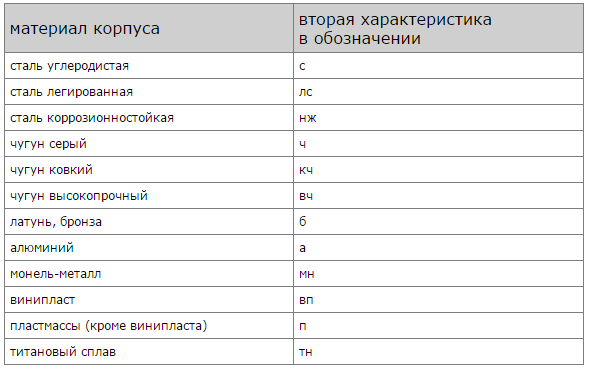

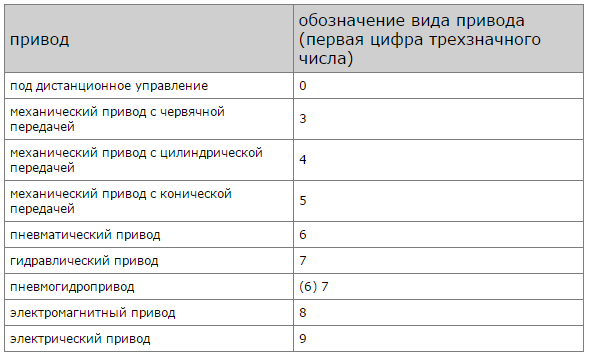

En esta marca, el primer número (19) indica el tipo de accesorios, el siguiente número es la designación del material de fabricación según la tabla:

Nomenclatura de materiales de fabricación

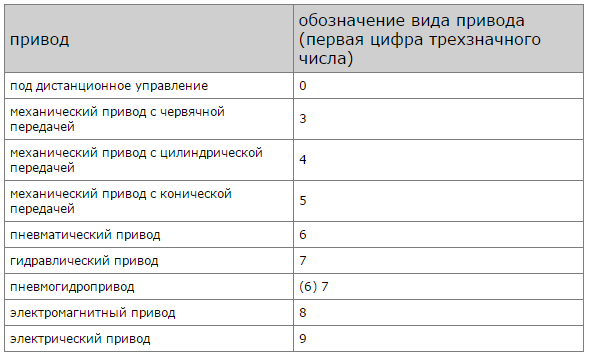

El número que sigue a la nomenclatura del material del cuerpo indica el tipo de actuador.

Nomenclatura del tipo de actuador de válvula

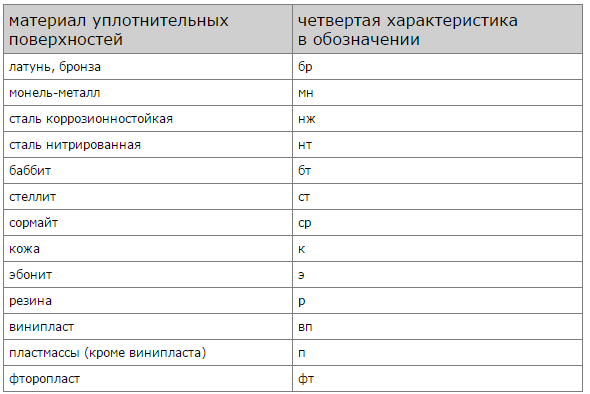

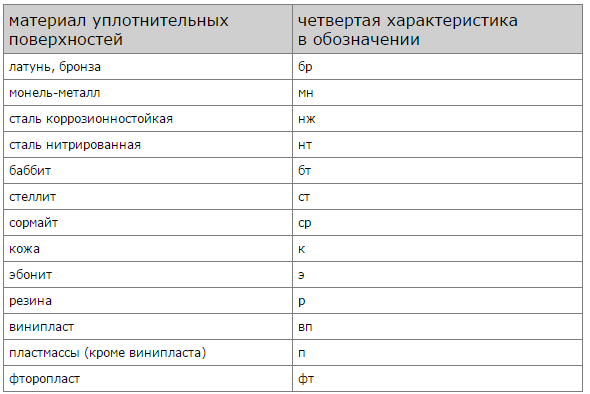

La designación de la última letra indica el material de fabricación de los elementos de sellado.

Nomenclatura de la marca del elemento de sellado.

Control automático

Se utiliza un impulsor de aire para el control automático de la puerta deslizante (Fig. 11). Son posibles los siguientes modos de funcionamiento:

• Resorte para cerrar / aire para abrir (válvula cerrada en posición neutra)

• Resorte abierto / aire cerrado (válvula abierta en posición neutra)

• Apertura y cierre de aire.

El disco gira fácilmente hasta que toca la junta tórica. Además, se requiere más fuerza para comprimir el caucho. Un actuador de tipo resorte convencional produce la fuerza máxima al inicio de la carrera cuando se requiere una fuerza mínima,

y al final del movimiento, cuando el esfuerzo debería ser mayor, simplemente se debilita. Por tanto, es preferible utilizar accionamientos que proporcionen la fuerza necesaria en cada momento de funcionamiento.

Otro tipo de válvula de compuerta es una válvula con brida (ver fig. 12).

De hecho, es similar al tipo de válvula de compuerta ya descrita, pero se diferencia en que se fija entre dos bridas soldadas a la tubería. Funciona de la misma forma que una válvula de compuerta convencional.Durante el funcionamiento, se atornilla a las bridas. Durante el mantenimiento, los tornillos se aflojan y la válvula se puede quitar fácilmente para trabajar.

Fig. 11 El principio de funcionamiento del accionamiento neumático del amortiguador deslizante.

Fig. 13 Válvula de enchufe equilibrado de dos asientos con asiento móvil integrado. 1 Actuador 2 Puerto superior 3 Tapón superior 4 Cámara de drenaje 5 Eje hueco que conecta a la atmósfera 6 Puerto inferior 7 Tapón inferior con equilibrio

Ventajas y desventajas de las válvulas de retención tipo brida

Dado que las válvulas de retención tipo brida se utilizan con mayor frecuencia para equipar tuberías a través de las cuales se transporta el medio de trabajo con alta intensidad, los elementos internos de tales dispositivos (en particular, el mecanismo de bloqueo) experimentan cargas de impacto significativas durante la operación. Además, la válvula de retención tipo brida, debido a sus importantes dimensiones, es en sí misma la causa del golpe de ariete. En el proceso de cierre de las trampillas de la válvula en la tubería en la que está instalada, la presión aumenta inevitablemente, lo que conduce a la formación de un golpe de ariete.

En aquellos sistemas de tuberías en los que el golpe de ariete no puede afectar significativamente el rendimiento de los elementos individuales y del sistema en su conjunto, se utilizan válvulas de retención de tipo simple. El diámetro de este último, por regla general, no supera los 400 mm. En otros casos, se utilizan válvulas de retención sin golpes. El cierre suave y suave del elemento de cierre en las válvulas con bridas sin protuberancias puede proporcionarse mediante pesos especiales o amortiguadores hidráulicos. Mientras tanto, al elegir válvulas de retención sin golpes para equipar un sistema de tuberías, debe tenerse en cuenta que solo se pueden instalar en secciones horizontales.

Válvula sin choque axial con brida

Las ventajas más importantes de las válvulas de retención con bridas incluyen:

- dimensiones compactas, lo que permite instalar dichos dispositivos en casi cualquier sección del sistema de tuberías;

- la capacidad de trabajar con eficacia incluso en aquellos sistemas en los que el entorno de trabajo se caracteriza por una contaminación grave;

- la posibilidad de instalación en tuberías de gran diámetro.

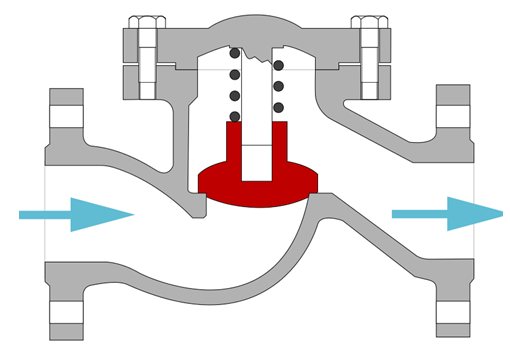

Válvulas a prueba de mezcla

Las válvulas de este tipo (fig. 13) pueden ser de asiento simple o doble, pero aquí hablaremos de la variante de asiento doble (fig. 13) como más típica para este tipo de válvula.

La válvula de doble asiento tiene dos asientos independientes con una cámara de drenaje entre ellos. Esta cámara debe ventilarse a la atmósfera para proporcionar garantías completas contra los flujos de mezcla, en caso de una fuga de uno de los asientos. Cuando se ordena que funcione la válvula de doble asiento, la cámara entre sus cuerpos superior e inferior se cierra, luego la válvula se abre, conectando las tuberías superior e inferior. Cuando la válvula está cerrada, primero el tapón de la válvula superior corta el suministro de líquido de la tubería superior y luego la cámara de drenaje se comunica con la atmósfera. Esto no da como resultado ninguna pérdida significativa de producto durante el funcionamiento.

Es importante que el tapón inferior esté equilibrado hidráulicamente para evitar la apertura de la válvula y la posterior mezcla de fluidos como resultado del golpe de ariete.

Durante el lavado, uno de los cierres de la válvula se abre o se conecta una línea CIP externa a la cámara de drenaje. Algunas válvulas se pueden conectar a una fuente externa para limpiar aquellas partes de la válvula que han estado en contacto con el producto.

Una válvula no mezcladora de un solo asiento tiene uno o dos asientos, pero para el mismo tapón. El espacio entre los dos núcleos se comunica con la atmósfera. Antes de que esta válvula comience a funcionar, esta cámara de drenaje se cierra mediante pequeñas válvulas de retención.Cuando se requiere lavado, se conecta una línea CIP externa a la cámara de drenaje a través de estas válvulas.

Fig. 14 Tres tipos de válvulas no mezcladoras. 1 Válvula de asiento doble con arandela para asiento móvil 2 Válvula de asiento doble con lavado externo 3 Válvula de asiento simple con lavado externo

Variedades de válvulas de retención.

Dependiendo del diseño, las válvulas de retención se clasifican en:

- pelota;

- válvulas de carrete;

- disco;

- aire y vacío.

Diagrama de la válvula de carrete

Las opciones más comunes son diseños en los que se utiliza un carrete como elemento de cierre. La unidad de cierre se instala en posición vertical, su apertura se realiza debido a la presión del flujo de agua circulante, mientras que el carrete se baja por su propio peso, lo que permite instalar dichos productos exclusivamente en secciones horizontales de oleoductos.

Diagrama de la válvula de bola

Si es necesario instalar sistemas verticales, se utilizan válvulas de bola con un elemento de sujeción adicional: un resorte. Dichos productos se utilizan principalmente para tuberías de pequeño diámetro (hasta 50 mm).

Las válvulas de disco, según el tipo de diseño, son de aleta o de resorte. En los productos plegables, el mecanismo de bloqueo está representado por una trampilla, cuyo eje coincide con la dirección de movimiento del flujo que circula por las tuberías. Bajo la presión del medio de trabajo, la hoja se mueve en un cierto ángulo, abriendo así el paso para el agua, y cuando la circulación se detiene, la hoja vuelve a su posición original por su propio peso.

Diagrama de la válvula de aleta

En las válvulas de mariposa de tipo resorte, un disco de retención de movimiento de flujo en el asiento comprime el resorte, abriendo así el orificio para la circulación. Cuando la presión del medio de trabajo disminuye, el resorte se expande y devuelve el disco. Dichos productos se pueden instalar tanto en tuberías verticales como horizontales. Están diseñados para su instalación en tuberías de gran diámetro, desde 110 mm.

Diagrama de válvula de resorte

La válvula de mariposa tiene un mecanismo de cierre que se pliega bajo presión de flujo y se abre cuando el medio circulante se mueve hacia atrás. El diámetro de tales productos varía en el rango de 50 a 700 mm. La válvula de mariposa doméstica no se utiliza.

Diagrama de una válvula de dos hojas

Válvulas de retención de aire

Existe una clase separada de productos destinados a la instalación en sistemas de alcantarillado. Están montados en un elevador y evitan la descarga de gases residuales en la habitación a través del desagüe de la taza del inodoro.

Dependiendo del diseño, la válvula de aire puede ser:

- membrana;

- Aspirar.

Las estructuras de membrana restringen el movimiento del aire debido a una membrana de goma que tiene una abertura en un solo sentido. Cuando se drena el agua, se abre bajo la presión del flujo, y los topes y topes no permiten que se mueva en sentido contrario y dejan pasar los gases de alcantarillado.

La válvula de vacío, que realiza la función de estabilización de la presión, se instala en sistemas de alcantarillado que no están equipados con una tubería de ventilación. Su diseño consta de tres elementos: una cámara de entrada de aire, un vástago y una membrana de doble cara.

Válvula de alcantarillado de vacío

Cuando la presión en el tubo ascendente aumenta, el vástago levanta la membrana de goma, liberando así el exceso de aire del sistema. En el caso de la formación de una presión reducida, la membrana se abre hacia adentro, permitiendo así la cantidad de aire necesaria para estabilizar el sistema.

Por separado, destacamos la válvula neumática utilizada en las industrias química, petrolera y de gas y automotriz.La válvula neumática tiene la denominación KPO, está disponible en diámetros de 7, 10, 16 y 20 mm.

Características técnicas de las válvulas KPO:

- presión nominal: 1-10 kgf / cm2;

- presión de apertura del mecanismo de bloqueo - 0,2 kgf / cm2;

- temperatura de funcionamiento - 40 +80 grados.

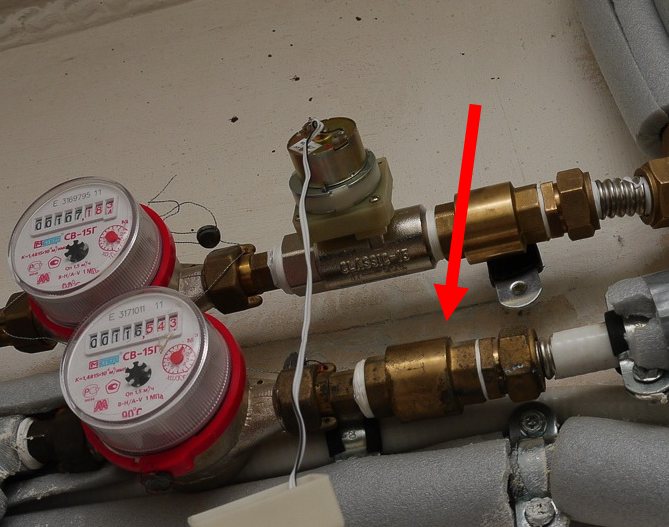

Características tecnológicas de instalación.

Dependiendo del método de instalación en la tubería, la válvula puede ser:

- acoplamiento: montado mediante una conexión roscada en tuberías con un diámetro de no más de 50 mm;

- bridada: se instala con pernos y tuercas de fijación roscadas en los asientos de montaje: bridas (para tuberías técnicas de gran diámetro: 110 mm y más);

- oblea: sujeta entre las bridas de conexión de la tubería;

- soldado - instalado mediante soldadura por arco.

En el uso doméstico, se usa con mayor frecuencia una válvula de acoplamiento, su instalación se puede hacer a mano, sin el uso de equipo especial; solo necesita una llave ajustable y un cortador de roscas (si no hay rosca de fábrica en la tubería).

En los sistemas de suministro de agua equipados con bombas de circulación, siempre se instalan accesorios con bridas o de acoplamiento. frente a la estación de bombeo o detrás del trinquete del tubo de succión. Si se utiliza una bomba vibratoria, los accesorios deben instalarse antes que el receptor.

Válvula de retención de acoplamiento en la tubería de suministro de agua

En los sistemas de calefacción, se instalan accesorios de protección si la tubería está equipada con un bypass, que es necesario al instalar la circulación forzada. La válvula está montada entre las tuberías de succión y descarga del bypass, evita la circulación del refrigerante en un pequeño círculo y dirige el líquido a la bomba de circulación.

¿Cómo instalar una válvula de acoplamiento Danfoss con sus propias manos? Cierre inicialmente la circulación de agua en el sistema y drene el líquido de la tubería. A continuación, corte la tubería en el lugar donde se instalarán los accesorios y, con un cortador de roscas, forme una rosca para el acoplamiento. Envuelva el hilo resultante con estopa o fumulento (capa de sellado no más de 1 mm), atornille los accesorios a mano y apriete con una llave ajustable. La válvula debe atornillarse a la tubería al menos 5 vueltas completas.

Control de válvulas y retroalimentación

Indicación de posición

Se pueden instalar varios tipos de instrumentos en la válvula, mostrando su posición (ver Fig. 15), dependiendo del sistema de control de todo el complejo. Esto incluye microinterruptores, interruptores de proximidad inductivos, sensores Hall. Estos interruptores envían señales de retroalimentación al sistema de control.

Cuando solo se instalan interruptores en las válvulas, es necesario que cada válvula tenga una válvula solenoide correspondiente en el gabinete de la válvula solenoide montada en la pared. Cuando se recibe una señal, la válvula solenoide dirige aire comprimido a la válvula instalada en la tubería, y cuando se interrumpe la señal, la válvula solenoide detiene el suministro de aire.

En tal sistema (1), cada válvula se suministra con un cable eléctrico individual y su propia manguera de aire.

La unidad de combinación (2) generalmente se monta en el actuador de la válvula. Incluye los mismos sensores de posición que los anteriores y la válvula solenoide se instala junto con los sensores. Esto significa que una manguera de aire puede suministrar aire a varias válvulas, pero cada válvula aún necesita un cable separado.

Fig.15 Sistemas de indicación de posición de válvulas. 1 Solo sensores 2 Unidad combinada en el actuador de válvula 3 Sistema de visualización y control

Cuerpo de la válvula

Dependiendo del método de conformación del cuerpo, las válvulas son forjadas, fundidas, soldadas, estampadas o combinadas: lito-soldadas (en ellas, las partes del cuerpo hechas por fundición están unidas por soldadura), soldadas por estampación (partes del cuerpo obtenidas por estampado, forjado o laminado se unen mediante soldadura) y se sueldan a troquel.

Las válvulas de ángulo y las válvulas de paso se distinguen por el tipo de configuración de las tuberías de conexión. En las válvulas angulares, los ejes de los ramales de entrada y salida se encuentran perpendiculares o al menos no paralelos entre sí. En los puestos de control, son mutuamente paralelos. Al pasar la válvula de ángulo, el flujo da una vuelta, por lo que la caída de presión en ella es menor que en una válvula de paso directo.

Las válvulas pueden tener no solo dos boquillas, entrada y salida, sino que también pueden ser de múltiples vías. “Multi-” suele ser tres (válvula de tres vías) o cuatro (válvula de cuatro vías) boquillas.

Al igual que otros tipos de accesorios de tubería, las válvulas están disponibles en paso total y paso parcial. En el primer caso, el diámetro del asiento es al menos 9/10 del diámetro de la abertura de la tubería de entrada; en el segundo, el área de la sección transversal del camino de flujo es menor que este valor.

Control total

Se lleva a cabo utilizando la unidad de sensor de posición que se muestra en la Fig. 9, que está especialmente diseñada para el control por computadora. Esta unidad incluye un indicador de posición, una válvula solenoide y un dispositivo electrónico que puede controlar hasta 120 válvulas con un solo cable y una manguera de aire (elemento 3 en la Figura 15). Esta unidad se puede programar de forma centralizada y su instalación es económica.

Algunos sistemas también pueden, sin recibir señales externas, abrir válvulas para limpiar los asientos. También pueden contar el número de carreras de la válvula.

Esta información se puede utilizar para planificar actividades de servicio.

Válvulas de control

Las válvulas de cierre y desvío son simples: ellas o

abierto o cerrado. Para una válvula de control, el diámetro del orificio puede cambiar gradualmente. Esta válvula está diseñada para controlar con precisión el flujo y la presión en varios puntos del sistema.

Válvula de reducción de presión (en la Fig. 17) mantiene la presión requerida en el sistema. Si cae, el resorte presiona la válvula contra el asiento. Tan pronto como la presión se eleva a un cierto nivel, la presión en el tapón de la válvula domina el resorte y la válvula se abre. Al ajustar la tensión del resorte, la válvula se puede abrir a una determinada presión hidráulica.

Válvula de control manual (fig. 18) tiene un vástago con un tapón de forma especial.

Al girar la perilla de ajuste, la válvula sube o baja, disminuyendo o aumentando el paso y, por lo tanto, el caudal o la presión. La válvula tiene una escala graduada.

Fig. 19 Válvula con control de caudal neumático.

Fig.20 Válvula de presión constante.

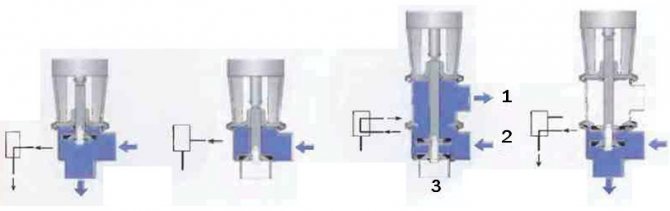

Fig. 21 Principio de funcionamiento de una válvula de presión constante al regular la presión aguas arriba de la válvula. 1 Equilibrio entre el aire y el producto 2 La presión del producto disminuye, la válvula se cierra y la presión del producto aumenta nuevamente, subiendo al nivel establecido 3 La presión del producto aumenta, la válvula se abre y la presión del producto cae al nivel establecido

Fig.22 Válvula de presión constante con bomba de refuerzo para regular la presión del producto que excede la presión real del aire comprimido

Válvula de control neumática (fig. 19) funciona de la misma manera que se describe anteriormente. El conjunto de asiento de válvula también es similar a una válvula manual. A medida que se baja la válvula hacia el asiento, el paso del flujo se estrecha gradualmente.

Este tipo de válvula está diseñada para ajustar automáticamente la presión, el flujo y el nivel durante el proceso. Se incorpora un sensor en la línea de producción que informa continuamente los valores del parámetro medido al dispositivo de control, que realiza los ajustes necesarios en la posición de la puerta para mantener el valor establecido.

Válvula de presión constante - uno de los más utilizados (fig. 20). El aire comprimido se alimenta a través de una válvula reductora de presión al espacio sobre el diafragma.La presión de aire es cambiada por la válvula reductora de presión hasta que el manómetro del producto muestra el valor requerido. La presión del producto objetivo se mantiene constante independientemente de los cambios en las condiciones de funcionamiento. El principio de funcionamiento de una válvula de presión constante se muestra en la figura 21.

La válvula responde instantáneamente a los cambios en la presión del producto. La disminución de la presión del producto da como resultado un aumento de la fuerza en el diafragma en el lado de la

permanece constante. Luego, el tapón de la válvula se mueve hacia abajo con el diafragma, el flujo se limita y la presión del producto aumenta a un nivel predeterminado.

El aumento de presión del producto hace que el efecto que ejerce sobre el diafragma supere la presión del aire comprimido desde la parte superior. En este caso, la persiana se empuja hacia arriba, aumentando el diámetro del canal por el que pasa el producto. El caudal aumentará hasta que la presión del producto caiga a un nivel predeterminado.

Esta válvula está disponible en dos versiones: para mantener una presión constante aguas arriba o aguas abajo de la válvula. La válvula no puede regular la presión del producto si la presión de aire disponible es menor que la presión requerida del producto. En tales casos, se puede instalar una bomba de refuerzo encima de la válvula, y la válvula puede funcionar a presiones de producto que son el doble de la presión real del aire comprimido.

Las válvulas que proporcionan una presión constante aguas arriba a menudo se instalan después de los separadores y pasteurizadores. Y los que mantienen una presión de salida constante se utilizan en las líneas frente a las envasadoras.

Características de elección

Los principales parámetros a los que debe prestar atención al elegir una válvula de retención (incluida una bridada) son:

- presión de trabajo a la que puede funcionar dicho dispositivo;

- diámetro nominal del agujero.

Puede averiguar a qué presión de funcionamiento corresponde la válvula de retención mediante el etiquetado del dispositivo, en el que este parámetro se indica con las letras RU. Los números en la marca después de dichas letras indican la presión de funcionamiento para la que está diseñado el dispositivo. Por ejemplo, la designación RU16 indica que una válvula con brida puede funcionar a 16 bar sin estar expuesta a un desgaste excesivo.

Compruebe la marca de la válvula

El diámetro nominal, del cual depende de qué tubería se pueda instalar una válvula de brida, se designa con las letras ДУ. En consecuencia, los números que siguen en la marca después de estas letras indican el valor del diámetro nominal de la válvula de retención en milímetros. Al elegir una válvula de retención para este parámetro, tenga en cuenta que dicho producto solo se puede montar en elementos de tubería que tengan las mismas dimensiones. En otras palabras, el modelo DU80, por ejemplo, se puede instalar solo en tuberías u otros elementos del sistema de tuberías, cuyo diámetro del orificio corresponde a un valor de 80 mm.

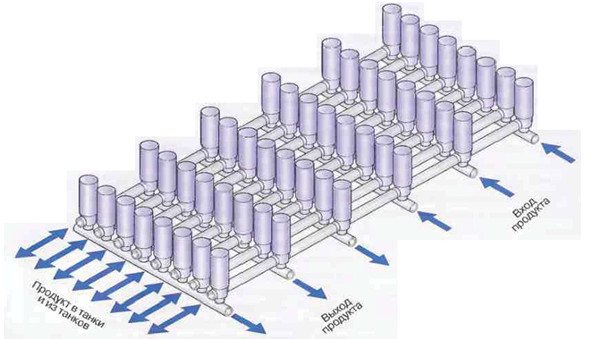

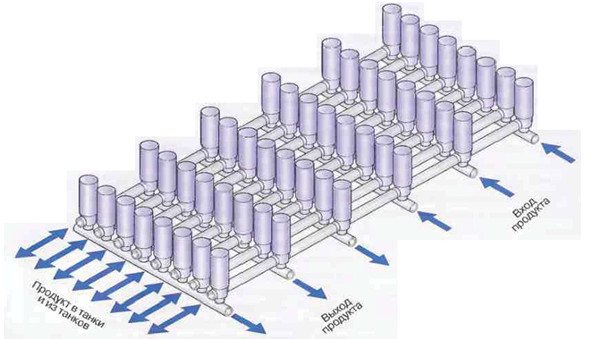

Sistemas de válvulas

Para minimizar el número de callejones sin salida y poder distribuir el producto entre diferentes partes de la lechería, las válvulas se agrupan en bloques. Las válvulas también aíslan las líneas individuales para que una línea pueda lavarse mientras otras líneas hacen circular el producto.

Siempre debe haber un orificio de drenaje abierto entre las corrientes de producto y las soluciones de limpieza, así como entre las corrientes de diferentes productos.

Fig. 23 Tanques de servicio con peine de válvulas. Las válvulas en el sitio del tanque están ubicadas de tal manera que los flujos de producto y soluciones de limpieza que entran y salen de los tanques no se cruzan

Soportes de tubería

Las tuberías se colocan de dos a tres metros sobre el piso de la lechería. Todas las unidades y partes de la tubería deben ser fácilmente accesibles para inspección y mantenimiento. La tubería debe estar ligeramente inclinada (1: 200-1: 1000) para asegurar el autodrenaje.No debe haber "bolsas" a lo largo de toda la tubería para que el producto o la solución de limpieza no se acumule allí.

Los tubos deben estar bien sujetos. Por otro lado, la sujeción de las tuberías no debe ser demasiado rígida para excluir cualquier desplazamiento. A altas temperaturas del producto o de la solución limpiadora, las tuberías experimentan una expansión significativa. El alargamiento y las cargas de torsión resultantes en las curvas y en el equipo deben compensarse de cierta manera. Esta circunstancia, así como el hecho de que varios ensamblajes y detalles hacen que el sistema de tuberías sea en gran medida más pesado, requiere una alta precisión de cálculos y una alta profesionalidad por parte de los diseñadores.

Fig. 24 Ejemplo de soportes de tubería estándar.