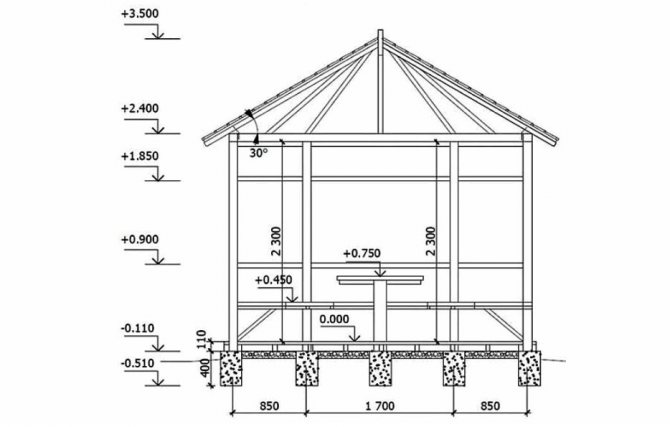

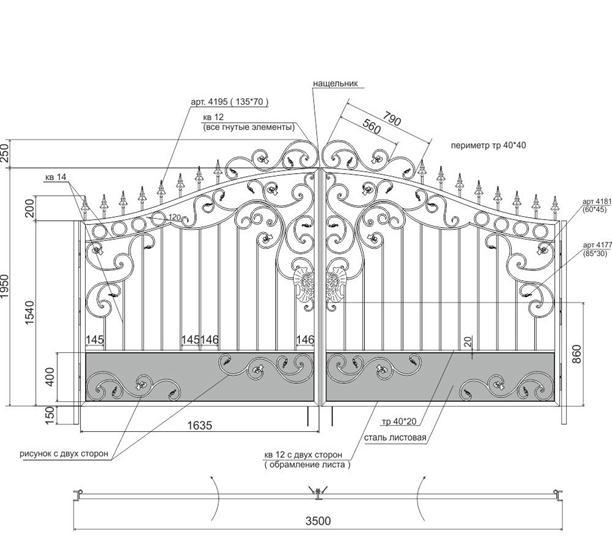

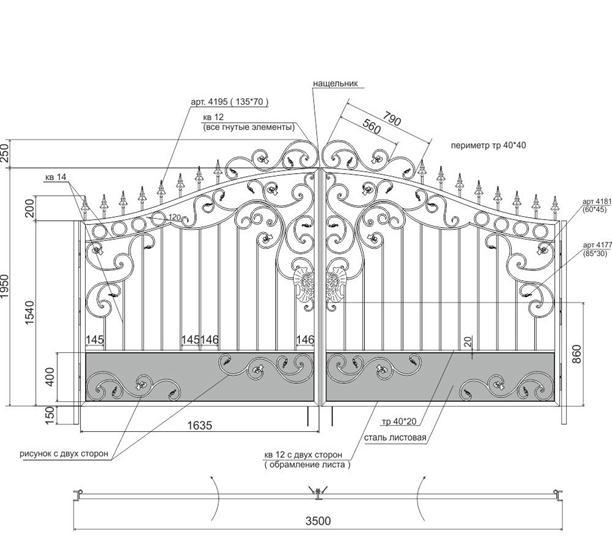

Planificación y desarrollo del dibujo de la glorieta.

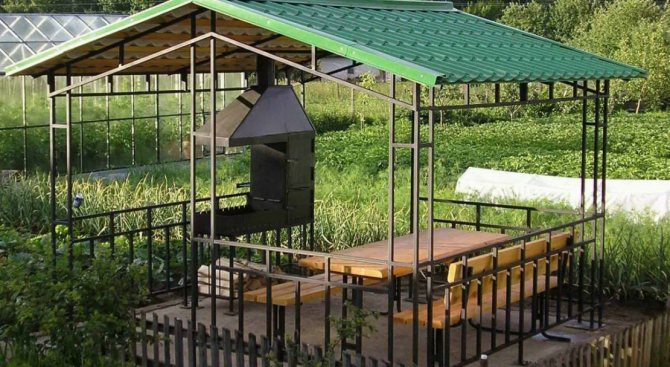

Antes de comenzar a trabajar, el artesano del hogar debe decidir el tamaño de la estructura futura y su apariencia. Esto depende en gran medida de dónde se ubicará la glorieta. Se puede hacer tanto como un pabellón independiente como adyacente a la casa.

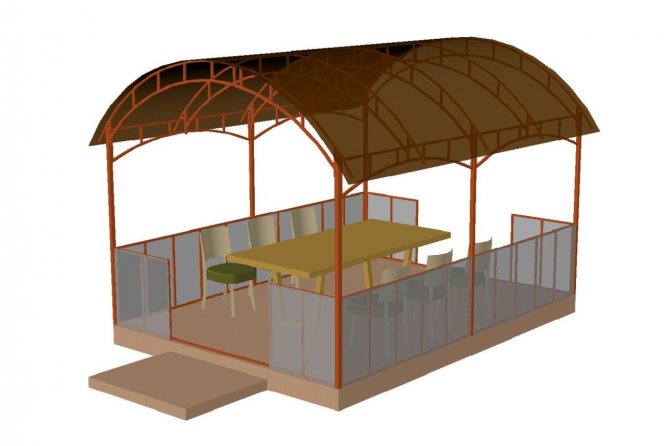

Después de determinar los parámetros requeridos, se recomienda dibujar un dibujo, que tendrá en cuenta el ancho, la altura y la configuración. Por lo tanto, puede calcular con precisión la cantidad de materiales necesarios para la construcción y preparar una estimación aproximada.

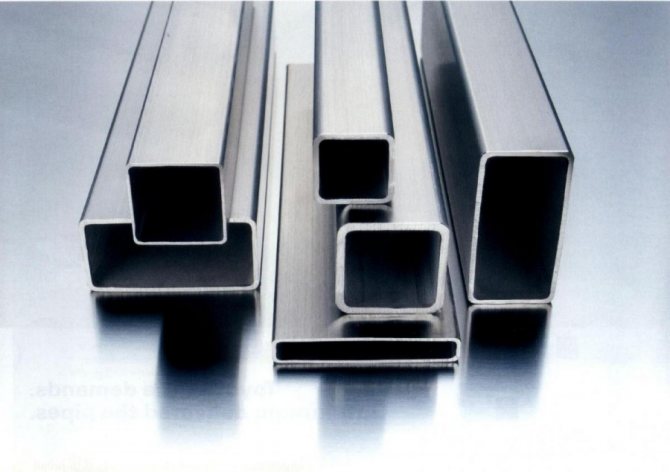

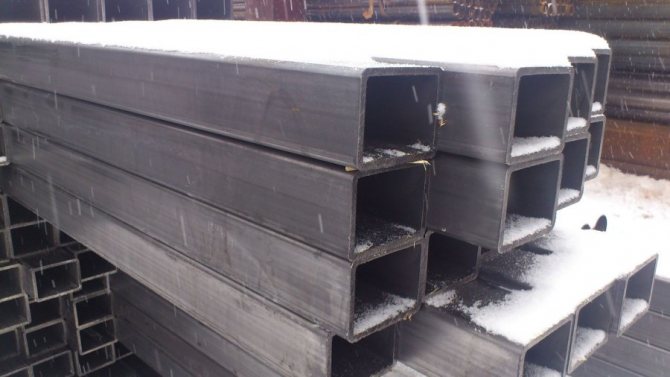

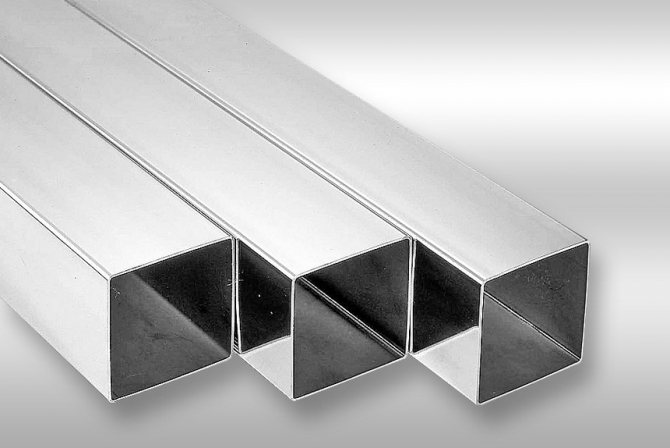

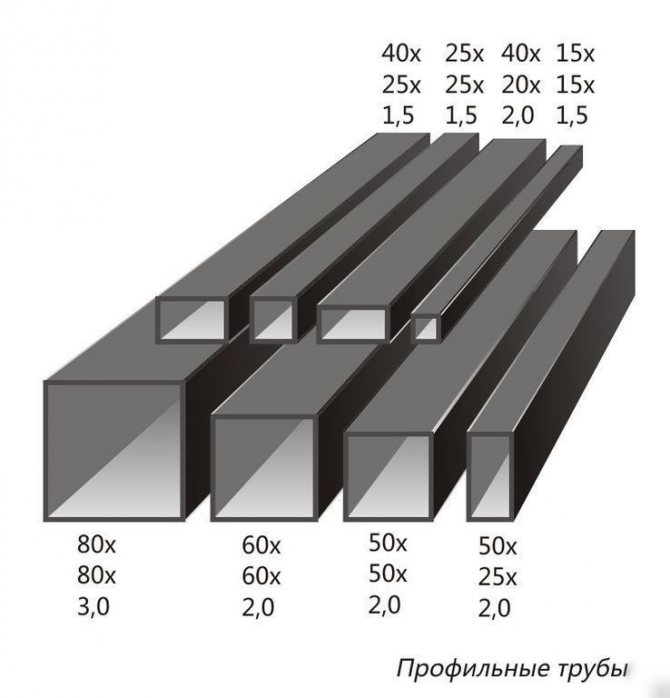

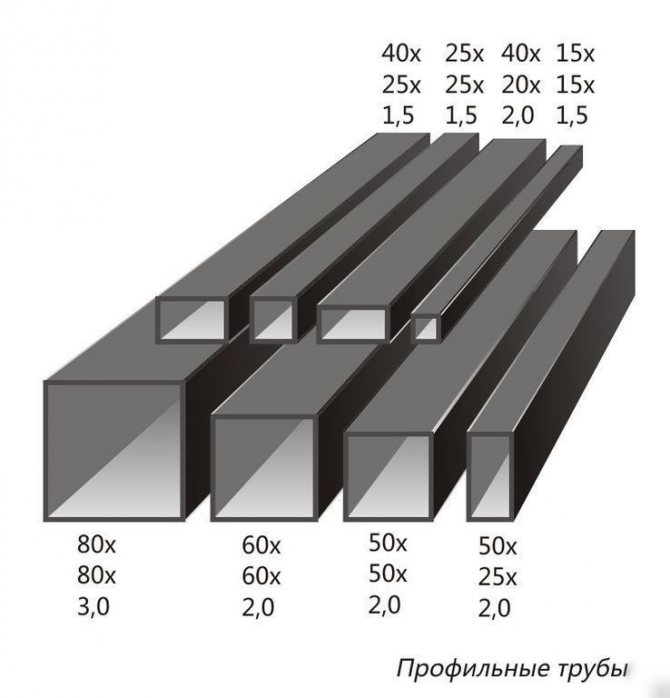

El marco de soporte de la glorieta es más fácil de ensamblar a partir de tubos con forma. Vienen en secciones rectangulares o cuadradas. Las características de este material permiten que sea utilizado para la fabricación de todo tipo de estructuras metálicas. Los artesanos experimentados afirman que es significativamente mejor que otros tipos de productos similares, como una esquina, barras redondas o varillas.

¿Sabías? Los edificios de verano se pueden hacer no solo en forma de una estructura de capital hecha de piedra, metal o madera. En los países tropicales, sus paredes a menudo están hechas de enredaderas, como una cerca de cañas, que es tradicional en el sur de Rusia, y el techo está hecho con brazos llenos de hojas grandes.

En Internet, puede encontrar muchas opciones listas para usar para construir una glorieta a partir de una tubería profesional. Cualquiera de ellos puede tomarse como base para la construcción o ajustarse a las necesidades del consumidor. Después de revisar los ejemplos y elegir la opción adecuada, el artesano del hogar puede comenzar la construcción del pabellón de verano.

Dimensiones (editar)

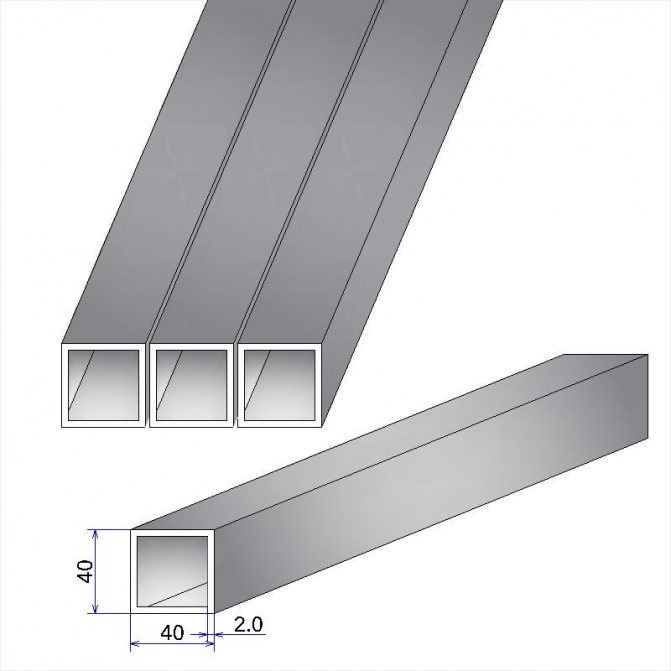

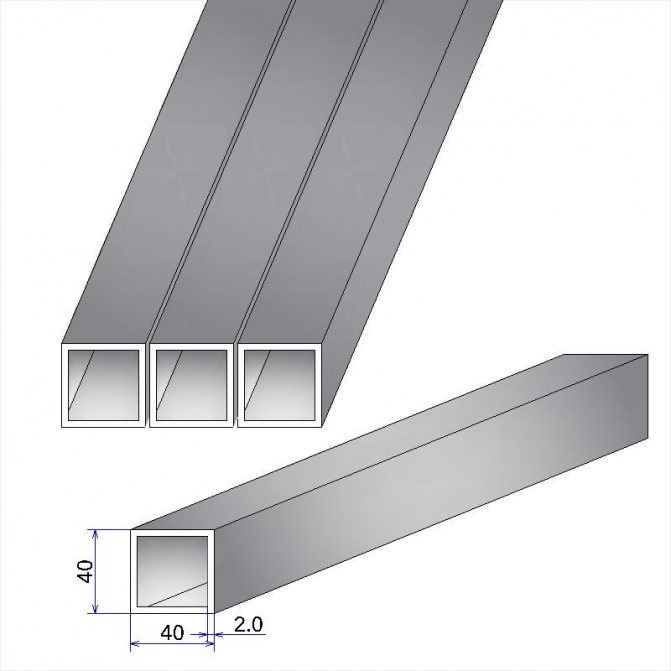

El lanzamiento está regulado por GOST con una indicación de la capacidad de deformación. Las dimensiones estándar de una tubería de perfil son:

- Con una sección cuadrada: 10-180 (32-60) mm y un espesor de pared entre 1-14 (4-6) mm.

- Con un perfil en forma de rectángulo: 15 * 10 (28 * 25) mm con un espesor de pared de 1-12 mm.

- Forma ovalada de 6 * 3 mm a 90 * 50 mm con un espesor de pared de 0.5-2.5 mm.

Los productos varían en longitud:

- Longitud medida.

- No medible.

- Múltiples longitudes.

El tubo de perfil de acuerdo con GOST varía de 50x50 a 400x400 mm.

Materiales y herramientas necesarios

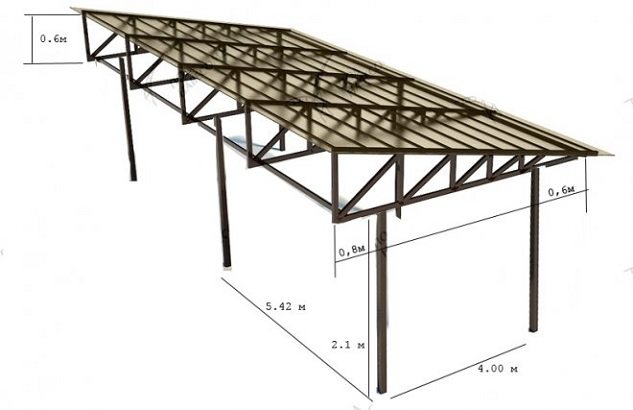

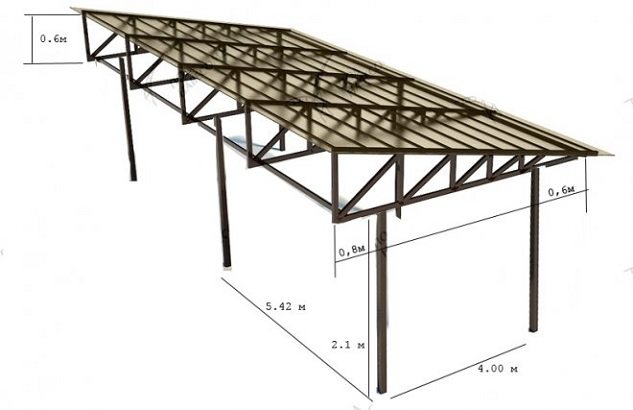

Además, se considerará en detalle el proceso de construcción de un pabellón de verano con techo a dos aguas y un área de 300 × 540 cm, que consta de varias etapas que deben realizarse de manera secuencial. Antes de comenzar a trabajar, debe preparar herramientas y materiales.

Necesitará:

- tubería de forma rectangular y cuadrada con una sección transversal de 4 × 2 y 4 × 4 cm;

- piedra triturada de fracción media, arena de río y cemento;

- máquina de soldar (eléctrica o de gas), un paquete de electrodos con una sección transversal de 3 mm;

- amoladora, martillo y almádena de goma;

- clavijas de madera para marcar, un taladro para el suelo;

- nivel del agua, cordón, codo;

- cinta de construcción y tiza;

- betún, imprimación, brocha de hierro, brocha para pintar;

- pintura para superficies metálicas;

- pizarra, ondulina o policarbonato para el techo.

Quizás le interese saber cómo se utilizan los invernaderos en el diseño del paisaje.

Selección de tubería de perfil

Este material es muy versátil y se utiliza no solo en el caso de la fabricación de estructuras portantes (debajo del techo o cobertizos), sino que también es adecuado para la implementación de todos los demás elementos del pabellón de verano. Se puede utilizar para construir mesas, bancos, torneado de paredes.

Puede construir una glorieta con solo dos materiales: un perfil de metal y policarbonato celular u ondulina para el techo. Se puede lograr una decoración adicional tomando como base tuberías con diferentes secciones.

- ¿Por qué son buenas las pipas profesionales?

- La fuerza y ligereza de la estructura de hierro, conseguida gracias a los huecos internos.

- Le permite cargar uniformemente todo el marco, incluidos los elementos no metálicos conectados a él.

- A partir de ellos, puede construir una estructura rápida y fácilmente con sus propias manos.

- La apariencia será mucho más atractiva que la de los productos de otros tipos de productos laminados.

- La conveniencia de encajar y unir los lugares a conectar, lo que no se puede decir de los productos laminados de sección circular.

Para los pilares de soporte de la glorieta, lo mejor es tomar un perfil con una sección cuadrada, es mucho más fuerte que uno rectangular. Este último es adecuado para listones laterales, soportes para lámparas o faroles y otros elementos decorativos que no estén sometidos a grandes esfuerzos.

¡Importante! El perfil metálico utilizado para los pilares del pabellón de verano debe ser fuerte para impartir estabilidad y fiabilidad a toda la estructura. Otros elementos, dependiendo de las funciones del producto terminado, pueden ser menos duraderos.

Durante la construcción del pabellón de verano, el maestro deberá poder manejar una herramienta eléctrica, especialmente como una amoladora, un taladro eléctrico. Además, se requerirán las habilidades de un soldador, ya que el trabajo principal para ensamblar el marco se lleva a cabo utilizando una máquina de soldar. Unir piezas a los pernos no se ve tan bonito como una buena soldadura.

¿Qué tipo de alquiler es mejor para la glorieta?

- Perfil metálico - El consumible principal, debido a la simplicidad del trabajo en dicha construcción, se usa con mayor frecuencia. Es mejor comprar productos con un grosor de pared de al menos 2 mm. Tampoco se recomienda comprar tuberías demasiado gruesas, generalmente no se venden por metro lineal, sino a un precio fijo de 1 kg, por lo tanto, con las mismas dimensiones, costarán mucho más.

- En caso de que el maestro, por cualquier motivo, eligiera tubos redondos, entonces el grosor de sus paredes debe ser el mismo que el de las cuadradas. Debe tenerse en cuenta que son mucho más difíciles de procesar (especialmente durante la soldadura). Pero este material tiene una ventaja indiscutible: son mucho más baratos que los rectangulares, por lo tanto, con suficiente experiencia, puede llevarlos al trabajo.

- Debo decir sobre una opción más: usando la esquina... Esto es bastante posible, pero se necesita un gran espesor de metal, de 2,5 a 3 mm, por lo que el material tiene una rigidez mucho menor. Tal marco se ve muy bien, enfundado con elegantes paneles.

Un tubo de perfil, como una esquina, puede estar hecho no solo de acero, sino también de aluminio. Al elegir el último material, el peso del pabellón de verano disminuirá significativamente y su costo aumentará varias veces, por lo que la decisión es del consumidor.

Todo sobre máquinas para la producción de tubos en espiral.

Los tubos en espiral se pueden encontrar con bastante frecuencia en varios campos de aplicación. ¿Para qué son, cuál es el proceso de elaboración? Estos productos se utilizan principalmente con fines decorativos.

Además, no siempre cumplen la función de conductor de hormigón de cualquier líquido.

Consideremos con más detalle el alcance de la aplicación de las tuberías, así como las características de su producción, la capacidad de hacer el trabajo con nuestras propias manos y cómo se verá el material casero, vale la pena gastar fuerzas y fondos adicionales en haciendo la máquina.

Solicitud

La máquina para fabricar tubos en espiral es útil en varios campos. Por ejemplo, se puede utilizar en la fabricación de muebles, por extraño que parezca.

Esto se debe a que los tubos retorcidos se pueden utilizar como elementos estructurales de varias opciones de mobiliario.

Las tecnologías modernas de producción de muebles son un enfoque no estándar y el uso de materiales confiables y de alta calidad. Los tubos retorcidos en la industria del mueble se pueden encontrar como elementos:

- mesas;

- sillas;

- patas de muebles tapizados;

- mostradores de bar;

- estantes;

- camas

- estantería.

Al tener una pequeña producción de muebles, una máquina para la producción de un tubo retorcido puede dar una nueva ronda en la producción: impulsar nuevas ideas, ampliar la gama de productos.

Otra industria en la que a menudo se pueden encontrar tuberías retorcidas es la construcción, o más bien, el diseño del exterior e interior del edificio. En el primer caso, los soportes para un dosel, barandas de porche, barandas para escaleras, estantes para balcones y mucho más se pueden hacer a partir de una tubería retorcida, en el segundo, las tuberías también han encontrado aplicación.

Pueden componer una composición para una adición decorativa a un diseño, por ejemplo, como soporte para macetas. La máquina para fabricar tubos retorcidos será útil en la producción de escaleras, elementos decorativos estructurales y funcionales de edificios. También se puede utilizar en la producción de toldos, cenadores.

En algunos casos, los toalleros térmicos están hechos de tubos en espiral.

Debido al hecho de que la tubería está hecha de metal, se puede usar como una cavidad para llenar con líquido caliente, agua o aceite. Y la forma retorcida creará un aspecto más original.

Además, tales tuberías se pueden recubrir con pintura especial resistente al calor, lo que brindará opciones adicionales para soluciones para la decoración del baño.

Hacer una máquina de tubos retorcidos de bricolaje requiere algunos conocimientos técnicos y de ingeniería. Lo principal en la producción de bricolaje será la elaboración correcta de dibujos. Solo los dibujos correctamente calculados y ejecutados darán todos los parámetros necesarios para la producción de equipos de precisión.

Sin embargo, si no hay tiempo, esfuerzo y una necesidad especial de una lluvia de ideas seria, es muy posible comprar esta máquina. A pesar de su costo considerable, se amortiza con la suficiente rapidez.

Aunque, por supuesto, será más práctico tomarlo como una adición a una línea de producción existente, y no como un dispositivo independiente.

Usando

Lo más importante en el funcionamiento de la máquina para la producción de tubos en espiral es la facilidad de uso. Si la creación de un dispositivo de este tipo requiere cálculos serios, dibujos y mucho tiempo, entonces para usarlo es suficiente ver el video una o dos veces o usar las instrucciones de la foto.

El principio de funcionamiento consiste en un laminado especial de la capa de tubería, sin cortar todo el metal. Durante la preparación, el operador establece la posición de los controles deslizantes de acuerdo con el nanogramo de ajuste.

La posición viene con una clara correspondencia con el grosor del material. Puede utilizar productos con un diámetro de 1-15 cm. Después de eso, es importante girar los tornillos, haciendo marcas en los controles deslizantes.

La instalación se realiza frente a las marcas de la regla, que se encuentra en la placa de trabajo.

Tan pronto como se complete el trabajo preparatorio, es necesario apagar la máquina. La tubería puede girar en sentido horario. Los cuchillos crean los cortes necesarios sin dañar completamente el metal. El ángulo de elevación de la bobina de tubería también dependerá del dispositivo.

Los ángulos más comunes son 35, 45, 55, 90 grados. La productividad del dispositivo es de hasta 120 m3 / h, pero depende del modelo y del fabricante. Por lo tanto, si este parámetro es importante, es mejor aclararlo por separado y con anticipación al elegir una máquina.

Con un nivel suficiente de pedidos, la máquina normalmente se amortiza en unos pocos días. Por lo tanto, antes de comprar, es recomendable evaluar la cantidad de trabajo existente y posterior. Además, es conveniente realizar una evaluación de acuerdo con los indicadores más críticos.

Entonces la cuestión de la recuperación no tocará.

En resumen, vale la pena señalar que dicha máquina es un dispositivo auxiliar.

Aunque, si recibe pedidos regulares específicamente para una tubería retorcida, puede tomar más de una máquina, especializándose solo en dicha producción.

Fuente: https://TrubyGid.ru/stanki-dlya-izgotovleniya

Instrucciones de construcción paso a paso.

Como primera etapa, se limpia el sitio seleccionado para la construcción, se eliminan los escombros de la superficie y se quita el césped.

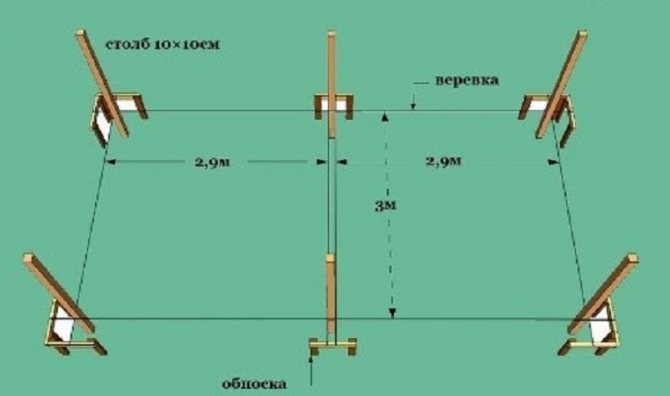

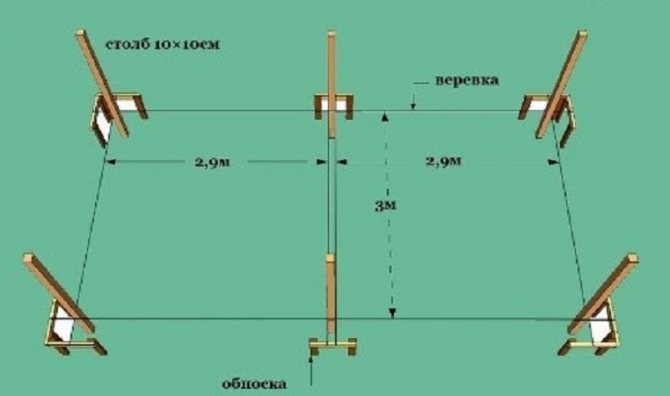

Marcado de lugar:

- Para marcar la ubicación de la futura base, es necesario clavar una de las estacas de madera en el suelo.

- A continuación, debe medir la longitud y el ancho del futuro edificio desde este punto, volver a colocar las clavijas y tirar de la cuerda entre ellas. Como resultado, saldrá un rectángulo, donde debe medir las líneas diagonales. Si resultan ser iguales, significa que las esquinas se muestran correctamente.

- Según el proyecto elegido, la longitud del pabellón es de 540 cm, ancho - 300 cm. Los lados finales se dividen por la mitad con una cinta de construcción y se hace una marca en este lugar.

- La longitud de la pared trasera se divide en tres segmentos, cada uno de los cuales mide 180 cm.

- La fachada está marcada al final: se miden 220 cm desde cada una de las esquinas (hacia el centro), y aquí se clavan las clavijas de señalización. El espacio que queda en el medio es la puerta del futuro.

¿Sabías? Más recientemente se han puesto de moda las mesas redondas para cenadores, en cuyo centro hay un hueco donde se ubica el hogar o la barbacoa. Esto permite a los vacacionistas combinar sentarse junto al fuego y comer.

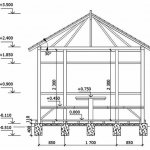

Fundación

Se puede hacer una glorieta de verano a partir de un perfil: rectangular, cuadrada, con seis u ocho esquinas, así como redonda.

El marco de metal terminado se puede instalar de dos maneras:

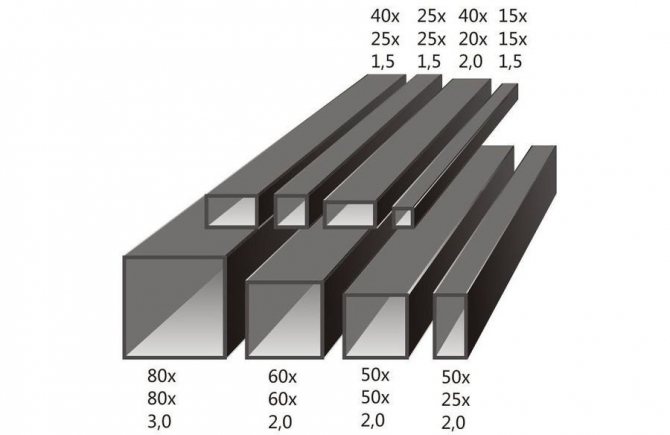

- Hormigón en el suelo Tuberías ubicadas verticalmente, que serán los principales pilares de apoyo. Sobre ellos se fijarán otros elementos del pabellón.

En ausencia de una base de capital, dicha estructura es estable, pero para hacer el piso, el maestro tendrá que levantar ligeramente el arnés inferior sobre el suelo. La mayoría de las veces, en tales pabellones, se colocan losas de pavimento en lugar del piso.

- Inicialmente, construya una base de tira o columna en la superficie del suelo; un monolito de concreto sólido también es adecuado.

El marco del edificio debe ensamblarse a un lado (comenzando desde los bastidores y terminando con las correas inferiores), después de lo cual se puede fijar en el lugar preparado. Si la base es de tira / columna, entonces los puntales de soporte de la estructura deben instalarse sobre ellos, y solo luego sujetarse (directamente en su lugar). En forma terminada, dicha glorieta solo se puede mover con la ayuda de una grúa especial.

Ambas opciones son buenas, por lo que es difícil elegir una de ellas. En el primer caso, la glorieta será más confiable y fuerte, ya que los postes de soporte están hormigonados. Además, este método es más económico, ya que no prevé la construcción de una base alrededor de todo el perímetro y la tubería inferior. Entre las desventajas, la falta de piso hace que sea imposible usar el pabellón en el invierno.

También aprenda a planificar adecuadamente el jardín de su pequeño patio.

La principal ventaja de una glorieta sobre una base es la presencia de un piso. También es bueno que la superficie interior del pabellón esté en una elevación, aunque no alta, y no permita que las salpicaduras de suciedad entren en la habitación durante el mal tiempo.

Hacer una base columnar:

- Debajo de cada clavija, debe hacer una depresión de medio metro en el suelo. Lo mejor es trabajar con un taladro manual. Al final del trabajo, el maestro tendrá una docena de los mismos agujeros de suelo.

- Se toma una tubería profesional cuadrada fuerte (4 × 4 cm), se corta con una amoladora en 10 rejillas de tres metros, cuyas partes inferiores deben lubricarse con betún líquido (aproximadamente 1/3).

- Después de que las piezas de metal se sequen bien, se bajan en los orificios perforados, hacia abajo con los extremos procesados, colocándose exactamente en el centro.

- Luego, deben martillarse con un mazo entre 80 y 90 cm en el suelo.

- Es necesario volver a comprobar la verticalidad de la instalación de los pilares y, si todo está en orden, rellenar las ranuras hasta la parte superior (1/3 con arena, luego con escombros).

- Para el refuerzo de capital, se vierte una lechada de hormigón sobre la piedra triturada, el vertido se perfora varias veces con una fina sonda de hierro para liberar aire, se nivela y se deja solidificar.

Fleje inferior

Para hacer esto, debe tomar: 6 segmentos de metal de 3 m cada uno de un perfil con una sección transversal de 4 × 4 cm, 4 segmentos más delgados de una tubería de 4 × 2 cm, la longitud de cada uno es de 540 cm de suelo. Exactamente las mismas acciones se llevan a cabo en el borde superior de los bastidores de cojinetes.

Al construir una glorieta, preste atención a las técnicas de jardinería vertical.

Dado que los pilares están a la misma altura, no habrá problemas con la colocación de los tubos laterales y la soldadura.... Antes de comenzar esta etapa de trabajo, se recomienda realizar el marcado con cinta de construcción y tiza, lo que facilitará enormemente el trabajo del maestro. Después de completar el flejado superior, es necesario colocar dos tuberías a lo largo de la estructura, que servirán como un paquete rígido. Solo entonces puedes comenzar a ensamblar el techo de la glorieta.

Montaje e instalación del marco.

La mayoría de las veces, las piezas de acero se unen en una sola estructura mediante soldadura., lo que le permite realizar el trabajo rápidamente y obtener un buen resultado. Pero debe tenerse en cuenta que a veces es necesario desmontar el pabellón de verano abierto y, después de un tiempo, volver a montarlo. La necesidad se debe al hecho de que en invierno, la cabaña de verano permanece sin vigilancia durante mucho tiempo y se puede robar tal cantidad de metal.

Forjado en frío de bricolaje

Todo el flujo de trabajo para la creación de productos mediante forjado en frío se puede dividir en varias etapas.

- Dibujo o diagrama del producto terminado.

- Selección de materiales.

- Procesamiento de metales y fabricación de piezas.

- Montaje y acabado.

Dibujo

En los dibujos del producto futuro, se calculan y marcan todas las dimensiones de las piezas, los ángulos de los elementos individuales y los puntos de aterrizaje.

Se puede hacer tanto manualmente como con la ayuda de programas informáticos modernos como AutoCAD.

Lo principal es ejecutar el esquema en una escala aproximada, para que los cálculos se puedan realizar fácilmente sin problemas. El propósito de dicho dibujo: la definición exacta de los nombres y el número de piezas necesarias, el cálculo de los materiales, el ensamblaje final correcto de todo el producto.

Materiales (editar)

Se procesan varios tipos de metal laminado en forjado en frío.

Casi todos los elementos se producen a partir de barras o cuadrados: peonzas, patas de gallo, rizos, espirales, monogramas y otros.

Sin embargo, también se procesan en frío piezas de trabajo como láminas de metal, flejes de acero y tubos perfilados. Se utilizan para hacer espirales, hojas o los mismos rizos con voluta.

Las dimensiones de los productos laminados procesados dependen de la capacidad del equipo. Por ejemplo, las máquinas de mano no pueden doblar una barra de más de 14 milímetros de grosor.

En algunos casos, los metales no ferrosos también se pueden procesar con forja en frío: cobre, aluminio y otros.

Cuando el dibujo esté listo, puede calcular fácilmente: cuánto de este o aquel tipo de alquiler se necesita para crear una cosa.

Manipulación de materiales

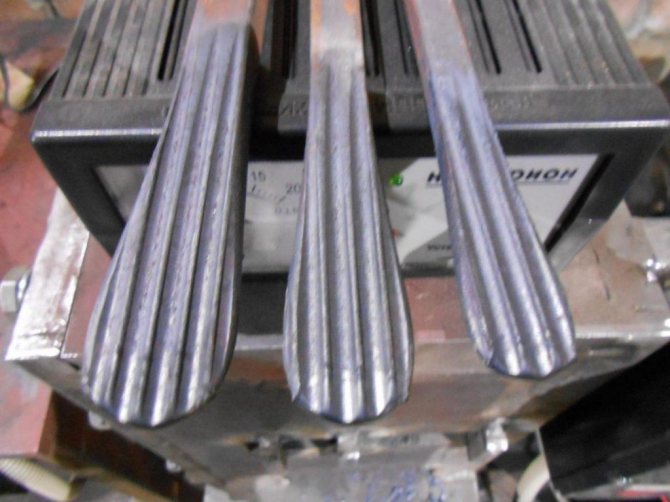

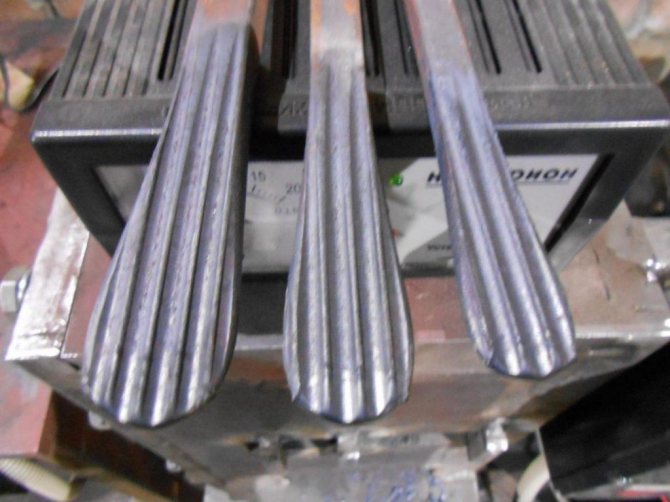

En esta etapa, todas las partes individuales del producto se crean y preparan para el ensamblaje. En el equipo, si es necesario, se lleva a cabo la producción de los siguientes elementos forjados.

- Patas, lanzas, tapas: para terminar los extremos de rejillas u otras partes lineales.

- Rizos: incluyen su propia subespecie: voluta (los extremos están doblados en una dirección), gusano (espirales en diferentes direcciones), comas (solo el extremo curvo de la varilla).

- Anillos.

- Cestas: dos varillas retorcidas en espiral y conectadas en los extremos.

- Los giros (barras de torsión) son varillas o tiras retorcidas alrededor de su eje.

Todos estos elementos se producen en equipos especiales capaces de doblar piezas en bruto metálicas sin calentarlas a la temperatura de forjado.En los talleres, para la producción de productos forjados en frío con sus propias manos, utilizan los "seis dorados" de los bancos de trabajo: un látigo, un caracol, una linterna, un tornado, una caja volumétrica y una ola.

El procesamiento de metal laminado se basa en tres tecnologías principales

procesos:

- Capucha.

- Flexible.

- Torsión.

Al igual que con la forja en caliente, el estirado implica laminar el metal para reducir su sección transversal. En la forja en frío, esta tecnología se utiliza para producir lanzas o patas de gallo.

Para hacer la campana en frío, se requiere una máquina de laminación, que aplana el extremo de la pieza de trabajo. Con el uso de sellos, el relieve se aplica inmediatamente. Los picos se producen en prensas, dando a los espacios en blanco la configuración deseada.

El plegado es prácticamente el proceso principal sobre el que se construye el forjado en frío. Las máquinas enumeradas anteriormente (excepto el twister y la linterna) funcionan según el mismo principio tecnológico. Muy a menudo, se usa un caracol, que forma una gran lista de todo tipo de rizos (monogramas, rizos, espirales y otros).

La torsión se basa en la propiedad del metal: la plasticidad y la capacidad de mantener una forma determinada. Durante dicho procesamiento, la pieza de trabajo se retuerce bajo la fuerza alrededor de su eje. Por lo general, el procedimiento se realiza en un tornado. Sin embargo, artículos como cestas se fabrican con linterna. Puede torcer varios espacios en blanco, mientras forma un elemento volumétrico.

Por lo general, todo el procesamiento se realiza en frío, sin embargo, a veces es necesario calentar ciertos puntos de la pieza de trabajo. Esto se hace al doblar o torcer piezas gruesas o cuando necesita reparar piezas defectuosas. El calentamiento se puede realizar en forjas de forja o con un cortador de gas a una temperatura de 200-300 grados, que es significativamente más baja que la temperatura de forja.

También en el trabajo en frío del metal se utilizan métodos estándar: corte, picado, triturado y otros. Para ello se utilizan amoladoras, ruedas de corte, amoladoras, guillotinas, cinceles y otros.

Decoración de edificios

También es recomendable equipar el pabellón del jardín con un brasero o una estufa de barbacoa, una mesa cómoda y varios bancos. Vale la pena realizar la conducción de electricidad en el interior e instalar farolas a los lados de la entrada. Si el espacio lo permite, instale una mecedora para descansar o leer por la tarde. Es aconsejable prever la presencia en la habitación de varias almohadas decorativas y una manta suave y acogedora.

La construcción de una glorieta abierta para una cabaña de verano no es una tarea demasiado difícil, incluso para un artesano hogareño sin experiencia. Especialmente si, antes del inicio del trabajo, todos los materiales necesarios se prepararon cuidadosamente, así como también se calculó su número. Tal estructura servirá a los propietarios del jardín durante muchos años.

Que considerar al construir

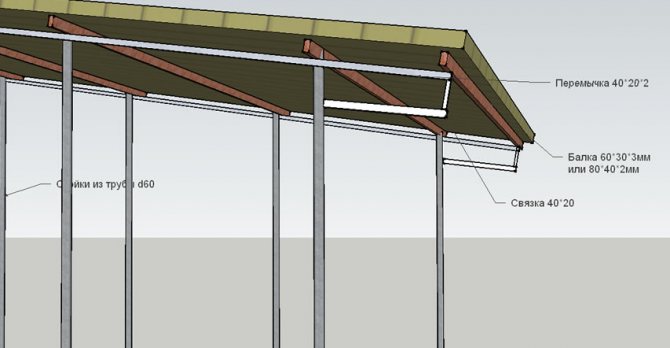

Al soldar e instalar un dosel cerca de una de las paredes de un edificio, es mejor acortar un poco la longitud y el ancho de la estructura de soporte. Tal operación permitirá la liberación del material de cobertura y el drenaje del agua de lluvia a las canaletas. Otra ventaja del método es el ahorro de más de 2 m de tubos perfilados en cada explotación.

El corte más bajo del dosel debe tener al menos 2,2 m de altura Cuando llega una gacela, la altura debe aumentarse a 2,6 m El tamaño del lugar más alto depende de la imaginación y las posibilidades de presupuesto.

Pero se debe tener en cuenta una regla de los techadores. El ángulo de inclinación de la pendiente del techo no debe exceder los 120, por lo tanto, la altura total de la estructura debe ser inferior a 4 m.

Al ubicar y elegir un lugar, es imperativo tener en cuenta las principales direcciones de los vientos y la cantidad de precipitación típica de la región.

Dependiendo de estos valores, se seleccionan las dimensiones de los estantes del perfil principal para soldar, tuberías para bastidores y cuadrados para fijación. Para las partes principales del dosel hecho de tubos con forma, se prepara un dibujo separado con todas las dimensiones, lugares de sujeción y rigidez.

Hay bastantes opciones para la forma del techo de los cobertizos: pendiente única, arqueada, a dos aguas (casa), compleja. Cada diseño tiene sus pros y sus contras.

El más común es un techo inclinado, que no es difícil de soldar. El ángulo de inclinación del truss no debe ser inferior al 8%. Si no se observa este valor, la nieve se acumulará en el techo del dosel en invierno, y dicha visera no durará mucho.

Tecnología para ensamblar una marquesina a partir de una tubería de perfil.

El proceso de construcción de marquesinas a partir de una tubería de perfil de ambas opciones es muy similar, pero existen diferencias. En el primer caso, la mayoría de las conexiones se pueden realizar en pernos o pasadores, las estructuras de marquesinas más potentes y pesadas deben ensamblarse solo mediante soldadura; de lo contrario, será mucho más difícil lograr la rigidez requerida de la estructura a partir de una tubería de perfil. .

El proceso de montaje de la marquesina consta de cinco pasos:

- Preparación de la base para la instalación de un dosel de tubos perfilados;

- Fabricación de cerchas a partir de perfiles precortados según dibujo;

- Instalación de soportes verticales, flejado de estanterías con vigas de piso horizontales, instalación de cerchas rectangulares;

- Instalación de armaduras en forma de cuña y su conexión en un marco;

- Colocación de material de cubierta y pintura de tubos de perfil de marquesina con esmalte protector.

¡Para tu información! Las armaduras de cuña se ensamblan en el suelo mediante soldadura de dióxido de carbono y una plantilla de soldadura premontada.

El uso de soldadura en un entorno protector le permite conectar de manera confiable tubos perfilados de 50x50 mm y 25x25 mm con un espesor de pared mínimo de 2 mm. Esta etapa de trabajo requiere un buen conocimiento de la tecnología de unión de productos de paredes delgadas. Si no es posible usar argón o dióxido de carbono, es mejor reemplazar la soldadura con una junta atornillada y, después de la instalación, reforzar las juntas con puntos de soldadura. Se puede soldar una tubería de perfil más grueso utilizando soldadura eléctrica convencional de acuerdo con el esquema que se muestra en el video:

Características de preparación y disposición de la base.

Cuanto mayor sea la sección transversal de la tubería perfilada, más pesada y resistente será la construcción del dosel adosado. Pero en ambos proyectos hay un inconveniente importante: las partes inferiores de los bastidores verticales no están atadas con puentes horizontales adicionales del perfil. Por lo tanto, la rigidez del nivel inferior solo puede garantizarse mediante un correcto anclaje a la base.

Para organizar la base, puede hacer una base de tira poco profunda, es incluso mejor si la plataforma debajo de un dosel está sellada con concreto monolítico en forma de losa. En ambos casos, la base de hormigón será suficiente para soportar el dosel sin volcarse o inclinarse bajo la influencia de las cargas del viento.

Para los toldos, se utilizan dos tipos de incrustaciones de postes verticales en la base.

En el primer caso, para cada soporte, se cava un pozo a una profundidad de 60-70 cm, se coloca un trozo de tubería de fibrocemento con un diámetro de 200 mm y el espacio restante entre las paredes del pozo. y la tubería se cubre con grava con arena y se derrama con leche de cemento. Cada soporte vertical de una tubería perfilada se inserta en un zócalo preparado y se vierte con concreto. En 20-30 minutos, es necesario alinear la rejilla verticalmente y apoyarla con dos o tres puntales. Una vez que se ha asentado el hormigón, las cabezas de los postes se cortan en un nivel y puede proceder a la instalación del dosel desde la tubería perfilada.

En el segundo caso, para la instalación de racks, se utilizan plataformas de soporte hormigonadas especiales a partir de un tramo de tubo perfilado de 100x100 mm, con un cuadrado de chapa soldada en el extremo. Para los soportes verticales de la marquesina, se hace una parte de acoplamiento del "talón" con orificios para sujetar con pasadores de anclaje. Este método de fijación le permite alinear perfectamente los soportes al ensamblar el marco y, si es necesario, corregir su posición.Solo queda decidir cómo soldar un dosel de una tubería de perfil.

La secuencia de ensamblar un dosel a partir de tubos con forma.

Una vez instalados los soportes verticales, es necesario atar los cabezales con perfiles horizontales. El primero en instalar secciones cortas del dosel, luego largas. Las cerchas rectangulares se sueldan directamente al marco. Para hacer esto, las secciones horizontales de la tubería de perfil se sueldan inicialmente, primero se alinean con el nivel del agua, se clavan con puntos de soldadura o una abrazadera, y solo después se sueldan las costuras en cada unión.

Además, de acuerdo con el dibujo, se cortan secciones del tubo de perfil de 50x50 mm para la fabricación del perfil. Después de recortar las esquinas, los puntales se clavan con puntos dentro de la armadura. Si después de instalar todos los puntales no aparece ninguna curvatura en los recorridos horizontales, puede realizar la soldadura final de todos los elementos.

Después de eso, las armaduras de techo extremas se levantan e instalan para no alterar la geometría del techo, los marcos se refuerzan temporalmente con vigas y tablas de madera, y se instalan tuberías longitudinales horizontales en los voladizos superior e inferior.

Después de soldar todos los nodos, el resto de las cerchas se unen al marco del dosel.

Los lugares y las líneas de las costuras de soldadura se eliminan cuidadosamente de la escoria, se limpian y se imprimen. Todos los elementos metálicos de la cubierta del tubo perfilado deben tratarse con un compuesto anticorrosivo de fosfato, imprimado y pintado en dos capas con esmalte alquídico para uso en exteriores.

Para el techo, se usa con mayor frecuencia policarbonato celular o cartón corrugado. El primero es muy conveniente y hermoso, el segundo es económico y práctico.

¡Consejo! Antes de proceder con la colocación del material del techo, es necesario inspeccionar todas las soldaduras en las cerchas y puntales; si, debido a un error o tensiones de temperatura, la soldadura se agrieta, será necesario soldar en una bufanda de refuerzo hecha de material laminar.

A veces, después de colocar el techo, las versiones ligeras del dosel bajo la influencia del viento pueden balancearse y hacer vibraciones imperceptibles a la vista en la dirección horizontal. Para aumentar la rigidez lateral del marco, también puede soldar puntales arqueados al dosel entre los montantes y las vigas horizontales desde una tubería de perfil. Esta solución le permitirá deshacerse de la más mínima vacilación y, en consecuencia, preservar la integridad del material del techo.