Soldadura de tubos de cobre

El cobre es un metal caro, pero las tuberías de cobre tienen una ventaja competitiva para mantener los sistemas de cobre con una demanda máxima. Hecho de cobre de manera competente proporcionará una vida útil larga y sin problemas del sistema de suministro de agua durante toda la vida útil de la casa, superior a medio siglo. La practicidad del procesamiento de tales productos radica en la simplicidad del proceso de soldadura: es a baja temperatura, se lleva a cabo fácilmente en un entorno doméstico en presencia de un quemador de gas o un soldador eléctrico.

Set de herramientas

El conjunto completo de herramientas, accesorios y materiales utilizados en el proceso para el procedimiento de soldadura es el siguiente:

- medios para expandir, cortar y pelar tubos: expansor, cortatubos o amoladora con el disco más delgado, biselador, papel de lija, cepillo de metal;

- herramienta para calentar metal y fundir soldadura: soplete de gas o soldador eléctrico 250 W;

- materiales con los que se realiza la conexión: fundente y soldadura de una aleación de estaño con cobre, antimonio, plata u otros aditivos;

- materiales auxiliares: servilletas para eliminar el exceso de fundente, soportes, guantes, herramientas de medición y marcado.

Las tuberías de cobre se conectarán sin accesorios: el borde de una se expande con un expansor de tubería, se inserta otra pieza en ella. La junta se calienta y la costura se vierte con soldadura de estaño fundido; se obtiene una junta sellada confiable que puede soportar una presión suficientemente alta y altas temperaturas. Puede soldar tuberías de cobre correctamente si comprende los principios del proceso en curso:

- después de cortar los tubos antes de soldar, los extremos se limpian a fondo, se eliminan todas las rebabas y el borde se lija hasta obtener un color amarillo brillante. Esto debe hacerse para eliminar los óxidos del cobre que impiden la soldadura;

- después de pelar, se cubre con un compuesto especial: el fundente, que elimina el oxígeno, evita la oxidación durante la soldadura, ayuda a que la soldadura fundida penetre profundamente en la unión;

- las secciones recubiertas de fundente se deslizan una encima de la otra y se calientan con un soplete o un soldador. En este caso, la tecnología de soldadura con un soldador difiere de trabajar con un quemador solo en ausencia de una llama abierta;

- la soldadura se lleva a la superficie calentada debajo de la llama: la lata se derrite, se tira hacia la junta y se extiende uniformemente alrededor del círculo de conexión;

- después de enfriar, el exceso de estaño se caerá por sí solo y la costura se sellará herméticamente.

Si no tiene habilidades especiales en dicha soldadura, es mejor confiarlas a profesionales.

Consejo. En la vida cotidiana, se hace necesario conectar tuberías de aluminio, que son más difíciles de procesar que el cobre. Esto requerirá soldadura de aluminio y equipo de soldadura fuerte de aluminio: una antorcha capaz de calentar el metal a 400 ° C. La especificidad del procedimiento es que no se usa el fundente y la soldadura no se inyecta en la llama, sino que se aplica a la junta: se derrite por contacto con el metal caliente.

Soldar tubos de PVC de polipropileno (plástico)

Los productos poliméricos se sueldan a temperaturas más bajas que el metal. Temen las llamas abiertas, por lo que se utilizan soldadores eléctricos especiales llamados máquinas de soldar para soldar.

Tecnología de soldadura de productos de polipropileno (PP) es fundamentalmente diferente de trabajar con cobre.

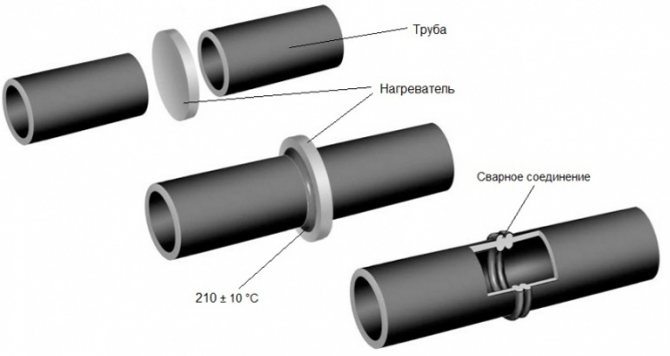

Unir secciones de metal implica insertar un segmento en otro y luego sellar la costura con una soldadura de un metal más blando.En el caso del polipropileno, ambos segmentos se funden, se mezclan, penetran completamente uno en el otro y al solidificarse se produce una unión integral homogénea. Tal soldadura se llama difusa de la palabra latina difusión, que significa mezcla. Soldar tuberías de propileno significa hacer tres cosas:

- derrita los extremos de los gajos hasta que estén suaves;

- conectar uno al otro sin giros innecesarios;

- espere hasta que se enfríe; como resultado, se forma una sección homogénea de una pieza.

Soldar tuberías para calefacción y fontanería en casa.

Debido a la sencillez del procedimiento, hágalo usted mismo en casa. Para hacer esto, necesita comprar:

- máquina de soldar eléctrica para soldar polipropileno;

- accesorios para el dispositivo (incluidos en el conjunto del dispositivo);

- recortadora;

- adecuado;

- accesorios: rotulador, cuchillo, cinta métrica.

Soldar polipropileno es mucho más fácil que el cobre

La soldadura de tubos de propileno por su cuenta consiste en la realización secuencial de las siguientes operaciones:

- Corte las tuberías a dimensiones predeterminadas, prepare los accesorios si es necesario.

- Recorte los extremos: retire 1–1,5 mm de la capa protectora de arriba. Esto se puede hacer con una podadora o lijando con papel de lija.

- Prepare la máquina de soldar: equípela con boquillas para el diámetro de las tuberías y conéctela a la red. El polipropileno se funde a 250 ° C. El dispositivo tiene un interruptor de temperatura y un indicador de calefacción. Cuando se alcanza la temperatura deseada, el dispositivo emite una señal sonora o luminosa de que está listo para el proceso de soldadura.

- Inserte la tubería y el accesorio en las boquillas correspondientes y mantenga el tiempo estrictamente de acuerdo con las instrucciones, evitando el sobrecalentamiento o el subcalentamiento.

- Retire las partes calientes de las boquillas, luego suelde insertando un elemento en otro. En esta etapa, las acciones deben ser seguras y claras: está prohibido mover los elementos hacia adelante y hacia atrás o girar a lo largo del eje.

- Deje que el polipropileno se enfríe, deje la estructura sin tensión mecánica durante un tiempo.

- Verifique visualmente la conexión en busca de defectos: si se sigue la tecnología, la costura resultará uniforme y fuerte.

Soldadura de tubos de HDPE con racores de polipropileno.

Honestamente, estoy en contra de este método. Ahora te explicaré por qué:

- El polipropileno y el polietileno tienen diferentes puntos de fusión. El HDPE se derrite a poco más de 100 grados Celsius, mientras que el polipropileno se derrite a 260 grados. La soldadura resultará de mala calidad.

- Incluso si resulta hacer tal conexión, todavía no está claro para qué presión está diseñado y cuánto tiempo puede mantenerlo.

Lea también: Conexión de barras colectoras para cables

Por lo tanto, le aconsejo que no pierda tiempo y dinero en tales experimentos.

Soldadura fuerte de tuberías grandes de HDPE a temperatura normal.

Son de dos tipos:

- baja resistencia: se fabrican a alta presión y adquieren una baja densidad;

- alta resistencia (HDPE): se fabrican a baja presión, pero adquieren una alta densidad.

Otro nombre para las tuberías de polietileno de alta resistencia: HDPE significa polietileno de baja presión. Las palabras "baja presión" en el nombre significan en qué condiciones se fabricaron los productos y no están relacionadas con el ámbito de aplicación. El polietileno de baja presión (HDPE) se utiliza en condiciones de alta presión y alta temperatura, en tuberías principales de gas o agua. Soldar correctamente los tubos de polipropileno no es tarea fácil.

Dado que los productos de HDPE se producen en una amplia variedad de diámetros (20 mm a 1 m 20 cm) y espesores de pared, existe más de un método para unirlos y muchos tipos de equipos para soldar tuberías de polietileno. La soldadura de tuberías de polietileno se realiza mediante uno de los siguientes métodos:

- trasero (o trasero);

- en forma de campana

- electrofusión.

Para tal soldadura, necesita una máquina de soldar especial.

La soldadura a tope de tuberías de PE en condiciones industriales se realiza mediante una unidad costosa y voluminosa con un accionamiento mecánico o hidráulico. El conjunto del dispositivo incluye guías para centrar, una recortadora para el corte suave de los bordes contiguos, un elemento calefactor, accionamientos y temporizadores. La tecnología de extremo a extremo en sí es simple, pero el equipo utilizado no es barato: el precio de una máquina de soldar para tuberías de HDPE es en promedio 250 mil rublos, y un elemento calefactor separado cuesta alrededor de 50 mil.

Esquema de soldadura para tuberías de polietileno con soldador en lugares de difícil acceso.

La soldadura de tuberías de polietileno se realiza de acuerdo con el siguiente esquema:

- los productos a conectar se insertan en la máquina para soldar tuberías PND, se centran;

- se inserta una herramienta automática de refrentado entre ellos, que corta uniformemente el HDPE, eliminando las virutas;

- se unen los extremos opuestos, se realiza un control visual de la alineación y estanqueidad de los bordes;

- los extremos a soldar se desengrasan, se instala un elemento calefactor entre ellos;

- los extremos se calientan y funden a una temperatura determinada durante un tiempo determinado;

- el elemento calefactor se retira y la conexión se enfría durante un período establecido por el temporizador;

- Se obtiene una conexión fuerte sin afectar la flexibilidad de la tubería.

En casa, sucede de acuerdo con el mismo principio, pero se utilizan dispositivos más simples: un soldador para tuberías de polietileno. Cuesta desde 30 mil rublos, es un espejo de soldadura cubierto con teflón y puede soportar altas temperaturas, hasta 300 ° C.

Los parámetros de la soldadura a tope de tuberías de polietileno: temperatura, tiempo de calentamiento y enfriamiento: dependen del diámetro y el grosor de la pared, son establecidos por los soldadores de acuerdo con una tabla especial. Para eliminar errores en muchos dispositivos, los parámetros se configuran automáticamente.

La soldadura por electrofusión de tuberías de HDPE pertenece a la categoría industrial y consiste en fundir la sección de la tubería debajo del acoplamiento, a la que se suministra la corriente eléctrica, y la temperatura aumenta. Los acoplamientos de electrofusión para tuberías de polietileno consumen una gran cantidad de electricidad durante el funcionamiento y se consideran más costosos, pero ayudan en los casos en que es imposible utilizar un dispositivo de grandes dimensiones. Se pueden usar en casa.

Ámbito de aplicación de las tuberías de polietileno.

Los productos de polietileno se utilizan ampliamente en la construcción moderna.

Se utilizan en la construcción de tuberías de agua, sistemas de alcantarillado, tuberías de gas. Las tuberías de PE encuentran su aplicación en alcantarillas de presión y gravedad, sirven como estuches protectores para cables eléctricos y telefónicos.

La reconstrucción de redes antiguas se lleva a cabo con la ayuda de tuberías de polietileno. El reemplazo se puede llevar a cabo con la destrucción de las comunicaciones desgastadas, pero es posible colocar nuevas en paralelo con las antiguas, lo que no requiere detener el suministro de agua a la población y cerrar el sistema de alcantarillado. La reconstrucción de pozos y otras instalaciones sanitarias y de comunicación depende del grado de deterioro. Las piezas individuales (cuellos, válvulas de cierre, etc.) pueden estar sujetas a reemplazo parcial; si es necesario, se lleva a cabo una revisión general con un reemplazo completo de las tuberías.

DISEÑO PRESTIGE LLC

Tubos de cloruro de polivinilo reforzado con soldadura fuerte

La soldadura se puede realizar utilizando la misma máquina que se utiliza para soldar análogos de polipropileno. Las paredes de los productos de PVC son más gruesas y rígidas, por lo que se requieren accesorios para conectarlas. Su punto de fusión es más bajo, por lo tanto, este tipo no se usa para el suministro de agua caliente; las paredes de la tubería se deforman bajo la influencia de altas temperaturas. La soldadura se realiza con una soldadora eléctrica con boquillas, sobre la que se funden los extremos de los productos a unir. Para soldar correctamente las tuberías de pvc, debe realizar varios pasos:

- limpiar los bordes;

- quitar el refuerzo, si lo hubiera;

- establezca la temperatura de fusión a no más de 200 ° C.

Las herramientas, los accesorios y la secuencia de acciones son las mismas que cuando se trabaja con muestras de polipropileno.

VER EL VÍDEO

En la vida cotidiana, las tuberías de polipropileno, polietileno o PVC a menudo se denominan plástico con una palabra general, y los principios de su conexión tienen mucho en común. No todo el mundo puede soldar tuberías correctamente, pero todo el mundo puede aprender.

Hoy en día, los productos poliméricos se utilizan en muchas áreas de nuestras vidas e industrias. Pero el HDPE (polietileno de baja presión) es especialmente popular. Este material es resistente, duradero y fácil de instalar debido a su bajo peso específico. Las tuberías para diversos fines suelen estar hechas de tuberías de polietileno. Para conectar piezas de trabajo individuales, se sueldan productos de HDPE. En nuestro artículo hablaremos sobre las variedades y características de la soldadura de tuberías de HDPE.

Variedades de conexiones

Para conectar tuberías de polietileno, puede utilizar los siguientes métodos:

- Desmontable. Para realizar dicha unión de espacios en blanco de HDPE, se necesitarán bridas de acero. La característica principal de este principio de acoplamiento es que la tubería se puede desmontar durante la operación.

- No desmontable. En este caso, no funcionará desmontar las comunicaciones. Para realizar dicha conexión, las piezas de trabajo deben soldarse. Para ello, se puede utilizar uno de los siguientes métodos:

- soldadura a tope de piezas en bruto de polietileno;

- soldadura de productos HDPE mediante acoplamientos.

Para ensamblar tuberías a partir de elementos de gran diámetro, se utilizan accesorios termoresistivos o soldadura a tope. Al usar ambos métodos, se obtiene una conexión monolítica confiable.

Tubos rápidos de polietileno

Los problemas con los productos de polietileno están asociados con las características de todos los termoplásticos viscoelásticos. Su resistencia depende en gran medida del grado de flexión y compresión y, en general, es relativamente pequeña. El polietileno es sensible a la luz ultravioleta, que debe compensarse con aditivos colorantes (generalmente hollín) y el uso de pintura protectora. La expansión térmica del polietileno es bastante alta y debe compensarse mediante un codo constructivo en forma de L o U.

Hoy en día, las tuberías subterráneas nacionales tienen una longitud de aproximadamente 2 millones de km. Se trata principalmente de tuberías de acero. Por ejemplo, las tuberías de polietileno representan aproximadamente el 10% de la longitud total de las tuberías de gas. Otras redes tampoco tienen un rendimiento muy alto en este parámetro. Sin embargo, existe una tendencia persistente a que las tuberías modernas en términos porcentuales estén cambiando a favor de las tuberías de polietileno.

Soldadura a tope de productos de HDPE

La soldadura a tope de tuberías de HDPE requiere el uso de equipo de soldadura. Debido al hecho de que no se utilizan piezas adicionales durante la soldadura, el proceso de instalación se simplifica enormemente. De esta manera, solo se pueden soldar los espacios en blanco de HDPE.

Atención: la soldadura a tope de alta calidad de productos de HDPE solo funcionará si se realiza con una sola costura. Por ello, la fuerza de unión de las piezas a unir será máxima.

La soldadura a tope de tuberías de polietileno es la tecnología más eficaz y versátil, ya que mantiene la flexibilidad del material en toda la tubería. Este método se puede aplicar independientemente del tipo de instalación de tubería utilizada (zanja, sin zanja o abierta).

La soldadura a tope de tuberías de polietileno se realiza en la siguiente secuencia:

- Para empezar, los extremos de las piezas a unir deben instalarse en el centralizador del equipo de soldadura.

- Una vez alineadas y fijadas las piezas, utilizando una servilleta de algodón y alcohol, es necesario limpiar las puntas de polvo, suciedad y grasa.

- Luego, los extremos a soldar se procesan utilizando un dispositivo de revestimiento. El recorte se detiene cuando comienzan a formarse virutas uniformes con un grosor de no más de 0,5 mm. La pieza de trabajo ahora se puede quitar y el paralelismo de los extremos se puede verificar a mano.

- Si se encuentra un espacio inaceptable entre las superficies a soldar, se debe repetir la operación de recorte.

- Después de eso, las tuberías se sueldan. Para hacer esto, utilizando un elemento calefactor con un revestimiento antiadherente, los extremos de las piezas de trabajo se calientan a la temperatura requerida.

- Cuando los extremos están suficientemente fundidos, separamos los productos a soldar, y también retiramos el elemento de calentamiento de la zona de soldadura.

- Posteriormente, se pueden cerrar los extremos a soldar y se puede aumentar la presión de apriete hasta alcanzar el valor requerido.

- La soldadura debe mantenerse bajo presión durante un período de tiempo específico.

- Después de eso, se verifica la calidad de la soldadura. Para ello, se evalúa el aspecto de la rebaba, el ancho y el alto.

Soldadura por enchufe de piezas en bruto de HDPE

La soldadura de tuberías de HDPE mediante el método de acoplamiento se realiza utilizando una unidad de soldadura especial llamada soldador, así como un conjunto de boquillas especiales que pueden diferir en diámetro. El tamaño de la boquilla se selecciona en función del diámetro de los tubos de polietileno soldados.

La soldadura fuerte de acoplamiento de tuberías de HDPE se realiza mediante accesorios. La configuración de estos productos puede variar. Vienen en forma de ángulos, tes o acoplamientos. Con este método de soldadura, los extremos de las piezas de trabajo y los accesorios se sueldan.

Importante: la principal ventaja de la soldadura por encaje es que se puede realizar en lugares de difícil acceso donde el desplazamiento axial de las piezas de trabajo es difícil.

El calentamiento de las piezas de polietileno se realiza mediante el contacto de la pieza de trabajo con la pieza metálica calentada de la unidad de soldadura. Consta de dos partes rodantes:

- el mandril calienta la superficie interior del accesorio;

- el tubo de calefacción se inserta en el manguito.

Para instalar esta boquilla en el orificio de la unidad de soldadura, el manguito y el mandril deben retorcerse juntos.

La soldadura de tuberías de polietileno mediante el método de acoplamiento implica las siguientes medidas preparatorias:

- Las piezas de trabajo deben cortarse con tijeras especiales al tamaño deseado. En este caso, es necesario asegurarse de que el corte sea estrictamente perpendicular al eje longitudinal del producto.

- Antes de realizar la soldadura, se deben limpiar los extremos de las piezas de trabajo que se van a unir.

- Para evitar un enfriamiento no deseado durante la soldadura, los extremos de las tuberías que no se están conectando actualmente se cierran con tapones.

- Después de eso, debe limpiar la superficie de la boquilla de soldadura de las partículas de material que puedan haber quedado después del trabajo anterior.

Ahora puede iniciar el proceso de soldadura en sí, que se realiza en la siguiente secuencia:

- Primero, la boquilla debe calentarse a la temperatura de soldadura. Cuando el valor alcanza el nivel requerido, el indicador en el cuerpo del soldador dará una señal.

- Después de eso, la tubería de HDPE debe insertarse en la manga hasta que se detenga. A su vez, el accesorio también se empuja sobre el mandril hasta que se detiene. Dado que los diámetros son ligeramente diferentes, será necesario hacer un esfuerzo para completar el procedimiento.

- Seleccionamos el tiempo de soldadura de la tubería de acuerdo a tablas especiales, donde este indicador está indicado para productos de diferentes diámetros.

- En el proceso de insertar el elemento tubular y deslizar el accesorio, el material sobrante de la superficie de las piezas de trabajo se funde y exprime. Como resultado, se forma un cordón anular a lo largo del borde de los elementos que se están soldando, una gart.

- La presión al insertar piezas debe detenerse en el momento en que la pieza de trabajo y el accesorio lleguen al tope.Es muy importante cumplir con esta condición, ya que de lo contrario la conexión no será lo suficientemente fuerte. Dado que es difícil determinar con precisión la profundidad de inmersión de la pieza de trabajo, es necesario medir primero este valor y hacer una marca en la tubería.

- Luego retire las piezas de trabajo a soldar de la boquilla. Después de eso, instale la tubería en el accesorio de modo que descanse firmemente contra el cordón anular. Deje que los elementos conectados se enfríen. En este caso, no debe torcerlos y exponerlos a diversas influencias mecánicas.

Soldadura por electrofusión

Para realizar dicha conexión, se necesita un electroimán especial, en el que se montan elementos calefactores integrados. Si comparamos esta soldadura con la soldadura a tope, costará más debido a la necesidad de comprar acoplamientos eléctricos costosos.

Sin embargo, esta técnica tiene sus ventajas:

- Dado que no se forman rebabas en la superficie interior de las tuberías, la permeabilidad de la tubería no disminuye.

- Este método de soldadura es conveniente para usar en un espacio confinado, donde no será posible instalar una unidad soldada en general.

Para conectar dos piezas de trabajo en una sección recta de la tubería, se utilizan acoplamientos de electrofusión convencionales. Sin embargo, en algunos casos, se pueden requerir tees de electrofusión y ramas de sillín. Para completar el trabajo, necesitará una unidad de soldadura por electrofusión.

El procedimiento de soldadura se realiza utilizando un accesorio soldado de polietileno. Este es un producto especial que tiene espirales incorporadas que actúan como elementos calefactores. En este caso, una parte del material de conexión, que se funde debido a la espiral calentada, se conecta con el material polimérico de la pieza de trabajo, formando una tubería monolítica continua. Por cierto, la espiral permanece en la costura resultante para siempre.

Importante: la tecnología de electrofusión permite obtener una conexión de alta resistencia. Sin embargo, debido al alto costo de este método, se utiliza en la instalación de comunicaciones de presión para el transporte de productos de gas y petróleo.

La soldadura con electrofusión se realiza en la siguiente secuencia:

- Con la ayuda de un equipo de corte especial, las tuberías se cortan en trozos del tamaño deseado.

- Además, las piezas de trabajo deben limpiarse de suciedad y desengrasarse en el punto de soldadura. La electrofusión debe ser sometida al mismo tratamiento.

- Luego se hacen marcas en los elementos tubulares que le permitirán controlar la profundidad de inserción de la tubería en el manguito.

- Para evitar un enfriamiento no deseado de los elementos durante la soldadura, se tapan los extremos libres de la tubería.

- Con la ayuda de cables especiales, la unidad de soldadura se conecta al acoplamiento eléctrico, se presiona el botón de inicio.

- Después de un cierto período de tiempo, la unidad se apagará por sí sola, lo que significará la finalización de la soldadura.

- Las conexiones obtenidas de esta manera solo se pueden operar después de una hora.

Atención: la condición principal para obtener una costura de alta calidad es la inmovilidad de las piezas durante el proceso de soldadura y enfriamiento.

Se imponen los siguientes requisitos a las juntas soldadas obtenidas:

- El cordón anular de la soldadura debe superponerse a la marca hecha en la pieza de trabajo antes de soldar.

- El desplazamiento permisible de las secciones de tubería entre sí no es más del 10% del espesor de la pared del elemento de HDPE.

- Si el grosor de la pared de la pieza de trabajo que se va a soldar no supera los 5 mm, la altura del cordón para una soldadura de alta calidad debe ser de aproximadamente 2,5 mm. En el caso de tubos de soldadura con un espesor de pared de 6-20 mm, la altura del cordón debe ser superior a 5 mm.

Al elegir un método para soldar espacios en blanco de HDPE, vale la pena considerar las condiciones de operación de los servicios instalados. Solo teniendo en cuenta este factor se puede construir una tubería confiable y de alta calidad que funcione de manera efectiva durante todo el período asignado.

Añadir a marcadores

Cuando es necesario reemplazar la tubería en la casa, surge la pregunta de si hacerlo usted mismo o llamar a un maestro. Recientemente, llamar a un plomero para reparar una plomería era algo familiar y natural. Pero ahora, cuando han aparecido los tubos de plástico (metal-plástico, polipropileno, plástico, productos HDPE), que tienen un bajo costo, bastante buena resistencia y un método de instalación fácil, los casos de autoinstalación son cada vez más comunes. Soldar tuberías de polietileno ahorrará significativamente el proceso de instalación de un sistema de suministro de agua.

Tipos de tuberías plásticas: polietileno, polipropileno, metal-plástico.

Pero, ¿cómo soldarse y qué se necesita para esto?

Relleno de la zanja

El suelo extraído de la zanja, en el que no hay piedras de 20 mm, se utiliza para el relleno inicial. Se produce a lo largo de toda la tubería, con una altura de unos 15 cm desde su parte superior. Si es necesario compactar el relleno, el suelo debe cumplir con ciertos requisitos. Puede utilizar grava fina (20-20 mm) o piedra triturada (4-44 mm). El suelo no debe dejarse caer directamente sobre la tubería. Es necesario compactar una tubería enterrada colocada en el fondo de la zanja. El suelo relleno se apisona en capas de 20 cm a ambos lados de la tubería para que no se mueva. El suelo no se apisona directamente sobre la tubería.

El relleno se realiza después de la compactación y se obtiene una capa compactada de unos 30 cm sobre la tubería. La zanja se puede rellenar con suelo excavado, el tamaño de las piedras más grandes no se permite más de 300 mm. Incluso si hay una capa de relleno protector de unos 30 cm de espesor, el tamaño de las piedras en el suelo utilizado para el relleno no puede ser superior a 60 mm.

DISEÑO PRESTIGE LLC

¿Qué tipo de producto elegir?

No hace mucho tiempo, las tuberías de metal eran las más comunes y asequibles en el campo del suministro de agua, pero ahora han aparecido una variedad de sistemas de plástico. Cada tipo tiene sus pros y sus contras. Las principales ventajas generales de las estructuras de plástico son la conveniencia y facilidad de instalación, resistencia a la corrosión, buen rendimiento (como ausencia de sonido de agua corriente, larga vida útil, etc.).

Echemos un vistazo a algunos de ellos:

- Los tubos de plástico reforzado tienen una buena conductividad térmica, pero no son muy resistentes a la tensión mecánica.

- Para metal-plástico, se necesitan accesorios y una herramienta de engaste; no se requiere un dispositivo de soldadura especial. Utilizado para cualquier tipo de agua.

- Los productos de polipropileno requieren el uso de equipos especiales para soldar piezas, tienen una amplia gama de aplicaciones, son posibles varias variaciones: multicapa, fibra de vidrio, una sola capa, fibra de carbono.

- Las tuberías hechas de polietileno reticulado tienen características de rendimiento mejoradas, solo se utilizan métodos de conexión en frío durante la instalación, dichos elementos no necesitan soldarse, se utilizan para calefacción y suministro de agua.

- Las estructuras de PVC son la opción más barata. Dichos elementos tienen una estructura rígida, permiten el tendido oculto y abierto de la tubería, no requieren herramientas especiales para la instalación.

- Las tuberías de polietileno o HDPE (sistemas de polietileno de baja presión) tienen un buen rendimiento.

Recientemente, comenzaron a ser utilizados por artesanos de diferentes empresas. Las características de este tipo son bajo peso, instalación simple y rápida de secciones y elementos de tubería, sin interacción con el agua y no susceptible a la corrosión, bajo costo y durabilidad. Se utilizan para la colocación de agua industrial y potable. Para la instalación de elementos, se utilizan accesorios especiales y la soldadura de tuberías de polietileno en una de dos formas (junta a tope o en un zócalo).Si suelda partes de sistemas de HDPE correctamente, la tubería lo deleitará con durabilidad, confiabilidad y resistencia.

Proceso de construcción de instalación de tuberías

Vale la pena señalar que la pregunta, (tanto de plástico como de HDPE), puede equipararse más a una pregunta que a hacer esto, ya que el proceso en sí es muy simple. Todas las secciones se montan mediante accesorios y se conectan a la tubería mediante soldadura, por lo que lo más importante es la selección de un dispositivo adecuado. Pero veamos el orden general del método de empalme.

Herramientas y repuestos:

- Hierro y soldador. Puede comprarlo en cualquier tienda de herramientas especializadas, aunque no debe perseguir opciones baratas, porque esto afectará la calidad del trabajo. Pide consejo a expertos o consultores en la tienda, y ellos te ayudarán a encontrar el mejor soldador para tu aplicación. Cada soldador tiene un dispositivo similar, la única diferencia está en el tipo doméstico o profesional, así como en el diámetro, para lo cual se selecciona el par de brocas requerido para superficies / piezas externas e internas.Gracias a una herramienta bien elegida , como un soldador, será posible calentar la tubería y conectar firmemente los extremos, realizando así el "pegado" de dos secciones de tubería y formando una conexión confiable y fuerte durante muchos años.

- Acoplamientos, accesorios, esquinas, enchufes, tes, clips para montaje en pared, calentadores No te olvides de un simple lápiz de construcción, cinta métrica y tijeras de plástico.

Considere cuidadosamente la ubicación y dibuje un dibujo de la futura tubería

Verifique todas las piezas, corte los materiales con pérdidas mínimas e inexactitudes. Si es posible, búscate un asistente que te ayude en todo el trabajo y te permita realizar la instalación con mayor precisión, pero si esto no es posible, entonces puedes hacerlo solo.

Un método generalizado es la instalación rápida, en la que las piezas deben soldarse en un rango de temperatura superior a 180 ºС. Este método de soldar tuberías de polietileno le permite ensamblar la tubería con la suficiente rapidez.

Es necesario tomar dos brocas: usando un soldador y brocas de mayor diámetro, calentar el borde exterior del segmento de tubería y usar un poco de diámetro más pequeño, el borde interior, después de lo cual se calientan los elementos. Luego es necesario conectar las dos partes y presionarlas con firmeza y fuerza, uniendo suavemente los bordes. Entonces es imperativo esperar algún tiempo para arreglar y enfriar todos los elementos.

Todo es bastante simple. Lo principal es un buen soldador y material.

Las tuberías de polietileno HDPE se utilizan en casi todos los sistemas de comunicación modernos, desde el suministro de agua hasta las tuberías de gas y los canales de cable. Son fuertes, flexibles y duraderos. La instalación correcta de un sistema de tubería de polietileno garantizará su confiabilidad incluso en las juntas de las secciones de tubería, y saber cómo conectar las tuberías de HDPE con sus propias manos le permitirá ahorrar dinero en su instalación.

Colocación de tuberías sin zanja

Diagrama de colocación sin zanja de tuberías de polietileno.

En algunos casos, cuando las líneas de las tuberías se cruzan con un ferrocarril, una arteria con mucho tráfico, un río u otro obstáculo, no es posible colocar una zanja abierta. La razón también puede ser la necesidad de minimizar el costo de cavar una zanja tanto como sea posible. Esta es la base para la aplicación del método de colocación sin zanja de tuberías de polietileno. El método de colocación sin zanjas de perforación direccional horizontal (método HDD) se ha generalizado.

La perforación horizontal es una forma especial de construir comunicaciones sin abrir el suelo. El trabajo comienza en el punto donde la tubería sale a la superficie. La tecnología garantiza una alta precisión del taladro en el lugar previsto de emergencia a la superficie.El método permite colocar tuberías subterráneas con una longitud de más de 100 my un diámetro de hasta 630 mm o más. Hay dos métodos principales de perforación horizontal: guiado y no guiado.

La perforación horizontal guiada se realiza mediante tuneladoras, mediante enjuague y perforación piloto.

La perforación horizontal incontrolada se lleva a cabo de dos formas: 1) sin revestimiento (cohete de ariete, perforación de desplazamiento, perforación de barrena) y 2) con revestimiento (perforación de inyección, perforación de punción, perforación de percusión, perforación de ariete).

Las tuberías de polietileno de perforación horizontal y sin zanja se consideran la tecnología más moderna. Para expandir el pozo, se utiliza una extensión de perforación especial. Para mejorar la ubicación, el pozo se trata con lodo de perforación, que forma y lubrica el propio canal.

Así, las características de los productos de polietileno permiten su instalación y colocación mediante cualquier método actualmente conocido, teniendo en cuenta las restricciones impuestas por el radio de curvatura mínimo admisible.

Una tubería de polietileno tirada o empujada es capaz de repetir la configuración de una ruta antigua con un radio de curvatura de más de 120 diámetros de la propia tubería. Los productos metálicos prácticamente no tienen tal radio de curvatura.

DISEÑO PRESTIGE LLC

Instalación de la tubería en el sistema

Las tuberías de HDPE se producen en longitudes medidas de longitud estándar, de 6 y 12 metros cada una, así como en bobinas o bobinas largas, de 100 a 500 metros cada una. En el proceso de instalarlos en el sistema en una habitación específica, definitivamente se requerirán las siguientes operaciones:

- Corte (corte) de tubos de polietileno para soldar o una conexión de ajuste. Esta operación debe realizarse con mucho cuidado para que el corte sea lo más suave posible, sin grietas ni rebabas, perpendicular a la superficie de la tubería. Dicha incisión se puede realizar usando:

- Cortatubos manual o eléctrico que puede manipular tubos con un diámetro de 15 a 30 mm,

- Cortador circular para tuberías domésticas con diámetros de 15 a 160 mm,

- La llamada "guillotina de tubería", utilizada para crear un corte de alta calidad de una tubería de 63 a 350 mm de diámetro,

- Una sierra de cinta que es la herramienta profesional más cara y que puede crear cortes limpios y uniformes de tuberías de hasta 1600 mm de diámetro.

- Será necesario enderezar los anillos de la bobina en segmentos rectos al comprar una tubería de gran tamaño. La dificultad radica en el hecho de que al enderezar la tubería, puede dañarla accidentalmente. Aquí debe recordar que el material de la tubería es HDPE, que es un polímero termoplástico. Por lo tanto, para un ligero cambio de forma, es suficiente mantener los productos por un corto tiempo en un lugar cálido (en una habitación con calefacción, al sol) o enjuagarlos con agua caliente. Después de eso, se doblarán fácilmente.

- Formando un ángulo doblando segmentos de línea recta. En este caso, se requerirá más calentamiento de un área determinada que al enderezar el arco. Para hacer esto, use calefacción con la misma agua caliente, un secador de pelo de construcción o un simple quemador de gas.

¡ATENCIÓN! Para doblar la tubería de HDPE, debe calentarse con mucho cuidado, ya que con un calentamiento bajo puede romperse en la curva y una temperatura demasiado alta puede dañarla.

Organización del trabajo de instalación

Los trabajos de soldadura e instalación con tuberías de polietileno se realizan según el esquema básico o por el método de ruta. El método básico se utiliza en los casos en que el objeto está ubicado cerca del sitio de soldadura, donde las tuberías están preconectadas y luego se llevan en secciones preparadas a la ruta de la tubería. La longitud del tramo puede llegar a superar los 30 m. En obra, se sueldan en un hilo macizo, que luego se debe colocar cuidadosamente en una zanja para no perturbar el radio de curvatura.

La soldadura en ruta comienza con el tendido de la tubería a lo largo de la zanja.Luego, la instalación y soldadura se realiza con instalaciones de soldadura móviles. Los tubos de pequeño diámetro se pueden colocar manualmente en la zanja. Sin embargo, los tiendetubos o grúas son los más utilizados. El hilo terminado debe bajarse sin tirones, de manera uniforme, habiéndolo asegurado previamente con cuerdas de cáñamo o eslingas suaves, que deben ubicarse a una distancia de 5-10 metros entre sí. La cuerda soldada de una pieza debe bajarse a la zanja con cuidado para que no se exceda el radio de curvatura crítico durante la instalación. Primero debe esperar al menos 2 horas después de soldar el último eslabón.

DISEÑO PRESTIGE LLC

Métodos de conexión

Los métodos para conectar tuberías de polietileno se pueden dividir en dos grupos principales: instalación con piezas adicionales (acoplamientos y accesorios) y soldadura directa de juntas.

Soldadura

Las uniones soldadas proporcionan la unión de una pieza más fuerte con un sellado total de la unión, soportando cargas similares a las superficies sólidas. La soldadura fuerte se aplica a tuberías con un diámetro superior a 50 mm y requiere una máquina de soldar especial.

La soldadura de secciones de tubería de HDPE se puede realizar:

- Extremo. En este caso, se requiere una uniformidad especial de los cortes y su desplazamiento entre sí en no más del 10% del espesor de la pared de la tubería. El trabajo se desarrolla secuencialmente:

- Las secciones de tubería se limpian de todos los contaminantes y se desengrasan (por ejemplo, con alcohol u otras sustancias),

- Ambos extremos se calientan a la viscosidad del polímero,

- Los tramos de tubería se conectan mediante presión y se fijan inmóviles hasta que se enfríen por completo. En este caso, debe asegurarse de que la costura resulte uniforme, sin depresiones ni protuberancias para garantizar su confiabilidad.

- Con el uso de una manga de electrofusión. Aquí también necesitará un aparato para trabajar con tales acoplamientos, que tienen una espiral incorporada y pueden derretirse rápidamente cuando se calienta:

- Los extremos de los tubos limpios y desengrasados se fijan en el manguito,

- Los terminales del aparato están conectados a las salidas de la espiral antes de que comience a derretirse,

- La tubería se fija hasta que se enfría por completo.

Vea el video para saber cómo se hace esto.

¡IMPORTANTE! Los acoplamientos soldados se suelen utilizar en lugares de difícil acceso donde la soldadura simple es difícil: al crear uniones o reparar sistemas ya instalados, en pozos, etc.

Instalación

El montaje directo significa la creación de conexiones desmontables utilizando accesorios de todos los tipos disponibles: acoplamientos, curvas de esquina, tes, ajustables en 4 longitudes, etc. Dichas conexiones generalmente se realizan en sistemas donde no se requiere una superresistencia de las juntas montadas, o en áreas donde puede ser necesario el desmantelamiento y la reconstrucción (por ejemplo, en una casa privada para conectar un sistema de riego externo durante el período de verano).

La instalación sin soldadura se puede realizar de las siguientes formas:

- Conexión de tuberías con la ayuda de enchufes dispuestos sobre ellos, equipados con juntas tóricas, para lo cual basta con colocar los elementos correspondientes de las tuberías entre sí y presionar bien.

- La conexión del racor con los elementos de compresión se realiza en varias etapas: se coloca una tuerca de apriete sobre el corte de la tubería;

- la tubería se coloca en el accesorio del accesorio firmemente hasta que se detiene;

- la tuerca de apriete se aprieta con llaves.

Alcance de uso de las tuberías de HDPE.

Las tuberías de HDPE se utilizan para varias tuberías:

- suministro de agua fría;

- suministro de gas;

- eliminación de aguas residuales;

- alcantarillado, incluidas las aguas pluviales;

- para cableado oculto.

Dependiendo del propósito de la tubería, se elige el método de conexión:

- Para la plomería, puede utilizar cualquiera de los métodos de instalación descritos. Sin embargo, serán suficientes las conexiones desmontables que utilicen accesorios.

- El sistema de alcantarillado se monta en forma de campana, insertando tuberías entre sí. Para sellar tales materiales, hay un anillo de goma de sellado especial.

El cableado se coloca en tubos rectos o corrugados.Para mayor confiabilidad, se puede utilizar un ensamblaje soldado por difusión.