| Nombre | Características clave |

| Líquido | Los más comunes. Se utiliza para el aislamiento térmico de diversas estructuras, para reparaciones. Rellena grietas y huecos. Se puede cocinar en el lugar. |

| Granular (thermovata) | Se elabora triturando el polímero en fracciones de 10-15 mm. Económico durante la instalación. El volumen de penoizol en gránulos es 2 veces mayor que la cantidad de polímero laminado obtenido durante la producción. Llenan las cavidades entre las paredes al colocar el piso. |

| Hoja | El aislamiento se vierte en una forma especial, se corta cuando está listo, se seca y se procesa posteriormente. Se monta en el exterior de las paredes de las casas, se fija con tacos. También se puede colocar en el suelo (entre las vigas). |

Indicadores y ventajas del penoizol

La popularidad de la espuma de urea se debe a su bajo precio y características:

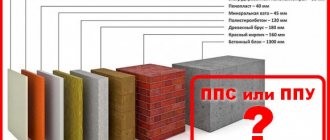

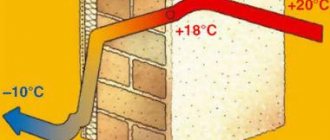

- Baja conductividad térmica (0,041 W / m2 * K). Para garantizar un buen aislamiento térmico, es suficiente una capa estrecha de aislamiento de espuma (al menos 10 cm).

- Gran absorción de ruido, hasta un 65%. Incluso una capa estrecha de material de construcción resuelve el problema del aislamiento acústico.

- Buena resistencia al fuego. El aislamiento pertenece al grupo de inflamabilidad G-1 con la categoría de inflamabilidad B-2. El polímero no se derrite, sino que se evapora sin liberar toxinas dañinas. Fuma débil.

- Higroscopicidad. El aire puede pasar a través de la espuma, la propiedad de permeabilidad al vapor permite que las paredes "respiren".

- Neutralidad química de varios componentes, incluidos los disolventes orgánicos.

- Bioestabilidad. Los hongos y el moho no crecen en el penoizol, los ratones / ratas no lo roen.

Aislamiento térmico con espuma líquida - penoizol.

El ámbito de aplicación de la espuma de urea - ceniza de espuma como calentador es muy amplio:

- aislamiento de muros huecos: casas con estructura de madera, casas de madera con aislamiento para revestimiento, cavidades huecas en mampostería;

Video: Aislamiento térmico de la pared de una casa de armazón con espuma líquida - penoizol.

- aislamiento del piso, por ejemplo, si la casa está sobre pilotes con un subsuelo ventilado;

- aislamiento de áticos;

Video: Llenar el piso y el ático con espuma líquida - penoizol.

- aislamiento del techo del ático;

- aislamiento de cámaras y contenedores frigoríficos industriales;

- aislamiento de naves industriales.

desventajas

Penoizol tiene las siguientes desventajas.

En primer lugar, absorbe la humedad y no la regala. Penoizol es bastante resistente a la humedad, pero esta característica no permite el uso de aislamiento al enrasar la base.

En segundo lugar, el material da un sedimento en el rango de 0,1-5%.

En tercer lugar, el penoizol se desgarra fácilmente, tiene una baja resistencia a la tracción.

En cuarto lugar, es posible colocar el aislamiento solo a una temperatura positiva (al menos + 5 ° C). Solo en este caso obtendrá espuma de alta calidad para rellenar cavidades.

Si el penoizol laminado y granular no emite sustancias peligrosas, entonces en forma líquida puede evaporar toxinas dañinas. Los trabajadores están mejor si tienen equipo de protección.

Que es penoizol

Es un material poroso que se asemeja a la espuma. Pero a diferencia de él, el penoizol es elástico: después de presionar, puede tomar su forma original. También contiene células porosas más pequeñas. El nuevo polímero se llama espuma líquida debido a la similitud en la estructura y los datos externos, pero el proceso de su creación es fundamentalmente diferente.

La composición del penoizol incluye componentes químicos: ácido fosfórico, resina de urea y un agente espumante. Estos compuestos en determinadas proporciones entran en el dispositivo de aire comprimido destinado a la síntesis. Como resultado de reacciones químicas, se obtiene una masa en forma de espuma.Aumentando de volumen, rellena las grietas, grietas, espacios entre estructuras.

Equipo para la producción de penoizol y apariencia del material obtenido.

Los coágulos blancos y la consistencia gelatinosa se parecen al poliestireno expandido, pero difieren en una estructura de malla fina. Posee:

- excelentes capacidades de aislamiento térmico;

- resistencia a la humedad y al fuego;

- respeto al medio ambiente;

- elasticidad;

- la capacidad de cerrar herméticamente cualquier agujero y brecha.

La instalación del aislamiento se realiza mediante pulverización con un dispositivo especial. Con una pequeña cantidad de trabajo, el penoizol se usa en cilindros. El nuevo polímero se utiliza para el aislamiento térmico de paredes, suelos y techos, relleno de techos entre suelos.

Cuando los componentes se combinan en las proporciones requeridas, el penoizol no se endurece inmediatamente. El proceso va gradualmente:

- después de 10-15 minutos, la espuma se endurece un poco;

- después de 1-4 horas se endurece;

- después de 2-3 días se vuelve completamente sólido y adquiere las cualidades necesarias.

Cuando se aplica a la superficie, se asemeja a la espuma de poliuretano. La tecnología de pulverización asume una capa sin costuras de aislamiento térmico, lo que permite procesar cualquier estructura geométrica.

¡Importante! El nuevo material se utiliza en la construcción en muchos países, ya que se combina un alto aislamiento térmico con unos costes reducidos para su fabricación. La instalación del aislamiento se lleva a cabo rápidamente, la velocidad de trabajo aumenta de 4 a 5 veces y el uso en estructuras livianas y livianas hace que el material tenga aún más demanda.

Tecnología de fabricación Penoizol

- En un recipiente aparte, se mezclan 3 ingredientes: agua, un agente espumante y un catalizador de reacción. Se vierte resina de urea-formaldehído en el segundo recipiente. Posteriormente, ingresa a la mezcla bajo la influencia de aire comprimido.

- Los componentes se mezclan completamente hasta que se forme una mezcla, similar en consistencia a un soufflé. El material resultante se llama penoizol líquido, es decir, ya es adecuado para su uso en sitios de construcción.

- La masa líquida se vierte en moldes de varios tamaños. El curado se realiza a temperatura ambiente, dura hasta 3 horas (según la forma, el tamaño y la receta específica), en promedio: 30-40 minutos.

- Las láminas de aislamiento resultantes se cortan en losas separadas de acuerdo con las dimensiones requeridas.

- La espuma de urea está recubierta con un compuesto protector que aumenta la fuerza y la resistencia al fuego.

- El producto terminado se empaqueta y almacena.

Descripción de la espuma líquida - penoizol.

Aislamiento de urea: plástico espumado que consta de 98% de aire y 2% de resina de urea-formaldehído con aproximadamente el mismo número de poros abiertos y cerrados. La estructura de su espuma líquida es similar a la del conocido soufflé tipo merengue, y desde lejos mucha gente lo confunde con poliestireno expandido (poliestireno), pero tras una inspección más cercana, se adivina un material completamente diferente a la espuma. Otros nombres para el aislamiento son mipora, espuma líquida - penoizol, aislamiento líquido, espuma de urea, bipor y mettemplast.

Video: Aparición de espuma líquida - penoizol y sus propiedades mecánicas.

Lo que necesitas para empezar

El negocio de Penoizol se puede iniciar sin una inversión seria. El equipo es económico y los principales gastos de cada mes se destinarán a la compra de materias primas y remuneración del personal.

Tabla 1. Costos Iniciales del Negocio Penoizol.

| Artículo de consumo | precio, frotar. |

| registrarse | 20 Cerdocyon |

| Local en alquiler, 90 m2. metro | 25 Cerdocyon |

| Equipo | 200 mil |

| Materias primas (durante un mes a plena carga) | 230 Cerdocyon |

| Salario, 6 personas | 190 Cerdocyon |

| Gastos adicionales | 100 Cerdocyon |

| Total | 765 Cerdocyon |

Los cálculos son relevantes para una ciudad con una población de hasta 1-1,5 millones de personas. Los costos adicionales incluyen facturas de servicios públicos, promoción publicitaria, preparación del local, etc.El monto de las deducciones fiscales no se incluye en el cálculo.

Entonces, consideremos el esquema clásico para la producción de penoizol usando una instalación GZhU.

La resina se vierte en un tanque.

En otro tanque, una solución de OFA y surfactante. Las proporciones son aproximadamente iguales: 1% de OFA y 1% de tensioactivo (según el ajuste y la dureza del agua).

La solución se alimenta al generador de espuma mediante una bomba centrífuga. Allí también entra aire comprimido del compresor. El concentrado de espuma es un tubo lleno de malla de metal o plástico, virutas, bolas de cojinetes y otra basura que tiene un propósito: crear la mayor superficie posible. Las burbujas de aire se forman precisamente en el borde de los ambientes, recuerda la experiencia de la infancia con un anillo, que sumergimos en espuma de jabón y luego soplamos en él para obtener pompas de jabón.

En la salida del generador de espuma, se forma una corriente de espuma jabonosa, en la que se inyecta la resina en chorro o aerosol. La resina también es suministrada por una bomba centrífuga. Luego, la mezcla de espuma jabonosa y resina se mueve a lo largo de una manguera con un diámetro de 35 a 45 mm y una longitud de 10 a 20 my se mezcla al mismo tiempo. La espuma de jabón ya contiene un catalizador (CFC), que acelera la polimerización de la resina que se ha adherido a las paredes de las burbujas. Después de salir de la manguera, la espuma se polimerizará.

Desventajas de la instalación:

a) generador de espuma:

1.En el generador de espuma a una presión de 2-2,5 atm. Se suministran solución y aire comprimido, que comprimen gradualmente el relleno, lo que a su vez conduce al deterioro de la formación de espuma. Es necesario controlar constantemente que el relleno se distribuya uniformemente por todo el generador de espuma (esto no se aplica a las bolas de los rodamientos ).

2. En caso de obstrucción de la manguera de salida, torcedura o contrapresión de la espuma al verterla en la cavidad, se puede acumular alta presión y parte de la resina puede entrar en el generador de espuma. Allí se polimerizará de forma segura y obtendrá una espiga que es difícil de limpiar.

3. Básicamente, este tipo de generadores de espuma utilizan mallas metálicas enredadas, que están fuertemente influenciadas por el OFC. Si te tomaste el equipo en serio y metiste en los tubos una malla importada, resistente al OFC, que sirvió por mucho tiempo, ahora, porque. ya no está en el mercado Corre el riesgo de que la masilla se convierta en polvo después de 2 meses de trabajo.

b) BOMBAS: las bombas centrífugas se utilizan en instalaciones del tipo GZHU. Estas bombas crean una presión máxima de 4 atm. y al mismo tiempo su productividad cae a cero.

1. El mayor inconveniente de estas bombas es que el rendimiento depende de la contrapresión. Además, si se crea contrapresión en la salida de la manguera, por ejemplo, usted dobla accidentalmente la manguera, decida elevar la manguera 2-3 metros. al rellenar huecos, etc. , entonces las bombas en la línea de solución y en la línea de resina cambiarán su desempeño de manera desigual, porque estos fluidos tienen diferentes viscosidades. Por eso, puedes garantizar que NUNCA conseguirás la proporción adecuada entre mortero y resina, la proporción siempre flotará. En la práctica, esto significa que en algunos lugares tendrá una espuma ligera y quebradiza (por falta de resina y exceso de OFA), y en algunos lugares será pesada y blanda (por exceso de resina y falta de OFA ). Y en algunos lugares la espuma caerá debido a la gran falta de OFK. (La reacción de polimerización es lenta y las burbujas tienen tiempo de colapsar).

2. "METTEM" produjo el impulsor y el cabezal de la bomba a lo largo de la línea con una solución de acero inoxidable. Sin embargo, si decide comprar una falsificación para GZHU, y dado que no más, todos los demás vendidos por GZHU son falsificaciones y plagio, exigen el cabezal de la bomba centrífuga a lo largo de la línea de la solución de acero inoxidable. De lo contrario, la OFK se "comerá" rápidamente su bomba.

c) Mala mezcla.

d) Espuma desigual.

Me detendré en estos dos puntos más adelante.

Pasemos ahora a las instalaciones del tipo FOAM-2000.

La principal ventaja de las instalaciones de este tipo sobre GZhU es la ausencia de un generador de espuma. En ellos, se crea espuma debido a los flujos turbulentos de agua y aire en la manguera cuando se frota contra las paredes de la manguera. Luego, se inyecta resina en la corriente de espuma, al igual que en el GZhU, y se mezcla en la manguera de salida. Y dado que no hay generador de espuma, entonces no hay desventajas asociadas con él.

Debido al hecho de que se utilizan bombas centrífugas en PENE-2000, las desventajas de mantener la proporción requerida y la sensibilidad a la contrapresión son idénticas a las de GZHU.

La instalación ucraniana "Standard" funciona según el mismo principio que "PENA-2000". Los que lo fabrican y venden afirman que se trata de una unidad de nueva generación. Tengo que decepcionar. La única diferencia entre esta unidad y "FOAM-2000" es el uso de una bomba de engranajes a lo largo de la línea de resina.

¿Esto es bueno o malo?

Por un lado, es bueno, en todo momento sabes cuánta resina se gasta en una unidad de tiempo. Y eso es todo. No hay otros aspectos positivos aquí. La densidad y calidad de la espuma viene determinada por la proporción entre la cantidad de agua, aire y resina. Cambiar la contrapresión en la manguera de salida no cambiará el flujo de resina. ¿Y la solución? Después de todo, hay una bomba centrífuga. Y si en un sistema con dos bombas centrífugas, con una contrapresión aumentada, la productividad de ambas bombas disminuyó proporcionalmente (con un error debido a la diferente viscosidad de los líquidos), entonces en el "Estándar" el cambio de productividad ocurrirá solo la línea de solución, es decir la desproporción será mayor.

De hecho, se ha intentado arreglar la línea de tono más de una vez. La empresa NST tiene una unidad bajo la marca PENA-2000 con una bomba de tornillo a lo largo de la línea de resina. Vladimir (director Andrey Konovalov) ha estado trabajando durante muchos años en su propia planta con una bomba de engranajes en la línea de resina. Pero si Andrey usó un motor asíncrono con una caja de cambios como impulsor de una bomba de engranajes, entonces los hermanos ucranianos siguieron un camino simple: suministraron un taladro eléctrico como impulsor. Estoy familiarizado con esta unidad. Usamos en las instalaciones "STREAM 6". Un motor con escobillas es mucho más sensible a las sobretensiones. Incluso colocando el potenciómetro en una posición determinada, no puede estar seguro de que la próxima vez que lo encienda obtendrá la velocidad requerida. Por lo tanto, los inventores se vieron obligados a colocar un tacómetro en el taladro eléctrico y usar un estabilizador (que, por cierto, no está incluido en el kit). Desafortunadamente, no hay comentarios allí. Aquellos. Cuando cambia la velocidad del motor, el dispositivo le mostrará fielmente los números. La pregunta es, ¿con qué frecuencia mirará la pantalla durante el funcionamiento?

Entonces, están tratando de darnos una medida forzada al usar motores colectores (instalación de un tacómetro), para una nueva palabra en la producción de penoizol. Al igual que Dale Carnegie: “Si tienes un limón, haz limonada con él”. El estándar se anuncia como una unidad de capacidad variable. INCREÍBLE. Especialmente para principiantes.

Revelaré un terrible secreto. En la producción de penoizol no se necesita productividad variable, e incluso muy dañina, si quieres recibir material normal, debes esforzarte por mantener la estabilidad de TODOS LOS PARÁMETROS. Es por eso que se obtiene el material de la más alta calidad en los talleres, y no en la obra.

Pido disculpas al lector por prestar tanta atención a la instalación Estándar, aunque no la merece. Es solo que los creadores de esta instalación están llevando a cabo una publicidad muy agresiva, a la que las personas que primero decidieron comenzar a producir penoizol pueden sucumbir fácilmente.

Cómo se resolvieron los problemas de suministro estable de componentes en la planta de Potok

En primer lugar, decidimos que en la producción de penoizol lo más importante es la estabilidad del suministro de componentes a través de la línea Resin y la línea Solution. Esto resuelve muchos problemas.

En primer lugar, es fácil seleccionar de antemano la concentración mínima requerida de agente espumante y ácido, que a su vez:

1. Tiene un efecto beneficioso sobre la calidad de la espuma producida.

2. Hace que la densidad del producto sea predecible.

3. Reduce el costo de material.

Para ello, en la unidad Potok-6, utilizamos bombas peristálticas eléctricas de nuestro propio diseño. Mostraron buenos resultados, pero no resolvieron algunos de los problemas. La presión máxima que pudieron crear fue de 6 atm. Teniendo en cuenta que esta es la presión de trabajo con nuestro método de espumado, las bombas permitieron llenar solo el horizonte con la instalación, con un exceso máximo de 3-4 m. Además, la calidad del material consumible (tubos de goma ) dejaba mucho que desear. Se pudo seguir el camino de seleccionar tubos de mejor calidad, por ejemplo, silicona reforzada o poliuretano, pero esto no resolvió el problema de la falta de presión de trabajo. Por tanto, hubo que abandonar las bombas peristálticas.

En las unidades Potok-7 y Potok-9, utilizamos bombas de émbolo dosificadoras de alta presión con motor asíncrono. Tomamos los alemanes estándar. Nosotros mismos les hacemos una cabeza de plástico. Estas bombas le permiten trabajar desde el suelo, levantando solo mangueras hasta el suelo. En Chita, la unidad Potok-9 se usó para llenar el piso 14, mientras que la unidad estaba en la parte inferior.

La idea principal: las proporciones de todos los componentes se seleccionan de antemano, al mezclar la solución. Durante la operación, el suministro de componentes a través de la línea de resina y a través de la línea de solución no se modifica. La densidad está regulada por el suministro de aire. De la instrumentación, solo el manómetro de la línea de aire le mostrará la densidad de la espuma.

Ahora pasemos a mezclar y espumar, esos procesos que omití al principio del artículo.

Entonces la calidad de la mezcla.

Me repetiré. Uno de los componentes necesarios para la producción de catalizador de espuma de urea (UFC). Cuanto mejor distribuyamos las moléculas de catalizador sobre el volumen de resina, menos las necesitaremos y mejor resultará el material. La reacción química procederá a la misma velocidad, las cadenas de polímero tendrán aproximadamente la misma longitud y durante la polimerización no habrá tensiones internas que conduzcan a una contracción adicional. ¿Cuánto ácido se necesita? El agente espumante mantiene las burbujas de espuma durante unos 15-20 minutos, después de lo cual comienzan a estallar, lo que significa que la polimerización debe tener lugar en 10-15 minutos.

En las instalaciones GZHU, "Foam-2000", "Estándar", primero se forma un flujo de espuma, luego se inyecta resina y se agita mecánicamente con aire comprimido.

En las unidades Potok, la solución se mezcla primero con la resina utilizando aire comprimido, sin que se formen burbujas, y solo entonces se espuma esta mezcla. ¿Qué es más fácil?

Imagine que necesita distribuir un líquido viscoso uniformemente sobre las paredes más delgadas de burbujas pegajosas (la pared de una burbuja es simultáneamente la pared de tres o cuatro adyacentes) mediante agitación mecánica sin destruir la espuma. No es una tarea fácil. Probablemente impracticable en principio.

Por otro lado, mezcla los dos líquidos.

Compárate.

Pero esta es una comparación especulativa. Si estoy en lo cierto, debería haber una confirmación digital. Entonces, ¿cuánto ácido usan las diferentes plantas? Al comparar, indicaré dos proporciones: el porcentaje de ácido en la solución (teniendo en cuenta la diferente dureza del agua) y la proporción de la solución suministrada a la resina (teniendo en cuenta la viscosidad de la resina). Aquellos. con el mismo porcentaje de ácido en la solución, si se suministra más solución en relación con la resina, entonces, en consecuencia, se necesitará más ácido por unidad de masa de resina.

GZhU, "Foam-2000" - 1-2% de ácido en solución, relación 1,5-2,5 / 1 solución / resina.

"Estándar": ácido al 5% en solución, relación 1,5-2,5 / 1 solución / resina.

"Corriente" - 0,5-1% de ácido en solución, relación 1-1,5 / 1 solución / resina.

Creo que los comentarios adicionales son superfluos.

Hablemos mejor de hacer espuma.

Ya os he contado cómo se obtiene la espuma en las instalaciones de GZhU. Pero si no hubo espuma secundaria, entonces no se pudo obtener penoizol. ¿Qué es la formación de espuma secundaria? Cuando se agrega resina a la corriente de espuma (ya sea en chorro o aerosol) y se agita mecánicamente con aire comprimido, algunas de las burbujas estallan. En este caso, la solución contenida en la pared de la burbuja se mezcla con una solución acuosa de polímero (resina) y crea una nueva burbuja. Esto se hace por fricción contra las paredes de la manguera. Por ejemplo, piense en hacer espuma en una taza de afeitar con un cepillo. El aire comprimido actúa como un cepillo y la pared de una manguera actúa como una taza. Cuantas más burbujas revienten y se vuelvan a formar, mejor será la mezcla de la solución con la resina, es decir, cuanto más larga sea la manguera de suministro, mejor. Pero aquí hay limitaciones. La limitación es la capacidad del compresor. A cierta longitud de la manguera, el aire pierde energía, superando la fricción contra las paredes de la manguera y deja de mezclar la espuma con la resina, pero simplemente mueve la espuma a lo largo de la manguera hasta la salida. En este caso, continúa la destrucción de burbujas en la interfaz manguera / espuma, es decir, simplemente perdemos algo de espuma. En este caso, el líquido formado en las paredes de la manguera no forma nuevas burbujas y no se mueve a la velocidad del flujo de espuma, sino que fluye lentamente hacia abajo en un goteo si hay una pendiente natural, polimeriza y obstruye la manguera. . La receta parece sencilla. Solo necesitas instalar un compresor más potente. Pero este no es el caso. Con un exceso de aire, aparecen bolsas de aire en la espuma, lo que degrada la calidad de la espuma. Idealmente, solo necesitamos la cantidad de aire que queramos para obtener espuma.

Las unidades "Foam-2000" y "Standard" funcionan según el principio de formación de espuma secundaria.

La calidad de la espuma depende del tamaño y uniformidad de las burbujas. Cuanto más tiempo y con más energía mezclemos la espuma, más pequeñas y suaves serán las burbujas. Pero en cualquier caso, por mucho que mezcle la espuma con un cepillo, no puede obtener una espuma que se compararía con la espuma que contienen las latas de afeitar. Para ello es necesario cambiar el método de formación de espuma.

En la configuración de Stream, hemos cambiado la forma. Primero mezclamos dos fluidos con aire a presión sin hacer espuma, y parte del aire se disuelve en el fluido. Al moverse a lo largo de la manguera, la presión disminuye y el líquido hierve con la formación de pequeñas burbujas en todo el volumen al mismo tiempo. El resto del aire agrega espuma adicional al líquido por espumación secundaria. Además, el aire tiene más energía cinética que en otras instalaciones, porque suministrado con gran presión. Por lo tanto, necesitamos un compresor con un menor consumo de aire y tenemos la oportunidad de incorporarlo a la unidad (“Stream-7).

Documentos

Primero debe registrar una forma de actividad. Puede trabajar en forma de individuo (empresario individual) o entidad legal (LLC). Todo depende de los planes del emprendedor, la escala de producción. Cada formulario tiene sus propias capacidades y limitaciones, sin embargo, trabajar en forma de LLC le permitirá cooperar incluso con grandes empresas de construcción y cadenas mayoristas y minoristas.

Al registrarse, se indican los códigos OKVED-2.

23.99.6 "Producción de materiales y productos minerales de aislamiento térmico y acústico".

22.23 "Fabricación de productos plásticos utilizados en la construcción".

22.29 "Fabricación de otros productos plásticos".

32.9 "Fabricación de productos no incluidos en otras categorías".

No se requiere certificación para lanzar un proyecto empresarial. El polímero se produce de acuerdo con TU 2254-001-33000727-99 “Aislamiento de espuma termoaislante. Condiciones técnicas ".

Beneficios de usar penoizol

Una característica del penoizol, que es una espuma líquida, es la capacidad de bombearse a cualquier cavidad.Después de eso, el líquido se polimeriza, se seca, toma la forma deseada y comienza a realizar ciertas funciones.

El excelente rendimiento no es la única ventaja de este material. Su composición asegura la estabilidad biológica, lo que significa que se garantiza que estará libre de moho, hongos, insectos y ratones durante toda su vida útil. En comparación con la espuma y la lana de vidrio, retiene mejor el calor en aproximadamente un 10%. No se quema, por lo que es ideal desde el punto de vista de la seguridad contra incendios. También es permeable al vapor, lo que significa que permite dejar el exceso de humedad en el exterior.

Equipo para penoizol

Para la producción industrial de aislamiento, debe comprar el siguiente equipo:

- compresor y fuente de alimentación;

- una planta de gas líquido para gas licuado, que incluye un sistema de bombeo para suministrar espuma y solución;

- formas plegables para verter;

- recipientes para hacer una mezcla;

- mesa grande para material de embalaje.

En esta configuración, es posible producir penoizol líquido y en hojas.

A la venta hay maquinaria de producción rusa, ucraniana y extranjera. Los modelos difieren entre sí en precio, características técnicas, incluido el grado de automatización del proceso. Hay instalaciones móviles y estacionarias.

Equipos y componentes para la producción de penoizol., Unidades UPG, resina VPS-G, agente espumante ABSK, ácido ortofosfórico.

Precio negociado Comprar

El equipo puede hacerlo usted mismo: los dibujos y diagramas necesarios están a la venta.

Al elegir una técnica, es mejor buscar un vendedor que capacite al personal del cliente en la instalación. El equipo debe estar garantizado.

Composición y aplicación

El componente principal del penoizol es un polímero - resina de urea.

Para la fabricación de penoizol use:

- resina de urea polimérica;

- endurecedor

- agente espumante;

- agua especialmente preparada para el proceso.

El penoizol terminado es muy similar al soufflé. Al entrar en contacto con el aire, se solidifica, llenando los huecos en las estructuras del edificio, lo que crea el efecto de aislamiento térmico y acústico de la habitación.

La producción de penoizol se puede iniciar en el equipo prefabricado existente o ensamblar a mano de acuerdo con los dibujos. La facilidad de uso le permite trabajar con penoizol durante todo el año, sin depender de las condiciones climáticas. Los techos, techos, paredes, cimientos y tabiques pueden aislarse con este material.

El proceso de fabricación en sí no es muy complicado, por lo que puedes preparar el material aislante en casa. Con una experiencia modesta en la construcción, los conocimientos necesarios y una instalación de alta calidad, hacer penoizol con sus propias manos es una tarea real.

El equipo para la producción de penoizol consta de:

- una bomba para suministrar una solución;

- bomba de espuma;

- generador de espuma;

- compresor;

- fuente de alimentación.

La producción de penoizol para la venta a terceros o compradores puede realizarse en interiores, pero una opción eficaz (ahorrar en servicios de transporte) sería producirlo específicamente en el sitio de construcción utilizando un generador de espuma.

Los equipos para la producción de penoizol en el mercado moderno están representados por diferentes fabricantes. Una amplia selección de equipos rusos y ucranianos (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) se presenta a la atención de un empresario que ha decidido comenzar a producir penoizol.

Unidad de aislamiento de espuma Foam 2000 DMU Inmediatamente es necesario decidir para qué se compra la unidad. Si planea aislar su casa y varios objetos para sus familiares y amigos, entonces no es necesario comprar equipos costosos, pero trate de mantenerse dentro de un presupuesto pequeño.

Alternativamente, puede hacer usted mismo una instalación de gas-líquido o neumohidráulica.

Quizás le interese un artículo sobre cómo aislar paredes con penoizol.Lea el artículo sobre aislamiento doméstico con penoizol aquí.

Materias primas

El producto se produce espumando una resina polimérica de acuerdo con una receta desarrollada. Dependiendo de la fórmula, se pueden agregar aditivos a la composición, pero los componentes principales son los mismos.

- Resina sintética de urea-formaldehído.

- Agente espumante. Requerido para la formación de espuma estable.

- Catalizador (endurecedor). Acelera el proceso de endurecimiento.

- Agua con una temperatura no inferior a + 20 ° С.

Encontrar y comprar las materias primas necesarias no será un problema.

Existen estándares generalmente aceptados con respecto a la receta, pero un empresario puede crear su propia fórmula de aislamiento. Es mejor ponerse en contacto con un experto en construcción, aunque puede encontrar información usted mismo: hay suficientes recursos en línea, foros sobre este tema en Runet.

Componentes iniciales para la producción de penoizol

Por su composición y estructura, Penoizol pertenece a la clase de espumas de urea con un coeficiente de conductividad térmica de 0.035 - 0.047 W / mK y una densidad de 8 - 28 kg / m3. La composición de los componentes utilizados para su producción es bastante simple:

- resina de polímero de urea;

Este es el componente principal. No es infrecuente y se utiliza con bastante frecuencia en la producción de tableros de partículas y tableros de fibra. La resina tiene el aspecto de una suspensión de color marrón claro y consta de un 55% de materia seca, un 0,25% de formaldehído y agua. Se refiere a materiales no combustibles.

- agente espumante;

Hay bastantes variedades (Morpen, ABSK, Penostorom, etc.), por lo que se puede usar casi cualquiera. Por su composición, es una sustancia marrón viscosa y poco combustible con un contenido de ácido sulfúrico de aproximadamente el 2%.

- ácido ortofosfórico;

Este componente, en esencia, realiza las funciones de un endurecedor. Es un material combustible y tiene una densidad del 50 al 90%.

- agua.

El agua se usa con agua corriente del grifo.

Taller de producción de Penoizol

Para organizar un negocio, necesitará una habitación con un área de 70 a 90 metros cuadrados. m, dividido en un taller de producción, un almacén, una sala de personal, una oficina administrativa y un baño. Debe estar ubicado lejos de áreas residenciales. Es necesario realizar comunicaciones en el territorio de la mini fábrica.

El taller está equipado con un suministro de corriente de 220 V y un buen sistema de ventilación. Esto último es necesario, porque al secar las láminas de aislamiento, se liberan sustancias nocivas para la salud (el fenol-formaldehído está presente en la composición de la resina sintética).

El almacén almacenará materias primas y productos terminados. Vale la pena colocar rejillas metálicas en la habitación.

El local debe estar equipado con una entrada para automóviles para las operaciones de descarga y carga.

¿Cómo equipar un taller?

La mini producción de penoizol como negocio requerirá la compra de equipo técnico. La línea estándar para la producción de material laminado incluye el siguiente conjunto de equipos:

- compresor,

- instalación gas-líquido,

- formas plegables,

- contenedores para componentes,

- mesa de embalaje.

No se requiere la compra de una cámara de secado, ya que la mezcla solidifica en condiciones normales.

Para fabricar penoizol directamente en el sitio de construcción, necesitará casi el mismo conjunto de máquinas, con la excepción de tablas para empaques y formularios. Una planta móvil de gas-líquido y tanques compactos de mezcla de materias primas realizan todos los pasos tecnológicos necesarios. En términos de costos, el equipo técnico del negocio externo requerirá menos financiamiento.

El precio de los equipos para la producción de penoizol es bajo. Puede equipar completamente el taller por 100,000 rublos. Incluso los equipos potentes no costarán más de 300,000 rublos. Es posible organizar actividades para la producción de un aislante térmico en sitios de construcción sin gastar ni siquiera 70,000 rublos.

Personal

Para dar servicio a la producción, debe contratar a 3 personas, una de las cuales será la mayor en la tienda. Este último se encarga de coordinar al resto de trabajadores, monitorizar su actividad y formación. Es el trabajador senior el que debe ser enviado a una pasantía al vendedor de equipos.

Se requiere un gerente de ventas para organizar las ventas. Se reunirá y negociará suministros con representantes de empresas constructoras y mayoristas y minoristas.

Se necesita un conductor para entregar las materias primas a la planta y los productos terminados a los clientes.

El contador se ocupará del papeleo y la preparación de documentos para las autoridades fiscales. Es mejor contratarlo para la subcontratación (contactando con una empresa de contabilidad).

Ventajas y desventajas

Exteriormente, el penoizol es similar a las galletas de malvavisco. Agradable al tacto, el material blanco poroso ligero conserva su elasticidad y resistencia durante varias décadas. Los expertos en construcción señalan las siguientes ventajas del material:

- Bajo coeficiente de conductividad térmica. Este indicador convierte a Penoizol en uno de los mejores calentadores del mercado.

- Alta adherencia a la mayoría de los materiales de construcción y excelente penetración de la espuma. Estos factores facilitan la aplicación de aislamiento tanto en áreas extensas como en varios lugares de difícil acceso, incluidas cavidades ocultas en paredes y techos. El material se adapta bien a superficies horizontales, verticales e inclinadas.

- La vida útil estimada es de 55 a 75 años. El resultado se obtuvo mediante cálculos y pruebas a gran escala, pero el análisis de muestras de control que sirvieron durante 10-20 años lo confirma.

- Alta permeabilidad al vapor. Esta propiedad permite que el aislamiento "respire", eliminando el exceso de humedad de su volumen. Esto evita la acumulación de humedad, un caldo de cultivo para el moho y los microorganismos patógenos. Al mismo tiempo, se mantiene un microclima confortable en el local.

- Falta de atractivo para las plagas: insectos y roedores. Penoizol se convierte en una barrera natural para su propagación.

- Resistente al fuego abierto y a altas temperaturas. Cuando se calienta, el penoizol no emite sustancias tóxicas, a diferencia de otros materiales de espuma.

- Resistente a solventes y otros químicos activos.

Hay una serie de desventajas inherentes al aislamiento.

- Con el tiempo propenso a la contracción volumétrica;

- Puede desprender un olor desagradable cuando se aplica y se seca. Esto indica la baja calidad de los solventes y aglutinantes utilizados, pero no afecta la calidad final del aislamiento. Solo mientras dure el trabajo de aislamiento térmico, la vivienda deberá dejarse.

Es mejor prestar atención al olor antes de comprar una composición para rociar.

¿A quién debemos vender el producto terminado?

3 grupos principales de consumidores de espuma de urea:

- empresas constructoras, empresas de reparación y construcción;

- tiendas minoristas y cadenas mayoristas y minoristas que venden productos de construcción, mercados de construcción;

- personas privadas.

En la etapa inicial, es importante utilizar todos los canales de distribución posibles; es necesario atraer la atención de los compradores potenciales hacia el nuevo producto. Sin embargo, la opción más conveniente es obtener un contrato para grandes suministros de aislamiento. Por lo tanto, se debe prestar mucha atención a las negociaciones con empresas constructoras.

El negocio de Penoizol es estacional. La construcción se lleva a cabo activamente en la temporada cálida. Por supuesto, los grandes proyectos de construcción se llevan a cabo en invierno, pero en general, el volumen de trabajo de construcción en el frío desciende notablemente.

Etapas de la tecnología para la producción de láminas de penoizol.

- Elaboración de formularios.

- Verter penoizol líquido.

- Exposición durante 2-3 horas.

- Desmontando las formas y sujetando los "cubos" del material durante 3 horas.

- Corte primario en láminas.

- El secado.

- Acabado, embalaje, almacenamiento, envío.

Parecería que todo es simple y claro. Sin embargo, la producción de láminas de espuma es una tecnología más compleja que el vertido in situ, que requiere una cuidadosa adherencia al consumo de componentes, la temperatura y el régimen de secado.

Tasa de consumo aproximada de componentes de penoizol para llenar un formulario, volumen 1m3

- Resina de urea-formaldehído - 22 kg.

- Agente espumante - 0,2 kg.

- Catalizador de curado (ácido fosfórico) - 0,3 kg.

- Agua del grifo o agua industrial, empíricamente.

Lo primero que necesita para comenzar a producir penoizol en hojas es una habitación adecuada. Si se planean volúmenes de producción industrial, se requerirá una sala con un área de 250-500 m2, que debe albergar las siguientes áreas de producción:

- Almacén de materia prima.

- Área de llenado de formularios.

- Sección de secado.

- Sitio para corte y empaque preliminar y acabado.

- Almacén de productos terminados.

Características del proceso de producción.

Para implementar el proceso tecnológico (vertido, desmontaje de formas, corte, apilado en racks, corte a medida, empaquetado, etc.) se requerirá personal en la cantidad de tres personas.

Además, el área de producción debe ser "cálida". Se imponen requisitos especiales para el régimen de temperatura en la sección de secado. Entonces, en el sitio de vertido, se debe mantener una temperatura de al menos 15 grados Celsius, y en el sitio de secado al menos 20-28 grados Celsius.

Dado que el proceso de secado dura tres días, la temperatura en el compartimiento de secado debe aumentar gradualmente, comenzando desde 20 grados el primer día y llegando a 28 grados el último día. Las áreas de vertido y secado deben tener un suministro y una ventilación de extracción efectivos.

Al secar en rejillas, las placas de penoizol confeccionadas no deben tener zonas "cerradas". Es decir, se proporciona acceso de aire desde todos los lados de las placas. Es necesario un secado de alta calidad para que no aparezca una contracción posterior y el olor a formaldehído desaparezca por completo. Su duración depende de la temperatura del aire en la habitación, la humedad relativa, el grado de intercambio de aire y la cantidad de agua utilizada para la producción de penoizol.

Los moldes para verter losas son cuatro paredes de acero galvanizado conectadas entre sí mediante cierres rápidos. La parte inferior del molde es una paleta sobre la que se coloca una hoja de acero galvanizado, después de lo cual se instalan las paredes. En el interior, el moho no se mancha con nada.

Penoizol tiene un inconveniente: en el proceso de secado intensivo, la contracción es posible, por lo tanto, inicialmente el "cubo" del material terminado se corta en láminas de tamaños más grandes de lo requerido. Y después del secado final, cada hoja se pasa por un cortador especial, ajustado "a medida", que elimina "tolerancias" (exceso) con una precisión de un milímetro.

Así, del bloque inicial se obtienen unas 7 láminas de 1200x600x100 milímetros - 0,5 m3 de aislamiento acabado, que se envasan en film térmico en paquetes de 7 piezas.

Los desechos y otros residuos generados durante el corte y la fabricación de láminas de espuma se trituran en migajas, se empaquetan en bolsas y se utilizan como relleno de aislamiento térmico. Es decir, es posible caracterizar la producción de penoizol en hojas. Qué completamente inútil.

Cabe señalar que si se puede usar penoizol líquido, incluso en la reparación y reconstrucción de edificios y estructuras, entonces el material en láminas se usa principalmente en la construcción de nuevos edificios.