Tässä artikkelissa kuvataan pellettien käsite, niiden lajikkeet, näiden tuotteiden laajuus ja tietenkin niiden vaiheittainen tuotantoprosessi.

Pelletti - Tämä on kiinteä polttoainemateriaali, jota käytetään lämmöntuotannossa, asuin- ja teollisuustilojen lämmityksessä, ja joka on viime aikoina saamassa suosiota omakotitalojen asukkaiden keskuudessa. Raaka-aineita sen tuotantoon ovat: puunjalostusteollisuuden jätteet (sahanpuru, hakkeet, oksat, puiden kuori, laatat).

Käytetään myös maatalousjätettä (auringonkukan, maissin ja tattarin kuorta). Turve ja olki ovat myös raaka-aineita. Se on puristettu lieriömäinen rake (pituus 10-30 mm, leveys 6-10 mm).

Ne puristetaan paineessa ja korkeassa lämpötilassa (250-300 ° C). Puu- ja muut raaka-aineet liimataan yhteen paineen ja lämpötilan alaisuudessa käyttämällä itse raaka-aineessa olevaa lingiiniainetta.

Pellettien käyttöä ei kuitenkaan rajoiteta pelkästään kattiloiden palavana polttoaineena.

Ne koskevat myös:

- Eläintuotannossa (pellettejä käytetään eläinten huoneiden lattian ripottamiseen, ne toimivat vuodevaatteina, imevät kosteutta hyvin, lämmittävät ja pitävät lämpöä).

- Kun puhdistat polttoaineita, voiteluaineita ja teknisiä nesteitä autokorjaamoissa, huoltoasemilla.

- Mulch (suojaava) maaperä kasvipuutarhaasi tai puutarhaa varten.

- Polttoaineena grillattavaksi hiilen sijaan.

- Kissanhiekka.

- Absorbenttina kaasun puhdistamiseen rikistä.

Päätyypit

Puupelletit

Ne valmistetaan sylinterimäisten rakeiden muodossa puujätteestä (sahanpuru, lastut, kuori, laatat, heikkolaatuinen puu). Ne on jaettu kotitalouteen ja teollisuuteen. Kotitalouksien pelletit valmistetaan tuoreesta sahanpurusta ja hakkeesta. Muita epäpuhtauksia on teollisuusrakeissa. Ne ovat vaaleita, ruskehtavia tai harmaita.

Vaaleampi väri osoittaa pellettien korkeaa laatua (vaalea väri on merkki poikkeuksellisen hyvän puun käytöstä ilman kuorta ja puhdasta sahanpurua). Ne ovat suosituimpia omakotitalojen lämmityksessä, koska tämän tyyppisillä pelleteillä on alhaisin tuhkapitoisuus, koska ne eivät sisällä pölyä ja puunkuorta (enintään 0,5%) ja hyvä lämmönsiirto.

Vihannespelletit

Niitä tuotetaan myös rakeisessa muodossa maatalousjätteistä (olki, auringonkukan kuoret, maissi- ja tattarijätteet). Lopputuote on yleensä väriltään tumma. Lämmönsiirron kannalta nämä rakeet eivät ole millään tavalla huonompia, jos puhumme auringonkukan kuorista, maissista ja tattarista peräisin olevista pelleteistä, koska olkipelletit ovat tässä indikaattorissa huonompia kuin puupelletit.

Samalla olkipelleteillä on etunsa: suuri määrä raaka-aineita ja alhaiset kustannukset. Vihannespelleteillä on korkeampi tuhkapitoisuus (jopa 3%) kuin puupelleteillä, joten kattila on puhdistettava useammin.Tämä tyyppi on tarkoitettu teolliseen käyttöön, koska palamisen aikana vapautuu enemmän tuhkaa.

Turpepelletit

Ne on valmistettu turpeen rakeina, väri on tumma. Ne ovat myös suosittuja teollisuusyritysten keskuudessa, koska niillä on hyvät kalori-, taloudelliset ja ympäristöominaisuudet. Niistä ei tullut laajalle levinnyttä yksityisasiakkaiden keskuudessa lisääntyneen tuhkapitoisuuden vuoksi, koska kattila on puhdistettava hyvin usein turpepellettien käytön jälkeen.

Pellettien edut puuhun nähden

Edellisessä osassa hahmoteltiin joitain pellettien etuja. Ehdotamme nyt tuoda esiin kaikki niiden edut verrattuna edulliseen kiinteään polttoaineeseen - polttopuuhun:

- suuren tiheyden ja alhaisen kosteuspitoisuuden vuoksi pellettien ominaispoltolämpö saavuttaa 5 kW / kg, kun taas kuivattu puu tuottaa enintään 4,5 kW;

- samoista syistä pellettikattiloiden hyötysuhde on 80–85% verrattuna perinteisiin puulämmitteisiin kattiloihin;

- rakeiden hieno rakenne ja lujuus mahdollistavat polttoaineen syöttöprosessin ja palamisen hallinnan automatisoinnin;

- koska valmistajat eivät käytä kemiallisia lisäaineita rakeiden valmistuksessa, polttoaine ei ole ympäristöystävällisempiä kuin puu.

- alhainen tuhkapitoisuus (puutuotteille - 0,5-1%, maatalouspelleteille - jopa 4%) mahdollistaa lämmönkehittimien puhdistusvälin pidentämisen jopa 7 päivään.

Tärkeä asia. Puu kuivuu 15%: n kosteuteen kahden vuoden kuluessa, joten talonomistajat harvoin kuivuvat ja lämmittävät juuri leikatulla puulla. Todellinen lämmönsiirto on tässä tapauksessa 2-2,5 kW / kg, säädettynä kattilan hyötysuhteelle. Kuinka paljon tuhkaa ja nokea syntyy tässä prosessissa, voidaan helposti selvittää yksikön päivittäisellä puhdistuksella.

Pelleteillä on myös haittoja. Polttoaine maksaa 2,5–3 kertaa kalliimpaa kuin juuri leikatut polttopuut, ja automaattisten lämmönkehittimien hinta on sama kuin perinteisissä TT-kattiloissa. Leijonanosa kustannuksista laskee pellettipolttimelle ja elektroniselle ohjausyksikölle.

Sinun on ostettava pellettejä suljetuissa pusseissa tai järjestettävä kuiva varastotila kotona, esimerkiksi suljettu astia. Toisin kuin puu, kosteuden kyllästämät rakeet vain murenevat pölyksi eivätkä sovellu jatkokäyttöön.

https://youtu.be/ado5JDtfoSw

Laatuvaatimukset

Tärkeimmät vaatimukset polttoainepellettien laadulle ovat:

- Pelletin tulee olla tasainen ja sileä.

- Rakeiden halkeamia, vääntymistä ja irtoamista ei ole.

- Pelletin on oltava puristettu tiiviisti.

- Lopputuotteessa on oltava oikea kosteusprosentti (se ei saa ylittää 15%).

- On toivottavaa, että pelletit ovat samankokoisia (pääasiassa valmistajat tuottavat polttoainepellettejä, joiden pituus on 5-70 mm ja halkaisija 6-10 mm) polttoainepellettien tyypistä riippumatta.

- Lopputuotteessa ei ole tai on vähiten epäpuhtauksia (pölyä, hiekkaa), jotka heikentävät pellettien laatua.

- Väri. Puupolttoainepellettien tulee olla kevyitä (kevyempiä - korkealaatuisempia), koska mitä vähemmän tummia tai ruskeita sulkeumia pelletissä, sitä vähemmän kuorta ja epäpuhtauksia se sisältää. Turpeessa ja kasvirakeissa se on tummanharmaa tai musta.

- Pelleteissä ei saa olla hometta tai hometta.

- Ei pitäisi olla kemikaaleja.

Valmistuksen raaka-aineita koskevat vaatimukset

Näitä kriteereitä on vähän, mutta niitä on noudatettava kokonaisuudessaan:

- Raaka-aineissa ei saa olla epäpuhtauksia (kivet, pöly, hiekka, metallijätteet, lehdet).

- Sen tulisi sisältää mahdollisimman paljon luonnollisia liimoja (lingiini, hartsit ja muut liimat), mikä nopeuttaa valmistusprosessia ja lopputuotteen laatua.

- Raaka-aineiden ei pitäisi olla kovin märkiä, vaikka tämä korjautuu kuivumisen aikana, mutta silti hidastaa tuotantoprosessia.

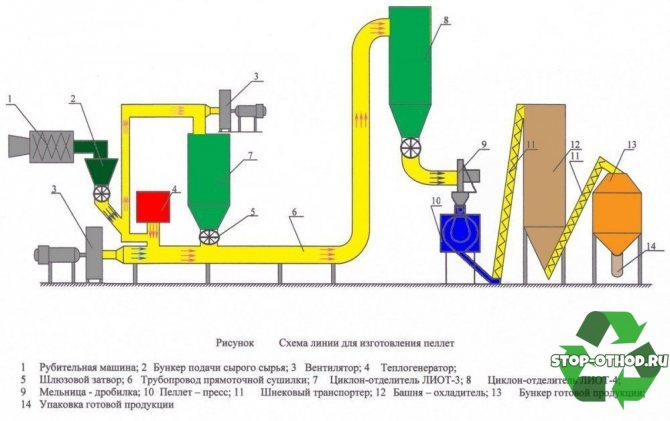

Laitteet tuotantoon

Perusvarusteet polttoainepellettien tuotantoon ovat:

- vaa'at isoille pakkauksille (500, 1000 kg);

- pakkauskone;

- valmiiden pellettien bunkkeri;

- hihna tai kaavin kuljetin;

- savunpoistin;

- tuuletin keskeyttämisen poistamiseksi;

- jäähdytin;

- pellettipuristin;

- kuivausrumpu;

- mekanismi käsiteltyjen raaka-aineiden lataamiseksi kuivaajaan;

- kattila (kaasu tai sahanpuru);

- mikseri;

- vasaramylly;

- murskain (rumpu tai levy);

- säiliö raaka-aineille kuljettimella;

- syklonit;

- ilman hihat;

- ruuvikuljettimet;

- ilmakuljettimet;

Tuotantoteknologia

Polttopellettien tuotannon tärkeimmät teknologiset vaiheet ovat:

Raaka-aineiden karkea murskaus

Tässä vaiheessa suuret raaka-aineet murskataan vaadittuun kokoon (pituus enintään 25 mm, halkaisija enintään 2-4 mm). Tämä on välttämätöntä pellettipuristimen työn yksinkertaistamiseksi, koska mitä pienempi materiaali, sitä paremmin ja nopeammin pelletit muodostuvat.

Tämä prosessi suoritetaan murskaimella. Murskaus voidaan suorittaa useita kertoja, jos ensimmäistä kertaa ei ollut mahdollista saavuttaa vaadittua materiaalin jaetta. Edelleen kaavinkuljettimella murskattu raaka-aine pääsee sekoittimeen ja sitten kuivausrummuun.

Jalostettujen raaka-aineiden kuivaus

Tämä vaihe on yksi tärkeimmistä ja tapahtuu kuivausrummussa. Kuumaa ilmaa syötetään siihen kattilasta holkkien kautta, mikä kuivaa käsiteltyjen lastujen kosteuden. Kuivattujen lastujen kosteuspitoisuuden tulisi olla vähintään 8%, koska hyvin kuivat raaka-aineet tarttuvat huonommin rakeistimessa, mutta enintään 12%, koska valmiit pelletit palavat huonommin kattilassa.

Kuivumisen aikana poistoilma siepataan poistoilmapuhaltimen alipaineen vaikutuksesta yhdessä pienien jakeiden kanssa, jotka kerrostuvat sykloniin edelleen hienomurskaamiseksi, ja poistoilma poistetaan ilmakehään. Tällöin osa pienimmistä ilmakuljettimien läpi tulevista jakeista tulee kattilaan.

Hieno murskaus

Tämä vaihe on välttämätön hakkeiden ja sahanpurun (jopa 4 mm, halkaisija 1,5 mm) murskaamiseksi vieläkin tehokkaammin pellettitehtaan tehokkaamman toiminnan varmistamiseksi. Hienomurskaus suoritetaan murskaimella. Raaka-aine syötetään siihen syklonista.

Murskaimessa raaka-aine murskataan jauhotilaan ja sitten nämä jauhot ilmakuljettimien kautta pääsevät sykloneihin (1. sykloni puujauhojen ensisijaiseen erottamiseen ilmasta, 2. sykloni toissijaiseen, lopulliseen erottamiseen) . Lisäksi ilman erotuksen jälkeen puujauho syötetään suoraruuvikuljettimeen. Sitten suoraan kallistetusta ruuvikuljettimesta pellettipuristimen bunkkeriin, johon sekoitin on asennettu.

Kosteuden korjaus

Tämä prosessi tapahtuu erityisessä laitteessa - sekoittimessa. Kosteuspitoisuuden korjaaminen on erittäin tärkeää, koska jos raaka-aine on hyvin kuivaa (kosteus alle 8%), raaka-aineen liimaaminen pellettipuristimessa on huonolaatuista. Säätöön tarvitaan sekoitin. Tarvittaessa se syöttää höyryä tai vettä kanaviensa kautta ja ulos tulee oikean kosteuspitoinen puupöly.

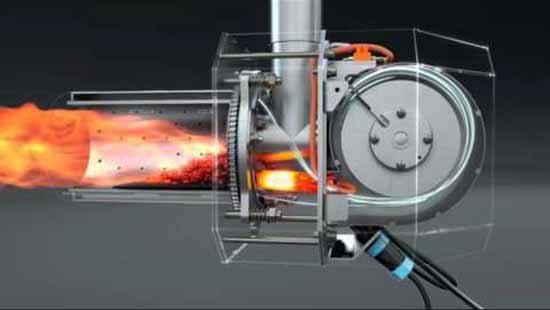

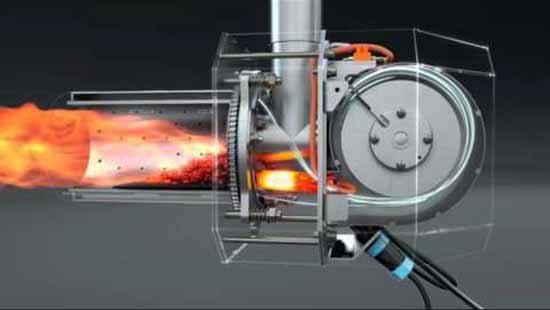

Rakeistus ja puristaminen

Tämä prosessi tapahtuu erityisessä pellettipuristimessa. Kun raaka-aineiden kosteuspitoisuus on säädetty sekoittimessa, ne menevät granulaattoriin. Siinä raaka-aine puristetaan korkeassa puristuspaineessa ja korkeassa lämpötilassa (250-300 ° C) erityisen matriisin läpi, jonka läpi puupöly liimataan lieriömäisiin rakeisiin.

Silputun puun sisältämät hartsit ja lingiini ovat luonnollisia sideaineita. Tämä liima korkeassa paineessa ja lämpötilassa liimaa tehokkaasti raaka-ainehiukkaset rakeiksi. Granulaattoriin on asennettu kiinteä veitsi, joka leikkaa matriisista puristetun valmiin materiaalin tarvittavan kokoisiksi rakeiksi (pituus 10 ... 30 mm, leveys 6 ... 10 mm). Sitten rakeet syötetään jäähdyttimeen.

Pellettien jäähdytys

Valmiit pelletit, jotka ovat juuri tulleet pellettitehtaalta, ovat erittäin kuumia, joten ne on jäähdytettävä. Tämä toimenpide suoritetaan jäähdyttimellä. Jäähdytyspylvääseen saapuvat pelletit puhalletaan tuulettimella ilmaan, joka "imee" kuumaa ilmaa pelleteistä ja sieppaa rakeistamattomat puujauhot.

Kuuma ilma poistetaan ilmakehään ja jauhot poistetaan sykloniin. Polttoainepellettien fysikaaliset ja kemialliset ominaisuudet muuttuvat jäähdytyksen aikana, minkä vuoksi ne saavuttavat oikean kosteuspitoisuuden, kovuuden ja lämpötilan (70-90 ° C). Seuraavaksi rakeet lähetetään pakkaamista varten.

Valmiiden tuotteiden pakkaus

Polttopellettien tuotannon viimeinen vaihe. Valmiit rakeet syötetään jäähdytyspylväästä hihnan tai kaavinkuljettimen kautta lopputuotteiden astiaan. Säiliö on varustettu vaa'oilla, jotta tiedetään tarkalleen pelleteillä pakatun pussin paino. Tässä rakeistetut pelletit pakataan pusseihin (10 kg, 25 kg, 50 kg). Myös pelletit pakataan suuriin pusseihin (250 kg, 500 kg, 1000 kg).

Tämä on itse asiassa koko tuotantoprosessi.

Polttoaineen pellettien lopullinen jäte on tuhkaa. Sen hävittäminen käsittää kattilan tuhkakotelon puhdistamisen. Tuhkaa voidaan käyttää maaperän lannoittamiseen kasvipuutarhassasi, puutarhassasi, kukkapenkissä, koska se on erinomainen lannoite.

Siksi on pääteltävä, että sekä polttoainepellettien tuotanto että käyttö ovat ympäristöystävällisiä ja jätteettömiä (jätettä voidaan käyttää hyödyllisiin tarkoituksiin).

Kuinka tehdä granulaattori polttoainepellettien tuotantoon omin käsin

Pellettien valmistamiseksi sinun on koottava erityinen kone. Ulkonäkö ja teknisesti se muistuttaa jonkin verran voimakasta lihamyllyä. Toisin sanoen sahanpuru kaadetaan suppiloon, sitten voimakas pora puristaa ne korkeassa paineessa ja ulosmenosta saadaan rakeita. Sen jälkeen ne kuivataan ja pakataan pusseihin tai muihin astioihin. Pellettien valmistuksessa ei käytetä muita materiaaleja ja ainesosia, tarvitaan vain painetta ja kosteutta, tarvittavat sideaineet ovat jo puussa. Materiaalit ja työkalut rakeistimen kokoamiseen:

- tehokas moottori; - vähennysventtiili (käytetään ketjunsiirtoa); - matriisi; - mato pyörät; - kaksi sylinteriä (valmistettu putkista); - kulma kehyksen luomiseksi; - hiomakone; - hitsaus; - pora ja muut työkalut.

Pellettien tuotantotekniikoiden vertailu

Puusta

Puupellettien tuotannon vaiheet:

- Puujätteen karkea murskaus vasaramyllyssä.

- Hienonnetun puun kuivaus kuivausrumpussa.

- Hienomurskaus (puupölyn tilaan saattaminen).

- Sekoittimen kosteuden hallinta (tarvittaessa höyryn tai veden syöttö).

- Polttoainepellettien puristaminen ja rakeistaminen pellettipuristimessa.

- Valmiiden sylinterimäisten rakeiden jäähdytys jäähdyttimessä (lämpötila 70-90 ° C).

- Valmiiden tuotteiden pakkaaminen ja pakkaaminen pusseihin.

Sahanpurusta

Sahajauhopellettien tuotanto on seuraava:

- Kuivaa sahanpuru niin, että sen kosteuspitoisuus ei ylitä 12%.

- Ota seula ja siivilöi sahanpuru niin, ettei roskia (pieniä kiviä, lehtiä jne.) Pääse rakeistimeen.

- Sahanpurun jauhaminen vasaramyllyssä.

- Jos kosteus on alle 8%, murskattu sahanpuru on syötettävä sekoittimeen (nosta kosteus 8-10%: iin).

- Sahajauheiden rakeistaminen.

- Rakeiden jäähdytys ja kuivaus jäähdyttimessä.

- Pakkaamalla sahanpurupelletit paperipusseihin.

Oljesta

Olkipellettien tuotanto:

- Oljen pilkkominen (pituus enintään 4 mm).

- Uudelleenmurskaus myllymurskaimessa.

- Kuivaus kuivausrumpussa.

- Sekoittimessa olevan hienonnetun oljen kosteuden hallinta (vesi tai höyry).

- Olkijauhoja puristamalla ja rakeistamalla.

- Olkipellettien jäähdytys jäähdyttimessä.

- Olki pellettipakkaukset.

Levystä

Levypelletit valmistetaan seuraavasti:

- Laattojen käsittely hakkurissa (hakkeen pituus enintään 50 mm).

- Hakkeen murskaaminen vasaramyllyssä.

- Kuivaa laatalastuja kuivausrummussa (kosteuspitoisuus 8-12%).

- Hienomurskaus myllymyllyssä (puupölyn tilaan).

- Sekoittimen kosteuden hallinta (jos kosteus on alle 8% höyryä tai vettä syötetään).

- Puujauholevyn rakeistus pellettitehtaalla.

- Sylinterimäisten laattarakeiden jäähdytys.

- Laattapellettien pakkaaminen pusseihin.

Turpeesta

Turvepolttoainepellettien valmistustekniikka on seuraava:

- Turve on asetettava siten, että se kuivuu luonnollisesti.

- Se on puhdistettava roskista (kasvien juuret, lehdet, kivet).

- Turpeen murskaus murskaimessa.

- Kuivaa turvemassa kuivausrumpussa enintään 12% kosteuteen.

- Jauhaa uudelleen (hienomurskaus) murskaimossa.

- Syötä murskattu turpemassa pellettipuristimeen sisäänrakennetulla sekoittimella turpeen rakeistamista ja höyrykäsittelyä varten.

- Jäähdytä turvepelletit jäähdytyspylväässä.

- Pakkaa valmiit polttoainepellit pusseihin.

Mitä voidaan tehdä sahanpurusta

Ensinnäkin selvitetään, miksi puupelletit saavuttivat suosionsa niin nopeasti. Niin:

- Kaikentyyppisten kiinteiden polttoaineiden joukossa ne ovat käytännöllisimpiä ja kätevimpiä varastoida, siirtää ja ladata kattilalaitokseen.

- Pellettikattilat eivät vaadi toimenpiteitä useammin kuin kerran viikossa ja ovat täysin automatisoituja. Palamisen kesto määräytyy vain suppilon tilavuuden mukaan, johon polttoainepelletit kaadetaan.

- Sahajauho on hyvin yleistä jätteinä erilaisista puunjalostamoista ja kokonaisista yrityksistä, ja pelleteiksi puristamisen jälkeen niillä on erinomainen lämpöarvo ja matala tuhkapitoisuus.

- Pellettien valmistuksessa ei ole olemassa erilaisia kemiallisia lisäaineita, polttoaine on ehdottomasti ympäristöystävällistä.

- Puupellettejä voidaan valmistaa itsenäisesti ja tarjota itsellesi halpa energialähde.

Varastoituna puupelletit vievät vähemmän tilaa kuin puu tai hiili, ja ne voidaan pakata pusseihin ja pinota siististi.

Tärkeä! Pellettien varastointipaikat on varustettava paloturvallisuusmääräysten mukaisesti.

Sahajauho ja lastut raaka-aineena pellettien valmistuksessa ovat mukavimpia ja edullisimpia monille yksityisten tilojen omistajille. Korkealaatuisten rakeiden saamiseksi raaka-aineille asetetaan kuitenkin joitain vaatimuksia:

- Pehmeä puu, paras polttoaine tulee siitä. Jos sinulla on lehtipuuta tai paljon kuorta, sekoita ne pelletin hyvän lujuuden ja matalan tuhkapitoisuuden saavuttamiseksi.

- Suuria haketta tai roskia ei saa tarttua lastuihin; pelletit valmistetaan pienistä sahanpuruista.

- Kosteus. Sen indikaattorin tulisi olla 12%: n sisällä, muuten sylinterit voivat murentua valmistuksen aikana, ja palamisen aikana märkä biomassa vähentää kattilan tehokkuutta.

Liian märkä sahanpuru, jota on erittäin vaikea kuivata tai joka tarvitsee enemmän lämpöä kuin se voi tuottaa itsestään seuraavan palamisen aikana, on hyödyllinen toiseen tarkoitukseen. Esimerkiksi brikettien valmistus kuivattuna ulkona, kuten video osoittaa.

Toisin sanoen hakkeet ja sahanpuru on valmisteltava asianmukaisesti ennen teknologisen jakson aloittamista. Muista, että heikkolaatuiset raaka-aineet tuottavat samat käsintehdyt pelletit kuin ladat kotikattilaan.