| Nimi | Avainominaisuudet |

| Nestemäinen | Yleisin. Sitä käytetään erilaisten rakenteiden lämmöneristykseen, korjauksiin. Täyttää halkeamat ja aukot. Voidaan valmistaa paikan päällä. |

| Rakeinen (termovata) | Se valmistetaan murskaamalla polymeeri 10-15 mm: n jakeiksi. Taloudellinen asennuksen aikana. Rakeina oleva penoizoli on 2 kertaa suurempi kuin tuotannon aikana saadun arkkipolymeerin määrä. Ne täyttävät seinien väliset ontelot lattiaa asetettaessa. |

| Arkki | Eristys kaadetaan erityiseen muotoon, leikataan valmiina, kuivataan ja käsitellään edelleen. Se on asennettu talojen seinien ulkopuolelle, kiinnitettynä tapilla. Se voidaan myös asettaa lattialle (palkkien väliin). |

Penoizolin indikaattorit ja edut

Ureavaahdon suosio johtuu sen alhaisesta hinnasta ja ominaisuuksista:

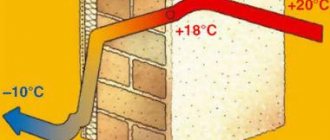

- Matala lämmönjohtavuus (0,041 W / m2 * K). Hyvän lämmöneristyksen varmistamiseksi riittää kapea vaahtomuovikerros (vähintään 10 cm).

- Korkea melunvaimennus, jopa 65%. Jopa kapea rakennusmateriaalikerros ratkaisee äänieristyksen.

- Hyvä palonkestävyys. Eristys kuuluu G-1-syttyvyysryhmään ja B-2-syttyvyysluokkaan. Polymeeri ei sula, mutta haihtuu vapauttamatta haitallisia toksiineja. Tupakoi heikosti.

- Hygroskooppisuus. Ilma voi kulkea vaahdon läpi, höyryä läpäisevä ominaisuus antaa seinien "hengittää".

- Kemiallinen neutraali erilaisille komponenteille, mukaan lukien orgaaniset liuottimet.

- Biostabiilisuus. Sieni ja home eivät kasva penoizolilla, hiiret / rotat eivät pure sitä.

Lämmöneristys nestemäisellä vaahdolla - penoizoli.

Ureavaahdon - vaahtotuhkan käyttöalue lämmittimenä on hyvin laaja:

- onttojen seinien eristys: puurunkorakennukset, sivuraiteilla eristetyt puutalot, ontelotaskut tiilissä;

Video: Runkorakennuksen seinän lämmöneristys nestemäisellä vaahdolla - penoizol.

- lattiaeristys, esimerkiksi jos talo on paaluilla, joissa on tuuletettu maanalainen

- ullakoiden eristys

Video: Lattian ja ullakon täyttäminen nestemäisellä vaahdolla - penoizol.

- ullakkokaton eristys;

- teollisuuden jäähdytyskammioiden ja säiliöiden eristys

- teollisuustilojen eristys.

haittoja

Penoizolilla on seuraavat haitat.

Ensinnäkin se imee kosteutta eikä anna sitä pois. Penoizol kestää melko hyvin kosteutta, mutta tämä ominaisuus ei salli eristeen käyttöä perustaessa.

Toiseksi materiaali antaa sedimentin välillä 0,1-5%.

Kolmanneksi penoizoli repeää helposti - sillä on alhainen vetolujuus.

Neljänneksi on mahdollista laittaa eristys vain positiiviseen lämpötilaan (vähintään + 5 ° C). Vain tässä tapauksessa saat korkealaatuista vaahtoa onteloiden täyttämiseen.

Jos levyt ja rakeiset penoizolit eivät aiheuta vaarallisia aineita, se voi nestemäisessä muodossa haihtua haitallisia toksiineja. Työntekijöillä on parempi olla suojavarusteilla.

Mikä on penoizoli

Se on huokoinen materiaali, joka muistuttaa vaahtoa. Mutta toisin kuin hän, penoizoli on joustava: puristamisen jälkeen se voi ottaa alkuperäisen muodon. Se sisältää myös pienempiä huokoisia soluja. Uutta polymeeriä kutsutaan nestemäiseksi vaahtoksi rakenteen ja ulkoisten tietojen samankaltaisuuden vuoksi, mutta sen luomisprosessi on pohjimmiltaan erilainen.

Penoitsolin koostumus sisältää kemiallisia komponentteja: fosforihappo, ureahartsi ja vaahdotusaine. Nämä yhdisteet pääsevät tietyissä suhteissa paineilmalaitteeseen, joka on tarkoitettu synteesiin. Kemiallisten reaktioiden seurauksena saadaan massa vaahdon muodossa.Tilavuuden kasvaessa se täyttää kaikki halkeamat, halkeamat, rakenteiden väliset tilat.

Laitteet penoizolin tuotantoon ja saadun materiaalin ulkonäkö

Valkoiset hyytymät ja hyytelömäinen koostumus muistuttavat paisutettua polystyreeniä, mutta eroavat hienorakenteisella rakenteella. Hallussaan:

- erinomaiset lämmöneristysominaisuudet;

- kosteuden ja tulen kestävyys;

- ympäristöystävällisyys;

- joustavuus;

- kyky sulkea tiiviisti mahdolliset reiät ja aukot.

Eristeen asennus suoritetaan ruiskuttamalla erityislaitteella. Pienellä työmäärällä penoizolia käytetään sylintereissä. Uutta polymeeriä käytetään seinien, lattioiden ja kattojen lämmöneristykseen sekä lattioiden välisten kattojen täyttämiseen.

Kun komponentit yhdistetään vaadituissa suhteissa, penoizoli ei kovettu välittömästi. Prosessi etenee vähitellen:

- 10-15 minuutin kuluttua vaahto kovettuu hieman;

- 1-4 tunnin kuluttua se kovettuu;

- 2-3 päivän kuluttua se muuttuu täysin kiinteäksi ja saa tarvittavat ominaisuudet.

Pinnalle levitettynä se muistuttaa polyuretaanivaahtoa. Ruiskutustekniikka edellyttää saumattoman lämpöeristekerroksen, joka mahdollistaa minkä tahansa geometrisen rakenteen prosessoinnin.

Tärkeä! Uutta materiaalia käytetään rakentamisessa monissa maissa, koska korkea lämmöneristys yhdistyy alhaisiin valmistuskustannuksiin. Eristeen asennus suoritetaan nopeasti, työn nopeus kasvaa 4-5 kertaa, ja käyttö kevyissä ja kevyissä rakenteissa lisää materiaalin kysyntää.

Penoizolin valmistustekniikka

- Erillisessä astiassa sekoitetaan 3 ainesosaa: vesi, vaahdotusaine ja reaktiokatalyytti. Urea-formaldehydihartsi kaadetaan toiseen astiaan. Myöhemmin se tulee seokseen paineilman vaikutuksesta.

- Komponentit sekoitetaan perusteellisesti, kunnes muodostuu seos, jonka koostumus on samanlainen kuin soufflessa. Tuloksena olevaa materiaalia kutsutaan nestemäiseksi penoizoliksi, eli se soveltuu jo käytettäväksi rakennustyömailla.

- Nestemassa kaadetaan erikokoisiin muotteihin. Kovettuminen tapahtuu huoneenlämmössä, kestää jopa 3 tuntia (muodosta, koosta ja erityisestä reseptistä riippuen), keskimäärin 30-40 minuuttia.

- Tuloksena olevat eristyslevyt leikataan erillisiksi levyiksi vaadittujen mittojen mukaisesti.

- Ureavaahto on päällystetty suojaavalla yhdisteellä, joka lisää lujuutta ja palonkestävyyttä.

- Lopputuote pakataan ja varastoidaan.

Kuvaus nestemäisestä vaahdosta - penoizol.

Ureaeristys - vaahdotettu muovi, joka koostuu 98% ilmasta ja 2% urea-formaldehydihartsista, jossa on suunnilleen sama määrä sekä avoimia että suljettuja huokosia. Sen nestemäisen vaahdon rakenne on samanlainen kuin tunnettu marenkityyppinen souffle, ja kaukaa monet ihmiset sekoittavat sen paisutettuun polystyreeniin (polystyreeni), mutta tarkemmin tarkasteltaessa arvellaan täysin erilainen materiaali kuin vaahto. Muita eristeen nimiä ovat mipora, nestemäinen vaahto - penoizoli, nestemäinen eristys, ureavaahto, bipor ja mettemplast.

Video: Nestemäisen vaahdon - penoizolin ja sen mekaanisten ominaisuuksien ulkonäkö.

Mitä tarvitset aloittaaksesi

Penoizoliliiketoiminta voidaan aloittaa ilman vakavia investointeja. Laitteet ovat halpoja, ja kuukausittaiset pääkulut käytetään raaka-aineiden hankintaan ja henkilöstön palkkaamiseen.

Taulukko 1. Penoizol-liiketoiminnan alkukustannukset.

| Kulutustarvikkeet | hinta, hiero. |

| ilmoittautua | 20 tuhatta |

| Toimitila vuokrattavana, 90 neliömetriä m | 25 tuhatta |

| Laitteet | 200 tuhatta |

| Raaka-aineet (kuukauden ajan täydellä kuormalla) | 230 tuhatta |

| Palkka, 6 henkilöä | 190 tuhatta |

| Lisäkulut | 100 tuhatta |

| Kaikki yhteensä | 765 tuhatta |

Laskelmat koskevat kaupunkia, jonka asukasluku on 1–1,5 miljoonaa ihmistä. Lisäkustannuksiin sisältyvät yleislaskut, mainostaminen, tilojen valmistelu jne.Verovähennysten määrää ei sisälly laskelmaan.

Tarkastellaan siis klassista järjestelmää penoizolin valmistamiseksi GZhU-asennuksella.

Hartsi kaadetaan yhteen säiliöön.

Toisessa säiliössä liuos OFA: ta ja pinta-aktiivista ainetta. Suhteet ovat suunnilleen samat: 1% OFA: ta ja 1% pinta-aktiivista ainetta (riippuu asetuksesta ja veden kovuudesta).

Keskipakopumppu toimittaa ratkaisun vaahtogeneraattoriin. Kompressorista tuleva paineilma tulee myös sinne. Vaahtokonsentraatti on putki, joka on täytetty metalli- tai muoviverkolla, lastuilla, laakereiden palloilla ja muulla roskalla, jolla on yksi tarkoitus - luoda mahdollisimman suuri pinta-ala. Ilmakuplat muodostuvat tarkalleen ympäristöjen rajalle Muista lapsuuden kokemus renkaalla, jonka kastimme saippuavaahtoon ja sitten puhalsimme siihen saadaksemme saippuakuplia.

Vaahtogeneraattorin ulostuloon muodostuu saippuavaahtovirta, johon hartsi ruiskutetaan joko suihkuna tai aerosolina. Hartsi toimitetaan myös keskipakopumpulla. Sitten saippuavaahdon ja hartsin seos liikkuu letkua pitkin, jonka halkaisija on 35-45 mm ja pituus 10-20 m, ja sekoitetaan samanaikaisesti. Saippuavaahto sisältää jo katalyyttiä (CFC), joka kiihdyttää kuplan seinämiin joutuneen hartsin polymerointia. Letkusta poistumisen jälkeen vaahto polymeroituu.

Asennuksen haitat:

a) vaahtomuovigeneraattori:

1. vaahdon generaattorissa paineessa 2-2,5 atm. liuosta ja paineilmaa, jotka puristavat vähitellen täyteainetta, mikä puolestaan johtaa vaahdon muodostumisen heikkenemiseen.On tarpeen seurata jatkuvasti, että täyteaine jakautuu tasaisesti koko vaahtogeneraattoriin (tämä ei koske laakereiden palloja ).

2. Jos poistoletku tukkeutuu, vaahto taittuu tai vastapaine onteloon kaadettaessa, siihen voi muodostua korkea paine ja osa hartsista pääsee vaahtogeneraattoriin. Siellä se polymeroituu turvallisesti ja saat vaikeasti puhdistettavan tangon.

3. Periaatteessa tämän tyyppiset vaahtomuovigeneraattorit käyttävät sotkeutunutta metalliverkkoa, johon OFC vaikuttaa voimakkaasti. Jos suhtaudut laitteisiin vakavasti ja laitat putkiin tuodun verkon, joka on kestävä OFC: lle ja joka palveli pitkään, koska. ei ole enää markkinoilla. On vaarana, että täyteaine murenee pölyksi kahden kuukauden työn jälkeen.

b) PUMPUT: keskipakopumppuja käytetään GZHU-tyyppisissä asennuksissa. Nämä pumput tuottavat maksimipaineen 4 atm. ja samalla heidän tuottavuutensa putoaa nollaan.

1. Näiden pumppujen suurin haittapuoli on suorituskyvyn riippuvuus vastapaineesta.Lisäksi jos esimerkiksi letkun ulostuloon syntyy vastapainetta, taivutat vahingossa letkua, päätä nostaa letku 2-3 metrillä kun täytät tyhjiä tms. , niin liuoslinjan ja hartsilinjan pumput muuttavat suorituskykyään epätasaisesti, koska näillä nesteillä on erilaiset viskositeetit. Siksi voit taata, ettet KOSKAAN saavuta oikeaa suhdetta laastin ja hartsin välillä.Suhde kelluu aina. Käytännössä tämä tarkoittaa, että joissakin paikoissa sinulla on kevyttä ja haurasta vaahtoa (hartsin puutteesta ja OFA: n ylimäärästä), ja joissakin paikoissa se on raskasta ja pehmeää (hartsin ylimäärästä ja OFA: n puutteesta) ). Ja joissakin paikoissa vaahto putoaa OFK: n suuren puutteen vuoksi. (Polymerointireaktio on hidasta ja kuplilla on aikaa romahtaa).

2. "METTEM" valmisti juoksupyörän ja pumpun pään linjaa pitkin ruostumattomasta teräksestä valmistetulla liuoksella. Jos kuitenkin päätät ostaa väärennöksen GZHU: lle, ja siitä lähtien ei enää, kaikki muut GZHU: n myymät tuotteet ovat väärennöksiä ja plagiointia, vaativat keskipakopumpun päätä ruostumattomasta teräksestä valmistetun ratkaisun linjaa pitkin. Muuten OFK "syö" nopeasti pumpun.

c) Huono sekoittuminen.

d) Epätasainen vaahtoaminen.

Pysyn näissä kahdessa kohdassa myöhemmin.

Siirrytään nyt FOAM-2000-tyyppisiin asennuksiin.

Tämäntyyppisten asennusten tärkein etu GZhU: han nähden on vaahtogeneraattorin puuttuminen. Niissä vaahtoa syntyy pyörteisistä veden ja ilman virtauksista letkuun, kun hierotaan letkun seinämiä vasten. Sitten hartsi ruiskutetaan vaahtovirtaan, aivan kuten GZHU: ssa, ja sekoittuminen tapahtuu poistoletkussa. Ja koska vaahtomuovigeneraattoria ei ole, siihen ei liity mitään haittoja.

Koska PENE-2000: ssä käytetään keskipakopumppuja, vaaditun osuuden ja vastapaineherkkyyden ylläpitämisen haitat ovat samat kuin GZHU: lla.

Ukrainalainen "Standard" -asennus toimii samalla periaatteella kuin "PENA-2000". Kaverit, jotka tekevät ja myyvät sitä, väittävät, että tämä on uuden sukupolven yksikkö. Minun täytyy pettää. Ainoa ero tämän yksikön ja "FOAM-2000" välillä on hammaspyöräpumpun käyttö hartsilinjaa pitkin.

Onko se hyvä vai huono?

Toisaalta se on hyvä, ja joka hetki tiedät kuinka paljon hartsia käytetään ajan yksikköön. Ja siinä kaikki. Täällä ei ole muita myönteisiä näkökohtia. Vaahdon tiheys ja laatu määräytyy veden, ilman ja hartsin määrän välisen suhteen perusteella. Poistoletkun vastapaineen muuttaminen ei muuta hartsin virtausta. Entä ratkaisu? Loppujen lopuksi on keskipakopumppu. Ja jos järjestelmässä, jossa on kaksi keskipakopumppua, joissa on lisääntynyt vastapaine, kummankin pumpun tuottavuus laski suhteellisesti (nesteen erilaisesta viskositeetista johtuvalla virheellä), niin "Standardissa" tuottavuuden muutos tapahtuu vain pitkin ratkaisulinja eli epäsuhta on suurempi.

Itse asiassa korkeuslinjaa on yritetty korjata useammin kuin kerran. NST-yhtiöllä on PENA-2000-tuotemerkillä varustettu yksikkö, jossa on ruuvipumppu hartsilinjaa pitkin. Vladimir (johtaja Andrey Konovalov) on työskennellyt monta vuotta omalla tehtaallaan hartsilinjassa olevan hammaspyörän kanssa. Mutta jos Andrei käytti asynkronista moottoria vaihdelaatikolla vaihdepumpun vetolaitteena, ukrainalaiset veljet seurasivat yksinkertaista polkua - he toimittivat sähkökäyttöisen poran käyttölaitteena. Tunnen tämän aseman. Käytimme asennuksissa "STREAM 6". Harjattu moottori on paljon herkempi jännitepiikeille. Jopa asettamalla potentiometri tiettyyn asentoon, et voi olla varma, että seuraavan kerran kun käynnistät sen, saat tarvittavan määrän kierroksia. Siksi keksijät joutuivat asettamaan kierroslukumittarin sähköporaan ja käyttämään stabilointiainetta (joka muuten ei sisälly sarjaan). Valitettavasti siellä ei ole palautetta. Nuo. Kun moottorin kierrosluku muuttuu, laite näyttää uskollisesti numerot. Kysymys kuuluu, kuinka usein katsot näyttöä käytön aikana?

Joten he yrittävät antaa meille pakotetun toimenpiteen, kun käytetään kollektorimoottoreita (kierroslukumittarin asennus) uudelle sanalle penoizolin tuotannossa. Aivan kuten Dale Carnegie: "Jos sinulla on sitruuna, tee siitä limonadi." Standardia mainostetaan muuttuvakapasiteettisena yksikkönä. MAHTAVA. Erityisesti aloittelijoille.

Paljastan kauhean salaisuuden. Penoitsolin tuotannossa vaihtelevaa tuottavuutta ei tarvita, ja se on jopa erittäin haitallista.Jos haluat saada normaalia materiaalia, sinun on pyrittävä ylläpitämään KAIKKIEN PARAMETRIEN vakautta. Siksi korkealaatuinen materiaali saadaan työpajoilta, ei työmaalta.

Pahoittelen lukijaa siitä, että olen kiinnittänyt niin paljon huomiota Standard-asennukseen, vaikka se ei ansaitse sitä. Se on vain, että tämän asennuksen luojat tekevät erittäin aggressiivista mainontaa, johon ihmiset, jotka ensin päättivät aloittaa penoizolin tuotannon, voivat helposti antaa periksi.

Kuinka Potokin tehtaan komponenttien vakaan saannin ongelmat ratkaistaan?

Ensinnäkin päätimme, että penoizolin tuotannossa tärkeintä on komponenttien toimitusvakaus hartsilinjan ja liuoslinjan kautta. Tämä ratkaisee paljon ongelmia.

Ensinnäkin vaahdotusaineen ja hapon vähimmäispitoisuus on helppo valita etukäteen, mikä puolestaan:

1. Sillä on myönteinen vaikutus tuotetun vaahdon laatuun.

2. Tekee tuotteen tiheyden ennustettavaksi.

3. Vähentää materiaalikustannuksia.

Tätä tarkoitusta varten käytimme Potok-6-yksikössä oman suunnittelun mukaisia peristalttisia pumppuja. He osoittivat hyviä tuloksia, mutta eivät ratkaisseet joitain ongelmia. Suurin paine, jonka he pystyivät luomaan, oli 6 atm. Ottaen huomioon, että tämä on käyttöpaine vaahdotusmenetelmällämme, pumput mahdollistivat asennuksen vain horisontissa, korkeintaan 3-4 m. Lisäksi kulutusmateriaalin (kumiputket) laatu ) jätti paljon toivomisen varaa. Oli mahdollista seurata parempilaatuisten putkien, esimerkiksi vahvistetun silikonin tai polyuretaanin, valitsemista, mutta tämä ei ratkaissut käyttöpaineen puutteen ongelmaa. Siksi peristalttiset pumput oli hylättävä.

Potok-7- ja Potok-9-yksiköissä käytämme korkeapaineisia annostelumäntäpumppuja, joissa on asynkroninen moottori. Otamme tavalliset saksalaiset. Teemme muovipään heille itse. Näiden pumppujen avulla voit työskennellä maasta ja nostaa vain letkuja lattialle. Chitassa Potok-9-yksikköä käytettiin täyttämään 14. kerros, kun taas yksikkö oli alareunassa.

Pääidea: Kaikkien komponenttien osuudet valitaan etukäteen liuosta sekoitettaessa. Toiminnan aikana komponenttien syöttö hartsilinjan ja liuosjohdon läpi ei muutu. Tiheyttä säätelee ilmansyöttö. Instrumentoinnista vain ilmanjohdon painemittari näyttää vaahdon tiheyden.

Siirrytään nyt sekoittamiseen ja vaahdotukseen, prosesseihin, jotka jätin pois artikkelin alusta.

Joten sekoituslaatu.

Toistan itseni. Yksi ureapehun tuotannon edellyttämistä komponenteista on katalyytti (UFC). Mitä paremmin jaamme katalyyttimolekyylit hartsin tilavuudelle, sitä vähemmän tarvitsemme sitä ja sitä parempi materiaali on. Kemiallinen reaktio etenee samalla nopeudella, polymeeriketjut ovat suunnilleen samanpituisia eikä polymeroinnin aikana ole sisäisiä jännityksiä, jotka johtavat lisäkutistumiseen. Kuinka paljon happoa tarvitaan? Vaahdotusaine pitää vaahtokuplat noin 15-20 minuutin ajan, minkä jälkeen ne alkavat räjähtää, mikä tarkoittaa, että polymeroinnin tulisi tapahtua 10-15 minuutissa.

Asennuksissa GZHU, "Foam-2000", "Standard", muodostuu ensin vaahtovirta, sitten ruiskutetaan siihen hartsia ja sekoitetaan mekaanisesti paineilmalla.

Potok-yksiköissä liuos sekoitetaan ensin hartsin kanssa paineilmalla ilman kuplien muodostumista, ja vasta sitten tämä seos vaahdotetaan. Mikä on helpompaa?

Kuvittele, että sinun on jaettava viskoosi neste tasaisesti tarttuvien kuplien ohuimpien seinämien päälle (yhden kuplan seinä on samanaikaisesti kolmen tai neljän vierekkäisen seinän päälle) sekoittamalla mekaanisesti tuhoamatta vaahtoa. Ei helppo tehtävä. Todennäköisesti käytännössä mahdotonta.

Toisaalta sekoita kaksi nestettä.

Vertaa itseäsi.

Mutta tämä on spekulatiivinen vertailu. Jos olen oikeassa, digitaalisen vahvistuksen pitäisi olla. Joten kuinka paljon happoa eri kasvit käyttävät? Vertailun yhteydessä ilmoitan kaksi suhdetta: hapon prosenttiosuus liuoksessa (ottaen huomioon veden erilainen kovuus) ja toimitetun liuoksen suhde hartsiin (hartsin viskositeetti huomioon ottaen). Nuo. jossa on sama prosenttiosuus happoa liuoksessa, jos enemmän liuosta syötetään hartsiin nähden, tarvitaan vastaavasti enemmän happoa hartsimassaa kohti.

GZhU, "Foam-2000" - 1-2% happo liuoksessa, 1,5-2,5 / 1 liuos / hartsisuhde.

"Vakio" - 5% happo liuoksessa, 1,5-2,5 / 1 liuos / hartsi-suhde.

"Virta" - 0,5-1% happoa liuoksessa, 1-1,5 / 1 liuos / hartsi-suhde.

Lisäkommentit ovat mielestäni tarpeettomia.

Puhutaan paremmin vaahtoamisesta.

Olen jo kertonut sinulle, kuinka vaahtoa saadaan GZhU-asennuksissa. Mutta jos ei ollut toissijaista vaahtoamista, penoizolia ei voitu saada. Mitä toissijainen vaahtoaminen on? Kun hartsia lisätään vaahtovirtaan (joko suihkua tai aerosolia) ja sekoitetaan edelleen mekaanisesti paineilmalla, osa kuplista räjähtää. Tässä tapauksessa kuplan seinämässä oleva liuos sekoitetaan vesipitoisen polymeeriliuoksen (hartsin) kanssa ja luo uuden kuplan. Tämä tapahtuu kitkalla letkun seinämiä vasten. Ajattele esimerkiksi vaahdon tekemistä parranajokupissa harjalla. Harjan rooli on paineilmalla, ja kupin rooli on letkun seinä. Mitä enemmän kuplia puhkeaa ja muodostuu uudelleen, sitä parempi on liuoksen sekoittuminen hartsiin, ts. mitä pidempi syöttöletku, sitä parempi. Mutta tässä on rajoituksia. Rajoitus on kompressorin kapasiteetti. Tietyllä letkun pituudella ilma menettää energiaa, voittaen kitkan letkun seinämiä vasten, ja lopettaa vaahdon sekoittumisen hartsiin, mutta yksinkertaisesti siirtää vaahdon letkua pitkin ulostuloon. Tällöin kuplien tuhoutuminen letkun / vaahdon rajapinnalla jatkuu, ts. menetämme vain osan vaahdosta. Tässä tapauksessa letkun seinämiin muodostunut neste ei muodosta uusia kuplia eikä liiku vaahtovirtauksen nopeudella, vaan virtaa hitaasti alaspäin, jos on luonnollinen kaltevuus, polymeroituu ja tukkii letkun . Resepti näyttää olevan yksinkertainen. Sinun tarvitsee vain laittaa tehokkaampi kompressori. Mutta näin ei ole. Ilman ylimäärällä vaahtoon ilmestyy ilmataskuja, mikä heikentää vaahdon laatua. Ihannetapauksessa tarvitsemme vain niin paljon ilmaa kuin haluamme saada vaahtoa.

Yksiköt "Foam-2000" ja "Standard" toimivat toissijaisen vaahdotuksen periaatteella.

Vaahdon laatu riippuu kuplien koosta ja tasaisuudesta. Mitä kauemmin ja enemmän energiaa sekoitamme vaahtoa, sitä pienemmät ja tasaisemmat kuplat. Mutta joka tapauksessa riippumatta siitä, kuinka paljon sekoitat vaahtoa harjalla, et voi saada vaahtoa, jota verrataan parranajotölkkien sisältämään vaahtoon. Tätä varten on tarpeen vaihtaa vaahdotusmenetelmä.

Streamin asetuksissa olemme muuttaneet tapaa. Sekoitetaan ensin kaksi nestettä paineistetun ilman kanssa vaahtoamatta, ja osa ilmasta liukenee nesteeseen. Letkua liikuttaessa paine laskee ja neste kiehuu muodostaen pieniä kuplia koko tilavuudessa samanaikaisesti. Loput ilmasta lisää vaahtoa nesteeseen toissijaisella vaahdotuksella. Lisäksi ilmassa on enemmän kineettistä energiaa kuin muissa laitteistoissa, koska toimitetaan suurella paineella. Siksi tarvitsemme kompressorin, jolla on pienempi ilman kulutus, ja meillä on mahdollisuus rakentaa se asennukseen ("Stream-7).

Asiakirjat

Ensin sinun on rekisteröitävä toimintamuoto. Voit työskennellä yksityishenkilön (yksityisyrittäjä) tai oikeushenkilön (LLC) muodossa. Kaikki riippuu yrittäjän suunnitelmista, tuotannon laajuudesta. Jokaisella lomakkeella on omat kykynsä ja rajoituksensa, mutta LLC-muotoinen työ antaa sinun tehdä yhteistyötä jopa suurten rakennusyritysten sekä tukku- ja vähittäiskauppaketjujen kanssa.

Rekisteröityessä ilmoitetaan OKVED-2-koodit.

23.99.6 "Mineraalilämmön ja äänieristysmateriaalien ja -tuotteiden tuotanto".

22.23 "Rakentamisessa käytettävien muovituotteiden valmistus".

22.29 "Muiden muovituotteiden valmistus".

32.9 "Muihin luokkiin kuulumattomien tuotteiden valmistus".

Yritysprojektin käynnistämiseen ei vaadita sertifikaattia. Polymeeri valmistetaan standardin TU 2254-001-33000727-99 "Lämpöeristävä vaahtoeristys" mukaisesti. Tekniset ehdot ".

Penoizolin käytön edut

Penoizolin, joka on nestemäinen vaahto, ominaisuus on kyky pumpata mihin tahansa onteloon.Sen jälkeen neste polymeroituu, kuivuu, saa halutun muodon ja alkaa suorittaa tiettyjä toimintoja.

Erinomainen suorituskyky ei ole ainoa plus tästä materiaalista. Sen koostumus varmistaa biologisen stabiilisuuden, mikä tarkoittaa, että taataan, että siinä ei ole hometta, sieniä, hyönteisiä ja hiiriä koko sen käyttöiän. Vaahtoon ja lasivillaan verrattuna se pitää lämmön noin 10% paremmin. Se ei pala, joten se on ihanteellinen paloturvallisuuden kannalta. Se on myös höyryä läpäisevä, mikä tarkoittaa, että se antaa mahdollisuuden jättää ylimääräinen kosteus ulkopuolelle.

Laitteet penoizolille

Teollisuuden eristystuotantoa varten sinun on ostettava seuraavat laitteet:

- kompressori ja virtalähde;

- nesteytetyn kaasun nestemäinen laitos, mukaan lukien pumppausjärjestelmä vaahdon ja liuoksen syöttämiseksi;

- kokoontaitettavat lomakkeet kaatamista varten;

- astiat seoksen valmistamiseksi;

- iso pöytä pakkausmateriaaleja varten.

Tässä kokoonpanossa on mahdollista valmistaa levyä ja nestemäistä penoizolia.

Myynnissä on venäläisen, ukrainalaisen ja ulkomaisen tuotannon laitteita. Mallit eroavat toisistaan hinnaltaan, teknisiltä ominaisuuksiltaan - mukaan lukien prosessiautomaation aste. On olemassa liikkuvia ja kiinteitä asennuksia.

Laitteet ja komponentit penoizolin, UPG-kasvien, VPS-G-hartsin, ABSK-vaahdotusaineen, ortofosforihapon tuotantoon.

Neuvoteltu hinta Ostaa

Voit valmistaa laitteet itse - tarvittavat piirustukset ja kaaviot ovat myynnissä.

Tekniikkaa valittaessa on parempi etsiä myyjä, joka kouluttaa asiakkaan henkilökunnan asennukseen. Varusteet on taattava.

Koostumus ja käyttö

Penoizolin pääkomponentti on polymeeri - ureahartsi.

Penoizolin valmistukseen käytetään:

- polymeeriureahartsi;

- kovete;

- vaahdotusaine;

- erityisesti prosessia varten valmistettu vesi.

Valmis penoizoli on hyvin samanlainen kuin souffle. Ilmaan joutuessaan se kiinteytyy ja täyttää rakenteiden aukot, mikä aiheuttaa huoneen lämmön ja äänieristyksen.

Penoizolin tuotanto voidaan aloittaa olemassa olevilla valmiilla laitteilla tai koota käsin piirustusten mukaisesti. Helppokäyttöisyyden ansiosta voit työskennellä penoizolin kanssa ympäri vuoden, ei sääolosuhteista riippuen. Katot, katot, seinät, perustukset ja väliseinät voidaan eristää tällä materiaalilla.

Itse valmistusprosessi ei ole kovin vaikea, joten voit valmistaa eristemateriaalin kotona. Penoizolin valmistaminen omin käsin on vaatimaton kokemus rakentamisesta, tarvittavasta tiedosta ja laadukkaasta asennuksesta.

Laitteet penoizolin tuotantoon koostuvat:

- liuospumppu;

- vaahtopumppu;

- vaahto generaattori;

- kompressori;

- virtalähde.

Kolmannen osapuolen organisaatioille tai ostajille myytävän penoizolin tuotanto voidaan perustaa sisätiloihin, mutta tehokas vaihtoehto (säästö kuljetuspalveluissa) olisi tuottaa sitä suoraan rakennustyömaalla vaahtogeneraattoria käyttäen.

Eri valmistajat edustavat laitteita penoizolin tuotantoon nykyaikaisilla markkinoilla. Laaja valikoima venäläisiä ja ukrainalaisia laitteita (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) on esitetty yrittäjälle, joka on päättänyt aloittaa penoizolin tuotannon.

Vaahtoeristysyksikkö Foam 2000 DMU Välittömästi on päätettävä, mihin yksikköä ostetaan. Jos aiot eristää talosi ja useita esineitä sukulaisille ja ystäville, sinun ei tarvitse ostaa kalliita laitteita, mutta yritä pitää pieni budjetti.

Vaihtoehtoisesti voit tehdä itsellesi kaasu-neste- tai pneumohydraulisen asennuksen.

Saatat olla kiinnostunut artikkelista seinien eristämisestä penoizolilla.Lue artikkeli kodin eristämisestä penoizolilla täältä.

Raakamateriaalit

Tuote valmistetaan vaahtoamalla polymeerihartsi kehitetyn reseptin mukaisesti. Kaavasta riippuen koostumukseen voidaan lisätä lisäaineita, mutta pääkomponentit ovat samat.

- Synteettinen urea-formaldehydihartsi.

- Vaahtoava aine. Vaaditaan vakaan vaahdon muodostumisen kannalta.

- Katalysaattori (kovete). Nopeuttaa kovettumista.

- Vesi, jonka lämpötila on vähintään + 20 ° С.

Tarvittavien raaka-aineiden löytäminen ja ostaminen ei ole ongelma.

Reseptin suhteen on yleisesti hyväksyttyjä standardeja, mutta liikemies voi hyvinkin luoda oman eristyskaavan. On parempi ottaa yhteyttä rakennusasiantuntijaan, vaikka löydätkin tietoa itse - Runetista löytyy riittävästi online-resursseja, foorumeita tästä aiheesta.

Alkuperäiset komponentit penoizolin tuotantoon

Koostumukseltaan ja rakenteeltaan Penoizol kuuluu ureapäällysteiden luokkaan, jonka lämmönjohtavuuskerroin on 0,035 - 0,047 W / mK ja tiheys 8 - 28 kg / m3. Sen valmistukseen käytettyjen komponenttien koostumus on melko yksinkertainen:

- ureapolymeerihartsi;

Tämä on pääkomponentti. Se ei ole harvinaista, ja sitä käytetään melko usein lastulevyn ja kuitulevyn valmistuksessa. Hartsi näyttää vaaleanruskealta suspensiolta ja koostuu 55% kuiva-aineesta, 0,25% formaldehydistä ja vedestä. Tarkoittaa palamattomia materiaaleja.

- vaahdotusaine;

Sitä on melko vähän (Morpen, ABSK, Penostorom jne.), Joten melkein mitä tahansa voidaan käyttää. Koostumukseltaan se on heikosti syttyvä, viskoosi ruskea aine, jonka rikkihappopitoisuus on noin 2%.

- ortofosforihappo;

Tämä komponentti suorittaa pohjimmiltaan kovettimen toiminnot. Se on palavaa materiaalia ja sen tiheys on 50-90%.

- vettä.

Vettä käytetään tavallisen vesijohtoveden kanssa.

Penoizolin tuotantopaja

Yrityksen järjestämiseen tarvitaan huone, jonka pinta-ala on 70-90 neliömetriä. m, jaettu tuotantotehtaaseen, varastoon, henkilöstöhuoneeseen, hallintotoimistoon ja kylpyhuoneeseen. Sen tulisi sijaita kaukana asuinalueista. Viestintä on välttämätöntä suorittaa minilaitoksen alueella.

Työpaja on varustettu 220 V: n virtalähteellä ja hyvällä ilmanvaihtojärjestelmällä. Jälkimmäinen on välttämätöntä, koska kuumentamalla eristyslevyjä vapautuu terveydelle haitallisia aineita (synteettisen hartsin koostumuksessa on fenoliformaldehydiä).

Varasto varastoi raaka-aineita ja lopputuotteita. Huoneeseen kannattaa sijoittaa metallitelineet.

Tiloissa tulisi olla auton sisäänkäynti purkamista ja lastaamista varten.

Kuinka varustaa työpaja?

Penoizolin minituotanto yrityksenä edellyttää teknisten laitteiden hankintaa. Levymateriaalin tuotantoon tarkoitettu vakiolinja sisältää seuraavat laitteet:

- kompressori,

- kaasu-neste-asennus,

- kokoontaitettavat lomakkeet,

- komponenttien säiliöt,

- pakkauspöytä.

Kuivauskammion ostaminen ei ole tarpeen, koska seos jähmettyy normaaleissa olosuhteissa.

Penoizolin valmistamiseksi suoraan rakennustyömaalta tarvitaan melkein samat koneet - lukuun ottamatta pakkaustaulukoita ja lomakkeita. Siirrettävä kaasunestelaitos ja kompaktit säiliöt raaka-aineiden sekoittamiseksi suorittavat kaikki tarvittavat tekniset vaiheet. Kustannusten kannalta ulkopuolisen yrityksen tekniset laitteet vaativat vähemmän rahoitusta.

Penoizolin tuotantolaitteiden hinta on alhainen. Voit täysin varustaa työpajan 100000 ruplaan. Jopa tehokkaat laitteet maksavat enintään 300 000 ruplaa. On mahdollista järjestää toimintaa lämmöneristimen valmistamiseksi rakennustyömailla kuluttamatta edes 70 000 ruplaa.

Henkilökunta

Tuotannon palvelemiseksi sinun on palkattava 3 henkilöä, joista yksi on kaupan vanhempi. Viimeksi mainittu vastaa muun työntekijän koordinoinnista, heidän aktiivisuutensa ja koulutuksensa seuraamisesta. Vanhempi työntekijä on lähetettävä työharjoitteluun laitemyyjälle.

Myynnin järjestämiseen vaaditaan myyntipäällikkö. Hän tapaa ja neuvottelee toimitukset rakennus-, tukku- ja vähittäiskaupan yritysten edustajien kanssa.

Kuljettaja tarvitaan toimittamaan raaka-aineita tehtaalle ja valmiita tuotteita asiakkaille.

Kirjanpitäjä hoitaa paperityöt ja paperien valmistelun veroviranomaisille. On parempi palkata hänet ulkoistamiseen (ottamalla yhteyttä tilitoimistoon).

Hyödyt ja haitat

Ulkopuolella penoizoli on samanlainen kuin vaahtokarkkeja. Miellyttävä kosketus, kevyt huokoinen valkoinen materiaali säilyttää joustavuutensa ja lujuutensa useita vuosikymmeniä. Rakennusasiantuntijat panevat merkille materiaalin seuraavat edut:

- Pieni lämmönjohtavuuskerroin. Tämä indikaattori tekee Penoizolista yhden markkinoiden parhaista lämmittimistä.

- Hyvä tarttuvuus useimpiin rakennusmateriaaleihin ja erinomainen vaahdon tunkeutuminen. Nämä tekijät helpottavat eristeen levittämistä sekä suurilla alueilla että useissa vaikeasti saavutettavissa paikoissa, mukaan lukien piilotetut ontelot seinissä ja katoissa. Materiaali sopii hyvin vaaka-, pysty- ja kalteville pinnoille.

- Arvioitu käyttöikä on 55-75 vuotta. Tulos saatiin laskelmilla ja laajamittaisilla testeillä, mutta 10-20 vuoden ajan käytettyjen kontrollinäytteiden analyysi vahvistaa sen.

- Hyvä höyrynläpäisevyys. Tämän ominaisuuden avulla eristys voi "hengittää" ja poistaa ylimääräisen kosteuden tilavuudestaan. Tämä estää kosteuden kertymisen - kasvualustan homeelle ja patogeenisille mikro-organismeille. Samanaikaisesti tiloissa pidetään mukavaa mikroilmastoa.

- Tuholaisten houkuttelevuus: hyönteiset ja jyrsijät. Penoizolista tulee luonnollinen este niiden leviämiselle.

- Kestää avotulta ja korkeita lämpötiloja. Kuumennettuna penoizoli ei aiheuta myrkyllisiä aineita, toisin kuin muut vaahtomateriaalit.

- Kestää liuottimia ja muita aktiivisia kemikaaleja.

Eristykseen liittyy useita haittoja.

- Ajan myötä altis volumetrinen kutistuminen;

- Voi aiheuttaa epämiellyttävää hajua levitettynä ja kuivuu. Tämä osoittaa käytettyjen liuottimien ja sideaineiden heikon laadun, mutta ei vaikuta eristeen lopulliseen laatuun. Ainoastaan lämpöeristyksen ajaksi asunto on jätettävä.

On parempi kiinnittää huomiota hajuun ennen kuin ostat koostumuksen ruiskuttamista varten.

Kenelle meidän pitäisi myydä lopputuote?

3 ureavaahdon kuluttajien pääryhmää:

- rakennusyritykset, korjaus- ja rakennusyritykset;

- vähittäiskaupat sekä tukku- ja vähittäiskauppaketjut, jotka myyvät rakennustuotteita, rakennusmarkkinat;

- yksityishenkilöt.

Alkuvaiheessa on tärkeää käyttää kaikkia mahdollisia jakelukanavia - on välttämätöntä herättää potentiaalisten ostajien huomio uuteen tuotteeseen. Kätevin vaihtoehto on kuitenkin saada sopimus suurista eristystoimituksista. Siksi neuvotteluihin rakennusyritysten kanssa tulisi kiinnittää paljon huomiota.

Penoizol-liiketoiminta on kausiluonteista. Rakentaminen tapahtuu aktiivisesti lämpimänä vuodenaikana. Tietenkin suuret rakennushankkeet toteutetaan talvella, mutta yleensä rakennustöiden määrä kylmässä putoaa huomattavasti.

Teknologian vaiheet levyn penoizolin valmistamiseksi

- Lomakkeiden valmistelu.

- Kaatamalla nestemäistä penoizolia.

- Altistuminen 2-3 tuntia.

- Lomakkeiden purkaminen ja materiaalin "kuutioiden" pitäminen 3 tunnin ajan.

- Ensisijainen leikkaus arkeihin.

- Kuivaus.

- Viimeistely, pakkaaminen, varastointi, kuljetus.

Näyttää siltä, että kaikki on yksinkertaista ja selkeää. Levy-penoizolin valmistus on kuitenkin monimutkaisempi tekniikka kuin työmaalla kaataminen, mikä vaatii komponenttien kulutuksen, lämpötilan ja kuivausjärjestelmän huolellista noudattamista.

Arvioitu penoizolikomponenttien kulutusaste lomakkeen täyttämiseksi tilavuudeltaan 1m3

- Urea-formaldehydihartsi - 22 kg.

- Vaahdotusaine - 0,2 kg.

- Kovettuva katalyytti (fosforihappo) - 0,3 kg.

- Vesijohtovesi tai teollisuusvesi - empiirisesti.

Ensimmäinen asia, jonka sinun on aloitettava levytuotteen valmistamiseksi, on sopiva huone. Jos suunnitellaan teollisuustuotantomääriä, tarvitset huoneen, jonka pinta-ala on 250-500 m2 ja johon tulisi mahtua seuraavat tuotantoalueet:

- Raaka-ainevarasto.

- Alue lomakkeiden täyttämiseen.

- Kuivausosa.

- Leikkaamisen ja pakkaamisen alustava ja viimeistelypaikka.

- Valmiiden tuotteiden varasto.

Tuotantoprosessin ominaisuudet

Teknologisen prosessin toteuttamiseksi (lomakkeiden kaataminen, purkaminen, leikkaaminen, pinoaminen telineille, koon sahaus, pakkaaminen jne.) Tarvitaan kolmen hengen henkilöstöä.

Lisäksi tuotantoalueen on oltava "lämmin". Kuivausosastolle asetetaan erityisvaatimukset lämpötilajärjestelmälle. Joten kaatopaikalla on säilytettävä vähintään 15 asteen lämpötila ja kuivauspaikalla vähintään 20-28 celsiusastetta.

Koska kuivausprosessi kestää kolme päivää, lämpötilan kuivausosastossa tulisi nousta asteittain alkaen 20 astetta ensimmäisenä päivänä ja saavuttaen 28 astetta viimeisenä päivänä. Kaatamis- ja kuivausalueilla on oltava tehokas tulo- ja poistoilmastointi.

Kuivaamalla telineillä valmiilla penoizol-levyillä ei saa olla "suljettuja" vyöhykkeitä. Toisin sanoen ilman pääsy järjestetään levyjen kaikilta puolilta. Laadukas kuivaus on välttämätöntä, jotta myöhemmin kutistumista ei tapahdu ja formaldehydin haju häviää kokonaan. Sen kesto riippuu huoneen ilman lämpötilasta, suhteellisesta kosteudesta, ilmanvaihdon asteesta ja penoizolin tuotantoon käytetyn veden määrästä.

Laattojen kaatamiseen tarkoitetut muotit ovat neljä galvanoitua terässeinää, jotka on liitetty toisiinsa pikalukitusten avulla. Muotin pohja on kuormalava, jolle asetetaan sinkitty teräslevy, jonka jälkeen seinät asennetaan siihen. Sisällä muotti ei ole tahriintunut millään.

Penoizolilla on yksi haittapuoli - intensiivisen kuivauksen aikana kutistuminen on mahdollista, joten aluksi valmiin materiaalin "kuutio" leikataan suurempia arkkia kuin tarvitaan. Viimeisen kuivauksen jälkeen jokainen arkki viedään erityisen koon läpi, joka on säädetty "kokoon", mikä poistaa "toleranssit" (ylimäärä) yhden millimetrin tarkkuudella.

Näin ollen alkuperäisestä lohkosta saadaan noin 7 arkkia 1200x600x100 millimetriä - 0,5 m3 valmiita eristyksiä, jotka pakataan lämpökalvoon 7 kappaleen pakkauksissa.

Vaahtolevyjen leikkaamisen ja valmistuksen aikana muodostuneet romut ja muut jäännökset murskataan murusiksi, pakataan pusseihin ja käytetään lämmöneristyksen täyttämiseen. Toisin sanoen on mahdollista luonnehtia penoizolilevyn tuotantoa. Kuinka täysin turhaa.

On huomattava, että jos nestemäistä penoizolia voidaan käyttää, myös rakennusten ja rakenteiden korjaamiseen ja jälleenrakentamiseen, levymateriaalia käytetään pääasiassa uusien rakennusten rakentamiseen.