Cet article décrira le concept de granulés, leurs variétés, la portée de ces produits et, bien sûr, le processus technologique étape par étape de leur production.

Pellet - Il s'agit d'un combustible solide utilisé dans l'ingénierie de l'énergie thermique, le chauffage des locaux résidentiels et industriels, et qui a récemment gagné en popularité parmi les résidents de maisons privées. Les matières premières pour sa production sont: les déchets de l'industrie du bois (sciure, copeaux, branches, écorces d'arbres, brames).

Les déchets agricoles (cosses de tournesol, de maïs et de sarrasin) sont également utilisés. La tourbe et la paille sont également des matières premières. C'est un granulé cylindrique comprimé (longueur 10-30 mm, largeur 6-10 mm).

Ils sont pressés sous pression et haute température (250-300 ° C). Des morceaux de bois et d'autres matières premières sont collés ensemble sous pression et température à l'aide de la substance naturelle lingine, qui est contenue dans la matière première elle-même.

Cependant, l'utilisation de granulés n'est pas limitée uniquement comme combustible pour les chaudières.

Ils s'appliquent également:

- En élevage (les granulés sont utilisés pour saupoudrer les sols des salles d'animaux, ils servent de litière, absorbent bien l'humidité, réchauffent et retiennent la chaleur).

- Lors du nettoyage des carburants, des lubrifiants et des fluides techniques dans les ateliers de réparation automobile, les stations-service.

- En tant que terreau de paillis (revêtement protecteur) pour votre potager ou votre jardin.

- Comme combustible pour griller au lieu de charbon de bois.

- Comme litière pour chat.

- En tant qu'absorbant pour nettoyer le gaz du soufre.

Types principaux

Granulés de bois

Ils sont réalisés sous forme de granulés cylindriques à partir de déchets de bois (sciure, copeaux, écorces, dalles, bois de mauvaise qualité). Ils sont divisés en ménage et industriel. Les granulés ménagers sont fabriqués à partir de sciure fraîche et de copeaux de bois. D'autres impuretés sont présentes dans les granulés industriels. Ils sont clairs, brunâtres ou gris.

Une couleur plus claire indique une haute qualité des granulés (une couleur claire est le signe de l'utilisation d'un bois exceptionnellement bon sans écorce et sans sciure propre). Ils sont les plus populaires pour chauffer les maisons privées, car ce type de granulés a la plus faible teneur en cendres, car ils ne contiennent pas de poussière et d'écorce de bois (jusqu'à 0,5%) et un bon transfert de chaleur.

Granulés de légumes

Ils sont également produits sous forme granulaire à partir de déchets agricoles (paille, balles de tournesol, déchets de maïs et de sarrasin). Le produit final est généralement de couleur foncée. En termes de transfert de chaleur, ces granulés ne sont en aucun cas inférieurs si l'on parle de granulés de balle de tournesol, de maïs et de sarrasin, puisque les granulés de paille sont inférieurs dans cet indicateur aux granulés de bois.

Mais en même temps, les granulés de paille ont leurs avantages: une grande quantité de matières premières et un faible coût. Les granulés végétaux ont une teneur en cendres plus élevée (jusqu'à 3%) que les granulés de bois, la chaudière devra donc être nettoyée plus souvent.Ce type est destiné à un usage industriel, car plus de cendres sont libérées lors de la combustion.

Granulés de tourbe

Ils sont fabriqués sous forme de granules de tourbe, la couleur est sombre. Ils sont également populaires parmi les entreprises industrielles, car ils ont de bonnes qualités caloriques, économiques et environnementales. Ils ne se sont pas généralisés parmi les consommateurs privés en raison de leur teneur accrue en cendres, car la chaudière devra être nettoyée très souvent après l'utilisation de granulés de tourbe.

Avantages des granulés par rapport au bois

Dans la section précédente, nous avons décrit certains des avantages des granulés. Nous proposons maintenant de mettre en évidence tous leurs avantages par rapport au combustible solide bon marché - le bois de chauffage:

- en raison de la densité élevée et de la faible teneur en humidité, la chaleur spécifique de combustion des granulés atteint 5 kW / kg, tandis que le bois séché donnera un maximum de 4,5 kW;

- pour les mêmes raisons, le rendement des chaudières à granulés est de 80 à 85% contre 75% pour les chaudières à bois traditionnelles;

- la structure fine et la résistance des granulés permettent d'automatiser le processus d'alimentation en carburant et de contrôle de la combustion;

- comme les fabricants n'utilisent pas d'additifs chimiques pour la fabrication des granulés, le combustible n'est pas inférieur au bois en termes de respect de l'environnement;

- la faible teneur en cendres (pour les produits en bois - 0,5-1%, pour les agro-granulés - jusqu'à 4%) permet d'augmenter l'intervalle entre les nettoyages des générateurs de chaleur jusqu'à 7 jours.

Un point important. Le bois sèche à une teneur en humidité de 15% en 2 ans, de sorte que les propriétaires sèchent et chauffent rarement avec du bois fraîchement coupé. Le transfert de chaleur réel dans ce cas est de 2 à 2,5 kW / kg, ajusté pour le rendement de la chaudière. La quantité de cendres et de suie générées dans ce processus peut être facilement déterminée par le nettoyage quotidien de l'unité.

Les granulés présentent également des inconvénients. Le carburant coûte 2,5 à 3 fois plus cher que le bois de chauffage fraîchement coupé, et le prix des générateurs de chaleur automatisés est le même que celui des chaudières TT conventionnelles. La part du lion de ce coût revient au brûleur à pellets et à l'unité de commande électronique.

Vous devez acheter des granulés dans des sacs scellés ou organiser un espace de stockage à sec à la maison, par exemple un conteneur fermé. Contrairement au bois, les granulés saturés d'humidité s'effritent simplement en poussière et ne conviennent pas à une utilisation ultérieure.

https://youtu.be/ado5JDtfoSw

Exigences de qualité

Les principales exigences en matière de qualité des pastilles de combustible sont:

- Le culot doit être plat et lisse.

- Absence de fissures dans les granulés, leur déformation et leur perte.

- Le culot doit être bien compressé.

- Le produit fini doit avoir le bon pourcentage d'humidité (il ne doit pas dépasser 15%).

- Il est souhaitable que les pastilles soient de la même taille (principalement les fabricants produisent des pastilles de combustible d'une longueur de 5 mm à 70 mm et d'un diamètre de 6 mm à 10 mm), quel que soit le type de pastille de combustible.

- L'absence ou la moindre teneur en impuretés (poussières, sable) dans le produit fini, qui dégradent la qualité des granulés.

- Couleur. Pour les granulés de bois, il doit être léger (plus clair - qualité supérieure), car moins il y a d'inclusions foncées ou brunes dans le granulé, moins il contient d'écorce et d'impuretés. Dans la tourbe et les granulés végétaux, il est gris foncé ou noir.

- Les granulés doivent être exempts de moisissure ou de moisissure.

- Il ne devrait y avoir aucun produit chimique.

Exigences relatives aux matières premières pour la fabrication

Ces critères sont peu nombreux, mais ils doivent être respectés dans leur intégralité:

- Les matières premières ne doivent pas contenir d'impuretés (pierres, poussière, sable, débris métalliques, feuillage).

- Il doit contenir autant d'adhésifs naturels que possible (lingin, résines et autres adhésifs), ce qui accélère le processus de fabrication et la qualité du produit fini.

- Les matières premières ne doivent pas être très humides, bien que cela soit corrigé pendant le séchage, mais ralentit toujours le processus de production.

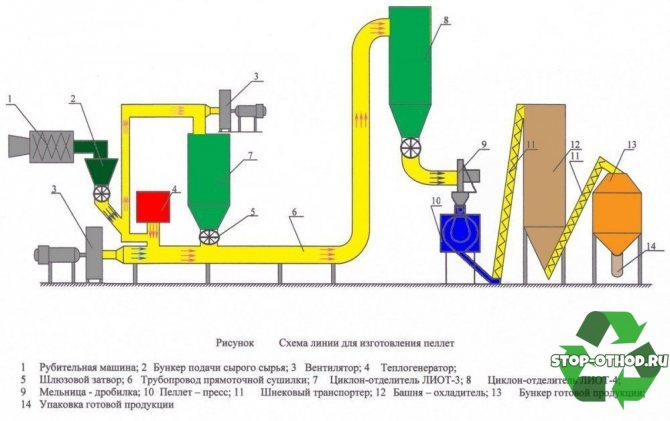

Equipement pour la production de

L'équipement le plus basique pour la production de pastilles de combustible sont:

- balances pour gros colis (500, 1000 kg);

- machine d'emballage;

- bunker pour granulés finis;

- convoyeur à bande ou grattoir;

- extracteur de fumée;

- un ventilateur pour supprimer la patte;

- glacière;

- presse à granulés;

- tambour de séchage;

- mécanisme de chargement des matières premières traitées dans le sécheur;

- chaudière (gaz ou sciure);

- mixer;

- broyeur à marteaux;

- concasseur (tambour ou disque);

- conteneur pour matières premières avec un convoyeur;

- les cyclones;

- manches à air;

- convoyeurs à vis;

- convoyeurs à air;

Technologie de production

Les principales étapes technologiques de la production de pastilles de combustible sont:

Concassage grossier des matières premières

À ce stade, les grosses matières premières sont broyées à la taille requise (longueur jusqu'à 25 mm, diamètre jusqu'à 2-4 mm). Ceci est nécessaire pour simplifier le travail de la presse à granulés, car plus le matériau est petit, plus les granulés sont formés de manière optimale et rapide.

Ce processus est réalisé à l'aide d'un concasseur. Le broyage peut être effectué plusieurs fois si la première fois, il n'a pas été possible d'atteindre la fraction requise du matériau. Plus loin sur le convoyeur racleur, la matière première broyée entre dans le mélangeur, puis dans le tambour de séchage.

Séchage des matières premières transformées

Cette étape est l'une des principales et se déroule dans un tambour de séchage. De l'air chaud y est introduit depuis la chaudière à travers les manchons, ce qui sèche l'humidité des copeaux traités. Les copeaux séchés doivent avoir une teneur en humidité d'au moins 8%, car les matières premières très sèches colleront moins bien dans le granulateur, mais pas plus de 12%, car les granulés finis brûleront plus mal dans la chaudière.

Pendant le séchage, l'air d'échappement sous l'action du vide du ventilateur d'extraction est capturé avec de petites fractions, qui sont déposées dans le cyclone pour un broyage fin supplémentaire, et l'air d'échappement est évacué dans l'atmosphère. Dans ce cas, une partie des plus petites fractions à travers des convoyeurs à air pénètre dans la chaudière.

Broyage fin

Cette étape est nécessaire pour un broyage encore plus important des copeaux et de la sciure (longueur jusqu'à 4 mm, diamètre jusqu'à 1,5 mm) pour assurer un fonctionnement plus efficace du broyeur à granulés. Le concassage fin est réalisé à l'aide d'un broyeur. La matière première y est introduite à partir d'un cyclone.

Dans le concasseur, la matière première est broyée à l'état de farine, puis cette farine à travers des convoyeurs à air entre dans les cyclones (le 1er cyclone pour la séparation primaire de la farine de bois de l'air, le 2ème cyclone pour la séparation secondaire et finale) . En outre, après la séparation de l'air, la farine de bois est acheminée vers un convoyeur à vis rectiligne. Ensuite, du convoyeur à vis incliné droit au bunker de la presse à granulés, dans lequel le mélangeur est installé.

Correction d'humidité

Ce processus aura lieu dans un appareil spécial - un mélangeur. La correction de la teneur en humidité est très importante, car si la matière première est très sèche (humidité inférieure à 8%), le collage de la matière première dans la presse à granulés sera de mauvaise qualité. Un mélangeur est nécessaire pour le réglage. Si nécessaire, il fournira de la vapeur ou de l'eau par ses canaux et la sortie sera de la poussière de bois avec la bonne teneur en humidité.

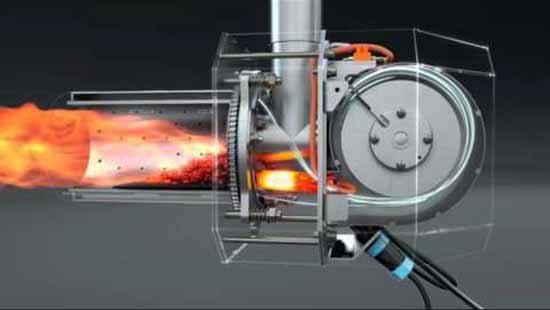

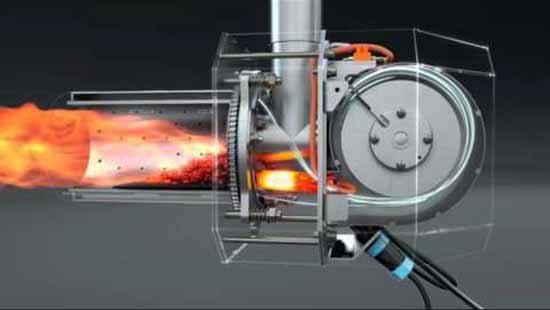

Granulation et pressage

Ce processus se déroule dans une presse à granulés spéciale. Une fois que la teneur en humidité des matières premières a été ajustée dans le mélangeur, elles sont acheminées vers le granulateur. Dans celui-ci, sous haute pression de presse et haute température (250-300 ° C), la matière première est pressée à travers une matrice spéciale, à travers laquelle la poussière de bois est collée en granulés cylindriques.

Les résines et le lingin contenus dans le bois déchiqueté sont des matériaux de liaison naturels. Cette colle sous haute pression et température colle efficacement les particules de matières premières en granulés. Un couteau fixe est installé dans le granulateur, qui coupe le matériau fini pressé hors de la matrice en granulés de la taille requise (longueur 10 ... 30 mm, largeur 6 ... 10 mm). Ensuite, les granulés sont acheminés vers le refroidisseur.

Refroidissement des pellets

Les granulés finis qui viennent de sortir du moulin à granulés sont très chauds, ils doivent donc être refroidis. Cette opération est réalisée à l'aide d'un refroidisseur. Les granulés entrant dans la colonne de refroidissement sont soufflés avec l'air du ventilateur, qui "aspire" l'air chaud des granulés et capture la farine de bois non granulée.

L'air chaud est évacué dans l'atmosphère et la farine est évacuée vers un cyclone. Les propriétés physiques et chimiques des pastilles de combustible changent pendant le refroidissement et, de ce fait, elles acquièrent le niveau correct de teneur en humidité, de dureté et de température (70-90 ° C). Ensuite, les granulés sont envoyés pour emballage.

Emballage des produits finis

La dernière étape de la production de pastilles de combustible. De la colonne de refroidissement à un convoyeur à bande ou à racleur, les granulés finis sont acheminés vers la trémie pour les produits finis. La trémie est équipée de balances pour connaître exactement le poids du sac rempli de pellets. Ici, les granulés sont conditionnés dans des sacs (10 kg, 25 kg, 50 kg). Les granulés sont également emballés dans de grands sacs (250 kg, 500 kg, 1000 kg).

C'est en fait tout le processus de production.

Les déchets ultimes de la combustion des pastilles de combustible sont des cendres. Son élimination consiste à nettoyer le tiroir à cendres de la chaudière. Le frêne peut être utilisé pour fertiliser le sol de votre potager, de votre jardin, des plates-bandes, car c'est un excellent engrais.

Par conséquent, il convient de conclure que la production et l'utilisation des pastilles de combustible sont respectueuses de l'environnement et sans déchets (les déchets peuvent être utilisés à des fins utiles).

Comment fabriquer un granulateur pour la production de pastilles de combustible de vos propres mains

Pour fabriquer vous-même des granulés, vous devez assembler une machine spéciale. En apparence et techniquement, cela rappelle un peu un hachoir à viande puissant. Autrement dit, la sciure de bois est versée dans le bunker, puis une perceuse puissante les serre sous haute pression et des granulés sont obtenus à la sortie. Par la suite, ils sont séchés et emballés dans des sacs ou d'autres conteneurs. Aucun matériau ni ingrédient supplémentaire n'est utilisé pour la production de granulés, seules la pression et l'humidité sont nécessaires, les liants nécessaires sont déjà dans le bois. Matériaux et outils pour l'assemblage du granulateur:

- Moteur puissant; - réducteur (une transmission par chaîne est utilisée); - matrice; - roues à vis sans fin; - deux cylindres (fabriqués à partir de tuyaux); - coin pour créer un cadre; - broyeur; - soudage; - perceuse et autres outils.

Comparaison des technologies de production de granulés

Du bois

Étapes de la production de granulés de bois:

- Concassage grossier de déchets de bois dans un broyeur à marteaux.

- Séchage du bois haché dans un sèche-linge.

- Broyage fin (amenant à l'état de poussière de bois).

- Contrôle de l'humidité dans le mélangeur (si nécessaire, apport de vapeur ou d'eau).

- Compression et granulation de pastilles de combustible dans une presse à granulés.

- Refroidissement des granulés cylindriques finis dans un refroidisseur (température 70-90 ° C).

- Emballage et conditionnement des produits finis en sacs.

De la sciure de bois

La production de granulés de sciure de bois est la suivante:

- Sécher la sciure de façon à ce que sa teneur en humidité ne dépasse pas 12%.

- Prenez un tamis et tamisez la sciure de façon à ce qu'aucun débris (petites pierres, feuilles, etc.) ne pénètre dans le granulateur.

- Broyage de la sciure de bois dans un broyeur à marteaux.

- Si l'humidité est inférieure à 8%, la sciure broyée doit être introduite dans le mélangeur (augmenter l'humidité à 8-10%).

- Granulation de granulés de sciure de bois.

- Refroidissement et séchage des granulés dans une glacière.

- Emballage de granulés de sciure dans des sacs en papier.

De la paille

Production de granulés de paille:

- Coupe de paille (longueur jusqu'à 4 mm).

- Re-concassage dans un broyeur broyeur.

- Séchage au sèche-linge.

- Contrôle de l'humidité de la paille hachée dans le mélangeur (alimentation en eau ou vapeur).

- Pressage et granulation de farine de paille.

- Refroidissement des granulés de paille dans une glacière.

- Emballage de granulés de paille.

De la dalle

Les granulés de brame sont produits comme suit:

- Traitement des dalles dans une déchiqueteuse (longueur de copeaux jusqu'à 50 mm).

- Concassage de copeaux de bois dans un broyeur à marteaux.

- Séchage des copeaux de brame dans un tambour de séchage (teneur en humidité de 8% à 12%).

- Broyage fin dans un broyeur moulin (à l'état de poussière de bois).

- Contrôle de l'humidité dans le mélangeur (si l'humidité est inférieure à 8% de vapeur ou d'eau est fournie).

- Granulation d'une plaque de farine de bois dans un moulin à granulés.

- Refroidissement des granulés de plaques cylindriques.

- Emballage des granulés de brame dans des sacs.

De la tourbe

La technologie de fabrication des granulés de tourbe est la suivante:

- Il est nécessaire de disposer la tourbe pour qu'elle sèche naturellement.

- Il doit être nettoyé des débris (racines des plantes, feuillage, pierres).

- Concassage de la tourbe dans une machine de concassage.

- Sécher la masse de tourbe dans un séchoir à une teneur en humidité ne dépassant pas 12%.

- Re-broyer (concassage fin) dans un broyeur.

- Introduisez la masse de tourbe broyée dans une presse à granulés avec un mélangeur intégré pour la granulation de la tourbe et le traitement à la vapeur.

- Refroidir les granulés de tourbe dans une colonne de refroidissement.

- Emballez les pastilles de combustible finies dans des sacs.

Que peut-on faire de la sciure de bois

Tout d'abord, voyons pourquoi les granulés de bois ont gagné leur popularité si rapidement. Alors:

- Parmi tous les types de combustibles solides, ils sont les plus pratiques et les plus pratiques à stocker, à déplacer et à charger dans la chaufferie.

- Les chaudières à pellets ne nécessitent pas d'intervention plus d'une fois par semaine et sont entièrement automatisées. La durée de la combustion est déterminée uniquement par le volume de la trémie, où les pastilles de combustible sont versées.

- La sciure est un déchet très courant de divers sites de travail du bois et d'entreprises entières, et après avoir été pressée en granulés, elle a un excellent pouvoir calorifique et une faible teneur en cendres.

- Dans la fabrication des granulés, il n'y a pas divers additifs chimiques, le carburant est absolument écologique.

- Les granulés de bois peuvent être produits indépendamment, vous fournissant ainsi une source d'énergie bon marché.

Lorsqu'ils sont stockés, les granulés de bois prennent moins de place que le bois ou le charbon et peuvent être emballés dans des sacs et empilés proprement.

Important! Les lieux de stockage des pellets doivent être équipés conformément aux règles de sécurité incendie.

La sciure et les copeaux en tant que matières premières pour la production de granulés sont les plus pratiques et les plus abordables pour de nombreux propriétaires de domaines privés. Néanmoins, afin d'obtenir des granulés de haute qualité, certaines exigences sont imposées aux matières premières:

- Le bois tendre, le meilleur combustible en provient. Si vous avez du bois dur ou beaucoup d'écorce, mélangez-les pour obtenir une bonne résistance des granulés et une faible teneur en cendres.

- Les gros copeaux ou débris ne doivent pas être pris dans les copeaux; les granulés sont fabriqués à partir de petites sciures.

- Humidité. Son indicateur doit être à moins de 12%, sinon les cylindres risquent de s'effondrer lors de la fabrication, et lors de la combustion, la biomasse humide réduira l'efficacité de votre chaudière.

La sciure qui est trop humide, qui est très difficile à sécher ou qui nécessite plus de chaleur qu'elle ne peut en générer seule lors de la combustion ultérieure, est utile dans un autre but. Par exemple, la production de briquettes avec séchage à l'air libre, comme le montre la vidéo.

Autrement dit, avant de commencer le cycle technologique, les copeaux et la sciure de bois doivent être correctement préparés. N'oubliez pas que les matières premières de mauvaise qualité produiront les mêmes granulés faits à la main que vous chargerez dans votre chaudière domestique.