Les envies en tant que phénomène physique

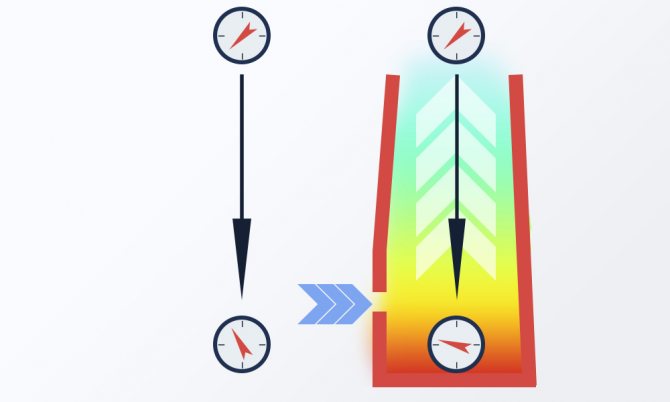

Avant d'examiner les caractéristiques de conception de la chambre de combustion, vous devez comprendre ce qu'est un vide dans la chambre de combustion. Le vide ou le tirage est une diminution de la pression des produits de combustion, l'air, grâce à laquelle l'entrée du milieu à travers les canaux de la structure dans la zone de basse pression est assurée. Il est habituel de distinguer deux types de traction: (Voir aussi: Réparation de four à faire soi-même)

- naturel - réalisé sous l'influence de la force archimédienne. L'air pénètre dans le four ou la chaudière directement vers le brûleur ou la grille. De l'air chaud est généré pendant la combustion. Il est en partie refroidi par l'arrivée d'air neuf et en partie par contact avec les parois de la chambre de combustion. L'air chaud montera dans le tuyau. Plus le tuyau est long, plus la poussée est forte.

Pour contrôler le processus, vous pouvez fermer le trou par lequel de l'air neuf entre. Très souvent dans les petites chaudières et poêles domestiques, le tirage naturel est si bon qu'il doit même être réduit. Le seul inconvénient est que plus la température ambiante est élevée, plus le vide est faible. Et aussi avec une mauvaise régulation de l'air froid, il y en aura tellement à l'intérieur que le poêle ne se réchauffera pas;

- forcé - à l'aide de dispositifs mécaniques spéciaux. Habituellement, des extracteurs de fumée sont utilisés pour le créer - mécanismes de lame, ventilateurs. L'inconvénient d'un tel dispositif est que le vide diminue avec la distance du mécanisme, et l'avantage est qu'en contrôlant la vitesse de rotation, vous pouvez modifier la poussée.

(Voir aussi: Briquettes pour poêles chauffants)

L'exhalateur de fumée nécessite beaucoup d'électricité, fait du bruit pendant le fonctionnement. Pour les petits poêles et chaudières, il est préférable de choisir des options avec des ventilateurs. Habituellement, avec la traction forcée, la traction naturelle sera présente dans n'importe quel système, mais elle n'est pas toujours co-directionnelle.

Décrypter la modification de la chaudière

Le fabricant russe d'unités, la chaudière de Barnaul, aujourd'hui appelée Sibenergomash - BKZ LLC, a commencé ses activités au plus fort de la Grande Guerre patriotique en 1942 et a été exporté de Leningrad.

Pendant très longtemps, les chaudières ont été appelées BKZ, cependant, en relation avec l'entrée sur le marché étranger, une nouvelle norme EN ISO 9001: 2000 a été obtenue, après quoi les chaudières ont commencé à être appelées différemment, par exemple, le BKZ 670- L'unité 140-3 a été renommée en Еп-670-13,8-545 et BKZ 220-100-9 dans E-220-9,8-540 KBT.

Dans le même temps, les désignations de la première lettre ont pratiquement changé et les chiffres caractérisant la production de vapeur et la pression dans le tambour de l'unité sont restés inchangés, sauf que la dimension a changé, kgf / cm2 a été remplacé par une unité dans le système - MPa.

Le fabricant adhère au principe strict de l'étiquetage de l'équipement, qui peut être utilisé pour déterminer de nombreuses caractéristiques importantes de son fonctionnement, par exemple pour la chaudière BKZ-420-140 NGM-3:

- BKZ - fabricant de LLC Sibenergomash - BKZ;

- 420 - capacité de vapeur horaire pour la vapeur surchauffée (PP), t / h;

- 140 - Pression PP, kgf / cm2;

- H - fonctionne sous suralimentation, 49 MPa;

- GM est un brûleur à gazole fonctionnant au mazout gazeux et lourd.

Selon les nouvelles normes, cette chaudière est marquée E-420-13.8-560:

- E - circulation naturelle de l'eau;

- 420 - productivité horaire de vapeur surchauffée, t / h;

- 13,8 - pression de vapeur P, MPa;

- 560 - Température PP, C.

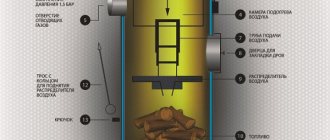

Dimensions du four pour une excellente combustion

Lorsque vous installez vous-même le poêle, vous devez savoir comment organiser correctement la chambre de combustion. De plus, ces connaissances peuvent être requises lors du choix d'une chambre de combustion. La chambre de combustion est une chambre rectangulaire à l'intérieur de laquelle le combustible est brûlé.Il y a toujours des températures très élevées, c'est pourquoi des matériaux spéciaux doivent être utilisés. Les dimensions standard sont de 25x38 cm. La hauteur est d'environ 80 cm. Le plus souvent, la chambre est utilisée pour brûler du bois de chauffage, de la tourbe, du charbon.

La conception est telle que l'évacuation dans le four de la chaudière est uniforme. La chambre de combustion a une partie obligatoire - une grille, ainsi qu'un ventilateur. La grille est située légèrement sous la trappe de remplissage de carburant. Du bois de chauffage, de la tourbe et des matériaux combustibles s'y trouveront. Des trous y sont faits pour permettre la circulation de l'air. Le ventilateur est un trou dans le four sous la chambre de combustion, qui est nécessaire pour améliorer la traction. La partie inférieure de la chambre de combustion sous la grille est un cendrier où les déchets seront collectés. (Voir aussi: Comment augmenter le tirage de la cheminée)

Il y a trois subtilités qui déterminent la taille de la chambre de combustion de la fournaise:

- Création de température maximale. Plus la température de la chambre de combustion est élevée, plus la combustion sera efficace. La température varie considérablement avec la taille. Une chambre de combustion large est mauvaise en ce que les produits de combustion sous forme de suie vont rapidement monter et se déposer sur les parois des tuyaux, ce qui nuit au tirage, et il n'aura pas non plus le temps de se réchauffer. L'efficacité est calculée pour les fours et les chaudières. Les conceptions modernes permettent jusqu'à 90% pour les poêles à bois. Pour reproduire de telles conditions, vous devez rendre la chambre de combustion d'environ 25 cm de large et la longueur nécessaire à la bûche. En règle générale, la profondeur varie de 50 à 63 cm.

- Utilisation de briques réfractaires pour l'intérieur de la chambre de combustion. Il est facile de créer une structure de toute taille à partir de ce matériau, et le matériau résiste également bien aux températures élevées.

- Hauteur du foyer. Il doit être aussi élevé que la flamme est possible. Habituellement, le feu du bois est plus élevé que celui du charbon. Si le poêle est utilisé comme poêle, la hauteur de la chambre de combustion ne dépasse pas 40 cm et pour chauffer la pièce, il est préférable de choisir 70 cm.

Cheminées en brique et chaudières modernes

Résistances locales dans une cheminée rectangulaire

Peu de gens savent que la seule forme de cheminée correcte est un cylindre. Cela est dû au fait que les tourbillons formés dans les angles droits empêchent l'élimination de la fumée et conduisent à la formation de suie. Toutes les cheminées artisanales de formes carrées, rectangulaires et même triangulaires sont non seulement plus chères qu'une cheminée ronde en acier, mais créent également beaucoup de problèmes et, surtout, elles peuvent réduire l'efficacité de la meilleure chaudière de 95 à 60%.

Section ronde de la cheminée

Les anciennes chaudières fonctionnaient sans contrôle automatique et avec des températures de gaz de combustion élevées. En conséquence, les cheminées ne se sont presque jamais refroidies et les gaz ne se sont pas refroidis en dessous du point de rosée et, par conséquent, n'ont pas gâché les cheminées, mais en même temps, beaucoup de chaleur a été dépensée à d'autres fins. De plus, ce type de cheminée a un tirage relativement faible en raison de sa surface poreuse et rugueuse.

Les chaudières modernes sont économiques, leur puissance est régulée en fonction des besoins de la pièce chauffée et, par conséquent, elles ne fonctionnent pas tout le temps, mais uniquement pendant les périodes où la température ambiante descend en dessous de la température réglée. Ainsi, il y a des périodes pendant lesquelles la chaudière ne fonctionne pas et la cheminée se refroidit. Les parois d'une cheminée fonctionnant avec une chaudière moderne ne sont presque jamais chauffées à une température supérieure à la température du point de rosée, ce qui conduit à une accumulation constante de vapeur d'eau. Et cela, à son tour, endommage la cheminée. Une vieille cheminée en brique peut s'effondrer dans de nouvelles conditions de fonctionnement. Étant donné que les gaz d'échappement contiennent: CO, CO2, SO2, NOx, la température des gaz d'échappement des chaudières à gaz murales est assez basse, 70-130 ° C. En passant à travers une cheminée en brique, les gaz d'échappement se refroidissent et lorsque le point de rosée de ~ 55 - 60 ° C est atteint, le condensat tombe. L'eau, se déposant sur les murs dans la partie supérieure de la cheminée, les rendra humides, en plus, lors du raccordement

SO2 + H2O = H2SO4

de l'acide sulfurique se forme, ce qui peut entraîner la destruction du canal de brique. Pour éviter la condensation, il est conseillé d'utiliser une cheminée isolée ou d'installer un tuyau en acier inoxydable dans le canal de brique existant.

Mesure de décharge

Dans les chaufferies, les situations d'urgence sont extrêmement indésirables, car beaucoup en dépend, il peut y avoir des victimes parmi le personnel de service. Mais même dans une petite maison, un poêle ou une chaudière doit fonctionner correctement. De nombreux capteurs surveillent en permanence le fonctionnement de l'appareil. Il y a un capteur de vide dans la chambre de combustion. Il existe plusieurs conceptions différentes du capteur, l'essentiel est qu'il fonctionne correctement.

Le capteur peut mesurer la résolution ou répondre lorsqu'une certaine valeur est dépassée. Dans les entreprises, le signal est transmis du capteur au dispositif de notification: lumière, son, électromagnétique. Et les employés ou les automates prennent des mesures pour stabiliser la situation. Par exemple, le débit d'air ou de carburant peut être réduit. Les mesures prises dépendent de la conception de la chaudière ou du four en question.

Première chambre de combustion de la fournaise et vérification du tirage

Une fois le poêle plié, deux choses doivent être faites: laissez-le sécher et déterminez la qualité du tirage. Le four met une semaine à sécher. Pour cette période, toutes les portes sont laissées ouvertes, le four a été soufflé. Vous pouvez brûler de petites quantités de papier et de copeaux de bois. Si vous ne le laissez pas sécher correctement, il est possible que le matériau se fissure à l'avenir.

Pour connaître la quantité de chaleur fournie par le poêle, un contrôle du tirage est effectué. Ça dépend de:

- la douceur des parois intérieures, y compris les parois du four et de la cheminée;

- hauteur du tuyau - au moins 5 mètres. Habituellement, ils utilisent la recommandation selon laquelle plus il est élevé, mieux c'est.

Les fours d'essai sont effectués lentement. Premièrement, ils brûlent toujours du papier et des copeaux de bois, puis ils mettent le feu au bois de chauffage. De la fumée peut apparaître dans la pièce. Cela indique une pas très bonne traction. Parfois, le problème est résolu en brûlant du papier ou des copeaux de bois dans la cheminée. Une flamme cramoisie indique une combustion incomplète du carburant. Une grande quantité de suie se formera, qui se déposera dans la cheminée et rétrécira l'ouverture.

Si le feu est jaune paille et que la fumée est incolore, le poêle est plié correctement. Vous pouvez vérifier la traction à l'aide d'un appareil spécial. S'il n'est pas disponible, vous pouvez utiliser du papier ordinaire. Une feuille ou une bande de papier est soigneusement apportée à la porte ouverte de la chambre de combustion. S'il s'écarte de la chambre de combustion avec un courant d'air et est aspiré vers l'intérieur, il n'y a aucun problème. Un poêle bien plié peut être décoré avec une horloge de cheminée. Il chauffera non seulement la pièce, mais sera également esthétique.

Protection d'une chaudière à combustible solide contre la corrosion à basse température

En mode d'allumage de la chaudière à une température du liquide de refroidissement inférieure à 55-65 degrés. La condensation des gaz de combustion se forme à la surface de l'échangeur de chaleur dans la chaudière. Le condensat se mélange aux produits de combustion du carburant et obstrue progressivement l'échangeur de chaleur, ce qui réduit l'efficacité de la chaudière. En outre, les dépôts contiennent de l'acide, ce qui accélère la corrosion du métal et réduit considérablement la durée de vie de la chaudière et de la cheminée.

Pour protéger la chaudière contre la corrosion à basse température, la température de l'eau dans le tuyau de retour, à l'entrée de la chaudière, lors de l'allumage il est nécessaire de l'élever au-dessus de 55-65 degrés dès que possible et de ne pas l'abaisser à l'avenir.

| Schéma de protection de la chaudière contre les basses températurescorrosion. Lorsque la chaudière est allumée, le liquide de refroidissement ne circule que le long du circuit de la chaudière QC |

L'unité de protection de la chaudière contre la corrosion à basse température (repère 6 sur le circuit de chauffage) divise le circuit en deux circuits - sur le circuit de protection de la chaudière, QC - circuit chaudière et d'accord - circuit de chauffage.

Lorsque la chaudière est allumée, la vanne à trois voies dirige la circulation du liquide de refroidissement le long du circuit de la chaudière, au-delà des appareils de chauffage. En conséquence, le liquide de refroidissement et la chaudière se réchauffent rapidement.

Une fois que la température du liquide de refroidissement dans le circuit de la chaudière a augmenté de plus de 55 à 65 degrés, la vanne à trois voies commence à se mélanger progressivement, ajoutez de l'eau du circuit de chauffage.

Ainsi, la circulation du liquide de refroidissement dans le circuit de chauffage ne commence qu'après un réchauffement rapide du circuit de la chaudière. La température de l'eau dans le tuyau de retour à l'entrée de la chaudière, pendant que le combustible brûle dans la chaudière, reste toujours supérieure à 55-65 degrés.

Du groupe META

Jusqu'à quatre options d'inserts de cheminée sont produites par META:

- ARDENFIRE - Fours en fonte META fabriqués en France. Ce modèle dispose de verres résistants à la chaleur pour surveiller le processus. Ils ont une bonne dissipation thermique et sont durables. Tous les connecteurs sont en outre scellés avec un cordon spécial.

- EUROKAMIN - tous les modèles sont assemblés à partir de pièces fabriquées en Europe. Ils sont également équipés de lunettes spéciales. Le poêle se distingue par un bon transfert de chaleur, une résistance aux températures élevées.

- METAFIRE - inserts de cheminée conçus pour les cheminées. La base est en acier, la chambre est en outre aménagée avec des plaques réfractaires. Les foyers de ces modèles peuvent être réglés en hauteur, le verre est également intégré. Le prix et la qualité de ces modèles sont bien équilibrés.

- Caminetti est l'un des nouveaux produits. La chambre de combustion en fonte est revêtue d'acier de haute qualité de l'intérieur. A un verre résistant à la chaleur. Il se caractérise par un chauffage rapide de la pièce, a une petite taille et est esthétiquement beau.

De Keddy

Les ingénieurs suédois sont réputés pour leur capacité à travailler la fonte. Les foyers Keddi se distinguent par la qualité de la fonte utilisée en premier lieu. Les technologies pour sa production et son traitement sont classées. Depuis très longtemps, ils maîtrisent les subtilités du travail avec ce matériau. Pour cette raison, chacun de leurs produits se distingue par:

- haute efficacité. Le chauffage de la pièce commence au moment où le feu est juste allumé. En plus de la fonte, la construction utilise la pierre Olivi, qui accumule la chaleur et la cède pendant longtemps;

- réduction de la consommation de carburant. La température sera maintenue dans la pièce pendant une longue période sans qu'il soit nécessaire d'ajouter fréquemment du carburant:

- durabilité. Tout produit résistera à plus d'un an de travail, une garantie allant jusqu'à 10 ans.

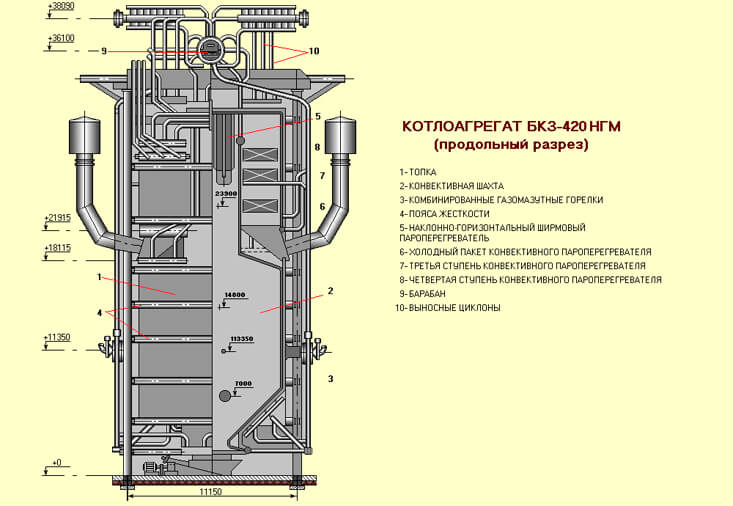

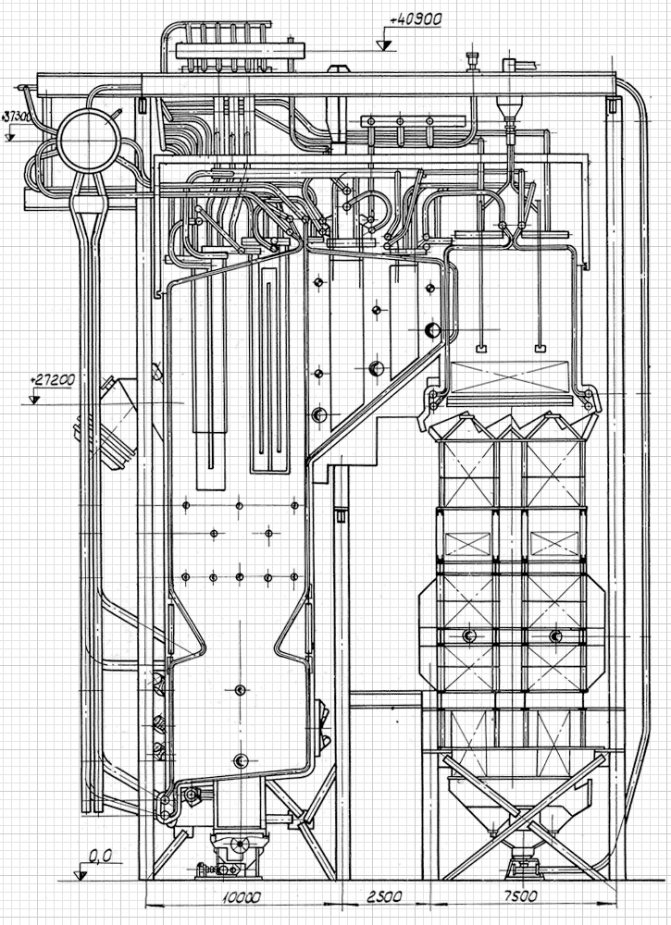

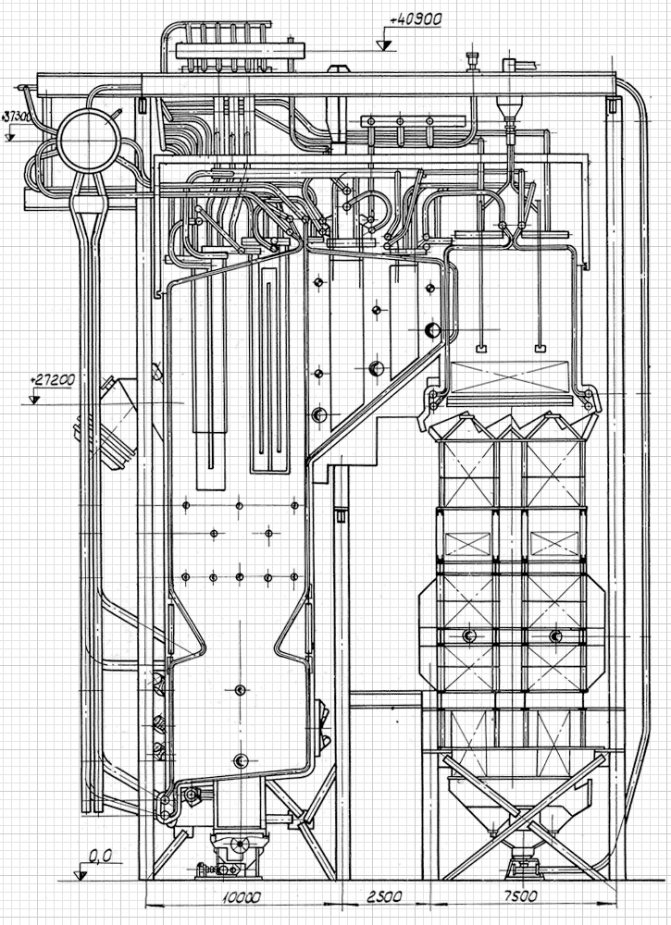

Appareil GM BKZ-160-100

Selon le schéma de principe du fonctionnement d'une chaudière BKZ à un tambour, sa conception se compose d'un four, de plusieurs brûleurs, d'un tambour supérieur avec séparateurs cycloniques externes, de plusieurs ensembles de surchauffeurs, d'un économiseur, d'un chemin d'alimentation, d'un aérotherme, cheminées, un extracteur de fumée et un système d'alimentation en carburant. Tous les équipements sont soigneusement conçus, installés et ajustés pour un fonctionnement optimal de la chaudière.

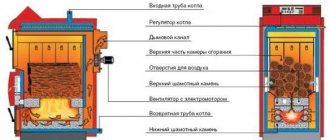

Foyer

La chambre de combustion est de type ouvert, de section rectangulaire, blindée avec des tuyaux 60x4 en acier pour chaudière St.20. Les écrans arrière et avant forment une structure à faible pente isolée avec des briques en argile réfractaire.

Le haut de la chambre de combustion est fermé par un surchauffeur. Fournaise 13 circuits indépendants reliés par des collecteurs supérieur et inférieur à partir de tuyaux de chaudière 219 x 25 mm.

Les surfaces chauffantes de la lunette avant et arrière forment un étranglement au niveau de 11380 mm du fond du four, qui divise la chambre de combustion en deux parties: la combustion et le refroidissement. Pour une combustion efficace, les tuyaux de la chambre inférieure sont cloutés et recouverts d'une masse de chromite résistant à la chaleur.

Brûleur

Pour la combustion du combustible sur le côté, et dans certaines structures sur la paroi avant de la chambre de combustion, plusieurs brûleurs de 2 à 8 sont prévus. Ils peuvent être du charbon pulvérisé ou du gazole.

Les brûleurs principaux à flux direct sont situés à un angle par rapport à l'horizontale. Les brûleurs à décharge sont situés au-dessus des brûleurs principaux et forment un flux tourbillonnant du mélange air-carburant avec le sens de rotation opposé au milieu de la chambre de combustion.Pour l'allumage, la chaudière est équipée de 2 brûleurs à moufle situés sur les côtés du four.

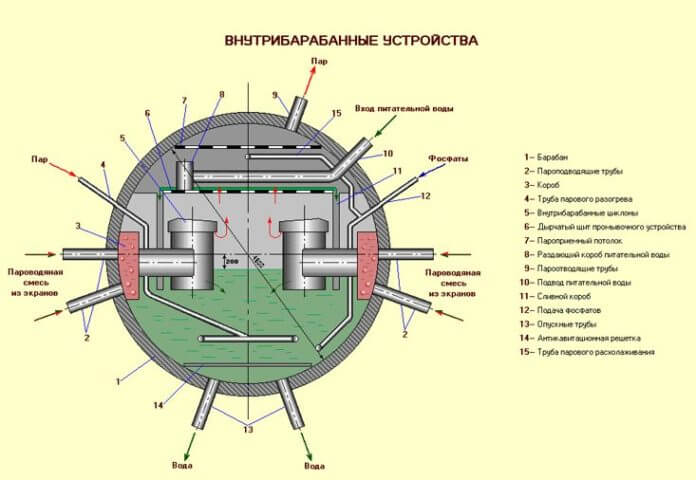

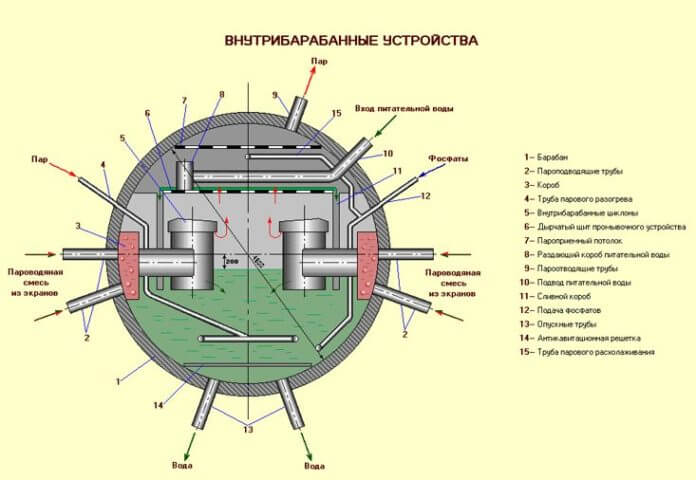

Tambour de chaudière et séparation de vapeur

Expédition de fûts de chaudière BKZ

Le tambour de la chaudière a D = 1600 mm et est en acier 16GNMA. La chaudière a deux étapes d'évaporation. Le premier se trouve dans le compartiment propre, qui comprend le tambour et les écrans avant. Le second comprend des écrans latéraux et arrière avec des cyclones externes qui forment le compartiment à sel.

Le mélange vapeur-eau des sacs filtrants, le compartiment propre, entre dans la boîte de distribution du tambour et de celui-ci se précipite dans les cyclones, où les gouttes sont séparées de la vapeur. L'eau des séparateurs est renvoyée dans le tambour. Et la vapeur passe par la deuxième étape de séparation et entre dans le surchauffeur.

Unités de surchauffage

La vapeur dans le surchauffeur se déplace en 2 flux indépendants. Le surchauffeur est composé de 3 composants:

- ensemble de plafond, blindant complètement la chambre de combustion - type de rayonnement;

- 20 écrans devant la partie horizontale de la cheminée - type semi-rayonnement;

- l'emballage dans la partie tournante est de type convectif.

Si la température de la vapeur saturée de la chaudière est constante, la température de la vapeur surchauffée (TP) peut augmenter. Parfois, selon les conditions de fonctionnement de l'équipement CHPP, il doit être réduit. Les chaudières BKZ ont un système de régulation TPP, qui est effectué dans les désurchauffeurs des étages 1 et 2 par injection de condensat.

Le liquide de condensation est fourni au désurchauffeur du premier étage pour injection à l'aide d'un éjecteur de vapeur. Au 2ème étage du désurchauffeur en raison de la différence de pression entre le désurchauffeur et le condenseur.

Économiseur et chemin des nutriments

L'économiseur sert à chauffer l'eau avant de l'introduire dans le tambour en réduisant la température des gaz de combustion. Un dispositif de blocs de tubes de chaudière à serpentin 32x4 mm, placés dans le puits de la chaudière.

Économiseur pour BKZ

L'eau d'alimentation alimentant l'unité, l'eau de chaudière circulant à travers les tamis, le mélange vapeur-eau et la vapeur surchauffée créent le chemin d'alimentation de la chaudière BKZ. Pour refroidir les écrans, l'eau doit avoir un débit de circulation de conception, elle peut traverser le circuit, à la fois une fois, par exemple, sous forme de vapeur surchauffée, et à plusieurs reprises, comme l'eau de chaudière dans les écrans.

L'alimentation en eau d'alimentation est dirigée vers le tambour supérieur et le long des collecteurs inférieurs D = 133x10 mm, et le mélange vapeur-eau est retiré des collecteurs supérieurs de même diamètre.

Recirculation des fumées

Le mouvement des gaz de combustion le long du trajet de gaz de la chaudière se produit en raison de la décharge du four. Les extracteurs de gaz de combustion pour la chaudière BKZ ont une marge de productivité de 10%, une hauteur de chute jusqu'à 30% et une fréquence de rotation de 746 tr / min, fournissant une émission de gaz de combustion dans l'atmosphère jusqu'à 1000 m3 / h avec T = 150 C.

Pour réduire les émissions d'oxyde d'azote dans les chaudières BKZ, les gaz d'échappement sont recyclés. La méthode a commencé à être appliquée au début des années 80.

Des études ont montré que le meilleur résultat est obtenu en matière de réduction des NOx lorsqu'une partie des gaz de combustion est acheminée par la conduite de recirculation vers les canaux centraux des brûleurs. Cette méthode est peu utile lors de la combustion du mazout, car il y a des difficultés avec son allumage.

Par conséquent, pour les fours à gazole, la recirculation est utilisée en mélangeant une partie des gaz de combustion avec de l'air et en alimentant le mélange par les canaux médians ou périphériques du brûleur.

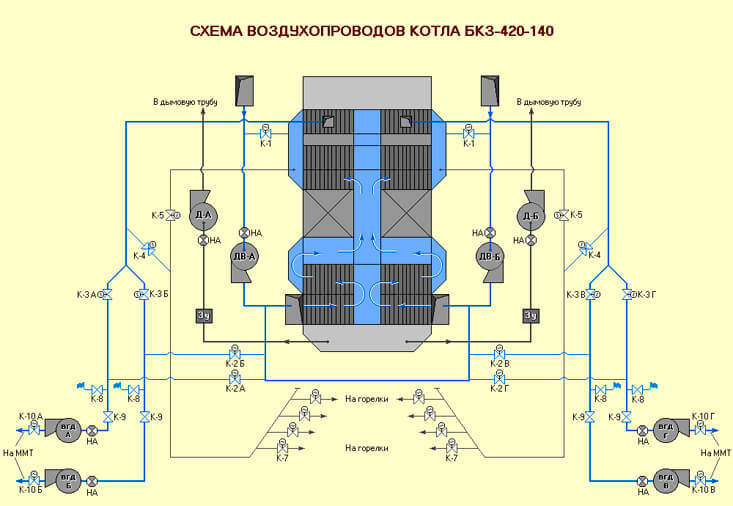

Réchauffeur d'air et diagramme du trajet d'air

Pour chauffer l'air de soufflage à 300 C, un réchauffeur d'air régénératif RVP-54 est installé avant d'être introduit dans le dispositif de brûleur BKZ. Auparavant, des structures tubulaires étaient installées sur de telles unités, qui avaient de grandes dimensions et une faible efficacité.

Le RVP-54 est constitué d'un rotor tournant sur un arbre monté verticalement. À l'intérieur de la structure, il y a des sacs chauffants avec un profil spécial, à travers lesquels la chaleur des gaz de combustion est transférée à l'air.La bride d'arbre est supportée par un roulement à rouleaux sur la poutre de chauffage à air. Le rotor est mis en rotation par un entraînement électromécanique. Les flux de gaz et d'air sont séparés par des joints.