Pour que la maçonnerie soit de haute qualité, vous devez choisir une bonne brique réfractaire capable de résister à la température de combustion du carburant sans perdre ses performances. Les pierres doivent également répondre à des exigences telles que la plénitude et l'intégrité. Si même un élément est ébréché ou fissuré, l'efficacité de l'ensemble du four diminuera. La forme de chaque brique doit être impeccable, tous les coins et surfaces doivent être droits et uniformes. La cuisson doit être uniforme et complète - la brique brute pour les fours ne servira bien à personne. Dans l'épaisseur, les vides avec de l'air ne doivent pas être percés. Si des cavités sont présentes, les briques ignifuges ne conduiront pas bien la chaleur et pourraient se fissurer. Pour vérifier le son, vous devez emporter un marteau de cuisinière au magasin avec vous et le taper facilement sur le matériau. Le son doit être clair, clair, le bloc d'argile réfractaire émet un son métallique.

Caractéristiques du

Pour que le poêle soit de haute qualité, vous devez choisir des blocs aux dimensions correctes. Chaque pièce doit avoir une longueur et une largeur standard, qui sont respectivement de 23x12,3 ou 11,3x6,5 cm. Lors de l'assemblage d'un poêle en brique, il est préférable d'utiliser des produits jaunes pour le cendrier et la chambre de combustion, et pour les couches extérieures, la cheminée, une version résistante à la chaleur rouge ou blanche convient bien. Vous devez faire attention à la peinture - la couleur doit être uniforme à la fois à l'extérieur et à l'intérieur, à la pause. Pour que toutes les unités soient exactement conformes aux normes, il est recommandé d'acheter la totalité du volume requis en une seule fois, de préférence à partir d'un lot.

Il est également important de considérer l'étiquetage du matériel que vous envisagez d'acheter. Pour un poêle standard, les M100-M300 sont les mieux adaptés. Ce nombre indique la résistance - plus il est grand, plus la brique réfractaire est solide. Ainsi, le M200 peut supporter une charge égale à 200 kg / cm2. Les pierres de qualité inférieure à 100 sont de trop mauvaise qualité - elles sont couvertes de fissures, de structure hétérogène, de forme irrégulière. Une maçonnerie trop solide, bien qu'elle ait l'air impeccable, a peur des températures élevées, commence à se délaminer pendant le fonctionnement.

Exigences de base pour les briques réfractaires

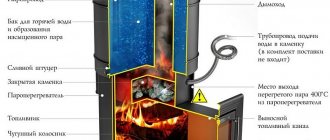

Le poêle de sauna fonctionne dans des conditions difficiles. Le week-end, les bains de vapeur étaient chauffés à 100 degrés Celsius, puis jusqu'au week-end suivant, ils se trouvaient dans des conditions de températures basses et parfois même négatives, et de tels cycles se répètent chaque semaine. Les parties chaudes du poêle, en particulier sa chambre de combustion, sont chauffées à des températures élevées, dans certains cas jusqu'à 1100 degrés Celsius.

Il ne faut pas oublier qu'une brique en céramique ordinaire réagit mal au contact d'une flamme nue et qu'à des températures dépassant 1150 degrés, une déformation plastique instable commence ou, comme le disent les fabricants de poêles, «la chambre de combustion flotte». Par conséquent, il est tout à fait évident que les briques céramiques ordinaires ne conviennent pas à la construction de pièces chaudes; exclusivement du réfractaire est nécessaire.

Ainsi, il est possible de dresser clairement une liste d'exigences de base des consommateurs liées à la qualité des briques réfractaires:

- Résistance à une exposition à long terme à une flamme nue sans signes de destruction.

- Résistance aux températures élevées, avec un indicateur non inférieur à 1400 degrés Celsius.

- La capacité de bien tolérer les changements de température cycliques de 1100 degrés à négatifs.

- Bonne résistance mécanique.

- Capacité thermique suffisante et conductivité thermique satisfaisante.

- Faible dynamique d'inertie, à laquelle le poêle se réchauffe modérément et se refroidit lentement, dégageant uniformément la chaleur accumulée dans l'espace environnant.

Description et caractéristiques

Les entreprises modernes produisent des briques pour les fours en usine en totale conformité avec les exigences de GOST 390–96. La qualité et son choix correct déterminent la solidité et l'économie de la structure. Fabriqué dans le respect de la technologie, le matériau de construction chauffe rapidement et libère lentement de l'énergie thermique dans l'environnement, remplissant ainsi la fonction d'une batterie.

L'argile utilisée pour la fabrication est réfractaire. Les composants suivants sont souvent ajoutés à la composition du produit: graphite, poudre de coke et roche de quartz concassée. Ils confèrent au produit fini des propriétés physiques et mécaniques particulières.

Les matières premières du four sont divisées en types:

- • Fireclay.

- • Quartz.

- • Carboné.

- • De base.

Les matériaux de construction de chaque type sont utilisés à des fins spécifiques et avant de passer une commande pour l'un d'entre eux, vous devez clairement comprendre à quoi il sert. En moyenne, prix du four en brique par pièce. varie de 20 à 130 roubles, tout dépend de la qualité et des fournisseurs.

Types de briques réfractaires

Un matériau spécial aux qualités réfractaires prononcées est utilisé à la fois dans la vie quotidienne et dans la production, en particulier dans la métallurgie et la fonderie. Quelle est la classification d'une telle brique, en fonction des matières premières à partir desquelles elle est fabriquée:

- Quartzite - brique, pour la production de laquelle du sable de quartz enrichi à grain fin et certains types d'argile sont utilisés. Le mélange mélangé et formé est ensuite cuit dans des fours tunnel;

- Le principal réfractaire ou dinas est composé à plus de 90% de silices associées à la chaux. Les produits moulés sont cuits à une température de 1460 degrés Celsius et sont utilisés pour la construction de fours industriels: à foyer ouvert, pour la verrerie, pour la combustion du coke. Dans la vie de tous les jours, ces produits sont utilisés de manière extrêmement limitée;

- Le réfractaire carboné ou graphite se caractérise par une couleur foncée profonde due à l'inclusion de composants carbonés, en particulier du graphite, dans le mélange de moulage. En raison de la spécificité de son utilisation dans la vie de tous les jours, il n'a pas non plus été distribué;

- Les briques en argile réfractaire sont fabriquées à base d'argile réfractaire - kaolin, et pour améliorer certaines qualités opérationnelles, des additifs sont introduits dans la formulation: zirconium, corindon et autres. En raison du rapport optimal entre le prix et les qualités de consommation élevées, il est très largement utilisé dans la vie quotidienne, dans la construction de fours. Résiste à des températures allant jusqu'à 1600 degrés, résiste aux flammes nues, est bien transformé en grains de chamotte, qui sont utilisés dans le cadre d'un mortier réfractaire pour la pose et la réparation des poêles de sauna. Il diffère par la couleur claire, du sable au crème dans les interprétations des nuances en fonction de la matière première et des caractéristiques de la cuisson.

Quelle brique n'est pas utilisée dans le secteur des fours

Utilisation non recommandée:

Silicate. Bon marché, coloré, résistant au gel, respectueux de l'environnement avec des bords clairs. Mais ce n'est certainement pas adapté à une structure de four. Premièrement, la brique silico-calcaire n'adhère pas bien au mortier d'argile. Deuxièmement, il ne résiste pas aux différences de température. Troisièmement, la capacité thermique de la brique est trop faible pour un appareil de chauffage, ce qui contribue au refroidissement rapide de la pièce.

Hyper-pressé. Durable, résistant au gel, coloré, éventuellement avec un motif texturé sur les bords. Mais une brique fabriquée par la méthode du pressage semi-sec n'est pas très plastique. Lors du rétrécissement, un tel matériau se fissurera simplement. Tout comme le silicate, hyper-pressé à une baisse de température, il absorbe l'humidité.

Brique en céramique brute. En cas de changement de température, il absorbe rapidement l'humidité et s'effrite. Fortement déconseillé pour la construction.

Rejet de la brique

Vous ne devez pas appliquer le mariage suivant d'un produit en brique:

- l'écart par rapport à la perpendicularité des nervures est supérieur à 3 mm; écart par rapport aux dimensions de longueur supérieure à 5 mm, largeur - 4 mm, hauteur - 3 mm;

- épuisement professionnel, taches brunes;

- bavures, éraflures, fissures, copeaux, inclusions étrangères;

- éviers-cavernes rondes (jusqu'à 4 pièces sont autorisées en argile réfractaire);

- lorsqu'il est tapé, un son terne est émis;

- après le "crash test" du bloc d'argile réfractaire, de petits fragments sont restés (si le vendeur le permet);

- lorsque la surface de la chamotte est frottée, il reste de la poussière et des miettes.

Caractéristiques des briques en argile réfractaire

Important! Les principales caractéristiques des briques réfractaires en argile réfractaire sont reflétées dans les normes nationales pour les produits de ce type, cependant, dans certains cas, le fabricant peut réglementer les caractéristiques du produit avec les spécifications techniques au niveau départemental ou en usine.

Densité

La densité de ce matériau varie de 1700 à 1900 kg / m3. Il faut comprendre que plus la densité du matériau est élevée, plus sa capacité thermique est grande et, en règle générale, elle est mécaniquement plus durable. Cette dernière circonstance a également une qualité négative, en ce sens qu'un matériau à haute résistance est difficile à traiter pour lui donner certaines formes géométriques et dimensions lors de son montage dans la maçonnerie du four.

Résistance au feu

La résistance au feu standard varie de 1100 à 1800 degrés Celsius. De plus, pour les conditions de fonctionnement du poêle de sauna, un indicateur de 1400 degrés suffit amplement.

Force

Le degré de résistance mécanique est compris entre M 75 et M 250. Comme mentionné ci-dessus, l'usinabilité du matériau dépend directement de l'indicateur de résistance mécanique, afin de lui donner une certaine taille ou forme.

Il sera utile de donner un tableau d'information qui reflète le poids des briques en argile réfractaire, pré-emballées sur une palette en bois standard:

| nom du produit | Dimensions linéaires d'un produit, en mm | Nombre de briques dans une palette, pcs | Poids brut d'une palette, t |

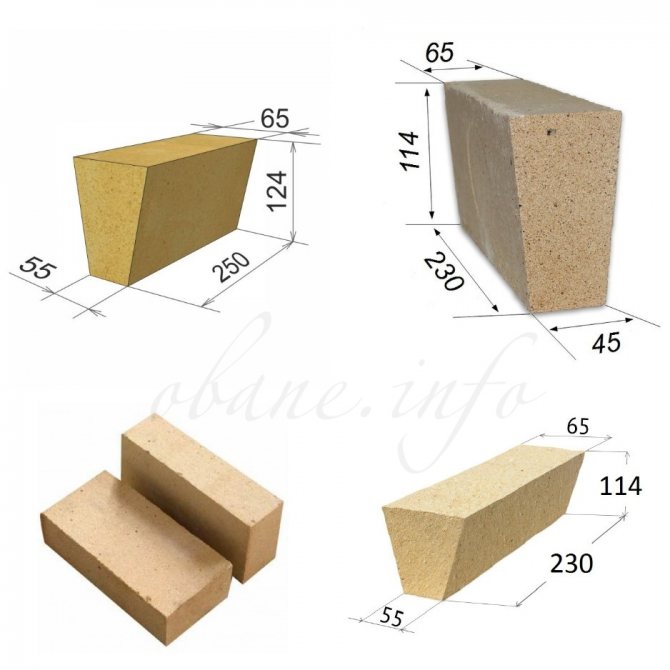

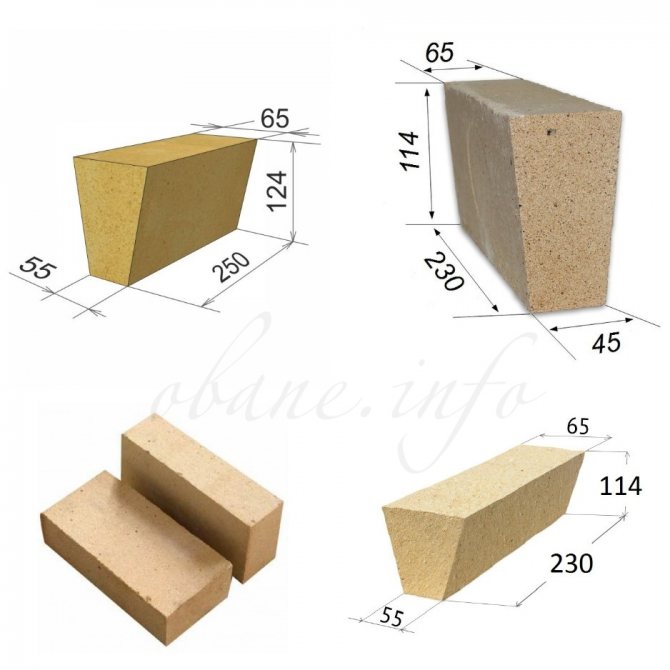

| Brique droite, grade ШБ - 5 | 230×114×65 | 385 | 1,309 |

| Brique droite, grade ШБ - 8 | 250×124×65 | 297 | 1,188 |

| Brique de grand livre, grade ШБ - 6 | 230×114×40 | 630 | 1,350 |

| Brique à bout biseauté, grade ШБ - 22 | 230×114×65×55 | 420 | 1,302 |

| Brique à bout biseauté, grade ШБ - 23 | 230×114×65×45 | 420 | 1,218 |

| Brique nervurée, marque ШБ - 44 | 230×114×65×55 | 420 | 1,302 |

| Brique nervurée en coin, | 230×114×65×45 | 420 | 1,176 |

| nuances ШБ - 45 dalles en argile réfractaire, grades ШБ - 94 | 460×230×75 | 84 | 1,367 |

Les plaques réfractaires de four sont également largement utilisées dans la formation de leurs parties chaudes et permettent la formation d'avions avec un seul élément.

Marque de résistance au gel

Cet indicateur caractérise la capacité d'un matériau à résister à un certain nombre de cycles d'exposition à des températures négatives sans signes de déformation ou de destruction permanente. Dans les conditions d'utilisation périodique d'un bain de campagne, il s'agit d'un indicateur objectif important qui détermine la durabilité de l'appareil.

Coefficient de conductivité thermique

Le paramètre spécifié définit. La rapidité et l'efficacité avec lesquelles le four se réchauffera et la quantité d'énergie thermique que le matériau rayonnera dans l'espace environnant. De manière caractéristique, les briques en argile réfractaire de différentes marques ont approximativement le même coefficient de conductivité thermique, qui fluctue à moins de 0,6 W / m C.

Indicateurs techniques généraux

Lors de la sélection de produits pour la construction d'un objet exposé à des températures extrêmes, il est important non seulement de prêter attention à la résistance au feu. La résistance au gel du produit, sa forme, sa résistance au stress et son aspect esthétique sont tout aussi importantes.

Particularité des matières premières adaptées au style:

- • Il a un faible coefficient de conductivité thermique, cela aide à accumuler rapidement la chaleur et ne permet pas aux objets proches de souffrir de températures élevées.

- • Sa propriété ne change pas même avec un changement brusque de degrés.

- • Résistance au gel la plus élevée, permet son utilisation dans les régions du nord.

- • La géométrie et la forme sont conformes à toutes les réglementations applicables.

- • Résiste aux sollicitations mécaniques maximales.

L'absorption d'humidité est de 15 à 30%, ce qui est un indicateur moyen et ne permet pas de stocker le produit dans une pièce humide sans perdre ses propriétés distinctives.

Quel est le meilleur pour le four

Tout ici ne repose pas tant sur les possibilités optimales que sur le coût de la future construction. S'il n'y a pas de problèmes financiers, il est préférable de terminer l'ensemble de la structure en utilisant exclusivement des briques en argile réfractaire. Cela garantit que le matériau est absolument insensible aux températures élevées et aux flammes nues.

Pour une option plus économique, vous pouvez tricher un peu: le compartiment de la chambre de combustion est fait de briques en argile réfractaire plus chères, et le reste est fait de réfractaire et de céramique (dans les endroits de chauffage minimal). Cela réduira considérablement le coût de construction du four, sans affecter excessivement les caractéristiques de résistance. Le seul inconvénient, outre la nécessité de tout planifier soigneusement, est la différence de taille, qui devra être compensée par une solution ou simplement supprimée manuellement.

Mais à quoi ressemble la taille d'une brique et demie et où elle doit être utilisée est indiqué ici.

La vidéo vous explique comment choisir une brique pour les fours:

Et voici à quoi ressemble une brique rouge de face et demie, vous pouvez le voir ici.

Utiliser des briques rouges pour créer des fours

La création d'un four nécessite de suivre les étapes suivantes:

- Déterminer le type de four.

- Développement du schéma de structure.

- Sélection du matériau pour la construction, calcul de sa quantité, achat.

- Calcul des coûts.

- Choix de l'emplacement du four.

- Construction de fournaise.

Le type de four dépend de la structure dans laquelle il sera situé. Cela peut être un poêle à la campagne, dans un bain public, à la maison ou dans la rue. La technique de maçonnerie et l'apparence de ces poêles seront certainement différentes.

- Si vous avez besoin de construire un poêle dans la maison, il est conseillé de le faire au stade de sa construction. Sinon, vous aurez certainement besoin d'une restructuration de la maison pour créer une fondation et une cheminée pour le poêle.

- Si vous avez besoin de donner vie à un poêle dans une baignoire, vous pouvez créer une conception plus simple d'un poêle-poêle.

Matériel et matières premières nécessaires

Pour construire un four, vous aurez besoin d'outils, de force physique (personnes) et de matériaux.

Liste des outils de construction:

- Pelle soviétique

- bulgare

- Perforateur

- Marteau pioche

- Truelle pour pose de mortier

- Joint pour le compactage du mortier

- Tamis métallique d'un diamètre de maille n'excédant pas 2 mm

- Roulette de cinq mètres

- Fil à plomb pour vérifier la verticalité des coins

- Règle de poêle

- Gabarit d'ouverture

- Niveau flexible

- Niveau du bâtiment

- Vadrouilles

- Un grand nombre de chiffons

- Des seaux.

Matériel nécessaire pour la pose du poêle:

- Brique (mieux utiliser de la céramique)

- L'eau

- Argile

- Sable.

En savoir plus sur le mortier pour briques réfractaires rouges en céramique de four ci-dessous.

Mélange de maçonnerie

Avant de préparer un mélange-mortier pour la pose d'un four à briques, l'argile est trempée pendant une longue période (3-5 heures). Après cela, il est essuyé avec un tamis. L'argile ne doit pas contenir de grumeaux, car la couture ne doit pas dépasser 5 mm lors de la pose.

Veuillez noter que l'argile doit avoir une teneur en graisse normale. Le sable doit être exempt de corps étrangers. Nettoyez-le avec un tamis.

Un mélange (solution) est obtenu en mélangeant du sable, de l'eau et de l'argile. Le sable et l'argile peuvent varier en qualité et se mélanger de manière inégale. Par conséquent, les maîtres recommandent avant de commencer les travaux d'effectuer plusieurs mélanges de test afin de déterminer le rapport correct du matériau.

À l'aide d'une truelle, vérifier l'adéquation du mélange obtenu.

- Si l'instrument laisse une trace claire après avoir passé la solution, cela signifie que la solution a le bon rapport et est prête à l'emploi.

- Si l'impression est déchirée, cela signifie qu'il n'y a pas assez de liquide.

- Si le sentier flotte, le mélange contient une grande quantité d'eau.

Si la préparation de la solution est difficile, vous pouvez acheter un mélange de sable prêt à l'emploi à base d'argile rouge pour la construction.

Technologie de construction

Pour construire un four, vous devez construire les éléments suivants:

- Fondation;

- Foyer;

- Changement de fumée;

- Cheminée.

Fondation

La fondation du four est disposée de manière à ne pas être reliée à la base de la structure. Idéalement, si la fondation sera formée lors de la construction de la fondation de toute la maison. Le rétrécissement de la fondation d'un immeuble résidentiel et d'un poêle est différent, il est donc important de ne pas négliger cette exigence.

- Tout d'abord, ils creusent une fosse de fondation. Pour le nivellement, une couche de brique concassée est versée et bien tassée. Ensuite, un coffrage en bois est réalisé, dans lequel un mélange de béton est coulé. Il est important de créer une fondation parfaitement plane afin que la première rangée de briques ait une ligne droite stricte. Vous devez savoir que la base de la fondation doit dépasser les limites de la future structure de 15 cm.

- Deuxièmement, une couche d'imperméabilisation (feutre de toiture ou feutre de toiture) est appliquée sur la fondation.

- Au troisième tour, les blocs commencent à être disposés en rangées. Pour cela, la solution est appliquée sur la surface, la brique est distribuée et installée. Avant cela, il est conseillé de faire un «raccord sec».

Il y a une idée fausse selon laquelle plus vous mettez de mortier, plus la maçonnerie sera solide. Ce n'est pas vrai. C'est la fine couche du mélange qui saisit le mieux.

Cette vidéo vous expliquera certains aspects du processus de pose de briques de four:

Briquetage

Ensuite, ils commencent à pondre. La première rangée est disposée en filigrane. Tout d'abord, la rangée extérieure est posée, puis le milieu est rempli. Il est important de se rappeler qu'il ne doit y avoir aucun espace vide dans le mortier lors de la pose.

La première rangée est le lien le plus important dans la conception future. Par conséquent, lors de la mise en page, vous ne devez pas vous précipiter. Les briques sont ajustées avec un marteau spécial. Dans le travail, il est impératif de vérifier l'horizontale et l'équerrage.

L'ancrage est observé entre la première et la deuxième rangée. Pour ce faire, commencez à poser à partir des coins. N'oubliez pas que dans toute la structure, les joints pour l'adhérence des briques ne doivent pas être les mêmes.

- Les premières rangées sont posées uniquement à partir de briques entières. Ensuite, vous devrez les scier (par exemple, pour préparer une place pour une chambre à cendres et une porte).

- Humidifiez les briques avant de les poser. Cette action est nécessaire pour une bonne adhérence des briques et de l'argile. L'apparition de fissures sur la structure dans ce cas est exclue.

- Avant de commencer à poser une nouvelle rangée, vous devez utiliser un fil à plomb et un niveau. Cela garantit que la structure supplémentaire sera uniforme, sans distorsions.

- Les murs peuvent être disposés en une, une et demie et deux briques. Il faut savoir qu'environ 60 briques sont nécessaires pour un mètre carré de four. Achetez des briques, bien sûr, avec une marge.

- Si la brique est posée sans succès, elle doit être retirée, trempée et remise en place.

- La surface à l'intérieur du bâtiment doit être parfaitement lisse. Grâce à cela, la suie s'y accumulera moins. Par conséquent, lors du montage du four, la solution en saillie doit être soigneusement nettoyée.

- Le four tubulaire, érigé au-dessus du toit du bâtiment, est fait de briques de la plus haute qualité, sans éclats ni défauts. La surface extérieure est enduite.

Après la fin des travaux, le four érigé est séché. Pour ce faire, ouvrez la porte du foyer et laissez-la inopérante pendant 7 jours. Après cela, le poêle est chauffé avec une petite quantité de combustible (les portes ne se ferment pas en même temps). La procédure est répétée pendant plusieurs jours d'affilée jusqu'à ce que la structure ne présente aucune trace d'humidité.

Ensuite, le prix par pièce de briques en céramique réfractaire rouge sera pris en compte.