La construction d'installations résidentielles, commerciales et industrielles est réalisée à l'aide de divers outils, mélanges de construction et blocs. Certains d'entre eux sont classés comme inflammables, qui émettent des composés gazeux toxiques lorsqu'ils sont chauffés, propageant une flamme. Selon leurs caractéristiques techniques, ils sont inflammables, ce qui se reflète dans les normes nationales de production et dans d'autres documents. L'autre classe comprend les matériaux non combustibles. Par définition, ils sont ininflammables, non fumants et ne propagent pas de combustion ouverte. L'utilisation de ce type de produits de construction augmente la sécurité incendie de l'installation en construction.

Qu'est-ce que c'est les matériaux NG

Quels matériaux et substances sont ininflammables? Ce sont ceux qui, lorsqu'ils sont exposés à une source d'inflammation, sont incapables de brûler, de s'enflammer, de propager le feu ou de se carboniser.

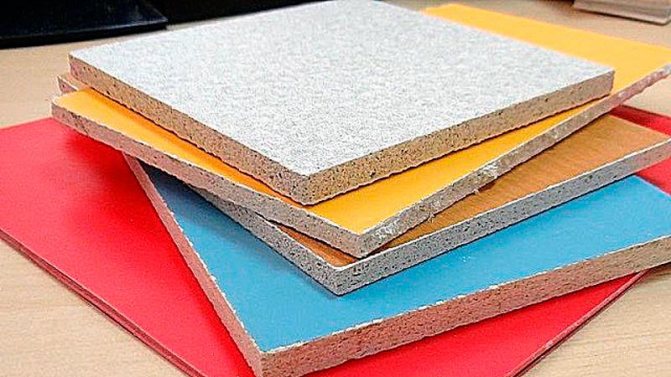

Panneaux incombustibles pour la décoration intérieure

Selon l'art. 12 du «Règlement technique sur les exigences de sécurité incendie», classant les matériaux par risque d'incendie, GOST 12.1.044-89 sur leur risque d'incendie et d'explosion, le groupe d'inflammabilité est une caractéristique de qualification pour la combustion de toutes substances par origine, méthode de matériaux production, tandis que:

À propos de ce sujet ▼

Triangle de feu et tétraèdre de feu

- Les matériaux et substances incombustibles / incombustibles sont classés comme incapables de brûler dans l'air ambiant.

- Certaines substances ininflammables qui émettent des vapeurs inflammables au contact les unes des autres, l'eau, l'air O2, ainsi que les oxydants forts, sont classées comme explosives et dangereuses pour le feu. Par conséquent, pour établir l'incombustibilité réelle des substances, des matériaux obtenus à partir d'elles, la tâche principale est de déterminer leur composition chimique et leurs propriétés.

Le laboratoire, les résultats des tests de certification des matériaux et des substances obtenus lors de l'évaluation du groupe d'inflammabilité sont utilisés à l'avenir pour leur classification, incluent les données dans GOST, les conditions techniques de production; et également utilisé pour déterminer la catégorie de risque d'explosion et d'incendie des objets protégés, dans le développement de mesures de prévention des incendies.

Matériaux réfractaires d'aluminosilicate

Les réfractaires alumine-silice sont des réfractaires constitués principalement d'A12O3 et de SiO2.

En fonction de la teneur en A12O3, ces réfractaires sont: - semi-acides (teneur en A12O3 - de 14 à 28%); - argile réfractaire (teneur en A12O3 - de 28 à 45%); - haute teneur en alumine (teneur en А12О3 - de 45 à 95%).

Les réfractaires semi-acides sont des réfractaires d'aluminosilicate avec une fraction massique de А12О3 de 14 à 28%.

Leurs propriétés permettent d'utiliser de tels réfractaires uniquement dans des zones insignifiantes du revêtement des fours à coke et dans certaines autres unités sidérurgiques, mais en tant qu'isolation au feu, ce type de réfractaire a de grandes perspectives.

Où sont appliqués

La plupart de ces matériaux non combustibles sont utilisés dans la construction de projets de construction, pour le remplissage, le raffinage des parcelles adjacentes et certaines substances comme caloporteurs, agents d'extinction d'incendie.

Le domaine d'application le plus important des matériaux non combustibles est la construction d'installations, les équipant de communications techniques externes et internes, car seule leur utilisation dans un rapport plus élevé avec des produits fabriqués à partir de substances combustibles, par exemple le bois, peut augmenter la résistance au feu des bâtiments, des structures, y compris ceux présentant un risque d'incendie accru en raison des particularités des processus technologiques, de la charge calorifique.

S'il n'y a pas longtemps, le sol des bâtiments résidentiels à plusieurs étages et des installations publiques était fait de planches de bois, maintenant ils ont été remplacés par des chapes de ciment-sable, recouvertes de linoléum ignifuge incombustible, et le mur, le plafond, les cloisons de la salle de nivellement de leurs surfaces est gainée de carton ignifuge ignifuge sur une base de gypse ...

Les cheminées, les tuyaux de poêles des bâtiments résidentiels, les bains sont principalement constitués de briques solides et les coupes anti-incendie aux endroits où ils croisent les plafonds, les toits des bâtiments sont compactés, séparés des structures en bois combustibles avec des mastics ignifuges, des pâtes et plâtres.

Pour la construction d'objets, les matériaux de construction en pièces sont le plus souvent utilisés - briques, blocs de béton cellulaire, produits finis en béton armé; pour la décoration extérieure, intérieure, l'isolation, à la fois en feuille et en rouleau, la finition en vrac, les matériaux calorifuges.

Compte tenu du climat froid dans la plupart des régions de notre pays, les isolants thermiques fibreux non combustibles sont demandés dans la construction, la réparation de projets de construction, les services publics des colonies - de la laine minérale habituelle pour le matériau de basalte ignifuge, qui sont largement utilisés pour aux fins suivantes, pour:

- isolation thermique avec éléments lamellés semi-cylindriques revêtus d'une feuille de systèmes de canalisations transportant l'eau et ses solutions, y compris l'eau, les installations d'extinction d'incendie à mousse;

- isolation des planchers des étages supérieurs techniques; portes de fenêtres, planchers, toits;

- isolation thermique des structures de plancher de grenier;

- isolation phonique des locaux, des bâtiments liés aux établissements de divertissement, des établissements de restauration.

Isolation thermique des canalisations avec des matériaux incombustibles

Le champ d'application de divers métaux, leurs alliages est large:

À propos de ce sujet ▼

Sécurité incendie pendant la construction

- Acier - pour la production de structures porteuses de bâtiments, en tant que renforcement des structures préfabriquées en béton armé monolithiques d'objets de construction.

- Cuivre, aluminium - en tant que conducteurs de fils, de câbles, d'éléments porteurs de courant des systèmes d'alimentation.

- Fonte, acier - pour la fabrication de boîtiers d'équipements industriels, d'ingénierie, de tuyaux de différents diamètres, d'éléments façonnés pour leur connexion.

Bien que pour certains systèmes d'alimentation en eau, par exemple l'eau, les installations d'extinction d'incendie à mousse, les systèmes d'extinction avec de l'eau finement pulvérisée, il est permis de remplacer les produits de canalisation en acier par des tuyaux en plastique résistant au feu, mais en général, il n'y a pas d'alternative à l'utilisation de produits métalliques incombustibles.

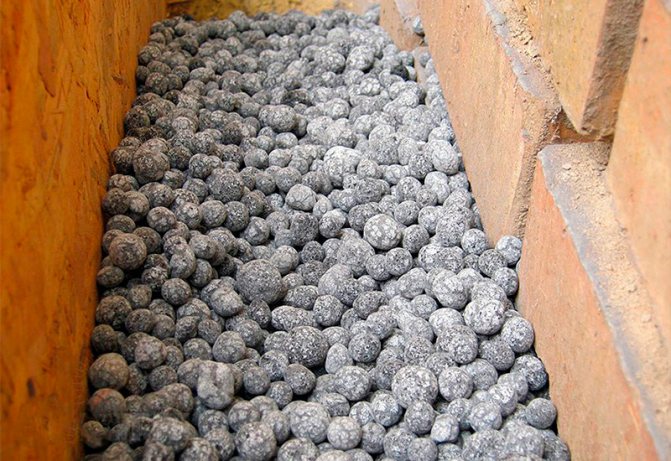

Matériaux réfractaires en argile réfractaire

Réfractaires en argile réfractaire - contiennent 28 à 45% de А12О3 et 50 à 70 SiO2 dans leur composition. La technologie de production de chamottes réfractaires moulées comprend: la cuisson de l'argile (kaolin) à 1300-1500 ° C dans des fours rotatifs ou à arbre, le broyage de la chamotte résultante, le mélange avec de l'argile liante et de l'eau (parfois avec l'ajout d'autres liants), le moulage , séchage et cuisson à 1300 -1400 ° C

Les réfractaires en argile réfractaire sont utilisés pour le revêtement des hauts fourneaux, des poches de coulée d'acier, des fours de chauffage et de torréfaction, des chaudières, etc., ainsi que pour la fabrication de produits à siphon pour la coulée d'acier. Les réfractaires de chamotte non façonnés sont fabriqués à partir de chamotte broyée et de liants et sont utilisés sous forme de mortiers, de masses de pilonnage, de poudres, d'agrégats de béton lors de la réalisation et de la réparation de revêtements réfractaires de diverses unités thermiques.

Une caractéristique distinctive des produits réfractaires à haute teneur en alumine est la teneur accrue en Al2O3, qui dépasse 45%. Le caractère réfractaire des produits à haute teneur en alumine est d'environ 1750 ° C et plus.Associés à la température élevée du début du ramollissement et à une résistance chimique accrue aux fondus acides et alcalins, ils peuvent être utilisés dans les principales unités de chauffage de l'industrie métallurgique.

Les unités les plus courantes pour l'utilisation de produits réfractaires à haute teneur en alumine sont: la partie supérieure des parois et des dômes des aérothermes, la pose du fond et du foyer dans les hauts fourneaux, avec coulée continue d'acier; dans des fours avec une température de fonctionnement de 1400 ° C - 1500 ° C, des poches de coulée d'acier pendant le traitement de l'acier par mise sous vide, comme charges pour béton réfractaire, mortiers, etc.

Ces produits réfractaires sont de trois types:

- Mullite-siliceux (А12О3 - 45-62%), MKR, ont une base chamotte d'argiles et de bauxites; sont caractérisés par une teneur en Al2O3 allant jusqu'à 62%. Ils sont produits par fusion d'oxydes d'aluminium et de silicium dans un four électrique.

- Mullite (А12О3 -62-72%);

- Mullite-corindon (А12О3 - 72-90%) MK, ainsi que ML, ont une base d'alumine, de bauxite à faible teneur en fer et d'électrocorindon.

Réfractaires en corindon à haute teneur en alumine. Il s'agit notamment des réfractaires avec une teneur en A12O3> 95%. Pour la fabrication d'un tel réfractaire, de la poudre de corindon électrofusible et de l'alumine technique sont utilisées. Après mise en forme, il est cuit à une température de 1600 ° C à 1750 ° C. La résistance au feu du matériau résultant lui permet d'être utilisé dans des processus avec une température de 1750 ° C à 1800 ° C, le corindon réfractaire est capable d'entrer en contact de manière stable avec le métal liquide et les scories, les acides, les alcalis et le verre fondu.

Les réfractaires en corindon sont utilisés pour fabriquer des plaques de corindon pour les portes coulissantes de poches de coulée en acier, des produits pour le revêtement des chambres à vide en acier, des buses pour réchauffeurs d'air à haute température, des couvercles de thermocouple, des creusets pour la fusion des verres, des métaux, etc.

Réfractaires de corindon non façonnés - les mortiers et bétons avec agrégats de corindon sont utilisés pour le revêtement des tuyaux de dérivation des tubes à vide en acier, des masses et des revêtements - pour la fabrication et la réparation de revêtements réfractaires avec une température de fonctionnement> 1700 ° C

Réfractaires à fibres (réfractaires fibreux) - réfractaires thermo-isolants constitués de fibres sous forme de produits moulés (plaques, blocs, feuilles, etc.) à liaison inorganique ou organique et non formés (coton, feutre, etc.). Les réfractaires fibreux sont principalement fabriqués à partir de fibres de verre à haute teneur en alumine et d'alumine et de corindon, de fibres polycristallines, ainsi que de ZrO2 et d'autres oxydes.

Les réfractaires fibreux sont utilisés pour l'isolation thermique et le revêtement des unités de chauffage, ainsi que pour le remplissage des joints de dilatation.

Réfractaires Dinas - contiennent> 93% de SiO2 ou 80-93% de SiO2 (lorsqu'ils sont fabriqués avec des additifs) et sont fabriqués à partir de quartzite. Du lait de chaux et des additifs ferreux sont ajoutés à la poudre de quartzite, les produits sont moulés sur des presses d'une taille donnée et cuits à 1430-1460 ° C.

Les réfractaires Dinas sont utilisés pour le revêtement des fours à coke, des fondeurs de verre, des fours, des aérothermes, ainsi que pour un certain nombre d'unités de fusion en CM, etc. Les réfractaires dinas non façonnés sont des mortiers, des matériaux pour revêtements, etc. Ils sont fabriqués à partir de débris broyés de dinas, de réfractaires et de quartzites, utilisés dans l'exécution et la réparation de la maçonnerie.

1. Chaux-périclase (dolomite) - produits réfractaires en dolomite, incl. avec l'ajout de poudre de périclase avec une fraction massique de MgO - 10-50% et CaO - 45-85%. Les produits réfractaires à la chaux-périclase sont stables lorsqu'ils interagissent avec des scories basiques.

Les réfractaires à la chaux-périclase non façonnés (masses de dolomite cuite avec un liant) sont utilisés pour les blocs d'emballage et les revêtements monolithiques des fours à arc électrique, des convertisseurs, des poches de coulée d'acier, etc.

2. Chaux-périclase non cuite - produits réfractaires à base de SiC (> 70%).Les produits réfractaires à la périclase calcaire non cuits sont fabriqués par moulage de poudres de dolomite cuites sur une liaison organique (goudron de houille, brai bez ou avec traitement thermique à 300-600 ° C); leur réfractarité est> 2000 ° C Des produits à base de chaux-périclase sont également produits, cuits à 1500-1750 ° C et retenant du CaO partiellement libre.

3. carbure de silicium - produits réfractaires avec une teneur en SiC> 70%. Les réfractaires en carbure de silicium sont utilisés pour la fabrication de moufles, récupérateurs, gaines de thermocouple, etc. revêtements pour puits de chauffage électrique, unités de production de zinc et d'aluminium, cyclones de canalisations, etc.

Les réfractaires au carbure de silicium sur liaisons nitrure et oxynitrure sont également utilisés pour le revêtement de la partie inférieure des hauts fourneaux et des fours. Des produits réfractaires en carbure de silicium non façonnés sont utilisés pour revêtir les écrans de blindage des fours de chaudière, sous forme de mortiers et de masses lors de la réalisation de maçonnerie réfractaire.

Classification

La classification, selon GOST 30244-94 sur les techniques d'essai au feu, est utilisée lors de la division de tous les matériaux de construction en classes selon les groupes d'inflammabilité:

- NG - non inflammable.

- D - inflammable.

Incombustible comprend les matériaux de construction qui satisfont pleinement aux conditions d'essai suivantes:

- L'élévation de température dans le four ne dépasse pas 50%.

- Réduction de la masse du matériau d'essai - pas plus de 50%.

- La période de combustion stable avec une flamme nue ne dépasse pas 10 s.

Les mêmes matériaux utilisés dans la construction, l'isolation, la décoration d'objets qui ne satisfont pas au moins un indicateur selon les résultats des tests sont appelés combustibles.

Il existe également une classification de tous les objets de construction aux fins de leur résistance au feu:

À propos de ce sujet ▼

Détermination de la résistance au feu des structures de bâtiment

- I - tous les éléments sont constitués de matériaux incombustibles, tandis que les éléments porteurs des bâtiments et des structures ont une limite de résistance au feu d'au moins 2 heures.

- II - le même, mais avec une limite de résistance au feu de la structure porteuse de 1,5 heure, tout en créant des revêtements d'objets non greniers - fermes, poutres, revêtements de sol, il est permis d'utiliser des éléments en alliages métalliques qui n'ont pas passé le feu protection des structures métalliques.

Ce sont les objets appartenant à ces deux classes, entièrement constitués de matériaux incombustibles, substances utilisées pour leur isolation, leur isolation phonique, qui sont les plus résistants non seulement à la survenue d'un incendie à l'intérieur d'eux, mais aussi aux influences anormales externes - tremblements de terre , inondations.

En outre, il existe la classification suivante des matériaux non combustibles, des substances utilisées dans la construction, la réparation d'objets.

Sur rendez-vous:

- Structures de construction prêtes à l'emploi, y compris divers types de briques, blocs de béton.

- Matériaux moulés d'isolation thermique et phonique; substances en vrac telles que la perlite, l'argile expansée.

- Matériaux décoratifs pour la finition des locaux des bâtiments, par exemple marbre, carreaux de céramique.

Par la forme de libération des produits finis:

- Éléments structurels - des dalles en béton armé, des fermes aux panneaux sandwich métalliques avec isolation incombustible.

- Matériaux en feuille, rouleau, plaque.

- Substances en vrac.

Paramètres et caractéristiques des appareils de chauffage

L'indice d'oxygène caractérise les propriétés de sécurité incendie en affichant le volume minimum d'oxygène par unité de volume du matériau d'isolation thermique. Selon les valeurs de l'indice d'oxygène, il existe trois seuils d'inflammabilité des appareils de chauffage:

- 40% - polymères composites;

- 31% - matériaux isolants thermiques incombustibles constitués de composants fibreux et cellulaires;

- 20% - isolation combustible.

Exigences de sécurité incendie conformément à la loi fédérale n ° 123

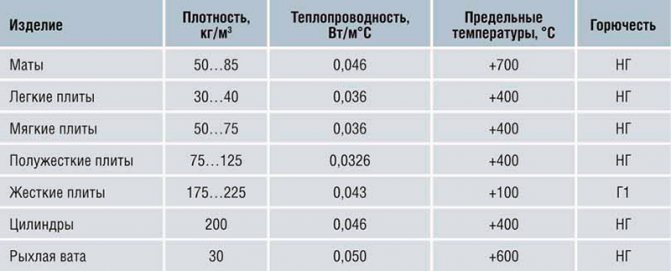

Les isolants thermiques fibreux sont principalement représentés par des isolants minéraux incombustibles, par exemple du verre ou du basalte.Une telle isolation thermique à haute température est capable de résister à des températures de ˃ + 500 ° C, son utilisation est donc recommandée pour les lieux et les structures hautement spécialisés:

- Pour l'isolation de divers types de canalisations avec des éléments cylindriques revêtus d'une feuille;

- Pour l'isolation thermique des cadres de fenêtres et de portes en PVC avec des nattes ou plaques minces en utilisant la méthode de couture;

- Pour l'isolation des murs, des plafonds, des sols et des toits avec des matériaux de basalte.

Selon GOST 4640-93, la laine minérale résistante à la chaleur peut être de la pierre, du verre, du laitier et, selon l'indice d'oxygène (30%), elle devrait appartenir à la classe NG - matériaux non combustibles.

Vues

Selon l'état d'agrégation, il existe trois types de substances non combustibles, à la fois naturelles et artificielles.

Solide, qui peut se présenter sous la forme de structures de bâtiment, d'isolation thermique, d'insonorisation, de matériaux de finition, de substances en vrac:

À propos de ce sujet ▼

Moyens, méthodes de protection contre l'incendie

- Roches rocheuses - granit, diabase, marbre, diorite, silex, gneiss, dolomite; ainsi que des grès plus tendres, des calcaires.

- Gravier, pierre concassée, criblures, sable.

- Craie, ciment, argile.

- Amiante, gypse, chaux, mortiers, enduits.

- Béton, produits en béton armé.

- Fonte, divers types d'acier laminé - des grandes poutres en I, des canaux aux tôles.

- Cuivre, laiton, bronze, aluminium.

- Différents types de produits en verre, y compris le verre résistant au feu.

- Matériaux textiles - tissu incombustible ignifuge, matériaux en rouleaux de basalte.

- Différents types de laine minérale.

Tapis de laine minérale incombustibles

Liquide:

- Eau utilisée pour boire, arroser les plantes, ainsi que caloporteur dans les systèmes de fourniture de chaleur, agent extincteur dans les réseaux d'extinction d'incendie extérieurs et intérieurs.

- Solutions aqueuses de sels, acides, alcalis.

- Solutions de détergents, agents moussants.

- Fluides synthétiques ininflammables.

Gazeux:

- Azote.

- Gaz carbonique.

- Argon.

- Fréons.

Champ d'application

L'objectif principal de la détermination du degré d'inflammabilité des substances réside dans le domaine pratique. Les résultats de ces activités sont généralement utilisés dans l'industrie de la construction et de l'aménagement paysager. L'utilisation combinée de substances inflammables et non inflammables garantira une sécurité incendie élevée en combinaison avec une valeur modérée des coûts de production.

Les matériaux utilisés dans l'industrie de la construction permettent de rendre l'exploitation sûre des bâtiments après l'achèvement de la construction. Les matériaux non combustibles pour le bain peuvent réduire le risque d'incendie à des valeurs acceptables. Un exemple est l'utilisation active de matériaux creux dans la construction.

Surtout souvent, une brique avec des vides à l'intérieur de la structure est utilisée à ce titre. De plus, il est utilisé comme matériau incombustible pour les poêles dans les structures de faible hauteur. Il convient de rappeler que les points de contact des cheminées et des poêles amarrés à des structures combustibles doivent être isolés avec des produits ignifuges: mastic, plâtre, mastic.

Les matériaux incombustibles pour la cheminée doivent être isolés au niveau des joints avec des éléments inflammables. Dans l'industrie de la construction, les matières dangereuses évoluent activement vers des formulations stables et résistantes au feu. La structure de plancher en bois traditionnelle est presque complètement remplacée par une chape conventionnelle combinée avec des céramiques de plancher ou du linoléum incombustible. Les matériaux non combustibles pour les murs et les plafonds sont largement utilisés à la fois dans les constructions de faible hauteur et dans les immeubles d'appartements.

Les matériaux à base de bois et de copeaux de bois sont constamment remplacés par l'industrie de la construction. Habituellement, ces matériaux sont modifiés en éléments de bloc, par exemple, des blocs de tuf ou des produits en béton cellulaire.En tant que panneaux de finition, des matériaux en feuille non combustibles internes et externes sont utilisés.

Pour l'isolation des murs, des plafonds, des sols, un matériau en rouleau et en feuille à base de basalte et d'autres compositions fibreuses minérales est utilisé. Ces produits se caractérisent par une haute sécurité incendie et sont utilisés:

- pour l'isolation thermique des ouvertures techniques pour fenêtres et portes;

- pour assurer l'isolation thermique des planchers extérieurs, des structures du toit, du sol de la pièce;

- pour l'isolation des superstructures supérieures et des planchers de grenier;

- afin d'assurer l'isolation thermique des canalisations à des fins diverses, y compris les conduites d'eau, les conduites de gaz, le système d'évacuation des eaux usées, les structures cylindriques ou les échantillons de rouleaux sont utilisés comme éléments d'économie de chaleur;

- Les composés minéraux fibreux sont également utilisés pour l'isolation acoustique des locaux à des fins diverses.

Diverses structures métalliques ont également un degré élevé de sécurité incendie. Ce nombre comprend:

1.

Fonte et acier utilisés pour créer des produits de tuyauterie, des équipements industriels et de construction, des raccords pour pipelines. À partir de ces métaux, des enveloppes sont coulées pour des machines-outils et des équipements à des fins diverses, elles sont utilisées pour la production d'équipements d'ingénierie.

2.

L'acier conventionnel est activement utilisé pour la production de raccords pour raccords structurels. Les éléments de structures de support pour des structures à des fins diverses sont créés à partir d'acier.

3.

Le cuivre, l'aluminium et divers alliages qui en découlent sont utilisés comme matériaux conducteurs dans le secteur de l'énergie.

Exigences

Ils sont définis dans de nombreuses réglementations régissant les risques d'incendie, la résistance au feu des structures de bâtiments, les matériaux en matériaux non combustibles. Parmi eux:

- GOST 30244-94 - sur les réglementations pour tester l'inflammabilité des matériaux de construction, classification par groupes d'inflammabilité. La norme ne s'applique pas aux peintures et vernis, ainsi qu'aux autres matériaux de construction produits par des solutions, poudres, granulés.

- NPB 244-97 - sur les indicateurs de risque d'incendie des matériaux de parement, de décoration et de finition, de toiture, de chaleur et d'imperméabilisation, les revêtements de sol.

- GOST 4640-2011 - sur les conditions techniques d'obtention de la laine minérale à partir de la fonte des roches, des roches sédimentaires, des scories volcaniques, métallurgiques, des déchets de silicate, destinée à la production de matériaux de construction d'isolation thermique et acoustique. La laine commerciale qui en résulte est utilisée dans la construction, ainsi que pour l'isolation thermique des surfaces des équipements industriels, des pipelines avec des températures allant de - 180 à 700 ºC.

- GOST 21880-2011 - sur les conditions techniques de production de nattes thermo-isolantes cousues en laine minérale destinées à l'isolation thermique de la structure enveloppante des objets de construction, des réservoirs de stockage d'eau, d'hydrocarbures, de produits pétroliers; systèmes d'approvisionnement en eau, canalisations industrielles.

- GOST 32313-2011 - sur des plaques rigides et semi-rigides, des nattes, y compris celles renforcées d'un treillis métallique, revêtues de papier d'aluminium, des cylindres et d'autres produits industriels en laine minérale utilisés pour isoler les communications techniques des installations de construction, les usines de traitement fonctionnant à des températures de 0 à 1000 ºC.

- GOST 32314-2012 - sur les produits de divers types de laine minérale utilisés dans la construction.

- GOST 32603-2012 - sur TU pour la production de panneaux métalliques avec isolation en laine minérale, utilisés comme structures enveloppantes dans la construction de projets de construction civile et industrielle.

Outre la résistance au feu, pour les matériaux, substances incombustibles, d'autres exigences techniques sont également mises en avant par les normes pour:

- résistance à la flexion, résistance à la traction;

- résistance à l'humidité;

- hygroscopicité;

- densité;

- viscosité spécifique;

- conductivité thermique;

- changements de déformation lorsqu'il est chauffé, humide.

De nombreux matériaux et substances incombustibles sont utilisés non seulement dans la construction, pendant les travaux de finition, l'équipement d'installations avec des services publics, mais également dans la production d'extincteurs, de systèmes d'extinction d'incendie fixes, de protection contre la fumée, par conséquent, les exigences pour eux dans chaque cas spécifique sont régis par les codes de pratique et les normes pertinents.

Matériaux réfractaires façonnés et non façonnés

Les produits réfractaires peuvent être moulés et non façonnés.

Réfractaires non façonnés - les réfractaires fabriqués sans formes et dimensions spécifiques sous forme de matériaux grumeleux, pulvérulents et fibreux, ainsi que de pâtes et suspensions. Les matériaux réfractaires non façonnés sont généralement renforcés par l'addition de liants minéraux (par exemple verre à eau) ou organiques (polymères).

Il s'agit notamment des poudres de remplissage métallurgiques, des agrégats et des composants à grains fins pour les bétons réfractaires, les ciments réfractaires, les mélanges de béton et les masses prêtes à l'emploi, les mortiers, les matériaux de revêtement (y compris les masses de béton projeté) et certains types de réfractaires fibreux.

Les réfractaires non façonnés peuvent être secs, semi-secs, ductiles et fluides.

Réfractaires non façonnés utilisé pour la fabrication et la réparation du revêtement des poches de coulée en acier (masses de silice pilée et en vrac, à haute teneur en alumine et magnésie); convertisseurs (masse de béton projeté), fours de chauffage et de torréfaction (chamotte et masse à haute teneur en alumine), fours à induction (masse de corindon et périclase), fours à coke (revêtement), foyer à sole et fours à arc électrique (poudres de remplissage), etc.

Le moulage de matériaux réfractaires est effectué par des méthodes de pressage semi-sec et à chaud, de moulage de plastique, de coulée (coulée par vibration) à partir de masses fluides ou de matière fondue, ainsi que par sciage de blocs ou de roches préfabriquées.

Réfractaires en forme utilisé pour la fabrication de murs en maçonnerie réfractaire, d'arches, de foyers et d'autres structures de fours à coke, de fours ouverts et de hauts fourneaux, de fours pour la fusion de divers alliages, pour le revêtement de réacteurs nucléaires, de générateurs MHD, d'avions et de moteurs de fusée; non façonné - pour le remplissage des joints lors de la pose de réfractaires moulés, l'application de revêtements protecteurs sur les métaux et les réfractaires.

Par la nature du traitement thermique, on distingue les matériaux réfractaires non cuits et cuits.

Réfractaires non cuits - les produits fabriqués à partir de matériaux réfractaires et de liant acquièrent les propriétés requises lorsqu'ils sont séchés à <400 ° C (après avoir chauffé les produits de 400 à 1000 ° C, ils sont appelés traités thermiquement). Un liant peut être des argiles, des suspensions céramiques, des solutions de phosphate, des silicates alcalins (verre liquide), des résines thermoplastiques et thermodurcissables, des élastomères et d'autres réfractaires non cuits ne sont pas inférieurs en résistance et ductilité, et surpassent les réfractaires cuits en résistance à la chaleur.

Les réfractaires sans cuisson suivants sont les plus largement utilisés: blocs de béton de silice (pour les puits de chauffage), argile réfractaire et haute alumine (pour les unités de cuisson), liant magnésie-chaux sur résine (brai) (pour les verres en périclase-chromite (pour coulage de l'acier) ...

Pour les matériaux réfractaires cuits, la température de cuisson dépasse 600 ° C et est déterminée par l'obtention des propriétés physiques et chimiques requises du matériau. La cuisson des matériaux réfractaires est réalisée dans des fours à plasma ou électriques à fonctionnement périodique ou continu - chambre, anneau, tunnel, puits, etc.

D'autres propriétés importantes des matériaux réfractaires sont la porosité, la résistance thermique, la conductivité thermique, la température de début de la déformation sous charge et la résistance chimique dans divers environnements.

Par porosité (fraction volumique des pores en%), on distingue: - les matériaux réfractaires extra denses (porosité inférieure à 3%),

- haute densité (3-10%), - compacté (16-20%), - matériaux à porosité accrue (20-30%), - légers (45-75%) - réfractaires à haute (45-85%) porosité. Selon les matières premières de fabrication, il existe de la chamotte, des dinas, de l'alumine et autres. - ultra-légers (75-90%), qui comprennent généralement des matériaux réfractaires fibreux.

Selon la composition chimique et minérale, les réfractaires sont divisés en types (silice, aluminosilicate, alumine, alumine-chaux, magnésie, calcaire, chrome, zircon, oxyde, carbone, carbure de silicium et sans oxygène), en types en groupes. Avec la composition de composition, le composant prédominant (par exemple, la periclase-chromite et la chromite-periclase) est mis en premier lieu au nom des réfractaires.

Paramètres qui déterminent la sécurité des matériaux

En plus de la classe d'inflammabilité, des paramètres supplémentaires sont utilisés pour classer le niveau de sécurité d'un matériau de construction, qui sont déterminés par des tests. Cela comprend la toxicité, qui comprend 4 sous-sections:

- T1 - faible degré de danger.

- T2 - degré modéré.

- T3 - indicateurs de danger accrus.

- T4 - degré extrêmement dangereux.

Un facteur générateur de fumée est également pris en compte, contenant 3 classes dans les documents réglementaires:

- D1 - faible capacité.

- D2 - capacité moyenne.

- D3 - haute capacité.

L'inflammabilité est également importante:

- В1 - difficilement inflammable.

- B2 - moyennement inflammable.

- B3 - inflammable.

Et le dernier critère qui constitue une utilisation sûre des produits est leur capacité à répandre la flamme sur la surface de combustion:

- RP-1 - non proliférant.

- RP-2 - se propage faiblement.

- RP-3 - diffusion modérée.

- RP-4 - se propage fortement.

Câblage électrique non combustible

Les fils électriques doivent respecter les règles suivantes:

- Rangement dans des plateaux métalliques incombustibles, des chemins de câbles, des tuyaux ondulés ou dans un tissu incombustible;

- La connexion se fait uniquement par soudure, ainsi qu'en utilisant des connecteurs ou des plaques de contact;

- Dans les pièces très humides, des lampes résistantes à la chaleur et à l'humidité sont installées;

- Le câblage se fait avec un câble ou un fil ignifuge.

Le terme correct est câble ignifuge ou ignifuge. Le câble résistant au feu (fil) peut fonctionner non seulement dans le câblage des bâtiments, mais également dans tous les types de systèmes d'extinction d'incendie. Le tableau contient une courte liste des noms de ces produits:

Conditions de culture du chanvre dans une boîte de culture

À l'intérieur de la boîte de culture, son propre microclimat est créé, dont dépend directement la croissance et le rendement des plantes plantées. Par conséquent, il est nécessaire de créer les meilleures conditions de culture adaptées spécifiquement au cannabis.

Température.

La température dans la boîte de culture doit toujours rester constante et être comprise entre +18 et +27 degrés. Lorsque la lumière est éteinte, la température peut chuter jusqu'à la marque inférieure, lorsqu'elle est allumée, il est conseillé de la maintenir à +24 degrés. Cette température est considérée comme la plus favorable pour le cannabis.

Mode lumière

Le régime d'éclairage requis dépend de la variété de la variété. Si la variété de cannabis est à autofloraison, alors pendant tout son cycle de vie, le jour devrait être de 18 heures et la nuit de 6 heures. Les variétés photopériodiques nécessitent des conditions de lumière différentes pour les stades de croissance et de floraison - 18/6 et 12/12, respectivement.

L'humidité de l'air

L'humidité optimale est considérée comme étant de 40 à 60%. Cependant, pour réduire le risque de formation de bourgeons pendant la phase de floraison, il est préférable de garder les bourgeons entre 45% et 55%.

Alimentation des plantes

Pour que les plantes poussent en bonne santé et bénéficient d'une récolte abondante, elles ont besoin de minéraux et d'oligo-éléments. Les principaux minéraux pour l'alimentation sont l'azote, le phosphore et le potassium.

Le phosphore est essentiel pour la marijuana pendant la phase de floraison.Il influence la formation des cônes, favorise la croissance des racines et des inflorescences.

L'azote est essentiel pendant la saison de croissance - il contribue au développement et à la croissance de la plante.

Le potassium est responsable de l'immunité des plantes, favorise le mouvement des nutriments et améliore la qualité de la culture.

PH et EC

L'indicateur d'acidité (pH) surveille la quantité disponible d'éléments ioniques dont le cannabis a besoin pour une croissance saine. Le cannabis pousse bien à un pH de 5,5 à 6,5.

L'indice de conductivité (EC) est utilisé pour déterminer la concentration de nutriments (sels) dans le sol. Cet indicateur doit être maintenu à un niveau stable afin que la plante ne souffre pas d'un excès de nutriments. La valeur CE doit être comprise entre 0,75 et 2,0.

Enfin, je voudrais ajouter que tous les cultivateurs ne souhaitent pas consacrer du temps et des efforts à la création d'une boîte de culture. Surtout si vous ne disposez pas du matériel dont vous avez besoin. Dans ce cas, une solution toute faite viendra à la rescousse - growbox 80-250 Cocos. Outre l'auvent lui-même, l'ensemble comprend des lampes, une ventilation, une automatisation, un pot de tissu avec un substrat, des dispositifs de surveillance des niveaux de pH et d'EC, des engrais, des solutions d'étalonnage et des équipements supplémentaires spéciaux. Il a tout ce dont un jardinier a besoin pour démarrer une carrière de cultivateur insouciant.

* Toutes les informations fournies sont à titre informatif uniquement et ne constituent pas un guide ou un appel à l'action.

** Nous vous rappelons que l'utilisation de graines de marijuana comme graine (cultiver du chanvre pour obtenir une plante) est interdite par le Code pénal de la Fédération de Russie. Vous pouvez en savoir plus sur la loi ici.

Pâtes et enduits anti-incendie

Les revêtements ignifuges peuvent être appliqués par revêtement, pulvérisation ou autres moyens mécaniques. Il peut s'agir de pâtes ou de plâtres, dont la couche ne dépasse généralement pas 5 à 10 mm, en plâtres - 20 à 45 mm. La principale différence entre ces matériaux des simples mastics ciment-sable et des mélanges de construction secs est l'absence de ciment Portland et de sable de quartz dans la composition. Cela est dû au fait que ces deux matériaux commencent à se décomposer lorsqu'ils sont exposés à des températures supérieures à 500 ° C. Lorsque vous essayez d'éteindre un feu avec de l'eau, une réaction chimique inverse se produit: de la chaux éteinte traverse la couche supérieure, ce qui entraîne des fissures et un gonflement qui contribuent à la pénétration de la flamme dans les structures.

Les pâtes et enduits ignifuges sont fabriqués à base de:

- verre de silicate;

- gypse;

- alumine et ciments pouzzolaniques;

- vermiculite, perlite, tripoli, diatomite, pierre ponce et autres (comme charge);

- laine de kaolin, amiante et divers types de fibres minérales (liants).

Les pâtes les plus simples sont fabriquées en utilisant de l'argile «maigre» locale mélangée à des solutions aqueuses de lessive sulfite-levure (SDS). Les pâtes qui contiennent de la vermiculite, de la perlite ou de la laine de kaolin sont plus efficaces - elles sont donc ajoutées aux portes coupe-feu comme charge ignifuge.

Quant au côté esthétique du problème, contrairement aux mêmes imprégnations et vernis, ils cachent la texture du bois, par conséquent, ils ne sont pratiquement pas utilisés à l'intérieur. Cependant, les maisons en bois ne sont pas seulement des intérieurs: il existe de nombreuses structures cachées à la vue. Par conséquent, les pâtes sont le plus souvent utilisées dans les greniers, les sous-sols, les buanderies et autres.

Astuce: comme déjà mentionné, ils ne contiennent pas de ciment Portland et de sable de quartz. Par conséquent, si le vendeur dans le magasin assure que la composition convient au bois, mais contient les substances indiquées, un tel produit ne convient pas au bois.

Les pâtes et enduits ignifuges sont appliqués à l'aide de rouleaux, de pinceaux et de pulvérisateurs. Comme pour les vernis, les surfaces doivent être préparées avec beaucoup de soin.Même de petites quantités de poussière peuvent nuire à l'adhérence au bois, ce qui réduit l'efficacité. En règle générale, ils sont appliqués en deux couches - ils sont totalement écologiques et ne contiennent pas de substances toxiques.

Comment couvrir l'intérieur de la boîte de culture Meilleur matériau réfléchissant

Growbox est un appareil conçu pour faire pousser des plantes de différentes manières. Il a ses propres subtilités de conception distinctives qui doivent être prises en compte si vous décidez de construire une boîte de culture de vos propres mains. Certains artisans utilisent pour cela toutes les boîtes à portée de main, la doublure des réfrigérateurs cassés, les armoires inutiles, les petites salles de stockage, etc. Pour fabriquer une boîte de culture, il faut avoir des connaissances, être intelligent et ne pas avoir peur de fantasmer. Même si vous êtes débutant, ne vous inquiétez pas, n'hésitez pas à prendre l'instrument, et vous réussirez.

Confirmation de cours

Des échantillons de matériaux sont testés dans des laboratoires et dans des zones ouvertes selon des méthodes standard séparément pour les matériaux de construction incombustibles et combustibles.

Si le produit est composé de plusieurs couches, la norme prévoit de vérifier l'inflammabilité de chaque couche.

Les déterminations de l'inflammabilité sont effectuées sur des équipements spéciaux. S'il s'avère que l'un des composants a une inflammabilité élevée, ce statut sera attribué au produit dans son ensemble.

La configuration pour effectuer des déterminations expérimentales doit être située dans une pièce à température ambiante, humidité normale et sans courants d'air. La lumière vive du soleil ou la lumière artificielle du laboratoire ne doivent pas interférer avec les lectures des écrans.

Avant de commencer l'étude de l'échantillon, l'appareil est vérifié, étalonné et chauffé. Ensuite, l'échantillon est fixé dans le support de la cavité interne du four et les enregistreurs sont immédiatement mis en marche.

L'essentiel est que pas plus de 5 secondes se soient écoulées depuis que l'échantillon a été placé. La détermination est poursuivie jusqu'à ce que l'équilibre de température soit atteint, auquel dans les 10 minutes les changements ne dépassent pas 2 ° C.

A la fin de la procédure, l'échantillon avec le support est sorti de l'étuve, refroidi dans un dessiccateur, pesé et mesuré, en les comptant dans le groupe d'inflammabilité NG, G1, etc.

Réglage de la hauteur de la poignée

Le mécanisme des poignées de porte est évident: tournez la poignée - la "languette" est cachée dans la porte. Par conséquent, la première étape de l'installation d'une poignée de porte consiste à percer des trous pour les poignées et à préparer une rainure pour la languette. Pour ce faire, vous devez décider de la hauteur d'installation des poignées. Les experts recommandent l'installation au niveau de la ceinture, en tenant compte du fait que le bras est plié à un angle de 90 degrés. Habituellement, il est à environ 90-100 cm du niveau du sol.

Attention! Conformément à GOST 6629-88, la hauteur d'installation des poignées de porte est exactement à 1 mètre de la surface du sol. Cependant, dans les ménages privés, vous avez le droit de choisir l'emplacement le plus pratique pour la poignée.

Hauteur d'installation des poignées et charnières pour la porte

Il est à noter que si les poignées sont installées dans des locaux qui se trouvent à proximité immédiate, par exemple des chambres adjacentes, alors pensez à respecter une hauteur uniforme pour l'installation des poignées.

Cependant, il est à noter que parfois la texture de la porte suggère la présence de ferrures à certains endroits. Dans de tels cas, les écarts par rapport à l'emplacement d'installation prévu peuvent avoir un effet négatif. De plus, s'il y a de jeunes enfants dans la maison, alors sur les portes des toilettes et de la chambre des enfants, il peut être utile d'abaisser légèrement la hauteur de montage des poignées de porte.