Opći problemi automatizacije kotlova

Jedan od najhitnijih problema moderne civilizacije, a ujedno i jedan od najstarijih koji je dobio praktična rješenja, jest problem automatizacije. Samostreli i zamke drevnih lovaca primjeri su automatskih uređaja koji pucaju kad zatrebaju.

Sve vrste demonstracija u drevnim egipatskim hramovima pokrenute su bez ljudskog sudjelovanja, ali tek kad se pojavila odgovarajuća situacija. Masovno uvođenje automatizacije u suvremenu svakodnevnicu ljudi samo potvrđuje važnost ovog problema u naše vrijeme. To je posebno uočljivo u ljudskim proizvodnim aktivnostima. Stalni rast jediničnog kapaciteta jedinica, povećanje njihove produktivnosti zahtijeva brže i ispravnije donošenje odluka.

Broj tih odluka u jedinici vremena neprestano se povećava, raste i odgovornost za njihovu ispravnost. Psihofiziološke mogućnosti osobe više joj ne dopuštaju da se nosi s obradom povećanog protoka informacija.

U pomoć dolaze najnovije računalne tehnologije i učinkovite metode teorije upravljanja. Sve složeniji tehnološki i termotehnički postupci zahtijevaju povećanje brzine tehničkih sredstava za automatizaciju. Istodobno, trošak kvara raste, a zahtjevi za pouzdanošću i preživljavanjem opreme rastu. Napredak na polju alata za automatizaciju usko je povezan s promjenama u osnovnoj bazi računalne tehnologije. Sada su gotovo svi uređaji izgrađeni na bazi mikroprocesora.

To omogućuje obradu složenijih algoritama, povećanje točnosti mjerenja tehnoloških parametara i učitavanje pojedinih uređaja funkcijama koje im ranije nisu bile svojstvene. I, što je najvažnije, međusobno razmjenjujte informacije, radeći kao jedinstveni nadzorni sustav.

Što je parni kotao?

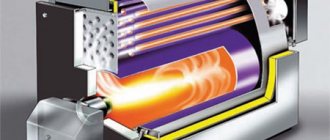

Parni kotao je jedinica za proizvodnju pare. U tom slučaju uređaj može davati 2 vrste pare: zasićenu i pregrijanu. Zasićena para ima temperaturu od 100 ° C i tlak od 100 kPa. Pregrijana para karakterizira visoka temperatura (do 500 ° C) i visoki tlak (više od 26 MPa).

Bilješka: Zasićena para koristi se za grijanje privatnih kuća, dok se pregrijana para koristi u industriji i energiji. Bolje prenosi toplinu, stoga upotreba pregrijane pare povećava učinkovitost instalacije.

Gdje se koriste parni kotlovi:

- U sustavu grijanja para je nosač energije.

- U energetici se za proizvodnju električne energije koriste industrijski parni strojevi (generatori pare).

- U industriji se pregrijana para može koristiti za pretvaranje u mehaničko kretanje i pomicanje vozila.

Alati za automatizaciju kotlovnica

Oprema za automatizaciju:

- senzori procesnih parametara;

- aktuatori koji upravljačkim tijelima pomiču naredbe u pravom smjeru;

- upravljačku opremu koja obrađuje informacije sa senzora u skladu s ugrađenim algoritmima i programima i generira naredbe aktuatorima;

- uređaji za odabir načina upravljanja i za daljinsko upravljanje pogonima;

- sredstva za prikaz i prezentiranje informacija operativnom osoblju;

- uređaji za dokumentiranje i arhiviranje tehnoloških podataka;

- sredstva za kolektivno predstavljanje informacija.

Sva je ova tehnologija doživjela revolucionarne promjene u drugoj polovici prošlog stoljeća, ne samo zahvaljujući postignućima sovjetske znanosti. Tako su, na primjer, mjerni instrumenti, koji se široko koriste za mjerenje tlaka, protoka, brzine i razine tekućina i plinova, kao i za mjerenje sile i mase, promijenili fizikalni princip osjetljivog elementa.

Umjesto membrane koja se savija pod djelovanjem sile i pomiče šipku elektromehaničkog pretvarača, počeli su koristiti metodu mjerača napona. Njegova je suština da neki materijali mijenjaju svoje električne parametre pod mehaničkim djelovanjem. Osjetljivi mjerni krug bilježi ove promjene, a računalni uređaj ugrađen u uređaj prevodi ih u vrijednost tehnološkog parametra.

Uređaji su postali kompaktniji, pouzdaniji, precizniji. I tehnološki napredniji u proizvodnji. Moderni aktuatori ne prihvaćaju samo naredbe "uključeno" i "isključeno", kao što je to bilo dugi niz godina. Oni mogu primati naredbe u digitalni kod, neovisno ih dekodirati, izvršavati i izvještavati o svojim radnjama i svom stanju. Kontrolna tehnologija prešla je od regulatora žarulja i relejnih kontaktnih krugova do mikroprocesorskih regulacijskih, logičkih i demonstracijskih kontrolera.

Ispitivanja prvog sovjetskog regulatora na bazi mikroprocesora koji je razvio NIITeplopribor izvedena su u siječnju 1980. u obrazovnoj TE Moskovskog instituta za energetiku. CHPP posluje u sklopu Mosenerga. Prema prvim slogovima od tri riječi imena, proizvod je dobio ime "Remikont". Pet godina kasnije, provedena su veća industrijska ispitivanja Remikonta u tri moćna industrijska postrojenja. Od tog trenutka u nove APCS diljem zemlje i u inozemnim projektima stavljani su samo mikroprocesorski kontroleri.

U inozemstvu je upotreba takvih regulatora u sustavima automatizacije raznih predmeta započela nešto ranije. Mikroprocesorski kontroler je računalni uređaj dizajniran posebno za upravljanje tehnološkim objektom i smješten u njegovoj neposrednoj blizini.

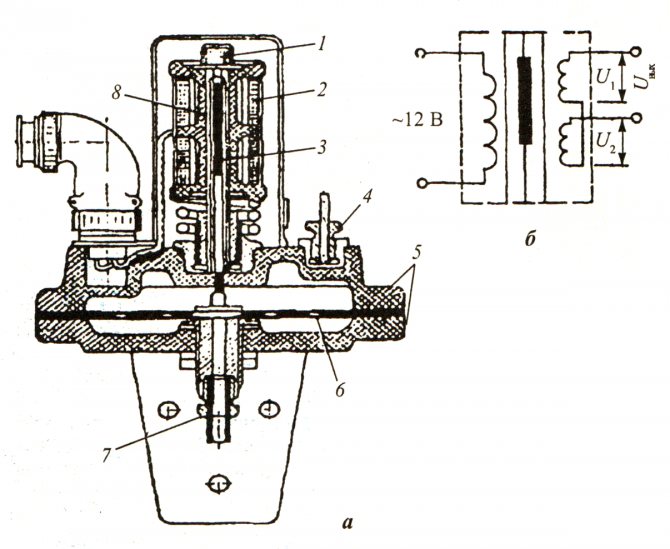

Upravljač se sastoji od sljedećih blokova i uređaja:

- Napajanje;

- kalkulator;

- ulazna jedinica za analogne signale različitih nazivnih vrijednosti s galvanskom izolacijom;

- ulazni uređaj za diskretne signale aktivne (u obliku napona) i pasivne (u obliku suhog kontakta);

- izlazna jedinica za analogne signale različitih nazivnih vrijednosti s galvanskom izolacijom;

- izlazni uređaj za diskretne signale aktivne i pasivne;

- sučelje za spajanje kontrolera na informacijsko polje sustava.

Komunikacijski protokoli

Automatizacija kotlovskih postrojenja temeljenih na mikrokontrolerima minimalizira upotrebu relejnih sklopnih i upravljačkih vodova u funkcionalnom krugu. Industrijska mreža s određenim sučeljem i protokolom za prijenos podataka koristi se za komunikaciju gornje i donje razine ACS-a, prijenos podataka između senzora i kontrolera i prijenos naredbi na izvršne uređaje. Najrasprostranjeniji standardi su Modbus i Profibus. Kompatibilni su s većinom opreme koja se koristi za automatizaciju objekata za opskrbu toplinom. Odlikuju ih visoki pokazatelji pouzdanosti prijenosa informacija, jednostavni i razumljivi principi rada.

Automatizirane toplinske stanice

Godine 1992. organizacija koja upravlja moskovskim općinskim energetskim sektorom - MOSTEPLOENERGO - odlučila je uvesti moderni APCS u jednoj od svojih novih zgrada. Odabrana je regionalna toplana RTS "PENYAGINO". Prva faza stanice izgrađena je u sklopu četiri kotla tipa KVGM-100.U to je vrijeme razvoj Remikonta doveo do pojave softversko-hardverskog kompleksa PTK KVINT. Pored samih Remikonta, kompleks je obuhvaćao i operatersku stanicu zasnovanu na osobnom računalu s potpunim softverom, programski paket za računalo - CAD sustav uz pomoć dizajna.

Funkcije APCS-a okružne termalne stanice:

- potpuno automatsko pokretanje kotla iz hladnog stanja prije ulaska u način rada klikom na gumb "START" na zaslonu monitora;

- održavanje temperature izlazne vode u skladu s temperaturnim rasporedom;

- kontrola potrošnje napojne vode uzimajući u obzir sastav;

- tehnološka zaštita s prekidom goriva;

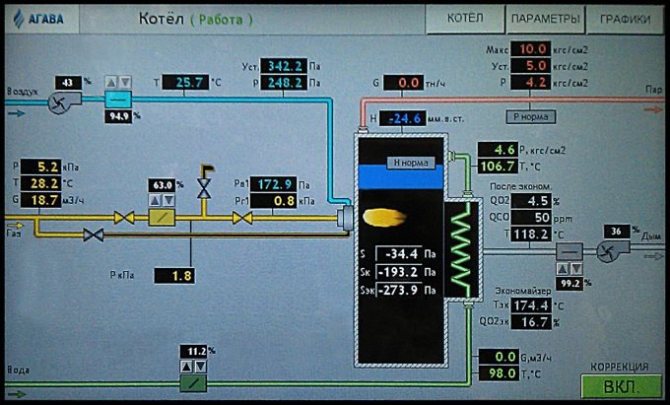

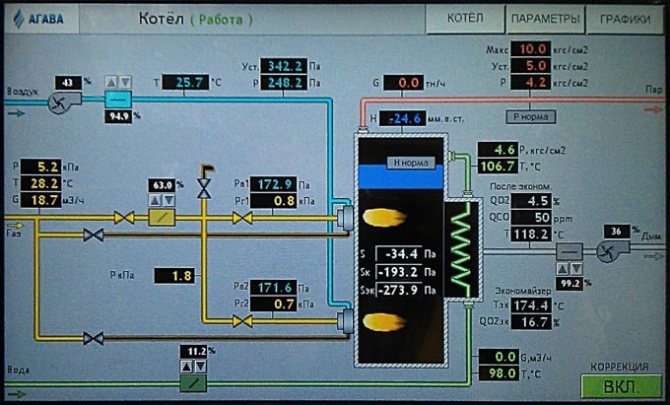

- kontrola svih parametara toplinske tehnike i njihova prezentacija operateru na zaslonu osobnog računala;

- praćenje stanja jedinica i mehanizama - "ON" ili "OFF";

- daljinsko upravljanje pokretačima sa zaslona monitora i odabir načina upravljanja - ručni, daljinski ili automatski;

- informiranje operatera o nepravilnostima u radu kontrolora;

- komunikacija s dispečerom područja putem digitalnog informacijskog kanala.

Tehnički dio sustava bio je raspoređen u četiri ormara - po jedan za svaki kotao. Svaki ormar ima četiri modularno postavljena okvira.

Zadaci između kontrolora raspoređeni su na sljedeći način:

Kontroler # 1 izveo sve radnje za pokretanje kotla. U skladu s algoritmom pokretanja koji je predložio Teploenergoremont:

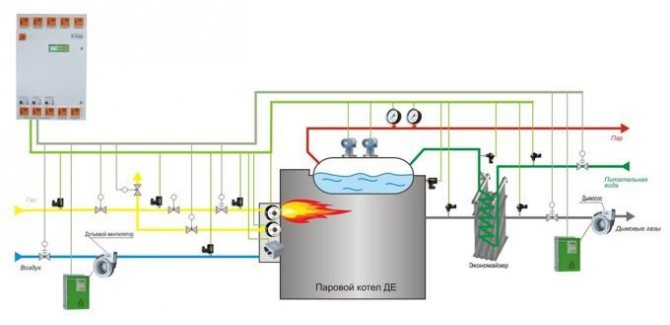

- kontroler uključuje odvodnik dima i prozračuje kamin i dimnjake;

- uključuje ventilator za dovod zraka;

- uključuje pumpe za opskrbu vodom;

- spaja plin za paljenje svakog plamenika;

- kontrolom plamena otvara glavni plin plamenicima.

Kontroler # 2 izrađena u dupliciranoj verziji. Ako tijekom pokretanja kotla tehnički kvar nije strašan, budući da možete zaustaviti program i pokrenuti sve ispočetka, drugi regulator dugo zadržava glavni način rada.

Ima posebnu odgovornost tijekom hladne sezone. Tijekom automatske dijagnostike abnormalne situacije u kotlovnici, odvija se automatsko prebacivanje bez glavnice na rezervni regulator. Tehnološke zaštite organizirane su na istom kontroleru. Kontroler br. 3 dizajniran za manje kritične funkcije. Ako ne uspije, možete nazvati servisera i pričekati neko vrijeme. Model kotla programiran je na istom regulatoru.

Uz njegovu pomoć provodi se provjera rada cijelog programa upravljanja prije pokretanja. Također se koristi za obuku operativnog osoblja. Radove na izradi glave ACS moskovskog RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD izveo je tim MOSPROMPROEKT-a (projektni rad), TEPLOENERGOREMONT (algoritmi upravljanja), NIITeplopribor (mikroprocesorski središnji dio sustava) .

Podsustavi i funkcije

Bilo koja shema automatizacije kotlovnice uključuje podsustave upravljanja, regulacije i zaštite. Regulacija se provodi održavanjem optimalnog načina izgaranja podešavanjem vakuuma u peći, protoka primarnog zraka i parametara rashladne tekućine (temperatura, tlak, brzina protoka). Upravljački podsustav daje stvarne podatke o radu opreme na sučelje čovjek-stroj. Zaštitni uređaji jamče sprečavanje izvanrednih situacija u slučaju kršenja normalnih radnih uvjeta, opskrbe svjetlom, zvučnim signalom ili isključivanja kotlovskih jedinica s utvrđivanjem uzroka (na grafičkom zaslonu, mnemo dijagramu, ploči) .

4.1. Osnovni principi automatizacije kotlova

Pouzdan, ekonomičan i siguran rad kotlovnice s minimalnim brojem osoblja za održavanje može se provesti samo uz prisutnost termičke regulacije, automatske regulacije i upravljanja tehnološkim procesima, signalizacije i zaštite opreme [8].

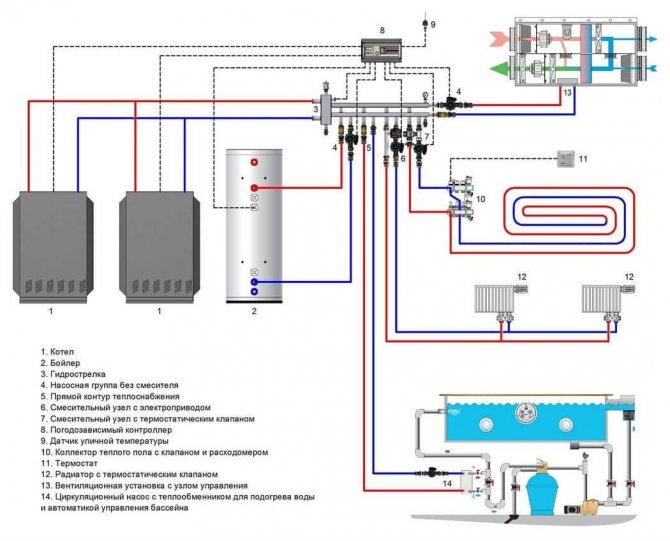

Glavne odluke o automatizaciji kotlovnica donose se u procesu razvijanja shema automatizacije (funkcionalni dijagrami).Sheme automatizacije razvijaju se prema dizajnu shema toplinskog inženjerstva i odlučivanju o izboru glavne i pomoćne opreme kotlovnice, njenoj mehanizaciji i komunikacijama toplinske tehnike. Glavna oprema uključuje kotlovsku jedinicu, odvodnike dima i ventilatore, a pomoćna oprema uključuje pumpu i odzračivanje, postrojenje za kemijsku obradu vode, grijanje, crpnu stanicu za kondenzat, distribucijsku stanicu plina, loživo ulje (ugljen) skladište i opskrba gorivom.

Opseg automatizacije preuzet je u skladu sa SNiP II-35-76 (odjeljak 15 - "Automatizacija") i zahtjevima proizvođača termo-mehaničke opreme.

Razina automatizacije kotlovnica ovisi o sljedećim glavnim tehničkim čimbenicima:

- vrsta kotla (parna, topla voda, kombinirana - para i voda);

- dizajn kotla i njegove opreme (bubanj, izravni protok, pod pritiskom od lijevanog željeza, itd.), vrsta propuha itd.; vrsta goriva (kruto, tekuće, plinovito, kombinirano - plinsko ulje, u prahu) i vrsta uređaja za sagorijevanje goriva (TSU);

- prirodu toplinskih opterećenja (proizvodnja, grijanje, pojedinačno, itd.);

- broj kotlova u kotlovnici.

Pri izradi sheme automatizacije pružaju se glavni podsustavi automatskog upravljanja, tehnološke zaštite, daljinskog upravljanja, upravljanja toplinskim inženjerstvom, tehnološkog blokiranja i signalizacije.

Ciljevi i ciljevi

Suvremeni sustavi za automatizaciju kotlova sposobni su jamčiti nesmetan i učinkovit rad opreme bez izravne intervencije rukovatelja. Ljudske funkcije svode se na mrežno praćenje zdravlja i parametara cijelog kompleksa uređaja. Automatizacija kotlovnice rješava sljedeće zadatke:

- Automatsko pokretanje i zaustavljanje kotlova.

- Regulacija izlaza kotla (kaskadno upravljanje) prema navedenim primarnim postavkama.

- Upravljanje pumpom za povišenje pritiska, kontrola razine rashladne tekućine u radnom i potrošačkom krugu.

- Zaustavljanje u nuždi i aktiviranje signalnih uređaja u slučaju radnih vrijednosti sustava izvan zadanih ograničenja.