Monolit fa beton nomenklatúrája

A monolit fa beton nomenklatúrája megegyezik a tömb fa betonnal - 2 típus létezik:

- Szerkezeti. Sűrűsége 500–850 kg / cu. m. Megfelel a B1, B1.5, B2, B2.5 szilárdsági osztálynak. 2 emeletig tartó teherhordó falak és válaszfalak építésére szolgálnak.

- Hőszigetelő. Sűrűsége 300-500 kg / köbméter. m. Erősségi osztály - B0,35, B0,5, B0,75. Hőszigeteléshez és hangszigeteléshez használják az orrmelléküregek és a falak közötti üregek kitöltésére.

Az öntött fa beton szilárdsága a felhasznált cement minőségétől és a keverék tömörítésének minőségétől függ. Elégtelen szilárdság esetén a fa beton megerősítését végezzük.

Házak építése

94 szavazat

+

Hangja!

—

Ellen!

A fa beton gyártásának lépésenkénti technológiája az alap előkészítését, az alkatrészek és a blokkanyag összetételének meghatározását irányozza elő. Ebben a cikkben megvizsgáljuk a barkácsolás sajátosságait a szükséges berendezések felhasználásával, a tömeg kiszámításával és az öntéssel.

Tartalomjegyzék:

- A fa beton előnyei és hátrányai

- Fa beton gyártási technológia

- Az alapok előkészítése a munkához

- A fa beton összetevői és összetétele

- Gyártási folyamat és alapelvek

- Felszerelés: alkalmazás a gyakorlatban

- Blokkformák fa betonhoz

- DIY gyártási folyamat

- Szakértői tanácsok a barkács blokkok készítéséhez

A fa beton előnyei és hátrányai

Sok építtető számára a fa betontömbök értékes és kiváló minőségű anyagok a házépítéshez. A hőszigetelő tulajdonságok fő jellemzője lehetővé teszi padlólemezek előállítását a megoldásból. A gyártástechnológia és a tömbök megtartásának és szárításának alapelvei a fa beton előnyeivel járnak:

1. Az anyag szilárdsága 600-650 kg / m3, amely az alkatrészszerkezetet tekintve nem marad el semmilyen más építőanyagtól. A fő jellemző a plaszticitás, amely a fa felhasználásának eredményeként alakul ki, amely kiválóan megerősíti a tömböket. Így a fa beton nem reped meg más anyagok súlya alatt, hanem csak kissé deformálódhat, miközben megőrzi a szerkezet teljes szerkezetét.

2. Ellenáll az alacsony hőmérsékletnek, ami nagyon fontos a ház építésének és működésének folyamatában. Az a tény, hogy ha az épület többször felmelegszik és megfagy, ez nem befolyásolja az anyag minőségét. Valójában egy arbolit ház legalább 50 évig tarthat bármilyen időjárási körülmények között. A habtömbökből készült szerkezetek nem rendelkeznek ilyen tulajdonságokkal, mert állandó fagyás esetén gyorsan elveszítik funkcionalitásukat.

3. Az arbolit nem alkalmas a szén-dioxid hatására, ezért ne aggódjon a tömbök karbonizációja miatt, mert szerkezetük nem teszi lehetővé az anyag krétává válását.

4. A blokkok hővezető képessége jelzi az anyag népszerűségét. A mutatók összehasonlításakor érdemes megjegyezni, hogy a 30 cm-es fa betonfal egyenlő 1 méter tégla vastagsággal. Az anyag felépítése lehetővé teszi, hogy a legmelegebb télen is meleg maradjon bent, ami nagyon gazdaságos az építkezés során.

5. A hangszigetelő tulajdonságok a fa beton magas abszorpciós együtthatóját jelzik, amely 0,7 és 0,6 között mozog. Összehasonlításképpen: a fa mutatói 0,06 -0,1, a tégla pedig valamivel nagyobb, körülbelül 0,04-0,06.

6. Az anyag könnyedsége, ami pénzt takarít meg az alapozás kiöntéséhez.

7. Az arbolit egy környezetbarát és tartós építőanyag, amely meghatározza a blokkok alkotóelem-összetételét. A ház építése után a falakon nem képződik penész és penész.

8. Az anyag biztonságos, ezért nem gyúlékony.

9. Az arbolit tömböket könnyű használni az építési munkák során, mert könnyen beleszúrhatja a szögeket, lyukat fúrhat, csavarokat használhat stb. Az anyag külső szerkezete lehetővé teszi, hogy vakolattal borítsa be speciális hálók és további szigetelés használata nélkül.

Figyelembe vettük a fa betonelemek előnyeit, de az építőanyagról készült kép teljes körű felújításához néhány hátrányt fogunk adni:

1. Előfordulhat, hogy a falpanel nem tűnik ki pontos geometriai paraméterekkel, amelyekből a fal egyenletességének helyreállításához tapétát, iparvágányt vagy gipszkartont használnak, és mindent felülről vakolattal választanak el.

2. A tömbök nem olcsó építőanyagok, mert a faforgács faforgács gyártása némi költséget igényel. Számításokat végezve a szénsavas betonnal összehasonlítva, ez az építőanyag csak 10-15 százalékkal kerül többe, ami nem jelent teljes előnyt.

Fa beton gyártási technológia

A fa beton előállításához meg kell követni a gyártási technológiákat, kiszámítva az összetétel és a térfogat egy blokkot. Az arbolit blokkok egyszerű alkotóelem-összetételű építőanyagok, amelyek fát, vizet, fűrészport, cementet és egyéb elemeket tartalmaznak.

A termelés fő alapját a faforgácsnak tekintik. A fa betontömb alkotórésze meghatározza szilárdságát és sérülésekkel szembeni ellenálló képességét, amelyet magasabb szinten számolnak, mint a habosított vagy a szénsavas tömbökét. Az otthoni gyártást nem nehéz elvégezni, de be kell tartani a tárgy tömegének eloszlását és követni az utasításokat.

Az alapok előkészítése a munkához

A faforgács faforgács készítésének fő alkotóeleme a forgács és a fűrészpor arányának aránya - 1: 2 vagy 1: 1. Minden elem jól megszáradt, ezért 3-4 hónapig friss levegőn helyezzük el őket, időnként meszes feldolgozással és megforgatással.

Körülbelül 1 köbméter termékhez körülbelül 200 liter 15 százalékos mészre van szükség. Az összes zsetont négy napra helyezzük beléjük, és naponta 2–4 alkalommal összekeverjük. Minden munkát azért végeznek, hogy eltávolítsák a cukrot a fából, ami kiválthatja a tömbök rothadását. A faforgácsokat készen vásárolják meg, azonban a faforgács segítségével Ön is megteheti.

A fa beton összetevői és összetétele

A fa beton alkatrészösszetétele a gyártási technológia legfontosabb állomása, és az összes anyag gondos arányát igényli. A blokkok készítésénél fontos figyelemmel kísérni a megvásárolt anyagok minőségét és változatosságát, amelyek meghatározzák a kész építőanyagot. A gyártási folyamat után a következő anyagokat adják a forgácshoz, például:

- oltott mész;

- oldható folyékony üveg;

- Portlandcement;

- kálium klorid;

- alumínium és kalcium-szulfát.

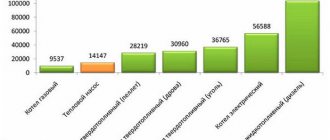

A fa beton arányos arányban történő előállítását az 1. táblázat mutatja be. Érdemes megfontolni, hogy az összes komponens esetében a tömeget a cement arányának négy százalékára számítják. Ez az elrendezés segít megőrizni a tárgy tűzállóságát és plaszticitást kölcsönöz.

1. táblázat: A fa beton összetétele térfogat szerint

| Arbolit fokozat | Cement (M400) | Mész mennyiség | Homok mennyisége | Fűrészpor mennyisége | Fogadott sűrűség (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Gyártási folyamat és alapelvek

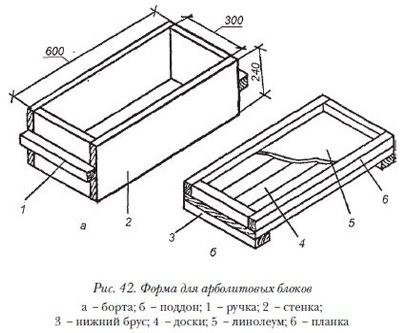

A fa betongyártási technológia optimális blokkparaméterei 25x25x50 centiméterek. A megadott méretek kényelmesek a házak falainak fektetéséhez, valamint az ipar folyamatában. A tömb öntése három sor keverékből és fa betonból áll; minden lépés után az oldatot ónral vágott kalapáccsal kell tömöríteni.

A felesleges tömeget egy spatula segítségével feltekerjük. A blokkot 18 Celsius-fokos hőmérsékleten tartják a szabadban.Egy nap elteltével a fa betont a formából egy sík felületre csapolják, ahol 10 napig együtt tartják.

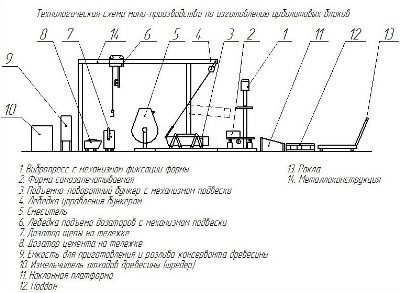

Felszerelés: alkalmazás a gyakorlatban

A gyártáshoz különféle kellékek szükségesek, például a fa beton gyártására szolgáló gépek, amelyeket a termelés mennyiségének és az alapanyagok mennyiségének megfelelően választanak ki. Az ipari folyamat technológiának meg kell felelnie az SN 549-82 és a GOST 19222-84 követelményeinek és kritériumainak. A tűlevelűek a termelés fő anyaga. A fa aprítását aprítóval, például PPM-5, DU-2, aprólékos aprítással végezzük a DM-1 berendezéssel.

Az arbolit keveréket keverőkkel és oldószerekkel állítják elő, amelyeknek az anyagra különféle ciklikus hatása van. Nagy mennyiségű feldolgozott keveréket visznek az öntőformákba egy betonelosztóként vagy kubelként használt eszköz segítségével. A gép emelését vagy süllyesztését a felső emelkedés 15o, az alsó 10o paramétereivel kell elvégezni, és a berendezés sebességét 1 m / s-ban kell kiszámítani. A fa betonkeveréket legfeljebb 1 méter magasan öntőformákba öntik.

A habarcsot vibrációs gép vagy kézi döngölés segítségével tömörítik. Kis számú blokk előállításához mini gépet kell használnia. A fa beton készítése saját kezűleg nem jelent különösebb nehézséget, azonban az ipari létesítményekben speciális berendezéseket használnak a keveréshez és a blokkok készítéséhez. Egyes gyárakban vannak infravörös sugárzással vagy fűtőelemekkel rendelkező hőkamrák, amelyek lehetővé teszik a blokkok szárításához szükséges hőmérséklet meghatározását.

Blokkformák fa betonhoz

A fa beton megmunkálásához különböző tömbformák vannak, és a hozzávetőleges értékek lehetnek: 20x20x50 cm vagy 30x20x50 cm. Más méretű tárgyakat is gyártanak, különösen szellőztető rendszerek, bevonatok és így tovább. A nyomtatványok megvásárolhatók a boltokban, vagy mindent elkészíthet magának. Ehhez 2 centiméter vastagságú táblákat használnak, amelyeket addig rögzítenek, amíg egy bizonyos szerkezet kialakul. Külsőleg az űrlapot rétegelt lemezzel vagy fóliával készítik el.

Az osztálytól függően a fa betontömböket alacsonyszintű építésnél teherhordó falak, válaszfalak építéséhez, valamint az épület szerkezeti elemeinek hőszigeteléséhez és hangszigeteléséhez használják.

DIY gyártási folyamat

Miután figyelembe vette a fa betonösszetétel gyártási technológiáját, elkezdheti maga elvégezni a munkát. A kezdéshez néhány anyagra és felszerelésre van szüksége:

- speciális tálca a keverékhez;

- leeső és rezgő asztal;

- ütésrázó hatású asztal;

- levehető formák és állványok;

- fém raklap formákhoz.

Nagyon nehéz saját kezűleg készíteni a fa betonját a szükséges eszközök, gépek és berendezések használata nélkül. Általában néhány eszközre lesz szükség a gyártás során:

1. Kiváló minőségű megoldáshoz betonkeverőt kell használni. Természetesen a folyamat során mindent megtehet a saját kezével, azonban sok időt kell töltenie a szükséges konzisztencia eléréséhez.

2. A blokkok szerkezetének kialakításához fontos a megfelelő méretű formák elsajátítása. Általános szabály, hogy a fa beton téglalap alakú, és a gyártás során műanyag formákat használnak.

3. A gép segítségével szakszerűen őrli meg a faforgácsot.

4. Prés segítségével jó sűrűségű anyagot kaphat a tapogatás során, miközben fontos a levegő eltávolítása a konzisztenciából. Tartozékként egy rezgő asztalt használnak.

5. A fa beton szárítására szolgáló kamra kötelező jelenléte, amely lehetővé teszi szilárd egykomponensű szerkezetté alakítását.

6. Otthon szüksége lesz egy lapátra, hogy a keveréket formákba töltse, és a blokkok rögzítéséhez erősítő hálót használnak.

A fent felsorolt eszközök jelenlétében havonta körülbelül 350 - 450 m3 habarcs állítható elő.A telepítési helyhez körülbelül 500 négyzetméterre lesz szükség, az áramköltségek pedig 15-45 kW / h-ra emelkednek. A független folyamat érdekében a szerves termékeket vízzel és cementtel öntik, amíg homogén keverék nem képződik. Minden arányt és számítást az 1. táblázat mutat be, a lényeg az, hogy a felszabaduló keverék szabadon folyjon.

Mielőtt az oldatot a formákba öntenék, belülről mésztejjel bevonják őket. Ezt követően a terméket gondosan és gondosan lefektetik, és speciális eszközökkel megtapogatják. A blokk felső részét egy spatulával vagy vonalzóval kiegyenlítik, és gipszoldattal 2 centiméteres rétegre öntik.

A kialakult fa beton forma után gondosan össze kell tömöríteni egy vasszerkezettel ellátott fa szerkezet segítségével. A tíz napig 15 ° C hőmérsékleten álló és beállt blokkokat erősnek és megbízhatónak tekintik. Annak érdekében, hogy a fa beton ne száradjon ki, ajánlatos rendszeresen öntözni vízzel.

A fa beton saját kezű készítésének technológiája nem jelent bizonyos nehézséget, ezért minden munkát könnyű elvégezni, ha rendelkezik a szükséges eszközökkel és eszközökkel. A gyártás szabályaitól és kritériumaitól, az alkatrészek helyes kiszámításától függően az építőanyag kiváló minőségűnek és tartósnak bizonyul.

Szakértői tanácsok a barkács blokkok készítéséhez

A fa betontömbök gyártására szakosodott szakemberek ajánlásai felhasználásuk és alkalmazásuk gyakorlatán alapulnak. A kiváló minőségű termékek eléréséhez több tényezőt kell követni. A gyártás során ajánlott nemcsak nagy forgácsot használni, hanem fűrészport, faforgácsot is. A konzisztencia feldolgozása és a cukor kinyomása lehetővé teszi, hogy elkerülje az építőanyag további duzzadását, amelyet a ház építése során nem engednek le.

A gyártási folyamat során az oldatot alaposan össze kell keverni úgy, hogy minden alkatrésze a cementben legyen. Ez fontos a fa és más anyagok jó minőségű és tartós ragasztásához a tömbben. A gyártás során ugyanolyan fontos a következő komponensek hozzáadása, mint például alumínium, hidratált mész és így tovább. A teljes kompozíció a fa beton további tulajdonságait képezi, például a folyékony üveg nem teszi lehetővé a tömbök nedvesség felszívódását, a mész pedig antiszeptikumként szolgál.

A kálium-klorid segít elpusztítani a mikroorganizmusokat és más anyagokat, amelyek nincsenek kedvező hatással a szerkezetre. Az összes alkatrész hozzáadásakor érdemes követni az arányossági táblázatot, hogy a kész megoldás megfeleljen a fa betontömbök gyártásának követelményeinek.

Monolit fa beton főzése: a keverék összetétele és arányai

A monolit fa beton 80-90% -ban faforgács, töltőanyagként, cement, víz és kémiai adalékokból áll, amelyek felgyorsítják az oldat megkeményedését és kiküszöbölik a fa cukrok hatását.

A GOST szerint a fa beton faforgácsának bizonyos méretnek és formának kell lennie. Célszerű tűlevelű fákat használni, a vörösfenyő kivételével. A keményfa valamivel több fás mérget tartalmaz, és felhasználható is.

Az M400, M500 osztályú portlandcementet cementként használják (európai márkák: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Ásványi anyag-kiegészítők aránya

A "Kémiai adalékok a fa betonhoz" cikkben leírt különféle kémiai komponensek felhasználhatók ásványi adalékként az oldat keményedésének felgyorsítására, a faforgács kezelésére és az oldat mobilitásának növelésére. A leggyakoribb és egyben hatékony adalékok a kalcium-klorid (technikai CaCl2), vizes üveg, alumínium-szulfát, mész-bolyhok.

Ennek megfelelően sok recept létezik a monolit fa beton készítéséhez. Egyes receptekben a fát előkészítik és feldolgozzák, másokban kémiai komponenst adnak közvetlenül a keverékhez.

Az egyik recept szerint a forgácsot meszbe áztatják (80 kg mész fadarabonként), kinyomják. Ezután a tetejére szórjunk 80 kg oltatlan mészport, keverjük össze, egyengessük meg, szárítsuk meg és adjuk hozzá a keveréket. Így megszabadulnak a fa cukroktól, amelyek befolyásolják a monolit fa beton szilárdságát.

A faforgáccsal való bukdácsolás, és még inkább az ilyen mennyiségű építkezéshez, meglehetősen időigényes vállalkozás, amely helyet igényel ehhez a folyamathoz. Ezért a monolit fa beton előállításának gyors lehetősége lenne a kalcium-klorid vagy az alumínium-szulfát (alumínium-szulfát) alkalmazása. Ebben az esetben a chipeket nem lehet feldolgozni, de jobb, ha pár hónapig a szabadban, a nap és az eső alatt fekszenek (nem halomban!). Továbbá, ha lehetséges, keverés előtt vízbe áztathatja és száríthatja. Az áztatás és a pácolás a fa egyfajta elemi előkészítése, amely lehetővé teszi a cukor egy részének kiküszöbölését.

A monolit fa beton, kalcium-klorid vagy alumínium-szulfát összetételének elkészítésének szakaszában a cement tömegének 2-5% -át adják. Tehát mekkora a fa beton kémiai adalékanyagának aránya, 2% vagy 5%? Ez a márkától és a cement minőségétől függ. Ugyanazon márka (például az M500) összetétele, de különböző gyártóktól származhat, minőségében valóban eltérhet. Ezért ajánlott egy teszt tétel készítése. Ha a kötőanyag 5 tömeg% kalcium-klorid hozzáadásakor a "kivirágzás" (fehér sós kivirágzás) jelenik meg a megkeményedett anyagon, akkor a kémiai komponens százalékát csökkenteni kell. A kivirágzások azt jelzik, hogy a cement jó, 5% pedig túl sok a kompozícióhoz. Ugyanakkor a 2% nem biztos, hogy elég. Pár tesztkeveréket érdemes elvégezni.

Fontos tudni! A monolit fa betonnál nincs meghatározott kémiai komponens arány! Mindig a felhasznált cement és forgács minőségétől (minőség, fafajok, méretek) függően kell meghatározni.

Néhány ember nem akar foglalkozni a kalcium-klorid arányának kiválasztásával. És hogy ne alakuljon ki sós kivirágzás, vizes üveget adunk a készítményhez. Például 2 tömeg% kalcium-klorid és 3 tömeg% vizes üveg cement. De a folyékony üveg meglehetősen drága, ezért sokak számára gazdaságosabb, ha elkészítünk pár tesztadagot, és meghatározzuk a kalcium-klorid arányát.

A faforgács, a cement és a víz aránya 1m3 zselésített fa betonra vonatkoztatva

Az arány attól függ, hogy milyen típusú monolit fa betont készít: szerkezeti vagy hőszigetelő.

Vegye figyelembe az 1m3 öntött monolit fa beton arányát, ha M400-as kötőanyagot és teljesen száraz tűlevelű faforgácsot használ:

Szerkezeti monolit fa beton

В2,5 (М25) - 380 kg cement, 250 kg fa töltőanyag, 440 liter víz;

В2,0 (М20) - 350 kg, 230 kg, 400 liter;

B1.0 (M15) - 320 kg, 210 kg, 360 liter;

Hőszigetelő monolit fa beton

B0,75 (M10) - 300 kg cement, 190 kg fa töltőanyag, 430 liter víz;

B0,35 (M5) - 280 kg, 170 kg, 300 liter;

Az összetétel javítása

Ha más márkájú cementet használ, akkor az arányt az együttható alapján számítják ki: az M300 esetében az együttható 1,05, az M500 esetében - 0,96, az M600 esetében - 0,93.

A forgácsolási arány abszolút száraz anyagra vonatkozik. Ez általában ritka. Ezért mennyiségét a nedvességtartalmától függően kell beállítani - adjon hozzá egy bizonyos mennyiséget. A további mennyiség kiszámításához szorozzuk meg a fenti tömeget egy együtthatóval, amelyet úgy számolunk, hogy a chipek nedvességtartalmának% -át elosztjuk 100% -kal.

Például a famag nedvességtartalma 20%. Meg kell szereznie a B2.0 szilárdsági osztályú monolit fa betont. Ezért: 20% / 100% = 0,2. Megszorozzuk a 0,2 együtthatót a száraz forgács 230 kg mennyiségével B2.0 esetén - 0,2 * 230 = 46 kg. Ezenkívül hozzá kell adnia 46 kg fa töltőanyagot a kompozícióhoz.

Gyúrási folyamat

A forgácsot és a kalcium-kloridot (vagy más kémiai adalékot) szárazon összekeverjük, majd cementet adunk hozzá.A kompozíció egységességének elérése. Ezután öntözőkannából állandó keverés közben vizet adunk, amíg az összes faaggregátot minden oldalról el nem fedi a keverék.

Kényelmes keverni egy építőipari keverővel vagy keverővel. Ez általában 5-7 percet vesz igénybe.

A monolit fa beton kész keveréke közepesen nedves tömegű. Ha forgácsot vesz a kezébe, akkor a víz ne folyjon ki belőle!

Ha kémiai adalékanyagot nem vezettek be az összetételbe, de az aggregátumot mészben előzetesen feldolgozták, akkor a keverési folyamat 25 percig tartott, így a mésznek ideje volt oltani.

Tehát saját kezével elkészítheti a monolit arbolitot a falak és válaszfalak emelt zsaluzatába vagy állandó zsaluzatába történő későbbi öntéshez, valamint a padlók és a mennyezetek öntéséhez.

Fa beton készítése otthon

Az Arbolit a maga nemében egyedülálló építőanyag, amelynek összetétele egyszerű. Külföldön a fa betonból készült házakat viszonylag régóta építik, míg nálunk ez az építőanyag viszonylag nemrég, csak a múlt század közepén jelent meg.

A fent említett fa betonból készült házak számos előnnyel rendelkeznek, amelyek közül különösen a következőket kell megemlíteni:

- A fa beton kiváló hőszigetelési jellemzői;

- Fa beton tömbök használatának lehetősége, mind fő építőanyagként, mind fűtőelemként;

- Könnyű telepítés és feldolgozás;

- A fa beton ökológiai ártalmatlansága;

- Tisztességes hangszigetelő tulajdonságok és megfizethető költségek.

Hosszú ideig fel lehet sorolni a fa beton előnyeit, de különösképpen szeretném megjegyezni ennek az építőanyagnak az otthoni elkészítésének egyszerűségét.

A fa betonházat az építés után könnyű befejezni, bár a fa beton vakolásának megvalósításában van néhány árnyalat.

Fa beton összetétele

A fa beton készítése otthon meglehetősen egyszerű esemény. A fő kötőanyagként a portlandcement működik. Fontos figyelni a cement márkájára, mivel a fa betontömbök gyártásához a cementnek 400 vagy 500 minőségűre van szüksége.

A fa beton előállításához szükséges cementfogyasztás nagymértékben függ a felhasznált töltőanyagtól, amely különféle famegmunkálási hulladék lehet. Általában ezek a puhafa forgácsai, például fenyő és luc. A fa beton gyártásához nyír, nyár, nyár vagy bükk forgács is felhasználható.

És mint a gyakorlat azt mutatja, a fa felhasználása a fa betonelemek gyártása során a következőképpen határozható meg: egy köbméter M15 fa betontömb elkészítéséhez hozzávetőlegesen 250 kg portlandcementet kell elfogyasztania.

A cement és a fa töltőanyag mellett a vegyi adalékok is fontos alkotóelemek az otthoni fa beton gyártásában. A mész, a kalcium (klorid), az instant üveg és az alumínium-szulfát kémiai adalékként szolgál a fa betonjában.

A fa beton összetételében kémiai adalékokra van szükség annak érdekében, hogy megakadályozzuk a nemkívánatos mikroorganizmusok kialakulását a töltőanyagban, valamint azt öregedés nélkül felhasználjuk.

A fa beton kémiai adalékanyagainak aránya teljes mértékben a cement össztömegétől függ, de ritkán éri el a 4% -ot. Használatuk előtt a fa beton kémiai adalékanyagainak többségét vízben oldják fel, amelyet azután a fa beton keverékének összekeverésére használnak.

Gyártástechnológia

A fűrészporos betontömbök gyártása a következő szakaszokból áll:

- először is a faforgácsot egy durva szitán átszitáljuk. A zsetonnak 30-150 mm hosszúnak és legalább 5 mm szélesnek kell lennie;

A fűrészport használat előtt fel kell dolgozni: távolítsa el belőlük a szacharózt, ami hátrányosan befolyásolja az erőt.

Ehhez a gyárban speciális, kálcium-klorid alapú kémiai reagenst adnak hozzá. Ha saját kezűleg készít, használhat meszes oldatot, vagy a fűrészport 40-80 napig friss levegőn hagyhatja;

- Szárítás után a forgácsot újra szitán kell szitálni a törmelék és a földmaradványok eltávolítása érdekében;

a kész fűrészport egy formában összekeverik a cementtel, amelynek állandóan rezgési állapotban kell lennie. Ezután vizet és folyékony üveget adunk hozzá. Az egész keveréket betonkeverőben keverjük össze. Az arányok általában a következők: hat zsák fűrészpor, egy zsák cement és két zsák homok. Annak megakadályozása érdekében, hogy az anyag a falakhoz tapadjon, linóleummal vannak bevonva;- keverés után az elegyet formába öntik sajtolás céljából. Ugyanakkor a keverék mérete 30% -kal csökken;

- a zsaluzat blokkjait három napig tartják, majd eltávolítják a zsaluzatokat. Ezután további 10 napig bent, legalább 15 fokos hőmérsékleten tartják őket, majd használatra készen állnak.

Az arányok keverése a salaktömböknél

A tömbök gyártásához a salakot különböző méretben használják, és több különböző frakciót tartalmaznak. Ez lehetővé teszi, hogy a blokkoknak nagyobb szilárdságot adjon, és javítsa a hőteljesítményt. A megfelelő méretű szitált salakot vízzel megnedvesítik, mielőtt megkezdenék a keverék előkészítését, hogy javuljon a cementhez való tapadása. A salaktömbök gyártásának arányai:

- 1,5-2 rész víz;

- 3 rész M400 cement;

- 2 darab homok;

- 7 rész salak.

A salak mellett tégla törött, zúzott kő, hamu, kavics, gipsz adható a keverékhez. A cement megtakarítása érdekében a kötőanyag negyedét mészre cserélheti. Ez nem rontja a kész blokkok minőségét.