| Név | Főbb jellemzők |

| Folyékony | A leggyakrabban. Különböző szerkezetek hőszigetelésére, javításokra használják. Kitölti a repedéseket és hézagokat. Főzhető a helyszínen. |

| Szemcsés (termovata) | Úgy állítják elő, hogy a polimert 10-15 mm-es frakciókra aprítják. Gazdaságos a telepítés során. A granulátumban lévő penoizol térfogata kétszer nagyobb, mint a gyártás során kapott lappolimer mennyisége. A padló fektetésekor kitöltik a falak közötti üregeket. |

| Lap | A szigetelést speciális formába öntik, készen vágják, szárítják és tovább feldolgozzák. A ház falainak külső oldalára van rögzítve, tiplikkel rögzítve. Fektethető a padlóra is (a gerendák közé). |

A penoizol indikátorai és előnyei

A karbamidhab népszerűségét alacsony ára és jellemzői okozzák:

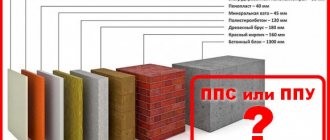

- Alacsony hővezető képesség (0,041 W / m2 * K). A jó hőszigetelés biztosításához elegendő egy keskeny habszigetelés (legalább 10 cm).

- Nagy zajelnyelés, akár 65%. Még egy keskeny építőanyag-réteg is megoldja a hangszigetelés kérdését.

- Jó tűzállóság. A szigetelés a G-1 gyúlékonysági csoportba tartozik, a B-2 gyúlékonyság kategóriával. A polimer nem olvad meg, hanem elpárolog, káros toxinok felszabadulása nélkül. Gyengén dohányzik.

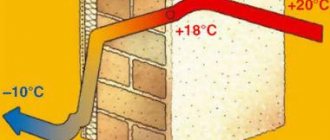

- Higroszkóposság. A hab átjuthat a habon, a páraáteresztő tulajdonság lehetővé teszi a falak "lélegzését".

- Kémiai semlegesség különféle komponensekkel, beleértve a szerves oldószereket is

- Biostabilitás. A penoizolon nem nő a gomba és a penész, az egerek / patkányok nem rágják meg.

Hőszigetelés folyékony habbal - penoizol.

A karbamid-hab - hamu, mint melegítő alkalmazási területe nagyon széles:

- üreges falak szigetelése: favázas házak, faházak szigetelő burkolatokhoz, üreges zsebek téglából;

Videó: Keretes ház falának hőszigetelése folyékony habbal - penoizol.

- padlószigetelés, például ha a ház cölöpökön van, szellőztetett föld alatt;

- padlások szigetelése;

Videó: A padló és a padlás feltöltése folyékony habbal - penoizol.

- a tetőtéri tető szigetelése;

- ipari hűtőkamrák és tartályok szigetelése;

- ipari helyiségek szigetelése.

hátrányai

A Penoizol a következő hátrányokkal jár.

Először is, felszívja a nedvességet, és nem adja el. A Penoizol meglehetősen ellenáll a nedvességnek, de ez a funkció nem teszi lehetővé a szigetelés használatát az alapozás esztrichjénél.

Másodszor, az anyag 0,1-5% közötti üledéket ad.

Harmadszor, a penoizol könnyen szakad - alacsony a szakítószilárdsága.

Negyedszer, a szigetelés csak pozitív hőmérsékleten (legalább + 5 ° C) lehetséges. Csak ebben az esetben kap kiváló minőségű habot az üregek kitöltéséhez.

Ha a lapos és szemcsés penoizol nem bocsát ki veszélyes anyagokat, akkor folyékony formában elpárologhat a káros toxinokból. A dolgozóknak jobb, ha rendelkeznek védőfelszereléssel.

Mi a penoizol

Ez egy porózus anyag, amely hasonlít a habra. De vele ellentétben a penoizol rugalmas: megnyomása után képes az eredeti alakját kialakítani. Kisebb porózus sejteket is tartalmaz. Az új polimert folyékony habnak nevezik a szerkezet és a külső adatok hasonlósága miatt, de létrehozásának folyamata alapvetően eltérő.

A penoizol összetétele kémiai összetevőket tartalmaz: foszforsavat, karbamidgyantát és habosítószert. Ezek a vegyületek bizonyos arányban belépnek a szintézis céljára szolgáló sűrített levegős készülékbe. A kémiai reakciók eredményeként hab alakjában tömeg alakult ki.A térfogat növekedésével kitölti az esetleges repedéseket, repedéseket, a szerkezetek közötti hézagokat.

Berendezések a penoizol előállításához és a kapott anyag megjelenéséhez

A fehér vérrögök és a kocsonyaszerű konzisztencia habosított polisztirolhoz hasonlít, de finom szemű szerkezetben különbözik egymástól. Rendelkezik:

- kiváló hőszigetelési képességek;

- nedvesség- és tűzállóság;

- környezetbarát;

- rugalmasság;

- az esetleges lyukak és rések szoros lezárásának képessége.

A szigetelés telepítését speciális eszközzel történő permetezéssel végezzük. Kis munka mellett a penoizolt hengerekben használják. Az új polimert falak, padlók és mennyezetek hőszigetelésére, a padlók közötti mennyezetek kitöltésére használják.

Ha a komponenseket a kívánt arányban kombinálják, a penoizol nem keményedik meg azonnal. A folyamat fokozatosan halad:

- 10-15 perc múlva a hab kissé megköt;

- 1-4 óra múlva megkeményedik;

- 2-3 nap múlva alaposan szilárdtá válik és megszerzi a szükséges tulajdonságokat.

A felületre felhordva poliuretán habra emlékeztet. A permetezési technológia zökkenőmentes hőszigetelést feltételez, amely lehetővé teszi bármilyen geometriai szerkezet feldolgozását.

Fontos! Az új anyagot sok országban használják az építőiparban, mivel a magas hőszigetelés alacsony gyártási költségekkel párosul. A szigetelés telepítése gyorsan megtörténik, a munka sebessége 4-5-szeresére növekszik, és a könnyű, könnyű szerkezetek használata még nagyobb keresletet jelent.

Penoizol gyártási technológia

- Külön tartályban 3 összetevőt keverünk össze: vizet, habosítószert és reakció-katalizátort. A második tartályba karbamid-formaldehid gyantát öntünk. Ezt követően sűrített levegő hatására belép a keverékbe.

- A komponenseket alaposan összekeverjük, amíg keverék nem képződik, konzisztenciájukban hasonló a szuflához. A kapott anyagot folyékony penoizolnak hívják, vagyis már alkalmas az építkezéseken történő felhasználásra.

- A folyékony masszát különböző méretű formákba öntik. A kikeményedés szobahőmérsékleten történik, legfeljebb 3 órán át tart (alakjától, méretétől és konkrét receptjétől függően), átlagosan 30-40 percig.

- A kapott szigetelőlemezeket külön táblákra vágják a kívánt méreteknek megfelelően.

- A karbamidhabot védőanyaggal vonják be, amely növeli az erőt és a tűzállóságot.

- A kész terméket csomagolják és tárolják.

A folyékony hab leírása - penoizol.

Karbamidszigetelés - habosított műanyag, amely 98% levegőt és 2% karbamid-formaldehid gyantát tartalmaz, és körülbelül ugyanannyi nyitott és zárt pórus van. Folyékony habjának szerkezete hasonló a jól ismert habcsók típusú szufléhoz, és messziről sokan összekeverik habosított polisztirollal (polisztirol), de közelebbről megvizsgálva a habtól teljesen eltérő anyagot sejtik. A szigetelés egyéb elnevezései: mipora, folyékony hab - penoizol, folyékony szigetelés, karbamidhab, bipor és mettemplast.

Videó: A folyékony hab - penoizol megjelenése és mechanikai tulajdonságai.

Amit el kell kezdeni

A penoizol üzlet komoly befektetések nélkül megkezdhető. A felszerelés olcsó, és minden hónapban a fő kiadásokat nyersanyagok vásárlására és a személyzet javadalmazására fordítják.

1. táblázat: A Penoizol üzlet kezdeti költségei.

| Fogyóeszköz | ár, dörzsölje. |

| bejelentkezik | 20 ezer |

| Kiadó helyiség, 90 nm. m | 25 ezer |

| Felszerelés | 200 ezer |

| Nyersanyagok (egy hónapig teljes terheléssel) | 230 ezer |

| Fizetés, 6 fő | 190 ezer |

| További kiadások | 100 ezer |

| Teljes | 765 ezer |

A számítások egy 1-1,5 millió lakosú városra vonatkoznak. A további költségek tartalmazzák a közüzemi számlákat, a reklám promócióját, a helyiségek előkészítését stb.Az adólevonások összegét a számítás nem tartalmazza.

Vizsgáljuk meg a penoizol GZhU telepítéssel történő előállításának klasszikus sémáját.

A gyantát egy tartályba öntjük.

Egy másik tartályban OFA és felületaktív anyag oldata. Az arányok közel azonosak: 1% OFA és 1% felületaktív anyag (a beállítástól és a víz keménységétől függ).

Egy centrifugális szivattyú szállítja az oldatot a habgenerátorhoz. A kompresszorból származó sűrített levegő is oda kerül. A habkoncentrátum fém vagy műanyag hálóval, forgácsokkal, csapágyakból készült golyókkal és egyéb szeméttel töltött cső, amely egy célt szolgál - a lehető legnagyobb felület létrehozását. A légbuborékok pontosan a környezetek határán képződnek. Emlékezzünk a gyermekkori élményre egy gyűrűvel, amelyet szappanos habba mártottunk, majd belefújtunk, hogy szappanbuborékokat kapjunk.

A habgenerátor kimeneténél szappanos habáram képződik, amelybe a gyantát fúvókába vagy aeroszolba fecskendezik. A gyantát centrifugális szivattyúval is ellátják. Ezután a szappanos hab és gyanta keveréke egy 35–45 mm átmérőjű és 10–20 m hosszú tömlő mentén mozog, és egyidejűleg összekeverjük. A szappanhab már tartalmaz egy katalizátort (CFC), amely felgyorsítja a buborékok falára került gyanta polimerizációját. A tömlőből való kilépés után a hab polimerizálódik.

A telepítés hátrányai:

a) habgenerátor:

1. A habgenerátorban 2-2,5 atm nyomáson. oldatot és sűrített levegőt juttatnak, amelyek fokozatosan összenyomják a töltőanyagot, ami viszont a habképződés romlásához vezet. Folyamatosan ellenőrizni kell, hogy a töltőanyag egyenletesen oszlik-e el a habgenerátorban (ez nem vonatkozik a csapágyak golyóira). ).

2. Az üregbe öntéskor a kimeneti tömlő eltömődése, a hab megfordulása vagy ellennyomása esetén nagy nyomás keletkezhet benne, és a gyanta egy része bekerülhet a habgenerátorba. Ott biztonságosan polimerizálódik, és nehezen tisztítható fogást kap.

3. Alapvetően az ilyen típusú habgenerátorok kusza fémhálót használnak, amelyet az OFC erősen befolyásol. Ha komolyan vette a berendezést, és a csövekbe egy importált hálót helyezett, amely ellenáll az OFC-nek, amely hosszú ideig szolgált, mert. már nincs a piacon Fennáll annak a veszélye, hogy 2 hónap munka után a töltőanyag porba omlik.

b) SZIVATTYÚK: centrifugális szivattyúkat használnak a GZHU típusú létesítményekben. Ezek a szivattyúk maximum 4 atm nyomást hoznak létre. és ugyanakkor a termelékenységük nullára csökken.

1. Ezeknek a szivattyúknak a legnagyobb hátránya a teljesítmény függése az ellennyomástól. Sőt, ha például a tömlő kimeneténél ellennyomás keletkezik, véletlenül meghajlítja a tömlőt, akkor döntse el, hogy a tömlőt 2-3 méterrel megemeli. üregek kitöltésekor stb. , akkor az oldatsoron és a gyantavezetéken lévő szivattyúk egyenetlenül megváltoztatják a teljesítményüket, mert ezeknek a folyadékoknak különböző a viszkozitása. Ezért garantálhatja, hogy SOHA nem fogja elérni a megfelelő arányt a habarcs és a gyanta között, az arány mindig lebeg. A gyakorlatban ez azt jelenti, hogy egyes helyeken könnyű és törékeny habod lesz (a gyanta hiányától és az OFA feleslegétől), és egyes helyeken nehéz és puha (a gyanta feleslegétől és az OFA hiányától) ). És néhol a hab leesik az OFK nagy hiánya miatt. (A polimerizációs reakció lassú, és a buborékoknak ideje összeomlani).

2. A "METTEM" rozsdamentes acél oldattal gyártotta a járókereket és a szivattyúfejet a vonal mentén. Ha mégis úgy dönt, hogy hamisítványt vásárol a GZHU számára, és azóta többé, a GZHU által értékesített összes egyéb termék hamisítvány és plágium, követeljük a centrifugális szivattyú fejét a rozsdamentes acél megoldás mentén. Ellenkező esetben az OFK gyorsan "megeszi" a pumpáját.

c) Gyenge keverés.

d) egyenetlen habzás.

Később ezen a két ponton fogok kitérni.

Most térjünk át a FOAM-2000 típusú telepítésekre.

Az ilyen típusú létesítmények fő előnye a GZhU-val szemben a habgenerátor hiánya. Bennük a tömlő falaihoz dörzsölve a víz és a levegő turbulens áramlása miatt hab keletkezik. Ezután a gyantát injektálják a habáramba, csakúgy, mint a GZHU-ban, és a keverés a kimeneti tömlőben történik. És mivel nincs habgenerátor, nincsenek vele hátrányai.

Annak a ténynek köszönhetően, hogy a PENE-2000-ben centrifugális szivattyúkat használnak, a szükséges arány és az ellennyomás-érzékenység fenntartásának hátrányai megegyeznek a GZHU-val.

Az ukrán "Standard" installáció ugyanúgy működik, mint a "PENA-2000". A srácok, akik gyártják és eladják, azt állítják, hogy ez egy új generációs egység. Kiábrándítanom kell. Az egyetlen különbség e készülék és a "FOAM-2000" között egy fogaskerék-szivattyú használata a gyanta vonal mentén.

Jó vagy rossz?

Egyrészt jó, és minden pillanatban tudja, mennyi gyantát költenek el egységnyi idő alatt. És ennyi. Itt nincs más pozitív szempont. A hab sűrűségét és minőségét a víz, a levegő és a gyanta mennyiségének aránya határozza meg. A kimeneti tömlőben az ellennyomás megváltoztatása nem változtatja meg a gyanta áramlását. És mi van a megoldással? Végül is van egy centrifugális szivattyú. És ha egy két centrifugális szivattyúval rendelkező, megnövelt ellennyomású rendszerben mindkét szivattyú termelékenysége arányosan csökkent (a folyadékok eltérő viszkozitása miatt hibával), akkor a "Standard" -nál a termelékenység változása csak a megoldási vonal, azaz az aránytalanság nagyobb lesz.

Valójában a hangmagasságot többször próbálták rögzíteni. Az NST vállalat rendelkezik a PENA-2000 márkanév alatt található egységgel, amely a gyanta vezeték mentén csavarszivattyúval rendelkezik. Vlagyimir (igazgató: Andrej Konovalov) évek óta a saját gyárában dolgozik, a gyantavonalban lévő fogaskerekes szivattyúval. De ha Andrej hajtóművel hajtott egy aszinkron motort egy sebességváltóval, akkor az ukrán testvérek egyszerű utat követtek - elektromos fúrót szállítottak meghajtásként. Ismerem ezt a hajtást. A "STREAM 6" installációkban használtuk. A csiszolt motor sokkal érzékenyebb a feszültség-túlfeszültségekre. Még akkor is, ha a potenciométert egy bizonyos helyzetbe állítja, nem lehet biztos abban, hogy a következő bekapcsoláskor megkapja a szükséges fordulatszámot. Ezért a feltalálókat arra kényszerítették, hogy fordulatszámmérőt tegyenek az elektromos fúróra, és stabilizátort használnak (ami egyébként nem szerepel a készletben). Sajnos nincs visszajelzés. Azok. Amikor a motor fordulatszáma megváltozik, az eszköz hűen megmutatja a számokat. A kérdés az, hogy működés közben milyen gyakran nézi a képernyőt?

Tehát a kollektormotorok használatakor (fordulatszámmérő felszerelése) kényszerintézkedést próbálnak nekünk adni egy új szóra a penoizol gyártásában. Akárcsak Dale Carnegie: „Ha van citrom, készíts belőle limonádét.” A szabványt változó kapacitású egységként hirdetik. FANTASZTIKUS. Különösen kezdőnek.

Elárulok egy szörnyű titkot. A penoizol előállításánál nincs szükség változó termelékenységre, sőt nagyon káros. Ha normál anyagot szeretne kapni, akkor törekednie kell MINDEN PARAMÉTER stabilitásának fenntartására. Ezért a legmagasabb minőségű anyagot a műhelyekben kapják, és nem az építkezésen.

Elnézést kérek az olvasótól, hogy ennyire odafigyelt a Standard telepítésre, bár nem érdemli meg. Csak ennek az installációnak a készítői nagyon agresszív reklámot folytatnak, amelynek azok az emberek könnyen engedhetnek, akik először döntöttek a penoizol gyártásának megkezdése mellett.

Hogyan oldják meg a potoki üzem stabil alkatrészellátásának problémáit?

Először úgy döntöttünk, hogy a penoizol gyártása során a legfontosabb az alkatrészek ellátásának stabilitása a gyanta és a Solution vonalon keresztül. Ez rengeteg problémát megold.

Először is könnyű előre kiválasztani a habképző és sav minimális szükséges koncentrációját, ami viszont:

1. Kedvezően befolyásolja az előállított hab minőségét.

2. Kiszámíthatóvá teszi a termék sűrűségét.

3. Csökkenti az anyagköltséget.

Erre a célra a Potok-6 egységnél saját tervezésű elektromos perisztaltikus szivattyúkat használtunk. Jó eredményeket mutattak, de néhány problémát nem oldottak meg. Az általuk létrehozható maximális nyomás 6 atm volt. Figyelembe véve, hogy habosítási módszerünkkel ez az üzemi nyomás, a szivattyúk csak a láthatáron tudtak feltöltődni a telepítéssel, legfeljebb 3-4 m túllépéssel. Ezenkívül a fogyóeszközök minősége (gumicsövek) ) sok kívánnivalót hagyott maga után. A jobb minőségű csövek, például erősített szilikon vagy poliuretán kiválasztásának útját követni lehetett, de ez nem oldotta meg az üzemi nyomás hiányának problémáját. Ezért a perisztaltikus szivattyúkat el kellett hagyni.

A Potok-7 és Potok-9 egységekben nagynyomású adagoló dugattyús szivattyúkat használunk aszinkron motorral. A szokásos németeket vesszük. Mi magunk készítünk nekik műanyag fejet. Ezek a szivattyúk lehetővé teszik a földtől való munkát, csak a tömlőket emelik a padlóra. Chitában a Potok-9 egységet használták a 14. emelet kitöltésére, míg az egység alul volt.

A fő gondolat: az összes komponens arányát előre megválasztjuk, amikor az oldatot összekeverjük. Működés közben az alkatrészek ellátása a gyantavezetéken és az oldatvezetéken keresztül nem változik. A sűrűséget a levegőellátás szabályozza. A műszerek közül csak a légvezeték nyomásmérője mutatja meg a hab sűrűségét.

Most térjünk át a keverésre és a habosításra, azokra a folyamatokra, amelyeket a cikk elején kihagytam.

Tehát a keverési minőség.

Megismétlem magam. A karbamidhab előállításához szükséges egyik komponens egy katalizátor (UFC). Minél jobban osztjuk el a katalizátor molekulákat a gyanta térfogatán, annál kevesebb szükségünk lesz rá, és annál jobb lesz az anyag. A kémiai reakció ugyanolyan sebességgel megy végbe, a polimerláncok megközelítőleg azonos hosszúságúak lesznek, és a polimerizáció során nincsenek olyan belső feszültségek, amelyek további zsugorodáshoz vezetnek. Mennyi savra van szükség? A habosítószer körülbelül 15-20 percig tartja a habbuborékokat, utána megkezdődik a repedés, ami azt jelenti, hogy a polimerizációnak 10-15 percen belül meg kell történnie.

A GZHU, a "Foam-2000", a "Standard" létesítményekben először habáram képződik, majd gyantát fecskendeznek bele, és sűrített levegővel mechanikusan keverik.

A Potok-egységekben az oldatot először sűrített levegő alkalmazásával keverik össze a gyantával, buborékok képződése nélkül, és csak ezután habosítják ezt az elegyet. Melyik a könnyebb?

Képzelje el, hogy a viszkózus folyadékot egyenletesen kell eloszlatnia a ragacsos buborékok legvékonyabb falain (az egyik buborék fala egyidejűleg három vagy négy szomszédos fal), mechanikus keveréssel, a hab elpusztítása nélkül. Nem könnyű feladat. Valószínűleg elvileg kivitelezhetetlen.

Másrészt keverje össze a két folyadékot.

Hasonlítsa össze magát.

De ez egy spekulatív összehasonlítás. Ha igazam van, digitális megerősítésre van szükség. Tehát mennyi savat használnak a különféle növények? Összehasonlításkor két arányt fogok megadni: az oldatban lévő sav százalékát (figyelembe véve a víz különböző keménységét) és a szállított oldat és a gyanta arányát (figyelembe véve a gyanta viszkozitását). Azok. azonos mennyiségű savval az oldatban, ha több oldatot adagolunk a gyantához viszonyítva, akkor ennek megfelelően több savra lesz szükség egységnyi gyanta esetében.

GZhU, "Foam-2000" - 1-2% sav oldatban, 1,5-2,5 / 1 oldat / gyanta arány.

"Standard" - 5% sav oldatban, 1,5-2,5 / 1 oldat / gyanta arány.

"Áramlat" - 0,5-1% sav oldatban, 1-1,5 / 1 oldat / gyanta arány.

A további megjegyzések szerintem feleslegesek.

Beszéljünk jobban a habosításról.

Már elmondtam neked, hogyan nyerhető hab a GZhU létesítményekben. De ha nem volt másodlagos habzás, akkor a penoizolt nem lehetett beszerezni. Mi a másodlagos habzás? Ha gyantát adunk a habáramhoz (akár sugár, akár aeroszol), és sűrített levegővel tovább mechanikusan keverjük, a buborékok egy része felreped. Ebben az esetben a buborék falában lévő oldatot összekeverjük vizes polimer oldattal (gyanta), és új buborékot hozunk létre. Ezt a tömlő falainak súrlódásával végezzük. Gondoljon például arra, hogy ecsettel habosítson egy borotválkozó poharat. Az ecset szerepét a sűrített levegő tölti be, a csésze szerepe pedig a tömlő fala. Minél több buborék szétreped és újra kialakul, annál jobb lesz az oldat keverése a gyantával, azaz minél hosszabb az ellátó tömlő, annál jobb. De itt vannak korlátozások. A korlátozás a kompresszor kapacitása. A tömlő bizonyos hosszúságánál a levegő energiát veszít, legyőzve a súrlódást a tömlő falain, és abbahagyja a hab keverését a gyantával, hanem egyszerűen a tömlő mentén mozgatja a habot a kimenetig. Ebben az esetben a buborékok pusztulása a tömlő / hab felületen folytatódik, azaz csak elveszítjük a hab egy részét. Ebben az esetben a tömlő falain képződő folyadék nem képez új buborékokat, és nem a hab áramlásának sebességével mozog, hanem természetes lejtés esetén egy csepegésben lassan lefolyik, polimerizálja és eltömíti a tömlőt . A recept egyszerűnek tűnik. Csak egy erősebb kompresszort kell betenni. De ez nem így van. A levegő feleslegével a habban légzsebek jelennek meg, amelyek rontják a hab minőségét. Ideális esetben csak annyi levegőre van szükségünk, amennyire habot akarunk szerezni.

A "Foam-2000" és a "Standard" egységek a másodlagos habzás elvén működnek.

A hab minősége a buborékok méretétől és egységességétől függ. Minél hosszabb ideig és több energiával keverjük össze a habot, annál kisebbek és simábbak a buborékok. De mindenesetre, bármennyire is kevergeti a habot ecsettel, nem kaphat olyan habot, amely összehasonlítható lenne a borotválkozóedényekben lévő habbal. Ehhez meg kell változtatni a habosítási módszert.

A Stream beállításain megváltoztattuk a módját. Először két folyadékot keverünk össze nyomás alatt levő levegővel habzás nélkül, és a levegő egy része feloldódik a folyadékban. A tömlő mentén haladva a nyomás csökken, és a folyadék apró buborékok képződésével együtt forral fel a teljes térfogatban. A maradék levegő másodlagos habosítással ad habot a folyadékhoz. Sőt, a levegőnek több mozgási energiája van, mint más létesítményekben, mert nagy nyomással ellátva. Ezért alacsonyabb levegőfogyasztású kompresszorra van szükségünk, és lehetőségünk van beépíteni a telepítésbe ("Stream-7").

Dokumentumok

Először regisztrálnia kell egy tevékenységi formát. Dolgozhat magánszemély (egyéni vállalkozó) vagy jogi személy (LLC) formájában. Minden a vállalkozó terveitől, a termelés méretétől függ. Mindegyik nyomtatványnak megvannak a maga képességei és korlátai, azonban az LLC formájában végzett munka lehetővé teszi, hogy együttműködjön akár a nagy építőipari vállalatokkal, valamint a nagy- és kiskereskedelmi láncokkal is.

Regisztrációkor az OKVED-2 kódok jelennek meg.

23.99.6 "Ásványi hő- és hangszigetelő anyagok és termékek gyártása".

22.23 "Építőiparban használt műanyag termékek gyártása".

22.29 "Egyéb műanyag termékek gyártása".

32.9 "Más kategóriákba nem tartozó termékek gyártása".

Üzleti projekt indításához nem szükséges tanúsítás. A polimert a TU 2254-001-33000727-99 „Hőszigetelő habszigetelés” szerint gyártják. Műszaki feltételek ".

A penoizol használatának előnyei

A penoizol, amely folyékony hab, jellemzője, hogy bármely üregbe pumpálható.Ezt követően a folyadék polimerizálódik, megszárad, a kívánt formát ölti és elkezd bizonyos funkciókat ellátni.

A kiváló teljesítmény nem ez az egyetlen plusz anyag. Összetétele biztosítja a biológiai stabilitást, ami azt jelenti, hogy garantált, hogy teljes élettartama alatt mentes a penésztől, gombától, rovaroktól és egerektől. A habhoz és az üveggyapothoz képest körülbelül 10% -kal jobban megtartja a hőt. Nem ég, ezért ideális a tűzbiztonság szempontjából. Páraáteresztő is, ami azt jelenti, hogy lehetővé teszi a felesleges nedvesség kint hagyását.

Berendezések penoizolhoz

A szigetelés ipari gyártásához a következő berendezéseket kell megvásárolnia:

- kompresszor és tápegység;

- gáz-folyadék üzem cseppfolyósított gázhoz, beleértve a hab és oldat adagolására szolgáló szivattyúrendszert;

- összecsukható formák öntéshez;

- tartályok keverék készítéséhez;

- nagy asztal a csomagolóanyaghoz.

Ebben a konfigurációban lehetőség van lap és folyékony penoizol előállítására.

Eladó orosz, ukrán és külföldi gyártású berendezések. A modellek árban, műszaki jellemzőkben különböznek egymástól - beleértve a folyamat automatizálásának mértékét is. Vannak mobil és helyhez kötött létesítmények.

Berendezések és alkatrészek penoizol gyártásához, UPG növények, VPS-G gyanta, ABSK habzószer, ortofoszforsav.

Tárgyalt ár megvesz

A berendezést maga készítheti el - a szükséges rajzok és diagramok eladók.

A technika kiválasztásakor jobb, ha olyan eladót keres, aki kiképzi az ügyfél személyzetét a telepítésre. A felszerelést garantálni kell.

Összetétel és alkalmazás

A penoizol fő alkotóeleme egy polimer - karbamid gyanta.

Penoizol gyártásához felhasználás:

- polimer karbamid gyanta;

- keményítő;

- habosítószer;

- a folyamathoz különlegesen elkészített víz.

A kész penoizol nagyon hasonlít a szuflához. A levegővel érintkezve megszilárdul, kitölti az üregeket az épületszerkezetekben, ami a helyiség hő- és hangszigetelésének hatását eredményezi.

A penoizol gyártása megkezdhető a meglévő kész berendezéseken, vagy kézzel összeállítható a rajzok szerint. A könnyű használat lehetővé teszi, hogy a penoizollal egész évben dolgozzon, nem az éghajlati viszonyoktól függően. A tetőket, a mennyezetet, a falakat, az alapokat és a válaszfalakat ezzel az anyaggal lehet szigetelni.

Maga a gyártási folyamat nem túl nehéz, ezért otthon elkészítheti a szigetelőanyagot. Szerény tapasztalattal rendelkezik az építőiparban, a szükséges ismeretekkel és a kiváló minőségű telepítéssel, a penoizol saját kezűleg történő elkészítése igazi feladat.

A penoizol előállítására szolgáló berendezések a következőkből állnak:

- oldat szivattyú;

- habszivattyú;

- habgenerátor;

- kompresszor;

- tápegység.

Harmadik féltől származó szervezeteknek vagy vásárlóknak való értékesítés céljából a penoizol gyártása beltérben is felállítható, de hatékony megoldás (a közlekedési szolgáltatások megtakarítása) az lenne, ha azt közvetlenül az építkezésen, habgenerátor segítségével állítanák elő.

A penoizol modern piacon történő előállítására szolgáló berendezéseket különböző gyártók képviselik. Az orosz és ukrán berendezések (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) széles választékát mutatják be egy vállalkozónak, aki úgy döntött, hogy megkezdi a penoizol gyártását.

Habszigetelő egység Foam 2000 DMU Azonnal el kell dönteni, hogy minek vásárolják az egységet. Ha házának és több tárgyának szigetelését tervezi rokonai és barátai számára, akkor nem szükséges drága berendezéseket vásárolni, de próbáljon kis költségvetésen belül tartani.

Alternatív megoldásként készíthet magának gáz-folyadékot vagy pneumohidraulikus berendezést.

Érdekelheti egy cikk arról, hogyan lehet szigetelni a falakat penoizollal.A penoizollal történő házszigetelésről szóló cikket itt olvashatja el.

Nyersanyagok

A terméket egy kidolgozott recept szerint polimer gyanta habosításával állítják elő. A képlettől függően adalékokat adhatunk a készítményhez, de a fő komponensek ugyanazok.

- Szintetikus karbamid-formaldehid gyanta.

- Habzószer. A stabil habképződéshez szükséges.

- Katalizátor (keményítő). Felgyorsítja az edzés folyamatát.

- Legalább + 20 ° С hőmérsékletű víz.

A szükséges alapanyagok megtalálása és megvásárlása nem jelent problémát.

A receptre vonatkozóan általánosan elfogadott szabványok vannak, de egy üzletember elkészítheti saját szigetelési képletét. Jobb, ha kapcsolatba lép egy építési szakértővel, bár Ön maga is talál információt - elegendő online erőforrás, fórum van ebben a témában a Runeten.

Kezdeti komponensek a penoizol előállításához

Összetételével és felépítésével a Penoizol a karbamidhabok osztályába tartozik, amelynek hővezető együtthatója 0,035 - 0,047 W / mK és sűrűsége 8 - 28 kg / m3. A gyártásához használt alkatrészek összetétele meglehetősen egyszerű:

- karbamid-polimer gyanta;

Ez a fő összetevő. Nem ritka, és meglehetősen gyakran használják a forgácslap és a farostlemez gyártásához. A gyanta világosbarna színű szuszpenziónak tűnik, és 55% szárazanyagot, 0,25% formaldehidet és vizet tartalmaz. Nem éghető anyagokra vonatkozik.

- habosítószer;

Jó néhány fajtája van (Morpen, ABSK, Penostorom stb.), Így szinte bármelyik használható. Összetételénél fogva gyengén éghető, viszkózus barna anyag, amelynek kénsavtartalma körülbelül 2%.

- ortofoszforsav;

Ez a komponens lényegében az edző funkcióit látja el. Éghető anyag, sűrűsége 50-90%.

- víz.

A vizet szokásos csapvízzel használják.

Penoizol gyártási műhely

A vállalkozás megszervezéséhez 70-90 négyzetméteres szoba szükséges. m, gyártási műhelyre, raktárra, személyzeti szobára, adminisztratív irodára és fürdőszobára osztva. Lakóterülettől távol kell lennie. Szükséges kommunikációt folytatni a miniüzem területén.

A műhely 220V-os áramellátással és jó szellőzőrendszerrel van felszerelve. Ez utóbbira azért van szükség, mert a szigetelőlemezek szárításakor az egészségre káros anyagok szabadulnak fel (fenol-formaldehid van jelen a szintetikus gyanta összetételében).

A raktárban nyersanyagokat és késztermékeket tárolnak. Érdemes fém állványokat elhelyezni a helyiségben.

A helyiségeket fel kell szerelni egy autó bejáratával a kirakodáshoz és a rakodási műveletekhez.

Hogyan szereljünk fel egy műhelyt?

A penoizol kisüzemi termeléséhez technikai felszerelések vásárlása szükséges. A lapanyagok gyártásának szabvány sora a következő felszerelést tartalmazza:

- kompresszor,

- gáz-folyadék telepítés,

- összecsukható formák,

- konténerek alkatrészekhez,

- csomagolóasztal.

Szárítókamra megvásárlása nem szükséges, mivel a keverék normál körülmények között megszilárdul.

Ahhoz, hogy a penoizolt közvetlenül az építkezésen lehessen gyártani, szinte ugyanazokra a gépekre lesz szükség - a csomagolási táblázatok és a nyomtatványok kivételével. Egy mobil gáz-folyadék üzem és a nyersanyagok keverésére szolgáló kompakt tartályok elvégzik az összes szükséges technológiai lépést. Ami a költségeket illeti, a külső üzletág technikai felszereltsége kevesebb finanszírozást igényel.

A penoizol előállítására szolgáló berendezések ára alacsony. Teljes mértékben felszerelheti a műhelyt 100 000 rubelért. Még a nagy teljesítményű berendezések sem kerülnek többe, mint 300 000 rubel. Szervezhet tevékenységeket hőszigetelő gyártására az építkezésen, 70 000 rubel elköltése nélkül.

Személyzet

A termelés kiszolgálásához 3 embert kell felvennie, akik közül az egyik a boltban lesz az idősebb. Ez utóbbi felelős a többi munkavállaló koordinálásáért, tevékenységük figyelemmel kíséréséért és képzéséért. Az idősebb dolgozót kell gyakorlatra küldeni a berendezés eladóhoz.

Az értékesítés megszervezéséhez értékesítési vezető szükséges. Találkozni fog és tárgyalni fog az építőipar, valamint a nagy- és kiskereskedelmi vállalatok képviselőivel.

Vezetőre van szükség ahhoz, hogy nyersanyagokat szállítson az üzembe, és késztermékeket az ügyfeleknek.

A könyvelő a papírmunkával és az adóhatóságok számára papírok előkészítésével foglalkozik. Jobb, ha kiszervezik (vegye fel a kapcsolatot egy könyvelő céggel).

Előnyök és hátrányok

Külsőleg a penoizol hasonlít a pillecukor sütikhez. Kellemes tapintású, könnyű, porózus fehér anyag évtizedekig megőrzi rugalmasságát és szilárdságát. Az építési szakértők az anyag következő előnyeit veszik figyelembe:

- Alacsony hővezető együttható. Ezzel a mutatóval a Penoizol az egyik legjobb fűtőberendezés a piacon.

- Nagy tapadás a legtöbb építőanyaghoz és kiváló habáteresztő képesség. Ezek a tényezők megkönnyítik a szigetelés alkalmazását nagy területeken és különféle nehezen elérhető helyeken, ideértve a falak és a tetők rejtett üregeit is. Az anyag jól illeszkedik vízszintes, függőleges és ferde felületekre.

- A becsült élettartam 55-75 év. Az eredmény számításokkal és nagyszabású tesztekkel született, de a 10-20 évig szolgáló kontrollminták elemzése megerősíti.

- Nagy a páraáteresztő képesség. Ez a tulajdonság lehetővé teszi a szigetelés "lélegzését", eltávolítva a felesleges nedvességet a térfogatából. Ez megakadályozza a nedvesség felhalmozódását - a penész és a kórokozó mikroorganizmusok táptalaját. Ugyanakkor kényelmes mikroklímát tartanak fenn a helyiségekben.

- Nem vonzó a kártevők iránt: rovarok és rágcsálók. A penoizol elterjedésük természetes akadályává válik.

- Ellenáll a nyílt tűznek és a magas hőmérsékletnek. Hevítve a penoizol nem bocsát ki mérgező anyagokat, ellentétben más habanyagokkal.

- Ellenáll az oldószereknek és más aktív vegyszereknek.

A szigetelésnek számos hátránya van.

- Idővel hajlamos a volumetrikus zsugorodásra;

- Alkalmazása és kiszáradása kellemetlen szagot okozhat. Ez jelzi az alkalmazott oldószerek és kötőanyagok alacsony minőségét, de nem befolyásolja a szigetelés végső minőségét. Csak a hőszigeteléssel kapcsolatos munka idejére a lakást el kell hagyni.

Jobb figyelni a szagra, mielőtt megvásárolnánk a permetezéshez szükséges kompozíciót.

Kinek adjuk el a kész terméket?

A karbamidhab-fogyasztók 3 fő csoportja:

- építőipari cégek, javító és építőipari vállalatok;

- építőipari termékeket árusító kiskereskedelmi üzletek, nagykereskedelmi és kiskereskedelmi láncok, építési piacok;

- magánszemélyek.

A kezdeti szakaszban fontos az összes lehetséges terjesztési csatorna felhasználása - fel kell hívni a potenciális vásárlók figyelmét az új termékre. A legkényelmesebb megoldás azonban az, ha szerződést kötnek a nagy szigetelési készletekre. Ezért nagy figyelmet kell fordítani az építőipari vállalatokkal folytatott tárgyalásokra.

A Penoizol üzlet szezonális. Az építkezés aktívan zajlik a meleg évszakban. Természetesen télen nagy építési projekteket hajtanak végre, de általában az építési munkák volumene a hidegben érezhetően csökken.

A penoizol lemez gyártásának technológiai szakaszai

- Formák elkészítése.

- Folyékony penoizol öntése.

- Expozíció 2-3 órán át.

- A formák szétszerelése és az anyag "kockáinak" tartása 3 órán át.

- Elsődleges vágás lapokra.

- Szárítás.

- Befejezés, csomagolás, raktározás, szállítás.

Úgy tűnik, hogy minden egyszerű és világos. Mindazonáltal a lapos penoizol előállítása összetettebb technológia, mint a helyszíni öntés, amely az alkatrészek fogyasztásának, a hőmérsékletnek és a szárítási módnak az alapos betartását igényli.

A penoizol-komponensek hozzávetőleges fogyasztási aránya 1m3 űrtartalmú űrlap kitöltéséhez

- Karbamid-formaldehid gyanta - 22 kg.

- Habzószer - 0,2 kg.

- Keményítő katalizátor (foszforsav) - 0,3 kg.

- Csapvíz vagy ipari víz - empirikusan.

Az első dolog, amit el kell kezdeni a penoizol lap gyártásával, egy megfelelő helyiség. Ha ipari termelési mennyiségeket terveznek, 250-500 m2-es helyiségre lesz szükség, amelynek a következő termelési területeket kell befogadnia:

- Nyersanyag raktár.

- Az űrlapok kitöltésére szolgáló terület.

- Szárítási szakasz.

- Az előzetes és befejező vágás és csomagolás helyszíne.

- Késztermék raktár.

A gyártási folyamat jellemzői

A technológiai folyamat (öntés, szétszerelés, vágás, állványokra rakás, méretre vágás, csomagolás stb.) Megvalósításához három fős személyzetre lesz szükség.

Ezenkívül a termelési területnek "melegnek" kell lennie. A szárítási szakaszra külön követelményeket támasztanak a hőmérsékleti rendszerrel szemben. Tehát az öntési helyen legalább 15 Celsius-fok, a szárítási helyen pedig legalább 20-28 Celsius-fok hőmérsékletet kell fenntartani.

Mivel a szárítási folyamat három napig tart, a szárítótér hőmérsékletének fokozatosan kell emelkednie, kezdve az első nap 20 fokától, az utolsó napon elérve a 28 fokot. A kiöntő és szárító helyeknek hatékony be- és elszívó szellőzéssel kell rendelkezniük.

Rackeken szárítva a kész hablemezeknek nem lehetnek "zárt" zónái. Vagyis a lemezek minden oldaláról biztosítják a levegő hozzáférését. Kiváló minőségű szárításra van szükség, hogy a későbbi zsugorodás ne jelenjen meg, és a formaldehid szaga teljesen eltűnik. Időtartama a helyiség levegőjének hőmérsékletétől, a relatív páratartalomtól, a légcsere fokától és a penoizol előállításához felhasznált víz mennyiségétől függ.

A födémek öntésére szolgáló formák négy horganyzott acélból készült fal, amelyek gyorskioldású zárakkal vannak összekötve egymással. A forma alja raklap, amelyre horganyzott acéllemezt fektetnek, amely után a falakat ráhelyezik. Belül a formát nem kenik be semmivel.

A Penoizol-nak egyetlen hátránya van - az intenzív szárítás során a zsugorodás lehetséges, ezért kezdetben a kész anyag „kockáját” a szükségesnél nagyobb méretű lapokra vágják. A végső szárítás után minden lapot egy speciális, "méretre" beállított vágógépen vezetnek át, amely egy milliméteres pontossággal eltávolítja a "tűréseket" (felesleget).

Így a kezdeti blokkból körülbelül 7 lap 1200x600x100 millimétert kapunk - 0,5 m3 kész szigetelést, amelyeket hőfóliába csomagolunk 7 darabos csomagokban.

A hablemezek vágása és gyártása során keletkezett maradványokat és egyéb maradványokat morzsákká zúzzák, zsákokba csomagolják és hőszigetelő háttérkitöltésre használják. Vagyis jellemezni lehet a penoizol lap gyártását. Milyen teljesen pazarló.

Meg kell jegyezni, hogy ha folyékony penoizolt lehet használni, ideértve az épületek és építmények javítását és rekonstrukcióját is, akkor a lemezanyagot főleg új épületek építésénél használják.