Questo articolo descriverà il concetto di pellet, le loro varietà, la portata di questi prodotti e, naturalmente, il processo tecnologico passo dopo passo della loro produzione.

Pellet - Questo è un materiale combustibile solido utilizzato nell'ingegneria dell'energia termica, nel riscaldamento di locali residenziali e industriali e ha recentemente guadagnato popolarità tra i residenti delle case private. Le materie prime per la sua produzione sono: scarti dell'industria del legno (segatura, trucioli, rami, corteccia d'albero, lastre).

Vengono utilizzati anche rifiuti agricoli (buccia di girasole, mais e grano saraceno). Anche la torba e la paglia sono materie prime. È un granulato cilindrico compresso (lunghezza 10-30 mm, larghezza 6-10 mm).

Vengono pressate sotto pressione e ad alta temperatura (250-300 ° C). Pezzi di legno e altre materie prime vengono incollati tra loro sotto pressione e temperatura utilizzando la sostanza naturale lingine, contenuta nella materia prima stessa.

Tuttavia, l'uso del pellet non è limitato solo come combustibile combustibile per caldaie.

Si applicano anche:

- Nell'allevamento di animali (i pellet vengono utilizzati per cospargere i pavimenti nelle stanze degli animali, fungono da lettiera, assorbono bene l'umidità, riscaldano e trattengono il calore).

- Durante la pulizia di carburanti, lubrificanti e fluidi tecnici nelle autofficine, nelle stazioni di servizio.

- Come terriccio (rivestimento protettivo) per il tuo orto o giardino.

- Come combustibile per grigliare al posto del carbone.

- Come lettiera per gatti.

- Come assorbente per la pulizia del gas dallo zolfo.

Tipi principali

Pellet di legno

Sono realizzati sotto forma di granuli cilindrici da scarti di legno (segatura, trucioli, corteccia, lastre, legno di bassa qualità). Si dividono in domestici e industriali. I pellet domestici sono fatti di segatura fresca e trucioli di legno. Altre impurità sono presenti nei granuli industriali. Sono chiari, brunastri o grigi.

Un colore più chiaro indica un'alta qualità del pellet (un colore chiaro è un segno di utilizzo di legno eccezionalmente buono senza corteccia e segatura pulita). Sono i più apprezzati per il riscaldamento di case private, poiché questo tipo di pellet ha il contenuto di ceneri più basso, poiché non contengono polvere e corteccia di legno (fino allo 0,5%) e un buon trasferimento di calore.

Pellet vegetali

Inoltre sono prodotti in forma granulare da scarti agricoli (paglia, bucce di girasole, scarti di mais e grano saraceno). Il prodotto finale è generalmente di colore scuro. In termini di trasferimento di calore, questi granuli non sono in alcun modo inferiori se parliamo di pellet di bucce di girasole, mais e grano saraceno, poiché i pellet di paglia sono inferiori in questo indicatore ai pellet di legno.

Ma allo stesso tempo, i pellet di paglia hanno i loro vantaggi: una grande quantità di materie prime e un basso costo. Il pellet vegetale ha un contenuto di ceneri maggiore (fino al 3%) rispetto al pellet di legno, quindi la caldaia dovrà essere pulita più spesso. Questa tipologia è destinata all'uso industriale, poiché durante la combustione viene rilasciata più cenere.

Pellet di torba

Sono fatti sotto forma di granuli di torba, il colore è scuro. Sono anche popolari tra le imprese industriali, in quanto hanno buone qualità caloriche, economiche e ambientali. Non si sono diffusi tra i consumatori privati a causa del loro maggiore contenuto di ceneri, poiché la caldaia dovrà essere pulita molto spesso dopo aver utilizzato pellet di torba.

Vantaggi del pellet rispetto al legno

Nella sezione precedente, abbiamo delineato alcuni dei vantaggi del pellet. Ora proponiamo di evidenziare tutti i loro vantaggi rispetto al combustibile solido economico - legna da ardere:

- per l'elevata densità e il basso contenuto di umidità il calore specifico di combustione del pellet raggiunge i 5 kW / kg, mentre la legna essiccata darà un massimo di 4,5 kW;

- per gli stessi motivi l'efficienza delle caldaie a pellet è dell'80-85% contro il 75% delle tradizionali caldaie a legna;

- la struttura fine e la resistenza dei granuli consentono di automatizzare il processo di alimentazione del carburante e controllo della combustione;

- poiché i produttori non utilizzano additivi chimici per la produzione di granuli, il carburante non è inferiore al legno in termini di compatibilità ambientale;

- il basso contenuto di ceneri (per prodotti in legno - 0,5-1%, per agro-pellet - fino al 4%) consente di aumentare l'intervallo tra le pulizie dei generatori di calore fino a 7 giorni.

Un punto importante. Il legno si asciuga fino a raggiungere un contenuto di umidità del 15% entro 2 anni, quindi i proprietari di casa raramente asciugano e riscaldano con legno appena tagliato. Il trasferimento di calore reale in questo caso è di 2-2,5 kW / kg, regolato per l'efficienza della caldaia. La quantità di cenere e fuliggine generata in questo processo può essere facilmente determinata mediante la pulizia quotidiana dell'unità.

I pellet hanno anche degli svantaggi. Il carburante costa 2,5-3 volte più della legna da ardere appena tagliata e il prezzo dei generatori di calore automatizzati è lo stesso rispetto alle tradizionali caldaie TT. La parte del leone di questo costo ricade sul bruciatore a pellet e sulla centralina elettronica.

È necessario acquistare pellet in sacchetti sigillati o organizzare uno spazio di stoccaggio a secco a casa, ad esempio un contenitore chiuso. A differenza del legno, i granuli saturi di umidità si sbriciolano semplicemente in polvere e non sono adatti per un ulteriore utilizzo.

https://youtu.be/ado5JDtfoSw

Requisiti di qualità

I principali requisiti per la qualità del pellet combustibile sono:

- Il pellet dovrebbe essere piatto e liscio.

- Assenza di crepe nei granuli, loro deformazione e spargimento.

- Il pellet deve essere ben compresso.

- Il prodotto finito deve avere la giusta percentuale di umidità (non deve superare il 15%).

- È auspicabile che i pellet siano della stessa dimensione (principalmente i produttori producono pellet di combustibile con una lunghezza da 5 mm a 70 mm e un diametro da 6 mm a 10 mm), indipendentemente dal tipo di pellet di combustibile.

- L'assenza o il minimo contenuto di impurità (polvere, sabbia) nel prodotto finito, che degradano la qualità del pellet.

- Colore. Per il pellet di combustibile di legno, dovrebbe essere leggero (più chiaro - qualità superiore), poiché meno inclusioni scure o marroni nel pellet, meno corteccia e impurità contiene. Nella torba e nei granuli di piante, è grigio scuro o nero.

- I pellet dovrebbero essere privi di muffe o funghi.

- Non dovrebbero esserci prodotti chimici.

Requisiti per le materie prime per la produzione

Questi criteri sono pochi, ma devono essere rispettati per intero:

- Le materie prime non devono avere impurità (pietre, polvere, sabbia, detriti metallici, fogliame).

- Dovrebbe contenere più adesivi naturali possibile (lingina, resine e altri adesivi), che accelera il processo di produzione e la qualità del prodotto finito.

- Le materie prime non dovrebbero essere molto bagnate, anche se questo viene corretto durante l'essiccazione, ma rallenta comunque il processo di produzione.

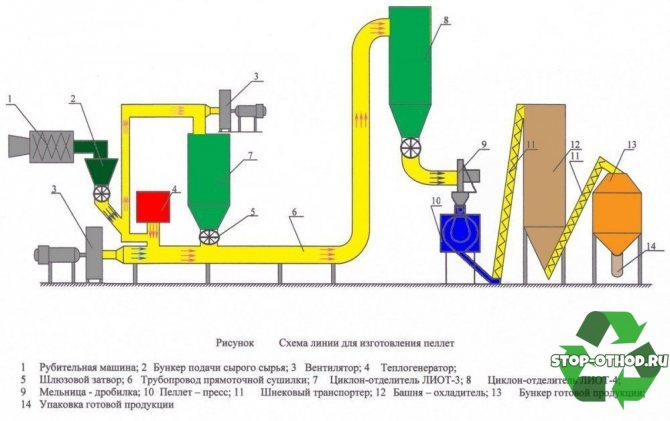

Attrezzature per la produzione di

L'attrezzatura più elementare per la produzione di pellet combustibile sono:

- bilance per pacchi grandi (500, 1000 kg);

- Imballatrice;

- bunker per pellet finito;

- trasportatore a nastro o raschiatore;

- aspiratore di fumo;

- una ventola per la rimozione del forcellino;

- più fresco;

- pressa per pellet;

- tamburo essiccatore;

- meccanismo per il caricamento delle materie prime lavorate nell'essiccatore;

- caldaia (gas o segatura);

- mixer;

- mulino a martelli;

- frantoio (tamburo o disco);

- contenitore per materie prime con trasportatore;

- cicloni;

- maniche d'aria;

- trasportatori a coclea;

- trasportatori d'aria;

Tecnologia di produzione

Le principali fasi tecnologiche della produzione del pellet combustibile sono:

Frantumazione grossolana delle materie prime

In questa fase, le materie prime di grandi dimensioni vengono frantumate alla dimensione richiesta (lunghezza fino a 25 mm, diametro fino a 2-4 mm). Ciò è necessario per semplificare il lavoro della pressa per pellet, poiché più piccolo è il materiale, meglio e più velocemente si formano i pellet.

Questo processo viene eseguito utilizzando un frantoio. La frantumazione può essere eseguita più volte, se la prima volta non è stato possibile ottenere la frazione di materiale richiesta. Più avanti sul trasportatore raschiatore, la materia prima frantumata entra nel miscelatore e quindi nel tamburo di essiccazione.

Essiccazione delle materie prime lavorate

Questa fase è una delle principali e si svolge in un tamburo di essiccazione. L'aria calda viene immessa dalla caldaia attraverso maniche, che asciugano l'umidità dai trucioli lavorati. I trucioli essiccati dovrebbero avere un contenuto di umidità di almeno l'8%, poiché le materie prime molto secche si attaccheranno insieme peggio nel granulatore, ma non più del 12%, poiché il pellet finito brucerà peggio nella caldaia.

Durante l'essiccazione, l'aria di scarico sotto l'azione del vuoto del ventilatore di scarico viene catturata insieme a piccole frazioni, che vengono depositate nel ciclone per un'ulteriore frantumazione fine, e l'aria di scarico viene rimossa nell'atmosfera. In questo caso, parte delle frazioni più piccole attraverso convogliatori d'aria entra nella caldaia.

Fine schiacciamento

Questa fase è necessaria per una frantumazione ancora maggiore di trucioli e segatura (lunghezza fino a 4 mm, diametro fino a 1,5 mm) per garantire un funzionamento più efficiente della pellettizzatrice. La frantumazione fine viene effettuata utilizzando un mulino a frantumazione. La materia prima viene alimentata da un ciclone.

Nel frantoio, la materia prima viene frantumata allo stato di farina, quindi questa farina attraverso convogliatori d'aria entra nei cicloni (il 1 ° ciclone per la separazione primaria della farina di legno dall'aria, il 2 ° ciclone per la separazione secondaria, finale) . Inoltre, dopo la separazione dell'aria, la farina di legno viene alimentata a un trasportatore a coclea diritta. Quindi dal rettilineo alla coclea inclinata fino al bunker della pressa pellet, in cui è installato il mescolatore.

Correzione dell'umidità

Questo processo avverrà in un dispositivo speciale: un mixer. La correzione del contenuto di umidità è molto importante, perché se la materia prima è molto secca (umidità inferiore all'8%), l'incollaggio della materia prima nella pressa a pellet sarà di scarsa qualità. Per la regolazione è necessario un mixer. Se necessario, fornirà vapore o acqua attraverso i suoi canali e l'uscita sarà polvere di legno con il giusto contenuto di umidità.

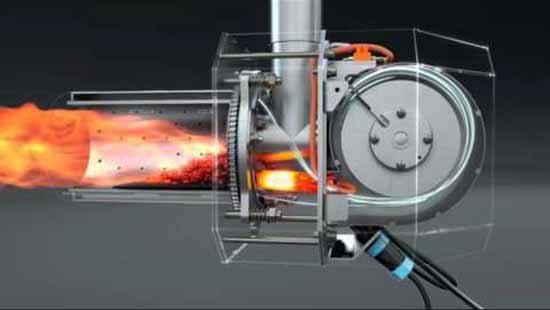

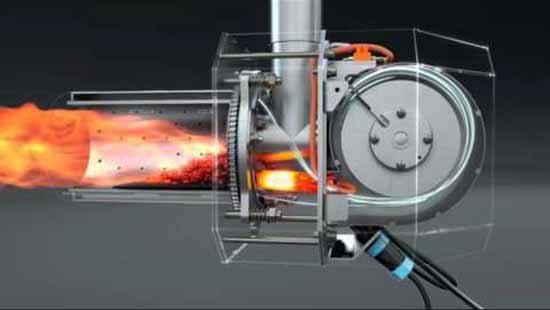

Granulazione e pressatura

Questo processo avviene in una speciale pressa a pellet. Dopo che il contenuto di umidità delle materie prime è stato regolato nel miscelatore, passano al granulatore. In esso, ad alta pressione di pressa e ad alta temperatura (250-300 ° C), la materia prima viene pressata attraverso una speciale matrice, attraverso la quale la polvere di legno viene incollata in granuli cilindrici.

Le resine e il lingino contenuti nel legno sminuzzato sono materiali leganti naturali. Questa colla ad alta pressione e temperatura incolla efficacemente le particelle di materie prime in granuli. Un coltello fisso è installato nel granulatore, che taglia il materiale finito spremuto dalla matrice in granuli della dimensione richiesta (lunghezza 10 ... 30 mm, larghezza 6 ... 10 mm). Quindi i granuli vengono inviati al dispositivo di raffreddamento.

Raffreddamento a pellet

I pellet finiti che sono appena usciti dalla pellettizzatrice sono molto caldi, quindi devono essere raffreddati. Questa operazione viene eseguita utilizzando un refrigeratore. Il pellet che entra nella colonna di raffreddamento viene insufflato con l'aria del ventilatore, che "aspira" l'aria calda dal pellet e cattura la farina di legno non granulata.

L'aria calda viene rimossa nell'atmosfera e la farina viene rimossa in un ciclone. Le proprietà fisiche e chimiche dei pellet di combustibile cambiano durante il raffreddamento e per questo acquisiscono il corretto livello di contenuto di umidità, durezza e temperatura (70-90 ° C). Successivamente, i granuli vengono inviati per l'imballaggio.

Confezionamento di prodotti finiti

La fase finale della produzione di pellet combustibili. Dalla colonna di raffreddamento attraverso un trasportatore a nastro o raschiatore, i granuli finiti vengono immessi nel contenitore per i prodotti finiti. La tramoggia è dotata di bilance per conoscere esattamente il peso del sacco imballato con il pellet. Qui i granuli vengono confezionati in sacchi (10 kg, 25 kg, 50 kg). Anche il pellet viene confezionato in sacchi di grandi dimensioni (250 kg, 500 kg, 1000 kg).

Questo è in realtà l'intero processo di produzione.

Lo spreco finale della combustione del pellet di combustibile è la cenere. Il suo smaltimento consiste nella pulizia del cassetto cenere della caldaia. Il frassino può essere utilizzato per concimare il terreno nel tuo orto, nel tuo giardino, nelle aiuole, in quanto è un ottimo fertilizzante.

Pertanto, si dovrebbe concludere che sia la produzione che l'uso di pellet combustibili sono rispettosi dell'ambiente e privi di rifiuti (i rifiuti possono essere utilizzati per scopi utili).

Come realizzare un granulatore per la produzione di pellet combustibili con le proprie mani

Per produrre pellet da soli, è necessario assemblare una macchina speciale. In apparenza e tecnicamente ricorda in qualche modo un potente tritacarne. Cioè, la segatura viene versata nella tramoggia, quindi un potente trapano le schiaccia ad alta pressione e si ottengono granuli all'uscita. Successivamente vengono essiccati e confezionati in sacchi o altri contenitori. Non vengono utilizzati materiali e ingredienti aggiuntivi per la produzione di pellet, sono necessarie solo pressione e umidità, i leganti necessari sono già nel legno. Materiali e strumenti per l'assemblaggio del granulatore:

- potente motore; - riduttore (viene utilizzata la trasmissione a catena); - matrice; - ruote a vite senza fine; - due cilindri (ricavati da tubi); - angolo per creare una cornice; - macinino; - saldatura; - trapano e altri strumenti.

Confronto delle tecnologie di produzione del pellet

Dal legno

Fasi della produzione di pellet di legno:

- Frantumazione grossolana di scarti di legno in un mulino a martelli.

- Asciugare la legna tagliata in asciugatrice.

- Frantumazione fine (portando allo stato di polvere di legno).

- Controllo dell'umidità nel miscelatore (se necessario, erogazione di vapore o acqua).

- Compressione e granulazione di pellet di combustibile in una pressa per pellet.

- Raffreddamento dei granuli cilindrici finiti in un refrigeratore (temperatura 70-90 ° C).

- Confezionamento e confezionamento di prodotti finiti in sacchi.

Dalla segatura

La produzione di pellet di segatura è la seguente:

- Asciugare la segatura in modo che il suo contenuto di umidità non superi il 12%.

- Prendere un setaccio e setacciare la segatura in modo che nessun detrito (sassolini, foglie, ecc.) Penetri nel granulatore.

- Macinazione della segatura in un mulino a martelli.

- Se l'umidità è inferiore all'8%, la segatura tritata deve essere immessa nel mixer (aumentare l'umidità all'8-10%).

- Granulazione di pellet di segatura.

- Raffreddamento ed essiccazione dei granuli in un refrigeratore.

- Imballaggio di pellet di segatura in sacchetti di carta.

Dalla paglia

Produzione di pellet di paglia:

- Trinciatura della paglia (lunghezza fino a 4 mm).

- Ri-frantumazione in un mulino frantoio.

- Asciugatura in asciugatrice.

- Controllo dell'umidità della paglia tritata nel miscelatore (alimentazione di acqua o vapore).

- Pressatura e granulazione della farina di paglia.

- Raffreddamento di pellet di paglia in un refrigeratore.

- Confezionamento di pellet di paglia.

Dalla lastra

I pellet da lastra vengono prodotti come segue:

- Lavorazione lastre in cippatrice (lunghezza truciolo fino a 50 mm).

- Schiacciare i trucioli di legno in un mulino a martelli.

- Essiccazione trucioli lastra in tamburo essiccatore (contenuto di umidità da 8% a 12%)

- Pigiatura fine in un mulino macinino (allo stato di polvere di legno).

- Controllo dell'umidità nel miscelatore (se l'umidità è inferiore all'8% viene fornito vapore o acqua).

- Granulazione della lastra di farina di legno in un mulino a pellet.

- Raffreddamento di lastre cilindriche in granuli.

- Imballaggio di pellet di lastre in sacchi.

Dalla torba

La tecnologia per la produzione di pellet combustibili di torba è la seguente:

- È necessario stendere la torba in modo che si asciughi naturalmente.

- Deve essere pulito da detriti (radici di piante, fogliame, pietre).

- Torba che schiaccia in una macchina di frantumazione.

- Asciugare la massa di torba in un essiccatore a un contenuto di umidità non superiore al 12%.

- Macinare nuovamente (frantumazione fine) in un mulino a frantumazione.

- Alimentare la massa di torba frantumata in una pressa a pellet con un miscelatore incorporato per la granulazione della torba e il trattamento a vapore.

- Raffreddare i pellet di torba in una colonna di raffreddamento.

- Imballare i pellet di combustibile finito in sacchetti.

Cosa si può fare con la segatura

Innanzitutto, scopriamo perché i pellet di legno hanno guadagnato la loro popolarità così rapidamente. Così:

- Tra tutti i tipi di combustibili solidi, sono i più pratici e convenienti da immagazzinare, spostare e caricare nell'impianto caldaia.

- Le caldaie a pellet non richiedono interventi più di 1 volta alla settimana e sono completamente automatizzate. La durata della combustione è determinata solo dal volume della tramoggia, dove vengono versati i pellet di combustibile.

- La segatura è molto comune come rifiuto da vari siti di lavorazione del legno e da intere imprese e, dopo la pressatura in pellet, ha un eccellente potere calorifico e un basso contenuto di ceneri.

- Nella produzione di pellet non ci sono vari additivi chimici, il carburante è assolutamente rispettoso dell'ambiente.

- Il pellet di legno può essere prodotto in modo indipendente, fornendo una fonte di energia a basso costo.

Una volta immagazzinato, i pellet di legno occupano meno spazio del legno o del carbone e possono essere imballati in sacchi e impilati ordinatamente.

Importante! I luoghi in cui vengono immagazzinati i pellet devono essere attrezzati in conformità con le norme di sicurezza antincendio.

Segatura e trucioli come materie prime per la produzione di pellet sono le più convenienti ed economiche per molti proprietari di tenute private. Tuttavia, per ottenere granuli di alta qualità, vengono imposti alcuni requisiti alle materie prime:

- Legno tenero, da esso viene il miglior combustibile. Se hai legno duro o molta corteccia, mescolali per ottenere una buona resistenza del pellet e un basso contenuto di ceneri.

- Trucioli o detriti di grandi dimensioni non devono essere intrappolati nei trucioli; i pellet sono fatti di piccola segatura.

- Umidità. Il suo indicatore dovrebbe essere entro il 12%, altrimenti i cilindri potrebbero sgretolarsi durante la produzione e durante la combustione, la biomassa umida ridurrà l'efficienza della caldaia.

La segatura troppo umida, che è molto difficile da asciugare o richiede più calore di quanto possa generarsi durante la successiva combustione, è utile per un altro scopo. Ad esempio, la produzione di bricchetti con essiccazione all'aria aperta, come mostrato nel video.

Cioè, prima di iniziare il ciclo tecnologico, trucioli e segatura devono essere adeguatamente preparati. Ricorda che materie prime di bassa qualità produrranno gli stessi pellet fatti a mano che caricherai nella caldaia di casa.