Informazione Generale

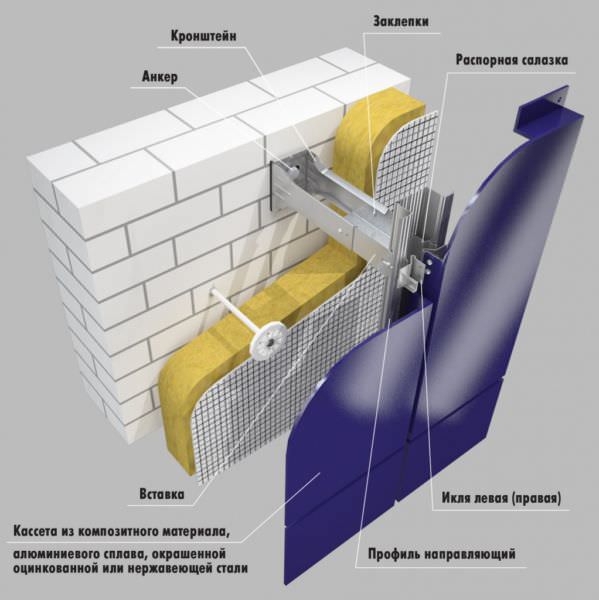

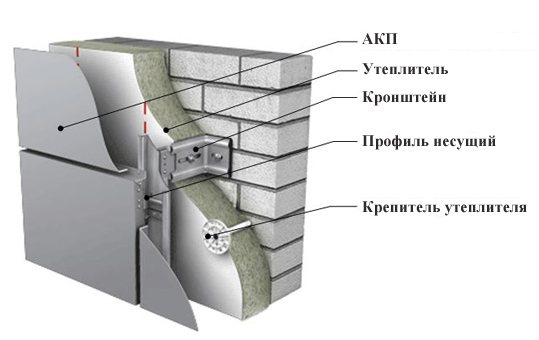

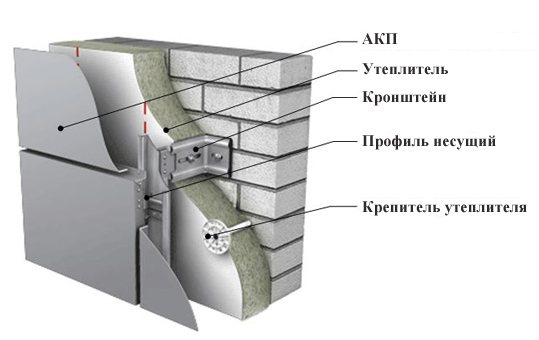

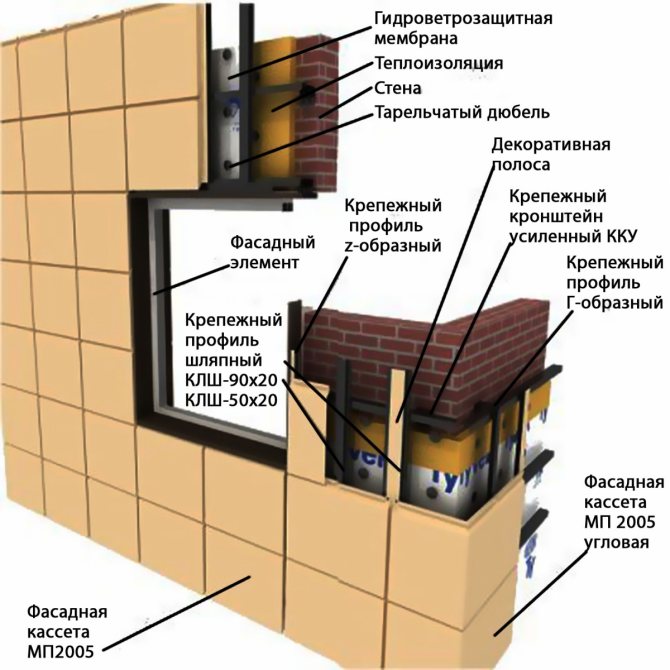

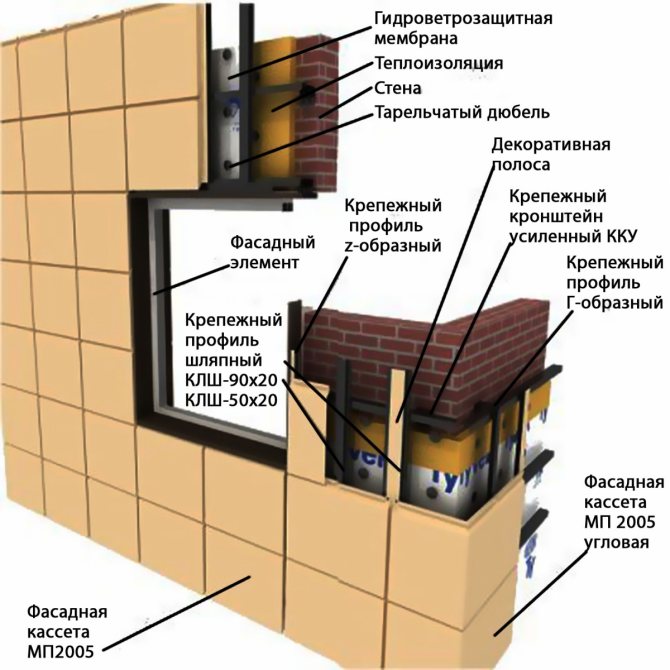

Il concetto di "facciata ventilata a cerniera" è nato in Germania. La struttura è costituita da un rivestimento protettivo e decorativo, un controtelaio e uno strato isolante, che sono fissati alle pareti portanti con un'intercapedine d'aria tra il rivestimento e l'isolamento. L'isolamento termico è installato per isolare ulteriormente l'edificio.

Le facciate ventilate equalizzano le fluttuazioni di temperatura delle pareti esterne e riducono la loro deformazione, il che è particolarmente indesiderabile nella costruzione di alloggi con pannelli di grandi dimensioni. L'isolamento termico esterno aumenta notevolmente la capacità di isolamento termico della matrice di pareti e riduce i costi di riparazione.

A causa della pressione differenziale, il traferro funziona come un camino. Di conseguenza, l'umidità che si condensa sotto il rivestimento della facciata viene rimossa dall'involucro dell'edificio nell'atmosfera. Inoltre, la perdita di calore è ridotta, poiché l'aria nell'intercapedine è di circa tre gradi più alta rispetto all'esterno.

Uno schema di installazione appositamente progettato per una facciata ventilata assorbe le deformazioni termiche che si verificano durante i cambiamenti di temperatura stagionali e giornalieri. Le tensioni interne nella struttura portante e nel materiale di rivestimento sono ridotte, il che può distruggerle.

Leggi il nostro articolo "Calcolo e selezione dei materiali per una facciata ventilata a cortina".

Facciata ventilata.

Listino prezzi

Lavori chiavi in mano

| Facciata ventilata chiavi in mano realizzata con pannelli compositi in alluminio: | Prezzo |

| - senza isolamento | 3 415 |

| - lana minerale 50 mm | 3 700 |

| - lana minerale 100 mm | 3 810 |

| - lana minerale 150 mm | 3 920 |

| Registrazione di un passaporto coloristico per un edificio | 155 000 |

| Apertura di un ordine OATI | 10 000 |

| Sviluppo e approvazione dell'AMP (Road Traffic Organization Project) | 30 000 |

| Calcolo dell'ingegneria termica | È libero |

| Prova di estrazione degli ancoraggi | È libero |

| Rilievo geodetico di facciate | 30 |

| Preparazione della documentazione di lavoro per l'installazione di una facciata ventilata | 60 |

| Sviluppo del Progetto di Produzione di Opere (PPR) | 30 000 |

| Progetto di design della facciata di ventilazione | 30 000 |

| Lavori di costruzione | |

| Assemblaggio ponteggi | 80 |

| Fissaggio della rete del banner al ponteggio | 50 |

| Assemblaggio di ascensori frontali, pz. | 15 000 |

| Riorganizzazione degli ascensori anteriori, pz. | 3 000 |

| Assemblaggio di una galleria pedonale, m. | 2 000 |

| Contrassegni di facciata per i titolari | 50 |

| Staffe di supporto per il montaggio | 150 |

| - Guarnizione in paronite | 6 |

| - Staffa | 59 |

| - Tassello per facciate | 35 |

| Collegamento delle prolunghe alle staffe | 100 |

| - Prolunga | 63 |

| - Vite autofilettante rivestita | 7 |

| Il dispositivo del primo strato di isolamento | 200 |

| - Tassello a disco | 18 |

| - Lastre termoisolanti in basalto con una densità di 45 kg / m3, m3 | 1 850 |

| - Polistirene espanso estruso (per la base), m3 | 5 020 |

| Il dispositivo del secondo strato di isolamento | 100 |

| - Tassello a disco | 44 |

| - Lastre termoisolanti in basalto con una densità di 80 kg / m3, m3 | 2 750 |

| Installazione di un sottosistema verticale | 200 |

| - Profilo zincato a forma di Z. colorato | 36 |

| - Profilo ad U zincato verniciato | 116 |

| - Vite autofilettante rivestita | 7 |

| Installazione della barra di avviamento (per montaggio nascosto) | 100 |

| - Barra di avviamento 1,2 mm zincata, verniciata a polvere | 80 |

| Fissaggio di pannelli compositi | 600 |

| Pannelli compositi in alluminio | |

| - spessore 4 mm G4 | 950 |

| - spessore 4 mm ƒ1 (resistente al fuoco GoldStar FR, S1, A2) | 1050 |

| Installazione del sottosistema sotto il riflusso del parapetto | 500 |

| Installazione della copertura del parapetto, m. | 400 |

| - Parapetto riflusso, m. | 678 |

| Il dispositivo di marea di riflusso, pendii, gocciolatori, m. | 350 |

| - Bassa marea 250 mm di larghezza, st. 0.6, polvere, m.p. | 300 |

| - Pendenza 250 mm di larghezza, st. 0.6, polvere, m. | 400 |

| - Aquilon, art. 0.6, polvere, p.f. | 112 |

| Isolamento dei pendii, m. | 200 |

Facciate ventilate in materiali compositi

Al giorno d'oggi, le facciate composite ventilate sono estremamente popolari.Sono costituiti da pannelli sandwich compositi in alluminio utilizzati per il rivestimento esterno degli edifici utilizzando la tecnologia delle facciate ventilate.

Dati recenti indicano che tra tutte le facciate ventilate erette nel mondo, la quota di composito è di circa il 50%. Le facciate composite sono sempre più realizzate nel settore residenziale, su edifici industriali e pubblici, inclusi oggetti architettonici unici. Con l'avvento dei pannelli compositi in alluminio, si è effettivamente formato un nuovo stile architettonico.

I pannelli compositi sono stati sviluppati dalle società tedesche Alusuisse e BASF nel 1968. Un anno dopo, il primo materiale composito del marchio Alucobond è apparso nei cantieri in Germania, che ha conquistato il mercato delle costruzioni europeo negli anni '80. Insieme alla tecnologia delle facciate ventilate, i pannelli compositi sono arrivati in Russia a metà degli anni '90. Abbiamo ottenuto pannelli in composito di nostra produzione (ALCOTEK) nel 2005. Oggi, i pannelli compositi di produzione nazionale vengono prodotti in 15 stabilimenti da diverse aziende.

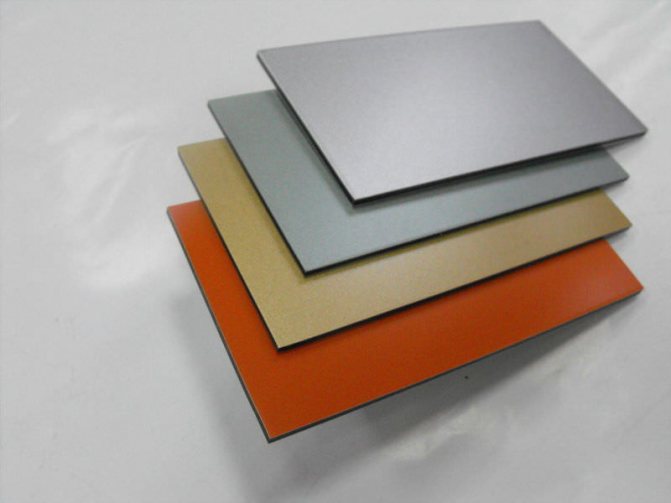

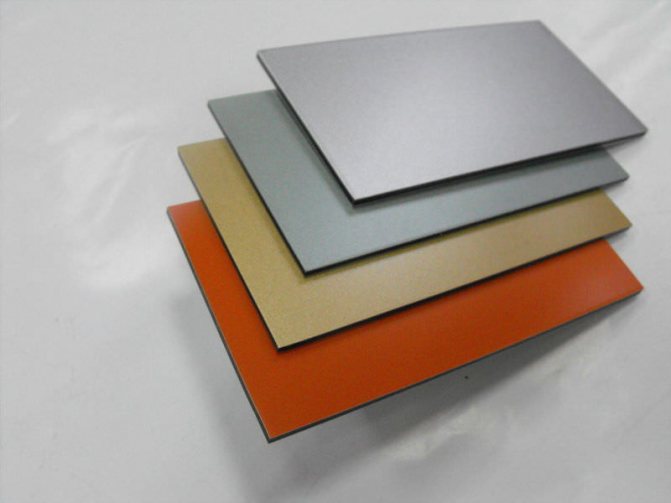

Pannelli compositi.

Costruzione di case

67 voti

+

Voce per!

—

Contro!

Più di 30 aziende presentano sul mercato pannelli compositi in alluminio. I prodotti di tutti i produttori hanno condizionatamente le stesse caratteristiche tecniche. Il nome generico Alucobond viene utilizzato per questo materiale da costruzione. La parola Alucobond è un marchio di un produttore svizzero che per primo ha introdotto i pannelli compositi nel mercato interno. A volte le lastre vengono chiamate pannelli sandwich per le loro caratteristiche di design (stratificazione). L'articolo si concentrerà sui pannelli di alucobond.

- ALUCOBOND (Svizzera)

I pannelli Alucobond sono ampiamente utilizzati dalle aziende impegnate in lavori di costruzione e finitura. Questo materiale consente di trasformare l'esterno dell'edificio, offre ad architetti e costruttori immense possibilità non solo per il design della facciata, ma anche per lo spazio interno.

Foto di Alucobond

Caratteristiche di Alucobond

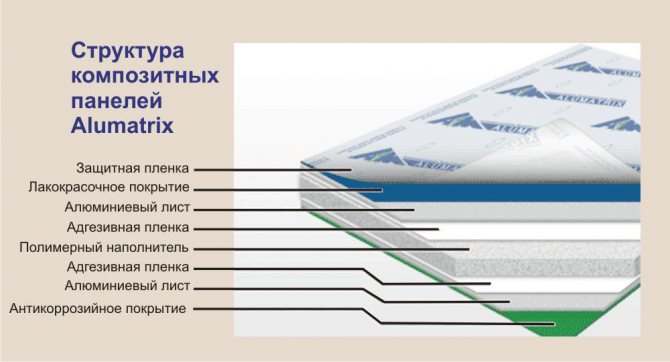

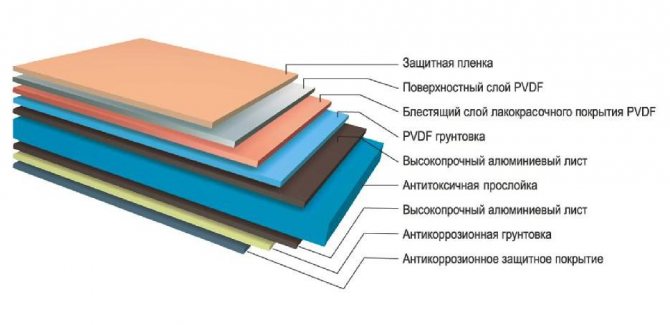

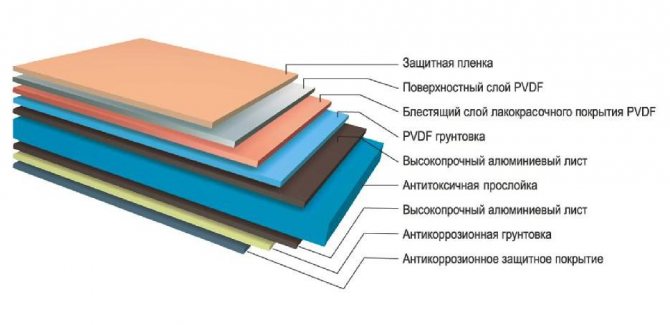

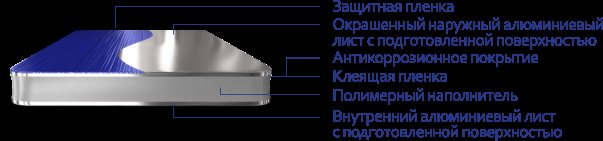

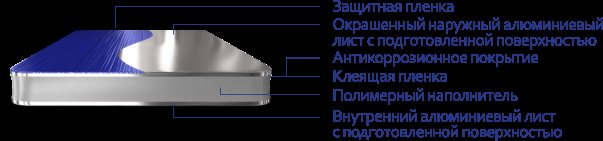

I pannelli sono composti da più strati. Tra i fogli di alluminio ad alta resistenza è presente un riempitivo in polimero sintetico o polietilene espanso ad alta pressione.

- Il lato del pannello rivolto verso l'interno dell'edificio è trattato con un rivestimento anticorrosione. La superficie frontale è ricoperta da uno strato di poliestere (PE) o carbonio fluorurato (PVDF) in varie tonalità.

- La vernice in poliestere fornisce una finitura durevole con una finitura lucida. I prodotti verniciati con questo materiale vengono utilizzati in quasi tutte le condizioni climatiche.

- Il rivestimento in PVDF è caratterizzato da una maggiore solidità del colore (praticamente non sbiadisce) e da una maggiore resistenza agli ambienti aggressivi. Grazie alle loro prestazioni migliorate, i pannelli vengono utilizzati per il rivestimento nelle regioni con le condizioni meteorologiche più severe, comprese le zone costiere.

- Per facilitare l'installazione e la protezione della superficie frontale, il lato verniciato è protetto con una pellicola laminata, che viene rimossa dopo la fine del lavoro.

- La costruzione rigida e durevole dei pannelli di alucobond consente loro di essere utilizzati per il rivestimento di grattacieli utilizzando la tecnologia delle facciate ventilate. Un tale sistema fornisce la circolazione dell'aria, facilitando così la rimozione della condensa.

- Su una superficie perfettamente piana e liscia, non compaiono crepe durante la piegatura e la formazione del materiale. Queste proprietà vengono acquisite grazie a un rivestimento molto resistente. Alucobond può essere utilizzato nelle condizioni climatiche più severe.

- Nella produzione, una striscia continua di materiale composito viene tagliata in lunghezze standard. Inoltre, vengono prodotte piastre a cassetta formate, che sono completamente pronte per l'installazione.

- I pannelli sono disponibili in vari colori con finitura opaca o lucentezza metallica. La più ampia scelta di sfumature e dimensioni consente a sviluppatori e designer di utilizzare alucobond per una varietà di scopi.

Ambito di applicazione dei pannelli compositi alucobond

A causa delle eccellenti caratteristiche del materiale, la sua gamma di applicazioni è pressoché illimitata. I pannelli compositi vengono utilizzati:

- nella disposizione di facciate di qualsiasi numero di piani, conferendo agli edifici un aspetto progressivo;

- durante la ricostruzione di vecchi edifici al fine di aggiornare l'esterno, migliorare le caratteristiche di isolamento acustico e termoisolante delle pareti;

- per il rivestimento di elementi architettonici: balconi, tettoie, colonne, ecc.

- nella progettazione di cartelloni e insegne, light box e supporti;

- per la produzione di pareti divisorie decorative, materiale di finitura per interni;

- nell'industria automobilistica, da cui vengono realizzati elementi di finitura di automobili, autobus, carrozzerie;

- nella produzione di involucri, astucci, scatole per attrezzature varie.

Le lastre in composito svolgono un ottimo lavoro con le funzioni loro assegnate. Non temono gli effetti delle condizioni climatiche avverse, consentono ai team di costruzione e montaggio di piegarli al livello richiesto.

Questo tipo di materiale è ampiamente utilizzato per lavori esterni e interni con qualsiasi scopo. Ti consente di creare veri e propri capolavori, sia quando si organizza l'esterno dell'edificio che l'interno dei locali.

Vantaggi e svantaggi di alucobond

Tra i vantaggi di questo materiale da costruzione, si può notare:

- Durevolezza. I produttori danno una garanzia per i pannelli da 15 a 25 anni. Ciò significa che il rivestimento esterno può durare più di 50 anni senza la necessità di riparare o sostituire le singole sezioni. La qualità del rivestimento esterno manterrà l'aspetto attraente della facciata anche dopo decenni.

- Maneggevolezza. I pannelli compositi si prestano al taglio, piegatura angolare e radiale, laminazione, saldatura di strati polimerici. Le manipolazioni corrispondenti vengono eseguite utilizzando attrezzature convenzionali per la lavorazione del legno e dei metalli o utensili manuali.

- Forza ed elasticità. Le lamiere di acciaio conferiscono alle piastre la forza necessaria, resistenza alle sollecitazioni meccaniche. Nel frattempo, il materiale ha una flessibilità che gli consente di assumere quasi tutte le forme.

- Resistenza agli agenti atmosferici. Il rivestimento altamente durevole resiste a condizioni meteorologiche avverse, quindi i pannelli compositi possono essere utilizzati a temperature estreme. Formulazioni speciali forniscono protezione contro la corrosione causata da soluzioni acide, saline e alcaline.

- Estetica. Una vasta gamma di colori consente di incarnare le idee audaci di architetti e designer. Il materiale può "imitare" gesso, marmo, cromo, oro, ecc. Il rivestimento durevole non si sbiadirà sotto l'influenza dei raggi ultravioletti anche dopo diversi decenni.

- Isolamento termico e acustico. La struttura multistrato esalta le prestazioni di isolamento acustico dell'edificio. Pertanto, il coefficiente di assorbimento acustico di un pannello di 4 mm di spessore è di 25 dB. Queste qualità sono particolarmente importanti per gli edifici situati su strade trafficate. Per quanto riguarda l'isolamento termico, il riempitivo è più responsabile di questa proprietà. Lo strato di polietilene fornisce un isolamento termico pari a 0,01 W / mK.

- Semplicità ed economicità di installazione. Il peso leggero dei pannelli non aumenta il carico sulla fondazione e l'elevata resistenza non consente l'uso di elementi di rinforzo aggiuntivi. Il design del telaio semplificato per la facciata di ventilazione facilita il lavoro e consente di risparmiare sul budget.

svantaggi

- Il punto negativo può essere attribuito bassa refrattarietà... Sebbene questo indicatore sia determinato in base al tipo di riempitivo. Lo strato di polimero è debolmente resistente al fuoco ed emette sostanze tossiche durante la combustione.Lo strato minerale, costituito principalmente da polietilene espanso, è trattato con ritardanti di fiamma, che consentono di classificare tali pannelli come classe ignifuga. Secondo gli standard internazionali, tali prodotti sono contrassegnati con FR.

Oggi sul mercato ci sono pannelli con un "riempimento" migliorato, che include idrossido di alluminio. Questa sostanza è resistente a una fiamma libera per 2 ore. Ma il prezzo di questi pannelli di alucobond è significativamente più alto, quindi il loro uso non è così popolare.

- Vale la pena notare e complicati lavori di riparazione... Quando si sostituisce un pannello danneggiato, a volte è necessario rimuovere diversi pannelli adiacenti.

Strumento per lavorare con alucobond

Quando si installano facciate ventilate realizzate con pannelli compositi, è necessario uno strumento con il quale le cassette verranno adattate alle dimensioni specifiche. Le soluzioni più comuni sono la fresatura mediante:

- mano router verticale;

- Macchina a controllo numerico;

- fresa a disco.

Ciascun metodo presenta vantaggi e svantaggi. Vorrei in particolare sottolineare che la precisione del taglio determina la durata della facciata. Una scarsa qualità di fresatura porta alla formazione di crepe sui pannelli a temperature estreme.

- Frezer manuale... Questo metodo è popolare a causa della mobilità e del basso costo delle attrezzature. È qui che finiscono tutti i vantaggi. Ma ci sono alcuni svantaggi: basse prestazioni. La velocità di fresatura è notevolmente inferiore rispetto ad altri metodi di lavorazione dei pannelli compositi;

- complessità. Il lavoro richiede determinate conoscenze e abilità. Lo strumento necessita di impostazioni preliminari;

- di bassa qualità. Un tagliapasta lascia delle sbavature sul materiale, oltre a una grande quantità di trucioli di polimero, che rende difficile piegare i pannelli;

- inaffidabilità. È impossibile ottenere un'elevata precisione fino a decimi con tali apparecchiature. Inoltre, lo strumento fallirà rapidamente dopo aver lavorato una certa quantità di composito (≈ 80 m²).

- operazione semplice. Non è necessario eseguire alcuna operazione di tuning;

Va notato che i vantaggi elencati non si applicano ai mulini a dischi di origine non originale. Questa tecnica viene utilizzata per piccoli volumi di lavoro, soggetti a determinate condizioni. Di conseguenza, il periodo di garanzia e il costo dell'attrezzatura variano notevolmente.

Facciata ventilata in Alucobond

- Il loro vantaggio risiede nella capacità di eseguire il lavoro pertinente in breve tempo e in quasi tutte le condizioni climatiche. Una facciata ventilata fornirà protezione agli edifici e una facciata durevole.

- Uno speciale sistema di profili consente di far circolare liberamente i flussi d'aria tra la parete dell'edificio e il materiale di finitura.A causa di ciò, il vapore acqueo generato durante il funzionamento dell'edificio non indugia, ma evapora naturalmente.

- L'isolamento consente di ridurre il trasferimento di calore delle pareti, riducendo al minimo i costi di riscaldamento. Allo stesso tempo, lo strato termoisolante consente di ridurre lo spessore delle pareti portanti, il che significa ridurre il carico sulla fondazione.

- Il pannello della facciata protegge le pareti dell'edificio da influenze ambientali avverse. Inoltre, affina l'esterno, conferisce un aspetto moderno agli edifici che in precedenza necessitavano di importanti riparazioni.

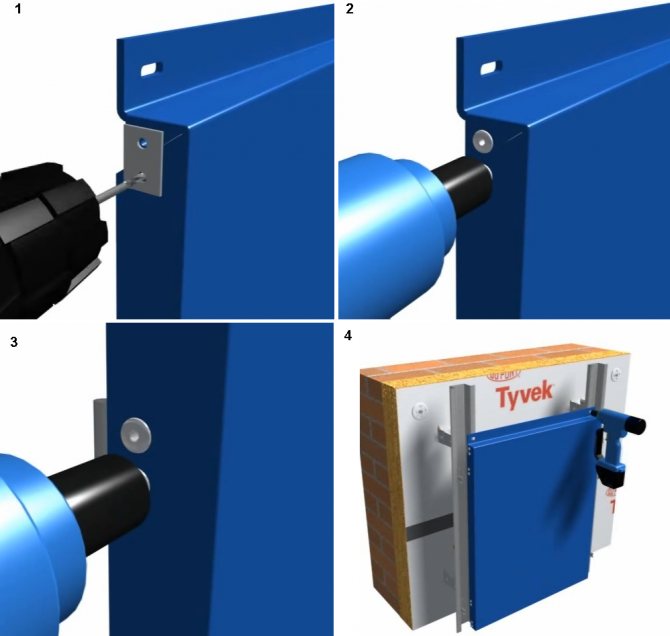

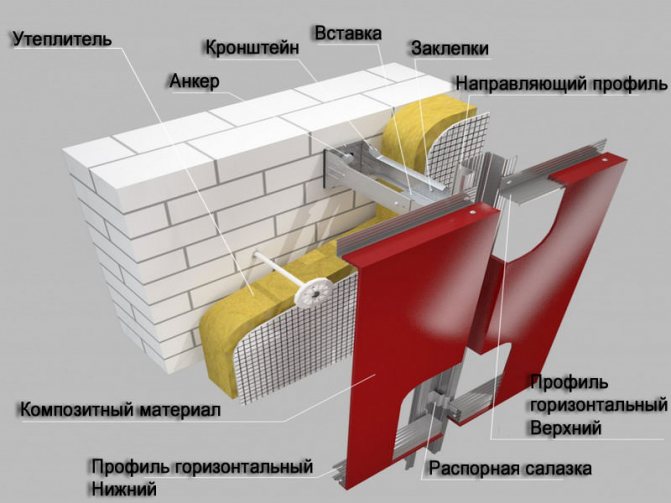

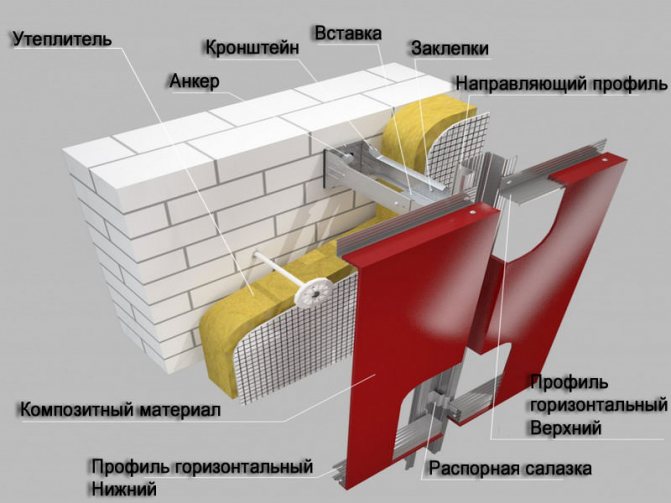

Tecnologia di montaggio a pannello Alucobond

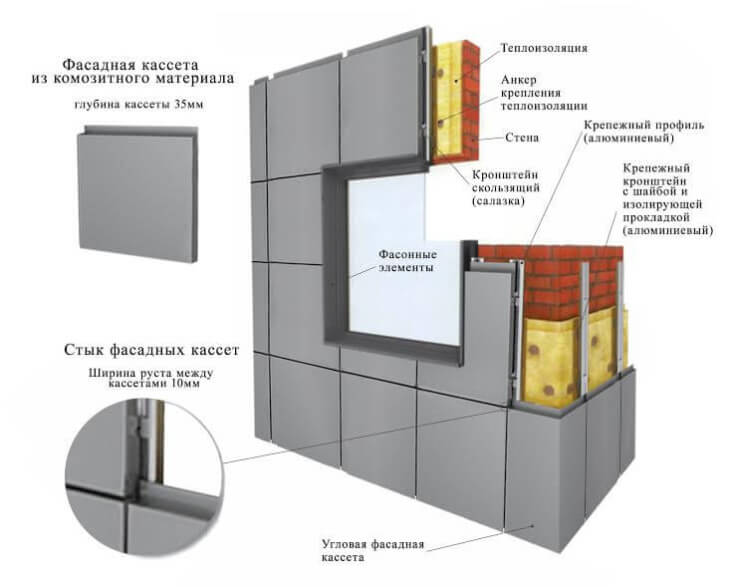

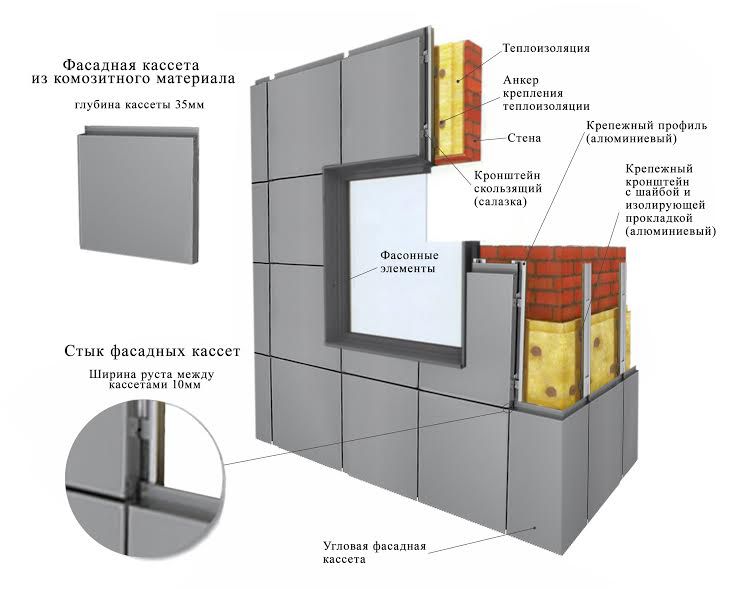

Il lavoro di installazione non è difficile. Qui è necessario conoscere alcuni punti fondamentali e avere esperienza nella costruzione. La tecnologia è la seguente: un telaio costituito da un profilo portante e una staffa è fissato alle pareti esterne. Successivamente, la struttura viene rivestita con pannelli di facciata. L'utilizzo di tamponi a taglio termico contribuirà a ridurre notevolmente la perdita di energia termica.

Fasi di lavoro:

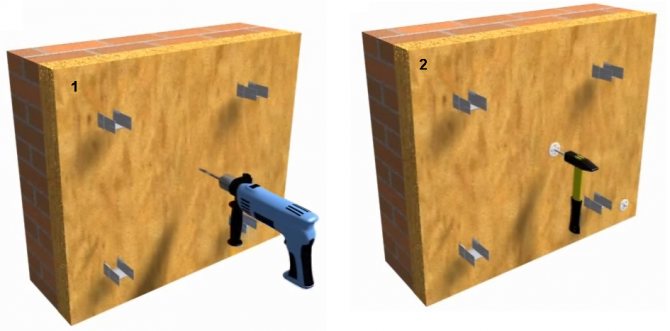

- dopo la marcatura, le staffe sono fissate al muro, a cui verranno fissati i profili guida. Il fissaggio delle staffe stesse viene effettuato mediante tasselli ad espansione (tirafondi);

- uno strato di isolamento di un determinato spessore viene montato sulla superficie della parete mediante colla e tasselli a disco. Il materiale di isolamento termico deve avere una membrana impermeabile e antivento sul lato anteriore. È vietato utilizzare involucro di plastica;

- alle staffe installate le guide sono fissate mediante appositi fissaggi;

- inoltre, viene eseguita l'installazione di pannelli decorativi.

Video di Alucobond

Cosa devi sapere quando lavori con Alucobond

Design

Quando si sviluppa un sistema di facciata ventilata, è necessario conoscere e prendere in considerazione una serie di indicatori:

- peso e dimensioni dei pannelli compositi;

- altezza della facciata;

- caratteristiche degli elementi di supporto;

- carico del vento;

- resistenza alla corrosione. La struttura portante deve essere in grado di resistere agli effetti di ambienti aggressivi.

Telaio portante

La resistenza della struttura sotto la facciata continua viene calcolata tenendo conto dei seguenti parametri:

- deve sopportare il peso del complesso agroindustriale, i carichi del vento, il restringimento della struttura, le dilatazioni termiche;

- consentire di correggere il più possibile la geometria della struttura (irregolarità della parete);

- fissato in modo sicuro e immobile alle superfici delle pareti portanti;

- resistere agli effetti negativi delle condizioni climatiche senza danneggiare il telaio;

- rispettare tutte le norme e i regolamenti applicabili;

- risolvere le idee architettoniche quando si lavora sia con edifici nuovi che con edifici già costruiti.

Le parti metalliche, comprese le guide, possono essere realizzate in metallo zincato, alluminio o acciaio inossidabile. Naturalmente, i parametri tecnici dei materiali sono diversi, così come il costo stesso. La scelta va fatta nella direzione della forza e della qualità e non dell'economia.

Strati di torta

Alte prestazioni in termini di vibrazioni, calore, proprietà di isolamento acustico possono essere raggiunte solo osservando la tecnologia. In sezione, la facciata ventilata si presenta così:

- intonaco sabbia-cemento con uno spessore di almeno 1,5 cm dall'interno del muro;

- un muro fatto di schiuma, cemento cellulare o argilla espansa. Se si utilizza un mattone in arenaria calcarea, lo spessore della muratura dovrebbe essere di 380 cm;

- isolamento - lana minerale pressata in lastre, spesse 10-20 cm;

- pellicola antivento con effetto permeabile al vapore;

- pannelli compositi 4 mm.

Le fasi principali del lavoro con i pannelli di alucobond

- Prima di iniziare i lavori, gli scarichi e le antenne vengono rimossi dalle pareti esterne, le unità di condizionamento vengono smontate. La vernice scrostata e l'intonaco vengono rimossi dalla superficie. Successivamente, viene selezionato un punto da cui andranno tutti i contrassegni successivi.

- Tutti i punti necessari per il fissaggio sono contrassegnati e vengono praticati i fori di lavoro per i tasselli. Le staffe sono tenute in posizione con ancoraggi in cui una rondella in alluminio fornisce una forte tenuta.Di norma, il gradino tra le staffe è di 60-75 cm, ovvero 4 pezzi per 3 m.

- Le lastre isolanti vengono prima piantate su una colla speciale, per una maggiore affidabilità vengono fissate mediante tasselli a ombrello. Inoltre, il materiale isolante viene posato tra le staffe, dopo aver effettuato un taglio nei punti giusti. Le lastre minerali sono ricoperte da una membrana antivento.

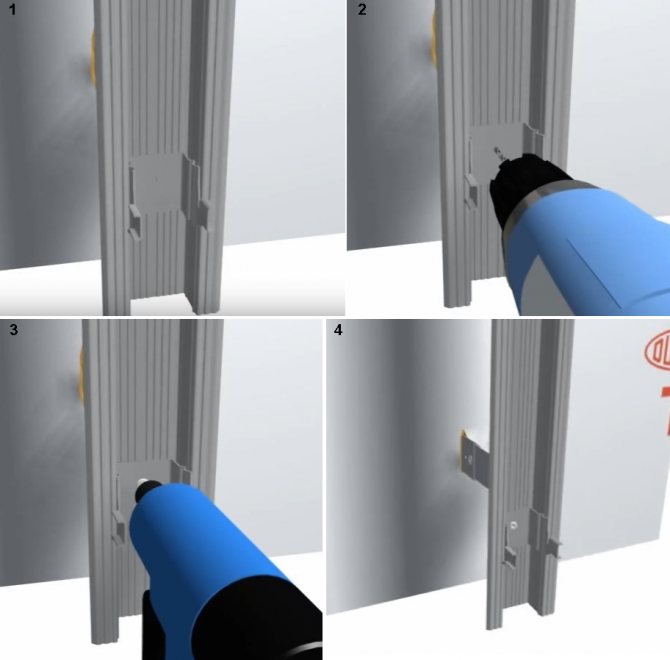

- Le guide verticali sono fissate alle staffe con rivetti o viti autofilettanti. La fessura ventilata non deve essere inferiore a 40 mm, stiamo parlando della distanza tra l'isolante e la superficie superiore della guida.

- Le guide orizzontali sono fissate alle guide verticali, dove il gradino deve corrispondere alla dimensione del rivestimento. Vale la pena notare che è del tutto consentito impostare il profilo prima in orizzontale e poi in verticale.

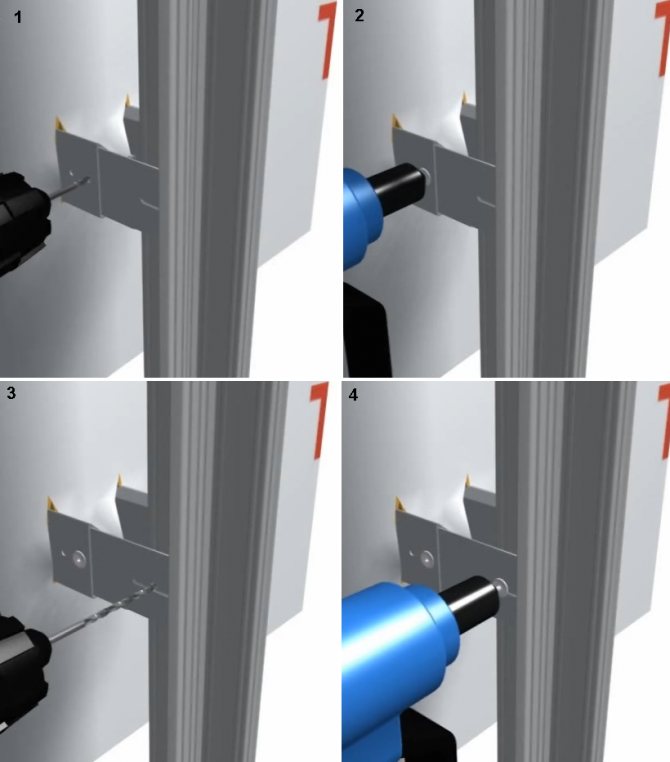

- I pannelli compositi sono fissati alle guide dal basso verso l'alto, il fissaggio avviene con viti o rivetti. Qui è importante assicurarsi che non vi siano particelle estranee (inclusioni) nello spazio durante l'installazione.

- Nel processo di lavoro, viene necessariamente controllata la posizione dei profili sia verticale che orizzontale. Le incongruenze geometriche distorcono l'intera facciata.

Produttori di pannelli compositi

Sebbene questo materiale sia ampiamente rappresentato nel mercato moderno, solo 4 aziende hanno ottenuto una grande popolarità. I produttori offrono un assortimento di pannelli in composito di alta qualità.

ALUCOBOND (Svizzera)

- Questa è la prima azienda che ha introdotto un nuovo materiale da costruzione per il consumatore domestico. Grazie a ciò, il marchio della fabbrica è diventato un nome familiare, oggi tutti i pannelli si chiamano alucobond, indipendentemente dal produttore.

- AKP è stato prodotto con questo marchio per quasi mezzo secolo, che sin dall'inizio e tuttora detiene il livello in termini di qualità dei prodotti. Oggi gli stabilimenti dell'azienda si trovano in Germania, Stati Uniti e Singapore.

- Oltre alla qualità insuperabile, i pannelli presentano un'ampia gamma di colori. Grazie all'instancabile sviluppo dei tecnologi, è stato possibile realizzare la produzione di pannelli con superfici lucide che imitano vari materiali naturali.

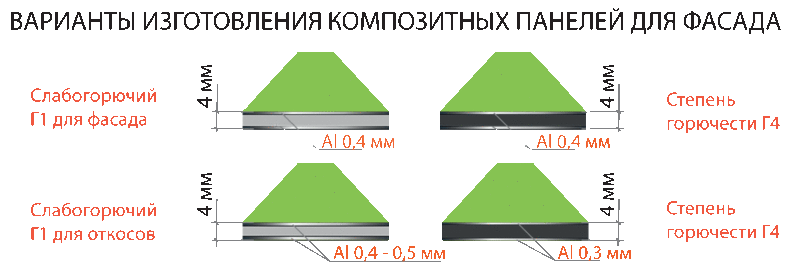

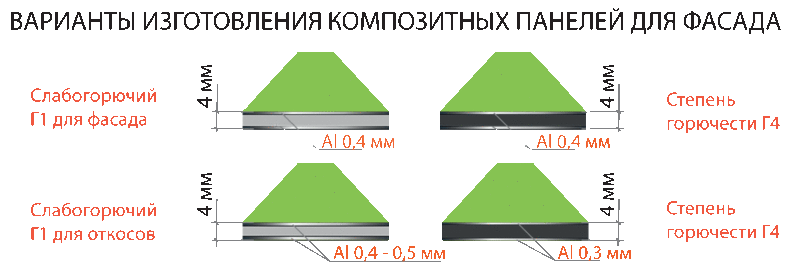

I prodotti sono offerti con 2 tipi di riempitivo (polietilene e minerale). Inoltre, i pannelli sono classificati in base al tipo di infiammabilità:

- gruppo di infiammabilità G4;

- gruppo di infiammabilità G1;

- gruppo di infiammabilità G1, ma con una maggiore resistenza alla fiamma.

REYNOBOND (multinazionale)

- L'origine europea dà anche la qualità corrispondente. Le fabbriche si trovano negli Stati Uniti e in Francia. I pannelli compositi hanno un'elevata rigidità, proprietà fisiche e meccaniche garantiscono l'affidabilità e la durata delle facciate.

- I prodotti sono verniciati in colori standard, ma è disponibile anche il rivestimento Chameleon. La lunghezza dei pannelli può arrivare fino a 6,5 m, il che a sua volta consente di ridurre gli scarti da taglio, ottimizzando così i costi del budget prefissato.

Al consumatore vengono offerte 2 modifiche di questo materiale da costruzione:

- con riempitivo in PE (non ritardante di fiamma);

- con carica minerale Fr (versione ignifuga).

DIBOND (Germania)

- I pannelli multistrato sono prodotti in Germania utilizzando la tecnologia moderna. La qualità tedesca parla da sé. Per le sue elevate caratteristiche tecniche, i prodotti di questo produttore sono tra i primi 5.

- Le proprietà migliorate del materiale ne espandono significativamente l'uso, consentono di espandere la struttura durante lo sviluppo di progetti. La forma corretta e la rigidità dell'AIC semplifica notevolmente il lavoro di installazione

- La linea décor, oltre ai colori monocromatici, comprende pannelli con superfici lucide, cromate, dorate, argentate e bronzee. L'originalità dei colori e delle trame consentirà di incarnare soluzioni non standard per i lavori di finitura della facciata, nonché di incarnare un'idea progressiva negli spazi interni.

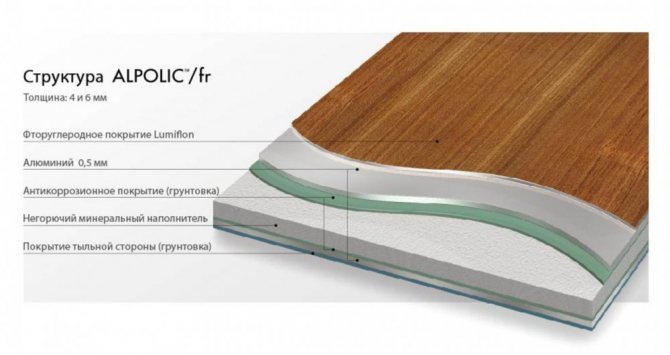

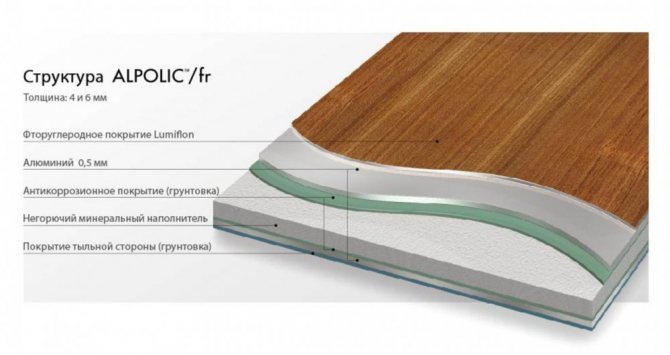

ALPOLIC (Giappone)

- La famosa società Mitsubishi Group produce pannelli compositi da 44 anni. I prodotti di 2 tipi sono presentati qui: versione a bassa infiammabilità e resistente al fuoco di classe A2. Tali prestazioni elevate sono state ottenute utilizzando un riempitivo costituito da materiali mineralizzati e altamente mineralizzati.

- Gli stabilimenti dell'azienda si trovano in Giappone e negli Stati Uniti, altri magazzini sono organizzati in Turchia e Olanda.

- Una caratteristica dell'ACP è l'uso di rivestimenti resistenti all'usura per i lati anteriori. Oltre alla resistenza alle influenze aggressive, il rivestimento ha anche eccellenti proprietà decorative.

- Il produttore conferma l'alta qualità dei suoi prodotti fornendo una garanzia di 20 anni. La durata effettiva dei pannelli, anche in condizioni difficili, è di almeno mezzo secolo.

Non si può non menzionare la comparsa sul mercato di trasmissioni automatiche di produzione cinese e coreana. Stranamente, ma i pannelli di questa origine non sono inferiori a molti prodotti di eminenti fabbriche. Ma la differenza di prezzo per prodotti con caratteristiche simili è piuttosto significativa. Tra le aziende ci sono STELLA D'ORO (Cina) e NTV (impianto congiunto tedesco-cinese).

I produttori sono riusciti a combinare i vantaggi dei vecchi materiali e le proprietà migliorate dei moderni sviluppi nei pannelli compositi. Le ultime tecnologie consentono di conferire rapidamente alle facciate un aspetto estetico, migliorando allo stesso tempo le proprietà di isolamento termico e acustico dell'edificio.

Composizione di pannelli compositi

Un pannello composito in alluminio (ACP) è una struttura costituita da due fogli di lega di alluminio, tra i quali viene pressato uno strato minerale o plastico non combustibile (lega polimerica). Lo spessore dei fogli di alluminio è compreso tra 0,2 e 0,5 mm e lo spessore totale della piastra è compreso tra 2 e 6 mm. Lo strato di polimero pressato tra le piastre può essere una miscela di idrossido di alluminio e resina o polietilene a bassa pressione. Nel primo caso la resistenza al fuoco dei pannelli è alta, nel secondo è bassa.

I fogli di alluminio sono rivestiti. Il lato rivolto verso l'interno dell'edificio è ricoperto da un rivestimento anticorrosivo e il lato esterno è ricoperto da uno speciale rivestimento protettivo in PVDF o poliestere.

Poliestere è considerato un rivestimento economico, ha una finitura lucida ed è adatto a tutti i climi. È costituito principalmente da vernice poliestere, che ha una buona solidità del colore. Il materiale ha un alto livello di flessibilità, che consente di realizzare un prodotto di qualsiasi forma.

PVDF - Questo è un rivestimento con una superficie lucida, che contiene fluoruro di polivinilidene (70%) e acrilico (30%). Il materiale ha una maggiore resistenza allo sbiadimento e agli effetti distruttivi di un ambiente aggressivo. Possiede proprietà come autolavaggio e alta resistenza meccanica. È considerato il rivestimento più resistente, praticamente non si sbiadisce. Il PVDF tollera meglio gli effetti negativi del sale marino, ha un raggio di curvatura minimo.

Il collegamento chimico-meccanico dei pannelli di alluminio composito li rende materiale praticamente omogeneo e rivestimenti speciali proteggono in modo affidabile dall'usura abrasiva, dalla corrosione e dall'ambiente acido. I pannelli sono resistenti agli urti, ai vari danni meccanici, alla pressione esterna.

Pannelli compositi in alluminio.

Requisiti di base per i gusci esterni di LFS su pannelli compositi

I sistemi di facciata relativa e ventilata devono essere durevoli, resistenti al fuoco, resistenti alle sollecitazioni meccaniche, alla corrosione atmosferica e all'erosione, alla radiazione solare, avere un peso specifico basso, fornire il livello richiesto di isolamento della parete portante dalla perdita di calore, per via aerea e rumore strutturale, così come l'estetica l'aspetto della casa, dell'edificio.Inoltre, la preferenza è data a sistemi rapidamente dispiegabili e riparabili, economici in termini di investimento di fondi e manodopera NFS.

La maggior parte delle proprietà prestazionali del LFR dipendono dal guscio esterno, che si identifica direttamente con l'ambiente e, di fatto, funge da scudo protettivo per l'intera struttura della facciata continua. Sulla base di una logica semplice, la responsabilità per l'adempimento di queste proprietà ricade completamente sul pannello composito se funge da guscio LFS o parzialmente nel caso di un rivestimento multistrato con un pannello composito.

Tecnologia di produzione AKP

I pannelli compositi in alluminio vengono prodotti in nastro continuo, che permette, su richiesta del cliente, di realizzare pannelli di varie lunghezze.

La tecnologia di produzione ACP può essere suddivisa in più fasi. In primo luogo, la superficie dei rulli di alluminio viene pulita chimicamente e su di essi viene applicato un rivestimento di vernice e lacca mediante il metodo della verniciatura continua. Il pannello composito viene quindi laminato in continuo. Il processo consiste nell'estrudere una carica minerale e combinarla ad alta temperatura e utilizzando una tecnologia speciale con fogli di alluminio.

Nella fase finale, le cassette vengono fresate da fogli ACP, da cui successivamente verrà installata la facciata ventilata sulla sottostruttura preparata. I fogli ACP sono realizzati in diverse dimensioni. Un foglio con una dimensione di 1220 x 2440 mm è considerato standard.

Struttura in pannelli compositi.

Tipi di pannello

Esistono infatti molti tipi di facciate a cerniera e possono essere prodotte utilizzando varie tecnologie.

Differiscono anche nelle caratteristiche, ma, nonostante tutte le differenze, sono uniti da un unico obiettivo: migliorare l'aspetto dell'edificio.

Considera alcuni tipi popolari e poi parla in modo più dettagliato dell'installazione di pannelli compositi.

Tipi di facciate a cerniera:

- gres porcellanato,

- bicchiere,

- schierandosi,

- alluminio,

- fibrocemento,

- pannello sandwich.

Vantaggi e svantaggi dei pannelli compositi in alluminio

I pannelli ACP sono il principale materiale di rivestimento nei sistemi di facciate ventilate. Usando la fresatura e la piegatura, vengono realizzate delle cassette, che vengono appese alla sottostruttura della facciata. Il materiale ha una serie di vantaggi. Tra gli aspetti positivi dell'utilizzo del composito su facciate ventilate ci sono i seguenti:

- Facilità. A seconda dello spessore del composito utilizzato, il peso di un quadrato. i metri possono essere 3-8 kg. Con la stessa rigidità, il pannello è 3,4 volte più leggero della lamiera di acciaio e 1,6 volte più leggero di un solido foglio di lega di alluminio.

- Forza e rigidità. Grazie a queste qualità, le cassette di grandi dimensioni sono realizzate in composito per facciate continue, che consente di montare grandi aree in un tempo minimo.

- Flessibilità. Un foglio piatto di composito di alluminio può essere facilmente trasformato. Da esso si ottiene qualsiasi forma curvilinea, è possibile realizzare angoli arrotondati o acuti.

- Migliore isolamento acustico. I pannelli compositi, a differenza delle lamiere piene, migliorano notevolmente l'isolamento acustico di un edificio.

- Facilità di elaborazione. Composite consente di formare le strutture geometriche più complesse direttamente sull'oggetto. I pannelli possono essere facilmente piegati, forati, tagliati e fresati per creare forme architettoniche insolite.

- Resistente ai raggi UV e agli ambienti aggressivi.

- Resistenza alla corrosione. I rivestimenti anticorrosivi di alta qualità per i pannelli ACP aumentano di decine di anni la vita utile senza manutenzione delle facciate in composito ventilate.

- Vari colori. Diverse opzioni di colore per i pannelli consentono di progettare individualmente diversi elementi dell'architettura della facciata.

- Resistente allo sporco. I pannelli sono rivestiti con materiale PVDF e poliestere. Ciò garantisce la conservazione del colore della facciata sotto l'influenza di composti solforati, sospensioni saline, polveri atmosferiche.Non si brucerà per l'esposizione alla luce solare. L'acqua normale pulirà facilmente la facciata da depositi aggressivi e polvere depositata.

- Durevolezza. La garanzia per le facciate ventilate con pannelli ACP è di 25 anni, ma la pratica dimostra che le facciate in composito ventilate di alta qualità possono facilmente superare una durata di 50 anni senza grandi riparazioni.

Svantaggi:

- Sicurezza antincendio. I pannelli ACP sono difficili da distinguere nell'aspetto, che viene utilizzato da venditori e appaltatori senza scrupoli di progetti di costruzione. Cercando di risparmiare denaro, offrono e utilizzano pannelli ignifughi più economici, il che può portare alla tragedia. I pannelli combustibili dovrebbero essere utilizzati nella costruzione di edifici alti fino a 10 metri, il che viene spesso ignorato.

- I coefficienti di dilatazione termica dell'alluminio e lo strato polimerico interno differiscono l'uno dall'altro, quindi, negli ACP di bassa qualità, a causa della bassa adesione del nucleo all'alluminio, è possibile la formazione di bolle o la completa delaminazione dei pannelli sugli elementi della facciata .

- Bassa manutenibilità. Se i pannelli compositi sono danneggiati, è estremamente difficile ripararli e quando si sostituisce la cassetta, è necessario cambiare quelli adiacenti.

- Alto prezzo. Un mq. un metro di una facciata ventilata composita chiavi in mano realizzata con un composito del gruppo di infiammabilità G4 (materiale altamente combustibile) costa da 3800 rubli, mentre un quadrato di una facciata ventilata in gres porcellanato può costare 3200 rubli.

Da quanto sopra, diventa chiaro che i vantaggi delle facciate ventilate in composito superano chiaramente i suoi svantaggi individuali, soprattutto perché sono determinati principalmente da fattori umani.

Installazione di facciate di ventilazione sospese in composito.

Lastre e pannelli in gres porcellanato

Il gres porcellanato è un materiale di finitura di origine artificiale. È fatto da una polvere speciale dalla pressione più forte, dopo di che viene cotto a temperature superiori a 1200 ° C.

Questo permette di conferire ottime caratteristiche alle lastre in gres porcellanato:

- Elevata resistenza che garantisce sicurezza anche sotto carichi pesanti.

- Sono presentati in un ricco assortimento: i piatti differiscono per forma, dimensioni, consistenza e colore, il che ti consente di scegliere l'opzione migliore.

- Hanno un'elevata resistenza al gelo, che è particolarmente importante nel clima difficile del nostro paese.

- Non hanno paura dell'umidità elevata.

Con tutti questi vantaggi, i pannelli in gres porcellanato hanno un solo inconveniente, ma molto importante: sono estremamente costosi. Questo materiale è uno dei materiali più costosi utilizzati nella costruzione di facciate continue. Ma i costi significativi sono in parte compensati dalla significativa durata utile. Maggiori informazioni sul gres porcellanato?

Caratteristiche di installazione di facciate di ventilazione composite

Oggi, i pannelli compositi in alluminio sono presentati sul mercato da molti produttori nazionali e stranieri, come ALUCOBOND (Germania), REYNOBOND (Francia), ALPOLIC (Giappone), GOLDSTAR e ALUCOBEST (Cina), nonché dai marchi nazionali ALCOTEK, ALUCOM, KRASPAN, ecc. Per la loro installazione, vengono utilizzate strutture portanti in lega di alluminio, acciaio inossidabile e acciaio zincato. La maggior parte di questi sistemi sono certificati, hanno caratteristiche simili e sono adatti per il montaggio di cassette di trasmissione automatica.

Design della facciata per rivestimento con pannelli compositi.

I pannelli compositi in alluminio hanno una varietà di opzioni. Vengono utilizzati per riverniciare colonne, realizzare controsoffitti esterni di diversa nitidezza, realizzare cornici decorative di varie forme, capitelli, cinture, ecc. La leggerezza del composito permette di dare vita a qualsiasi nuova idea del progettista.

La tecnologia per l'assemblaggio di facciate composite ventilate è la seguente:

- Dall'alto verso il basso segnano la facciata utilizzando un laser, dei bastoncini e un metro a nastro;

- Effettuare il montaggio di staffe, costituite da un supporto fisso e una controparte regolabile.Un tassello con guarnizione termoisolante è inserito nella scanalatura della staffa, posto in un foro praticato nel muro e fissato;

- Installare l'isolamento termico attaccando piastre isolanti e una pellicola protettiva al muro con tasselli speciali;

- Viti e rivetti autofilettanti effettuano l'installazione delle guide portanti della sottostruttura della facciata ventilata;

- I pannelli compositi preparati sono fissati al telaio.

Pannelli compositi in alluminio sulla pensilina d'ingresso di un edificio per uffici.

Esistono diversi modi per riparare i pannelli ACP:

- Fissaggio nascosto con cassette prefabbricate. Sebbene sia il metodo più comune, anche una buona ottimizzazione del taglio comporta uno scarto fino al 40%. Ciò è dovuto a una mancata corrispondenza nella direzione della colorazione sulle cassette finite, che è chiaramente visibile durante l'installazione;

- Fissaggio aperto sia dei singoli fogli ACP che delle cassette. Lo svantaggio di questo metodo è che fino a un'altezza di 10-12 m sono visibili rivetti o strisce di fissaggio per il fissaggio dei pannelli al sottosistema della facciata di ventilazione. Vantaggi: risparmio sul taglio del materiale e utilizzo di elementi compositi di grandi dimensioni;

- Fissaggio nascosto con adesivo speciale. Il metodo non è stato ampiamente utilizzato a causa delle restrizioni di sicurezza antincendio. Altri svantaggi sono il prezzo elevato e la mancanza di certificazione.

Una tavolozza di colori per qualsiasi soluzione di design.

Il vantaggio dei materiali compositi è che possono essere lavorati non solo in fabbrica, ma anche in loco. I pannelli ACP possono essere elaborati in vari modi:

- effettuare la svasatura, ottenendo un diverso o uguale raggio di curvatura del foglio;

- puoi fresare o forare fogli di ACP, ritagliare forme diverse, che vengono spesso utilizzate nella pubblicità esterna;

- i pannelli sono piegati a qualsiasi angolo con una linea di piegatura perfettamente diritta;

- pannelli con qualsiasi grado di lavorazione si incastrano perfettamente tra loro.

Caratteristiche della creazione di materiali utilizzati nei pannelli compositi

Semplificato, tutti i compositi nel settore delle costruzioni sono miscele, che sono divise in 2 grandi gruppi in base al loro stato di fase (aggregato):

- con una struttura porosa stabilita o creata artificialmente.

Con una struttura porosa, può essere:

- un riempitivo, che è profondamente impregnato di un legante liquido con reazioni fisico-chimiche tra di loro, e quindi formato in una struttura multistrato per ottenere il pacchetto di proprietà richiesto. Un tipico esempio sono i compositi in fogli laminati come il compensato, dove l'impiallacciatura di legno sbucciata è impregnata di resine e incollata in fogli;

- una matrice, nei pori della quale viene introdotto un riempitivo liquido, e le reazioni fisico-chimiche tra essa e la matrice determinano nuove proprietà nel composito. Esempi semplici sono i materiali idrorepellenti o resistenti al fuoco, impregnati in profondità con un riempitivo idrofobico e ritardanti di fiamma, rispettivamente; conglomerati ottenuti miscelando una matrice di carica e una matrice legante.

I conglomerati più famosi sono calcestruzzo e cemento armato, calcestruzzo polimerico, calcestruzzo aerato, fibrocemento, legante cementizio, materiali legno-polimero, polimeri espansi, ecc.

Quelli. Sia nell'impregnazione profonda che nelle strutture conglomerate, i legami tra la matrice e il riempitivo sono distribuiti "sulla massa" dei compositi, che ne determina la principale differenza dai materiali laminati, "legati" tra loro solo per l'adesione del strato più sottile di legante lungo il confine di separazione degli strati. Pertanto, i compositi sono più stabili sotto carichi, variazioni di temperatura e condizioni di umidità di funzionamento, durevoli e sono raccomandati come priorità nella scelta di un materiale per la costruzione.

Tuttavia, oggi le società commerciali, e spesso i produttori, si offrono di acquistare un pannello composito, che di fatto non è un composito. Di norma, si tratta di lamiere con rivestimenti protettivi e decorativi multistrato, pannelli "sandwich" a tre strati, soluzioni di imballaggio sotto forma di diversi strati incollati in una custodia metallica, ecc.Certo, gli pseudo-compositi hanno i loro vantaggi e hanno trovato applicazione in edilizia, tuttavia, con un uso target simile e gli stessi requisiti di proprietà prestazionali, è meglio scegliere un vero pannello composito.