La costruzione di strutture residenziali, commerciali e industriali viene eseguita utilizzando vari strumenti, miscele edilizie e blocchi. Alcuni di loro sono classificati come infiammabili, che emettono composti di gas tossici quando riscaldati, diffondendo una fiamma. In base alle loro caratteristiche tecniche, sono infiammabili, il che si riflette negli standard statali per la produzione e in altra documentazione. L'altra classe include materiali non combustibili. Per definizione, non sono infiammabili, non bruciano e non diffondono la combustione aperta. L'uso di questo tipo di prodotti da costruzione garantisce una maggiore sicurezza antincendio presso l'impianto in costruzione.

Cosa sono i materiali NG

Quali materiali e sostanze non sono infiammabili? Questi sono quelli che, se esposti a una fonte di accensione, non sono in grado di bruciare senza fiamma, accendersi, diffondere fuoco o carbonizzare.

Pannelli incombustibili per la decorazione d'interni

Secondo l'Art. 12 del "Regolamento tecnico sui requisiti di sicurezza antincendio", che classifica i materiali per pericolo di incendio, GOST 12.1.044-89 sul loro rischio di esplosione e incendio, il gruppo di infiammabilità è una caratteristica di qualificazione per la combustione di qualsiasi sostanza per origine, metodo di produzione di materiali, mentre:

Su questo argomento ▼

Triangolo di fuoco e tetraedro di fuoco

- I materiali e le sostanze incombustibili / non combustibili che non sono in grado di bruciare nell'aria circostante sono classificati come non combustibili.

- Alcune sostanze non infiammabili che emettono vapori infiammabili a contatto tra loro, acqua, aria O2 e forti ossidanti, sono classificate come esplosive e pericolose per il fuoco. Pertanto, per stabilire la reale incombustibilità delle sostanze, dei materiali da esse ottenuti, il compito principale è determinarne la composizione chimica e le proprietà.

Il laboratorio, i risultati dei test di certificazione dei materiali e delle sostanze ottenuti durante la valutazione del gruppo di infiammabilità vengono utilizzati in futuro per la loro classificazione, includono i dati in GOST, le condizioni tecniche di produzione; e utilizzato anche per determinare la categoria di rischio di esplosione e incendio di oggetti protetti, nello sviluppo di misure di prevenzione degli incendi.

Materiali refrattari di silicato di alluminio

I refrattari allumina-silice sono refrattari costituiti principalmente da A12O3 e SiO2.

A seconda della quantità di contenuto di A12O3, tali refrattari sono: - semi-acidi (contenuto di A12O3 - dal 14 al 28%); - argilla refrattaria (contenuto A12O3 - dal 28 al 45%); - alto contenuto di allumina (contenuto di A12O3 - dal 45 al 95%).

I refrattari semi-acidi sono refrattari di alluminosilicato con una frazione di massa di А12О3 dal 14 al 28%.

Le loro proprietà consentono di utilizzare tali refrattari solo in aree insignificanti del rivestimento di forni a coke e in alcune altre unità di produzione dell'acciaio, ma come isolamento antincendio, questo tipo di refrattario ha grandi prospettive.

Dove vengono applicati

La maggior parte di questi materiali non combustibili sono utilizzati nella costruzione di progetti di costruzione, per riempire, nobilitare i terreni adiacenti e alcune sostanze come portatori di calore, agenti estinguenti.

L'area di applicazione più importante dei materiali non combustibili è la costruzione di strutture, dotandole di comunicazioni ingegneristiche esterne e interne, poiché solo il loro utilizzo in un rapporto maggiore con prodotti costituiti da sostanze combustibili, ad esempio il legno, può aumentare la resistenza al fuoco di edifici, strutture, comprese quelle a maggior rischio di incendio dovuto alle peculiarità dei processi tecnologici, carico d'incendio.

Se non molto tempo fa il pavimento negli edifici residenziali a più piani e nelle strutture pubbliche era costituito da assi di legno, ora sono stati sostituiti da massetti di cemento e sabbia ricoperti di linoleum ignifugo non combustibile, e il muro, il soffitto, le partizioni del spazio per il livellamento delle loro superfici sono rivestite con cartone ignifugo ignifugo su base in gesso ...

Camini, tubi di stufe di edifici residenziali, bagni sono fatti principalmente di mattoni pieni e tagli antincendio all'intersezione dei soffitti, i tetti degli edifici sono compattati, separati dalle strutture in legno combustibile con mastici, paste e intonaci ignifughi.

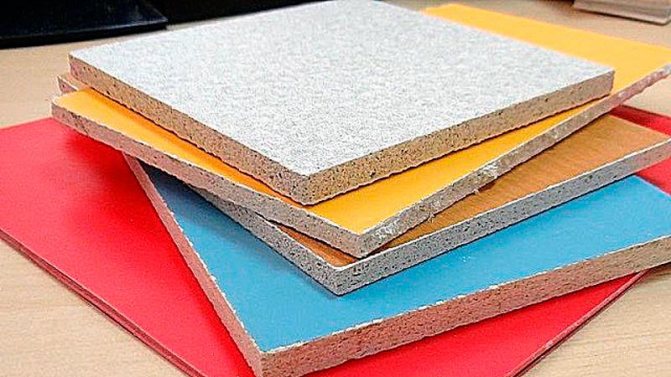

Per la costruzione di oggetti, vengono spesso utilizzati materiali da costruzione in pezzi: mattoni, blocchi di cemento espanso, prodotti finiti in cemento armato; per esterno, decorazione interna, isolamento, sia in lastre che in rotoli, finiture sfuse, materiali termoisolanti.

Tenendo conto del clima freddo nella maggior parte delle regioni del nostro paese, gli isolanti termici fibrosi non combustibili sono richiesti nella costruzione, riparazione di progetti di costruzione, utilità degli insediamenti - dalla solita lana minerale per materiale basaltico ignifugo, che sono ampiamente utilizzato per le seguenti finalità, per:

- isolamento termico con elementi laminati rivestiti di foglio semicilindrico di sistemi di tubazioni che trasportano l'acqua e le sue soluzioni, comprese le installazioni di estinzione incendi ad acqua e schiuma;

- isolamento dei pavimenti dei piani superiori, tecnici; porte finestre, pavimenti, tetti;

- isolamento termico delle strutture del solaio;

- isolamento acustico di locali, edifici relativi a stabilimenti di intrattenimento, esercizi di ristorazione.

Isolamento termico di tubazioni con materiali non combustibili

L'ambito di applicazione di vari metalli, le loro leghe è ampio:

Su questo argomento ▼

Sicurezza antincendio durante la costruzione

- Acciaio - per la produzione di strutture portanti edilizie, come rinforzo per strutture monolitiche prefabbricate in cemento armato di oggetti da costruzione.

- Rame, alluminio - come conduttori di fili, cavi, elementi che trasportano corrente di sistemi di alimentazione.

- Ghisa, acciaio - per la produzione di custodie di apparecchiature industriali, di ingegneria, tubi di vari diametri, elementi sagomati per la loro connessione.

Sebbene per alcuni sistemi di approvvigionamento idrico, ad esempio acqua, sistemi di estinzione incendi a schiuma, sistemi di estinzione a nebbia d'acqua, sia consentito sostituire i prodotti di tubazioni in acciaio con tubi di plastica resistenti al fuoco, in generale non c'è alternativa all'uso di non- prodotti metallici combustibili.

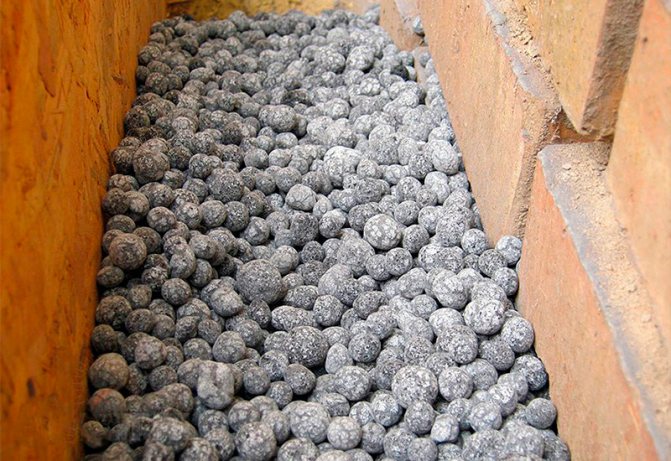

Materiali refrattari di argilla refrattaria

Refrattari di argilla refrattaria - contengono il 28-45% А12О3 e il 50-70 SiO2 nella loro composizione. La tecnologia per la produzione di refrattari chamotte stampati comprende: cottura dell'argilla (caolino) a 1300-1500 ° C in forni rotativi o ad albero, macinazione della chamotte risultante, miscelazione con argilla legante e acqua (talvolta con l'aggiunta di altri leganti), stampaggio , essiccazione e cottura a 1300-1400 ° C.

I refrattari di argilla refrattaria sono utilizzati per il rivestimento di altiforni, siviere di colata di acciaio, forni di riscaldamento e torrefazione, forni di caldaie, ecc., Nonché per la fabbricazione di prodotti a sifone per la colata di acciaio. I refrattari chamotte non sagomati sono costituiti da chamotte frantumato e materiali leganti e vengono utilizzati sotto forma di malte, masse di speronamento, polveri, aggregati di calcestruzzo durante l'esecuzione e la riparazione di rivestimenti refrattari di varie unità termiche.

Una caratteristica distintiva dei prodotti refrattari ad alto tenore di allumina è l'aumento del contenuto di Al2O3, che supera il 45%. La refrattarietà dei prodotti ad alto tenore di allumina è di circa 1750 ° C e superiore.Insieme all'elevata temperatura di inizio dell'addolcimento e all'aumentata resistenza chimica contro i fusi acidi e alcalini, possono essere utilizzati nelle principali unità di riscaldamento dell'industria metallurgica.

Le unità più comuni per l'utilizzo di prodotti refrattari ad alto tenore di allumina sono: la parte superiore delle pareti e delle cupole degli aerotermi, la posa del fondo e del focolare negli altiforni, con colata continua di acciaio; in forni con una temperatura di esercizio di 1400 ° C - 1500 ° C, siviere per colata di acciaio durante la lavorazione dell'acciaio mediante trattamento sotto vuoto, come riempitivi per calcestruzzo refrattario, malte, ecc

Questi prodotti refrattari sono di tre tipi:

- Mullite-silicee (А12О3 - 45-62%), MKR, hanno una base chamotte di argille e bauxiti; sono caratterizzati da un contenuto di Al2O3 fino al 62%. Sono prodotti fondendo ossidi di alluminio e silicio in un forno elettrico.

- Mullite (А12О3 -62-72%);

- Mullite-corindone (А12О3 - 72-90%) MK, così come ML, hanno una base di allumina, bauxite a basso contenuto di ferro ed elettrocorindone.

Refrattari al corindone ad alto tenore di allumina. Questi includono refrattari con contenuto di A12O3> 95%. Per la produzione di tale refrattario, vengono utilizzate polvere di corindone elettrofusibile e allumina tecnica. Dopo la modellatura, viene cotto ad una temperatura di 1600 ° C - 1750 ° C. La resistenza al fuoco del materiale risultante ne consente l'utilizzo in processi con una temperatura di 1750 ° C - 1800 ° C, il refrattario al corindone è in grado di entrare stabilmente in contatto con metallo liquido e scorie, acidi, alcali e vetro fuso.

I refrattari al corindone sono utilizzati per realizzare piastre di corindone per saracinesche di siviere in acciaio, prodotti per il rivestimento di camere a vuoto in acciaio, ugelli per generatori d'aria ad alta temperatura, coperture per termocoppie, crogioli per vetri di fusione, metalli, ecc.

Refrattari al corindone non sagomati - malte e calcestruzzi con aggregati di corindone sono utilizzati per rivestire i tubi di diramazione di tubi a vuoto in acciaio, masse e rivestimenti - per la produzione e riparazione di rivestimenti refrattari con una temperatura di esercizio> 1700 ° C.

Refrattari in fibra (refrattari fibrosi) - refrattari termoisolanti costituiti da fibre sotto forma di stampati (lastre, blocchi, fogli, ecc.) Con un legame inorganico o organico e prodotti non formati (cotone idrofilo, feltro, ecc.). I refrattari fibrosi sono costituiti principalmente da fibre di vetro ad alto tenore di allumina e allumina e da corindone, fibre policristalline, nonché da ZrO2 e altri ossidi.

I refrattari fibrosi sono utilizzati per l'isolamento termico e il rivestimento di unità di riscaldamento, nonché per il riempimento di giunti di dilatazione.

Refrattari Dinas - contengono> 93% SiO2 o 80-93% SiO2 (se realizzati con additivi) e sono realizzati in quarzite. Alla polvere di quarzite vengono aggiunti latte di calce e additivi ferrosi, i prodotti vengono stampati su presse di una determinata dimensione e cotti a 1430-1460 ° C.

I refrattari dinas sono utilizzati per il rivestimento di forni a coke, fonditori di vetro, forni, riscaldatori d'aria, nonché un certo numero di unità di fusione in CM, ecc. I refrattari dinas non sagomati sono malte, materiali per rivestimenti, ecc. sono costituiti da dinas frantumati, refrattari e quarziti, utilizzati nell'esecuzione e riparazione di murature.

1. Lime-periclase (dolomite) - prodotti refrattari in dolomite, incl. con l'aggiunta di polvere di periclasio con una frazione di massa di MgO - 10-50% e CaO - 45-85%. I prodotti refrattari alla calce periclasi sono stabili quando interagiscono con le scorie di base.

I refrattari calce-periclasio non sagomati (masse di dolomite cotta con un legante) vengono utilizzati per i blocchi di imballaggio e i rivestimenti monolitici di forni elettrici ad arco, convertitori, siviere di colata di acciaio, ecc.

2. Calce periclasica non cotta - prodotti refrattari a base di SiC (> 70%).I refrattari a periclasi calcarei non cotti sono realizzati per stampaggio su legante organico di polveri di dolomite cotte (catrame di carbone, forcone o con trattamento termico a 300-600 ° C); la loro refrattarietà è> 2000 ° C. Vengono prodotti anche prodotti a base di calce-periclasio, cotti a 1500-1750 ° C e trattenendo CaO parzialmente libero.

3. Carburo di silicio - prodotti refrattari con contenuto di SiC> 70%. I refrattari al carburo di silicio sono utilizzati per la produzione di muffole, recuperatori, guaine per termocoppie, ecc.; rivestimenti per pozzi di riscaldamento elettrico, unità di produzione di zinco e alluminio, cicloni di condotte, ecc.

I refrattari al carburo di silicio su legami di nitruro e ossinitruro vengono utilizzati anche per rivestire la parte inferiore dell'altoforno e dei forni. I prodotti refrattari al carburo di silicio non sagomati vengono utilizzati per rivestire gli schermi di schermatura dei forni delle caldaie, sotto forma di malte e masse durante l'esecuzione di murature refrattarie.

Classificazione

La classificazione, secondo GOST 30244-94 sui metodi di prova del fuoco, viene utilizzata quando si dividono tutti i materiali da costruzione in classi in base ai gruppi di infiammabilità:

- NG - non infiammabile.

- D - infiammabile.

Non combustibile include materiali da costruzione che soddisfano pienamente le seguenti condizioni di prova:

- L'aumento della temperatura nel forno non supera il 50%.

- Ridurre la massa del materiale di prova - non più del 50%.

- Il periodo di combustione stabile con una fiamma aperta non è superiore a 10 s.

Gli stessi materiali utilizzati nella costruzione, isolamento, decorazione di oggetti che non soddisfano almeno un indicatore in base ai risultati del test sono indicati come combustibili.

Esiste anche una classificazione di tutti gli oggetti da costruzione per il loro scopo in base al grado di resistenza al fuoco:

Su questo argomento ▼

Determinazione della resistenza al fuoco delle strutture edilizie

- I - tutti gli elementi sono realizzati con materiali non combustibili, mentre gli elementi portanti di edifici e strutture hanno un limite di resistenza al fuoco di almeno 2 ore.

- II - lo stesso, ma con un limite di resistenza al fuoco della struttura portante di 1,5 ore, mentre quando si creano rivestimenti non attici di oggetti - capriate, travi, pavimenti, è consentito utilizzare elementi in leghe metalliche che non hanno superato il protezione antincendio di strutture metalliche.

Sono proprio gli oggetti appartenenti a queste due classi, realizzati completamente con materiali non combustibili, sostanze utilizzate per il loro isolamento, isolamento acustico, i più resistenti non solo al verificarsi di un incendio al loro interno, ma anche ad influenze anomale esterne - terremoti, inondazioni.

Inoltre, esiste la seguente classificazione di materiali non combustibili, sostanze utilizzate nella costruzione, riparazione di oggetti.

Su appuntamento:

- Strutture edilizie pronte, compresi vari tipi di mattoni, blocchi di cemento.

- Materiali stampati per isolamento termico e acustico; sostanze a flusso libero, come perlite, argilla espansa.

- Materiali decorativi per la decorazione di interni di edifici, ad esempio marmo, piastrelle di ceramica.

Sotto forma di rilascio di prodotti finiti:

- Elementi strutturali - da lastre di cemento armato, capriate a pannelli sandwich metallici con isolamento non combustibile.

- Materiali in fogli, rotoli, lastre.

- Sostanze sciolte.

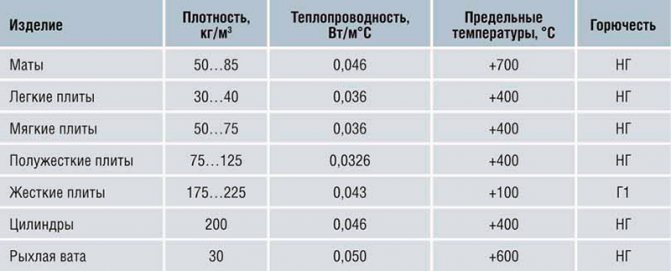

Parametri e caratteristiche dei riscaldatori

L'indice di ossigeno caratterizza le proprietà di sicurezza antincendio visualizzando il volume minimo di ossigeno per unità di volume del materiale di isolamento termico. In base ai valori dell'indice di ossigeno, ci sono tre soglie di infiammabilità dei riscaldatori:

- 40% - polimeri compositi;

- 31% - materiali termoisolanti non combustibili costituiti da componenti fibrosi e cellulari;

- 20% - isolamento combustibile.

Requisiti di sicurezza antincendio in conformità con la legge federale n. 123

Gli isolanti termici fibrosi sono rappresentati principalmente da isolanti minerali non combustibili, ad esempio vetro o basalto.Tale isolamento termico ad alta temperatura è in grado di resistere a temperature di ˃ + 500 ° С, pertanto il suo utilizzo è consigliato per luoghi e strutture altamente specializzati:

- Per l'isolamento di vari tipi di condotte con elementi rivestiti in lamina cilindrica;

- Per l'isolamento termico di infissi in PVC con tappetini o lastre sottili utilizzando il metodo della cucitura;

- Per l'isolamento di pareti, soffitti, pavimenti e tetti con materiali basaltici.

Secondo GOST 4640-93, la lana minerale resistente al calore può essere pietra, vetro, scorie e, secondo l'indice di ossigeno (30%), dovrebbe appartenere alla classe NG - materiali non combustibili.

Visualizzazioni

A seconda dello stato di aggregazione, esistono tre tipi di sostanze non combustibili, sia naturali che artificiali.

Solido, che può essere sotto forma di strutture edilizie, termoisolanti, fonoisolanti, materiali di finitura, sostanze sfuse:

Su questo argomento ▼

Mezzi, metodi di protezione antincendio

- Rocce rocciose - granito, diabase, marmo, diorite, selce, gneiss, dolomite; così come arenarie più morbide, calcari.

- Ghiaia, pietrisco, schermature, sabbia.

- Gesso, cemento, argilla.

- Amianto, gesso, calce, malte, intonaci.

- Prodotti in cemento armato.

- Ghisa, vari tipi di acciaio laminato - da grandi travi a I, canali a lamiere.

- Rame, ottone, bronzo, alluminio.

- Vari tipi di prodotti in vetro, compreso il vetro resistente al fuoco.

- Materiali tessili - tessuto ignifugo non combustibile, materiali in rotoli di basalto.

- Vari tipi di lana minerale.

Materassini in lana minerale non combustibili

Liquido:

- Acqua utilizzata per bere, annaffiare gli impianti, nonché un vettore di calore nei sistemi di fornitura di calore, un agente estinguente nelle reti antincendio esterne e interne.

- Soluzioni acquose di sali, acidi, alcali.

- Soluzioni di detergenti, agenti schiumogeni.

- Fluidi sintetici non infiammabili.

Gassoso:

- Azoto.

- Diossido di carbonio.

- Argon.

- Freons.

Campo di applicazione

Lo scopo principale della determinazione del grado di infiammabilità delle sostanze risiede nel campo pratico. I risultati di queste attività vengono solitamente utilizzati nell'industria edile e paesaggistica. L'uso combinato di sostanze infiammabili e non infiammabili garantirà un'elevata sicurezza antincendio in combinazione con una moderata quantità di costi di produzione.

I materiali utilizzati nel settore edile consentono di rendere il funzionamento sicuro degli edifici dopo il completamento della costruzione. I materiali non combustibili per il bagno possono ridurre il rischio di incendio a valori accettabili. Un esempio è l'uso attivo di materiali cavi nella costruzione.

Soprattutto spesso, in questa veste viene utilizzato un mattone con vuoti all'interno della struttura. Inoltre, viene utilizzato come materiale non combustibile per stufe in strutture basse. Si ricorda che i punti di contatto di camini e stufe ancorati a strutture combustibili devono essere coibentati con ritardanti di fiamma: mastice, intonaco, sigillante.

Il materiale incombustibile per il camino deve essere isolato ai giunti con elementi infiammabili. Nel settore edile, i materiali pericolosi si stanno attivamente trasformando in formulazioni stabili e resistenti al fuoco. La tradizionale struttura del pavimento in legno è quasi completamente sostituita dal massetto convenzionale combinato con ceramica per pavimenti o linoleum non combustibile. I materiali non combustibili per pareti e soffitti sono ampiamente utilizzati sia in edifici bassi che in condomini.

I materiali a base di legno e trucioli di legno vengono costantemente sostituiti dall'industria delle costruzioni. Di solito, questi materiali vengono modificati in elementi di blocco, ad esempio blocchi di tufo o prodotti in calcestruzzo espanso.Come pannelli di finitura, viene utilizzato materiale in fogli sia interno che esterno non combustibile.

Per l'isolamento di pareti, soffitti, pavimenti, rotoli e fogli di materiale a base di basalto e altre composizioni fibrose minerali. Questi prodotti sono caratterizzati da un'elevata sicurezza antincendio e vengono utilizzati:

- per l'isolamento termico di aperture tecniche per finestre e porte;

- assicurare l'isolamento termico dei solai esterni, delle strutture del tetto, del pavimento del locale;

- per l'isolamento di sovrastrutture superiori e solai;

- al fine di garantire l'isolamento termico delle condutture per vari scopi, tra cui tubi dell'acqua, tubi del gas, sistema di scarico delle acque reflue, strutture cilindriche o campioni di rotoli vengono utilizzati come elementi di risparmio di calore;

- i composti minerali fibrosi sono anche usati per l'isolamento acustico nei locali per vari scopi.

Diverse strutture metalliche hanno anche un alto grado di sicurezza antincendio. Questo numero include:

1.

Ghisa e acciaio utilizzati per creare prodotti per tubi, attrezzature industriali e edili, raccordi per condutture. Da questi metalli vengono fusi involucri per macchine utensili e attrezzature per vari scopi, vengono utilizzati per la produzione di apparecchiature di ingegneria.

2.

L'acciaio convenzionale viene utilizzato attivamente per la produzione di raccordi per raccordi strutturali. Elementi di strutture di supporto per strutture di vari scopi sono creati in acciaio.

3.

Rame, alluminio e varie leghe a base di essi sono utilizzati come materiali conduttivi nel settore energetico.

Requisiti

Sono stabiliti in molte normative che disciplinano il rischio di incendio, la resistenza al fuoco delle strutture edilizie, i materiali realizzati con materiali non combustibili. Tra loro:

- GOST 30244-94 - sulle norme per testare l'infiammabilità dei materiali da costruzione, classificazione per gruppi di infiammabilità. La norma non si applica a pitture e vernici, nonché ad altri materiali da costruzione prodotti da soluzioni, polveri, granuli.

- NPB 244-97 - sugli indicatori di pericolo di incendio di rivestimenti, materiali decorativi e di finitura, coperture, materiali termici e impermeabilizzanti, rivestimenti per pavimenti.

- GOST 4640-2011 - sulle condizioni tecniche per l'ottenimento di lana minerale da fusioni di rocce, rocce sedimentarie, scorie vulcaniche e metallurgiche, rifiuti di silicati, destinati alla produzione di materiali da costruzione per isolamento termico e acustico. La lana commerciale risultante viene utilizzata nella costruzione, nonché per l'isolamento termico di superfici di apparecchiature industriali, condotte con temperature comprese tra - 180 e 700 ºC.

- GOST 21880-2011 - sulle condizioni tecniche per la produzione di tappetini termoisolanti cuciti in lana minerale destinati all'isolamento termico della struttura di contenimento di oggetti da costruzione, serbatoi di stoccaggio per acqua, idrocarburi, prodotti petroliferi; sistemi di approvvigionamento idrico, condutture industriali.

- GOST 32313-2011 - su piastre rigide e semirigide, tappetini, compresi quelli rinforzati con una rete metallica, fogli rivestiti, cilindri e altri prodotti industriali in lana minerale utilizzati per isolare le comunicazioni di ingegneria di strutture di costruzione, impianti di processo che operano a temperature Da 0 a 1000 ºC.

- GOST 32314-2012 - su prodotti di vari tipi di lana minerale utilizzati nella costruzione.

- GOST 32603-2012 - su TU per la produzione di pannelli metallici con isolamento in lana minerale, utilizzati come strutture di contenimento nella costruzione di progetti di edilizia civile e industriale.

Oltre alla resistenza al fuoco, per i materiali, le sostanze non combustibili, le norme propongono altri requisiti tecnici per:

- resistenza alla flessione, resistenza alla trazione;

- resistenza all'umidità;

- igroscopicità;

- densità;

- viscosità specifica;

- conduttività termica;

- cambiamenti di deformazione quando riscaldati, bagnati.

Molti materiali non combustibili, le sostanze vengono utilizzate non solo nella costruzione, durante i lavori di finitura, dotando le strutture di servizi pubblici, ma anche nella produzione di estintori, sistemi di estinzione incendi fissi, protezione dal fumo, quindi, i requisiti per loro in ogni caso specifico sono regolati dalle pertinenti serie di regole e standard.

Materiali refrattari sagomati e non

I prodotti refrattari possono essere stampati e non sagomati.

Refrattari non sagomati - refrattari realizzati senza forme e dimensioni specifiche sotto forma di materiali grumosi, in polvere e fibrosi, nonché paste e sospensioni. I materiali refrattari non sagomati vengono solitamente rafforzati dall'aggiunta di leganti minerali (ad es. Bicchiere d'acqua) o organici (polimeri).

Questi includono polveri metallurgiche di riempimento, aggregati e componenti a grana fine per calcestruzzi refrattari, cementi refrattari, miscele di calcestruzzo e masse pronte per l'uso, malte, materiali di rivestimento (comprese le masse di calcestruzzo proiettato) e alcuni tipi di refrattari fibrosi.

I refrattari non formati possono essere secchi, semi-secchi, duttili e scorrevoli.

Refrattari non sagomati utilizzato per l'esecuzione e la riparazione del rivestimento di siviere di colata di acciaio (masse di silice speronata e sfusa, ad alto tenore di allumina e magnesia); convertitori (massa di calcestruzzo proiettato), forni di riscaldamento e torrefazione (chamotte e massa ad alto tenore di allumina), forni a induzione (massa di corindone e periclasio), forni a cokeria (rivestimento), focolare e forni elettrici ad arco (polveri di riempimento), ecc.

Lo stampaggio di materiali refrattari viene effettuato con metodi di pressatura semi-secca e calda, stampaggio di plastica, fusione (fusione a vibrazione) da masse fluenti o fusione di materiale, nonché segatura di blocchi prefabbricati o rocce.

Refrattari sagomati utilizzato per la fabbricazione di pareti in muratura refrattaria, archi, focolari e altre strutture di forni a coke, focolari aperti e altiforni, forni per la fusione di varie leghe, per il rivestimento di reattori nucleari, generatori MHD, aeromobili e motori a razzo; non sagomato - per il riempimento di giunti durante la posa di refrattari stampati, l'applicazione di rivestimenti protettivi su metalli e refrattari.

Per la natura del trattamento termico, si distinguono materiali refrattari non cotti e cotti.

Refrattari non cotti - prodotti realizzati con materiali refrattari e legante, acquisiscono le proprietà richieste quando essiccati <400 ° C (dopo aver riscaldato i prodotti da 400 a 1000 ° C, sono chiamati trattati termicamente). Un legante può essere argille, sospensioni ceramiche, soluzioni di fosfato, silicati alcalini (vetro liquido), resine termoplastiche e termoindurenti, elastomeri e altri refrattari non cotti non hanno una resistenza e duttilità inferiori e superano i refrattari cotti in termini di resistenza al calore.

I seguenti refrattari non refrattari sono i più utilizzati: blocchi di calcestruzzo di silice (per pozzi di riscaldamento), chamotte e alto tenore di allumina (per unità di cottura), legante magnesia-calce a base di resina (pece) (per convertitori di acciaio), periclasio e bicchieri periclasio-cromite (per colata di acciaio) ...

Per i refrattari cotti, la temperatura di cottura supera i 600 ° C ed è determinata dal raggiungimento delle proprietà fisiche e chimiche richieste del materiale. La cottura di materiali refrattari viene effettuata in forni al plasma o elettrici di funzionamento periodico o continuo - camera, anello, tunnel, pozzo, ecc.

Altre proprietà importanti dei materiali refrattari sono la porosità, la stabilità termica, la conduttività termica, la temperatura di inizio della deformazione sotto carico e la resistenza chimica in vari ambienti.

In base alla porosità (frazione in volume dei pori in%), si distinguono: - materiali refrattari extra densi (porosità inferiore al 3%),

- alta densità (3-10%), - compattata (16-20%), - materiali con maggiore porosità (20-30%), - leggeri (45-75%) - refrattari con elevata (45-85%) porosità. A seconda delle materie prime di produzione, ci sono chamotte, dinas, allumina e altri. - ultraleggero (75-90%), che di solito include materiali refrattari fibrosi.

Secondo la composizione chimica e minerale, i refrattari sono suddivisi in tipi (silice, alluminosilicato, allumina, allumina-lime, magnesia, calcareo, cromo, zircone, ossido, carbonio, carburo di silicio e privo di ossigeno), in tipi in gruppi. Con la composizione compositiva, il componente predominante (ad esempio, periclasi-cromite e cromite-periclasi) viene messo al primo posto nel nome dei refrattari.

Parametri che determinano la sicurezza del materiale

Oltre alla classe di infiammabilità, vengono utilizzati parametri aggiuntivi per classificare il livello di sicurezza di un materiale da costruzione, che vengono determinati attraverso test. Ciò include la tossicità, che ha 4 sottosezioni:

- T1 - basso grado di pericolo.

- T2 - grado moderato.

- T3 - aumento degli indicatori di pericolo.

- T4 - grado estremamente pericoloso.

Viene anche preso in considerazione un fattore di generazione di fumo, contenente 3 classi nei documenti normativi:

- D1 - abilità bassa.

- D2 - abilità media.

- D3 - alta abilità.

Anche l'infiammabilità è importante:

- В1 - difficilmente infiammabile.

- B2 - moderatamente infiammabile.

- B3 - infiammabile.

E il criterio finale che costituisce l'uso sicuro dei prodotti è la loro capacità di diffondere la fiamma sulla superficie di combustione:

- RP-1 - non proliferante.

- RP-2 - debolmente diffuso.

- RP-3 - moderatamente diffuso.

- RP-4 - altamente propagante.

Cablaggio elettrico non combustibile

I cavi elettrici devono essere conformi alle seguenti regole:

- Stivare in vassoi metallici non combustibili, canaline per cavi, tubi corrugati o in tessuto non combustibile;

- La connessione viene eseguita solo mediante saldatura, nonché utilizzando connettori o piastre di contatto;

- Nelle stanze con elevata umidità, sono installate lampade resistenti all'umidità resistenti al calore;

- Il cablaggio viene eseguito con un cavo o filo ignifugo.

Il termine corretto è cavo ignifugo o ritardante di fiamma. Il cavo (filo) resistente al fuoco può funzionare non solo nel cablaggio degli edifici, ma anche in tutti i tipi di sistemi antincendio. La tabella contiene un breve elenco dei nomi di tali prodotti:

Condizioni per coltivare cannabis in una grow box

All'interno della growbox si crea il proprio microclima, da cui dipende direttamente la crescita e la resa delle piante piantate. Pertanto, è necessario creare le migliori condizioni di crescita adatte specificamente per la cannabis.

Temperatura.

La temperatura nella grow box deve rimanere sempre costante ed essere compresa tra +18 e +27 gradi. Quando la luce è spenta la temperatura può scendere fino alla tacca inferiore, quando è accesa si consiglia di mantenerla a +24 gradi. Questa temperatura è considerata la più favorevole per la cannabis.

Modalità luce

Il regime di luce richiesto dipende dalla varietà della varietà. Se la varietà di cannabis è autofiorente, durante il suo intero ciclo di vita, il giorno dovrebbe essere di 18 ore e la notte - 6 ore. Le varietà fotoperiodiche richiedono condizioni di luce diverse per le fasi di crescita e fioritura, rispettivamente 18/6 e 12/12.

Umidità dell'aria

L'umidità ottimale è considerata del 40-60%. Tuttavia, per ridurre il rischio di formazione di gemme durante la fase di fioritura, è meglio mantenere le gemme tra il 45% e il 55%.

Alimentazione delle piante

Affinché le piante crescano sane e godano di un raccolto abbondante, hanno bisogno di minerali e oligoelementi. I principali minerali per l'alimentazione sono azoto, fosforo e potassio.

Il fosforo è essenziale per la marijuana durante la fase di fioritura.Influisce sulla formazione dei coni, favorisce la crescita di radici e infiorescenze.

L'azoto è essenziale durante la stagione di crescita: contribuisce allo sviluppo e alla crescita della pianta.

Il potassio è responsabile dell'immunità delle piante, promuove il movimento dei nutrienti e migliora la qualità del raccolto.

PH ed EC

L'indicatore di acidità (pH) monitora la quantità disponibile di elementi ionici di cui la cannabis ha bisogno per una crescita sana. La cannabis cresce bene a un pH di 5,5-6,5.

L'indice di conducibilità (EC) viene utilizzato per determinare la concentrazione di nutrienti (sali) nel suolo. Questo indicatore deve essere mantenuto a un livello stabile in modo che la pianta non soffra di un eccesso di nutrienti. Il valore EC deve essere compreso tra 0,75 e 2,0.

In conclusione, vorrei aggiungere che non tutti i coltivatori vogliono dedicare tempo e sforzi alla creazione di una growbox. Soprattutto se non hai i materiali giusti a portata di mano. In questo caso, una soluzione già pronta verrà in soccorso: growbox 80-250 Cocos. Insieme alla tenda da sole stessa, il set comprende lampade, ventilazione, automazione, un vaso in tessuto con un substrato, dispositivi per il monitoraggio dei livelli di pH e EC, fertilizzanti, soluzioni di calibrazione e attrezzature aggiuntive speciali. Ha tutto ciò di cui un giardiniere ha bisogno per iniziare la carriera di un coltivatore spensierato.

* Tutte le informazioni fornite sono solo a scopo informativo e non sono una guida o un invito all'azione.

** Ti ricordiamo che l'uso di semi di marijuana come seme (coltivare la canapa per ottenere una pianta) è proibito dal Codice Penale della Federazione Russa. Puoi saperne di più sulla legge qui.

Paste e intonaci antincendio

I rivestimenti ignifughi possono essere applicati mediante rivestimento, spruzzatura o altri mezzi meccanici. Possono essere paste o intonaci, il cui strato di solito non supera i 5-10 mm, negli intonaci - 20-45 mm. La principale differenza tra questi materiali da semplici stucchi cemento-sabbia e miscele per l'edilizia a secco è l'assenza di cemento Portland e sabbia di quarzo nella composizione. Ciò è dovuto al fatto che questi due materiali iniziano a decomporsi se esposti a temperature superiori a 500 ° C. Quando si tenta di estinguere un incendio con l'acqua, si verifica una reazione chimica inversa: la calce spenta attraversa lo strato superiore, provocando crepe e rigonfiamenti, che contribuiscono all'ingresso di fiamme nelle strutture.

Le paste e gli intonaci ignifughi sono realizzati sulla base di:

- vetro silicato;

- gesso;

- allumina e cementi pozzolanici;

- vermiculite, perlite, tripoli, diatomite, pomice e altri (come riempitivo);

- lana caolino, amianto e vari tipi di fibre minerali (leganti).

Le paste più semplici sono realizzate utilizzando argilla locale "magra" mista a soluzioni acquose di solfito-lievito di liscivia (SDS). Quelle paste che contengono vermiculite, perlite o lana di caolino sono più efficaci: vengono quindi aggiunte alle porte tagliafuoco come riempitivo resistente al fuoco.

Per quanto riguarda il lato estetico del problema, a differenza delle stesse impregnazioni e vernici, nascondono la trama del legno, quindi, non vengono praticamente utilizzate all'interno. Tuttavia, le case in legno non sono solo interni: sono molte le strutture nascoste alla vista. Pertanto, le paste vengono spesso utilizzate in soffitte, scantinati, locali di servizio e altri.

Suggerimento: come già accennato, non contengono cemento Portland e sabbia di quarzo. Pertanto, se il venditore nel negozio assicura che la composizione è adatta per il legno, ma contiene le sostanze indicate, tale prodotto non è adatto per il legno.

Le paste e gli intonaci ignifughi vengono applicati utilizzando rulli, pennelli e spruzzatori. Come per le vernici, le superfici devono essere preparate con molta attenzione.Anche piccole quantità di polvere possono compromettere l'adesione al legno, con conseguente riduzione dell'efficienza. Di norma, vengono applicati in due strati: sono completamente rispettosi dell'ambiente e non contengono sostanze tossiche.

Come coprire l'interno della grow box Miglior materiale riflettente

Growbox è un dispositivo progettato per coltivare piante in modi diversi. Ha le sue sottigliezze di design distintive che devono essere prese in considerazione se decidi di costruire una grow box con le tue mani. Alcuni artigiani usano per questo qualsiasi scatola a portata di mano, rivestimento di frigoriferi rotti, armadi non necessari, piccoli ripostigli, ecc. Per realizzare una grow box, è necessario avere un po 'di conoscenza, essere intelligenti e non aver paura di fantasticare. Anche se sei un principiante, non preoccuparti, sentiti libero di prendere in mano lo strumento e avrai successo.

Conferma del corso

Campioni di materiali vengono testati in laboratori e in aree aperte secondo metodi standard separatamente per materiali da costruzione non combustibili e combustibili.

Se il prodotto è composto da più strati, la norma prevede il controllo dell'infiammabilità di ogni strato.

Le determinazioni di infiammabilità vengono eseguite su apparecchiature speciali. Se si scopre che uno dei componenti ha un'elevata infiammabilità, questo stato verrà assegnato al prodotto nel suo insieme.

La configurazione per eseguire le determinazioni sperimentali dovrebbe essere situata in una stanza con temperatura ambiente, umidità normale e assenza di correnti d'aria. La luce solare intensa o la luce artificiale nel laboratorio non devono interferire con la lettura dei display.

Prima di iniziare lo studio del campione, il dispositivo viene controllato, calibrato e riscaldato. Quindi il campione viene fissato nel supporto della cavità interna del forno e i registratori vengono immediatamente accesi.

La cosa principale è che non sono trascorsi più di 5 secondi dal posizionamento del campione. La determinazione viene continuata fino al raggiungimento dell'equilibrio di temperatura, al quale entro 10 minuti le variazioni non superano i 2 ° C.

Al termine della procedura, il campione insieme al supporto viene estratto dal forno, raffreddato in essiccatore, pesato e misurato, calcolandoli al gruppo di infiammabilità NG, G1 e così via.

Regolazione dell'altezza del manico

Il meccanismo delle maniglie delle porte è ovvio: gira la maniglia - la "lingua" è nascosta nella porta. Pertanto, il primo passo su come installare una maniglia della porta è praticare i fori per le maniglie e preparare una scanalatura per la lingua. Per fare ciò, devi decidere l'altezza delle maniglie. Gli esperti raccomandano l'installazione a livello della cintura, tenendo conto che il braccio è piegato con un angolo di 90 gradi. Di solito si trova a circa 90-100 cm dal livello del pavimento.

Attenzione! In conformità con GOST 6629-88, l'altezza di installazione delle maniglie delle porte è esattamente 1 metro dalla superficie del pavimento. Tuttavia, nelle famiglie private, hai il diritto di scegliere la posizione più conveniente per la maniglia.

Altezza di installazione di maniglie e cerniere per la porta

Va notato che se le maniglie vengono installate all'interno di locali che si trovano nelle immediate vicinanze, ad esempio camere da letto adiacenti, pensare di osservare un'altezza uniforme per l'installazione delle maniglie.

Tuttavia, va notato che a volte la trama della porta suggerisce la presenza di accessori in determinati punti. In questi casi, le deviazioni dalla posizione di installazione prevista possono avere un effetto negativo. Inoltre, se ci sono bambini piccoli in casa, quindi sulle porte del bagno e della stanza dei bambini, potrebbe valere la pena abbassare leggermente l'altezza di montaggio delle maniglie delle porte.