Vengono prese in considerazione tutte le fasi della tecnologia di produzione della plastica espansa. Le attrezzature necessarie per realizzare questo materiale sono elencate. Vengono forniti consigli con cui devi assolutamente familiarizzare prima di acquistare.

Molti di noi hanno incontrato più di una volta il polistirolo espanso, lo hanno provato al tatto, ne hanno ricavato qualcosa, lo hanno utilizzato nell'edilizia, per il miglioramento della casa. Tuttavia, non tutti sanno qual è la tecnologia per produrre plastica espansa, quali sono le sue caratteristiche.

Stranamente, ma nella produzione di questo materiale non c'è niente di super complicato. Ed è interessante notare che ora sul mercato è apparsa molta schiuma di polistirene di bassa qualità, prodotta senza tenere conto delle norme e dei regolamenti pertinenti.

Alcuni artigiani riescono a creare una piccola linea di produzione anche in un normale garage. Sì, non essere sorpreso.

E questo deve essere preso in considerazione al momento dell'acquisto: non tutti i Vasya Pupkins aderiscono rigorosamente agli standard tecnologici prescritti. E quali standard possono esserci nel garage?

Proprietà

Il grado di polimerizzazione del polistirene disponibile in commercio n = 600-2500, il coefficiente di polidispersione M w / M n = 2-4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} è la media ponderale, M n {\ displaystyle M_ {n}} è il peso molecolare medio numerico). A seconda del metodo di sintesi e del grado di polimerizzazione, l'indice di flusso è di 1,4-30 grammi per 10 minuti, la temperatura di rammollimento (Vicat, 200 MPa) 97 ° C per l'amorfo e 114 ° C per il polistirene parzialmente cristallizzato [1].

I gruppi fenile impediscono la disposizione ordinata delle macromolecole e la formazione di formazioni cristalline.

Il polistirene è un polimero amorfo duro e fragile con un alto grado di trasmissione della luce ottica e una bassa resistenza meccanica. Il polistirene ha una bassa densità (1060 kg / m³), il ritiro durante lo stampaggio a iniezione è dello 0,4-0,8%. Il polistirene ha eccellenti proprietà dielettriche e una buona resistenza al gelo (fino a −40 ° C). Ha una bassa resistenza chimica (ad eccezione di acidi diluiti, alcoli e alcali).

Si dissolve in disolfuro di carbonio, piridina, acetone, toluene, dicloroetano, cloroformio, tetracloruro di carbonio, esteri e più lentamente nella benzina [2]. Insolubile in acqua. Materiale termoplastico. Il polistirolo è facile da modellare e dipingere. Ben lavorato con mezzi meccanici. Si attacca bene. Possiede un basso assorbimento di umidità, un'elevata resistenza all'umidità e al gelo.

A forte riscaldamento (superiore a 300 ° C), il polistirene si decompone con il rilascio di vapori di monomero (stirene) [3] e altri prodotti di decomposizione delle catene polimeriche. Nell'aria brucia con una fiamma fumosa gialla.

Come scegliere le attrezzature per la produzione di polistirolo espanso?

Se decidi di creare il tuo polistirolo, devi scegliere l'attrezzatura giusta per l'officina. Seleziona i componenti delle apparecchiature di produzione in base al volume dei prodotti che pianifichi.

Ad esempio, se la quantità di materiale richiesta non supera i 1000 metri cubi al mese, è necessaria una linea con una capacità di 40 metri cubi per turno. Sarà in grado di dare questo volume di schiuma.

Si noti che la capacità della linea calcolata potrebbe non corrispondere a quella reale. Dipende dai seguenti punti:

- Il fattore più importante - l'origine delle materie prime: importate o nazionali. Sul pellet russo, la produttività potrebbe diminuire leggermente.

- Seconda sfumatura - il grado di schiuma che produrrai. Quindi, il polistirene espanso PSB-12 ha una densità inferiore a 12 kg per metro cubo. Pertanto, può essere ottenuto solo mediante doppia schiumatura. Ciò riduce le prestazioni della linea.

È meglio scegliere l'attrezzatura per la produzione di schiuma, che ha prestazioni elevate. Non vale la pena utilizzare una linea a bassa potenza al limite delle sue capacità, potrebbe presto fallire.

Come scegliere un generatore di vapore?

La fonte di vapore è un generatore di vapore (caldaia a vapore). La sua capacità minima dovrebbe essere di 1200 kg per turno. Tuttavia, si consiglia di acquistare una caldaia a vapore di capacità superiore. Ciò consentirà di migliorare ulteriormente le prestazioni dell'attrezzatura.

Ricezione

La produzione industriale del polistirene si basa sulla polimerizzazione radicalica dello stirene. Ci sono 3 modi principali per ottenerlo:

Emulsione (PSE)

Il metodo di ottenimento più obsoleto, non ampiamente utilizzato nella produzione. Il polistirene in emulsione si ottiene come risultato della reazione di polimerizzazione dello stirene in una soluzione acquosa di sostanze alcaline a una temperatura di 85-95 ° C. Questo metodo richiede stirene, acqua, un emulsionante e un iniziatore di polimerizzazione. Lo stirene viene preliminarmente purificato dagli inibitori: treblytil-pirocatecolo o idrochinone. Come iniziatori della reazione vengono utilizzati composti idrosolubili, biossido di idrogeno o persolfato di potassio. Come emulsionanti vengono utilizzati sali di acidi grassi, alcali (sapone) e sali di acido solfonico. Il reattore viene riempito con una soluzione acquosa di olio di ricino e, mescolando accuratamente, vengono introdotti stirene e iniziatori di polimerizzazione, dopodiché la miscela risultante viene riscaldata a 85-95 ° C. Il monomero sciolto nelle micelle di sapone inizia a polimerizzare dalle goccioline di emulsione. Di conseguenza, si formano particelle di polimero-monomero. Nella fase di polimerizzazione del 20%, il sapone micellare viene consumato per la formazione di strati adsorbiti e il processo procede quindi all'interno delle particelle di polimero. Il processo termina quando il contenuto di stirene libero è inferiore allo 0,5%. Inoltre, l'emulsione viene trasportata dal reattore allo stadio di precipitazione in modo da ridurre ulteriormente il monomero residuo, per questo l'emulsione viene coagulata con una soluzione di cloruro di sodio ed essiccata, ottenendo una massa polverosa con una granulometria fino a 0,1 mm . I residui di sostanze alcaline influenzano la qualità del materiale risultante, poiché è impossibile eliminare completamente le impurità estranee e la loro presenza conferisce al polimero una tinta giallastra. Questo metodo può essere utilizzato per ottenere polistirolo con il più alto peso molecolare. Il polistirolo ottenuto con questo metodo ha l'abbreviazione PSE, che si trova nella documentazione tecnica e nei vecchi libri di testo sui materiali polimerici.

Sospensione (PSS)

Il metodo di polimerizzazione in sospensione viene eseguito in modalità batch in reattori con un agitatore e una camicia di rimozione del calore. Lo stirene viene preparato sospendendolo in acqua chimicamente pura utilizzando stabilizzanti di emulsione (alcool polivinilico, polimetacrilato di sodio, idrossido di magnesio) e iniziatori di polimerizzazione. Il processo di polimerizzazione viene effettuato con un aumento graduale della temperatura (fino a 130 ° C) sotto pressione. Il risultato è una sospensione, dalla quale il polistirolo viene isolato per centrifugazione, quindi viene lavato e asciugato. Anche questo metodo di produzione del polistirolo è obsoleto ed è più adatto per la produzione di copolimeri di stirene. Questo metodo è utilizzato principalmente nella produzione di polistirolo espanso.

Blocco o in blocco (PSM)

Esistono due schemi per la produzione di polistirolo generico: conversione completa e incompleta. La polimerizzazione termica in massa secondo uno schema continuo è un sistema di 2-3 reattori a colonna collegati in serie con agitatori. La polimerizzazione viene eseguita in più fasi in un ambiente benzenico, prima a una temperatura di 80-100 ° C, quindi a una fase di 100-220 ° C. La reazione si interrompe quando il grado di conversione dello stirene in polistirene raggiunge l'80-90% della massa (con il metodo della conversione incompleta, il grado di polimerizzazione viene portato al 50-60%).Lo stirene-monomero non reagito viene rimosso dalla massa fusa di polistirene mediante evacuazione, riducendo il contenuto di stirene residuo nel polistirene allo 0,01-0,05%, il monomero non reagito viene restituito alla polimerizzazione. Il polistirolo ottenuto con il metodo del blocco è caratterizzato da elevata purezza e stabilità dei parametri. Questa tecnologia è la più efficiente e non ha praticamente sprechi.

Produzione

Polyfoam può essere prodotto da granuli di varie dimensioni e origini. Ci sono gradi di densità e spessore differenti sul mercato, quindi tienilo in considerazione quando acquisti il materiale.

Quando si scelgono le attrezzature per la produzione di lastre di polistirolo espanso, tenere conto del tipo, delle prestazioni, della completezza e del livello di automazione. Ciò influisce direttamente sul volume e sulla qualità del materiale prodotto.

Il video in questo articolo ti aiuterà a capire meglio l'argomento. Se qualcosa non ti è chiaro, fai domande nei commenti.

- Polistirene espanso espanso... Le materie prime vengono poste in un contenitore speciale, dove il materiale viene lavorato con vapore di liquidi a bassa ebollizione. Come risultato della formazione di schiuma, i granuli si espandono di volume da 20 a 50 volte. Dopo aver raggiunto il livello di granuli richiesto, il flusso di vapore si interrompe e il materiale di lavoro viene rimosso dal serbatoio. Il processo stesso richiede circa 4 minuti.

- Maturazione... Dopo l'essiccazione, il materiale viene inviato ad uno speciale contenitore di maturazione, secondo il marchio (15, 25, 35 e 50), dove avviene il processo di maturazione. Il tempo dell'intera procedura varia dalle 4 alle 12 ore, a seconda delle dimensioni dei granuli e dell'ambiente t.

- Blocchi di polimerizzazione... I blocchi preparati vengono ordinati per marca e memorizzati. All'inizio, i blocchi possono ancora emettere l'umidità rimanente. Il periodo di maturazione dei blocchi dura dai 12 ai 30 giorni.

- Taglio di blocchi di schiuma. Su una macchina per schiuma speciale, viene eseguito il taglio a corda di blocchi di schiuma in piastre di dimensioni specificate. Le dimensioni standard sono 20, 30, 40, 50 e 100 mm, sono possibili anche altre dimensioni.

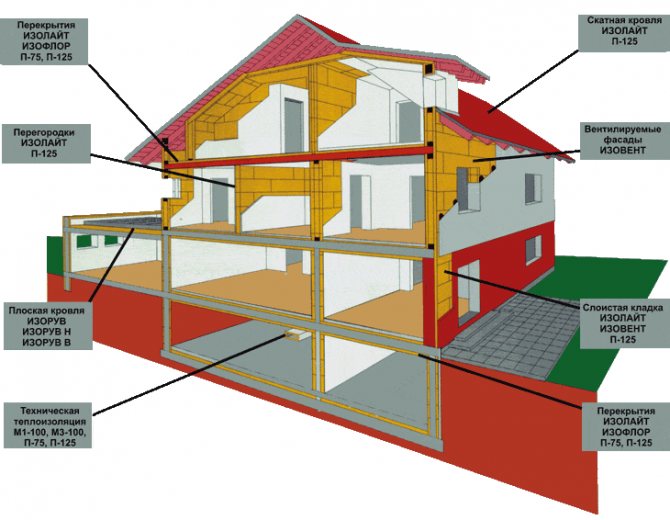

Applicazione

Tazza per yogurt in polistirolo ad alto impatto

Viene prodotto sotto forma di granuli cilindrici trasparenti, che vengono trasformati in prodotti finiti mediante stampaggio a iniezione o estrusione a 190-230 ° C. L'uso diffuso di polistirolo (PS) e plastica si basa sul suo basso costo, facilità di lavorazione e una vasta gamma di marchi diversi.

L'impiego più diffuso (oltre il 60% della produzione di polistirene plastiche) è stato ottenuto da polistirene antiurto, che sono copolimeri dello stirene con butadiene e gomma stirene-butadiene. Sono state create numerose altre modifiche dei copolimeri dello stirene.

Una vasta gamma di prodotti viene prodotta in polistirolo, che viene utilizzata principalmente nella sfera domestica dell'attività umana (piatti usa e getta, imballaggi, giocattoli per bambini, ecc.), Nonché nell'industria edile (piastre termoisolanti, casseforme fisse, sandwich pannelli), materiali di rivestimento e decorativi (modanature del soffitto, pannelli del controsoffitto, elementi fonoassorbenti in polistirolo, basi adesive, concentrati polimerici), direzione medica (parti di sistemi trasfusionali, piastre di Petri, strumenti ausiliari monouso). Il polistirene schiumogeno dopo il trattamento ad alta temperatura con acqua o vapore può essere utilizzato come materiale filtrante (ugello filtrante) nei filtri a colonna per il trattamento dell'acqua e il trattamento delle acque reflue. Elevate prestazioni elettriche del polistirolo nel campo delle altissime frequenze ne consentono l'utilizzo nella produzione di: antenne dielettriche, supporti per cavi coassiali. Si possono ottenere film sottili (fino a 100 micron) e in miscela con copolimeri (stirene-butadiene-stirene) fino a 20 micron, che trovano impiego con successo anche nell'industria del confezionamento e dolciaria, nonché nella produzione di condensatori .

Il polistirolo antiurto e le sue modificazioni trovano largo impiego nel campo degli elettrodomestici e dell'elettronica (elementi di alloggiamento degli elettrodomestici).

Industria militare

La viscosità estremamente bassa del polistirolo nel benzene, che consente di ottenere soluzioni ancora mobili anche in concentrazioni estreme, [4] ha portato all'uso del polistirene in una delle varietà di napalm [5] come addensante, la dipendenza viscosità-temperatura di cui, a sua volta, diminuisce con l'aumento del peso molecolare del polistirene [4].

Conclusioni sulla produzione di schiuma

- La tecnologia è abbastanza semplice, ma richiede il rispetto obbligatorio di tutte le norme e i regolamenti prescritti.

- Il materiale (che esternamente sarà simile alla qualità) può essere ottenuto anche con deviazioni significative dalle regole di produzione. E questo è usato dalle aziende "artigianali" (persone cattive).

Perciò: acquistare solo prodotti da produttori affidabili e affidabili (che monitorano la qualità)... Controllare i fornitori per i certificati di qualità appropriati.

Ora sai come viene prodotta la schiuma, conosci le caratteristiche principali della tecnologia di produzione e il materiale a cui devi dare la preferenza. In bocca al lupo!

La plastica espansa è ampiamente utilizzata: è indispensabile come materiale termoisolante, di finitura e di imballaggio. Come è lui? Come viene eseguita la produzione di schiuma, quali materie prime e attrezzature vengono utilizzate? Scopriamolo!

Raccolta differenziata

Si ritiene che il polistirolo sia rispettoso dell'ambiente. [6]

in lavorazione

I rifiuti di polistirene vengono accumulati sotto forma di prodotti obsoleti del PS e dei suoi copolimeri, nonché sotto forma di rifiuti industriali (tecnologici) di PS generico, PS resistente agli urti (HIPS) e suoi copolimeri. Il riciclaggio delle plastiche in polistirolo può avvenire nei seguenti modi:

- utilizzo di rifiuti industriali altamente contaminati;

- utilizzo di rifiuti tecnologici HIPS e plastica ABS mediante stampaggio ad iniezione, estrusione e pressatura;

- smaltimento di prodotti usurati;

- smaltimento dei rifiuti di polistirene espanso (EPS);

- riciclaggio di rifiuti misti.

Inoltre, il calcestruzzo di polistirolo viene creato dal polistirolo, che viene utilizzato per la costruzione di edifici bassi.

Burning

Quando il polistirolo viene bruciato, si formano anidride carbonica (CO2), monossido di carbonio (CO - monossido di carbonio) e fuliggine. La combustione di polistirolo contenente additivi (ad esempio coloranti, componenti che aumentano la resistenza, ecc.) Può provocare il rilascio di altri sostanze nocive

.

Distruzione termica

Prodotti di decomposizione del polistirolo formati durante la distruzione termica e la distruzione termica ossidativa, tossico

... Durante la lavorazione del polistirolo, a seguito della parziale distruzione del materiale, possono essere rilasciati vapori di stirene, benzene, etilbenzene, toluene, monossido di carbonio. [6]

Tipologie e marcature del polistirolo e dei suoi copolimeri

Le seguenti abbreviazioni standard vengono utilizzate in tutto il mondo:

- PS - polistirolo, polistirene (PS)

- GPPS - polistirene per uso generale (polistirene per uso generale, non resistente agli urti, a blocchi, a volte chiamato "cristallino", la marcatura PSE, PSS o PSM dipende dal metodo di produzione)

- MIPS - polistirene a medio impatto

- HIPS - polistirene antiurto (antiurto, HIPS, UPM)

- EPS - polistirene espanso

- L'abbreviazione MIPS è usata relativamente raramente.

Copolimeri dello stirene:

- ABS - Copolimero acrilonitrile-butadiene-stirene (plastica ABS, copolimero ABS)

- ACS - Copolimero acrilonitrile-cloroetilene-stirene (copolimero AHS)

- AES, A / EPDM / S - Copolimero di acrilonitrile, EPDM e stirene (copolimero AES)

- ASA - Copolimero di etere acrilico, stirene e acrilonitrile (copolimero ASA)

- ASR - Copolimero di stirene ad alto impatto (Advanced Styrene Resine)

- MABS, M-ABS - Copolimero di metilmetacrilato, acrilonitrile, butadiene e stirene, ABS trasparente

- MBS - Copolimero metil metacrilato-butadiene-stirene (copolimero MBS)

- MS, SMMA - Copolimero di metil metacrilato e stirene (MS)

- MSN - Copolimero di metil metacrilato, stirene e acrilonitrile (MSN)

- SAM - Copolimero di stirene e metilstirene (CAM)

- SAN, - AS - Copolimero di stirene e acrilonitrile (SAN, CH)

- SMA, S / MA - Copolimero stirene-anidride maleica

Copolimeri dello stirene - elastomeri termoplastici:

- ESI - Interpolimero Etilene Stirene

- SB, S / B - Copolimero stirene-butadiene

- SBS, S / B / S - Copolimero stirene-butadiene-stirene

- SEBS, S-E / B-S - Copolimero stirene-etilene-butilene-stirene

- SEEPS, S-E-E / P-S - Copolimero stirene-etilene-etilene / propilene-stirene

- SEP - Copolimero stirene-etilene-propilene

- SEPS, S-E / P-S - Copolimero stirene-etilene-propilene-stirene

- SIS - Copolimero stirene-isoprene-stirene