Semua peringkat teknologi pengeluaran plastik busa dipertimbangkan. Peralatan yang diperlukan untuk membuat bahan ini disenaraikan. Cadangan diberikan, yang mesti anda kenali sebelum membeli.

Ramai di antara kita telah menemui busa polistirena lebih dari sekali, mencubanya dengan sentuhan, membuat sesuatu daripadanya, menggunakannya dalam pembinaan, untuk pembaikan rumah. Namun, tidak semua orang tahu apa teknologi pembuatan plastik buih, apa ciri-cirinya.

Cukup aneh, tetapi dalam penghasilan bahan ini tidak ada yang terlalu rumit. Dan perlu diperhatikan bahawa sekarang banyak polistirena diperluas berkualiti rendah telah muncul di pasar, yang dibuat tanpa mempertimbangkan peraturan dan undang-undang yang relevan.

Sebilangan tukang berjaya membuat barisan pengeluaran kecil walaupun di garaj biasa. Ya, jangan terkejut.

Dan ini mesti diambil kira semasa membeli - tidak semua Vasya Pupkins mematuhi standard teknologi yang ditetapkan. Dan apa standard yang boleh ada di garaj?

Hartanah

Tahap pempolimeran polistirena yang tersedia secara komersial n = 600-2500, pekali poliserpersi M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} Adakah purata jisim, M n {\ displaystyle M_ {n}} adalah bilangan molekul purata bilangan). Bergantung pada kaedah sintesis dan tahap pempolimeran, indeks aliran adalah 1.4-30 gram setiap 10 minit, suhu pelembutan (Vicat, 200 MPa) 97 ° C untuk amorf dan 114 ° C untuk polistirena separa kristal [1].

Kumpulan fenil menghalang susunan makromolekul yang teratur dan pembentukan formasi kristal.

Polistirena adalah polimer amorf yang sukar dan rapuh dengan tahap transmisi cahaya optik yang tinggi dan kekuatan mekanikal yang rendah. Polistirena mempunyai ketumpatan rendah (1060 kg / m³), pengecutan semasa pemprosesan suntikan 0.4-0.8%. Polistirena mempunyai sifat dielektrik yang sangat baik dan ketahanan fros yang baik (hingga −40 ° C). Mempunyai ketahanan kimia yang rendah (kecuali asid cair, alkohol dan alkali).

Ini larut dalam karbon disulfida, piridin, aseton, toluena, dikloroetana, kloroform, karbon tetraklorida, ester, dan lebih perlahan dalam petrol [2]. Tidak larut dalam air. Bahan termoplastik. Polistirena senang dibentuk dan dicat. Diproses dengan baik dengan kaedah mekanikal. Ia melekat dengan baik. Memiliki penyerapan kelembapan rendah, ketahanan kelembapan tinggi dan ketahanan fros.

Pada pemanasan yang kuat (di atas 300 ° C), polistirena terurai dengan pembebasan wap monomer (styrene) [3] dan produk penguraian lain dari rantai polimer. Di udara terbakar dengan api berasap kuning.

Bagaimana memilih peralatan untuk pengeluaran polistirena yang diperluas?

Sekiranya anda membuat keputusan untuk membuat styrofoam anda sendiri, anda perlu memilih peralatan yang sesuai untuk bengkel anda. Pilih komponen peralatan pengeluaran berdasarkan jumlah produk yang anda rancangkan.

Sebagai contoh, jika jumlah bahan yang diperlukan tidak lebih dari 1000 meter padu sebulan, anda memerlukan garis dengan kapasiti 40 meter padu per shift. Dia akan dapat memberikan jumlah busa ini.

Harap maklum bahawa anggaran kapasiti garisan mungkin tidak sama dengan yang sebenarnya. Ia bergantung kepada perkara berikut:

- Faktor yang paling penting - asal bahan mentah: diimport atau domestik. Pada pelet Rusia, produktiviti mungkin sedikit menurun.

- Nuansa kedua - gred busa yang akan anda hasilkan. Jadi, polistirena yang diperluas PSB-12 mempunyai ketumpatan kurang dari 12 kg per meter padu. Oleh itu, ia hanya boleh didapati dengan berbuih berganda. Ini mengurangkan prestasi barisan.

Lebih baik memilih peralatan untuk pengeluaran busa, yang mempunyai prestasi tinggi. Tidak layak mengoperasikan talian kuasa rendah pada had kemampuannya, ia mungkin akan segera gagal.

Bagaimana memilih penjana wap?

Sumber wap adalah penjana stim (steam boiler). Kapasiti minimumnya ialah 1200 kg per shift. Walau bagaimanapun, disarankan membeli dandang stim dengan kapasiti yang lebih tinggi. Ini akan memungkinkan untuk meningkatkan lagi prestasi peralatan.

Menerima

Pengeluaran industri polistirena berdasarkan polimerisasi radikal secara radikal. Terdapat 3 cara utama untuk mendapatkannya:

Emulsi (PSE)

Kaedah memperoleh yang paling ketinggalan zaman, tidak banyak digunakan dalam pengeluaran. Polistirena emulsi diperoleh hasil daripada tindak balas pempolimeran styrene dalam larutan berair bahan alkali pada suhu 85-95 ° C. Kaedah ini memerlukan styrene, air, pengemulsi dan pemula polimerisasi. Styrene dimurnikan secara awal dari perencat: treblytil-pyrocatechol atau hydroquinone. Sebatian larut air, hidrogen dioksida atau kalium persulfat digunakan sebagai pemula tindak balas. Garam asid lemak, alkali (sabun), dan garam asid sulfonik digunakan sebagai pengemulsi. Reaktor diisi dengan larutan minyak kastor berair dan, semasa pencampuran menyeluruh, pemula styrene dan polimerisasi diperkenalkan, selepas itu campuran yang dihasilkan dipanaskan hingga 85-95 ° C. Monomer yang dilarutkan dalam misel sabun mula berpolimerisasi dari titisan emulsi. Akibatnya, zarah polimer-monomer terbentuk. Pada tahap pempolimeran 20%, sabun micellar digunakan untuk pembentukan lapisan yang teradsorpsi, dan prosesnya kemudian dilanjutkan di dalam partikel polimer. Prosesnya berakhir apabila kandungan bebas styrene kurang dari 0.5%. Selanjutnya, emulsi diangkut dari reaktor ke tahap pemendakan untuk mengurangkan lagi monomer yang tersisa, untuk ini emulsi dibekukan dengan larutan natrium klorida dan dikeringkan, memperoleh jisim serbuk dengan ukuran zarah hingga 0.1 mm . Sisa bahan alkali mempengaruhi kualiti bahan yang dihasilkan, kerana mustahil untuk menghilangkan kekotoran asing sepenuhnya, dan kehadirannya memberikan polimer warna kekuningan. Kaedah ini boleh digunakan untuk mendapatkan polistirena dengan berat molekul tertinggi. Polistirena yang diperoleh dengan kaedah ini mempunyai singkatan PSE, yang terdapat dalam dokumentasi teknikal dan buku teks lama mengenai bahan polimer.

Penggantungan (PSS)

Kaedah penggantungan pempolimeran dilakukan dalam mod kumpulan dalam reaktor dengan pengaduk dan jaket penghilang panas. Styrene disediakan dengan menangguhkannya dalam air murni kimia dengan menggunakan penstabil emulsi (polivinil alkohol, natrium polimetrilat, magnesium hidroksida) dan pemula polimerisasi. Proses pempolimeran dilakukan dengan peningkatan suhu secara bertahap (hingga 130 ° C) di bawah tekanan. Hasilnya adalah suspensi, dari mana polistirena diasingkan dengan sentrifugasi, kemudian dicuci dan dikeringkan. Kaedah menghasilkan polistirena ini juga ketinggalan zaman dan paling sesuai untuk penghasilan kopolimer styrene. Kaedah ini digunakan terutamanya dalam pengeluaran polistirena yang diperluas.

Sekat atau pukal (PSM)

Terdapat dua skema untuk pengeluaran polistirena tujuan umum: penukaran penuh dan tidak lengkap. Pempolimeran termal secara pukal mengikut skema berterusan adalah sistem 2-3 reaktor lajur yang dihubungkan secara bersiri dengan pengaduk. Polimerisasi dilakukan secara berperingkat dalam persekitaran benzena - pertama pada suhu 80-100 ° C, dan kemudian pada tahap 100-220 ° C. Tindak balas berhenti apabila tahap penukaran styrene menjadi polistirena hingga 80-90% jisim (dengan kaedah penukaran tidak lengkap, tahap pempolimeran dibawa ke 50-60%).Styrene-monomer yang tidak bereaksi dikeluarkan dari pencairan polistirena dengan evakuasi, mengurangkan kandungan sisa styrene dalam polistirena kepada 0,01-0,05%, monomer yang tidak bereaksi dikembalikan ke polimerisasi. Polistirena yang diperoleh dengan kaedah blok dicirikan oleh ketulenan dan kestabilan parameter yang tinggi. Teknologi ini adalah yang paling cekap dan hampir tidak ada pembaziran.

Pengeluaran

Polyfoam boleh dihasilkan dari butiran pelbagai saiz dan asal. Terdapat nilai ketumpatan dan ketebalan yang berbeza di pasaran, jadi pertimbangkan ini semasa membeli bahan tersebut.

Semasa memilih peralatan untuk pengeluaran plat polistirena yang diperluas, pertimbangkan jenis, prestasi, kelengkapan dan tahap automasi. Ini secara langsung mempengaruhi jumlah dan kualiti bahan yang dihasilkan.

Video dalam artikel ini akan membantu anda memahami topik dengan lebih baik. Sekiranya ada sesuatu yang tidak jelas bagi anda, ajukan soalan dalam komen.

- Buih polistirena yang diperluas... Bahan mentah diletakkan di dalam bekas khas, di mana bahan tersebut diproses dengan stim cecair mendidih rendah. Hasil pembuahan, butiran mengembang dalam jumlah 20 hingga 50 kali. Setelah mencapai tahap butiran yang diperlukan, aliran wap berhenti, dan bahan kerja dikeluarkan dari tangki. Proses itu sendiri memakan masa sekitar 4 minit.

- Kematangan... Selepas pengeringan, bahan dihantar ke tong pematangan khas, sesuai dengan jenama (15, 25, 35 dan 50), di mana proses pematangan berlaku. Masa keseluruhan prosedur berlangsung dari 4 hingga 12 jam, bergantung pada ukuran butiran dan persekitaran t.

- Menyembuhkan blok... Blok yang disusun disusun mengikut jenama dan disimpan. Pada mulanya, blok masih dapat mengeluarkan kelembapan yang tinggal. Tempoh pematangan blok memerlukan 12 hingga 30 hari.

- Memotong blok buih. Pada mesin busa khas, pemotongan tali blok busa ke dalam pinggan dimensi yang ditentukan dilakukan. Saiz standard adalah 20, 30, 40, 50 dan 100 mm, saiz lain juga mungkin.

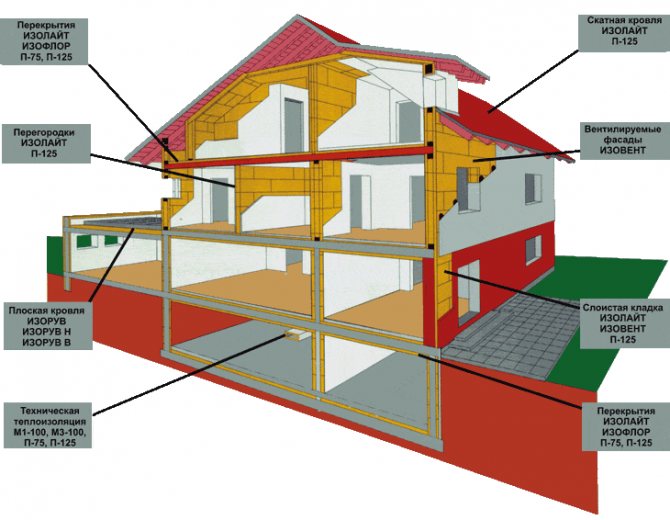

Permohonan

Cawan yoghurt polistirena berimpak tinggi

Ia dihasilkan dalam bentuk butiran silinder lutsinar, yang diproses menjadi produk siap dengan pengacuan suntikan atau penyemperitan pada suhu 190-230 ° C. Penggunaan polistirena (PS) dan plastik secara meluas didasarkan pada kosnya yang rendah, kemudahan pemprosesan dan sebilangan besar jenama yang berbeza.

Penggunaan yang paling meluas (lebih daripada 60% pengeluaran plastik polistirena) diperolehi oleh polistirena berimpak tinggi, yang merupakan kopolimer styrene dengan getah butadiena dan styrene-butadiene. Banyak pengubahsuaian kopolimer styrene telah dibuat.

Pelbagai jenis produk dihasilkan dari polistirena, yang terutama digunakan dalam bidang aktiviti manusia dalam negeri (pinggan pakai buang, pembungkusan, mainan kanak-kanak, dll.), Serta dalam industri pembinaan (plat penebat haba, bekisting tetap, sandwic panel), bahan menghadap dan hiasan (pencetakan siling, jubin siling, elemen penyerap bunyi polistirena, asas pelekat, pekat polimer), arahan perubatan (bahagian sistem pemindahan darah, piring Petri, alat pakai buang tambahan). Polistirena berbuih setelah rawatan suhu tinggi dengan air atau wap dapat digunakan sebagai bahan penyaring (penyaring muncung) dalam saringan lajur untuk rawatan air dan rawatan air sisa. Prestasi elektrik polistirena yang tinggi dalam bidang frekuensi ultrahigh memungkinkan untuk menggunakannya dalam penghasilan: antena dielektrik, penyokong kabel sepaksi. Filem nipis (hingga 100 mikron) dapat diperoleh, dan dalam campuran dengan kopolimer (styrene-butadiene-styrene) hingga 20 microns, yang juga berhasil digunakan dalam industri pembungkusan dan gula-gula, serta dalam produksi kapasitor .

Polistirena berimpak tinggi dan pengubahsuaiannya banyak digunakan dalam bidang peralatan rumah tangga dan elektronik (elemen perumahan perkakas rumah tangga).

Industri ketenteraan

Kelikatan polistirena yang sangat rendah dalam benzena, yang memungkinkan untuk mendapatkan penyelesaian mudah alih walaupun dalam kepekatan yang melampau, [4] menyebabkan penggunaan polistirena dalam salah satu jenis napalm [5] sebagai pemekat, ketergantungan kelikatan-suhu yang seterusnya, menurun dengan peningkatan berat molekul polistirena [4].

Kesimpulan mengenai pembuatan busa

- Teknologi ini cukup mudah, tetapi memerlukan pematuhan wajib dengan semua peraturan dan undang-undang yang ditetapkan.

- Bahan (yang luarnya mirip dengan kualitas) dapat diperoleh walaupun dengan penyimpangan yang signifikan dari peraturan produksi. Dan ini digunakan oleh syarikat "kraftangan" (orang jahat).

Oleh itu: hanya beli produk dari pengeluar yang dipercayai dan dipercayai (yang memantau kualiti)... Periksa penjual untuk mendapatkan sijil kualiti yang sesuai.

Sekarang anda tahu bagaimana buih dibuat, anda tahu ciri utama teknologi pembuatan dan bahan mana yang perlu anda utamakan. Semoga berjaya!

Plastik busa digunakan secara meluas - sangat diperlukan sebagai bahan penebat panas, penamat dan pembungkusan. Apa yang dia suka? Bagaimana pengeluaran busa dilakukan, bahan baku dan peralatan apa yang digunakan? Mari kita fikirkan!

Kitar semula

Polistirena dipercayai mesra alam. [6]

Memproses

Sisa polisterin terkumpul dalam bentuk produk usang dari PS dan kopolimernya, serta dalam bentuk sisa industri (teknologi) PS tujuan umum, PS tahan hentaman (HIPS) dan kopolimernya. Kitar semula plastik polistirena boleh dilakukan dengan cara berikut:

- penggunaan sisa industri yang sangat tercemar;

- penggunaan HIPS sisa plastik dan plastik ABS dengan menggunakan suntikan, penyemperitan dan penekanan;

- pelupusan produk yang sudah usang;

- pelupusan sisa buih polistirena (EPS);

- kitar semula sisa campuran.

Juga, konkrit polistirena dihasilkan dari polistirena, yang digunakan untuk pembinaan bangunan bertingkat rendah.

Pembakaran

Apabila polistirena dibakar, karbon dioksida (CO2), karbon monoksida (CO - karbon monoksida) dan jelaga terbentuk. Pembakaran bahan tambahan yang mengandungi polistirena (mis. Pewarna, komponen penambah kekuatan, dll.) Boleh mengakibatkan pembebasan lain bahan berbahaya

.

Pemusnahan terma

Produk penguraian polisterin yang terbentuk semasa pemusnahan termal dan pemusnahan oksidatif termal beracun

... Semasa memproses polistirena, akibat pemusnahan sebahagian bahan, wap styrene, benzene, ethylbenzene, toluene, carbon monoxide dapat dilepaskan. [6]

Jenis dan tanda polistirena dan kopolimernya

Singkatan standard berikut digunakan di seluruh dunia:

- PS - polistirena, polistirena (PS)

- GPPS - polistirena tujuan umum

- MIPS - polistirena berimpak sederhana

- HIPS - polistirena berimpak tinggi (berimpak tinggi, HIPS, UPM)

- EPS - polistirena yang diperluas

- Singkatan MIPS jarang digunakan.

Kopolimer styrene:

- ABS - Kopolimer akrilonitril-butadiena-styrena (plastik ABS, kopolimer ABS)

- ACS - Kopolimer Acrylonitrile-chloroethylene-styrene (kopolimer AHS)

- AES, A / EPDM / S - Kopolimer akrilonitril, EPDM dan styrene (kopolimer AES)

- ASA - Kopolimer eter akrilik, styrene dan acrylonitrile (kopolimer ASA)

- ASR - Kopolimer styrene berimpak tinggi (Advanced Styrene Resine)

- MABS, M-ABS - Kopolimer metil metakrilat, akrilonitril, butadiena dan styrene, ABS telus

- MBS - Kopolimer metil metakrilat-butadiena-styrene (kopolimer MBS)

- MS, SMMA - Kopolimer metil metakrilat dan styrene (MS)

- MSN - Kopolimer metil metakrilat, styrene dan acrylonitrile (MCH)

- SAM - Kopolimer styrene dan methylstyrene (CAM)

- SAN, - AS - Kopolimer styrene dan acrylonitrile (SAN, CH)

- SMA, S / MA - Kopolimer styrene-maleic-anhydride

Kopolimer Styrene - elastomer termoplastik:

- ESI - Interpolimer Etilena Styrene

- SB, S / B - Kopolimer styrene-butadiena

- SBS, S / B / S - Kopolimer Styrene-butadiene-styrene

- SEBS, S-E / B-S - Kopolimer Styrene-ethylene-butylene-styrene

- SEEPS, S-E-E / P-S - Kopolimer Styrene-ethylene-ethylene / propylene-styrene

- SEP - Kopolimer Styrene-ethylene-propylene

- SEPS, S-E / P-S - Kopolimer Styrene-ethylene-propylene-styrene

- SIS - Kopolimer styrene-isoprene-styrene