Nomenclatuur van monolithisch houtbeton

De nomenclatuur van monolithisch houtbeton is dezelfde als die van blokhoutbeton - er zijn 2 soorten:

- Constructief. Heeft een dichtheid van 500 tot 850 kg / cu. m. Komt overeen met de sterkteklasse B1, B1.5, B2, B2.5. Ze worden gebruikt voor de constructie van dragende muren en scheidingswanden van gebouwen tot 2 verdiepingen.

- Warmte-isolerend. De dichtheid is van 300 tot 500 kg / cu. m. Sterkteklasse - B0.35, B0.5, B0.75. Ze worden gebruikt voor het vullen van sinussen en holtes tussen de muren voor thermische isolatie en geluidsisolatie.

De sterkte van het gestorte houtbeton hangt af van de gebruikte cementkwaliteit en de kwaliteit van de verdichting van het mengsel. Bij onvoldoende sterkte wordt wapening van houtbeton uitgevoerd.

Bouw van huizen

94 stemmen

+

Stem voor!

—

Tegen!

De stapsgewijze technologie voor de vervaardiging van houtbeton zorgt voor de voorbereiding van de basis, de bepaling van de componenten en de samenstelling van het blokmateriaal. In dit artikel zullen we de kenmerken van doe-het-zelfproductie bekijken met behulp van de benodigde apparatuur, de massa berekenen en gieten.

Inhoudsopgave:

- Voor- en nadelen van houtbeton

- Productietechnologie voor houtbeton

- De basis voorbereiden op het werk

- Componenten en samenstelling van houtbeton

- Productieproces en principes

- Apparatuur: toepassing in de praktijk

- Blokvormen voor houtbeton

- DIY-productieproces

- Deskundig advies over het zelf maken van blokken

Voor- en nadelen van houtbeton

Voor veel bouwers zijn houten betonblokken een waardevol en hoogwaardig materiaal voor het bouwen van huizen. Het belangrijkste kenmerk van de thermische isolatie-eigenschappen maakt de productie van vloerplaten uit de oplossing mogelijk. Productietechnologie en principes van het vasthouden en drogen van blokken bieden enkele voordelen voor houtbeton:

1. De sterkte van het materiaal is 600-650 kg / m3, wat qua structuur niet onderdoet voor enig ander bouwmateriaal. Het belangrijkste kenmerk is plasticiteit, die wordt gevormd als gevolg van het gebruik van hout, dat de blokken van hoge kwaliteit versterkt. Het houtbeton barst dus niet onder het gewicht van andere materialen, maar kan slechts in geringe mate vervormen terwijl de algehele structuur van de constructie behouden blijft.

2. Weerstand tegen lage temperaturen, wat erg belangrijk is bij het bouwen van een huis en de werking ervan. Het is een feit dat als een gebouw meerdere keren opwarmt en bevriest, dit geen invloed heeft op de kwaliteit van het materiaal. In feite kan een arboliethuis onder alle weersomstandigheden minstens 50 jaar meegaan. Structuren gemaakt van schuimblokken hebben dergelijke eigenschappen niet, omdat ze bij constant bevriezen snel hun functionaliteit verliezen.

3. Arbolite leent zich niet voor de effecten van kooldioxide, dus maak je geen zorgen over carbonisatie van blokken, omdat hun structuur het materiaal niet in krijt laat veranderen.

4. De thermische geleidbaarheid van de blokken geeft de populariteit van het materiaal aan. Als we de indicatoren vergelijken, is het vermeldenswaard dat een houten betonnen muur van 30 cm gelijk is aan 1 meter metselwerkdikte. Door de structuur van het materiaal kun je zelfs in de koudste winters binnen warm blijven, wat erg zuinig is tijdens de bouw.

5. Geluidswerende eigenschappen duiden op een hoge absorptiecoëfficiënt van houtbeton, die varieert van 0,7 tot 0,6. Ter vergelijking: hout heeft indicatoren van 0,06 -0,1 en baksteen is iets groter, ongeveer 0,04-0,06.

6. De lichtheid van het materiaal, waardoor u geld kunt besparen op het gieten van de fundering.

7. Arbolite is een milieuvriendelijk en duurzaam bouwmateriaal, dat de componentensamenstelling van de blokken bepaalt. Na de bouw van het huis vormt het geen schimmel en schimmel op de muren.

8. Het materiaal is veilig, dus niet brandbaar.

9. Arbolite-blokken zijn gemakkelijk te gebruiken bij constructiewerk, omdat je gemakkelijk spijkers kunt inslaan, een gat kunt boren, schroeven kunt gebruiken, enzovoort. Door de externe structuur van het materiaal kunt u het met gips bedekken zonder het gebruik van speciale netten en extra isolatie.

We hebben de voordelen van houten betonblokken onderzocht, maar voor een volledige reproductie van de foto over dit bouwmateriaal zullen we enkele nadelen geven:

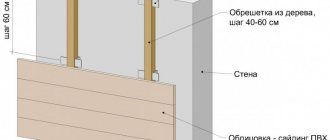

1. Het wandpaneel valt misschien niet op met precieze geometrische parameters, van waaruit de gelijkmatigheid van de muur wordt hersteld, wordt een dakspaan, gevelbeplating of gipsplaat gebruikt en wordt alles van bovenaf gescheiden met gips.

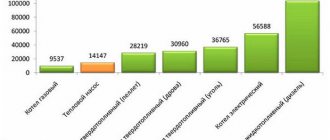

2. Blokken zijn geen goedkoop bouwmateriaal, omdat het maken van houtsnippers voor houtbeton wat kosten met zich meebrengt. Door berekeningen te maken in vergelijking met cellenbeton, kost dit bouwmateriaal slechts 10-15 procent meer, wat geen volledig voordeel is.

Productietechnologie voor houtbeton

De vervaardiging van houtbeton vereist naleving van productietechnologieën bij de berekening van de samenstelling en het volume voor één blok. Arbolite-blokken zijn een bouwmateriaal met een eenvoudige componentensamenstelling, waaronder hout, water, zaagsel, cement en andere items.

De belangrijkste basis voor de productie wordt beschouwd als houtsnippers. Het onderdeel van het houtbetonblok bepaalt de sterkte en weerstand tegen beschadiging, die op een hoger niveau wordt berekend dan dat van schuim- of cellenbetonblokken. Thuis produceren is niet moeilijk, maar het is noodzakelijk om zich te houden aan de verdeling van de massa van het object en de instructies te volgen.

De basis voorbereiden op het werk

Het belangrijkste onderdeel voor de vervaardiging van houtsnippers voor houtbeton is de verhouding tussen de verhoudingen van spaanders en zaagsel - 1: 2 of 1: 1. Alle items zijn goed gedroogd, waarvoor ze 3-4 maanden in de frisse lucht worden geplaatst, van tijd tot tijd verwerken met kalk en omkeren.

Voor ongeveer 1 kubieke meter van het product is ongeveer 200 liter kalk van 15 procent nodig. Alle chips worden er vier dagen in gelegd en 2 tot 4 keer per dag gemengd. Alle werkzaamheden worden uitgevoerd om suiker uit hout te verwijderen, wat kan leiden tot rotten van blokken. Houtsnippers worden kant-en-klaar gekocht, maar met behulp van houtsnippers kunt u het zelf doen.

Componenten en samenstelling van houtbeton

De componentensamenstelling van houtbeton is de belangrijkste fase in de productietechnologie en vereist een zorgvuldige verhouding van alle materialen. Bij het maken van blokken is het belangrijk om de kwaliteit en verscheidenheid aan gekochte materialen te bewaken, die het afgewerkte bouwmateriaal bepalen. Na het fabricageproces worden de volgende materialen aan de chips toegevoegd, zoals:

- gebluste kalk;

- oplosbaar vloeibaar glas;

- Portland cement;

- kaliumchloride;

- aluminium en calciumsulfaat.

De productie van houtbeton in verhoudingen wordt weergegeven in tabel 1. Opgemerkt moet worden dat voor alle componenten de massa wordt berekend voor vier procent van het aandeel cement. Deze opstelling helpt de brandweerstand van het object te behouden en geeft plasticiteit.

Tabel 1. Samenstelling van houtbeton naar volume

| Arbolite-kwaliteit | Cement (M400) | Hoeveelheid limoen | Hoeveelheid zand | Hoeveelheid zaagsel | Ontvangen dichtheid (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Productieproces en principes

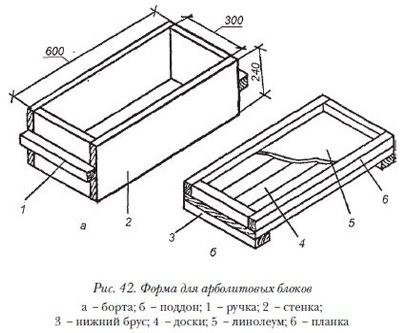

De optimale blokparameters voor de houtbetonproductietechnologie zijn 25x25x50 centimeter. De opgegeven afmetingen zijn handig voor het leggen van de muren van huizen, maar ook voor het proces van de industrie. Het gieten van het blok bestaat uit drie rijen van het mengsel en houtbeton; na elke fase is het noodzakelijk om de oplossing te verdichten met een hamer afgezet met tin.

De overtollige massa wordt opgerold met behulp van een spatel. Het blok wordt in de open lucht op een temperatuur van 18 graden Celsius gehouden.Na een dag wordt het houtbeton uit de mal getikt op een vlakke ondergrond, waar het 10 dagen bij elkaar wordt gehouden.

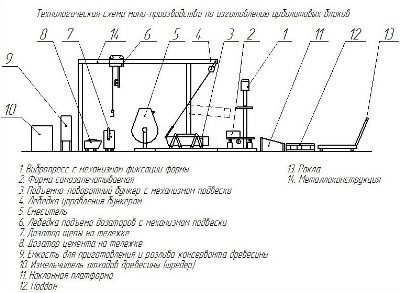

Apparatuur: toepassing in de praktijk

Voor de productie zijn verschillende benodigdheden nodig, bijvoorbeeld machines voor de vervaardiging van houtbeton, die worden geselecteerd op basis van het productievolume en de hoeveelheid grondstoffen. De industriële procestechnologie moet voldoen aan de eisen en criteria van SN 549-82 en GOST 19222-84. Coniferen zijn het belangrijkste materiaal voor de productie. Het verbrijzelen van hout wordt uitgevoerd met versnipperaars, zoals PPM-5, DU-2, en nauwkeuriger breken wordt uitgevoerd met behulp van de DM-1-apparatuur.

Arbolite-mengsel wordt bereid met mengers en oplosmiddelen met verschillende cyclische effecten op het materiaal. Ze brengen grote hoeveelheden van het verwerkte mengsel naar de mallen met behulp van een apparaat als betonverdelers of kubels. Het heffen of dalen van de machine moet worden uitgevoerd met de parameters 15o voor de bovenste stijging en 10o voor de onderste, en de snelheid van de apparatuur wordt berekend in 1 m / s. Het houtbetonmengsel wordt in mallen gegoten tot een hoogte van 1 meter.

De mortel wordt verdicht met behulp van een trilmachine of handmatig stampen. Om een klein aantal blokken te maken, heb je een mini-machine nodig. Het maken van houtbeton met uw eigen handen levert geen bijzondere problemen op, maar in industriële faciliteiten wordt speciale apparatuur voor het mengen en maken van blokken gebruikt. Bij sommige fabrieken zijn er thermische kamers met IR-straling of verwarmingselementen, waarmee je de gewenste temperatuur voor droogblokken kunt bepalen.

Blokvormen voor houtbeton

Er zijn verschillende blokvormen voor het verwerken van houtbeton en de geschatte waarden kunnen zijn: 20x20x50 cm of 30x20x50 cm Er worden ook objecten van andere afmetingen geproduceerd, vooral voor de constructie van ventilatiesystemen, coatings, enzovoort. Formulieren kunnen worden gekocht bij bouwmarkten of u kunt alles zelf voorbereiden. Hiervoor worden planken met een dikte van 2 centimeter gebruikt, die worden vastgemaakt totdat een bepaalde structuur is gevormd. Uiterlijk is de vorm afgewerkt met multiplex of film.

Afhankelijk van de klasse worden houtbetonblokken gebruikt in laagbouw voor de constructie van dragende muren, scheidingswanden, evenals voor thermische isolatie en geluidsisolatie van structurele elementen van een gebouw.

DIY-productieproces

Nadat u de productietechnologie van de houtbetonsamenstelling hebt overwogen, kunt u het werk zelf gaan doen. Om te beginnen heb je wat materialen en uitrusting nodig:

- speciaal dienblad voor het mengsel;

- vallende en trillende tafel;

- een tafel met een schokkend effect;

- afneembare vormen en standaards;

- metalen pallet voor mallen.

Het is erg moeilijk om met uw eigen handen houtbeton te maken zonder de nodige gereedschappen, machines en uitrusting te gebruiken. In de regel zijn sommige apparaten vereist tijdens de productie:

1. Om een hoogwaardige oplossing te verkrijgen, is het noodzakelijk om een betonmixer te gebruiken. Natuurlijk kunt u tijdens het proces alles met uw eigen handen doen, maar u zult veel tijd moeten besteden aan het verkrijgen van een oplossing met de vereiste consistentie.

2. Voor de vorming van de structuur van de blokken is het belangrijk om vormen van geschikte afmetingen te verwerven. Houtbeton heeft in de regel een rechthoekige vorm en bij de productie worden plastic mallen gebruikt.

3. Met behulp van de machine maal je vakkundig houtsnippers.

4. Met een pers kunt u een goede dichtheid van het materiaal krijgen bij het aanstampen, terwijl het belangrijk is om lucht uit de consistentie te verwijderen. Als accessoire wordt een triltafel gebruikt.

5. Verplichte aanwezigheid van een kamer voor het drogen van houtbeton, die het mogelijk maakt om er een solide ééncomponentconstructie van te maken.

6. Thuis heb je een schep nodig om het mengsel in vormen te laden, en een wapeningsnet wordt gebruikt om de blokken vast te zetten.

In aanwezigheid van bovengenoemde apparaten is het mogelijk om ongeveer 350 - 450 m3 mortel per maand per dag te produceren.De installatieruimte vereist ongeveer 500 vierkante meter en de elektriciteitskosten zullen 15-45 kW / h bedragen. Voor een onafhankelijk proces worden biologische producten met water en cement gegoten totdat een homogeen mengsel is gevormd. Alle verhoudingen en berekeningen staan in tabel 1, het belangrijkste is dat het vrijgekomen mengsel vrij vloeiend is.

Voordat de oplossing in de vormpjes wordt gegoten, worden ze aan de binnenkant bedekt met limoenmelk. Daarna wordt het product zorgvuldig en zorgvuldig gelegd en aangestampt met speciale apparaten. Het bovenste deel van het blok wordt geëgaliseerd met een spatel of liniaal en met een gipsoplossing op een laag van 2 centimeter gegoten.

Na de gevormde vorm van houtbeton, moet het zorgvuldig worden verdicht met een houten structuur, bekleed met ijzer. Blokken die tien dagen hebben gestaan en geplaatst bij een temperatuur van 15 ° worden als sterk en betrouwbaar beschouwd. Om te voorkomen dat het houtbeton uitdroogt, is het raadzaam om het regelmatig met water te besproeien.

De technologie om met uw eigen handen houtbeton te maken, levert geen bepaalde moeilijkheid op, en daarom is al het werk gemakkelijk uit te voeren als u over de nodige gereedschappen en apparaten beschikt. Onder voorbehoud van de regels en criteria van de productie, de juiste berekening van de componenten, zal het bouwmateriaal van hoge kwaliteit en duurzaam voor gebruik blijken te zijn.

Deskundig advies over het zelf maken van blokken

De aanbevelingen van specialisten voor de productie van houten betonblokken zijn gebaseerd op de praktijk van hun gebruik en toepassing. Om producten van hoge kwaliteit te verkrijgen, moeten verschillende factoren worden gevolgd. Bij de productie wordt het aanbevolen om niet alleen grote spanen te gebruiken, maar ook om zaagsel en houtkrullen te gebruiken. Door de consistentie te verwerken en er suiker uit te persen, kunt u verdere zwelling van het bouwmateriaal voorkomen, wat niet wordt verlaagd bij het bouwen van een huis.

Tijdens het fabricageproces moet de oplossing grondig worden gemengd, zodat alle onderdelen in het cement zitten. Dit is belangrijk voor een hoogwaardige en duurzame verlijming van hout en andere materialen in het blok. Bij de productie blijft de toevoeging van de volgende componenten, zoals aluminium, gebluste kalk, enzovoort, even belangrijk. De hele samenstelling vormt extra eigenschappen van houtbeton, bijvoorbeeld vloeibaar glas laat de blokken niet toe om vocht te absorberen en kalk dient als een antisepticum.

Kaliumchloride helpt bij het vernietigen van micro-organismen en andere stoffen die geen gunstig effect hebben op de structuur. Bij het toevoegen van alle componenten is het de moeite waard om de evenredigheidstabel te volgen, zodat de voltooide oplossing voldoet aan de vereisten voor de productie van houten betonblokken.

Monolithisch houtbeton koken: samenstelling en verhoudingen van het mengsel

Monolithisch houtbeton 80-90% bestaat uit houtsnippers, als vulstof, cement, water en chemische toevoegingen die de uitharding van de oplossing versnellen en de invloed van houtsuikers elimineren.

Volgens GOST moeten houtsnippers voor houtbeton een bepaalde maat en vorm hebben. Het is raadzaam naaldhout te gebruiken, behalve lariks. Hardhout bevat iets meer houtachtige gifstoffen en kan ook worden gebruikt.

Portlandcement van de kwaliteiten M400, M500 wordt gebruikt als cement (Europese merken: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Minerale supplementratio

Verschillende chemische componenten beschreven in het artikel "Chemische additieven voor houtbeton" kunnen worden gebruikt als minerale additieven om de uitharding van de oplossing te versnellen, houtsnippers te behandelen en de mobiliteit van de oplossing te vergroten. De meest voorkomende en tegelijkertijd effectieve toevoegingen zijn calciumchloride (technisch CaCl2), waterglas, aluminiumsulfaat, kalkpluis.

Dienovereenkomstig zijn er veel recepten voor de bereiding van monolithisch houtbeton. In sommige recepten wordt hout bereid en verwerkt, in andere wordt een chemische component rechtstreeks aan het mengsel toegevoegd.

Volgens een van de recepten worden frites in kalk gedrenkt (80 kg kalk per blokje hout), uitgeperst. Bestrooi vervolgens met ongebluste kalkpoeder (80 kg), mix, egaliseer, droog en voeg toe aan het mengsel. Zo verwijderen ze houtsuikers, die de sterkte van monolithisch houtbeton beïnvloeden.

Het rommelen met houtsnippers, en nog meer met dergelijke bouwvolumes, is een nogal tijdrovende bezigheid en vereist ruimte voor dit proces. Daarom zou een snelle optie voor de bereiding van monolithisch houtbeton het gebruik van calciumchloride of aluminiumsulfaat (aluminiumsulfaat) zijn. In dit geval kunnen de chips niet worden verwerkt, maar het is beter als ze een paar maanden in de open lucht, onder de zon en regen liggen (niet op een hoop!). Indien mogelijk kan het ook in water worden gedrenkt en gedroogd voordat het wordt gemengd. Weken en uitharden is een soort elementaire voorbereiding van het hout, waardoor een deel van de suiker kan worden verwijderd.

In het stadium van de voorbereiding van de samenstelling van monolithisch houtbeton, calciumchloride of aluminiumsulfaat wordt 2-5% van de massa cement toegevoegd. Dus wat is het aandeel van het chemische additief voor houtbeton, 2% of 5%? Het hangt af van het merk en van de kwaliteit van het cement. De samenstelling van hetzelfde merk (bijvoorbeeld M500) maar verschillende fabrikanten kunnen juist in kwaliteit verschillen. Daarom wordt aanbevolen om een testbatch te maken. Als bij het toevoegen van 5 gew.% Calciumchloride van het bindmiddel "uitbloeiingen" (witte zoutuitbloeiingen) op het uitgeharde materiaal optreden, dan moet het percentage van de chemische component worden verlaagd. Uitbloeiingen geven aan dat het cement goed is en 5% teveel is voor de samenstelling. Tegelijkertijd is 2% misschien niet genoeg. Een paar testmixen zijn het waard om te doen.

Het is belangrijk om te weten! Er is geen specifiek aandeel van de chemische component voor monolithisch houtbeton! Het moet altijd worden bepaald in functie van de kwaliteit van het gebruikte cement en de gebruikte spanen (kwaliteit, houtsoort, afmetingen).

Sommige mensen willen niet omgaan met de keuze van het aandeel calciumchloride. En, zodat er geen zoutuitbloeiingen ontstaan, wordt waterglas aan de compositie toegevoegd. Bijvoorbeeld 2% calciumchloride en 3% waterglas op basis van cement. Maar vloeibaar glas is vrij duur, dus voor velen is het zuiniger om een paar testbatches te maken en het aandeel calciumchloride te bepalen.

De verhoudingen van houtsnippers, cement en water per 1m3 gegeleerd houtbeton

De verhouding hangt af van het type monolithisch houtbeton dat u aan het voorbereiden bent: structureel of warmte-isolerend.

Overweeg de verhoudingen van de samenstelling per 1m3 ter plaatse gestort monolithisch houtbeton bij gebruik van een bindmiddelkwaliteit M400 en absoluut droge spanen van naaldhout:

Structureel monolithisch houtbeton

В2.5 (М25) - 380 kg cement, 250 kg houtvuller, 440 liter water;

В2,0 (М20) - 350 kg, 230 kg, 400 liter;

B1.0 (M15) - 320 kg, 210 kg, 360 liter;

Warmte-isolerend monolithisch houtbeton

B0.75 (M10) - 300 kg cement, 190 kg houtvuller, 430 liter water;

B0.35 (M5) - 280 kg, 170 kg, 300 liter;

Correctie van de compositie

Als u een ander merk cement gebruikt, wordt de verhouding berekend met behulp van de coëfficiënt: voor M300 is de coëfficiënt 1,05, voor M500 - 0,96, voor M600 - 0,93.

De verspaningsverhouding wordt gegeven voor absoluut droog materiaal. Dit is meestal zeldzaam. Daarom moet de hoeveelheid worden aangepast afhankelijk van het vochtgehalte - voeg een bepaalde hoeveelheid toe. Om de extra hoeveelheid te berekenen, vermenigvuldigt u de bovenstaande massa met een coëfficiënt, die wordt berekend als het% vochtgehalte van de chips gedeeld door 100%.

Zo heeft houten kern een vochtgehalte van 20%. U moet een monolithisch houtbeton van sterkteklasse B2.0 aanschaffen. Daarom: 20% / 100% = 0,2. We vermenigvuldigen de coëfficiënt 0,2 met de hoeveelheid droge frites 230 kg voor B2.0 - 0,2 * 230 = 46 kg. Bovendien moet u 46 kg houtvuller aan de compositie toevoegen.

Kneedproces

Spaanders en calciumchloride (of een ander chemisch additief) worden droog gemengd en vervolgens wordt cement toegevoegd.Bereik uniformiteit van de compositie. Vervolgens wordt onder constant roeren water uit een gieter toegevoegd, totdat al het houtaggregaat aan alle kanten met het mengsel is bedekt.

Het is handig om te mengen met een bouwmixer of mixer. Dit duurt gewoonlijk 5-7 minuten.

Het afgewerkte mengsel van monolithisch houtbeton is een matig natte massa. Als je chips in je hand neemt, mag er geen water uit stromen!

Als er geen chemisch additief in de samenstelling is geïntroduceerd, maar de voorlopige verwerking van het aggregaat in kalk is uitgevoerd, duurt het mengproces 25 minuten zodat de kalk tijd heeft om te doven.

U kunt dus met uw eigen handen een monolithisch houtbeton voorbereiden om vervolgens in de opgerichte bekisting of permanente bekisting van wanden en scheidingswanden te gieten, evenals vloeren en plafonds te gieten.

Thuis houtbeton maken

Arbolit is een bouwmateriaal dat uniek is in zijn soort, dat een eenvoudige samenstelling heeft. In het buitenland worden relatief lang huizen uit houtbeton gebouwd, terwijl in ons land dit bouwmateriaal relatief recent verscheen, pas in het midden van de vorige eeuw.

Huizen gemaakt van houtbeton, zoals hierboven vermeld, hebben een aantal voordelen, waaronder met name het volgende moet worden opgemerkt:

- Uitstekende thermische isolatie-eigenschappen van houtbeton;

- De mogelijkheid om houten betonblokken te gebruiken, zowel als het belangrijkste bouwmateriaal als als verwarming;

- Eenvoudige installatie en verwerking;

- Ecologische onschadelijkheid van houtbeton;

- Fatsoenlijke geluidsisolerende eigenschappen en betaalbare kosten.

Het is mogelijk om de voordelen van houtbeton al lang op te sommen, maar ik wil vooral de eenvoud opmerken om dit bouwmateriaal thuis te maken.

De houten betonnen woning leent zich gemakkelijk om na de bouw af te werken, al zijn er enkele nuances bij het bepleisteren van houtbeton.

Samenstelling van houtbeton

Thuis houtbeton maken is een vrij eenvoudige gebeurtenis. Portlandcement fungeert als het belangrijkste bindmiddel. Het is belangrijk om op het merk cement te letten, omdat voor de vervaardiging van houten betonblokken cement nodig is van 400 of 500 kwaliteiten.

Het verbruik van cement voor de vervaardiging van houtbeton is sterk afhankelijk van de gebruikte vulstof, dit kan verschillende houtbewerkingsafval zijn. Meestal zijn dit krullen van naaldhout, zoals grenen en sparren. Ook voor de vervaardiging van houtbeton kunnen spaanders van berken, populieren, espen of beuken worden gebruikt.

En, zoals de praktijk laat zien, kan het verbruik van cement bij de vervaardiging van houten betonblokken als volgt worden bepaald: om één kubieke meter houten betonblokken M15 te maken, moet u ongeveer 250 kg portlandcement gebruiken.

Naast cement en houtvuller zijn chemische toevoegingen een belangrijk onderdeel bij de productie van houtbeton thuis. Kalk, calcium (chloride), instantglas en aluminiumsulfaat worden gebruikt als chemische toevoegingen in houtbeton.

Chemische additieven in de samenstelling van houtbeton zijn nodig om de ontwikkeling van ongewenste micro-organismen in de vulstof te voorkomen en om deze zonder veroudering te gebruiken.

De verhoudingen van chemische toevoegingen in houtbeton zijn volledig afhankelijk van het totale gewicht van cement, maar bereiken zelden meer dan 4%. Voordat ze worden gebruikt, worden de meeste chemische toevoegingen in houtbeton opgelost in water, dat vervolgens wordt gebruikt om het houtbetonmengsel te mengen.

Productietechnologie

De productie van zaagselbetonblokken bestaat uit de volgende fasen:

- eerst worden de houtkrullen door een grove zeef gezeefd. Chips moeten 30-150 mm lang en minimaal 5 mm breed zijn;

zaagsel moet vóór gebruik worden verwerkt: verwijder sucrose, wat de sterkte nadelig beïnvloedt.

Hiervoor wordt in de fabriek een speciaal chemisch reagens op basis van calciumchloride toegevoegd. Als u het met uw eigen handen maakt, kunt u een oplossing van ongebluste kalk gebruiken of het zaagsel 40-80 dagen in de frisse lucht laten staan;

- na het drogen moeten de krullen opnieuw worden gezeefd door een zeef om puin en aarderesten te verwijderen;

het afgewerkte zaagsel wordt gemengd met cement in een mal, die constant in trilling moet zijn. Vervolgens worden water en vloeibaar glas toegevoegd. Het hele mengsel wordt gemengd in een betonmixer. Gewoonlijk zijn de verhoudingen als volgt: zes zakken zaagsel, één zak cement en twee zakken zand. Om te voorkomen dat het materiaal aan de muren blijft kleven, zijn ze omhuld met linoleum;- na het mengen wordt het mengsel in een persvorm gegoten. Tegelijkertijd wordt het mengsel met 30% verkleind;

- de blokken in de bekisting worden drie dagen bewaard, daarna wordt de bekisting verwijderd. Daarna staan ze nog 10 dagen binnen bij een temperatuur van minimaal 15 graden en zijn daarna klaar voor gebruik.

Mengverhoudingen voor sintelblokken

Voor de vervaardiging van blokken wordt slak in verschillende groottes gebruikt en omvat verschillende fracties. Hierdoor kunt u de blokken een hogere sterkte geven en de thermische prestaties verbeteren. De gezeefde slak van de juiste maat wordt met water bevochtigd voordat men begint met de bereiding van het mengsel om de hechting aan het cement te verbeteren. Verhoudingen voor de vervaardiging van sintelblokken:

- 1,5-2 delen water;

- 3 delen M400-cement;

- 2 stukjes zand;

- 7 delen slak.

Naast slak kunnen steenbreuk, steenslag, as, grind, gips aan het mengsel worden toegevoegd. Om cement te besparen, kunt u een kwart van het bindmiddel vervangen door kalk. Dit zal de kwaliteit van de afgewerkte blokken niet verminderen.