| Naam | Belangrijkste kenmerken |

| Vloeistof | De meest voorkomende. Het wordt gebruikt voor thermische isolatie van verschillende constructies, voor reparaties. Vult scheuren en gaten op. Kan ter plaatse worden gekookt. |

| Korrelig (thermovata) | Het wordt gemaakt door het polymeer te vermalen tot fracties van 10-15 mm. Zuinig tijdens installatie. Penoizol in granulaatvolume is 2 keer hoger dan de hoeveelheid foliepolymeer die tijdens de productie wordt verkregen. Ze vullen de holtes tussen de muren bij het leggen van de vloer. |

| Vel | Isolatie wordt in een speciale vorm gegoten, klaar gesneden, gedroogd en verder verwerkt. Het is aan de buitenkant van de muren van huizen gemonteerd, vastgemaakt met pluggen. Het kan ook op de vloer worden gelegd (tussen de balken). |

Indicatoren en voordelen van penoizol

De populariteit van ureumschuim is te danken aan de lage prijs en kenmerken:

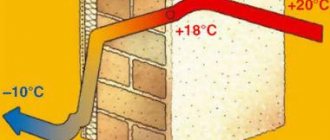

- Lage thermische geleidbaarheid (0,041 W / m2 * K). Voor een goede thermische isolatie is een smalle laag schuimisolatie voldoende (minimaal 10 cm).

- Hoge geluidsabsorptie, tot 65%. Zelfs een smalle laag bouwmateriaal lost het probleem van geluidsisolatie op.

- Goede brandwerendheid. De isolatie behoort tot de brandbaarheidsgroep G-1 met de ontvlambaarheidscategorie B-2. Het polymeer smelt niet, maar verdampt zonder dat er schadelijke gifstoffen vrijkomen. Rook zwak.

- Hygroscopiciteit. Lucht kan door het schuim gaan, de dampdoorlatende eigenschap laat de wanden "ademen".

- Chemische neutraliteit voor verschillende componenten, inclusief organische oplosmiddelen.

- Biostabiliteit. Schimmels en schimmels groeien niet op penoizol, muizen / ratten knagen er niet aan.

Thermische isolatie met vloeibaar schuim - penoizol.

Het toepassingsgebied van ureumschuim - schuimas als verwarming is erg breed:

- isolatie van holle wanden: vakwerkhuizen, vakwerkhuizen met isolatie voor gevelbekleding, holle kamers in metselwerk;

Video: thermische isolatie van de muur van een kozijnhuis met vloeibaar schuim - penoizol.

- vloerisolatie, bijvoorbeeld als de woning op palen staat met een geventileerde ondergrond;

- isolatie van zolders;

Video: de vloer en zolder vullen met vloeibaar schuim - penoizol.

- isolatie van het zolderdak;

- isolatie van industriële koelkamers en containers;

- isolatie van industriële gebouwen.

nadelen

Penoizol heeft de volgende nadelen.

Ten eerste neemt het vocht op en geeft het het niet weg. Penoizol is vrij goed bestand tegen vocht, maar deze functie staat het gebruik van isolatie bij het afwerken van de fundering niet toe.

Ten tweede geeft het materiaal een bezinksel in het bereik van 0,1-5%.

Ten derde scheurt penoizol gemakkelijk - het heeft een lage treksterkte.

Ten vierde is het mogelijk om isolatie alleen op een positieve temperatuur te plaatsen (minimaal + 5 ° C). Alleen in dit geval krijgt u schuim van hoge kwaliteit voor het vullen van holtes.

Als blad- en korrelvormige penoizol geen gevaarlijke stoffen uitstoten, kan het in vloeibare vorm schadelijke gifstoffen verdampen. Werknemers kunnen beter beschermende uitrusting hebben.

Wat is penoizol

Het is een poreus materiaal dat op schuim lijkt. Maar in tegenstelling tot hem is penoizol elastisch: na het persen kan het zijn oorspronkelijke vorm aannemen. Het bevat ook kleinere poreuze cellen. Het nieuwe polymeer wordt vloeibaar schuim genoemd vanwege de gelijkenis in structuur en externe gegevens, maar het proces van creatie is fundamenteel anders.

De samenstelling van penoizol omvat chemische componenten: fosforzuur, ureumhars en een schuimmiddel. Deze verbindingen komen in bepaalde verhoudingen het persluchtapparaat binnen dat bedoeld is voor synthese. Als resultaat van chemische reacties wordt een massa in de vorm van schuim verkregen.Toenemend in volume, vult het eventuele scheuren, scheuren, ruimtes tussen constructies.

Apparatuur voor de productie van penoizol en het uiterlijk van het verkregen materiaal

Witte stolsels en geleiachtige consistentie lijken op geëxpandeerd polystyreen, maar verschillen in een fijnmazige structuur. Bezit:

- uitstekende thermische isolatiemogelijkheden;

- weerstand tegen vocht en vuur;

- milieu vriendelijkheid;

- elasticiteit;

- de mogelijkheid om gaten en openingen goed af te sluiten.

Installatie van isolatie wordt uitgevoerd door te sproeien met een speciaal apparaat. Met een kleine hoeveelheid werk wordt penoizol in cilinders gebruikt. Het nieuwe polymeer wordt gebruikt voor thermische isolatie van wanden, vloeren en plafonds, het vullen van plafonds tussen vloeren.

Wanneer de componenten in de vereiste verhoudingen worden gecombineerd, hardt penoizol niet onmiddellijk uit. Het proces verloopt geleidelijk:

- na 10-15 minuten hardt het schuim een beetje uit;

- na 1-4 uur hardt het uit;

- na 2-3 dagen wordt het grondig solide en verkrijgt het de nodige kwaliteiten.

Wanneer het op het oppervlak wordt aangebracht, lijkt het op polyurethaanschuim. De spuittechnologie gaat uit van een naadloze thermische isolatielaag, waardoor elke geometrische structuur kan worden verwerkt.

Belangrijk! Het nieuwe materiaal wordt in veel landen in de bouw gebruikt, omdat een hoge thermische isolatie wordt gecombineerd met lage fabricagekosten. De installatie van de isolatie gebeurt snel, de werksnelheid neemt 4-5 keer toe en het gebruik in lichtgewicht, lichtgewicht constructies maakt het materiaal nog meer gewild.

Penoizol-productietechnologie

- In een aparte container worden 3 ingrediënten gemengd: water, een schuimmiddel en een reactiekatalysator. Ureum-formaldehydehars wordt in de tweede container gegoten. Vervolgens komt het onder invloed van perslucht in het mengsel terecht.

- De componenten worden grondig gemengd totdat een mengsel is gevormd, vergelijkbaar met een soufflé. Het resulterende materiaal wordt vloeibare penoizol genoemd, dat wil zeggen dat het al geschikt is voor gebruik op bouwplaatsen.

- De vloeibare massa wordt in vormen van verschillende groottes gegoten. Uitharding vindt plaats bij kamertemperatuur, duurt maximaal 3 uur (afhankelijk van de vorm, grootte en specifiek recept), gemiddeld - 30-40 minuten.

- De resulterende isolatieplaten worden in afzonderlijke platen gesneden in overeenstemming met de vereiste afmetingen.

- Ureumschuim is gecoat met een beschermende samenstelling die de sterkte en brandwerendheid verhoogt.

- Het eindproduct wordt verpakt en opgeslagen.

Beschrijving van vloeibaar schuim - penoizol.

Ureumisolatie - geschuimde kunststof bestaande uit 98% lucht en 2% ureum-formaldehydehars met ongeveer hetzelfde aantal open en gesloten poriën. De structuur van het vloeibare schuim is vergelijkbaar met de bekende soufflé van het meringue-type, en van verre verwarren veel mensen het met geëxpandeerd polystyreen (polystyreen), maar bij nader inzien wordt een materiaal dat totaal anders is dan schuim vermoed. Andere namen voor isolatie zijn mipora, vloeibaar schuim - penoizol, vloeistofisolatie, ureumschuim, bipor en mettemplast.

Video: uiterlijk van vloeibaar schuim - penoizol en zijn mechanische eigenschappen.

Wat je nodig hebt om te beginnen

Een penoizol-bedrijf kan worden gestart zonder serieuze investeringen. De apparatuur is niet duur en de belangrijkste uitgaven gaan elke maand naar de aankoop van grondstoffen en de beloning van personeel.

Tabel 1. Aanvangskosten voor de Penoizol-activiteiten.

| Verbruiksartikel | prijs, wrijven. |

| Check in | 20 duizend. |

| Lokalen te huur, 90 m2. m | 25 duizend. |

| Uitrusting | 200 duizend. |

| Grondstoffen (voor een maand bij volledige belasting) | 230 duizend. |

| Salaris, 6 personen | 190 duizend. |

| Bijkomende kosten | 100 duizend. |

| Totaal | 765 duizend. |

De berekeningen zijn relevant voor een stad met een bevolking van maximaal 1-1,5 miljoen mensen. Bijkomende kosten zijn onder meer energierekeningen, reclamepromotie, voorbereiding van gebouwen, enz.Het bedrag van de belastingaftrek wordt niet meegerekend.

Laten we dus eens kijken naar het klassieke schema voor de productie van penoizol met behulp van een GZhU-installatie.

Hars wordt in één tank gegoten.

In een andere tank een oplossing van OFA en oppervlakteactieve stof. De verhoudingen zijn ongeveer gelijk: 1% OFA en 1% oppervlakteactieve stof (afhankelijk van de instelling en van de hardheid van het water).

De oplossing wordt door een centrifugaalpomp in de schuimgenerator gevoerd. Daar komt ook perslucht van de compressor binnen. Het schuimconcentraat is een buis gevuld met metaal of plastic gaas, spaanders, kogels van lagers en ander afval dat maar één doel dient: het creëren van een zo groot mogelijk oppervlak. Luchtbellen worden precies op de rand van de omgeving gevormd. Denk aan de ervaring uit de kindertijd met een ring, die we in zeepachtig schuim doopten en er vervolgens in bliezen om zeepbellen te krijgen.

Aan de uitlaat van de schuimgenerator wordt een stroom zeepachtig schuim gevormd, waarin de hars wordt geïnjecteerd in een straal of een aerosol. De hars wordt ook aangevoerd door een centrifugaalpomp. Vervolgens beweegt het mengsel van zeepachtig schuim en hars langs een slang met een diameter van 35 tot 45 mm en een lengte van 10 tot 20 m en wordt tegelijkertijd gemengd. Het zeepsop bevat al een katalysator (CFC), die de polymerisatie van de hars die op de wanden van de bellen terechtkomt, versnelt. Na het verlaten van de slang zal het schuim polymeriseren.

Nadelen van installatie:

a) schuimgenerator:

1. in de schuimgenerator onder een druk van 2-2,5 atm. oplossing en perslucht worden toegevoerd, die het vulmiddel geleidelijk comprimeren, wat op zijn beurt leidt tot verslechtering van de schuimvorming.Het is noodzakelijk om constant te controleren of het vulmiddel gelijkmatig over de schuimgenerator wordt verdeeld (dit geldt niet voor de kogels van de lagers ).

2. In het geval van verstopping van de uitlaatslang, knikken of tegendruk van het schuim wanneer het in de holte wordt gegoten, kan er een hoge druk in worden opgebouwd en kan een deel van de hars in de schuimgenerator terechtkomen. Daar zal het veilig polymeriseren en krijg je een tang die moeilijk schoon te maken is.

3. In principe gebruiken dit type schuimgeneratoren verwarde metalen gaas, die sterk wordt beïnvloed door de OFC. Als je de apparatuur serieus hebt genomen en in de buizen een geïmporteerd gaas hebt geplaatst, bestand tegen OFC, dat nu lange tijd heeft gediend, omdat. is niet meer op de markt. U loopt het risico de plamuur na 2 maanden werken tot stof te zien verkruimelen.

b) POMPEN: centrifugaalpompen worden gebruikt in installaties van het type GZHU. Deze pompen creëren een maximale druk van 4 atm. en tegelijkertijd daalt hun productiviteit tot nul.

1. Het grootste nadeel van deze pompen is de afhankelijkheid van de prestaties van de tegendruk. Bovendien, als er tegendruk ontstaat bij de uitlaat van de slang, bijvoorbeeld als u per ongeluk de slang buigt, besluit u de slang 2-3 meter omhoog te brengen. bij het opvullen van holtes, etc. , dan zullen de pompen op de oplossingslijn en op de harslijn hun prestatie ongelijkmatig veranderen, omdat deze vloeistoffen hebben verschillende viscositeiten. Daarom kunt u garanderen dat u NOOIT de juiste verhouding tussen mortel en hars krijgt, de verhouding blijft altijd drijven. In de praktijk betekent dit dat je op sommige plaatsen licht en broos schuim zult hebben (door een gebrek aan hars en een teveel aan OFA), en op sommige plaatsen zal het zwaar en zacht zijn (door een teveel aan hars en een gebrek aan OFA). ). En op sommige plaatsen valt het schuim door het grote gebrek aan OFK. (De polymerisatiereactie is traag en de bellen hebben tijd om in te storten).

2. "METTEM" vervaardigde de waaier en de pompkop langs de lijn met een oplossing van roestvrij staal. Als u toch besluit om een nep voor GZHU te kopen, en sindsdien niet meer, alle andere verkocht door GZHU zijn vervalsingen en plagiaat, eisen de kop van de centrifugaalpomp langs de lijn van de roestvrijstalen oplossing. Anders zal de OFK uw pomp snel "opeten".

c) Slechte menging.

d) Ongelijkmatige schuimvorming.

Ik zal later op deze twee punten ingaan.

Laten we nu verder gaan met de installaties van het FOAM-2000-type.

Het belangrijkste voordeel van installaties van dit type ten opzichte van GZhU is de afwezigheid van een schuimgenerator. Daarin ontstaat schuim door turbulente water- en luchtstromen in de slang bij het wrijven tegen de wanden van de slang. Vervolgens wordt hars zowel in de schuimstroom als in de GZHU geïnjecteerd en vindt het mengen plaats in de afvoerslang. En aangezien er geen schuimgenerator is, zijn er geen nadelen aan verbonden.

Doordat in PENE-2000 centrifugaalpompen worden gebruikt, zijn de nadelen van het handhaven van de vereiste proportie en gevoeligheid voor tegendruk identiek aan die van GZHU.

De Oekraïense installatie "Standard" werkt volgens hetzelfde principe als "PENA-2000". De jongens die het maken en verkopen beweren dat dit een nieuwe generatie-eenheid is. Ik moet teleurstellen. Het enige verschil tussen deze unit en "FOAM-2000" is het gebruik van een tandwielpomp langs de harslijn.

Is het goed of slecht?

Enerzijds is het goed: je weet op elk moment hoeveel hars er in een tijdseenheid wordt uitgegeven. En dat is alles. Er zijn hier geen andere positieve aspecten. De dichtheid en kwaliteit van het schuim wordt bepaald door de verhouding tussen de hoeveelheid water, lucht en hars. Het veranderen van de tegendruk in de afvoerslang zal de harsstroom niet veranderen. En hoe zit het met de oplossing? Er is tenslotte een centrifugaalpomp. En als in een systeem met twee centrifugaalpompen, met een verhoogde tegendruk, de productiviteit van beide pompen proportioneel afneemt (met een fout als gevolg van de verschillende viscositeit van vloeistoffen), dan zal in de "Standaard" de productiviteitsverandering alleen plaatsvinden langs de oplossingslijn, dwz de onevenredigheid zal groter zijn.

In feite is geprobeerd de pitchlijn meer dan eens te repareren. Het bedrijf NST heeft een eenheid onder het merk PENA-2000 met een schroefpomp langs de harslijn. Vladimir (directeur Andrey Konovalov) werkt al jaren in zijn eigen fabriek met een tandwielpomp in de harslijn. Maar als Andrey een asynchrone motor met een versnellingsbak gebruikte als aandrijving voor een tandwielpomp, dan volgden de Oekraïense broers een eenvoudig pad: ze leverden een elektrische boor als aandrijving. Ik ben bekend met deze drive. We gebruikten in de installaties "STREAM 6". Een geborstelde motor is veel gevoeliger voor spanningspieken. Zelfs als u de potentiometer in een bepaalde stand zet, weet u niet zeker of u de volgende keer dat u hem aanzet, het vereiste aantal omwentelingen krijgt. Daarom werden de uitvinders gedwongen om een toerenteller op de elektrische boormachine te plaatsen en een stabilisator te gebruiken (die overigens niet in de set zit). Helaas is daar geen feedback. Die. Wanneer het motortoerental verandert, zal het apparaat u getrouw de cijfers laten zien.De vraag is, hoe vaak kijkt u tijdens het gebruik naar het scherm?

Dus ze proberen ons een geforceerde maatregel te geven bij het gebruik van collectormotoren (installatie van een toerenteller), voor een nieuw woord bij de productie van penoizol. Net als Dale Carnegie: “Als je een citroen hebt, maak er dan limonade van.” De norm wordt geadverteerd als een eenheid met variabele capaciteit. GEWELDIG. Zeker voor een beginner.

Ik zal een vreselijk geheim onthullen. Bij de productie van penoizol is variabele productiviteit niet nodig, en zelfs zeer schadelijk.Als u normaal materiaal wilt ontvangen, moet u ernaar streven de stabiliteit van ALLE PARAMETERS te behouden. Daarom wordt materiaal van de hoogste kwaliteit verkregen in de werkplaatsen, en niet op de bouwplaats.

Mijn excuses aan de lezer voor het feit dat hij zoveel aandacht heeft besteed aan de standaardinstallatie, hoewel deze die niet verdient. Het is alleen dat de makers van deze installatie zeer agressieve advertenties maken, waar mensen die eerst besloten om penoizol te gaan produceren gemakkelijk kunnen bezwijken.

Hoe de problemen van een stabiele aanvoer van componenten in de Potok-fabriek werden opgelost

Ten eerste hebben we besloten dat bij de productie van penoizol de stabiliteit van de aanvoer van componenten via de Resin-lijn en de Solution-lijn het belangrijkste is. Dit lost veel problemen op.

Allereerst is het eenvoudig om van tevoren de minimaal vereiste concentratie van schuimmiddel en zuur te selecteren, die op hun beurt:

1. Het heeft een gunstig effect op de kwaliteit van het geproduceerde schuim.

2. Maakt de dichtheid van het product voorspelbaar.

3. Verlaagt de materiaalkosten.

Voor dit doel hebben we bij de Potok-6-eenheid krachtige peristaltische pompen van ons eigen ontwerp gebruikt. Ze lieten goede resultaten zien, maar losten een aantal problemen niet op. De maximale druk die ze konden creëren was 6 atm. Aangezien dit de werkdruk is met onze methode van schuimen, hebben de pompen het mogelijk gemaakt om alleen in de horizon te vullen met de installatie, met een maximale overschrijding van 3-4 m. Bovendien is de kwaliteit van het verbruiksmateriaal (rubberen buizen ) liet veel te wensen over. Het was mogelijk om het pad te volgen om buizen van betere kwaliteit te selecteren, bijvoorbeeld versterkte siliconen of polyurethaan, maar dit loste het probleem van het gebrek aan werkdruk niet op. Daarom moesten peristaltische pompen worden verlaten.

In de Potok-7 en Potok-9 units gebruiken we hogedruk-doseerplunjerpompen met een asynchrone motor. We nemen de standaard Duitse. We maken er zelf een plastic kop voor. Met deze pompen kunt u vanaf de grond werken en alleen slangen naar de vloeren tillen. In Chita werd de Potok-9-eenheid gebruikt om de 14e verdieping te vullen, terwijl de eenheid zich onderaan bevond.

Het belangrijkste idee: de verhoudingen van alle componenten worden van tevoren geselecteerd bij het mengen van de oplossing. Tijdens bedrijf blijft de toevoer van componenten door de harsleiding en door de oplossingsleiding ongewijzigd. De dichtheid wordt geregeld door luchttoevoer. Van de instrumenten zal alleen de manometer van de luchtleiding u de dichtheid van het schuim laten zien.

Laten we nu verder gaan met mengen en schuimen, de processen die ik aan het begin van het artikel heb weggelaten.

Dus de mengkwaliteit.

Ik zal mezelf herhalen. Een van de componenten die nodig zijn voor de productie van ureumschuim is een katalysator (UFC). Hoe beter we de katalysatormoleculen verdelen over het volume van de hars, hoe minder we het nodig hebben en hoe beter het materiaal zal zijn. De chemische reactie zal met dezelfde snelheid verlopen, de polymeerketens zullen ongeveer dezelfde lengte hebben en tijdens de polymerisatie zullen er geen interne spanningen zijn die leiden tot extra krimp. Hoeveel zuur is er nodig? Het schuimmiddel houdt de schuimbellen ongeveer 15-20 minuten vast, waarna ze beginnen te barsten, wat betekent dat de polymerisatie in 10-15 minuten moet plaatsvinden.

In installaties GZHU, "Foam-2000", "Standard" wordt eerst een schuimstroom gevormd, daarna wordt er hars in geïnjecteerd en mechanisch geroerd met behulp van perslucht.

In de Potok-units wordt de oplossing eerst met behulp van perslucht met de hars gemengd, zonder luchtbellen te vormen, en pas daarna wordt dit mengsel opgeschuimd. Welke is gemakkelijker?

Stel je voor dat je een stroperige vloeistof gelijkmatig moet verdelen over de dunste wanden van plakkerige bellen (de wand van één luchtbel is tegelijkertijd de wand van drie of vier aangrenzende bellen) door mechanisch te roeren zonder het schuim te vernietigen. Geen gemakkelijke taak. In principe waarschijnlijk niet uitvoerbaar.

Meng aan de andere kant de twee vloeistoffen.

Vergelijk jezelf.

Maar dit is een speculatieve vergelijking. Als ik gelijk heb, zou er digitale bevestiging moeten zijn. Dus hoeveel zuur gebruiken verschillende planten? Bij het vergelijken zal ik twee verhoudingen aangeven: het percentage zuur in de oplossing (rekening houdend met de verschillende hardheid van het water) en de verhouding van de aangevoerde oplossing tot de hars (rekening houdend met de viscositeit van de hars). Die. met hetzelfde percentage zuur in de oplossing, als er meer oplossing wordt geleverd in verhouding tot de hars, dan zal dienovereenkomstig meer zuur nodig zijn per massa-eenheid hars.

GZhU, "Foam-2000" - 1-2% zuur in oplossing, 1,5-2,5 / 1 oplossing / harsverhouding.

"Standaard" - 5% zuur in oplossing, 1,5-2,5 / 1 oplossing / harsverhouding.

"Stroom" - 0,5-1% zuur in oplossing, 1-1,5 / 1 oplossing / harsverhouding.

Verdere opmerkingen zijn volgens mij overbodig.

Laten we het beter hebben over schuimen.

Ik heb je al verteld hoe schuim wordt verkregen in GZhU-installaties. Maar als er geen secundaire schuimvorming was, kon penoizol niet worden verkregen. Wat is secundair schuimen? Wanneer hars wordt toegevoegd aan de schuimstroom (jet of aerosol) en verder mechanisch roeren met perslucht, barsten enkele van de bellen. In dit geval wordt de oplossing in de wand van de bel gemengd met een waterige polymeeroplossing (hars) en ontstaat er een nieuwe bel. Dit gebeurt door wrijving tegen de wanden van de slang. Denk er bijvoorbeeld aan om met een kwast schuim te maken in een scheerbeker. Perslucht werkt als een borstel en een slangwand als een beker. Hoe meer bellen barsten en zich weer vormen, des te beter zal het mengen van de oplossing met de hars zijn, d.w.z. hoe langer de toevoerslang, hoe beter. Maar er zijn hier beperkingen. De beperking is de capaciteit van de compressor. Bij een bepaalde lengte van de slang verliest de lucht energie, overwint wrijving tegen de wanden van de slang en stopt het mengen van het schuim met de hars, maar beweegt het schuim gewoon langs de slang naar de uitlaat. In dit geval gaat de vernietiging van bellen aan de slang / schuim-interface door, d.w.z. we verliezen gewoon wat schuim. In dit geval vormt de vloeistof die op de wanden van de slang wordt gevormd geen nieuwe bellen en beweegt niet met de snelheid van de schuimstroom, maar stroomt langzaam in een straaltje naar beneden als er een natuurlijke helling is, polymeriseert en verstopt de slang . Het recept lijkt simpel. Je hoeft alleen maar een krachtigere compressor te installeren. Maar dit is niet het geval. Bij een teveel aan lucht ontstaan er luchtbellen in het schuim, wat de kwaliteit van het schuim aantast. Idealiter hebben we slechts zoveel lucht nodig als we schuim willen krijgen.

De units "Foam-2000" en "Standard" werken volgens het principe van secundaire schuimvorming.

De kwaliteit van het schuim hangt af van de grootte en uniformiteit van de bellen. Hoe langer en met meer energie we het schuim mengen, hoe kleiner en gladder de bubbels. Maar in ieder geval, hoeveel je het schuim ook met een borstel roert, je kunt geen schuim krijgen dat te vergelijken is met het schuim dat in scheerblikken zit. Hiervoor is het noodzakelijk om de methode van schuimen te veranderen.

Wat betreft de Stream-instellingen hebben we de manier veranderd. We mengen eerst twee vloeistoffen met lucht onder druk zonder schuimvorming, en een deel van de lucht wordt opgelost in de vloeistof. Wanneer je langs de slang beweegt, neemt de druk af en kookt de vloeistof met de vorming van kleine belletjes door het volume tegelijkertijd. De rest van de lucht voegt schuim aan de vloeistof toe door secundair schuimen. Bovendien heeft de lucht meer kinetische energie dan in andere installaties, omdat geleverd met grote druk. Daarom hebben we een compressor nodig met een lager luchtverbruik en hebben we de mogelijkheid om deze in de installatie in te bouwen ("Stream-7).

Documenten

Eerst moet u een vorm van activiteit registreren. U kunt werken in de vorm van een individu (individuele ondernemer) of een rechtspersoon (LLC). Het hangt allemaal af van de plannen van de ondernemer, de productieschaal. Elk formulier heeft zijn eigen mogelijkheden en beperkingen, maar door in de vorm van een LLC te werken, kunt u zelfs samenwerken met grote bouwbedrijven en groot- en winkelketens.

Bij het registreren worden OKVED-2-codes aangegeven.

23.99.6 "Productie van minerale warmte- en geluidsisolerende materialen en producten".

22.23 "Vervaardiging van producten van kunststof voor gebruik in de bouw".

22.29 "Vervaardiging van andere producten van kunststof".

32.9 "Vervaardiging van producten die niet in andere categorieën zijn begrepen".

Certificering is niet vereist om een zakelijk project te starten. Het polymeer wordt geproduceerd in overeenstemming met TU 2254-001-33000727-99 “Warmte-isolerende schuimisolatie. Technische voorwaarden ".

Voordelen van het gebruik van penoizol

Een kenmerk van penoizol, een vloeibaar schuim, is het vermogen om in elke holte te worden gepompt.Daarna polymeriseert de vloeistof, droogt, neemt de gewenste vorm aan en begint bepaalde functies uit te voeren.

Uitstekende prestaties zijn niet het enige pluspunt van dit materiaal. De samenstelling zorgt voor biologische stabiliteit, wat betekent dat het gegarandeerd vrij is van schimmels, schimmels, insecten en muizen gedurende de hele levensduur. In vergelijking met schuim en glaswol houdt het de warmte ongeveer 10% beter vast. Het brandt niet, daarom is het ideaal vanuit het oogpunt van brandveiligheid. Bovendien is het dampdoorlatend, waardoor overtollig vocht buiten kan blijven.

Apparatuur voor penoizol

Voor de industriële productie van isolatie moet u de volgende apparatuur kopen:

- compressor en voeding;

- een gas-vloeistofinstallatie voor vloeibaar gemaakt gas, inclusief een pompsysteem voor het aanvoeren van schuim en oplossing;

- opvouwbare vormen om te gieten;

- houders voor het maken van een mengsel;

- grote tafel voor verpakkingsmateriaal.

In deze configuratie is het mogelijk om blad- en vloeibare penoizol te produceren.

Te koop zijn er apparatuur van Russische, Oekraïense en buitenlandse productie. De modellen verschillen van elkaar in prijs, technische kenmerken - inclusief de mate van procesautomatisering. Er zijn mobiele en stationaire installaties.

Apparatuur en componenten voor de productie van penoizol., UPG-eenheden, VPS-G-hars, ABSK-schuimmiddel, orthofosforzuur.

Afgesproken prijs Kopen

De apparatuur kan door uzelf worden gemaakt - de benodigde tekeningen en diagrammen zijn te koop.

Bij het kiezen van een techniek is het beter om een verkoper te zoeken die het personeel van de klant op de installatie opleidt. De uitrusting moet gegarandeerd zijn.

Samenstelling en toepassing

Het belangrijkste bestanddeel van penoizol is een polymeer - ureumhars.

Gebruik voor de vervaardiging van penoizol:

- polymeer ureumhars;

- verharder;

- schuimmiddel;

- water dat speciaal voor het proces is voorbereid.

De afgewerkte penoizol lijkt erg op de soufflé. Als het in contact komt met lucht, stolt het en vult het de holtes in de constructies van gebouwen, wat het effect van warmte- en geluidsisolatie van de kamer creëert.

De productie van penoizol kan worden gestart op de bestaande kant-en-klare apparatuur of met de hand worden geassembleerd volgens de tekeningen. Dankzij het gebruiksgemak kunt u het hele jaar door met penoizol werken, niet afhankelijk van de klimatologische omstandigheden. Met dit materiaal kunnen daken, plafonds, wanden, funderingen en scheidingswanden worden geïsoleerd.

Het fabricageproces zelf is niet erg moeilijk, dus u kunt het isolatiemateriaal thuis voorbereiden. Met bescheiden ervaring in de bouw, de nodige kennis en een hoogwaardige installatie, is het maken van penoizol met uw eigen handen een echte taak.

Apparatuur voor de productie van penoizol bestaat uit:

- oplossing pomp;

- schuim pomp;

- schuim generator;

- compressor;

- stroomvoorziening.

De productie van penoizol voor verkoop aan externe organisaties of kopers kan binnenshuis plaatsvinden, maar een effectieve optie (besparing op transportdiensten) zou zijn om het direct op de bouwplaats te produceren met behulp van een schuimgenerator.

Apparatuur voor de productie van penoizol op de moderne markt wordt vertegenwoordigd door verschillende fabrikanten. Een brede selectie Russische en Oekraïense apparatuur (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) wordt onder de aandacht gebracht van een ondernemer die heeft besloten penoizol te gaan produceren.

Schuimisolerende eenheid Foam 2000 DMU Onmiddellijk moet worden beslist waarvoor de eenheid wordt aangeschaft. Als u van plan bent uw huis en verschillende objecten te isoleren voor uw familieleden en vrienden, dan is het niet nodig om dure apparatuur aan te schaffen, maar probeer binnen een klein budget te blijven.

Als alternatief kunt u zelf een gas-vloeistof- of pneumo-hydraulische installatie maken.

Mogelijk bent u geïnteresseerd in een artikel over het isoleren van muren met penoizol.Lees hier het artikel over woningisolatie met penoizol.

Grondstoffen

Het product wordt geproduceerd door een polymeerhars op te schuimen volgens een ontwikkeld recept. Afhankelijk van de formule kunnen er additieven aan de samenstelling worden toegevoegd, maar de belangrijkste componenten zijn hetzelfde.

- Synthetische ureum-formaldehydehars.

- Schuimmiddel. Vereist voor stabiele schuimvorming.

- Katalysator (verharder). Versnelt het uithardingsproces.

- Water met een temperatuur niet lager dan + 20 ° С.

Het vinden en kopen van de benodigde grondstoffen is geen probleem.

Er zijn algemeen aanvaarde normen met betrekking tot het recept, maar het is heel goed mogelijk dat een zakenman zijn eigen isolatieformule bedenkt. Het is beter om contact op te nemen met een bouwexpert, hoewel u zelf informatie kunt vinden - er zijn voldoende online bronnen, forums over dit onderwerp op de Runet.

Eerste componenten voor de productie van penoizol

Door zijn samenstelling en structuur behoort Penoizol tot de klasse van ureumschuimen met een warmtegeleidingscoëfficiënt van 0,035 - 0,047 W / mK en een dichtheid van 8 - 28 kg / m3. De samenstelling van de componenten die worden gebruikt voor de productie ervan is vrij eenvoudig:

- ureum polymeerhars;

Dit is het belangrijkste onderdeel. Het is niet ongebruikelijk en wordt vrij vaak gebruikt bij de productie van spaanplaat en hardboard. De hars ziet eruit als een suspensie van lichtbruine kleur en bestaat uit 55% droge stof, 0,25% formaldehyde en water. Verwijst naar niet-brandbare materialen.

- schuimmiddel;

Er zijn nogal wat varianten (Morpen, ABSK, Penostorom, etc.), dus bijna alles kan worden gebruikt. Door zijn samenstelling is het een laagbrandbare, stroperige bruine stof met een zwavelzuurgehalte van ongeveer 2%.

- orthofosforzuur;

Deze component vervult in wezen de functies van een verharder. Het is een brandbaar materiaal en heeft een dichtheid van 50 tot 90%.

- water.

Het water wordt gebruikt met gewoon kraanwater.

Productieworkshop voor Penoizol

Om een bedrijf te organiseren, heeft u een kamer nodig met een oppervlakte van 70-90 m2. m, onderverdeeld in een productiewerkplaats, een magazijn, een personeelsruimte, een administratiekantoor en een badkamer. Het moet uit de buurt van woonwijken worden geplaatst. Communicatie moet plaatsvinden op het grondgebied van de minifabriek

De werkplaats is voorzien van een 220V stroomvoorziening en een goed ventilatiesysteem. Dit laatste is nodig, omdat bij het drogen van isolatieplaten stoffen vrijkomen die schadelijk zijn voor de gezondheid (fenol-formaldehyde is aanwezig in de samenstelling van de kunsthars).

Het magazijn zal grondstoffen en afgewerkte goederen opslaan. Het is de moeite waard om metalen rekken in de kamer te plaatsen.

Het pand moet zijn uitgerust met een auto-ingang voor los- en laadoperaties.

Hoe een werkplaats uitrusten?

Voor de mini-productie van penoizol als bedrijf moet technische apparatuur worden aangeschaft. De standaardlijn voor de productie van plaatmateriaal omvat de volgende uitrusting:

- compressor,

- gas-vloeistof installatie,

- opvouwbare vormen,

- containers voor componenten,

- inpaktafel.

De aanschaf van een droogkamer is niet nodig, aangezien het mengsel onder normale omstandigheden stolt.

Om penoizol direct op de bouwplaats te maken, heeft u bijna dezelfde set machines nodig - met uitzondering van tabellen voor verpakkingen en formulieren. Een mobiele gas-vloeistofinstallatie en compacte tanks voor het mengen van grondstoffen voeren alle noodzakelijke technologische stappen uit. In termen van kosten zal de technische uitrusting van het offsite bedrijf minder financiering vergen.

De prijs van apparatuur voor de productie van penoizol is laag. U kunt de werkplaats volledig uitrusten voor 100.000 roebel. Zelfs krachtige apparatuur kost niet meer dan 300.000 roebel. Het is mogelijk om activiteiten voor de productie van een warmte-isolator op bouwplaatsen te organiseren zonder zelfs maar 70.000 roebel uit te geven.

Personeel

Om de productie te onderhouden, heb je 3 mensen nodig, van wie er één de senior in de winkel zal zijn. Deze laatste is verantwoordelijk voor de coördinatie van de rest van de werknemers, het toezicht op hun activiteit en opleiding. Het is de senior werknemer die op stage moet worden gestuurd naar de verkoper van apparatuur.

Een verkoopmanager is vereist om de verkoop te organiseren. Hij ontmoet en onderhandelt over leveringen met vertegenwoordigers van bouw- en groot- en detailhandelsbedrijven.

Er is een chauffeur nodig om grondstoffen aan de fabriek te leveren en eindproducten aan klanten.

De accountant zorgt voor het papierwerk en het opstellen van papieren voor de belastingdienst. Het is beter om hem in te huren voor outsourcing (contact opnemen met een accountantskantoor).

Voor-en nadelen

Uiterlijk lijkt penoizol op marshmallow-koekjes. Licht, poreus wit materiaal voelt aangenaam aan en behoudt zijn elasticiteit en sterkte gedurende tientallen jaren. Bouwdeskundigen merken de volgende voordelen van het materiaal op:

- Lage warmtegeleidingscoëfficiënt. Deze indicator maakt Penoizol een van de beste kachels op de markt.

- Hoge hechting op de meeste bouwmaterialen en uitstekende schuimpenetratie. Deze factoren vergemakkelijken de toepassing van isolatie zowel over grote oppervlakken als op verschillende moeilijk bereikbare plaatsen, inclusief verborgen holtes in muren en daken. Het materiaal past goed op horizontale, verticale en hellende oppervlakken.

- De geschatte levensduur is 55-75 jaar. Het resultaat werd verkregen door berekeningen en grootschalige tests, maar de analyse van controlemonsters die 10-20 jaar hebben gediend, bevestigt het.

- Hoge dampdoorlaatbaarheid. Door deze eigenschap kan de isolatie "ademen", waardoor overtollig vocht uit het volume wordt verwijderd. Dit voorkomt de ophoping van vocht - een voedingsbodem voor schimmels en pathogene micro-organismen. Tegelijkertijd wordt in de gebouwen een comfortabel microklimaat gehandhaafd.

- Onaantrekkelijk voor ongedierte: insecten en knaagdieren. Penoizol wordt een natuurlijke barrière voor hun verspreiding.

- Bestand tegen open vuur en hoge temperaturen. Bij verhitting geeft penoizol geen giftige stoffen af, in tegenstelling tot andere schuimmaterialen.

- Bestand tegen oplosmiddelen en andere actieve chemicaliën.

Er zijn een aantal nadelen die inherent zijn aan de isolatie.

- Na verloop van tijd vatbaar voor volumetrische krimp;

- Kan bij aanbrengen en drogen een onaangename geur afgeven. Dit duidt op de lage kwaliteit van de gebruikte oplosmiddelen en bindmiddelen, maar heeft geen invloed op de uiteindelijke kwaliteit van de isolatie. Alleen voor de duur van de werkzaamheden aan thermische isolatie zal de woning moeten worden verlaten.

Het is beter om op de geur te letten voordat u een compositie koopt om te sproeien.

Aan wie moeten we het eindproduct verkopen?

3 hoofdgroepen van ureumschuimgebruikers:

- bouwbedrijven, reparatie- en bouwbedrijven;

- detailhandel en groot- en detailhandelketens die bouwproducten verkopen, bouwmarkten;

- particulieren.

In de beginfase is het belangrijk om alle mogelijke distributiekanalen te gebruiken - het is noodzakelijk om de aandacht van potentiële kopers op het nieuwe product te vestigen. De handigste optie is echter om een contract te krijgen voor grote voorraden isolatie. Daarom moet er veel aandacht worden besteed aan onderhandelingen met bouwbedrijven.

De activiteiten van Penoizol zijn seizoensgebonden. De bouw wordt actief uitgevoerd in het warme seizoen. Natuurlijk worden grote bouwprojecten in de winter uitgevoerd, maar over het algemeen neemt het volume van bouwwerkzaamheden in de kou merkbaar af.

Stadia van technologie voor de productie van bladpenoizol

- Voorbereiding van formulieren.

- Giet vloeibare penoizol.

- Blootstelling gedurende 2-3 uur.

- De vormen uit elkaar halen en de "blokjes" van het materiaal 3 uur vasthouden.

- Primair in vellen snijden.

- Drogen.

- Afwerking, verpakking, opslag, verzending.

Het lijkt erop dat alles eenvoudig en duidelijk is. Desalniettemin is de productie van penoizol uit platen een complexere technologie dan ter plaatse gieten, wat een zorgvuldige naleving van het verbruik van componenten, temperatuur en droogregime vereist.

Geschatte verbruikssnelheid van penoizolcomponenten voor het invullen van een formulier met een volume van 1m3

- Ureum-formaldehydehars - 22 kg.

- Schuimmiddel - 0,2 kg.

- Uithardingskatalysator (fosforzuur) - 0,3 kg.

- Leidingwater of industrieel water - empirisch.

Het eerste dat u nodig heeft om penoizol te produceren, is een geschikte kamer. Als er industriële productievolumes zijn gepland, is een ruimte met een oppervlakte van 250-500 m2 nodig, die de volgende productieruimtes moet huisvesten:

- Grondstofmagazijn.

- Ruimte voor het invullen van formulieren.

- Drooggedeelte.

- Site voor voor- en nabewerking van snijden en verpakken.

- Magazijn voor afgewerkte producten.

Kenmerken van het productieproces

Om het technologische proces uit te voeren (gieten, formulieren uit elkaar halen, snijden, op rekken stapelen, op maat snijden, verpakken, enz.), Zijn er drie mensen nodig.

Bovendien moet de productieruimte "warm" zijn. Aan de droogsectie worden speciale eisen gesteld aan het temperatuurregime. Dus op de stortplaats moet een temperatuur van minimaal 15 graden Celsius worden aangehouden en op de drooglocatie minimaal 20-28 graden Celsius.

Omdat het droogproces drie dagen duurt, zou de temperatuur in het droogcompartiment geleidelijk moeten stijgen, beginnend bij 20 graden op de eerste dag en 28 graden op de laatste dag. Stort- en droogruimten moeten een effectieve toevoer- en afvoerventilatie hebben.

Bij het drogen op rekken mogen kant-en-klare penoizol-platen geen "gesloten" zones hebben. Dat wil zeggen dat er luchttoegang wordt geboden vanaf alle zijden van de platen. Hoogwaardige droging is noodzakelijk, zodat latere krimp niet optreedt en de geur van formaldehyde volledig verdwijnt. De duur ervan hangt af van de luchttemperatuur in de kamer, de relatieve vochtigheid, de mate van luchtuitwisseling en de hoeveelheid water die wordt gebruikt voor de productie van penoizol.

Mallen voor het storten van platen zijn vier wanden van gegalvaniseerd staal, met elkaar verbonden door middel van snelsluitingen. De onderkant van de mal is een pallet waarop een plaat gegalvaniseerd staal wordt gelegd, waarna de wanden erop worden geïnstalleerd. Binnenin is de mal nergens mee besmeurd.

Penoizol heeft één nadeel: tijdens het intensieve droogproces is krimp mogelijk, daarom wordt aanvankelijk de "kubus" van het afgewerkte materiaal in vellen gesneden die groter zijn dan vereist. En na de laatste droging wordt elk vel door een speciale snijder gevoerd, "op maat" afgesteld, die "toleranties" (overmaat) verwijdert met een nauwkeurigheid van één millimeter.

Aldus worden vanaf het eerste blok ongeveer 7 vellen van 1200x600x100 millimeter verkregen - 0,5 m3 afgewerkte isolatie, die in thermische folie zijn verpakt in verpakkingen van 7 stuks.

Afval en andere restanten die vrijkomen bij het snijden en vervaardigen van schuimplaten worden tot kruimels vermalen, in zakken verpakt en gebruikt voor het opvullen van thermische isolatie. Dat wil zeggen, het is mogelijk om de productie van bladpenoizol te karakteriseren. Hoe volkomen verspilling.

Opgemerkt moet worden dat als vloeibare penoizol kan worden gebruikt, ook bij de reparatie en reconstructie van gebouwen en constructies, plaatmateriaal voornamelijk wordt gebruikt bij de constructie van nieuwe gebouwen.