Prosess beskrivelse

Behovet for miljøvennlig utstyr for behandling av kjemisk avfall har oppstått i samfunnet vårt i lang tid. De første pyrolysekjelene begynte å kjøre på slutten av det nittende århundre. Og etableringen av moderne pyrolyseenheter løste flere problemer samtidig:

- økologisk komponent;

- evnen til å akkumulere resultatene av forbrenning;

- økonomisk fordel.

Imidlertid er det økonomiske aspektet ved bruk av pyrolyse designet for fremtiden. Pyrolyse er ganske dyrt. Det krever passende utstyr og spesialutdannet personell.

Men i drift er pyrolyseanleggene praktisk talt autonome. Enhetene krever bare elektrisitet for å starte, den videre drift av kjelen utføres på bekostning av ressursene som produseres under forbrenningsprosessen. Samtidig kan overskuddet av generert energi og damp brukes til innenlandske formål, og omdirigere dem til bruksnettverk.

I Russland begynner pyrolyse akkurat å bli populær, mens det i Europa ikke en eneste stor bedrift kan klare seg uten pyrolyseenheter. Det er ganske mange grunner til et slikt krav om pyrolyse:

- en avfallsfri måte å behandle avfall og alle slags industriforurensning på;

- effektivitetsnivået fra pyrolyse er 90%;

- muligheten for å skaffe nye forbindelser, resirkulerbare materialer;

- etablering av uerstattelige ressurser som syntetisk olje;

- å skaffe hydrokarboner, organiske syrer og andre kjemiske elementer;

- kilde til varmeforsyning for bedrifter.

Basert på valget av råvarer for bearbeiding, kan pyrolysereaksjonen fortsette under forskjellige temperaturforhold. Sluttresultatet vil også variere i sammensetningen av kjemiske elementer.

Avhengig av oppvarmingstemperaturen til ovnen og tilleggskomponentene i pyrolyse, er destillasjon vanligvis delt inn i to typer: tørr og oksidativ.

Oksidativ pyrolyse

Denne typen pyrolyse kan kalles den mest miljøvennlige og produktive. Den brukes til å behandle resirkulerbare materialer. Reaksjonen skjer ved høye temperaturer. For eksempel, i pyrolysen av metan, blandes det med oksygen, delvis forbrenning av stoffet frigjør energi, som varmer opp det gjenværende råmaterialet til en temperatur på 16.000 ºС.

Oksidativ pyrolyse brukes til å nøytralisere industriavfall med høyt oljeinnhold. Og også for prosessering av plast, gummi og andre materialer som ikke egner seg til naturlig nedbrytning i det naturlige miljøet.

“Oksidativ pyrolyse gjør det mulig å behandle råvarer av forskjellige konsistenser. Inkludert materialer i flytende og gassform ”.

Prinsippet om drift av en langvarig pyrolyse kjele

Langvarende pyrolysekjeler vinner betydelig popularitet, og spesielt i de områdene der det ikke er tilgang til gass

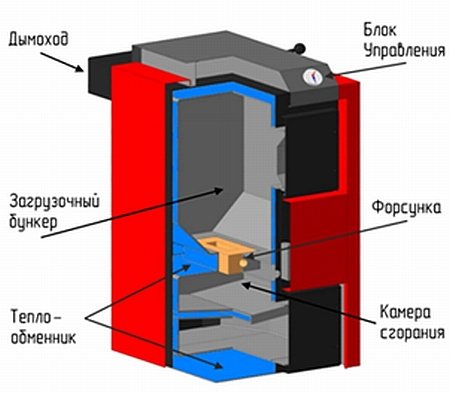

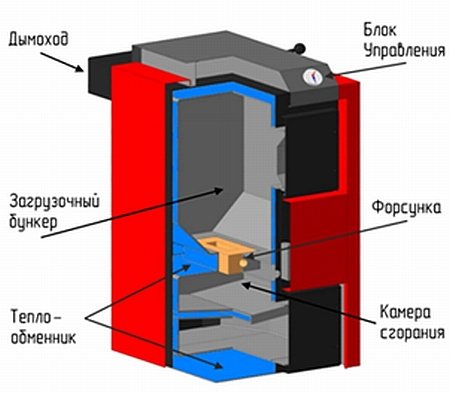

Driften av utstyret er basert på spaltning av organisk drivstoff (ved) under forhold med høy temperatur og mangel på oksygen, etterfulgt av forbrenning av frigitte pyrolysegasser. Siden prosessen kan deles opp i to trinn, brukes en brannkammer med to rom for strømmen. Drivstoff plasseres i lastekammeret som begynner å brenne. Forbrenningsprosessen blir jevnt til termisk nedbrytning på grunn av begrensningen av tilgangen til oksygen som er nødvendig for forbrenningen. Høy temperatur og lav oksygenkonsentrasjon fører til dannelse av nedbrytningsprodukter: koks og pyrolysegass. Sistnevnte, som kommer inn i det andre kammeret, gjennomgår forbrenning allerede under betingelsene for tilgang til sekundær luft.Den leveres oftere med makt ved hjelp av en blåservifte eller en røykavgasser. Forbrenningsprosessen foregår ved temperaturer over 1000 ° C. Fra forbrenningsproduktene overføres varme til væsken som fyller varmeveksleren. De siste gassformige produktene i prosessen fjernes gjennom skorsteinen. I dag er langbrenne pyrolysekjeler ansett som det mest effektive og økonomiske oppvarmingsutstyret. Kjelens komplekse tokammerdesign forklarer de høye kostnadene. Effektiviteten, som er den høyeste blant oppvarmingsenheter, lar deg få en rask tilbakebetaling av kjelen.

Typer av tørr pyrolyse

Tørr pyrolyse er en av de mest etterspurte i bransjen. Med hjelpen, drivstoff, forskjellige kjemiske forbindelser oppnås og resirkulerbare materialer gjøres ufarlige. Ved bruk av forskjellige temperaturregimer for pyrolyse oppnås gass, flytende og faste forbrenningsprodukter.

Oppvarming av kjelen til en maksimumstemperatur på 5500 ºС regnes som en lavtemperaturmodus. Ved slike temperaturer oppstår praktisk talt ikke dannelse av gasser. Arbeidet er rettet mot produksjon av halvkoks (i industrien brukes de aktivt som drivstoff) og harpikser, hvorfra kunstig gummi blir deretter produsert.

Forløpet av pyrolyse ved temperaturer fra 550 til 9000 ° C regnes som lav temperatur, men faktisk, gitt de tekniske mulighetene, tilhører det det gjennomsnittlige temperaturregimet. Bruken er tilrådelig når det er nødvendig å produsere pyrolysegass og faste sedimenter. I dette tilfellet kan råmaterialet omfatte fraksjoner av uorganisk opprinnelse.

Forløpet av pyrolyse ved temperaturer over 9000 ° C regnes som en høytemperaturreaksjon. Drift av kjelen ved en maksimal temperatur på 9000 ºC gjør det mulig å oppnå faste materialer (koks, kull, etc.) med en lav andel utslipp av gass.

Destillasjon med høyere temperaturforhold er nødvendig for å oppnå hovedsakelig gassformige stoffer. Den praktiske fordelen med høytemperaturregimet er at de resulterende gassene kan brukes som drivstoff.

“Pyrolyse ved høy temperatur er ikke kresen om innholdet av bearbeidede råvarer. Når du bruker lavtemperaturmodus, må alle klargjøringstrinnene følges, inkludert tørking og sortering. "

Pyrolyse. referanse

Pyrolysetyper

Oksidativ pyrolyse prosessen med termisk nedbrytning av industrielt avfall ved delvis forbrenning eller direkte kontakt med forbrenningsproduktene. Denne metoden er anvendbar for deponering av mange avfall, inkludert de som er "upraktiske" for forbrenning eller forgassning: tyktflytende, pastaaktig avfall, våte sedimenter, plast, slam med høyt askeinnhold, jord forurenset med fyringsolje, oljer og andre forbindelser, og veldig støvete avfall.

I tillegg kan avfall som inneholder metaller og deres salter, som smelter og antennes ved normale forbrenningstemperaturer, avfallsdekk, knuste kabler, bilskrap osv., Gjennomgå oksidativ pyrolyse.

Metoden for oksidativ pyrolyse er en lovende retning for eliminering av fast industriavfall og avløpsvann.

Tørr pyrolyse... Denne metoden for termisk behandling av avfall sikrer deres meget effektive nøytralisering og bruk som drivstoff og kjemiske råvarer, noe som bidrar til å skape lavavfalls- og ikke-avfallsteknologier og rasjonell bruk av naturressurser.

Tørr pyrolyse er en termisk nedbrytingsprosess uten oksygen. Resultatet er en pyrolysegass med høy brennverdi, et flytende produkt og en fast karbonholdig rest. Avhengig av temperaturen der pyrolysen fortsetter, er den forskjellig:

1. Pyrolyse ved lav temperatur eller halvkoksing (450–550 ° C).Denne typen pyrolyse er preget av et maksimalt utbytte av flytende og faste (halvkoks) rester og et minimumsutbytte av pyrolysegass med maksimal forbrenningsvarme. Metoden er egnet for produksjon av primær harpiks - et verdifullt flytende drivstoff, og for prosessering av understandard gummi til monomerer, som er råmaterialet for sekundær dannelse av gummi. Halvkoks kan brukes som energi og husholdningsdrivstoff.

2. Middels temperatur pyrolyse eller koksing ved middels temperatur (opptil 800 ° C) gir mer gass med lavere brennverdi og mindre væskerester og koks.

3. Pyrolyse ved høy temperatur eller koksing (900–1050 ° C). Her er det et minimumsutbytte av flytende og faste produkter og en maksimal produksjon av gass med en minimum brennverdi - et drivstoff av høy kvalitet som er egnet for langtransport. Som et resultat reduseres mengden harpiks og innholdet av verdifulle lysfraksjoner i den.

Metoden for tørr pyrolyse blir mer og mer utbredt og er en av de mest lovende metodene for deponering av fast organisk avfall og isolering av verdifulle komponenter fra dem på det nåværende stadiet av utvikling av vitenskap og teknologi.

Hydrokarbonpyrolyse

Prosessen med pyrolyse av hydrokarboner (800900 ° C) (gass hydrokarboner, rettdrevet bensin, atmosfærisk gassolje) er hovedkilden for etylenproduksjon og en av hovedkildene for produksjon av propylen, divinyl, benzen og et tall av andre produkter. Prosessen med pyrolyse (sprekker) av olje- og gassråvarer ble patentert i 1877 av en russisk ingeniør, kjemiker Alexander Aleksandrovich Letniy.

Trepyrolyse

Under pyrolysen av tre (450-500 ° C) dannes en rekke stoffer, for eksempel: kull, metylalkohol, eddiksyre, aceton, harpiks osv. Russland er et av de rikeste landene i skogene. Derfor ble verdens beste trepyrolyseskoler dannet og drevet i Russland. Deres bidrag har fått verdensomspennende anerkjennelse.

Avfall og avfallspyrolyse

Det er prosjekter for destruksjon av husholdningsavfall ved hjelp av pyrolyse. Vanskeligheter med organisering av pyrolyse av dekk, plast og annet organisk avfall er ikke forbundet med selve pyrolyseteknologien, som ikke skiller seg fra teknologien for termisk prosessering av andre faste materialer.

Problemet er at mest avfall inneholder fosfor, klor og svovel. Svovel og fosfor i oksidert form er flyktige og skader miljøet. Klor reagerer aktivt med organiske pyrolyseprodukter med dannelsen av vedvarende giftige forbindelser (for eksempel dioksiner).

Å fange disse forbindelsene fra røyk er ikke billig og har sine egne kompleksiteter. Problemet med å resirkulere utslitte bildekk og gummiprodukter som ikke er i bruk, er av stor økologisk og økonomisk betydning for alle utviklede land i verden. Og uerstattbarheten til naturlige petroleumsråvarer dikterer behovet for å bruke sekundære ressurser med maksimal effektivitet.

Dekk og polymerer er verdifulle råmaterialer, som et resultat av behandlingen av pyrolyse ved lav temperatur (opptil 500 ° C), flytende hydrokarbonfraksjoner (syntetisk olje), karbonrester (kullsvart), stålledning og brennbar gass oppnås. Samtidig, hvis 1 tonn dekk blir brent, vil 270 kg sot og 450 kg giftige gasser slippes ut i atmosfæren.

Fordeler med pyrolyse planter:

1. Praktisk fullstendig utnyttelse av materiale og energiressurser for fast avfall og energiautonomi gjennom hele den teknologiske syklusen oppnås.

2. Siden termisk nedbrytning skjer uten lufttilgang, er det ingen betingelser for dannelse av giftige forbindelser som dioksin, furan, benzopyren, etc.

3.Den lukkede kretsen, utstyrets kompakthet og miljøvennlighet bestemmer muligheten for å plassere en slik virksomhet innenfor grensene til hvilken som helst by.

4. Med tanke på at mineralkomponenten i MSW - miljøvennlig slagg etter varmebehandling - kan brukes til veiarbeid, kan denne teknologien klassifiseres som fullstendig ikke-avfall.

5. Disse installasjonene gjør det mulig å tjene på salg av produserte produkter (damp, elektrisitet), i motsetning til produksjonsanleggene som opererer i dag, der driftskostnadene vesentlig overstiger inntektene fra salg, og lønnsomheten til foretak er basert på betalinger fra befolkningen for avfallshåndtering.

For pyrolyseanlegg er det ikke behov for å bygge kapitalstrukturer og høye skorsteiner. Enhetene kan monteres under et skur eller i lette hangarer på en betongbunn.

Materialet ble utarbeidet på grunnlag av informasjon fra RIA Novosti og åpne kilder

Fast avfallspyrolyse

Miljøvennlig avfallshåndtering er et av nøkkelområdene for pyrolyse. Disse enhetene kan redusere den menneskeskapte faktorens negative innvirkning på miljøet betydelig.

I løpet av pyrolyse nedbrytes bioaktive stoffer, tungmetaller smeltes ikke. Etter termisk nedbrytning i pyrolysekjeler, er det praktisk talt ikke uavhentet avfall, noe som gjør det mulig å redusere området betydelig for videre lagring.

Så for eksempel å brenne 1 tonn dekk forurenser vi atmosfæren med 300 kg sot. I tillegg slippes rundt 500 kg giftige stoffer ut i luften. Resirkulering av det samme materialet i pyrolyseanlegg gjør det mulig å bruke gummi til energiformål, skaffe resirkulerbare materialer for videre produksjon og reduserer skadelige utslipp betydelig.

Det er mulig å redusere den skadelige effekten på miljøet takket være et flertrinns behandlingssystem. I pyrolyseprosessen går avfall gjennom fire trinn for avhending:

- innledende tørking;

- sprekker

- etterbrenning av restene av behandlingen i atmosfæren;

- rensing av oppnådde gassformige stoffer i spesielle absorbenter.

Pyrolyseanlegg lar deg behandle avfall:

- tre prosessering bedrifter;

- legemiddelindustrien;

- bilindustrien;

- elektroteknikk.

Pyrolysemetoden håndterer vellykket polymerer, kloakkavfall og husholdningsavfall. Negerer påvirkningen på petroleumsprodukten. Flott for avhending av organisk avfall.

Den eneste ulempen ved pyrolyseenheter er å behandle råvarer som inneholder klor, svovel, fosfor og andre giftige kjemikalier. Halveringstidsproduktene til disse elementene under påvirkning av temperaturen kan kombineres med andre stoffer og danne giftige legeringer.

Essensen av pyrolysekjelen

En slik pyrolysekjele kalles også en gassgenerator. Essensen av arbeid i forbrenning ved pyrolyse: under påvirkning av høye temperaturer og under forhold med oksygenmangel, nedbrytes fast brensel (brunkull, kullvedbriketter) til flyktige partikler. Det viser seg den såkalte pyrolysegassen. Temperaturindikatorer for varmeutstyr 200-800 grader. Denne kjemiske reaksjonen bidrar til bedre oppvarming og tørking av drivstoff i kjelen, oppvarming utføres som går i retning av luftforbrenning.

Fig. 2

Den høye temperaturen fremmer blanding av oksygen med den emitterte pyrolysegassen. Som et resultat brenner gassen. Termisk energi genereres fra den brennende gassen. Det skal bemerkes at pyrolysegass også samhandler med aktivt karbon under forbrenningen. Derfor forlater røykgassene praktisk talt ingen skadelige komponenter når de forlater kjelen. Snarere er de en blanding av karbondioksid og vanndamp. Den resulterende CO2 slippes ut i miljøet på tre ganger mindre enn etter driften av konvensjonelle utslipp fra kull eller vedkjeler.Disse enhetene betraktes som miljøvennlige, forurenser ikke miljøet.

Enheter av denne typen driver med kull og tre. Hvis du bruker rå drivstoff av dårlig kvalitet, mister varmeren kraften opptil 50%. Slike drivstoff brenner dårlig, røyker, varmer lite og forkorter levetiden til kjelen og skorsteinen.

Fordeler med pyrolyseenheter:

- kraft er regulert fra 30% til 100%;

- rengjørings- og vedlikeholdsprosessen er enkel;

- lavt drivstofforbruk;

- drivstoffforsyning per dag bare en gang;

- en stor mengde drivstoff brenner sammen på en gang;

- bruken av rå drivstoff av en kullkjele, hvis fuktighetsinnhold ikke er høyere enn 20%.

Ulemper:

- dyrt oppvarmingsapparat;

- trenger strøm.

Hver type drivstoff brenner annerledes. Når det gjelder kulldrivstoff, brenner brennstoff på 8 timer og svart drivstoff - på 10 timer. Med pyrolysekjeler er besparelser mulig, selv med tanke på ulemper som behovet for strøm, ikke lave kostnader. Elektrisitet er nødvendig for å drive viften, men den trenger bare 85 watt for å kjøre (akkurat som en vanlig lyspære). Hvis dette er et problem, vil dieselgeneratoren takle det.

Trepyrolyse

Denne prosedyren kalles også tresprengning, og den har sin opprinnelse i Russland. Prototypen til den moderne enheten ble oppfunnet av kullbrennerne i uminnelige tider. For å skaffe kull uten tilgang til luft, antente de tre under et jordlag.

I dag er denne prosessen mye mer perfekt og foregår i flere trinn. Sprekker begynner ved oppvarming til 2000 ºС. På dette stadiet frigjøres en stor mengde karbonmonoksid. Hvis du fortsetter å brenne den i atmosfæren, vil du kunne få en enorm mengde energi.

Deretter varmes kjelen opp til 5000 ºС. I dette temperaturregimet oppnås metanol, harpikser, aceton og eddiksyre. Det produserer også hardt karbon, bedre kjent som trekull.

Funksjoner av trepyrolyse

Slik pyrolyse er en prosedyre for brenning av tre uten nærvær av luft, utført ved en temperatur på ca 5000 grader. Eddiksyre, aceton, metanol og harpiks er verdifulle produkter oppnådd i løpet av en slik interaksjon. Det særegne ved denne kjemiske reaksjonen er at kull kan brukes som et utmerket drivstoff for å akselerere mange kjemiske interaksjoner.

Slik pyrolyse er en prosess som begynner å oppstå ved to hundre grader Celsius, ledsaget av en reaksjon med frigjøring av en blanding av karbonoksider. Med den påfølgende forbrenningen av produkter i en atmosfære av atmosfærisk oksygen, observeres en økning i den totale brennverdien.

Trepyrolyse er et eget avsnitt i kjemi som fortjener detaljert behandling og studier.