Cravings som et fysisk fenomen

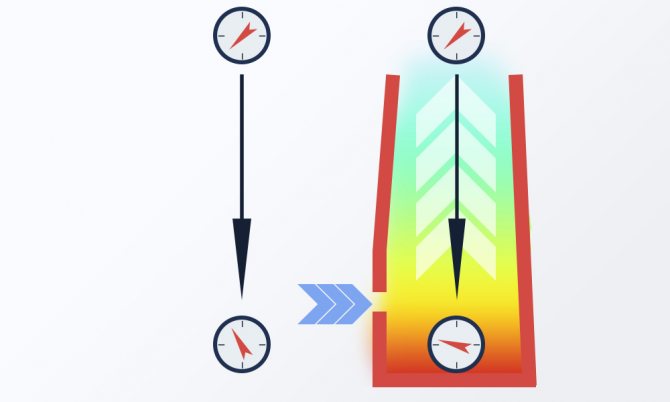

Før du vurderer designfunksjonene til brennkammeret, må du forstå hva et vakuum i brennkammeret er. Vakuum eller trekk er en reduksjon i trykket til forbrenningsprodukter, luft, på grunn av hvilket tilstrømningen av mediet gjennom kanalene i strukturen til lavtrykkssonen er sikret. Det er vanlig å skille mellom to typer trekkraft: (Se også: Gjør-det-selv-ovnovnereparasjon)

- naturlig - utført under påvirkning av den arkimediske styrken. Luft kommer inn i ovnen eller kjelen direkte til brenneren eller risten. Varm luft genereres under forbrenning. Det blir delvis avkjølt av tilførsel av ny luft, og delvis av kontakt med veggene i brannkammeret. Varm luft vil stige opp i røret. Jo lenger røret er, desto sterkere er skyvet.

For å kontrollere prosessen kan du lukke hullet som ny luft kommer gjennom. Svært ofte i små hjemmekjeler og ovner er det naturlige trekket så bra at det til og med må reduseres. Den eneste ulempen er at jo høyere omgivelsestemperaturen er, desto lavere er vakuumet. Og også med dårlig regulering av den kalde luften vil det være så mye inni at ovnen ikke blir varm;

- tvunget - ved hjelp av spesielle mekaniske enheter. Vanligvis brukes røykavgasser for å lage det - bladmekanismer, vifter. Ulempen med en slik innretning er at vakuumet avtar med avstand fra mekanismen, og fordelen er at ved å kontrollere rotasjonshastigheten, kan du endre trykk.

(Se også: Briketter for ovner)

Røyksugeren krever mye strøm, lager støy under drift. For små ovner og kjeler er det bedre å velge alternativer med vifter. Vanligvis, sammen med tvunget trekkraft, vil naturlig trekkraft være til stede i ethvert system, men de er ikke alltid retningsbestemt.

Dechiffrere modifisering av kjelen

Den russiske produsenten av enheter, Barnaul Boiler Plant, i dag heter den Sibenergomash - BKZ LLC, begynte sin virksomhet på høyden av den store patriotiske krigen i 1942 og ble eksportert fra Leningrad.

I veldig lang tid hadde kjelenhetene navnet BKZ, men i forbindelse med å komme inn på det utenlandske markedet ble det oppnådd en ny standard EN ISO 9001: 2000, hvoretter kjelene begynte å bli kalt annerledes, for eksempel BKZ 670-140-3-enheten ble omdøpt til Еп-670- 13.8-545, og BKZ 220-100-9 i E-220-9.8-540 KBT.

Samtidig endret de første bokstavbetegnelsene seg praktisk talt, og tallene som karakteriserte dampproduksjonen og trykket i trommelen til enheten forble uendret, bortsett fra at dimensjonen endret seg, kgf / cm2 ble erstattet av en enhet i systemet - MPa.

Produsenten overholder det strenge prinsippet om utstyrsmerking, som kan brukes til å bestemme mange viktige egenskaper ved driften, for eksempel for BKZ-420-140 NGM-3 kjeleenhet:

- BKZ - produsent av LLC Sibenergomash - BKZ;

- 420 - dampkapasitet hver time for overopphetet damp (PP), t / t;

- 140 - PP-trykk, kgf / cm2;

- H - fungerer under overladning, 49 MPa;

- GM er en gassoljebrenner som kjører på gassformig og tung fyringsolje.

I henhold til de nye standardene er denne kjelen merket E-420-13.8-560:

- E - naturlig sirkulasjon av vann;

- 420 - timeproduktivitet av overopphetet damp, t / t;

- 13,8 - damptrykk P, MPa;

- 560 - PP temperatur, C.

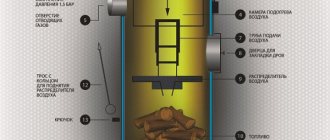

Ovnmål for utmerket forbrenning

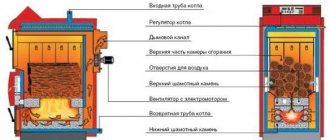

Når du legger ut ovnen selv, må du vite hvordan du ordner brennkammeret. Også denne kunnskapen kan være nødvendig når du velger en brennkammer. Brennkammeret er et rektangulært kammer der drivstoff brennes.Det er alltid veldig høye temperaturer, og derfor må spesielle materialer brukes. Standardmålene er 25x38 cm. Høyden er ca 80 cm. Kammeret brukes ofte til brenning av ved, torv, kull.

Utformingen er slik at utslippet i kjeleovnen er jevn. Brannkammeret har en obligatorisk del - et rist, samt en blåser. Risten er plassert litt under påfyllingsdøren. Ved, torv, brennbare materialer vil ligge på den. Hull er laget i den for å tillate luftstrømning. Viften er et hull i ovnen under brennkammeret, som er nødvendig for å forbedre trekkraften. Den nedre delen av brannkammeret under risten er en askepanne hvor avfall skal samles opp. (Se også: Hvordan øke skorsteinsutkastet)

Det er tre finesser som bestemmer størrelsen på ovnen:

- Oppretting av maksimal temperatur. Jo høyere temperaturen i brannkammeret er, desto mer effektiv vil forbrenningen være. Temperaturen varierer veldig med størrelsen. En bred brannkammer er dårlig fordi forbrenningsproduktene i form av sot raskt vil stige opp og legge seg på rørveggene og svekke trekk, og det vil heller ikke få tid til å varme opp. Effektivitet beregnes for både ovner og kjeler. Moderne design tillater opptil 90% for vedovner. For å reprodusere slike forhold, må du lage brannkassen ca 25 cm bred og lengden som er nødvendig for stokken. Vanligvis varierer dybden fra 50 til 63 cm.

- Bruk av ildfaste murstein på innsiden av brennkammeret. Det er enkelt å lage en struktur av hvilken som helst størrelse fra dette materialet, og materialet tåler også høye temperaturer godt.

- Brennkammerhøyde. Den skal være så høy som flammen er mulig. Vanligvis er brannen fra treet høyere enn kullet. Hvis ovnen brukes som komfyr, overstiger ikke brennkammerets høyde 40 cm, og for oppvarming av rommet er det bedre å velge 70 cm.

Mursteinspiper og moderne kjeler

Lokale motstander i en rektangulær skorstein

Få mennesker vet at den eneste riktige skorsteinsformen er en sylinder. Dette skyldes at virvlene som er dannet i rette vinkler hindrer fjerning av røyk og fører til dannelse av sot. Alle hjemmelagde skorsteiner med firkantede, rektangulære og til og med trekantede former er ikke bare dyrere enn til og med en stålrør, men skaper også mange problemer, og viktigst av alt, de kan redusere effektiviteten til den beste kjelen fra 95 til 60%

Rund seksjon av skorsteinen

Gamle kjeler operert uten automatisk kontroll og med høye røykgass temperaturer. Som et resultat avkjølte skorsteinene nesten aldri, og gassene avkjøles ikke under duggpunktet og ødelegger derfor ikke skorsteinene, men samtidig ble det brukt mye varme til andre formål. I tillegg har denne typen skorstein relativt lav trekk på grunn av den porøse og ru overflaten.

Moderne kjeler er økonomiske, deres kraft er regulert avhengig av behovene til det oppvarmede rommet, og derfor fungerer de ikke hele tiden, men bare i perioder når romtemperaturen faller under den innstilte. Dermed er det perioder når kjelen ikke fungerer og skorsteinen avkjøles. Veggene i en skorstein som arbeider med en moderne kjele blir nesten aldri oppvarmet til en temperatur over duggpunktstemperaturen, noe som fører til en konstant opphopning av vanndamp. Og dette fører igjen til skade på skorsteinen. En gammel murstein skorstein kan kollapse under nye driftsforhold. Siden avgassene inneholder: CO, CO2, SO2, NOx, er temperaturen på eksosgassene til veggmonterte gasskjeler ganske lav, 70 - 130 ° C. Passerer gjennom en murstein, avgasser avkjøles, og når duggpunktet til ~ 55 - 60 ° C er nådd, faller kondensat ut. Vann som legger seg på veggene i den øvre delen av skorsteinen, vil føre til at de blir våte, i tillegg når de kobles til

SO2 + H2O = H2SO4

svovelsyre dannes, noe som kan føre til ødeleggelse av mursteinkanalen. For å unngå kondens, anbefales det å bruke en isolert skorstein eller installere et rustfritt stålrør i den eksisterende mursteinkanalen.

Måling av utslipp

I fyrrom er nødssituasjoner ekstremt uønskede, siden mye avhenger av dem, kan det være tap blant servicepersonellet. Men selv i et lite hus må en komfyr eller kjele fungere ordentlig. Mange sensorer overvåker kontinuerlig driften av enheten. Det er en vakuumsensor i brannkammeret. Det er flere forskjellige design av sensoren, det viktigste er at den fungerer som den skal.

Sensoren kan måle oppløsningen, eller svare når en bestemt verdi overskrides. På bedrifter overføres signalet fra sensoren til varslingsenheten: lys, lyd, elektromagnetisk. Og ansatte eller automatikk tar tiltak for å stabilisere situasjonen. For eksempel kan luftstrømmen eller drivstoffet reduseres. Tiltakene som tas, avhenger av utformingen av den aktuelle kjelen eller ovnen.

Første ovn brennkammer og trekk sjekk

Etter at ovnen er brettet, må to ting gjøres: la den tørke og bestem kvaliteten på trekket. Det tar en uke før ovnen tørker. I denne perioden er alle dører igjen, ovnen ble blåst. Du kan brenne små mengder papir og flis. Hvis du ikke lar det tørke ordentlig, er det mulig at materialet sprekker i fremtiden.

For å finne ut hvor mye varme ovnen vil gi, gjennomføres en trekkkontroll. Det kommer an på:

- glatthet av de indre veggene, inkludert veggene i ovnen og skorsteinen;

- rørhøyde - minst 5 meter. Vanligvis bruker de anbefalingen om at jo høyere den er, jo bedre.

Testovner utføres sakte. Først brenner de alltid papir og flis, og så setter de fyr på ved. Det kan oppstå røyk i rommet. Dette indikerer ikke veldig god trekkraft. Noen ganger løses problemet ved å brenne papir eller flis i skorsteinen. En rød flamme indikerer ufullstendig forbrenning av drivstoff. Det vil dannes mye sot som vil legge seg i skorsteinen og begrense åpningen.

Hvis brannen er strågul i fargen og røyken er fargeløs, brennes ovnen riktig. Du kan sjekke trekkraft ved hjelp av en spesiell enhet. Hvis den ikke er tilgjengelig, kan du bruke vanlig papir. Et ark eller en stripe papir føres forsiktig til den åpne døren til brennkammeret. Hvis den avviker til ildstedet med en luftstrøm og trekkes innover, er det ingen problemer. En godt brettet komfyr kan dekoreres med en mantelklokke. Det vil ikke bare varme opp rommet, men også være estetisk tiltalende.

Beskyttelse av en kjele med fast brensel mot korrosjon ved lave temperaturer

I kjelens fyringsmodus ved en kjølevæsketemperatur på under 55-65 grader. Kondens fra røykgasser dannes på overflaten av varmeveksleren i kjelen. Kondensat blandes med forbrenningsprodukter og tilstopper gradvis varmeveksleren, som reduserer kjelens effektivitet. Videre avleiringer inneholder syre, som akselererer metallkorrosjon og reduserer kjelens og skorsteins levetid betydelig.

For å beskytte kjelen mot korrosjon ved lave temperaturer, temperaturen på vannet i returrøret, ved kjelens innløp, under fyring det er nødvendig å heve den over 55-65 grader så snart som mulig og ikke senke den i fremtiden.

| Kjelbeskyttelsesordning mot lav temperaturkorrosjon. Når fyren fyres opp, sirkulerer kjølevæsken bare langs kjelekretsen QC |

Kjelbeskyttelsesenheten mot korrosjon ved lav temperatur (punkt 6 på varmekretsen) deler kretsen i to kretser - på kjelebeskyttelseskretsen, QC - kjelekrets og OK - varmekrets.

Når fyren fyres opp, leder treveisventilen sirkulasjonen av kjølevæsken langs kjelekretsen, forbi varmeenhetene. Som et resultat varmes kjølevæsken og kjelen raskt opp.

Etter at temperaturen på kjølevæsken i kjelekretsen stiger mer enn 55-65 grader, begynner treveisventilen å blande seg gradvis, tilsett vann fra varmekretsen.

Dermed begynner sirkulasjonen av kjølevæsken i varmekretsen først etter at kjelekretsen raskt har varmet opp. Vanntemperaturen i returrøret ved kjelens innløp, mens drivstoffet brenner i kjelen, forblir alltid over 55-65 grader.

Fra META-gruppen

Så mange som fire alternativer for peisinnsatser er produsert av META:

- ARDENFIRE - META støpejernsovner laget i Frankrike. Denne modellen har varmebestandige briller for å overvåke prosessen. De har god varmespredning og er holdbare. Alle kontakter er i tillegg forseglet med en spesiell ledning.

- EUROKAMIN - alle modeller er montert fra deler produsert i Europa. De er også utstyrt med spesielle briller. Ovnen preges av god varmeoverføring, motstand mot høye temperaturer.

- METAFIRE - peisinnsatser designet for peiser. Basen er laget av stål, kammeret er i tillegg lagt ut med ildfaste plater. Brannkassene i disse modellene kan justeres i høyden, glass er også innebygd. Prisen og kvaliteten på disse modellene er godt balansert.

- Caminetti er et av de nye produktene. Brennkammeret av støpejern er foret med stål av høy kvalitet fra innsiden. Har varmebestandig glass. Det er preget av rask oppvarming av rommet, har en liten størrelse og er estetisk vakker.

Fra Keddy

Svenske ingeniører er kjent for sin evne til å jobbe med støpejern. Keddi-ovner er preget av kvaliteten på støpejernet som brukes i utgangspunktet. Teknologiene for produksjon og prosessering er klassifisert. I veldig lang tid har de mestret finessene ved å jobbe med dette materialet. Av denne grunn kjennetegnes hvert av produktene av:

- høy effektivitet. Oppvarming av rommet starter i det øyeblikket brannen bare tennes. I tillegg til støpejern bruker konstruksjonen Olivi-stein, som akkumulerer varme og gir den bort i lang tid;

- redusert drivstofforbruk. Temperaturen vil opprettholdes i rommet i lang tid uten behov for å ofte fylle drivstoff:

- varighet. Ethvert produkt tåler mer enn ett års arbeid, en garanti på opptil 10 år.

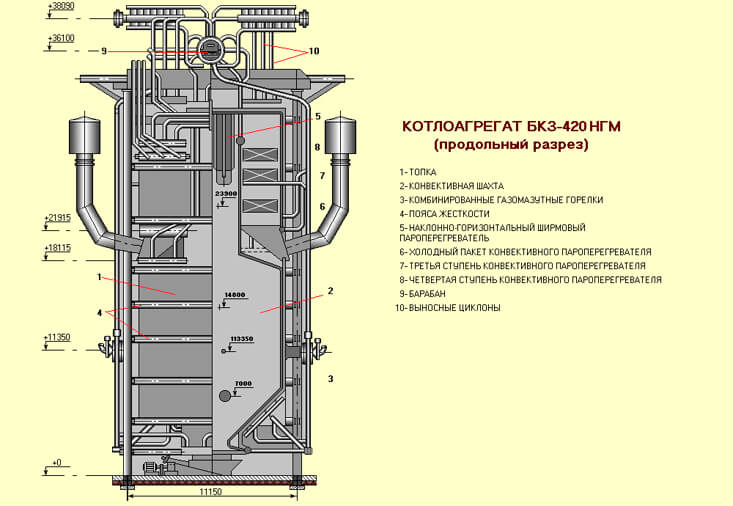

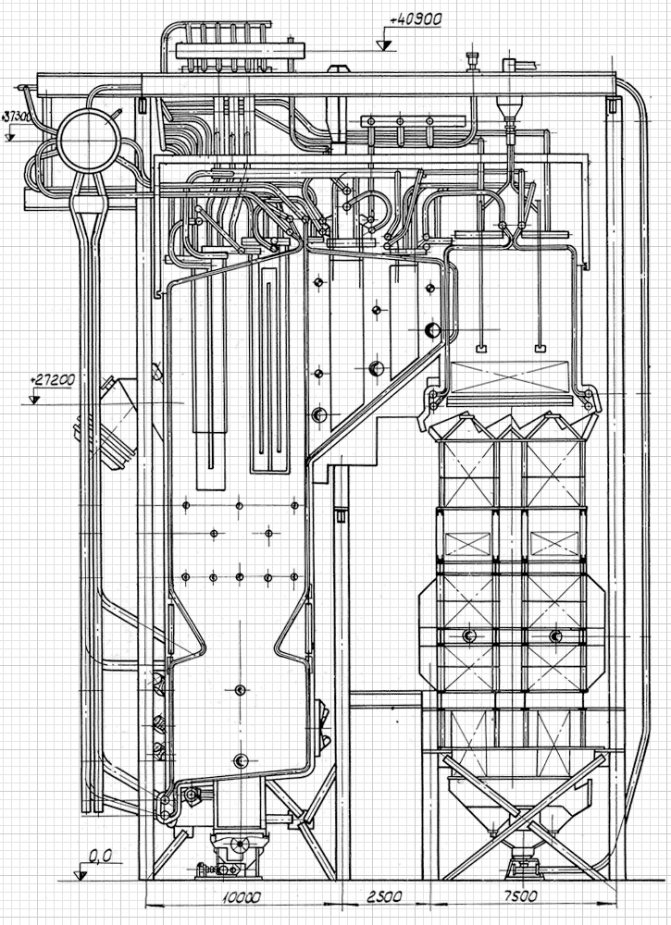

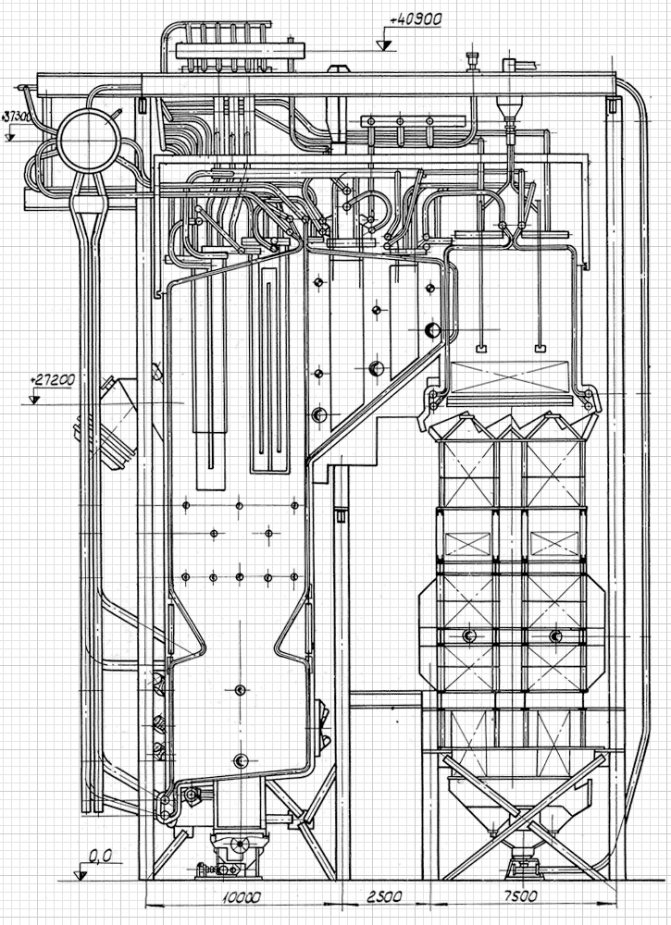

BKZ-160-100 GM-enhet

I henhold til prinsippdiagrammet for driften av en enkelt-trommel BKZ-kjele, består utformingen av en ovn, flere brennere, en øvre trommel med eksterne syklonseparatorer, flere pakker med overvarmere, en økonomizer, en matebane, en luftvarmer, skorsteiner, en røykavgasser og et drivstoffforsyningssystem. Alt utstyr er nøye designet, installert og justert for optimal kjeledrift.

Firebox

Forbrenningskammeret er laget av åpen type, rektangulært tverrsnitt, skjermet med rør 60x4 laget av kjelstål St.20. De bakre og fremre skjermene danner en struktur med lav skråning isolert med murstein.

Toppen av forbrenningskammeret er lukket med en overoppheting. Ovn 13 uavhengige kretsløp forbundet med øvre og nedre kollektorer fra kjelerør 219 x 25 mm.

De fremre og bakre oppvarmingsflatene på skjermen danner en innsnevring i nivået 11380 mm fra ovnens ildsted, som deler forbrenningskammeret i to deler: forbrenning og kjøling. For effektiv forbrenning er rørene i det nedre kammeret besatt og dekket med en varmebestandig kromittmasse.

Brenner

For forbrenning av drivstoff på siden og i noen strukturer på forbrenningskammerets fremre vegg, er det flere brennere fra 2 til 8. De kan være pulverisert kull eller gassolje.

Direktflytende hovedbrennere er plassert i en vinkel mot den horisontale. Utslippsbrennerne er plassert over hovedbrennerne og danner en virvlende strøm av drivstoff-luftblandingen med motsatt rotasjonsretning midt i forbrenningskammeret.For tenning er kjelen utstyrt med to muffelbrennere plassert på sidene av ovnen.

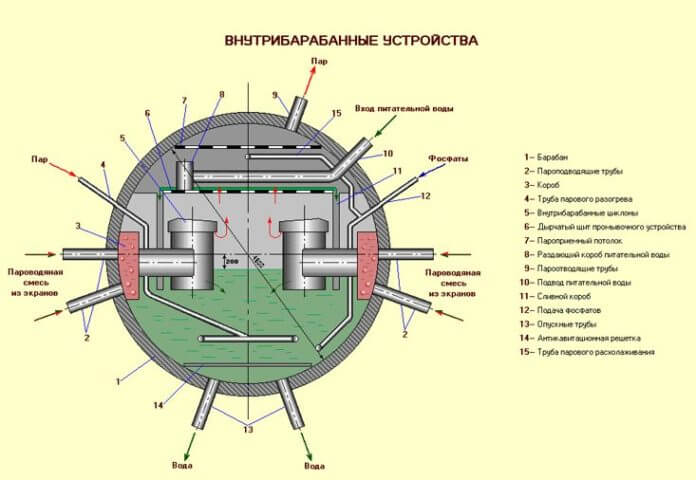

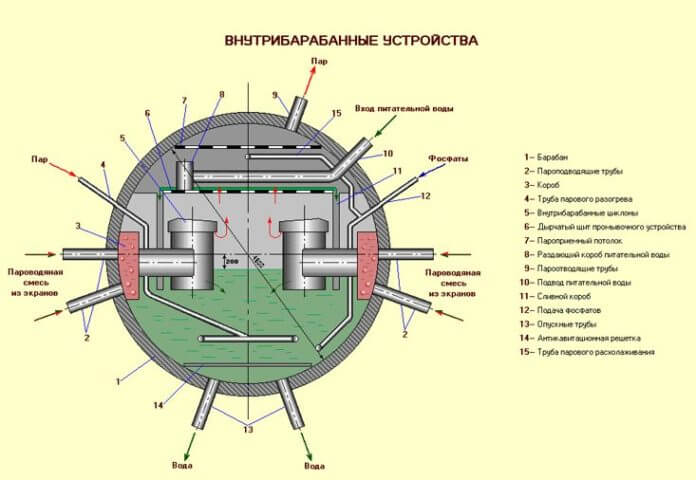

Kjeletrommel og dampseparasjon

Boiler trommel forsendelse BKZ

Trommelen til kjelenheten har D = 1600 mm og er laget av stål 16GNMA. Kjelen har to stadier av fordampning. Den første er i det rene rommet, som inkluderer trommelen og frontskjermene. Den andre inkluderer side- og bakskjerm med eksterne sykloner som danner saltrommet.

Damp-vann-blandingen fra silposene, det rene rommet går inn i fordelingsboksen til trommelen og fra den suser inn i syklonene, hvor dråpene skilles fra dampen. Vannet fra separatorene føres tilbake til trommelen. Og dampen går gjennom andre trinn av separasjon og går inn i overheteren.

Overhetere

Damp i overvarmeren beveger seg i 2 uavhengige bekker. Supervarmeren er laget av 3 komponenter:

- takpakke, helt avskjerming av brannkammeret - strålingstype;

- 20 skjermer foran den horisontale delen av skorsteinen - halvstrålingstype;

- pakken i vendedelen er av konvektiv type.

Hvis temperaturen på mettet damp i kjelen er konstant, kan temperaturen på den overopphetede dampen (TP) stige. Noen ganger, i henhold til driftsforholdene til CHPP-utstyret, må det reduseres. BKZ-kjeler har et TPP-reguleringssystem, som utføres i trinn 1 og 2 desuperheater ved bruk av kondensatinjeksjon.

Tilførselen av kondensvæske for injeksjon i 1. trinns desuperheater utføres ved hjelp av en damputkast. I 2. trinn av varmeovnen, på grunn av trykkforskjellen mellom varmeovnen og kondensatoren.

Economizer and Nutrient Path

Økonomiløseren brukes til å varme opp vann før det mates inn i trommelen ved å redusere røykgassens temperatur. En enhet av blokker med kjele rør 32x4 mm, plassert i kjeleakselen.

Economizer for BKZ

Fôrvann som tilfører enheten, kjelevann som sirkulerer gjennom skjermene, damp-vannblanding og overopphetet damp skaper matestien til BKZ-kjelenheten. For å avkjøle skjermene, må vannet ha en design sirkulasjonshastighet, det kan passere gjennom kretsen, både en gang, for eksempel som overopphetet damp, og gjentatte ganger, som kjele vann i skjermene.

Tilførselsvannforsyningen ledes til den øvre trommelen og langs de nedre samlerne D = 133x10 mm, og damp-vannblandingen fjernes fra de øvre samlerne med samme diameter.

Røykgassresirkulering

Bevegelsen av røykgasser langs gassbanen til kjelen skjer på grunn av ovnutslipp. Røykgassavgassere for BKZ-kjelen har en produktivitetsmargin på 10%, og et hode opptil 30% og en rotasjonsfrekvens på 746 o / min, og gir røykgassutslipp i atmosfæren opp til 1000 m3 / t med T = 150 C.

For å redusere nitrogenoksidutslipp i BKZ-kjeler resirkuleres avgasser. Metoden begynte å bli brukt tidlig på 80-tallet.

Studier har vist at det største resultatet oppnås med å redusere NOx, oppstår når en del av røykgassene mates gjennom resirkulasjonsledningen til de sentrale kanalene til brennerne. Denne metoden har liten nytte for forbrenning av fyringsolje, siden det er vanskeligheter med tenningen.

Derfor brukes resirkulering for gassoljeovner ved å blande en del av røykgassene med luft og tilføre blandingen gjennom brennerens midtre eller perifere kanaler.

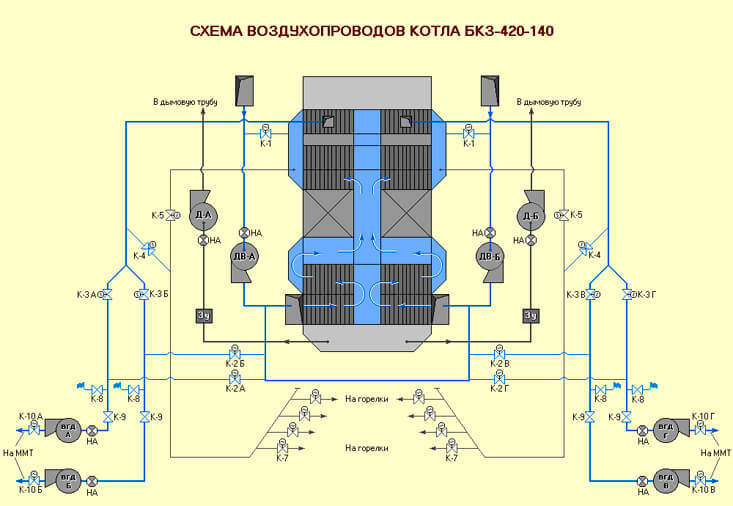

Luftvarmer og luftbanediagram

For å varme opp sprengluften til 300 C, installeres en regenerativ luftvarmer RVP-54 før den mates inn i BKZ-brennerenheten. Tidligere ble det installert rørkonstruksjoner på slike enheter, som hadde store dimensjoner og lav effektivitet.

RVP-54 er laget av en rotor som roterer på en vertikalt montert aksel. Inne i strukturen er det varmeposer med en spesiell profil, der varme fra røykgassene overføres til luften.Akselflensen støttes av et rullelager på luftvarmerens bjelke. Rotoren roteres av en elektromekanisk stasjon. Gass- og luftstrømmer er atskilt med tetninger.