Hvordan lage en mørtel for å pusse vegger fra sement og sand

Lyn

Komponenter brukt

En vanlig løsning inneholder fyllstoffer, en rekke bindemidler og vann. Avhengig av komponentene som er brukt, er det kalk, sement, leire og kombinerte kalk-leire, kalk-sementblandinger. La oss se nærmere på hver av komponentene som brukes.

- Det vanligste fyllstoffet i gipset er sand. Han er i sin tur elv, kvarts, kløft, fjell og hav. Den høyeste kvaliteten på dem anses å være elvekvartssand. Gipsblandinger bruker vanligvis sand med middels korn. Grovkornet materiale er mindre vanlig. Fyllstoffene må være rene, fri for smuss og smuss. Screeningsmetoden avhenger av type arbeid. Så, med en liten mengde arbeid, brukes vanligvis en sikt, i andre tilfeller - en skrå sikt.

- Kalk er en av komponentene i gipset. I dag utmerker man seg grå, hvit, slakket, karbid, bakken, kalk. Hver av dem er preget av styrke, dårlig vannmotstand og dårlig fuktmotstand.

- Et fyllstoff som sement er mye sterkere enn kalk. Den komplette herdingen varer opptil fire uker. I tillegg er den motstandsdyktig mot fuktighet og forskjellige værforhold. Sementoppslemmingen tåler sterke overbelastninger.

- Når det gjelder gips, har den lav styrke, herder raskt, tåler ikke fuktighet godt og har dårlig motstand mot det ytre miljøet. Gips skal ikke blandes med sement. Vanligvis brukes dette fyllstoffet til små pussjobber. Det blir noen ganger lagt til kalk for rask innstilling.

- Et annet populært gipsfyllstoff er leire, som når den blandes med vann gir en tyktflytende deig. I sin råform er den veldig plastisk, så den kan ta en hvilken som helst form som forblir selv etter tørking. Leiren blir veldig hard etter avfyring.

Typer leireoppløsninger for ovner og peiser

Avhengig av temperaturregimet i sonen som bygges, brukes flere typer mørtel når du legger ovnen:

- 1200-1300 С - leire-fireclay og cement-fireclay;

- 1100 С - leire-sandblanding;

- 450-500 С - kalk-sand;

- 220-250 С - sementkalk;

- rekke atmosfæriske temperaturer (ovnfundament) - sement-sandblanding.

Av de listede murmørtelene er leire eller chamotte laget av det inkludert i tre blandinger: leiresand, leire-chamotte og sement-chamotte).

Vurder disse viktige komponentene i murovnsblandinger.

Leiremørtel for å legge ovner proporsjoner, materialer og tilberedningsprosedyre

Hvilket materiale er stamfar for sement og betongblandinger? Hver komfyrmaker vet svaret - leire. Inntil nå er det et uunnværlig materiale for mur. Bruken av leiremørtel ved legging av murstein og peis skyldes flere faktorer:

- Chamotte leire med naturlig ovnsfyring får egenskapene til en murstein. Det gir høye koblingsgrader for hele strukturen.

- Høy termisk stabilitet. Etter å ha blitt behandlet med ild, blir leiren faktisk til en keramisk stein. Den tåler høy termisk belastning uten betydelig skade.

For å oppnå ovenstående er det imidlertid nødvendig å følge en rekke regler og anbefalinger når du utarbeider løsningen.

Leirtyper

Først må du bestemme metoden for å skaffe leire.For innbyggere i privat sektor kan du få det selv. Dypen av leirelagene er lav opptil 1 m. Men samtidig bør dens sammensetning tas i betraktning - ikke alle konsistenser er egnet for løsningen.

I tillegg til denne metoden kan du kjøpe ferdigpakket ildleire som allerede er tilberedt av fabrikken.

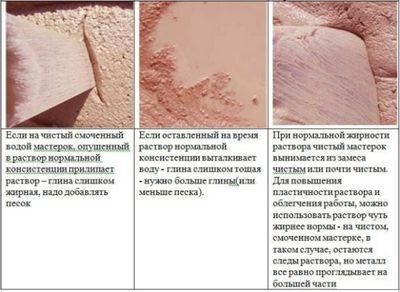

Den viktigste indikatoren for leire er fettinnholdet. For å legge ovner (for eksempel en russisk komfyr), er det nødvendig å bruke medium fett leire. Hvis denne indikatoren overskrides, vil uregelmessigheter vises under skyting og strukturen på laget vil bli forstyrret. En mørtel laget av fet leire er praktisk for mur - den har god vedheft og setter seg godt på mursteinsflaten. Imidlertid anbefales ikke bruk av den uansett.

Opplæring

Den såkalte "tynne" leiren har en tett struktur, og det er nødvendig å bruke visse fysiske anstrengelser for å skape et homogent murverk av høy kvalitet.

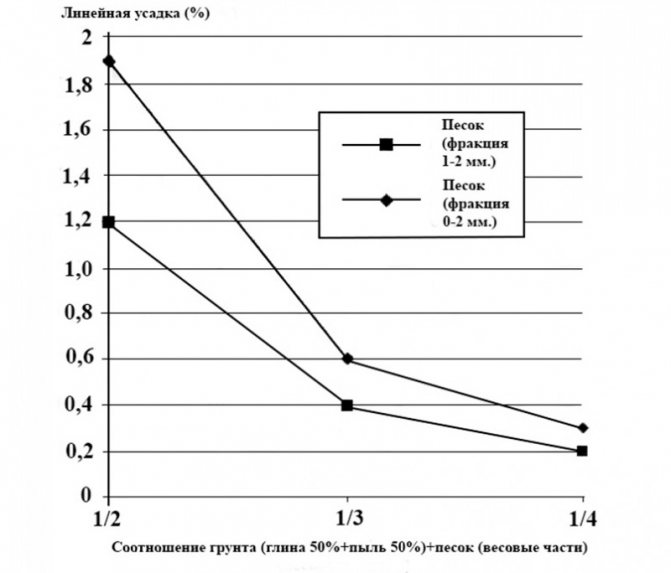

Fettinnholdet kan balanseres med sandinnholdet. For å bestemme andelen kan du gjennomføre et lite eksperiment:

- Del en liten mengde leire i 5 deler. En av dem blandes ikke med sand, og resten henholdsvis - 1/4, 1/2, 1 og 1,5 deler.

- Elt hver av dem separat til plastisk tilstand, lag flate avrundede emner.

- Etter endelig tørking kan kvaliteten på mørtel bestemmes. Hvis det er for mye sand, vil arbeidsstykket smuldre opp. Hvis det ikke er nok, vil overflaten dekkes med sprekker. Det er optimalt hvis sammensetningen av arbeidsstykket forblir homogent og ikke blir dekket av sprekker.

Etter det er det nødvendig å utføre prosessen med å rense leire fra fremmede urenheter. Til dette brukes en sil med en maskestørrelse på 3 * 3 mm. I tillegg til denne metoden kan du skylle leiren. For dette installeres beholderen i en vinkel på 4-8 grader. Skittent leire lastes inn i den øvre delen, og vann i den nedre delen. Bruk leiren til å vaske leire med vann til en homogen løsning oppnås i nedre del. Den resulterende løsningen helles i en separat beholder.

Når den nødvendige mengden materiale er mottatt, kan du begynne å lage løsningen.

Klargjøring av løsningen

Før du starter arbeidet, må leiren fuktes. For å gjøre dette, helles et lite lag med leire i en stor beholder, som er fylt med vann over løsningsnivået. Deretter påføres neste lag og prosedyren gjentas. Etter en dag blandes løsningen til den er glatt.

Hvordan klargjøre en gipsløsning

En løsning for pussing av forskjellige historier består av tre komponenter:

- Hovedelementet i løsningen.

- Binder

- væske.

Hovedregelen er å velge den perfekte kombinasjonen av alle elementene i løsningen. Gipset skal ikke være for tynt eller for tykt.

Nå selges det mange ferdige gipsblandinger, der alle komponentene er ideelt valgt, samt tilleggselementer er lagt til. Produsenten må legge ved detaljerte instruksjoner for bruk av blandingen og tilberedning.

Du må bare helle den tørre blandingen i en beholder for å tilberede løsningen, og tilsett deretter den nødvendige mengden vann spesifisert av produsenten og bland løsningen grundig. I ferd med å blande løsningen kan du bruke en spesiell mikser som gjør jobben sin ganske bra. Løsningen blandet med en mikser vil være homogen.

Du kan lage en løsning med egne hender. For å gjøre dette må du velge sammensetningen som er mest egnet for utførelse av reparasjonsarbeid, kombinere alle komponentene i de angitte proporsjonene, tilsett vann og bland alt grundig.

Spesifikasjoner

Sammensetningen av en slik løsning inkluderer nødvendigvis sement, sand, kalk og vann.

Det er verdt å være oppmerksom på det faktum at det er nødvendig å tilsette slaked kalk.Ellers vil slukkingsreaksjonen begynne i selve løsningen når vann tilsettes, og bobler, som allerede dannes inne i løsningen, vil føre til sprekkdannelse på den pussede overflaten.

Denne prosessen med bobledannelse vil føre til en forverring av kvaliteten på løsningen og til sprøhet etter at den har tørket.

Bygningsblandinger, deres sammensetning og egenskaper reguleres av forskjellige GOST-er. Dette er nødvendig for standardisering og regulering av bygningskoder. GOST 28013-98 er den viktigste lovgivningen som regulerer de tekniske kravene til mørtel og materialer som inngår i sammensetningen.

Denne standarden inkluderer også egenskapene til kvalitetsindikatorer, akseptregler og betingelser for transport av ferdige løsninger. Den inneholder de kvalitative og kvantitative egenskapene til murmørtler, materialer for pussing og til innvendig arbeid, brukt under forskjellige driftsforhold.

Leire-sandmørtel

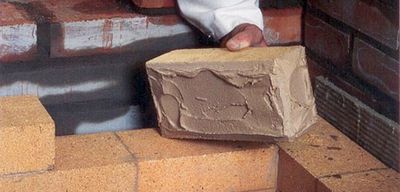

Selges i jernvarehandel eller tilberedes for hånd. Når det er mulig å trekke ut leire, er blandingen praktisk talt gratis. En mørtel av leire med sand er den viktigste, siden den brukes til å legge nesten hele ovnen. Et unntak er en skorstein med fundament, siden fuktighetsbestandigheten til den resulterende blandingen er ganske lav.

Sandleireovnsmørtel fungerer bra med fyrte leire murstein. Den har gjennomsnittlig styrke, er motstandsdyktig mot brann, og viktigst av alt, tillater ikke gasser å trenge inn i stoffet. En annen fordel er resirkulerbarheten. Løsningen har ingen utløpsdato. Den kan fortynnes med vann og brukes på nytt.

Leire

Grunnlaget for ovnløsningen, som i tilfelle uavhengig "ekstraksjon" krever riktig bestemmelse av fettinnholdet. Rutinemessig fukting og elting i hånden er ikke nok. En mer detaljert kontroll må gjøres. Det kan gjøres på forskjellige måter, men å elte 2-3 liter leire med en krukke med vanlig vann anses å være blant de enkleste og mest tilgjengelige.

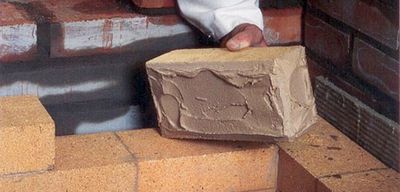

Når den resulterende massen nesten fester seg til padlen, betyr det at leiren har høyt fettinnhold og må tømmes kunstig ved å tilsette sand. Hvis leiren forblir små koagulasjoner på verktøyet, er den ideell for mørtel og krever ingen "modifikasjoner". Dette trinnet kan fortsettes ved direkte elting av murblandingen, men leiren må først rengjøres. Dette gjelder også sand som må vaskes.

Forberedelse av leire

Riktig valgt leire bør forhåndsrenses, noe som vil forbedre kvaliteten på materialet betydelig. Det er nok å sile det tørre materialet gjennom en sil med masker på 2-3 mm. Videre utsettes den for bløtlegging, legges i lag på 15-20 cm, helles på toppen med vann, og deretter blandes den etter en dag med tilsetning av en liten mengde væske. Når ytterligere 24 timer har gått, omrøres den fullstendig hovne blandingen grundig. Det er denne leiren som brukes til videre tilberedning av ovnløsningen.

Sandrengjøring

Kjøpt bulkmateriale selges vanligvis vasket, men det krever ofte ekstra forberedelse. Tilstedeværelsen av eventuelle fremmede inneslutninger reduserer murmørtelkvaliteten, og påvirker derfor kvaliteten på sømmene som utføres, noe som ikke bør tillates. Det er nok å sile sanden som er kjøpt i butikken gjennom en fin sil med celler fra 1 til 1,5 mm, og sanden som er oppnådd alene, krever ytterligere skylling under høyt vanntrykk. I industriell skala renses sand fra organiske komponenter ved oppvarming til høye temperaturer, hvor bulkmaterialet tørker perfekt.Hjemme kan dette gjøres, men bare når en spesiell installasjon er laget alene, noe som er upassende for å legge ut en struktur.

Leirpuss sammensetning og oppskrift

Det er mange sammensetninger av leirepuss, men det er ingen universell oppskrift, kvaliteten på sammensetningen avhenger av komponentene. Og den viktigste er leire for å pusse vegger, den er delt inn i 2 typer: lett og fet, sistnevnte er den mest passende.

For å sjekke kvaliteten, rull en kule med liten diameter ut av leire, legg den på en flat overflate og flat den. Hvis kantene forblir intakte, er materialet egnet for gips, sprekker har begynt - sammensetningen er til liten nytte. En annen test er å rulle et flagellum med en lengde på 200-300 mm, et snitt på 10-20 mm og forsiktig bøye det, kantene på et høykvalitetsmateriale sprekker ikke.

Materielle egenskaper

Det ser ut til at leire som byggemateriale viste seg å være i en fjern fortid tidligere, men med utviklingen av økologisk konstruksjon har den nylig blitt brukt aktivt igjen. Fakta er at finmalt leire er et godt sammentrekkende og konserverende middel.

Hvis du fortynner det med vann og tilfører løsningen til løsningen, for eksempel plantefibre eller sagflis, er det mulig å ta et godt og miljøvennlig varmeisolasjonsmateriale. For eksempel blir en slik blanding vanligvis brukt til å fylle hul slagg og lette aggregatblokker eller som et isolasjonspuss.

I tillegg tilsettes blandingen av og til gips, kalk eller i tillegg sement, noe som gjør det mulig å gjøre leirbetongen mer holdbar. Dette gjør at den kan brukes som bærende materiale i konstruksjonen av miljøvennlige hus.

Massens massetetthet avhenger av forholdet mellom ingrediensene. Den optimale indikatoren vurderes - 550-600 kg per kubikkmeter.

Det er en konklusjon at slikt materiale egner seg til å råtne og er brannfarlig, siden det inneholder halm eller sagflis. Men dette er bare gjetning, siden kuttet av plantestengler og sagflis i en leirevæskeoppløsning svulmer og er godt innhyllet med leire, som ikke bare binder dem pålitelig, men også bevarer dem.

Når det gjelder brannfare, begynner tilslaget å smelte bare når det utsettes for åpen ild, for eksempel en gassflamme, i flere minutter. Som et resultat er brannsikkerheten til materialet også høyere enn for noen mer klassiske materialer brukt i anleggsarbeid.

fordeler

Materialets voksende popularitet forklares med følgende fordeler:

- Fremme dannelsen av et menneskelig vennlig mikroklima... Leire er i stand til å absorbere og frigjøre fukt raskere og i et mye større volum enn klassiske byggematerialer. Dessuten påvirker dette ikke materialets styrke.

- Akkumulerer varme... Takket være denne egenskapen kan materialet skape behagelige forhold i huset, i tillegg under forhold med enorme daglige temperaturfall.

- Gjenbrukbarhet, for dette trenger du materialet i vann.

- Ideell for DIY hjemmekonstruksjon... Materialet krever ikke bruk av anleggsutstyr og dyrt utstyr. Teknologien for å jobbe med den er også tilgjengelig for uerfarne byggere.

- Leire beskytter tre og andre organiske materialer mot forfall... Hvis du behandler trevegger med den, vil verken sopp eller insekter treffe dem.

- Leire rydder luftenabsorberende forurensninger.

- Lav materialkostnad... Derfor viser det seg å ikke bare være miljøvennlig, men også økonomisk å bygge med leire.

Bindemiddel: sement, kalk, leire

En av hovedkomponentene i noen etterbehandlingsmaterialer er de såkalte bindemidlene, som vanligvis er delt inn i to store grupper: vandig og ikke-vandig. Den første gruppen er i sin tur delt inn i mineral og organisk.

Mineralet inkluderer sement, kalk og vannglass.

Organiske lim inkluderer en rekke vegetabilsk, animalsk og syntetisk lim.

Sement

Det gir betongen høy styrke. Takket være ham setter betongen seg raskt og er mindre i forskalingen. Vanligvis er sement laget av stoffer som aluminiumoksyd eller kalsiumsilikat, som blir malt og fyret grundig før sintring.

Som et resultat av avfyring oppnås sementklinker, som er godt malt. Kvaliteten på sementen avhenger av malingens finhet og sammensetningen av råvarer.

Sement brukes til fremstilling av mørtel, betongblandinger, for produksjon av betong og armert betongprodukter. Sement er delt inn etter sammensetning, styrke under herding, herdehastighet, etc.

Sement har evnen til å sette seg ikke bare i luft, men også i vann, så det må lagres på et tørt sted.

Oftest brukt i konstruksjon er Portland sement (silikatsement), Portland slaggesement (Portland sement med tilsatt slagg) og aluminasement, som er hentet fra aluminiumoksyd og kalk smeltet ved en temperatur på 1400 ° C.

Den resulterende massen knuses i biter, som igjen blir malt til pulver i rørfabrikker. Gradstyrke (aluminiumoksydsement produseres i gradene 400, 500, 600) sementet øker på tre dager.

Portland sement er et grågrønt pulver. Det oppnås ved å skyte leire og kritt ved en temperatur på 1500 ° C. Etter det blir sementklinker (dette er navnet på den resulterende massen) malt i spesielle møller, mens det tilsettes forskjellige aktive og inaktive (inerte) tilsetningsstoffer: slagg, gips, kvartssand.

Hvis sementet er oppløst med vann, stivner det etter kort tid og blir til et fast stoff som en stein. Portland sement er tilgjengelig i klassene 400, 500, 600 og 700.

Sammenlignet med bindemidler som leire og kalk, setter sement seg mye raskere.

Innstillingen skjer allerede etter 35–40 minutter, og sluttinnstillingen - senest 12 timer, avhengig av sementmerket. Du kan øke herdingsprosessen ved å tilsette sement varmt vann.

Omvendt utsetter bruken av kaldt vann herdingen av den fortynnede sementen i noen tid.

Merket av sement avhenger av finheten av sliping. Hvis sementmerket ikke er kjent eller det er tvil, kan du grovt bestemme det etter sementtettheten. Den avtar med langvarig lagring: om 6 måneder - med 25%, om ett år - med 40%, om 2 år - med 50%.

Portland sement

Det er et hydraulisk bindemiddel, et produkt av finsliping av klinker med tilsetning av gips (fra 3 til 5%), som regulerer sementens herdetid. Ved sammensetning utmerker Portland sement seg uten tilsetningsstoffer, med mineraltilsetningsstoffer, portlandsement av slagg, etc.

Begynnelsen av innstillingen av Portland-sement ved en vanntemperatur i en oppløsning på 20 ° C bør skje tidligst 45 minutter etter klargjøring av løsningen og avsluttes senest 10 timer.

Hvis det brukes vann med en temperatur over 40 ° C under tilberedningen av mørtel, kan innstillingen skje for raskt.

Styrken til Portland sement er preget av karakterer 400, 500, 550 og 600. For å bringe russiske standarder nærmere europeiske er sement delt inn i klasser: 22,5; 32,5; 42,5; 55,5 MPa.

Rask herdende portlandsement

Det er en Portland-sement med mineraltilsetningsstoffer, preget av økt styrke. Den når mer enn halvparten av planlagt styrke etter 3 dagers herding.

Hurtigherdende sement er tilgjengelig i klasse 400 og 500.

Ekstra rask herdende høy styrke Portland sement

De brukes i produksjonen av prefabrikkerte armerte betongkonstruksjoner og under vinterbetongarbeid. Karakter 600 produseres.

Portland hvit sement

De produseres i to typer - hvit Portland sement og hvit Portland sement med mineraltilsetningsstoffer.I henhold til graden av hvithet er hvite sementer delt inn i 3 karakterer (i fallende rekkefølge). Begynnelsen av herdingen av hvit Portland-sement skal skje tidligst 45 minutter, slutten - senest 12 timer etter klargjøring av løsningen.

Farget Portland sement

Den kommer i rød, gul, grønn, blå, brun og svart. Den brukes til fremstilling av farget betong og mørtel, etterbehandlingsblandinger og sementmaling.

Karakter 300, 400 og 500 produseres.

Slagg Portland sement

Den inneholder masovnslagg og naturlig gips, tilsatt for å regulere innstillingstiden for løsningen.

Tilgjengelig i trinn 300, 400 og 500.

Hurtigherdende slagg Portland sement

Skiller seg i økt styrke etter 3 dagers herding.

Karakter 400 produseres.

Gips-aluminiumoksyd sement

Det oppnås ved å blande slagger med høyt aluminiumoksyd og naturlig gips. Begynnelsen av herdingen av gips-aluminiumoksydsement bør skje tidligst 10 minutter, slutten - senest 4 timer etter klargjøring av løsningen.

Kalk

Dette materialet brukes hovedsakelig når du arbeider med stein og for fremstilling av en gipsblanding. Det er tre typer kalk: hydraulisk, høyhydraulisk, luft. De skiller seg ut i herdemetoden. Luftkalk stivner i luften. Den viktigste ulempen er vannmotstand.

Hydraulic er i stand til å herde i luft og i vann, herdeprosessen er raskere enn luftens, og styrken er mye høyere. Meget hydraulisk kalk er preget av høy styrke og herdehastighet.

Når du kjøper kalk, må du være oppmerksom på tilstedeværelsen av instruksjoner for klargjøring og lagring av løsningen.

Kalk slukkes ved å behandle kalkklump med vann. Avhengig av mengden vann som kreves for slaking, oppnås hydrert kalk (lo), kalkdeig og kalkmelk.

Pulverisert hydrert kalk oppnås når volumet av vann er 60–70%. Som et resultat av slaking øker kalkvolumet 2-3 ganger. Slaked kalk er et hvitt pulver som består av de minste partiklene av kalsiumoksidhydrat med en tetthet på 400 kg / m3 (i løs tilstand) til 500-700 kg / m3 (i komprimert tilstand).

For å få en kalkdeig, ta 3-4 ganger mer kalk når du slukker vann. Volumet av den resulterende deigen er 2-3 ganger større enn volumet kalk som er tatt for tilberedning.

Kalkpasta er en hvit plastmasse med en tetthet på opptil 1400 kg / m3.

Kalk, som har blitt slukket godt, etter å ha økt i volum med minst 3 ganger, kalles fett, og hvis det har økt i volum med mindre enn 2,5 ganger, kalles det magert.

I følge evnen til å herde, er den delt inn i hydraulikk og luft. I det første tilfellet stivner kalk både i vann og i luften, og i det andre, som navnet antyder, bare i luft.

Kalk oppnås ved å kalsinere kalkstein i sjaktovner. Etter avfyring oppnås kalk - kokende kalk eller klumpete kalk. For å slake kalk, helles den med vann med en hastighet på 35 liter vann per 10 kg kalk. I ferd med å slakke kalk begynner å "koke", smuldre opp i små biter, hvorpå den øker merkbart i volum. På tidspunktet for slukking er det hurtigslukking (ca. 8 minutter), middels slukking (ca. 25 minutter) og langsom slukking (mer enn 30 minutter) kalk.

Slaked kalk kalles lo. For at alle kalkpartikler skal slukkes, må den oppbevares i ca. 2-3 uker under et lukket lokk.

Etter den angitte perioden gjenstår en fint spredt masse med et vanninnhold på ikke mer enn 50%.

Luftkalk er kalk og slakes (hydrert). Kalk uten tilsetningsstoffer er delt inn i 3 karakterer (1., 2., 3.), kalk med tilsetningsstoffer - i to (1., 2.). Hydrert kalk i pulverform (fluff), med og uten tilsetningsstoffer, er av to karakterer (1., 2.).

Anvendelsesområdet for luftkalk er tilberedning av kalk-sand og blandede mørtel, som brukes i mur og ved pussing av overflater, samt til kalking og i produksjon av silikatprodukter.

Hydraulisk kalk er enten svak hydraulisk eller sterk hydraulisk. Den brukes til fremstilling av mur og gipsmørtel, samt betong av lav kvalitet beregnet for herding både i luft og under forhold med høy luftfuktighet.

Kalkholdige hydrauliske stoffer

De er delt inn i kalkslagger med tilsetning av granulær slagg, kalk-pozzolanic med tilsetning av sedimentære eller vulkanske aktive bergarter, kalkaske med tilsetning av aske av visse typer drivstoff. Kalkholdige stoffer er involvert i fremstilling av lave betong- og mørtelkvaliteter, som brukes i underjordiske strukturer.

Kalkholdige hydrauliske stoffer produseres i grad 50, 100, 150, 200.

Gipsbindere

Det oppnås ved avfyring og sliping fra sedimentær bergart, som inkluderer gipsdihydrat. Gipsbindere har muligheten til raskt å stivne og herde. Avhengig av temperaturen på varmebehandlingen av råvarer, skiller man ut to grupper gipsbindere: lavfyrt (støpekonstruksjon og høyfast gips) og høytfyrt (anhydritsement, ekstriksjips).

Når det gjelder trykkfasthet, er det 12 karakterer av gipsbindere - fra G-2 med lav styrke til G-25 med høy styrke. I henhold til innstillingstiden er de delt inn i hurtigherding (A), normalherding (B) og lavherding (C).

I henhold til graden av sliping er gipsbindere også delt inn i tre grupper: I, II, III.

Karakterer fra G-2 til G-7 (gruppe A, B, C og I, II, III) brukes til fremstilling av forskjellige gipsbyggeprodukter. Karakterer fra G-2 til G-7 (gruppe A, B og II, III) brukes til produksjon av tynnveggede byggevarer og dekorative deler. Karakterer fra G-2 til G-25 (B, C og II, III) brukes i pussarbeid, til tetting av skjøter og til spesielle formål.

For å øke styrken og akselerere innstillingstiden tilsettes gipsbindemidler i kalk-sandmørtel. De gir også større glatthet og hvithet til gipslaget, de brukes som hovedstoff i mastikk.

Leire

Leire er fet, fet (middels fett) og mager (leir). Denne inndelingen skyldes graden av sandinnhold i leiren.

Leire brukes som bindemiddel ved fremstilling av steke- og gipsmørtel, tilsatt sementmørtel beregnet på legging av konstruksjoner under forhold med normal luftfuktighet.

Tett leire som ikke inneholder urenheter er et utmerket materiale for konstruksjon. Murstein er laget av den.

Hvis leire vil bli brukt i byggingen av et hus, kan kvaliteten sjekkes som følger. For å gjøre dette, legg 1 kg materiale i en bøtte og hell 4 liter vann i den, bland alt godt og la stå i 24 timer. Takket være vannet blir leiren myk, og sanden vil skille seg fra leiret. Deretter blir innholdet i bøtta blandet grundig igjen, og vannet med den silige leiren som er inne i den blir drenert slik at bare leire og sand er i bunnen av bøtta. Leire og sand veies og massen trekkes fra 1 kg - på denne måten kan du finne ut hvor mye leire som var i materialet som ble undersøkt.

Kvaliteten på leiren avhenger av plastisiteten og kan testes ved berøring. Fet leire ligner en bar fuktig såpe eller et stykke smult. Kvaliteten på leire kan bestemmes på en annen måte. Etter å ha laget et flagellum 15 cm langt og 2 cm tykt av leire, må du trekke det i begge ender samtidig.

Tynn leire strekker seg ikke godt, og taggede kanter dannes på stedet for flagellumbrudd. Flagellen av plastleire, som strekker seg jevnt, blir gradvis tynnere og til slutt knekker og danner skarpe tenner på stedet for pausen.

Leirens farge avhenger av hvilke urenheter som er inkludert i sammensetningen.Leire med en blanding av jernoksid og manganoksyd er farget rød, gul og brun og svart - med organiske urenheter.

Silty loam kan tilsettes leirebetong for å øke styrken og evnen til å opprettholde formen etter tørking.

- Tørrvegg, tilslag og etterbehandling av stein

- Mørtel: valg av mørtel og sammensetning