Alle trinn i produksjonsteknologien for skumplast vurderes. Utstyret som kreves for å lage dette materialet er oppført. Anbefalinger er gitt, som du må gjøre deg kjent med før du kjøper.

Mange av oss har møtt polystyrenskum mer enn en gang, prøvd det ved berøring, laget noe av det, brukt det i konstruksjonen, for å forbedre hjemmet. Imidlertid vet ikke alle hva teknologien for å lage skumplast er, hva er dens funksjoner.

Merkelig nok, men i produksjonen av dette materialet er det ingenting super komplisert. Og det er bemerkelsesverdig at det nå har dukket opp mye polystyrenskum av lav kvalitet på markedet, som er laget uten å ta hensyn til relevante regler og forskrifter.

Noen håndverkere klarer å lage en liten produksjonslinje selv i en vanlig garasje. Ja, ikke bli overrasket.

Og dette må tas i betraktning når du kjøper - ikke alle Vasya Pupkins overholder strengt de foreskrevne teknologiske standardene. Og hvilke standarder kan det være i garasjen?

Eiendommer

Graden av polymerisering av kommersielt tilgjengelig polystyren n = 600-2500, polydispersitetskoeffisienten M w / M n = 2-4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} Er vektgjennomsnittet, M n {\ displaystyle M_ {n}} er antall gjennomsnittlig molekylvekt). Avhengig av syntesemetoden og polymerisasjonsgraden er strømningsindeksen 1,4-30 gram per 10 minutter, myknetemperaturen (Vicat, 200 MPa) 97 ° C for amorf og 114 ° C for delvis krystallisert polystyren [1].

Fenylgrupper forhindrer ordnet ordning av makromolekyler og dannelse av krystallinske formasjoner.

Polystyren er en tøff, sprø amorf polymer med høy grad av optisk lystransmisjon og lav mekanisk styrke. Polystyren har lav tetthet (1060 kg / m³), krymping under sprøytestøping er 0,4-0,8%. Polystyren har utmerkede dielektriske egenskaper og god frostbestandighet (ned til −40 ° C). Har lav kjemisk motstand (unntatt fortynnede syrer, alkoholer og baser).

Den oppløses i karbondisulfid, pyridin, aceton, toluen, dikloretan, kloroform, karbontetraklorid, estere, og saktere i bensin [2]. Uoppløselig i vann. Termoplastisk materiale. Polystyren er lett å støpe og male. Godt bearbeidet med mekaniske midler. Den holder seg godt. Har lav fuktabsorpsjon, høy fuktbestandighet og frostbestandighet.

Ved sterk oppvarming (over 300 ° C) spaltes polystyren med frigjøring av monomer (styren) damper [3] og andre nedbrytningsprodukter fra polymerkjeder. I luften brenner det med en gul røykfylt flamme.

Hvordan velge utstyr for produksjon av ekspandert polystyren?

Hvis du bestemmer deg for å lage din egen isopor, må du velge riktig utstyr for verkstedet. Velg komponentene i produksjonsutstyr basert på volumet av produktene du planlegger.

For eksempel, hvis den nødvendige mengden materiale ikke er mer enn 1000 kubikkmeter per måned, trenger du en linje med en kapasitet på 40 kubikkmeter per skift. Hun vil være i stand til å gi dette volumet av skum.

Vær oppmerksom på at den estimerte linjekapasiteten kanskje ikke samsvarer med den virkelige. Det avhenger av følgende punkter:

- Den viktigste faktoren - opprinnelsen til råvarer: importert eller innenlands. På russiske pellets kan produktiviteten reduseres noe.

- Andre nyanse - karakteren av skum du skal produsere. Så PSB-12 ekspandert polystyren har en tetthet på mindre enn 12 kg per kubikkmeter. Derfor kan den bare oppnås ved dobbel skumming. Dette reduserer linjens ytelse.

Det er bedre å velge utstyr for produksjon av skum, som har høy ytelse. Det er ikke verdt å betjene en strømforsyningslinje på det minste, det kan snart mislykkes.

Hvordan velge en dampgenerator?

Dampkilden er en dampgenerator (dampkoker). Minimumskapasiteten skal være 1200 kg per skift. Det anbefales imidlertid å kjøpe en dampkoker med høyere kapasitet. Dette vil gjøre det mulig å ytterligere forbedre ytelsen til utstyret.

Motta

Industriell produksjon av polystyren er basert på radikal polymerisering av styren. Det er tre hovedmåter å få tak i:

Emulsjon (PSE)

Den mest utdaterte metoden for å oppnå, ikke mye brukt i produksjonen. Emulsjonspolystyren oppnås som et resultat av styrenpolymerisasjonsreaksjon i en vandig løsning av alkaliske stoffer ved en temperatur på 85-95 ° C. Denne metoden krever styren, vann, et emulgator og en polymerisasjonsinitiator. Styren renses foreløpig fra inhibitorer: treblytil-pyrocatechol eller hydrokinon. Vannløselige forbindelser, hydrogendioksid eller kaliumpersulfat brukes som initiatorer for reaksjonen. Salter av fettsyrer, baser (såpe) og sulfonsyresalter brukes som emulgatorer. Reaktoren er fylt med en vandig løsning av ricinusolje, og under grundig blanding innføres styren og polymerisasjonsinitiatorer, hvoretter den resulterende blandingen oppvarmes til 85-95 ° C. Monomeren oppløst i såpemicellene begynner å polymerisere fra emulsjonssmå dråpene. Som et resultat dannes polymer-monomerpartikler. På scenen med 20% polymerisering forbrukes micellær såpe for dannelse av adsorberte lag, og prosessen fortsetter deretter inne i polymerpartiklene. Prosessen avsluttes når det frie styreninnholdet er mindre enn 0,5%. Videre transporteres emulsjonen fra reaktoren til utfellingstrinnet for ytterligere å redusere den gjenværende monomeren, for dette blir emulsjonen koagulert med en løsning av natriumklorid og tørket, hvorved man får en pulverformig masse med en partikkelstørrelse på opptil 0,1 mm. . Rester av alkaliske stoffer påvirker kvaliteten på det resulterende materialet, siden det er umulig å eliminere fremmede urenheter helt, og deres tilstedeværelse gir polymeren en gulaktig fargetone. Denne metoden kan brukes til å oppnå polystyren med høyest molekylvekt. Polystyren oppnådd ved denne metoden har forkortelsen PSE, som finnes i teknisk dokumentasjon og gamle lærebøker om polymere materialer.

Suspensjon (PSS)

Suspensjonsmetoden for polymerisering utføres i en batch-modus i reaktorer med en omrører og en varmefjernende kappe. Styren fremstilles ved å suspendere det i kjemisk rent vann ved å bruke emulsjonsstabilisatorer (polyvinylalkohol, natriumpolymetakrylat, magnesiumhydroksid) og polymerisasjonsinitiatorer. Polymerisasjonsprosessen utføres med en gradvis økning i temperatur (opptil 130 ° C) under trykk. Resultatet er en suspensjon, hvorfra polystyren isoleres ved sentrifugering, deretter vaskes og tørkes. Denne fremgangsmåten for fremstilling av polystyren er også utdatert og er mest egnet for produksjon av styrenkopolymerer. Denne metoden brukes hovedsakelig i produksjonen av ekspandert polystyren.

Blokker eller bulk (PSM)

Det er to ordninger for produksjon av polystyren til generell bruk: full og ufullstendig konvertering. Termisk polymerisering i bulk i henhold til en kontinuerlig ordning er et system med 2-3 kolonnreaktorer koblet i serie med rører. Polymerisering utføres trinnvis i et benzenmiljø - først ved en temperatur på 80-100 ° C, og deretter på et trinn på 100-220 ° C. Reaksjonen stopper når graden av omdannelse av styren til polystyren er opptil 80-90% av massen (med metoden for ufullstendig omdannelse bringes graden av polymerisasjon til 50-60%).Uomsatt styren-monomer fjernes fra polystyrensmelten ved evakuering, og reduserer innholdet av gjenværende styren i polystyren til 0,01-0,05%, og ureagerte monomere returneres til polymerisering. Polystyren oppnådd ved blokkmetoden er preget av høy renhet og stabilitet av parametere. Denne teknologien er den mest effektive og har praktisk talt ikke noe avfall.

Produksjon

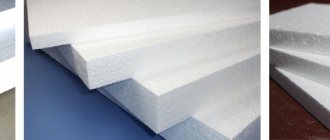

Polyfoam kan produseres av granulat i forskjellige størrelser og opprinnelse. Det er karakterer med ulik tetthet og tykkelse på markedet, så ta hensyn til dette når du kjøper materialet.

Når du velger utstyr for produksjon av ekspanderte polystyrenplater, ta hensyn til type, ytelse, fullstendighet og automatiseringsnivå. Dette påvirker direkte volumet og kvaliteten på det produserte materialet.

Videoen i denne artikkelen vil hjelpe deg med å forstå emnet bedre. Hvis noe forblir uklart for deg, still spørsmål i kommentarene.

- Ekspandert polystyrenskum... Råvarer legges i en spesiell beholder, der materialet behandles med damp av lavkokende væsker. Som et resultat av skumming ekspanderer granulatene i volum fra 20 til 50 ganger. Etter å ha nådd det nødvendige nivået av granuler, stopper dampstrømmen, og arbeidsmaterialet fjernes fra tanken. Selve prosessen tar omtrent 4 minutter.

- Modning... Etter tørking sendes materialet til en spesiell modningskasse, i henhold til merkevaren (15, 25, 35 og 50), der modningsprosessen finner sted. Tiden for hele prosedyren tar fra 4 til 12 timer, avhengig av størrelsen på granulatene og miljøet t.

- Herdeblokker... De tilberedte blokkene sorteres etter merkevarer og lagres. Til å begynne med kan blokkene fortsatt gi fra seg den gjenværende fuktigheten. Modningstiden for blokkene tar fra 12 til 30 dager.

- Skjæring av skumblokker. På en spesiell skummaskin utføres strengskjæring av skumblokker i plater med spesifiserte dimensjoner. Standardstørrelser er 20, 30, 40, 50 og 100 mm, andre størrelser er også mulig.

applikasjon

Kraftig polystyren yoghurtkopp

Den produseres i form av gjennomsiktige sylindriske granulater, som bearbeides til ferdige produkter ved sprøytestøping eller ekstrudering ved 190-230 ° C. Den utbredte bruken av polystyren (PS) og plast er basert på lave kostnader, enkel behandling og et stort utvalg av forskjellige merker.

Den mest utbredte bruken (mer enn 60% av produksjonen av polystyrenplast) ble oppnådd med kraftige polystyrener, som er kopolymerer av styren med butadien og styren-butadiengummi. Tallrike andre modifikasjoner av styrenkopolymerer er opprettet.

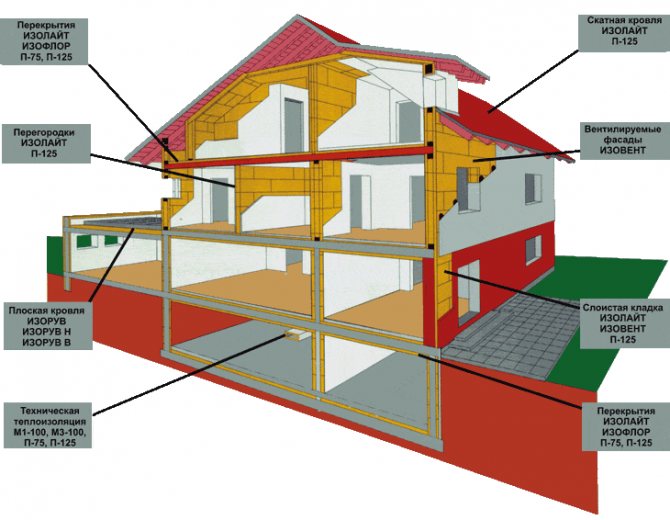

Et bredt spekter av produkter er produsert av polystyren, som primært brukes i hjemmet til menneskelig aktivitet (engangsfat, emballasje, barneleker osv.), Samt i byggebransjen (varmeisoleringsplater, fast forskaling, sandwich paneler), motstående og dekorative materialer (takstøping, takstein, polystyren lydabsorberende elementer, selvklebende baser, polymerkonsentrater), medisinsk retning (deler av blodtransfusjonssystemer, petriskåler, ekstra engangsinstrumenter) Skummende polystyren etter høytemperaturbehandling med vann eller damp kan brukes som filtreringsmateriale (filterdyse) i kolonnefiltre for vannbehandling og avløpsrensing. Høy elektrisk ytelse av polystyren innen ultrahøye frekvenser gjør det mulig å bruke den til produksjon av: dielektriske antenner, koaksialkabelstøtter. Tynne filmer (opptil 100 mikron) kan oppnås, og i en blanding med kopolymerer (styren-butadien-styren) opp til 20 mikron, som også med hell brukes i emballasje- og konditorindustrien, samt i produksjonen av kondensatorer .

Effektiv polystyren og dens modifikasjoner er mye brukt innen husholdningsapparater og elektronikk (huselementer til husholdningsapparater).

Militærindustri

Den ekstremt lave viskositeten til polystyren i benzen, som gjør det mulig å oppnå fremdeles mobile løsninger selv i ekstreme konsentrasjoner, [4] førte til bruk av polystyren i en av napalm-varianter [5] som fortykningsmiddel, viskositet-temperaturavhengighet hvorav i sin tur reduseres med en økning i molekylvekten til polystyren [4].

Konklusjoner om produksjon av skum

- Teknologien er ganske enkel, men det krever obligatorisk overholdelse av alle foreskrevne regler og forskrifter.

- Materiale (som utad vil være lik kvalitet) kan oppnås selv med betydelige avvik fra produksjonsreglene. Og dette brukes av "håndverk" -firmaer (dårlige mennesker).

Derfor: kjøp bare produkter fra pålitelige, pålitelige produsenter (som overvåker kvalitet)... Sjekk leverandørene for riktige kvalitetssertifikater.

Nå vet du hvordan skum lages, du kjenner hovedtrekkene til produksjonsteknologien og hvilket materiale du trenger å foretrekke. Lykke til!

Skumplast brukes veldig mye - det er uunnværlig som varmeisolerende, etterbehandlende og emballasjemateriale. Hvordan er han? Hvordan utføres skumproduksjon, hvilke råvarer og utstyr brukes? La oss finne ut av det!

Gjenvinning

Polystyren antas å være miljøvennlig. [6]

Behandling

Polystyrenavfall akkumuleres i form av foreldede produkter fra PS og dets sampolymerer, så vel som i form av industrielt (teknologisk) avfall av generell PS, slagfast PS (HIPS) og dets kopolymerer. Resirkulering av polystyrenplast kan gå på følgende måter:

- utnyttelse av sterkt forurenset industriavfall;

- utnyttelse av teknologisk avfall HIPS og ABS plast ved sprøytestøping, ekstrudering og pressing;

- avhending av utslitte produkter;

- avhending av polystyrenskum (EPS);

- resirkulering av blandet avfall.

Dessuten blir polystyrenbetong laget av polystyren, som brukes til bygging av lave bygninger.

Brennende

Når polystyren blir brent, dannes karbondioksid (CO2), karbonmonoksid (CO - karbonmonoksid) og sot. Forbrenning av polystyrenholdige tilsetningsstoffer (f.eks. Fargestoffer, styrkeforbedrende komponenter osv.) Kan føre til frigjøring av andre skadelige stoffer

.

Termisk ødeleggelse

Nedbrytningsprodukter av polystyren dannet under termisk destruksjon og termisk oksidativ destruksjon, giftig

... Ved behandling av polystyren, som et resultat av delvis ødeleggelse av materialet, kan det frigjøres damper av styren, benzen, etylbenzen, toluen, karbonmonoksid. [6]

Typer og markeringer av polystyren og dets kopolymerer

Følgende standardforkortelser brukes over hele verden:

- PS - polystyren, polystyren (PS)

- GPPS - polystyren til generell bruk (polystyren til generell bruk, ikke-slagfast, blokk, noen ganger kalt "krystallinsk", PSE, PSS eller PSM-merking avhenger av produksjonsmetoden)

- MIPS - mellomstor polystyren

- HIPS - kraftig polystyren (kraftig, HIPS, UPM)

- EPS - ekspandert polystyren

- Forkortelsen MIPS brukes relativt sjelden.

Styrenkopolymerer:

- ABS - Akrylnitril-butadien-styren-kopolymer (ABS-plast, ABS-kopolymer)

- ACS - Akrylnitril-kloretylen-styren-kopolymer (AHS-kopolymer)

- AES, A / EPDM / S - kopolymer av akrylnitril, EPDM og styren (AES kopolymer)

- ASA - Kopolymer av akryleter, styren og akrylnitril (ASA-kopolymer)

- ASR - Styrkesampolymer med høy innvirkning (Advanced Styrene Resine)

- MABS, M-ABS - Kopolymer av metylmetakrylat, akrylnitril, butadien og styren, gjennomsiktig ABS

- MBS - Metylmetakrylat-butadien-styren-kopolymer (MBS-kopolymer)

- MS, SMMA - kopolymer av metylmetakrylat og styren (MS)

- MSN - kopolymer av metylmetakrylat, styren og akrylnitril (MSN)

- SAM - Kopolymer av styren og metylstyren (CAM)

- SAN, - AS - Kopolymer av styren og akrylnitril (SAN, CH)

- SMA, S / MA - Styren-maleinsyreanhydrid-kopolymer

Styrenkopolymerer - termoplastiske elastomerer:

- ESI - etylenstyren interpolymer

- SB, S / B - Styren-butadien-kopolymer

- SBS, S / B / S - Styren-butadien-styren-kopolymer

- SEBS, S-E / B-S - Styren-etylen-butylen-styren-kopolymer

- SEEPS, S-E-E / P-S - Styren-etylen-etylen / propylen-styren-kopolymer

- SEP - Styren-etylen-propylen-kopolymer

- SEPS, S-E / P-S - Styren-etylen-propylen-styren-kopolymer

- SIS - Styren-isopren-styren-kopolymer