Ogólne problemy automatyki kotłów

Jednym z najbardziej palących problemów współczesnej cywilizacji, a jednocześnie jednym z najstarszych, który otrzymał praktyczne rozwiązania, jest problem automatyzacji. Kusze i pułapki starożytnych myśliwych to przykłady automatycznych urządzeń, które strzelają, kiedy tego potrzebują.

Wszelkiego rodzaju demonstracje w starożytnych świątyniach egipskich były wywoływane bez udziału człowieka, ale tylko wtedy, gdy zaistniała odpowiednia sytuacja. Masowe wprowadzenie automatyzacji do współczesnego życia codziennego ludzi tylko potwierdza aktualność tego problemu w naszych czasach. Jest to szczególnie widoczne w działalności produkcyjnej człowieka. Ciągły wzrost mocy jednostkowej jednostek, wzrost ich produktywności wymagają szybszego i trafniejszego podejmowania decyzji.

Liczba tych decyzji w jednostce czasu stale rośnie, rośnie też odpowiedzialność za ich poprawność. Możliwości psychofizjologiczne człowieka nie pozwalają mu już radzić sobie z przetwarzaniem zwiększonego przepływu informacji.

Z pomocą przychodzą najnowsze technologie komputerowe i skuteczne metody teorii sterowania. Coraz bardziej skomplikowane procesy technologiczne i ciepłownicze wymagają przyspieszenia technicznych środków automatyzacji. Jednocześnie rosną koszty awarii, rosną wymagania dotyczące niezawodności i żywotności sprzętu. Postęp w dziedzinie narzędzi automatyzacji jest ściśle powiązany ze zmianami w elementarnej bazie technologii komputerowej. Teraz prawie wszystkie urządzenia są zbudowane w oparciu o mikroprocesory.

Umożliwia to obróbkę bardziej złożonych algorytmów, zwiększenie dokładności pomiaru parametrów technologicznych oraz ładowanie poszczególnych urządzeń funkcjami, które wcześniej nie były dla nich charakterystyczne. A co najważniejsze, wymieniają się informacjami, pracując jako ujednolicony system kontroli.

Co to jest kocioł parowy?

Kocioł parowy to jednostka do wytwarzania pary. W takim przypadku urządzenie może wytwarzać 2 rodzaje pary: nasyconą i przegrzaną. Para nasycona ma temperaturę 100ºC i ciśnienie 100 kPa. Para przegrzana charakteryzuje się wysoką temperaturą (do 500ºC) oraz wysokim ciśnieniem (powyżej 26 MPa).

Uwaga: Para nasycona wykorzystywana jest do ogrzewania domów prywatnych, a para przegrzana w przemyśle i energetyce. Lepiej przenosi ciepło, dlatego użycie pary przegrzanej zwiększa sprawność instalacji.

Gdzie są używane kotły parowe:

- W systemie grzewczym nośnikiem energii jest para.

- W energetyce do wytwarzania energii elektrycznej wykorzystuje się przemysłowe maszyny parowe (wytwornice pary).

- W przemyśle para przegrzana może być używana do przekształcania jej w ruch mechaniczny i przemieszczania pojazdów.

Narzędzia automatyki do kotłowni

Sprzęt automatyki:

- czujniki parametrów procesu;

- siłowniki, które poruszają organy regulacyjne zgodnie z poleceniami we właściwym kierunku;

- sprzęt sterujący, który przetwarza informacje z czujników zgodnie z algorytmami i programami w nim określonymi oraz generuje polecenia dla elementów wykonawczych;

- urządzenia do wybierania trybów sterowania i do zdalnego sterowania siłownikami;

- środki do wyświetlania i przedstawiania informacji personelowi operacyjnemu;

- urządzenia do dokumentowania i archiwizacji informacji technologicznej;

- środki zbiorowej prezentacji informacji.

Cała ta technologia przeszła rewolucyjne zmiany w drugiej połowie ubiegłego wieku, nie tylko dzięki osiągnięciom radzieckiej nauki. Na przykład przyrządy pomiarowe, które są szeroko stosowane do pomiaru ciśnienia, przepływu, prędkości i poziomu cieczy i gazów, a także do pomiaru siły i masy, zmieniły fizyczną zasadę wrażliwego elementu.

Zamiast membrany, która wygina się pod działaniem siły i porusza pręt przetwornika elektromechanicznego, zaczęli stosować metodę tensometryczną. Jego istotą jest to, że niektóre materiały zmieniają swoje parametry elektryczne pod wpływem działania mechanicznego. Czuły obwód pomiarowy wychwytuje te zmiany, a wbudowane w urządzenie urządzenie obliczeniowe przekłada je na wartość parametru technologicznego.

Urządzenia stały się bardziej kompaktowe, niezawodne, dokładniejsze. I bardziej zaawansowany technologicznie w produkcji. Nowoczesne siłowniki akceptują nie tylko rozkazy „włącz” i „wyłącz”, jak to było przez wiele lat. Mogą odbierać polecenia w kodzie cyfrowym, samodzielnie je dekodować, wykonywać i raportować o swoich działaniach i ich stanie. Technologia sterowania przeszła od regulatorów lamp i obwodów styków przekaźnikowych do mikroprocesorowych sterowników regulacyjnych, logicznych i demonstracyjnych.

Testy pierwszego radzieckiego regulatora mikroprocesorowego opracowanego przez NIITeplopribor przeprowadzono w styczniu 1980 roku w edukacyjnym TPP Moskiewskiego Instytutu Energetyki. CHPP działa w ramach Mosenergo. Zgodnie z pierwszymi sylabami trzech słów nazwy, produkt otrzymał nazwę „Remikont”. Pięć lat później przeprowadzono więcej testów przemysłowych Remikontów na dużą skalę w trzech potężnych zakładach przemysłowych. Od tego momentu tylko sterowniki mikroprocesorowe trafiały do nowych APCS w całym kraju oraz w projektach zagranicznych.

Za granicą stosowanie takich sterowników w układach automatyki różnych obiektów rozpoczęło się nieco wcześniej. Sterownik mikroprocesorowy to urządzenie obliczeniowe zaprojektowane specjalnie do sterowania obiektem technologicznym i zlokalizowane w jego bezpośrednim sąsiedztwie.

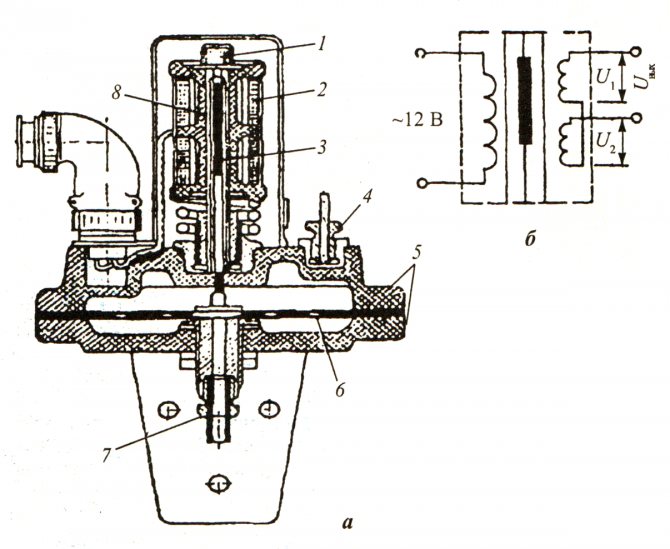

Sterownik składa się z następujących bloków i urządzeń:

- Zasilacz;

- kalkulator;

- jednostka wejściowa dla sygnałów analogowych o różnych wartościach znamionowych z izolacją galwaniczną;

- urządzenie wejściowe dla sygnałów dyskretnych aktywnych (w postaci napięcia) i pasywnych (w postaci styku bezprądowego);

- jednostka wyjściowa dla sygnałów analogowych o różnych wartościach znamionowych z izolacją galwaniczną;

- urządzenie wyjściowe dla sygnałów dyskretnych aktywnych i pasywnych;

- interfejs komunikacyjny do podłączenia sterownika do pola informacyjnego systemu.

Protokoły komunikacyjne

Automatyzacja kotłowni w oparciu o mikrokontrolery minimalizuje wykorzystanie przekaźników przełączających i sterujących linii zasilających w obwodzie funkcjonalnym. Sieć przemysłowa ze specjalnym interfejsem i protokołem przesyłania danych służy do komunikacji górnego i dolnego poziomu zautomatyzowanego systemu sterowania, przesyłania informacji między czujnikami i sterownikami oraz przesyłania poleceń do urządzeń wykonawczych. Najpopularniejszymi standardami są Modbus i Profibus. Są kompatybilne z większością sprzętu używanego do automatyzacji obiektów zaopatrzenia w ciepło. Wyróżniają się wysokimi wskaźnikami rzetelności przekazu informacji, prostymi i zrozumiałymi zasadami działania.

Zautomatyzowane stacje termiczne

W 1992 roku organizacja zarządzająca moskiewskim miejskim sektorem energetycznym - MOSTEPLOENERGO - zdecydowała się na wprowadzenie nowoczesnego APCS w jednym ze swoich nowych budynków. Wybrano stację ciepłowniczą RTS „PENYAGINO”. Pierwszy etap stacji powstał w ramach czterech kotłów typu KVGM-100.W tym czasie rozwój Remikontów doprowadził do powstania kompleksu programowo-sprzętowego PTK KVINT. Oprócz samych Remikontów w skład kompleksu wchodziło stanowisko operatorskie oparte o komputer osobisty z pełnym oprogramowaniem, pakiet oprogramowania na komputer wspomagany system projektowania CAD.

Funkcje zautomatyzowanego systemu sterowania procesem ciepłowni:

- w pełni automatyczne uruchomienie kotła ze stanu zimnego przed wejściem w tryb pracy poprzez kliknięcie przycisku „START” na ekranie monitora;

- utrzymywanie temperatury wody na wylocie zgodnie z harmonogramem temperatur;

- kontrola zużycia wody zasilającej z uwzględnieniem uzupełniania;

- zabezpieczenie technologiczne z odcięciem paliwa;

- kontrola wszystkich parametrów ciepłowniczych i prezentacja ich operatorowi na ekranie komputera osobistego;

- monitorowanie stanu zespołów i mechanizmów - „ON” lub „OFF”;

- zdalne sterowanie siłownikami z ekranu monitora i wybór trybów sterowania - ręczny, zdalny lub automatyczny;

- informowanie operatora o naruszeniach w działaniu kontrolerów;

- komunikacja z dyspozytorem terenu za pośrednictwem cyfrowego kanału informacyjnego.

Część techniczną systemu zaaranżowano w czterech szafach - po jednej na każdy kocioł. Każda szafa posiada cztery kontrolery ramowo-modułowe.

Zadania między kontrolerami są rozdzielane w następujący sposób:

Kontroler nr 1 wykonał wszystkie czynności związane z uruchomieniem kotła. Zgodnie z algorytmem startowym zaproponowanym przez Teploenergoremonta:

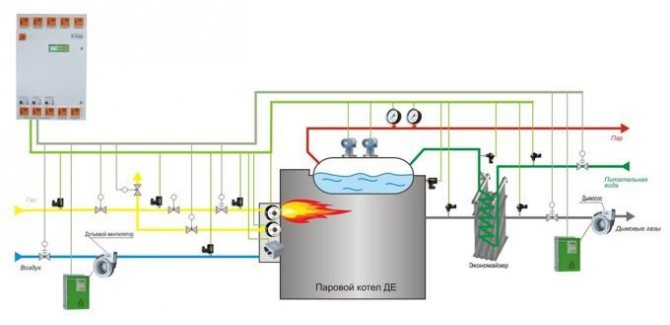

- sterownik włącza wyciąg dymu i przewietrza palenisko i kominy;

- włącza wentylator nawiewny;

- obejmuje pompy wodociągowe;

- podłącza gaz do zapłonu każdego palnika;

- przez kontrolę płomienia otwiera główny gaz do palników.

Kontroler nr 2 wykonane w wersji zduplikowanej. Jeśli podczas rozruchu kotła awaria techniczna nie jest straszna, ponieważ można zatrzymać program i zacząć od nowa, wówczas drugi sterownik długo utrzymuje tryb główny.

Spoczywa na nim szczególna odpowiedzialność w okresie zimowym. Podczas automatycznej diagnostyki nieprawidłowej sytuacji w kotłowni następuje automatyczne bezproblemowe przełączenie ze sterownika głównego na zapasowy. Zabezpieczenia technologiczne są zorganizowane na tym samym kontrolerze. Kontroler nr 3 zaprojektowany dla mniej krytycznych funkcji. Jeśli się nie powiedzie, możesz wezwać mechanika i chwilę poczekać. Model kotła programuje się na tym samym sterowniku.

Z jego pomocą przeprowadzana jest przedstartowa kontrola działania całego programu sterującego. Służy również do szkolenia personelu operacyjnego. Prace nad stworzeniem głowic ACS moskiewskiego RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD zostały przeprowadzone przez zespół MOSPROMPROEKT (prace projektowe), TEPLOENERGOREMONT (algorytmy sterujące), NIITeplopribor (mikroprocesorowa część centralna systemu).

Podsystemy i funkcje

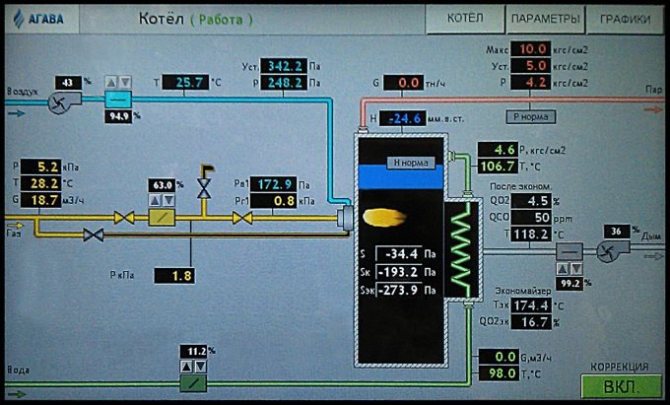

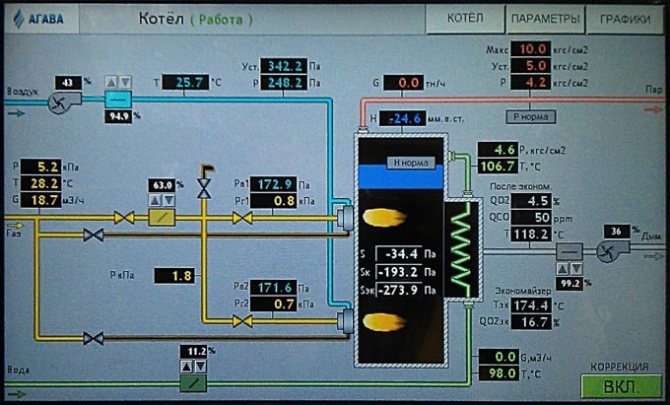

Każdy schemat automatyzacji kotłowni obejmuje podsystemy sterowania, regulacji i ochrony. Regulacja odbywa się poprzez utrzymanie optymalnego trybu spalania poprzez ustawienie podciśnienia w palenisku, natężenia przepływu powietrza pierwotnego oraz parametrów nośnika ciepła (temperatura, ciśnienie, natężenie przepływu). Podsystem sterowania wyprowadza rzeczywiste dane o działaniu sprzętu do interfejsu człowiek-maszyna. Zabezpieczenia gwarantują zapobieganie sytuacjom awaryjnym w przypadku naruszenia normalnych warunków pracy, zasilenia sygnalizacji świetlnej, dźwiękowej lub wyłączenia jednostek kotłowych z ustaleniem przyczyny (na tablicy graficznej, schemacie mnemonicznym, tablicy).

4.1. Podstawowe zasady automatyzacji kotłów

Niezawodna, ekonomiczna i bezpieczna eksploatacja kotłowni przy minimalnej liczbie personelu obsługowego może być prowadzona tylko w obecności regulacji termicznej, automatycznej regulacji i sterowania procesami technologicznymi, sygnalizacji i ochrony urządzeń [8].

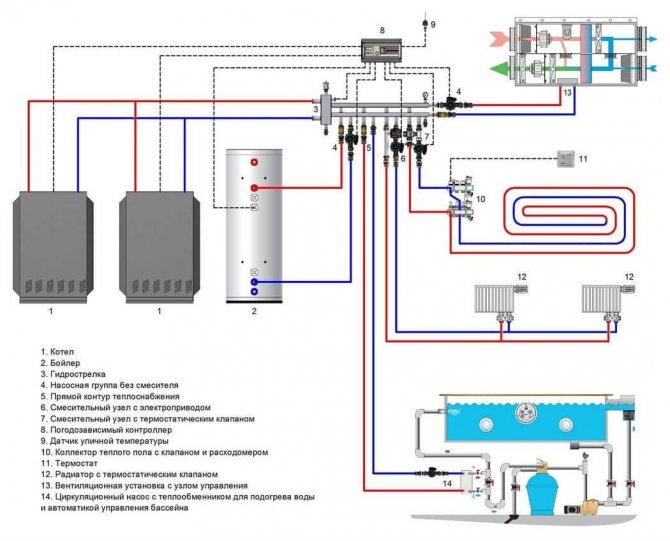

Główne decyzje dotyczące automatyzacji kotłowni podejmowane są w trakcie opracowywania schematów automatyki (schematów funkcjonalnych).Schematy automatyzacji są opracowywane po zaprojektowaniu schematów ciepłowniczych i podjęciu decyzji o wyborze głównego i pomocniczego wyposażenia kotłowni, jej mechanizacji i komunikacji ciepłowniczej. W skład podstawowego wyposażenia wchodzi zespół kotłowy, oddymiacze i wentylatory, a w wyposażeniu pomocniczym zespół pompowo-odpowietrzający, chemiczna stacja uzdatniania wody, węzeł cieplny, pompownia kondensatu, rozdzielnia gazu, olej opałowy (węgiel) magazyn i zapas paliwa.

Zakres automatyzacji przyjęto zgodnie z SNiP II-35-76 (rozdział 15 - „Automatyka”) oraz wymaganiami producentów termicznego sprzętu mechanicznego.

Poziom automatyzacji kotłowni zależy od następujących głównych czynników technicznych:

- rodzaj kotła (parowy, gorąca woda, kombinowany - parowo-wodny);

- projekt kotła i jego wyposażenia (walczak, przepływ bezpośredni, sekcje żeliwne z nadciśnieniem itp.), rodzaj ciągu itp.; rodzaj paliwa (stałe, ciekłe, gazowe, mieszane - olej napędowy, pył) i typ urządzenia spalającego paliwo (JST);

- charakter obciążeń cieplnych (produkcja, ogrzewanie, indywidualne itp.);

- ilość kotłów w kotłowni.

Podczas opracowywania schematu automatyzacji zapewnione są główne podsystemy automatycznego sterowania, ochrony technologicznej, zdalnego sterowania, sterowania ciepłownictwem, blokowania technologicznego i sygnalizacji.

Cele

Nowoczesne systemy automatyki kotłowej są w stanie zagwarantować bezawaryjną i wydajną pracę urządzeń bez bezpośredniej ingerencji operatora. Funkcje człowieka sprowadzają się do monitorowania online stanu i parametrów całego kompleksu urządzeń. Automatyka kotłowni rozwiązuje następujące zadania:

- Automatyczne uruchamianie i zatrzymywanie kotłów.

- Regulacja mocy kotła (regulacja kaskadowa) zgodnie z określonymi ustawieniami pierwotnymi.

- Sterowanie pompą wspomagającą, kontrola poziomów chłodziwa w obwodach roboczych i odbiorczych.

- Awaryjne zatrzymanie i aktywacja sygnalizatorów w przypadku wartości pracy systemu poza ustalonymi granicami.