Spieniony polietylen to wyjątkowy izolator ciepła, hałasu i wilgoci, cieszący się obecnie godną pozazdroszczenia popularnością. Genialnie proste połączenie polietylenu i powietrza daje ostatecznie oszczędność ciepła na poziomie 70% w zakresie konstrukcji, chociaż jej zakres nie jest do tego ograniczony. <. P>

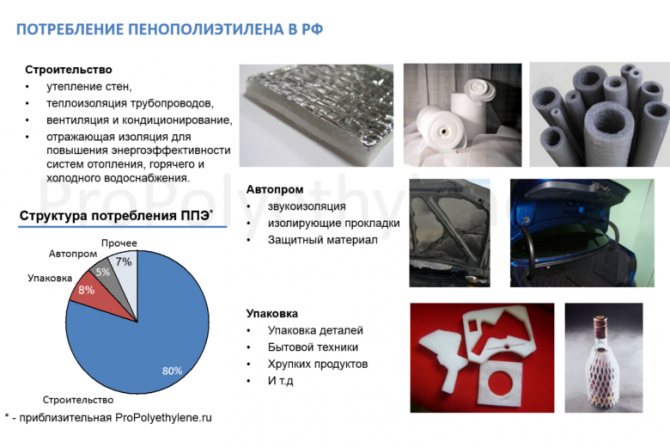

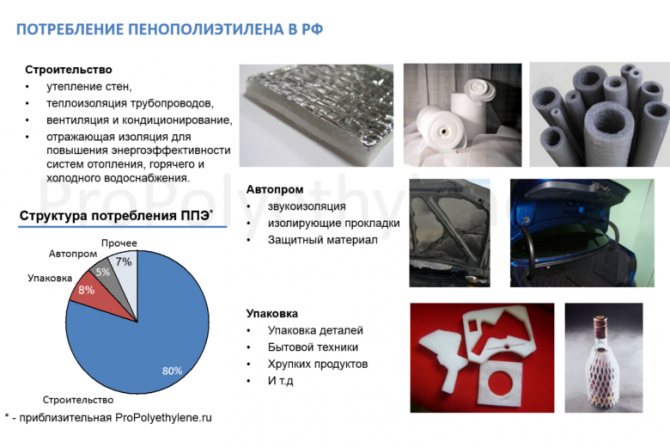

To właśnie ten materiał z powodzeniem łączy w sobie niski koszt i dużą wydajność. Jednocześnie bez uszczerbku dla zdrowia i życia ludzi. Te same cechy rozszerzyły zakres zastosowania spienionego polietylenu od budownictwa, budowy maszyn, medycyny, obuwnictwa i galanterii skórzanej po opakowania.

Rodzaje według metody produkcji

Dla uproszczenia wyjaśnienia, pianka polietylenowa jest podzielona na „usieciowaną” i „nieusieciowaną” zgodnie z metodą produkcji, chociaż technologie stosowane dla każdego typu mogą być różne. Główna różnica pomiędzy otrzymanymi materiałami polega na tym, że podczas produkcji struktura molekularna „nieusieciowanej” pianki polietylenowej nie zmienia się, w przeciwieństwie do „usieciowanej”, chociaż oba materiały nazywane są spienionymi.

Każdy z otrzymanych rodzajów materiału posiada szereg charakterystycznych cech, a co za tym idzie nieco inny obszar zastosowania. Technologia „zszywania” odnosi się do procesu sieciowania jednostek molekularnych w trójwymiarowy region z szerokimi komórkami.

Wybór podkładu z pianki polietylenowej

Rodzaj pokrycia podłogowego

Wybierając podkład z pianki polietylenowej, należy wziąć pod uwagę, pod jakim rodzajem wykładziny zostanie on zastosowany.

Podłoże z pianki polietylenowej jest wybierane według następujących kryteriów:

Podkład nie powinien być bardzo cienki, bo może nie dawać oczekiwanego efektu, ale jeśli podkład jest zbyt gruby, to będzie sprężynował podczas chodzenia.- W przypadku laminatu o grubości siedmiu milimetrów grubość podkładu powinna wynosić około dwóch milimetrów.

- W przypadku grubych powłok (do około ośmiu, dziewięciu lub nawet więcej milimetrów) należy wybrać podłoże o grubości co najmniej trzech milimetrów.

Cechy mocowania podłoża z pianki polietylenowej

Ułożenie podkładu z pianki polietylenowej wcale nie jest trudne, ale należy przestrzegać kilku zasad:

- Przed ułożeniem podłoża należy je dobrze wypoziomować i wysuszyć;

- Jeśli podłoga jest wyrównana wylewką cementowo-betonową, najpierw należy sprawdzić procent jej wilgotności.

- Podłoże foliowe należy ułożyć folią do góry i zaizolować od przewodów elektrycznych, które można ułożyć obok;

Aby zapobiec przemieszczaniu się spodniej warstwy pianki polietylenowej i zapewnić dobrą wodoodporność, układa się ją końcami bez zakładki. A także wszystkie połączenia (szwy) należy przykleić taśmą klejącą, czyli taśmą.

Cóż, powiedzieliśmy Ci o takim materiale jak spieniony polietylen (a dokładniej o podłożu wykonanym z tego materiału) o niuansach jego instalacji i właściwościach technicznych i mamy nadzieję, że ten artykuł będzie dla Ciebie przydatny. Życzymy powodzenia i cierpliwości!

„Nieusieciowana” pianka polietylenowa (NPE)

Uzyskuje się go przy użyciu fizycznego środka porotwórczego, metodą wytłaczania lub prościej, metodą spieniania materiału polimerowego mieszaniną gazów, którą następnie zastępuje zwykłe powietrze.

Jego produkcja jest jedną z najbardziej przyjaznych dla środowiska ze względu na fakt, że zakazany we wszystkich krajach europejskich i większości krajowych organizacji ekologicznych freon został z powodzeniem zastąpiony butanem, propanem-butanem i izobutanem.Choć uczciwie trzeba powiedzieć, że to właśnie freon, ze względu na wysoką temperaturę parowania, jest idealny do tej produkcji, ale ze względów zdrowotnych należy go porzucić.

Rezultatem jest półprzezroczysty materiał o dużych porach. Jednak jego wytrzymałość na rozciąganie jest gorsza od „usieciowanej” pianki polietylenowej. Wynika to z faktu, że nie ma silnego wiązania między cząsteczkami polimeru. Wskaźnik ten określa obszar stosowania IPE.

Klasyfikacja

Pianka na bazie polietylenu sklasyfikowane zgodnie z następującymi cechami:

- rodzaj surowca;

- metoda spieniania;

- metoda szycia.

Do produkcji ŚOI stosuje się granulki LDPE i HDPE, a także różne kompozycje na ich podstawie. Struktura molekularna każdego rodzaju polietylenu umożliwia otrzymanie materiałów o przewidywalnych właściwościach.

W produkcji pianki polietylenowej

stosowane są dwie metody tworzenia fazy gazowej:

- Fizyczny. Ten bezpośredni wtrysk gazu (butanu lub innych lekkich węglowodorów nasyconych) do stopionego surowca jest najtańszą metodą spieniania. Wymaga to jednak użycia specjalistycznego sprzętu i przestrzegania zwiększonych prewencyjnych środków bezpieczeństwa przeciwpożarowego.

- Chemiczny. Odczynniki, które ulegają rozkładowi wraz z uwolnieniem gazów, są wprowadzane do surowca. Spienianie chemiczne można przeprowadzić na standardowym sprzęcie odlewniczym i wytłaczającym. Skład dodatków zależy od wymagań dotyczących gęstości i wielkości komórek.

Nowoczesne technologie produkcji umożliwiają uzyskanie różne struktury molekularne polietylen wypełniony gazem:

- Niezszyte (NPE). Uzyskuje się go w technologii spieniania fizycznego. Jednocześnie polietylen zachowuje pierwotną strukturę nadaną podczas syntezy. NPE wyróżnia się stosunkowo niskimi właściwościami wytrzymałościowymi, a jego zastosowanie jest uzasadnione w warunkach niewielkich obciążeń mechanicznych.

- Usieciowany chemicznie (HS-PPE). Technologia obejmuje następujące etapy: mieszanie surowców z odczynnikami spieniającymi i sieciującymi, formowanie wstępnej półfabrykatu matrycy, stopniowe nagrzewanie w piecu. Obróbka cieplna prowadzi do tego, że pomiędzy nićmi polimeru następuje usieciowanie (następuje usieciowanie), a następnie następuje gazowanie. Produkty wykonane z CS-PPE charakteryzują się drobnoporowatą strukturą, matową powierzchnią i wyższymi wskaźnikami mechanicznymi w porównaniu z produktami wykonanymi z PSE: wytrzymałość, odporność na rozdarcie, elastyczność tj. możliwość powrotu do poprzedniej grubości po ściśnięciu.

- Fizycznie usieciowany (FS-PPE). Materiał nie zawiera dodatków sieciujących, a zamiast pierwszego etapu obróbki cieplnej półfabrykat matrycy poddawany jest obróbce przepływem elektronów, który inicjuje proces sieciowania. Możliwość kontrolowania liczby wiązań poprzecznych pozwala na zróżnicowanie właściwości materiału i wielkości komórek.

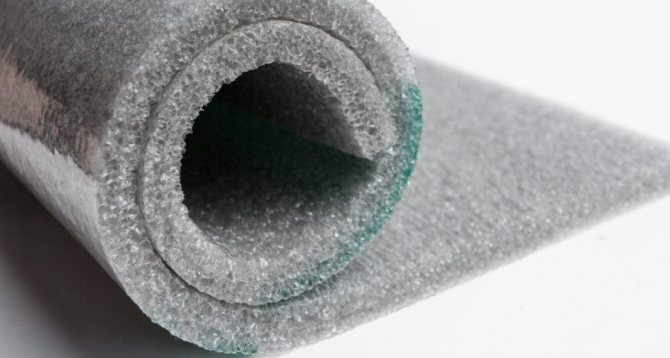

W przeciwieństwie do większości materiałów konstrukcyjnych, pianka polietylenowa charakteryzuje się nie wskaźnikami wytrzymałości, ale średnią gęstością, czyli stosunkiem masy na jednostkę objętości (kg / m 3): 15, 25, 35, 50, 75, 100, .. 500, jak pokazano na przykład na powyższym zdjęciu.

Pianka polietylenowa „usieciowana” (PPE)

W zależności od zastosowanej technologii istnieją dwa rodzaje tego materiału:

- chemicznie „usieciowane”;

- fizycznie „zszyte”.

Oba rodzaje są spieniane w piecu, ale sposób tworzenia stabilnych wiązań wewnętrznych na poziomie molekularnym jest inny. W tzw. „Sieciowaniu chemicznym” stosuje się odczynnik chemiczny, a fizyczny - akcelerator wiązki impulsów, który reguluje strukturę molekularną materiału na skutek przepływu elektronów.

W efekcie w obu przypadkach uzyskuje się materiał o raczej małych, zamkniętych komórkach, który wyróżnia się doskonałą odpornością na stres.

Etapy produkcji

Linia do produkcji pianki PE składa się z:

- wytłaczarka;

- kompresor do zasilania gazem;

- linie chłodzące;

- opakowanie.

W zależności od rodzaju produktu końcowego sprzęt można nazwać robieniem worków, zszywaniem rur itp.

Dodatkowo stosuje się nożyce latające i wykrawarki różnych konstrukcji, wtryskarki.

Granulki LDPE, HDPE lub oparte na nich kompozycje są ładowane do kosza przyjęciowego.

Okrawki - główny rodzaj odpadów powstających przy produkcji pianki polietylenowej - po minimalnej obróbce wracają do cyklu produkcyjnego.

Wiele firm zmieszać surowce pierwotne z regranulatem.

Główne wymagania dla surowców wtórnych do produkcji spienionego polietylenu to brak zanieczyszczeń mechanicznych, jednorodność koloru i średnia masa cząsteczkowa z pierwotnym PE.

Spełnienie wymagań nie wpływa na jakość, wydajność i właściwości mechaniczne gotowego produktu.

Charakterystyka porównawcza

| Główna charakterystyka | Pianka polietylenowa „usieciowana” | "Wired" pianka polietylenowa |

| Grubość, mm | od 0,5 do 15 | od 0,5 do 20 |

| Gęstość, kg / m3 | 33(± 5) | 25(± 5) |

| Temperatura pracy, ° С | od -60 do +105 | od -60 do +75 |

| Współczynnik przewodności cieplnej, W / (m • ° С) | 0.031 | 0.045-0.055 |

| Współczynnik pochłaniania ciepła, W / (m • ° С) | 0,34 | — |

| Przepuszczalność pary wodnej, mg / (m.h.Pa) | 0.001 — 0.0015 | 0.003 |

| Wskaźnik redukcji hałasu uderzeniowego, dB, nie mniej | 18 | — |

| Wytrzymałość na ściskanie przy 25% odkształceniu liniowym, MPa | 0,035 | |

| Objętościowa absorpcja wody przy pełnym zanurzeniu 96 h,% | >1 |

Częstą wadą jest to, że przy braku dodatków gaśniczych (opóźniaczy ognia) są one łatwopalne.

Ogólne pozytywne cechy:

- wysoka odporność na wilgoć;

- odporność na agresywne media - kwas, olej, zasady itp.;

- doskonała interakcja z innymi materiałami;

- łatwość instalacji;

- niewielka waga;

- całkowity brak określonego zapachu;

- odporność na działanie mikrobiologiczne;

- bezpieczeństwo środowiska i niewielka ilość odpadów w produkcji.

Jednak technologie produkcji „usieciowanej” pianki polietylenowej są bardziej złożone, dlatego ma ona szereg zalet w porównaniu z „nieusieciowaną”:

- o prawie 30% ma gęstszą strukturę, co stawia go w znacznie korzystniejszej pozycji w zakresie izolacji akustycznej;

- dzięki zwiększonej wytrzymałości i większej odporności na promieniowanie UV niż NPE ma dłuższą żywotność;

- jego przewodność cieplna jest o 20% niższa niż NPE;

- wyższa odporność mikrobiologiczna materiału;

- odporność na temperaturę i obciążenia mechaniczne;

- niewrażliwość na rozpuszczalniki organiczne;

- odporność na wibracje;

- wysoka wytrzymałość na odkształcenia.

Niemniej jednak NPE ma niezaprzeczalną zaletę - niską cenę, która często prowadzi do wielkiej pokusy sprzedawców do sztucznego zawyżania jego właściwości, podszywając się pod pełnoprawny dźwiękochłonny materiał używany w budownictwie. Warto zauważyć, że dziś można znaleźć dość oryginalne zastosowanie pianki polietylenowej.

Ze względu na to, że właściwości rodzajów pianki polietylenowej czasami bardzo się różnią, bardziej celowe byłoby osobne rozważenie ich obszarów zastosowania.

Podstawowe właściwości

Charakterystyki techniczne spienionego PE są syntezą właściwości polietylenów, miękkich elastycznych materiałów o niskiej temperaturze topnienia oraz pianek o niewielkiej wadze i niskiej przewodności cieplnej:

- Podobnie jak zwykły polietylen, spieniony PE jest materiałem palnym, którego maksymalna temperatura robocza nie powinna przekraczać + 102 ° C. Przy wyższych szybkościach topi się.

- W niskich temperaturach, nawet obniżona do -60 ° C, pianka polietylenowa zachowa wszystkie swoje właściwości, w tym wytrzymałość i elastyczność.

- Przewodność cieplna tego produktu jest bardzo niska, wynosi 0,038-0,039 W / m * K, co nadaje produktom z niego szczególnie wysoki współczynnik izolacji termicznej.

- W bezpośrednim kontakcie z wodą spieniony PE wchłania ją nie więcej niż 1-3,5% swojej objętości miesięcznie.

- Spieniony polietylen jest bardzo odporny na media aktywne chemicznie, w szczególności na ropę i benzynę.

- Nie rozkłada się w biologicznie aktywnym środowisku (nie gnije, nie poddaje się działaniu bakterii i grzybów).

- Doskonale pochłania dźwięki, dzięki czemu ŚOI mogą służyć jako izolacja akustyczna.

- Absolutnie nietoksyczny, nawet podczas palenia.

- Łatwy w transporcie i montażu,

- Odporne na zużycie i wytrzymałe do 80-100 lat użytkowania.

CIEKAWY! Pod względem przewodności cieplnej, a tym samym możliwości izolacji termicznej, spieniony polietylen może stać się doskonałą alternatywą dla wielu popularnych izolatorów termicznych: ŚOI o grubości 1 cm mogą zastąpić 5 cm wełny mineralnej lub 15 cm muru.

niedogodności

Negatywną właściwością spienionego PE jest jego nietolerancja na promienie ultrafioletowe. Bezpośrednia ekspozycja na światło słoneczne działa na nią destrukcyjnie, dlatego zarówno przechowywanie, jak i użytkowanie pianki polietylenowej powinno odbywać się w miejscu chronionym przed światłem. W przeciwnym razie sam materiał musi zawierać ochronę, przynajmniej w postaci nieprzezroczystej folii.

Zakres „nieusieciowanej” pianki polietylenowej (NPE)

- Ten typ nie może pochwalić się szerokim wachlarzem zastosowań bezpośrednio w budownictwie. Jednak jego właściwości sprawiają, że jest absolutnie niezastąpiony w opakowaniach produktów, co świadczy o braku toksyczności.

- Pomimo tego, że ze względu na komórki wypełnione powietrzem użycie IPE pod obciążeniem punktowym jest obarczone pęknięciami, jest szeroko stosowany do pakowania wszelkiego sprzętu elektronicznego, produktów szklanych, pakowania mebli, naczyń i tak dalej.

- NPE jest bardzo wygodnym materiałem opakowaniowym. Dobrze tłumi nawet wielokrotne obciążenia udarowe. Co więcej, w ogóle się nie psuje. To najcenniejsza cecha przy transporcie wszelkiego rodzaju przedmiotów. Służy zarówno jako materiał amortyzujący, jak i materiał do owijania. Szybko zastąpił on tekturę falistą i folię bąbelkową, stanowiąc obecnie 90% rynku opakowań.

- Kolejną zaletą jest to, że dzięki swojej drobnopęcherzykowej strukturze i miękkości jest w stanie zbierać pewne zanieczyszczenia techniczne, które osiadają na powierzchni materiału podczas załadunku i rozładunku, eliminując późniejszą możliwość kontaktu gruzu z powierzchnią;

- NPE jest nawet stosowany jako izolacja przed wodą, parą, kondensacją i hałasem konstrukcyjnym. Należy jednak zauważyć, że dzieje się tak tylko w tych przypadkach, w których nie ma dużych obciążeń łożysk i wysokich temperatur;

- Ponadto, przy niskich wymaganiach jakościowych, jest stosowany w inżynierii mechanicznej, a nawet w budownictwie jako materiał termoizolacyjny;

- Służy jako izolacja odblaskowa, zatrzymując ciepło w domu, a co za tym idzie, obniżając koszty energii;

- Służy jako podłoże do parkietu laminowanego do wyrównania powierzchni;

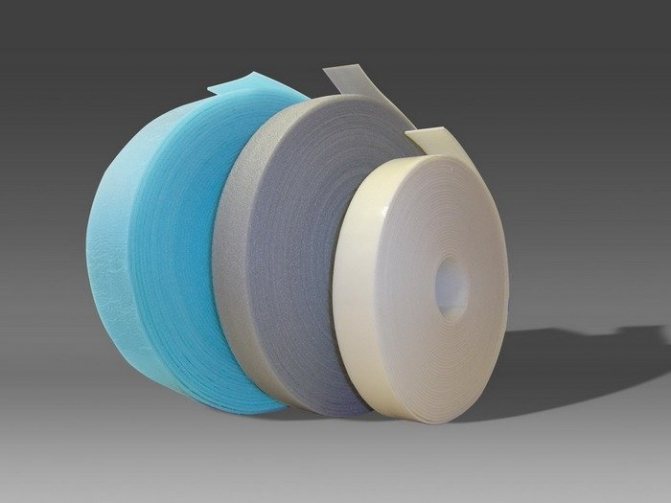

- NPE produkowany jest w różnych grubościach (patrz tabela) oraz w różnych formatach - w rolkach, arkuszach, w postaci siatki z pianki polietylenowej. Istnieje również folia i laminowany EPS. Dlatego istnieje wybór w zależności od wykonywanego zadania;

- Jego niski koszt pozwala na wykorzystanie go do produkcji wyrobów jednorazowego użytku.

W krajach UE zakres jej stosowania jest ściśle ograniczony tylko do opakowań.

Charakterystyka techniczna i konsumencka

Pianka polietylenowa - co to jest i jakie ma właściwości? Aby odpowiedzieć na to pytanie, należy pamiętać o głównej właściwości każdego materiału o spienionej strukturze - zdolności zatrzymywania ciepła w sobie i zapobiegania jego utracie.

Izolacja termiczna jest uważana za główną cechę konsumencką tego materiału, co umożliwiło przede wszystkim zastosowanie go w budownictwie.

Ponadto polimer ma szereg cech:

- niewielka waga. Ze względu na tę właściwość materiał jest szeroko stosowany we wszystkich obszarach, w których niewielka masa nie powoduje znacznego obciążenia elementów nośnych i nie zwiększa ciężaru gotowego produktu lub konstrukcji;

- nie podlega rozkładowi. Ważna cecha pozwalająca na zastosowanie polimeru w izolacji zewnętrznej rurociągów i budynków, a także w miejscach o klimacie tropikalnym i agresywnym środowisku mikrobiologicznym;

- szeroki zakres temperatur pracy umożliwia stosowanie piany w różnych strefach klimatycznych;

- czystość ekologiczna i obojętność chemiczna gwarantuje, że podczas pracy materiał nie wydziela toksyn i czynników rakotwórczych.

Oprócz powyższych właściwości pianka polietylenowa charakteryzuje się niskim współczynnikiem pochłaniania wody (poniżej 2%), dobrymi właściwościami izolacji akustycznej oraz łatwością obróbki.

Spieniony polietylen i aspekty jego bezpieczeństwa

Pianka polietylenowa znalazła aktywne zastosowanie w produkcji szerokiej gamy różnych produktów. Jego użytkowanie na poziomie domowym jest całkowicie bezpieczne. Ważne jest tylko, aby nie przekraczać temperatur granicznych. Ogrzewanie do +110 stopni lub więcej może prowadzić do poważnych konsekwencji. Spalaniu pianki polietylenowej towarzyszy wydzielanie się niebezpiecznych substancji, a proces rozkładu tego materiału trwa około 200 lat. Wskazuje to bezpośrednio na jego długowieczność, ale jest negatywnie postrzegane z punktu widzenia wpływu na ekologię ziemi.