W jakich przypadkach jest kompilowany

Ustawa jest wymagana w przypadku:

- Uruchomienie nowego sprzętu. Akt będzie potwierdzeniem, że każdy element jest na swoim miejscu, instalacja została przeprowadzona odpowiedzialnie, system działa.

- Początek sezonu grzewczego. Po letniej przerwie w eksploatacji rury mogą się zepsuć. Po sprawdzeniu ich zdolności sporządzany jest akt.

- Już przeprowadzone prace naprawcze.

- Pojawienie się zadokowanych sytuacji awaryjnych na rurociągu. W ten sposób specjaliści identyfikują wymaganą ilość pracy, słabe punkty istniejącej sieci ciepłowniczej.

Dla sprawnego działania systemu grzewczego konieczne są prewencyjne kontrole kontrolne, wiarygodne informacje o wysokiej jakości działania systemu przy uruchomieniu.

W domu panuje obieg ciepła

W rzeczywistości pompa jest wymagana głównie do kompensacji strat podczas przepływu chłodziwa przez rury. Dlatego pompy obiegowe do domowych systemów grzewczych mają stosunkowo małą moc i raczej niskie zużycie energii (około 100 W), jak zwykła lampa.

Pompa obiegowa składa się z żeliwnego korpusu, wewnątrz którego znajduje się wirnik (część obrotowa) oraz zamontowany na nim wirnik. Wirnik obraca się - wirnik popycha wodę. Jedna z podstawowych zasad montażu pompy w układzie: oś wirnika musi być ustawiona poziomo. Prawidłowo zainstalowane pompy obiegowe są praktycznie bezgłośne. Działanie pompy można sprawdzić jedynie poprzez lekkie wibracje, dotykając jej ręką.

Temperatury wewnętrzne są łatwiejsze do kontrolowania i regulacji, jeśli używasz okablowania dwururowego. Jednocześnie do każdego urządzenia grzewczego podłączone są dwie rury: bezpośrednia i odwrotna. Wtedy temperatura chłodziwa na wlocie wszystkich urządzeń będzie taka sama. Okablowanie dwururowe jest podobne do równoległego połączenia urządzeń elektrycznych, gdy „plus” i „minus” są podłączone do każdego ze wspólnego źródła. Ale metody wykonywania okablowania dwururowego w domu mogą być inne. Rury można oznaczyć gwiazdką, gdy do każdego grzejnika zostaną doprowadzone dwie rury. W okablowaniu w postaci „pętli” dwie rury zasilające i powrotne omijają sekwencyjnie pewną liczbę urządzeń.

Umieść grzebień dystrybutora tak, aby odległości od niego do grzejników były w przybliżeniu takie same. Długość rurociągu do różnych urządzeń grzewczych nie powinna się znacznie różnić, w każdym razie dziesiątki razy. W przeciwnym razie spadek ciśnienia chłodziwa na długim odcinku będzie znacznie większy niż na krótkim. W takim przypadku normalne dostosowanie systemu będzie prawie niemożliwe.

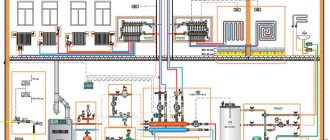

Z reguły nowoczesny dom ma dość złożony system grzewczy, który łączy kilka niezależnych obwodów. Idealnym rozwiązaniem w tym przypadku jest zastosowanie specjalnych systemów szybkiego montażu, czy też jak się je nazywa, grup pompowych. Urządzenia takie posiadają wszystkie elementy niezbędne do podłączenia całej gamy możliwych urządzeń do kotła. Same grupy pompowe są przeznaczone do rozwiązywania określonych zadań, więc pozostaje tylko wybrać żądaną modyfikację.

Istota i rodzaje zaciskania

Obecnie ogrzewanie odbywa się najczęściej w systemie „obiegu wodnego”. W tym samym czasie podczas pracy krąży podgrzana woda, przekazując energię cieplną do pomieszczeń. Wycieki są niedopuszczalne, rurociąg musi być całkowicie uszczelniony do normalnej pracy.Z drugiej strony naciskanie celowo tworzy objętość w rurze, która jest większa niż normalnie.

Kiedy odbywa się to za pomocą powietrza, nazywa się to prasowaniem pneumatycznym.

W przypadku użycia wody, następnie hydro-tłoczenie. Ta ostatnia metoda jest uważana za bezpieczniejszą i dlatego bardziej popularną. Z tego powodu przykład tłoczenia hydraulicznego podano jako półfabrykat.

Podczas testowania zaleca się nie przekraczać ciśnienia wewnątrz rury o więcej niż 15 MPa. Jeśli chodzi o podnoszenie ciśnienia za pomocą wody, istnieją ograniczenia. Maksymalne możliwe ciśnienie nie powinno przekraczać normalnego ciśnienia roboczego o więcej niż 30%.

W budynkach wielokondygnacyjnych stosują prasowanie pneumatyczne, jeśli rury są bardzo stare i istnieje możliwość zalania. Ale wtedy pojawia się ryzyko i wszyscy mieszkańcy muszą zostać powiadomieni o przeprowadzanych testach.

Proces pracy jest prosty, ale wieloetapowy. Algorytm wygląda następująco:

- Przygotowywane są niezbędne materiały i sprzęt.

- Spuszczanie cieczy, która wcześniej znajdowała się w systemie grzewczym.

- Przesyłanie nowego.

- Stwórz możliwie najwyższe ciśnienie próbne.

- Wykonanie pomiarów kontrolnych po 10 minutach.

- Płukanie, dostosowanie instalacji grzewczej do normalnych wartości ciśnienia wewnątrz.

- Dokumentacyjna rejestracja wykonanej pracy, tworzenie raportów i aktów.

Ale tak wygląda lista procedur tylko wtedy, gdy w systemie grzewczym nie ma „cienkich plam”, a zatem szczelność w nim nie jest naruszona. Jeśli ciśnienie szybko spada, nie utrzymuje się, system wymaga naprawy. W takiej sytuacji specjalista wykonuje niezbędne czynności (wymiana rur, uszczelnianie połączeń, czyszczenie itp.), A następnie od samego początku przystępuje do prób ciśnieniowych. Tylko system grzewczy, który przeszedł test, jest dopuszczony do sezonu grzewczego.

Ważny niuans! Po wyczyszczeniu i przepłukaniu rur należy przeprowadzić próbę ciśnieniową. W przeciwnym razie sól i inne osady wewnątrz nich mogą maskować możliwe uszkodzenia zewnętrzne i wypryski.

Jeśli na wewnętrznej powierzchni znajdują się osady rzędu 1 cm, zmniejsza to całkowity transfer ciepła i wydajność o 15 procent lub więcej całkowitych wskaźników. W celu dokumentacyjnego potwierdzenia czyszczenia sporządzana jest również specjalna ustawa.

Podłączenie instalacji grzewczej

H2_2

Kolejność łączenia ze sobą wszystkich elementów systemu obejmuje trzy główne etapy. Prace polegają na zainstalowaniu kotła, zbiornika, pompy, ułożeniu autostrad i zainstalowaniu grzejników. Następnie przeprowadzane są prace rozruchowe i dopiero wtedy system będzie gotowy do pracy.

Pierwszym etapem montażu systemu jest zainstalowanie kotła jako środka wszystkich obiegów grzewczych. Miejsce instalacji powinno być dobrze wentylowane, z naturalnym źródłem światła i detektorem wycieku gazu. Kocioł gazowy jest instalowany w miejscu, w którym dostarczany jest gaz, woda i prąd. Po podłączeniu urządzenia grzewczego konieczne będzie również uruchomienie głównych rur doprowadzających wodę do obwodu grzewczego i ciepłej wody, a także przewodu spustowego chłodziwa. Do tych rur podłączone są zawory odcinające wodę.

Układanie głównych rur i instalacja grzejników

W przypadku instalacji o niezbyt wysokim ciśnieniu roboczym najlepiej wybrać rury wykonane z XLPE, polipropylenu lub tworzywa zbrojonego metalem, które łączy się poprzez lutowanie lub za pomocą złączek. Proces instalacji nie jest zbyt skomplikowany, najważniejsze jest prawidłowe połączenie wszystkich rur i dokładne sprawdzenie wszystkich punktów połączeń. W przypadku systemów otwartych ważne jest, aby zapewnić projektowy kąt nachylenia rur podczas pracy.

Zapewnienie najbardziej efektywnego przekazywania ciepła z grzejników polega na podłączaniu ich w określonych odległościach od sąsiednich powierzchni. Zasady instalacji są następujące: od parapetu baterie powinny opóźnić się o 100 mm, od podłogi - o 120 mm, a od ściany - o 20 mm.Grzejniki podłącza się do sieci zasilanej z kotła - albo jednego, z połączeniem szeregowym, albo dwóch z dodatkową rurą do odprowadzania oddanej ciepła wody. Schemat połączeń dobierany jest w zależności od warunków pracy instalacji grzewczej i długości obwodów.

Rada! Dodatkowo na akumulatorach można zainstalować regulatory temperatury.

Testowanie i dopuszczenie do eksploatacji instalacji grzewczych, wentylacyjnych i klimatyzacyjnych

Niezawodne i wydajne działanie systemów ogrzewania, wentylacji i klimatyzacji (HVAC) zależy od jakości projektu, montażu i eksploatacji. Występowanie błędów na każdym etapie cyklu życia systemów może znacząco wpłynąć na parametry mikroklimatu w pomieszczeniach, a co za tym idzie na samopoczucie i wydajność człowieka.

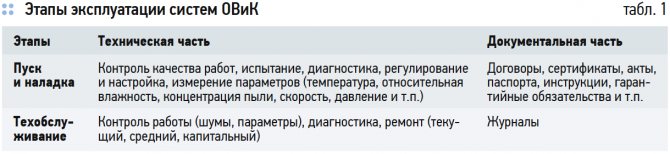

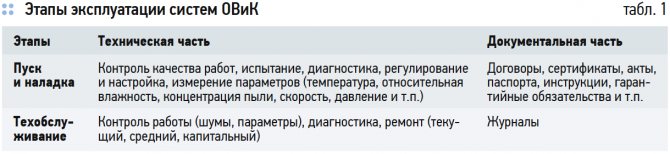

W działaniu systemów HVAC można wyróżnić główne etapy:

- uruchomienie, regulacja i regulacja trybów pracy;

- przyjęcie do eksploatacji;

- Konserwacja.

Można je warunkowo podzielić na część dokumentalną i techniczną (praktyczną) (tab.1). Oznacza to, że jest to przechowywanie dokumentów, które pozwalają zidentyfikować i wyznaczyć obszary odpowiedzialności wykonawców oraz rzeczywistą pracę związaną z regulacją, regulacją, naprawą itp. Dokumenty zwiększają poziom odpowiedzialności wykonawców.

W tym artykule omówimy proces oddawania do eksploatacji instalacji grzewczych, wentylacyjnych i klimatyzacyjnych.

Uruchomienie systemów HVAC z reguły odbywa się po zakończeniu instalacji lub remoncie. Właściwie proces odbioru polega na przekazaniu instalacji grzewczej klientowi przez wykonawcę instalacji. Ten proces jest podobny do kupowania czegokolwiek, tutaj ważne są wszystkie szczegóły: jakość, cena, wygląd itp.

Ponadto przy akceptacji systemów HVAC ważne jest:

- dostępność dokumentacji techniczno-ruchowej (zatwierdzone projekty wraz z rysunkami roboczymi, nota wyjaśniająca ze zmianami wprowadzonymi podczas instalacji, akty i protokoły uzasadniające przyjęte zmiany, akty pracy ukrytej, akty testów przed uruchomieniem i regulacji systemu);

- jakość wykonanej pracy;

- zgodność zainstalowanego systemu z projektem;

- wydajność systemu (klimat wewnętrzny).

Jeżeli w trakcie prac instalacyjnych nastąpiły zmiany, wskazane jest uzgodnienie ich z organizacją projektującą i klientem.

Zanim przedstawiciel klienta i wykonawca spotkają się i podpiszą protokoły odbioru, należy przeprowadzić wszelkie niezbędne czynności. Główne czynności związane z regulacją i regulacją systemów ogrzewania, wentylacji i klimatyzacji to: porównanie wskaźników projektowych i rzeczywistych; testy; dostosowanie; ustawianie trybów pracy; kontrola parametrów mikroklimatu w pomieszczeniu.

Podsumujmy więc wynik pośredni przy przyjmowaniu systemów HVAC do eksploatacji i zwróćmy uwagę na ważne działania.

1. Niezbędne testy i regulacje systemów. Zapewnią jednolity i wymagany mikroklimat w pomieszczeniach, co oznacza dobre zdrowie i samopoczucie klienta.

2. Sprawdzenie jakości instalacji. Zła jakość instalacji widać od razu po wielu oznakach: niemożliwe jest założenie systemu, doprowadzenie go do trybu pracy, jest niesprawny, wygląda okropnie i naturalnie powoduje dyskomfort estetyczny. Jeśli początkowo „wpadki” montażowe się nie wydały, to w przyszłości pojawią się problemy, na przykład obecność wycieków.

Zła instalacja oznacza niesprawność lub słabe działanie systemu i gwarantuje niezadowolenie klienta, który wydał pieniądze iw najbardziej niekorzystnej kombinacji okoliczności będzie chciał je zwrócić.

3. Rejestracja procesu uruchamiania instalacji HVAC.Podpisanie protokołu odbioru, czyli granicy, po której wykonawca otrzymuje pieniądze i ciężar odpowiedzialności za wykonanie systemu.

Badania układów wentylacji i klimatyzacji przeprowadzane są w momencie ich uruchomienia, po montażu, remoncie oraz w trakcie eksploatacji tych układów. Częstotliwość przeprowadzania okresowych testów zależy od przeznaczenia pomieszczeń (i ich wymagań), które obsługują te systemy.

Celem każdego testu jest przetestowanie czegoś w „ekstremalnych” warunkach - zwiększonym obciążeniu, ciśnieniu, temperaturze, przepływie itp. Minimalnym celem tego działania jest określenie, czy testowany system działa. W przypadku systemów ogrzewania, wentylacji i klimatyzacji przeprowadza się kontrolę w celu oceny ich parametrów. Ponadto z punktu widzenia eksploatacji główną cechą jest efektywność pracy. Na przykład w systemach grzewczych o sprawności decyduje komfortowa temperatura, w systemach wentylacyjnych - czystość powietrza i jego znormalizowana mobilność. Kryteriami oceny systemów klimatyzacji są komfortowa temperatura, wilgotność względna, czystość i znormalizowana mobilność powietrza. Jeśli te parametry nie odpowiadają komfortowym, system jest nieefektywny lub nieefektywny.

Stół 2 przedstawia uogólnioną klasyfikację testów dla systemów HVAC.

Zgodnie z [1, 2] testy są klasyfikowane według następujących głównych cech:

- po wcześniejszym umówieniu - przed uruchomieniem, odbiór, operacja;

- treść - techniczna i sprawna;

- pod względem objętości - indywidualny, autonomiczny i złożony.

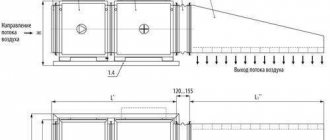

Testy przed uruchomieniem poprzedzają uruchomienie systemów i są wymagane przede wszystkim w celu sprawdzenia sprawności systemu, dopasowania rzeczywistych trybów pracy z projektowymi oraz skonfigurowania systemów. Należą do nich: testy hydrauliczne, testy termiczne urządzeń wymiany ciepła (nagrzewnice i chłodnice powietrza), testy poszczególnych urządzeń itp.

Testy akceptacyjne są potrzebne do weryfikacji działania i sprawności systemów. Prowadzone są przez specjalną komisję. Na podstawie wyników badań sporządzany jest certyfikat odbioru.

Testy wydajnościowe są przeprowadzane przede wszystkim w celu sprawdzenia i monitorowania stanu systemów. Na podstawie wyników tych testów można przeprowadzić operacyjną regulację systemu.

Testy techniczne mają na celu usunięcie i kontrolę głównych wskaźników systemu.

Testy wydajnościowe to weryfikacja zgodności rzeczywistych i wymaganych parametrów mikroklimatu.

Poszczególne testy są weryfikacją właściwości technicznych elementu wyposażenia.

Autonomiczne testy weryfikują działanie systemu.

Przeprowadzane są kompleksowe testy sprawdzające wydajność całego kompleksu systemów. Testy techniczne systemów HVAC obejmują:

- hydrauliczne (hydrostatyczne) systemy grzewcze i inne systemy rurociągów; celem tych testów jest kontrola szczelności;

- testy termiczne systemów grzewczych to kontrola równomierności nagrzewania urządzeń grzewczych i spadku temperatury chłodziwa;

- badania aerodynamiczne systemów wentylacji i klimatyzacji - badanie bezpośrednio pod kątem możliwości zapewnienia wymaganej dystrybucji powietrza w całym obiekcie oraz szczelności kanałów powietrznych.

Przedstawiona lista jest daleka od kompletności - pomiary innych parametrów układu (temperatura, ciśnienie, natężenie przepływu, prędkość, stężenie) zostały „pominięte”.

Szczegółowy opis tych i innych testów przedstawimy w kolejnych artykułach. Jak widać, proces przyjmowania systemów do eksploatacji jest ważny zarówno dla klienta, jak i dla wykonawcy.Przecież dobrze wykonana praca nad ustawieniem systemów jest kluczem do sukcesu ludzi na sali, klienta, a także sukcesu wykonawców prac projektowych i instalacyjnych.