Termin taki jak „biodiesel

„Większość rozumie całkowicie intuicyjnie. Ale często wiąże się to z pewnym zamieszaniem. W porządku, ale nadal lepiej się bez niego obejść i dowiedzieć się, czym jest biodiesel.

Trochę teorii

Podczas pracy w jego cylindrach pali się benzyna lub olej napędowy. Oba są produktami rafinacji ropy naftowej, których zasoby są ograniczone, a ponadto przy spalaniu tego typu paliw powstają szkodliwe dla ludzi i środowiska substancje. Jedną z możliwości uniknięcia tego jest stosowanie biodiesla jako paliwa do silników. Konieczne jest wyjaśnienie, co to jest. Faktem jest, że produkcja biodiesla opiera się na wykorzystaniu jako surowców tłuszczów zwierzęcych i olejów roślinnych. Można wyciągnąć prostą analogię - benzynę i olej napędowy uzyskuje się z oleju, a paliwo do pracy silnika spalinowego z oleju lub tłuszczu.

Małe wyjaśnienie - jako paliwo do pracy silników można stosować różne substancje, np. Ten sam alkohol pozyskiwany z trocin, ale w tym przypadku rozważamy paliwo specjalnie do silników Diesla, a surowiec do biodiesla jako ten rodzaj paliwa, to olej lub resztkowy tłuszcz.

Jak korzystać z biopaliw?

Tłuszczu i oleju można używać jako paliwa w następujący sposób: ✔ Bezpośrednio wlewając olej do zbiornika. Wadą tego podejścia będzie jego niepełne spalanie, zmieszanie się ze środkiem smarnym i pogorszenie jego właściwości smarnych, a także pojawienie się osadów na dyszach, pierścieniach, tłokach na skutek zwiększonej lepkości paliwa roślinnego. ✔ Mieszając go z naftą lub olejem napędowym. ✔ Przetwarzając olej roślinny, którego źródłem może być rzepak, kukurydza, słonecznik itp., A docelowo uzyskując biodiesel. Za najbardziej złożoną uważa się technologię konwersji oleju, niemniej jednak jest ona na tyle prosta, że łatwa do wdrożenia, dzięki czemu biodiesel można dostać w domu.

Co to jest biodiesel?

W rzeczywistości biodiesel jest mieszaniną eterów, głównie eteru metylowego, w wyniku reakcji chemicznej. Jego zalety to: ✔ pochodzenie roślinne, dzięki możliwości uprawy roślin uzyskujemy odnawialne źródło paliwa; ✔ bezpieczeństwo biologiczne, biodiesel jest przyjazny dla środowiska, jego uwolnienie do środowiska nie powoduje żadnych szkód; ✔ niższy poziom emisji dwutlenku węgla i innych substancji toksycznych; ✔ nieznaczna zawartość siarki w spalinach silników na biodiesel; ✔ dobre właściwości smarne.

Zasadniczo olej roślinny to mieszanina estrów z gliceryną, która nadaje mu lepkość. Proces produkcji biodiesla polega na usunięciu gliceryny i zastąpieniu jej alkoholem. Należy zaznaczyć, że wadą takiego paliwa jest konieczność podgrzewania go w niskich temperaturach lub stosowania mieszanki biodiesla i konwencjonalnego oleju napędowego.

Sprzęt do produkcji biodiesla

Na rynku rosyjskim istnieje wiele propozycji sprzedaży jednostek do produkcji biodiesla od producentów krajowych i zagranicznych. Wyposażenie różni się w zależności od surowca i planowanej wielkości produkcji. Rozważ zestaw urządzeń wyprodukowanych w Rosji do produkcji estru metylowego (biodiesla) z olejów roślinnych.

Powierzchnia gotowej do eksploatacji instalacji to ok. 15 mkw. m.Obszar ten nie obejmuje miejsca zarezerwowanego na kontenery, gdyż ich ilość zależy od potrzeb konkretnego przedsiębiorstwa. Instalacja biodiesla jest kompaktowa i mobilna, można ją umieścić w kontenerze (20 stóp) i transportować. Wydajność sprzętu zależy od wybranego surowca, dlatego można ją wskazać w przybliżeniu: 2 metry sześcienne. m. w ciągu 1 godziny pracy sprzętu.

Za 1 metr sześcienny m. biopaliwa, zużywa się 1 tona oleju, 110 litrów. metanol i 10 kg. soda kaustyczna. W jednostce produkcyjnej eteru metylowego nie ma zbiorników ciśnieniowych, więc do działania nie jest wymagane żadne specjalne zezwolenie. W skład standardowego wyposażenia wchodzą:

- reaktor mieszający do produkcji biopaliw;

- zestaw połączeń;

- zawory odcinające;

- szafa sterownicza;

- lakierki;

- pojemnik.

Wyposażenie opcjonalne:

- pojemniki na surowce i gotowy produkt;

- generator diesla z autonomicznym zasilaniem (działa na własnym biopaliwie);

- filtry do czyszczenia olejów z zanieczyszczeń (w razie potrzeby takie czyszczenie);

- sprzęt do rafinacji oleju roślinnego.

Wideo: Automatyczne moduły do produkcji biodiesla

Technologia produkcji

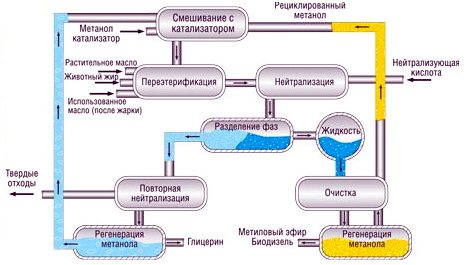

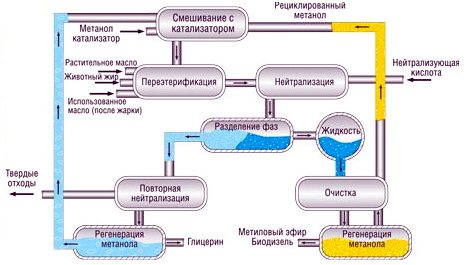

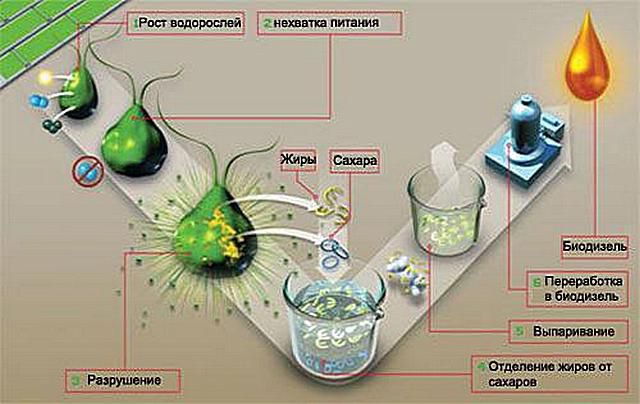

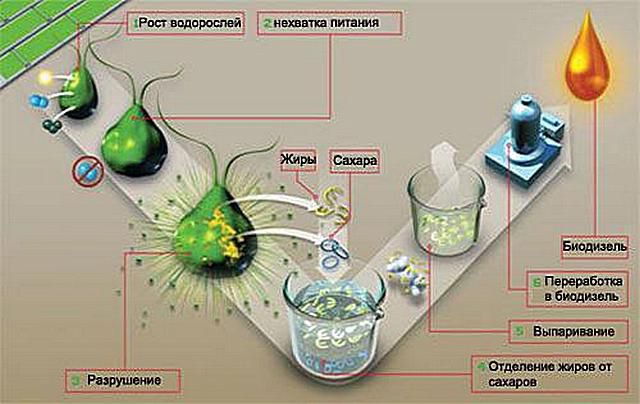

Technologia produkcji biodiesla jest dość prosta. Zwykle jest wytwarzany z różnych rodzajów olejów roślinnych. W tym celu można użyć rzepaku, soi, kukurydzy itp., Ogólna lista substancji odpowiednich do uzyskania surowców jest dość znacząca. Resztki oleju z gotowania nadają się również do produkcji biodiesla. Schemat podobnego procesu można zobaczyć na poniższym rysunku.

Ponieważ rozważamy paliwo pochodzenia roślinnego, to technologia jego wytwarzania powinna obejmować proces uprawy surowca. Najbardziej odpowiedni do tego celu jest rzepak, ponieważ wymaga mniejszych kosztów produkcji. Chociaż teraz istnieją wielkie perspektywy dla biodiesla z alg. Jednocześnie ziemia nie jest wykorzystywana pod uprawę roślin na paliwo, a koszt biodiesla będzie niższy niż w innych przypadkach. Tak więc nasiona (rzepak, soja, słonecznik itp.) Po kontroli jakości trafiają do masarni. Mączkę pozostałą po produkcji oleju można wykorzystać w przemyśle paszowym, a uzyskany olej zgodnie z technologią trafia do dalszego przerobu. Nazywa się to estryfikacją, a po niej estry metylowe w biodieslu powinny zawierać ponad dziewięćdziesiąt sześć procent. Sama technologia jest prosta, co umożliwia organizację produkcji biodiesla w domu. Do oleju dodaje się metanol (9: 1), a jako katalizator stosuje się niewielką ilość alkaliów. Metanol można uzyskać z trocin, ale zamiast tego można również użyć alkoholu izopropylowego lub etanolu. Procedura estryfikacji przebiega w podwyższonych temperaturach i trwa do kilku godzin. Po zakończeniu reakcji w zbiorniku obserwuje się rozwarstwienie cieczy - na górze biodiesel, poniżej gliceryna. Gliceryna jest usuwana (osuszana z dna) i może być stosowana jako surowiec w innych procesach. Powstały biodiesel musi zostać oczyszczony, czasami wystarczy odparowanie, osadzenie i późniejsza filtracja. Film przedstawia szczegółowo proces produkcji przemysłowej.

Jak produkowany jest olej napędowy na biopaliwo?

Surowcem na tego typu paliwo mogą być dowolne rośliny uprawne, z których uzyskuje się dużą ilość oleju roślinnego. Najczęściej są to rzepak i soja, ich przetwarzanie daje maksymalny plon surowca, a tym samym finalny produkt w postaci biodiesla.

Stosuje się również tłuszcze zwierzęce, które są odpadami z zakładów mięsnych, garbarni i innych przedsiębiorstw. Odpowiednie są również spalone oleje roślinne z restauracji i innych placówek gastronomicznych.

Należy zauważyć, że biodiesel z olejów roślinnych i zwierzęcych jest produkowany przy użyciu stosunkowo prostej technologii. Główne etapy procesu technologicznego to:

- zgrubne i dokładne czyszczenie surowców (oleju) z najmniejszych zanieczyszczeń;

- mieszanie oleju i alkoholu metylowego z dodatkiem katalizatora alkalicznego w reaktorze. Proporcje surowców i metanolu wynoszą 9: 1, katalizatorem jest wodorotlenek sodu lub potasu;

- ogrzewanie do 60 ° C i mieszanie w tej temperaturze przez około 2 godziny. Etap nazywa się estryfikacją;

- uzyskana substancja jest osadzana w oddzielnym pojemniku i stratyfikowana na 2 substancje - frakcję gliceryny i sam biodiesel;

- Substancje są oddzielane w separatorze, po czym paliwo poddawane jest obróbce termicznej w celu odparowania z niego wody.

Sprzęt technologiczny do produkcji biodiesla również nie jest zbyt skomplikowany i składa się z kilku zbiorników połączonych rurociągami, a także pomp - głównej i kilku pomp dozujących. Ponieważ w przedsiębiorstwach wszystkie etapy są zautomatyzowane, reaktor i inne zbiorniki są wyposażone w czujniki temperatury i poziomu, a pompy są kontrolowane przez sterownik. Wszystkie dane o trwającym procesie są wyświetlane na wyświetlaczu operatora.

Biodiesel w domu

Jak widać z przedstawionego opisu, technologia produkcji jest dość prosta i pozwala na zrobienie biodiesla własnymi rękami do tego stopnia, że paliwo można dostać w domu, a czasem nie tylko na własne potrzeby. Powody, dla których możesz podjąć się takiej pracy, mogą być różne dla każdego, ale nie dotykając ich, warto zauważyć, że zużycie biodiesla rośnie tylko na całym świecie. Gdy biodiesel jest wytwarzany w domu własnymi rękami, głównym problemem nie będzie kwestia jego produkcji, ale zapewnienie jakości gotowego produktu. Dostawcami surowców mogą być zakłady gastronomiczne, które mają wystarczającą ilość zużytego oleju i które można kupić w przystępnej cenie. Uprawę rzepaku warto kontynuować, gdy biodiesel jest konsumowany w dużych ilościach, na przykład do sprzedaży na boku lub posiadając dużą flotę sprzętu. Organizując produkcję w domu, najpilniejszymi problemami będą: ✔ Słaba wydajność, tj. nie więcej niż dziewięćdziesiąt trzy procent gotowego produktu uzyskuje się z surowców wyjściowych. Może to być spowodowane cechami instalacji używanej w domu lub trybami ponownej estryfikacji. ✔ Słaba filtracja. Taki proces jest dość skomplikowany i aby uzyskać wysokiej jakości biodiesel w domu, należy zwrócić na to szczególną uwagę. W tym celu stosuje się specjalne technologie lub adsorbenty. Bezpośrednio z instalacją do produkcji takiego paliwa można znaleźć na wideo. Dostępne są inne opcje instalacji przemysłowych biodiesla.

Jak zrobić moduł recyklingu rolnego?

Aby stworzyć system przetwarzania odpadów na biopaliwo, trzeba przynajmniej znać zasadę działania takich urządzeń, a także mieć pojęcie o obwodzie.

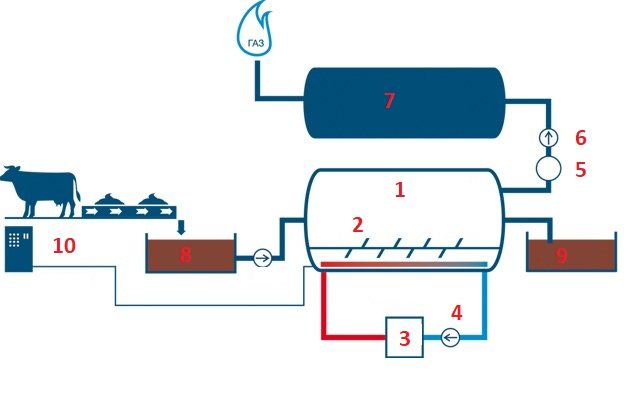

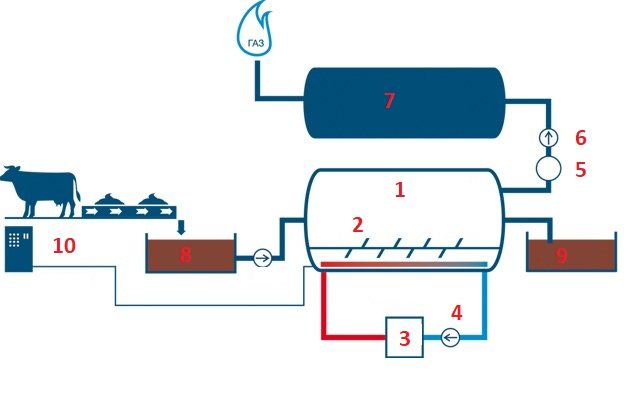

Schemat bloku bioreaktora: 1 - bioreaktor; 2 - mieszadło; 3 - grzejnik; 4 - pompa; 5 - element filtrujący; 6 - kompresor gazu; 7 - zbiornik gazu; 8 - zbiór obornika; 9 - produkcja nawozów (szlam); 10 - panel sterowania ogrzewaniem

Rozważmy oba, ale należy zauważyć: budowa pełnoprawnej instalacji to dość kłopotliwa i kosztowna sprawa. W domu z reguły można zrobić tylko coś podobnego do stacji przetwarzania. Jednak niektóre próby zakończyły się sukcesem.

Zasada działania instalacji biologicznej

Technologia produkcji biopaliw zazwyczaj obsługuje następujące podejście systemowe:

- Bioreaktor (zbiornik) jest ładowany obornikiem.

- Przez pewien czas proces fermentacji odbywa się wewnątrz reaktora.

- Tworzy się środowisko gazowe.

- Gazy są usuwane z reaktora.

- Mieszanina gazów jest oczyszczana i wysyłana do wykorzystania jako paliwo.

Skład mieszaniny gazowej uzyskanej na wylocie charakteryzuje się dostatecznie wysokim nasyceniem różnymi substancjami. Najwięcej jest metanu (60%), dwutlenku węgla (35%) i innych substancji, w tym siarkowodoru (5%).

Tak wygląda schemat rozkładu gazu w mieszaninie: 1 - zawartość metanu ok. 63-65%; 2 - zawartość dwutlenku węgla wynosi około 30-33%; 3 - zawartość siarkowodoru wynosi około 2%; 4 - zawartość amoniaku wynosi około 1%; 5 - zawartość wodoru około 1%

Tymczasem do efektywnego funkcjonowania stacji gazowniczej produkcji domowej potrzebne są znaczne rezerwy odpadów od przedstawicieli świata zwierząt.

Dlatego pierwszą rzeczą, na którą należy zwrócić uwagę przy rozwiązywaniu problemu pozyskiwania biopaliwa w warunkach rodzimych (krajowych), jest dostępność źródeł surowców dla zakładu przetwórczego.

Wykonanie bioreaktora własnymi rękami

Decydując się na źródła surowców, musisz zdecydować o miejscu umieszczenia bioreaktora w domu (lub kraju). Sam reaktor jest szczelnym naczyniem, dostatecznie mocnym, o pojemności opartej na dziennym poborze surowców nawozowych do przetworzenia (dla porównania: aby uzyskać 100 m3 mieszanki gazowej, potrzeba około 1 tony obornika).

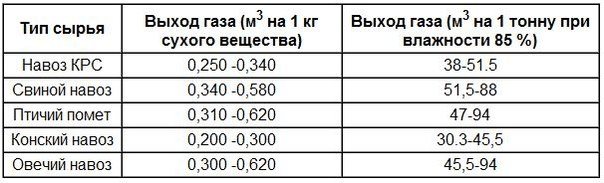

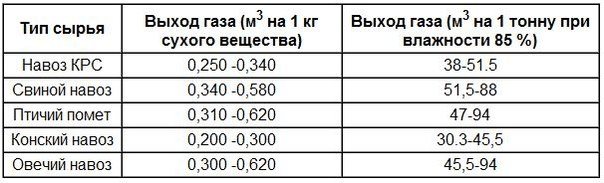

Tabela stosunku rodzaju obornika do ilości wyprodukowanego biogazu

Tabela przedstawiająca efektywność danego rodzaju odpadów biologicznych pod względem ilości wytworzonego gazu. Jak widać z tabeli, najbardziej wydajnym jest obornik świński, z którego można wyprodukować największą ilość biopaliwa.

Taki pojemnik będzie musiał być zainstalowany na solidnym fundamencie, wyposażonym w zawory odcinające i inne atrybuty techniczne zgodnie z klasycznym schematem. Wskazane jest, aby górna część naczynia była zdejmowana za pomocą śrub mocujących i uszczelki.

Aby zapewnić ciągłość cyklu, zasobnik musi być wyposażony w sztuczny moduł grzewczy. Jeżeli latem sprawność fermentacji obornika i tempo tworzenia się gazu są w pełni zapewniane przez zewnętrzne warunki temperaturowe, to zimą sytuacja ulega zmianie.

Do zimowej pracy bioreaktora wymagane jest sztuczne ogrzewanie, biorąc pod uwagę ustanie aktywności bakterii fermentacyjnych już przy 4-10 ° C powyżej zera. W związku z tym pojemnik musi mieć wysokiej jakości izolację termiczną. W tym celu dobrze nadaje się klasyczna metoda izolacji wełną mineralną.

Ilustracyjny przykład izolacji bioreaktora do pracy w zimie. Jako materiał izolacyjny zastosowano tu wełnę mineralną. Wierzchnia warstwa waty pokryta jest materiałem foliowym

Istnieje kilka opcji organizacji ogrzewania. Na przykład zastosowanie grzejników elektrycznych lub wodnego systemu grzewczego (płaszcz wodny).

Moc obwodu grzewczego należy obliczyć w oparciu o optymalną normę temperaturową wewnątrz reaktora 25-40 ° C, niezbędną do uzyskania efektywnego procesu fermentacji biomasy.

Oprócz grzejników stopień stagnacji wpływa na aktywność fermentacyjną biomasy. W rzeczywistości w zbiorniku surowy obornik musi być w ciągłym ruchu. Ruch biomasy usprawnia proces fermentacji i skraca czas uzyskania składnika gazowego.

Opcja letniej instalacji do przetwarzania obornika i produkcji biopaliw. W tym przypadku ogrzewanie odbywa się w postaci betonowej kąpieli wodnej, w której zanurza się naczynie reaktora.Jednak tej instalacji nie można eksploatować w okresie zimowym.

Problem organizacji ruchu rozwiązano poprzez wprowadzenie do konstrukcji bioreaktora specjalnego mieszadła mechanicznego. Wał tego urządzenia jest połączony z wałem wolnoobrotowego silnika, który wykonuje ruch obrotowy. Włączanie i wyłączanie procesu mieszania może odbywać się ręcznie lub automatycznie.

Na naszej stronie mamy kolejny artykuł, który zawiera instrukcje instalacji biogazowni na potrzeby prywatnego domu.

Proces produkcji biogazu i nawozów

Projekt instalacji do produkcji biopaliw w domu technologicznie przewiduje załadowanie statku gnojowicą o około 1/3 pojemności. Do załadunku obornika wykonana jest klapa załadunkowa z hermetycznie zamykanymi drzwiami. Pozostała wolna górna powierzchnia bioreaktora służy do akumulacji emitowanych gazów.

Domowy miniaturowy bioreaktor oparty na konwencjonalnej 200-litrowej beczce. Zasadniczo, aby zaspokoić skromne zapotrzebowanie na biopaliwo, nadaje się do użytku w prywatnych gospodarstwach domowych. To jest właśnie projekt, który faktycznie można wykonać w domu do produkcji biopaliw.

Wyloty należy wykonać na górnym i dolnym poziomie naczynia. Powyżej wylot gazu, poniżej wylot do odprowadzania przetworzonego obornika (nawozów). Również w obszarze górnej części naczynia zaleca się zamontowanie okienka obserwacyjnego w celu monitorowania procesu.

Rura odgałęziona do wylotu mieszaniny gazów jest połączona szczelną rurą z urządzeniem, które jednocześnie spełnia funkcje separatora i uszczelnienia wodnego. Do komunikacji używana jest rura (metal lub polietylen) o małej średnicy (25-32 mm).

Sam separator jest naczyniem o stosunkowo małej pojemności, wypełnionym wodą. Gaz przechodzący przez słup wody jest oczyszczany, odprowadzany do zbiornika gazu, a następnie dostarczany do konsumentów.

Przykład separatora dwustopniowego - uszczelnienie hydrauliczne do zasilania mieszanki gazowej pochodzącej z bioreaktora. Ta opcja filtracji pozwala uzyskać wysokiej jakości oczyszczony produkt.

Wskazane jest, aby dolna rura odgałęziona na reaktorze (do wylotu zużytego obornika - szlamu) była jak największa. Podłączane są do niego zawory odcinające (zasuwa) i wykonuje się odgałęzienie do zbiornika do zbierania szlamu. Zużytą masę w gospodarstwie z powodzeniem można wykorzystać jako nawóz.

Szczegółowe informacje na temat określenia wymaganej pojemności, a także obliczenia sprawności bioreaktora i możliwości wykorzystania biogazu omówiliśmy w kolejnym artykule.

Perspektywy

Jak już wspomniano, produkcja takiego paliwa tylko rośnie. I chociaż surowiec do tego służy olej roślinny, pozyskiwany jest w różnych miejscach z różnych kultur. W Europie - rzepak, w Indonezji - olej palmowy, w Ameryce - soja itp. Jednak najbardziej obiecująca jest produkcja biodiesla z alg. Do ich uprawy można wykorzystać zarówno oddzielne stawy i specjalne bioreaktory, jak i odcinki wybrzeża morskiego. Ponadto nie tylko zwiększa to produkcję paliwa, ale także uwalnia ziemię pod uprawę żywności. Chociaż biodiesel jest wytwarzany z oleju roślinnego, a nie z trocin, jest doskonałym substytutem konwencjonalnego oleju napędowego. Zwłaszcza przy ograniczonych rezerwach ropy. A poza tym nie można wykluczyć takiej godności, jak możliwość produkcji w domu. Pomimo tego, że w produkcji przemysłowej okazuje się droższy od oleju napędowego, to jednak stanowi doskonałą alternatywę dla silników Diesla.

Proces chemiczny produkcji biodiesla

Do uzyskania biodiesla wykorzystuje się wszystkie rodzaje olejów roślinnych - słonecznikowy, rzepakowy, lniany itp. Jednocześnie biodiesel otrzymywany z różnych olejów ma pewne różnice.Na przykład biodiesel palmowy ma najwyższą wartość opałową, ale także najwyższą filtrowalność i temperaturę krzepnięcia. Biodiesel z rzepaku jest nieco gorszy od biodiesla palmowego pod względem zawartości kalorii, ale lepiej znosi zimno, dlatego najlepiej nadaje się do krajów europejskich i Rosji. Pod względem chemicznym biodiesel to eter metylowy, który jest produktem reakcji estryfikacji oleju roślinnego w temperaturze około 50 C w obecności katalizatora. Sam proces jest w zasadzie dość prosty. Konieczne jest zmniejszenie lepkości oleju roślinnego, co można osiągnąć na różne sposoby. Każdy olej roślinny to mieszanina trójglicerydów, czyli estrów połączonych z cząsteczką gliceryny z alkoholem trójwodorotlenowym (C3H8O3

). To gliceryna nadaje lepkość i gęstość olejowi roślinnemu. Wyzwaniem w przygotowaniu biodiesla jest usunięcie gliceryny poprzez zastąpienie jej alkoholem. Ten proces nazywa się

transestryfikacja

... Ogólna reakcja wygląda następująco:

CH2OC = OR1 | CHOC = OR2 + 3 CH3OH> (CH2OH) 2CH-OH + CH3COO-R1 + CH3COO-R2 + CH3OC = O-R3 | CH2COOR3 |

Triglicerydy + metanol> glicerol + etery, MA „Navigator” Technologie i sprzęt do produkcji biodiesla 10 Gdzie R1, R2, R3: grupy alkilowe. W wyniku zastosowania metanolu powstaje eter metylowy, w wyniku zastosowania etanolu, eter etylowy. Z jednej tony oleju roślinnego i 111 kg alkoholu (w obecności 12 kg katalizatora) uzyskuje się około 970 kg (1100 L) biodiesla i 153 kg pierwotnej gliceryny. Jako alkalia przyjmuje się wodorotlenek potasu KOH lub wodorotlenek sodu - NaOH. Początkującym zaleca się stosowanie NaOH.

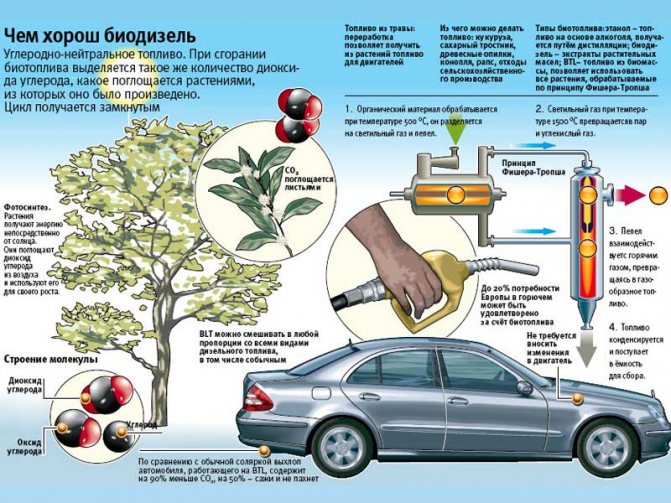

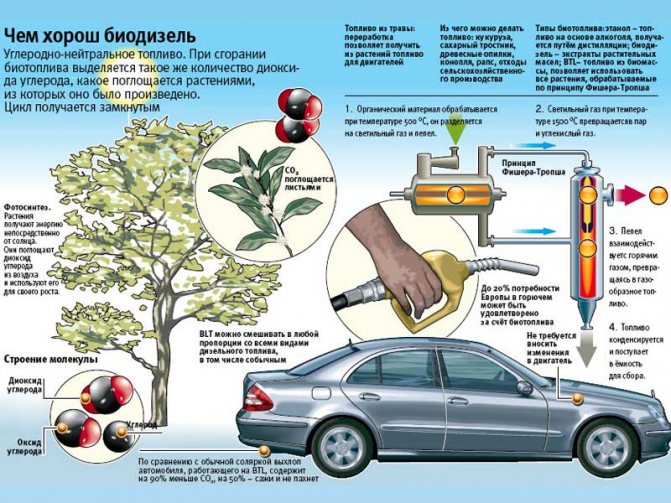

Korzyści z biodiesla

Główna zaleta biodiesla

- chodzi o to, że jest wytwarzany z zasobów, które są szybko odnawiane (na przykład rezerwy ropy naftowej są praktycznie niezastąpione). Na przykład ta kwestia jest bardzo istotna dla kołchozów, które zajmują się przetwarzaniem ropy naftowej, każdy ma bolesny punkt, skąd na początku sezonu zdobyć olej napędowy. Odpowiedź jest prosta, wytwarzaj biodiesel z własnych surowców i zachowaj pełną niezależność w zużyciu paliwa.

Pochodzenie roślinne

... Podkreślamy, że biodiesel nie ma zapachu benzenu i jest wytwarzany z olejów, których surowcem są rośliny poprawiające skład strukturalny i chemiczny gleb w płodozmianie. Surowcem do produkcji biodiesla mogą być różne oleje roślinne: słonecznikowy, rzepakowy, sojowy, arachidowy, palmowy, bawełniany, lniany, kokosowy, kukurydziany, gorczycowy, rycynowy, konopny, sezamowy, zużyte ) i tłuszcze zwierzęce.

Ekologia

... Mocną stroną biodiesla jest również to, że podczas spalania emituje do atmosfery znacznie mniej szkodliwych gazów (biodiesel w porównaniu ze swoim mineralnym odpowiednikiem prawie nie zawiera siarki (Nieszkodliwość biologiczna. W porównaniu z olejem mineralnym, którego 1 litr jest w stanie zanieczyścić 1 mln litrów wody pitnej i prowadzi do śmierci wodnej flory i fauny, biodiesel, jak pokazują eksperymenty, gdy dostanie się do wody nie szkodzi ani roślinom, ani zwierzętom, ponadto ulega prawie całkowitemu rozkładowi biologicznemu: w glebie lub wodzie mikroorganizmy przetwarzają 99% biodiesla miesięcznie, co pozwala nam mówić o minimalizacji zanieczyszczenia rzek i jezior przy przenoszeniu transportu wodnego na paliwa alternatywne.

Mniejsza emisja CO2

... Podczas spalania biodiesla uwalniana jest dokładnie taka sama ilość dwutlenku węgla, jaka została zużyta z atmosfery przez zakład, który jest początkowym surowcem do produkcji oleju, przez cały okres jego życia. Należy jednak zauważyć, że nazywanie biodiesla paliwem przyjaznym dla środowiska byłoby niewłaściwe. Emituje do atmosfery mniej dwutlenku węgla niż konwencjonalny olej napędowy, ale nadal nie jest to zerowa emisja.

Dobre właściwości smarne

... Wiadomo, że mineralny olej napędowy po usunięciu z niego związków siarki traci właściwości smarne. Biodiesel pomimo znacznie niższej zawartości siarki charakteryzuje się dobrymi właściwościami smarnymi. Wynika to z jego składu chemicznego i zawartości tlenu. Na przykład ciężarówka z Niemiec trafiła do Księgi Rekordów Guinnessa po przejechaniu ponad 1,25 miliona kilometrów na biodieslu z oryginalnym silnikiem.

Zwiększona żywotność silnika

... Gdy silnik pracuje na biodiesel, jego ruchome części są jednocześnie smarowane, w wyniku czego, jak pokazują testy, wydłuża się żywotność samego silnika i pompy paliwa średnio o 60%. Należy pamiętać, że nie ma potrzeby ulepszania silnika.

Wysoka temperatura zapłonu

... Kolejny techniczny wskaźnik zainteresowania organizacji zajmujących się magazynowaniem i transportem paliw i smarów: temperatura zapłonu. W przypadku biodiesla jego wartość przekracza 150 ° C, co pozwala nazwać biopaliwo stosunkowo bezpieczną substancją. Nie oznacza to jednak, że można go zaniedbać.

Biopaliwa dla majsterkowiczów: produkcja biopaliw, wady i zalety własnej produkcji

Chcesz dowiedzieć się, jak własnoręcznie wytwarzać biopaliwa i ile to jest możliwe? Następnie przeczytaj poniżej, czym są biopaliwa, z jakich surowców można je uzyskać i jakie technologie są do tego wykorzystywane.

Kwestia zapewnienia Twojemu domowi energii niezbędnych do jego funkcjonowania to problem, który w takim czy innym stopniu pojawia się przed każdym właścicielem. Często trudności polegają nawet na niemożności doprowadzenia odpowiedniej komunikacji, na przykład w przypadku braku sieci dystrybucji gazu w rejonie zamieszkania. Ale mimo wszystko, jeśli weźmiemy pod uwagę wszystko jako kompleks, głównym problemem są wysokie taryfy na nośniki energii, które często kwestionują opłacalność gospodarki domowej. Niestety, nawet spadek cen głównych źródeł energii na rynku światowym w żaden sposób nie wpływa na konsumenta końcowego - taryfy pozostają na tym samym poziomie, a nawet mają tendencję do wzrostu.

Biopaliwo DIY

Oczywiście w takiej sytuacji coraz więcej właścicieli zaczyna myśleć o możliwościach wykorzystania alternatywnych źródeł energii. W szczególności dużo mówi się teraz o biopaliwach - wysokokalorycznych nośnikach energii (płynnych, stałych lub gazowych), które są pozyskiwane w procesie przetwarzania surowców, często dosłownie „leżących pod nogami”. W szczególności wielu jest zainteresowanych pytaniem, jak realistyczne jest wytwarzanie takiego biopaliwa własnymi rękami w małej prywatnej gospodarce.

Istnieje wiele opinii na ten temat, aż do takich, że założenie takiej mini-produkcji jest dosłownie „parą drobiazgów”. Czy możesz uwierzyć w takie optymistyczne zapewnienia? Najprawdopodobniej nie - każde biopaliwo będzie wymagało specjalnego, często bardzo drogiego sprzętu, niezbędnej wiedzy i umiejętności oraz stałego źródła surowców. Rozumiemy bardziej szczegółowo ...

Co to jest biopaliwo i skąd się bierze?

Niemal wszystkie zasoby energii wytwarzane na naszej planecie są wynikiem wielu lat naturalnego przetwarzania materii organicznej. Złożone procesy biochemiczne, jakie zachodziły w warstwach przestarzałych roślin i szczątkach zwierząt pod wpływem czynników zewnętrznych (temperatura, ciśnienie), z czasem doprowadziły do powstania złóż węgla, warstw roponośnych, do nagromadzenia gazy palne w glebie. To właśnie te zasoby naturalne są do dziś głównymi źródłami energii wykorzystywanymi przez człowieka.

Wydobywanie energii często odbywa się w najbardziej ekstremalnych warunkach

Problem w tym, że wszystkie te zasoby nie są nieograniczone, a ich ilość z roku na rok maleje. Praktycznie nie wracają do zdrowia (trwa to wiele milionów lat). Wszystkie w przeważającej większości leżą na dużych głębokościach, często w trudno dostępnych miejscach (w rejonach Arktyki lub na szelfie morskim), ich wydobycie wymaga zastosowania skomplikowanych technologii, a do tego transportu kwestie są również dość trudne.

Jednym słowem, takie problemy oczywiście będą narastać z czasem, a ludzkość nie ma innego wyjścia, jak tylko rozważyć możliwości alternatywnych źródeł energii. Bioenergia jest obecnie uważana za jeden z najbardziej obiecujących obszarów.

Rzeczywiście, prawa biochemii się nie zmieniają, materia organiczna jest surowcem odnawialnym, więc dlaczego nie przeprowadzić sztucznie, w krótkim czasie, samego procesu pozyskiwania nośników energii? Ponadto jako surowiec można wykorzystać nie tylko specjalnie uprawiane rośliny, ale także różnorodne odpady biologiczne i technologiczne, rozwiązując po drodze kwestię ich utylizacji.

Surowce do produkcji biopaliw często dosłownie leżą pod nogami.

Poniższa tabela przedstawia schematycznie główne kierunki produkcji i związanego z tym wykorzystania biopaliwa. Trzeba powiedzieć, że takie podejście można zastosować zarówno na dużą skalę, jak iw raczej izolowanych, autonomicznych systemach, na przykład w średnich lub małych kompleksach rolniczych.

| Surowce do przetwórstwa | Linie technologiczne | Otrzymany produkt | Produkt pochodzący z recyklingu lub poddany recyklingowi |

| Odpady zwierząt gospodarskich, pozostałości pasz | Biogazownie | Biogaz (biometan) | Zaopatrzenie kompleksów inwentarskich w „darmową” energię elektryczną |

| Zapewnienie autonomicznego ogrzewania | |||

| Przyjazne dla środowiska nawozy organiczne | |||

| Uprawy przemysłowe o wysokiej zawartości oleju (słonecznik, rzepak, soja, kukurydza itp.) | Linie technologiczne | Bioetanol (alkohol) | |

| Roślinny olej techniczny | Biodiesel | ||

| Odpady rolnicze (produkcja roślinna i spożywcza) | Instalacje do destylacji i pirolizy | Paliwa gazowe (gazy pirolityczne) | Elektryczność |

| Energia cieplna | |||

| Paliwa płynne (alkohole) | |||

| Odpady z przemysłu drzewnego | Rośliny pirolityczne | Paliwa gazowe (gazy pirolityczne) | Elektryczność |

| Energia cieplna | |||

| Zakłady granulacji | Brykiety opałowe (pellety) |

Niektóre kraje z rozwiniętą infrastrukturą agrotechniczną podnoszą produkcję biopaliw do rangi globalnych programów krajowych. Uderzającym przykładem jest Brazylia, gdzie wprowadzanie technologii do produkcji paliw alternatywnych postępuje skokowo i jest prawdopodobne, że wkrótce kraj ten będzie mógł ubiegać się o tytuł jednego z największych dostawców takich nośników energii.

W Brazylii i wielu innych krajach dystrybutory biopaliw nie są już zaskakujące.

Wróćmy jednak do naszych „rodzinnych krajów”. W naszych warunkach całkiem możliwe jest również wyprodukowanie prawie każdego rodzaju paliwa biologicznego, przy użyciu surowców specjalnie uprawianych do tych celów lub przy użyciu technologii przetwarzania odpadów z przemysłu rolno-spożywczego, pozyskiwania drewna lub przemysłu drzewnego. W szczególności możemy rozważyć proces tworzenia biopaliwa płynnego (biodiesel) i stałego (pelety paliwowe).

Ceny bloków paliwowych i biopaliw do biokominków

Bloki paliwowe i biopaliwa do biokominków

Produkcja biodiesla

Zalety biodiesla i podstawy jego produkcji

Czy można otrzymać olej napędowy - olej napędowy, produkt otrzymywany w drodze rektyfikacji, czyli bezpośredniej destylacji oleju - z surowców roślinnych? Okazuje się, że całkiem, ponieważ struktura molekularna olejów roślinnych i zwierzęcych jest bardzo podobna do klasycznego oleju napędowego.

W rzeczywistości są to te same „długie” cząsteczki węglowodorów, ale nie w stanie swobodnym liniowym, ale połączone w „triady” poprzeczną strukturą kwasów tłuszczowych - glicerolu. Oznacza to, że aby wydobyć z oleju dokładnie ten energetycznie palny składnik, należy go oczyścić z gliceryny. Na tym polega proces technologiczny produkcji biodiesla.

Biodiesel z różnych gatunków oleju

W rezultacie powinieneś otrzymać żółty (z możliwą odmianą odcienia) płyn, który nie ma tego specyficznego zapachu, który jest charakterystyczny dla zwykłego oleju napędowego. Niemniej jest to gotowe paliwo, które można stosować zarówno w czystej postaci, jak i jako dodatek do „klasycznego” oleju napędowego. Co ciekawe, konwencjonalne silniki diesla nie wymagają żadnych modyfikacji przy przechodzeniu nawet na czysty biodiesel.

(Najczęściej ze względu na wysoką temperaturę zamarzania biodiesel jest używany w mieszance ze zwykłym olejem napędowym, a powstałe paliwo jest zwykle oznaczone literą „B” z liczbą określającą procentową zawartość biologicznego składnika paliwa z całkowitej objętości. Np. najpopularniejsze paliwo „B20” - 20% biodiesel i 80% olej napędowy).

Jednocześnie biopaliwo takie, utrzymując swoją kaloryczność, różni się nawet pod wieloma względami od produktu rafinowanego olejem na lepsze:

- Takie paliwo ma wyraźne działanie smarne, co znacznie przedłuża żywotność części silnika wysokoprężnego.

- Paliwo takie praktycznie nie zawiera siarki, która utlenia olej silnikowy szybko usuwając go ze stanu przydatności i „zjada” uszczelki gumowe, a po prostu jest wyjątkowo szkodliwe dla środowiska, do którego dostaje się w wyniku spalin.

- Temperatura zapłonu biodiesla jest znacznie wyższa niż konwencjonalnego oleju napędowego (około 150 ° C). Oznacza to, że biopaliwa są znacznie bezpieczniejsze w przechowywaniu, transporcie i stosowaniu. Toksyczność takiego paliwa jest znacznie niższa niż uzyskiwana z rafinacji ropy naftowej.

- Jedną z podstawowych miar oleju napędowego jest „liczba cetanowa”, czyli zdolność zapłonu gorącego gazu po sprężeniu. Im wyższa, tym lepsze paliwo, tym płynniejsza praca silnika i mniejsze zużycie jego części. Jeśli dla zwykłego oleju napędowego wskaźnik ten zaczyna się od 40-42, to dla biodiesla liczba cetanowa jest poniżej 51 i nie występuje (nawiasem mówiąc, zgodnie z europejskimi normami jakości liczba cetanowa w jakimkolwiek oleju napędowym stosowanym w Unii Europejskiej musi być doprowadzone do poziomu nie niższego niż 51) ...

Wady biodiesla to wyższa temperatura początku krystalizacji (zwykle takie paliwo wymaga wstępnego podgrzania) oraz stosunkowo krótki okres ewentualnego przechowywania gotowego produktu (zwykle do 3 miesięcy).

Wysokowydajne plony zawierające olej - na przykład słonecznik, soja, kukurydza - są wykorzystywane jako surowce do przemysłowej produkcji technicznego oleju roślinnego, a następnie - biodiesla.

Produkty do produkcji technicznych olejów roślinnych - surowce do produkcji biodiesla

Od niedawna rzepak zaczął przyciągać szczególną uwagę rolników ze względu na wyjątkowo wysoki plon, bezpretensjonalność, a poza tym w znacznie mniejszym stopniu zubaża glebę ze wszystkich wymienionych upraw.

Jedną z najbardziej obiecujących upraw przemysłowych jest rzepak

Jednak trendy w rozwoju produkcji biodiesla są takie, że za niewłaściwe uważa się zajmowanie dla niej cennych obszarów uprawnych, na które może być bardziej popyt na cele spożywcze.Najbardziej obiecującym kierunkiem stają się gospodarstwa do uprawy glonów specjalnych gatunków, które rosną niezwykle szybko i dostarczają materiału biologicznego o doskonałej wartości energetycznej.

Od zielonych alg po kompletne paliwo

Gdy w sztucznych zbiornikach (bioreaktorach) stworzone zostaną warunki do wzrostu i życia glonów, aktywnie gromadzą one tłuszcze roślinne i cukry, które następnie podczas przetwarzania stają się produktem wyjściowym do uzyskania palnego węglowodoru. Ogólnie rzecz biorąc, tylko sam sprzęt jest drogi, a glony potrzebują tylko wody, światła słonecznego i dwutlenku węgla do aktywnego wzrostu.

Tak będą wyglądały rośliny do produkcji biodiesla z zielonych alg

Wykorzystywany do produkcji biodiesla i innych olejów - palmowego, kokosowego, a także tłuszczów zwierzęcych z reguły - w postaci odpadów z przemysłu przetwórczego lub spożywczego.

Jak przebiega proces „odrywania” łańcucha węglowodorowego od zbędnej bazy gliceryny? Wystarczy wymienić to gęste spoiwo na inne, bardziej aktywne chemicznie i lotne. Jako taki odczynnik najlepiej nadaje się metanol (metanol). Sam w sobie jest substancją wysoce łatwopalną i nawet w niektórych przypadkach może być stosowany jako zupełnie odrębny rodzaj paliwa, dzięki czemu w żaden sposób nie obniży właściwości biodiesla.

Chemiczny proces wypierania składnika glicerolowego (w literaturze naukowej procedura ta nazywana jest perestryfikacją) powinien przebiegać samodzielnie, ale nie jest nieodwracalny - substancja może przejść zarówno do wymaganego stanu, jak i ponownie do stanu początkowego. Aby uniknąć takiej niestabilności i przyspieszyć proces, stosuje się katalizator. Najczęściej stosuje się alkalia (NaOH lub KOH). Dla maksymalnej jednorodności procesu wymiany, przetworzoną mieszaninę poddaje się ciągłemu mieszaniu i ogrzewaniu do temperatury około 50 stopni.

Zwykle, w zależności od ilości i jakości początkowych produktów, proces może trwać od 1 do 10 godzin. W rezultacie mieszanina powinna dać wyraźną separację. W górnej części reaktora (naczyniu, w którym miał miejsce proces) pozostaje lekka frakcja - właściwie sam biodiesel. Na dole wyraźna gęsta masa - składnik gliceryny.

Warstwowanie kompozycji po transestryfikacji

Teraz pozostaje oddzielenie biodiesla, oczyszczenie go z nadmiaru metanolu i pozostałości katalizatora. Pozostała frakcja gliceryny również poddawana jest procesowi oczyszczania, gdyż sama glicerol jest bardzo cennym produktem o szerokim wachlarzu zastosowań.

Opinia eksperta: A.V. Masalsky

Redaktor kategorii „budownictwo” na portalu Stroyday.ru. Specjalista w zakresie systemów inżynieryjnych i odwadniania.

Optymalne dozowanie składników jest następujące: do przetworzenia tony oleju roślinnego potrzeba 111 kg alkoholu metylowego i około 12 kg katalizatora - wodorotlenku sodu lub potasu. Jeśli zastosowana zostanie technologia procesu, wydajność powinna wynosić około 970 kg (lub 1110 litrów) gotowego oczyszczonego biodiesla i 153 kg gliceryny.

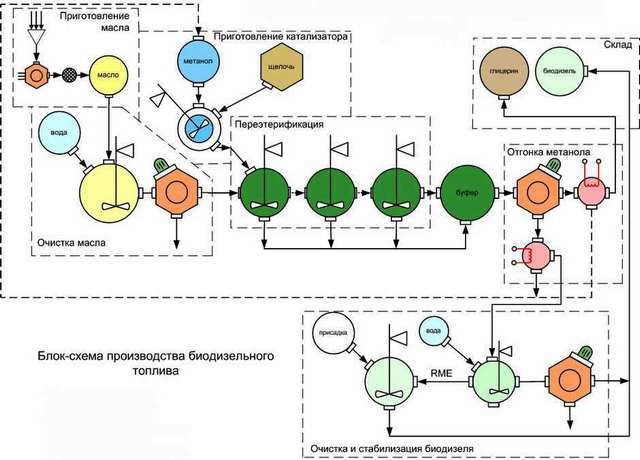

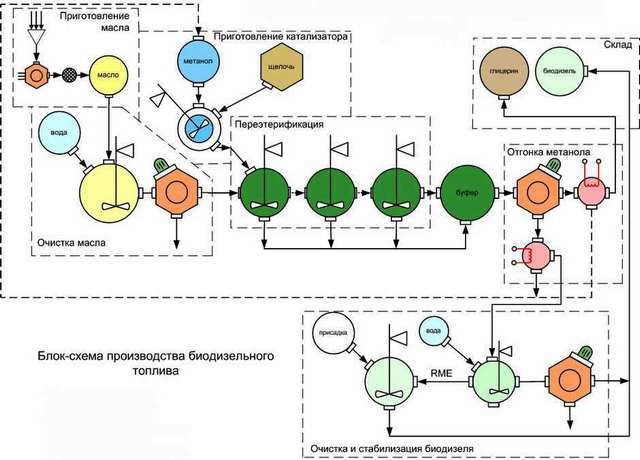

Możesz oczywiście opisać złożony wzór chemiczny, ale jest mało prawdopodobne, aby powiedział on coś użytecznego dla czytelnika. Lepiej jest przedstawić wizualny schemat blokowy procesu produkcyjnego, aby było jasne, jak trudne jest wykonywanie wszystkich operacji z wysoką jakością.

Schemat blokowy typowego procesu produkcji biodiesla

Olej roślinny jest albo wyciskany na miejscu, albo jest w postaci gotowej, albo wykorzystuje się odpady tłuszczowe z produkcji żywności. Po oczyszczeniu trafia do reaktorów transestryfikacji. Przygotowana mieszanina katalizatora i odczynnika, metanolu, trafia tam własnym kanałem. Ponadto istnieją cykle technologiczne separacji frakcji i ich wieloetapowego oczyszczania.W efekcie biodiesel i rafinowana gliceryna trafiają do magazynu jako produkt finalny, a odzyskana nadwyżka metanolu jest zwracana do ponownego wykorzystania.

Czy można go wyprodukować samodzielnie?

Wydawać by się mogło, że wszystko jest proste i przejrzyste, ale to przemyślana linia technologiczna. Ale czy można samodzielnie wyprodukować biodiesel?

1. Po pierwsze, trzeba od razu jasno zdać sobie sprawę, że taka organizacja takiej mini-produkcji będzie uzasadniona tylko wtedy, gdy istnieje pewne i praktycznie niewyczerpane źródło surowców - tłuszczów roślinnych lub zwierzęcych o wymaganym stopniu oczyszczenia. Na przykład, jeśli w przedsiębiorstwach spożywczych lub w publicznych placówkach gastronomicznych istnieje możliwość skupu pozostałości zużytego oleju za bardzo niewielką kwotę. Aby samodzielnie produkować olej, uprawiając odpowiednie do tego uprawy lub kupując nasiona do tłoczenia - w skali osobistej ekonomii takiej perspektywy nie należy nawet brać pod uwagę, ponieważ biznes będzie celowo nierentowny.

2. Kolejnym ważnym aspektem są znaczne trudności w pracy ze składnikami chemicznymi.

- Związki alkaliczne są bardzo higroskopijne, natychmiast pochłaniają wilgoć, to znaczy ich przechowywanie staje się sporym problemem. Uwzględnia to również fakt, że wodorotlenki sodu i potasu są substancjami wyjątkowo „agresywnymi” i łatwo reagują z większością metali. Dlatego mogą być przechowywane tylko w pojemnikach ze stali nierdzewnej lub szkła lub pojemnikach polipropylenowych.

- Metanol również spowoduje wiele problemów. Przede wszystkim trzeba nieustannie pamiętać o jego najwyższej toksyczności - zatrucie takim alkoholem często kończy się śmiercią. (Szczególna uwaga, jeśli w domu są osoby uzależnione od alkoholu - metanol w wyglądzie i zapachu niewiele różni się od etylowego, „winnego” alkoholu). Wszystkie prace z metanolem należy wykonywać z obowiązkową ochroną dróg oddechowych, oczu, skóry, błon śluzowych.

Oczywiście reakcję można przeprowadzić z bezpieczniejszym alkoholem etylowym, ale ostatecznie paliwo jest gęstsze i bardziej lepkie, jego jakość do tankowania silników jest znacznie niższa.

- Rzemieślniczo „na oko” bardzo trudno jest utrzymać właściwe dawkowanie składników wyjściowych i określić ich jakość.

- Zwykle przyjmuje się, że powyższy stosunek metanolu i oleju do normalnego przebiegu reakcji może być niewystarczający - w dużej mierze zależy to od składu biochemicznego kupowanych surowców. Dlatego metanol jest zawsze dodawany w nadmiarze, około 1: 4 objętościowo do oleju. Niestety, nie da się dokładniej obliczyć bez badań laboratoryjnych.

- Wcześniej nie bez powodu wspominano, że surowce powinny mieć określony stopień „czystości” - jeśli użyje się losowo dowolnego uzyskanego tłuszczu lub odpadów olejowych, nie tylko nie da się uzyskać pożądanego biodiesla na wyjściu , ale też poważnie „schrzanić” sprzęt. Przykładowo, jeśli olej zawiera zbyt dużo wody, to po prostu zniszczy katalizator, proces wymknie się spod kontroli, a mydło zacznie się tworzyć w reaktorze zamiast oczekiwanego biodiesla (tzw. Zmydlanie). Ponadto, jeśli użyjemy NaOH, to najprawdopodobniej będzie można „złapać grudkę” - mydło szybko gęstnieje i wypełnia całą objętość reaktora, całkowicie wchłaniając nieprzereagowany olej.

W przedsiębiorstwach do usuwania nadmiaru wody stosuje się specjalne środki suszące, które następnie po przetworzeniu są usuwane przez filtrację. Wodę można oczywiście usunąć w domu poprzez zwykłe podgrzanie oleju do 110 ÷ 120 stopni - woda powinna odparować i wyparować. Jednak podgrzewanie oleju często prowadzi do kolejnej „uciążliwości” - wzrostu stężenia wolnych kwasów tłuszczowych. To jest następny punkt.

- Drugą wrażliwością surowca jest stężenie wolnych kwasów tłuszczowych (WKT) - istnieją pewne ograniczenia technologiczne dotyczące ich zawartości. Taka wada - podwyższone stężenie WKT jest zwykle charakterystyczne dla odpadów spożywczych, czyli olejów już poddanych obróbce cieplnej, gdyż same te kwasy są produktem rozkładu termicznego olejów. W reakcji z katalizatorem FFA są przekształcane w wodę i mydło, o których niebezpieczeństwach wspomniano już powyżej. Na liniach technologicznych problem ten rozwiązuje się analizując przychodzące surowce i opracowując odpowiednią recepturę dla optymalnego udziału katalizatora.

Tak więc olej do przeróbki powinien zawierać minimalną ilość wody i FFA. Ale w domu trudno jest przeprowadzić niezbędne badania laboratoryjne. Oznacza to, że producent bardzo naraża zarówno jakość produktu, jak i bezpieczeństwo własnego sprzętu.

3. Trzeci „blok problemów” to sprzęt wymagany do procesu. Chociaż w Internecie są opisy i zdjęcia samodzielnie wykonanych „linii” do produkcji biodiesla, nazwij je udanymi, wygodnymi itp. - nie działa.

Niestety, urządzeniom rzemieślniczym wciąż daleko do doskonałości.

Można oddać hołd autorom za oryginalność, za użycie najbardziej nieoczekiwanych części i podzespołów, na przykład starych pralek czy lodówek, za ciekawe rozwiązania problemów związanych z separacją i czyszczeniem finalnego produktu, ale wciąż żądają jakiegoś rodzaju „przełomowego” modelu instalacji rekomendowanej do samodzielnej produkcji, jest to niemożliwe.

Wideo - Przykład domowej instalacji do produkcji biodiesla

Jednym z najtrudniejszych i najbardziej pracochłonnych procesów jest oddzielenie frakcji zawierającej glicerynę z biodiesla, a następnie - oczyszczenie paliwa z pozostałości mydła, składników alkalicznych i nadmiaru metanolu. Nawiasem mówiąc, metanol jest bardzo drogim surowcem, a samo odparowanie go do atmosfery jest niezwykle nieopłacalne. Oznacza to, że przy jego zwiększonej lotności potrzebne są specjalne szczelne komory oczyszczające, pozwalające na prowadzenie procesu destylacji bez strat.

Składnik mydła jest oddzielany przez sedymentację, przemywanie wodą, a następnie filtrację i odparowanie nadmiaru. Aby usunąć alkalia, stosuje się zakwaszone związki (na przykład kwas octowy).

Niektórzy rzemieślnicy wolą instalację specjalnej kolumny napowietrzającej, w której osadza się biodiesel i za pomocą pęcherzyków powietrza sztucznie wytwarzanych przez sprężarkę jest oczyszczany z zanieczyszczeń chemicznych. Podobny przykład jest pokazany w kontynuacji filmu:

Wideo - Jak zrobić biodiesel

Jednym słowem nie trzeba mówić o wysokiej (a przynajmniej częściowej) opłacalności takiej produkcji rękodzieła. Wydajność takich instalacji jest niska, niemożliwe jest zorganizowanie ciągłego cyklu, sprzęt domowy wymaga prawie ciągłego monitorowania przez osobę. A jakość powstałego biodiesla jest trudna do kontrolowania. Oznacza to, że na potrzeby osobistej ekonomii, do tankowania własnego samochodu (na własne ryzyko i ryzyko), można to wykorzystać, ale czy takie paliwo nie stanie się droższe niż zwykły olej napędowy?

A jeśli uważasz organizację produkcji biopaliw za własną firmę, to w tym przypadku nie możesz obejść się bez nabycia specjalnych jednostek technologicznych.

Zainteresowanym osobom przedstawiono wiele modeli mini-linii do produkcji biodiesla.

Jeśli wyznaczysz sobie cel, nie będzie tak trudno znaleźć niezbędny mini kompleks produkcyjny, który jest optymalny dla dostępnej przestrzeni. Na stronach internetowych jest wiele podobnych instalacji technologicznych, różniących się poborem mocy, wydajnością, stopniem automatyzacji, liczbą operatorów potrzebnych do serwisowania i oczywiście kosztem sprzętu. Zarówno firmy krajowe, jak i europejskie opanowały produkcję linii do produkcji biodiesla.

Wideo: zautomatyzowana modułowa linia do produkcji biodiesla

Biopaliwo stałe - pelety

W ostatnim czasie krąży wiele plotek, a nawet swego rodzaju „legendy”, że jednym z najbardziej obiecujących i wysoce dochodowych rodzajów małych firm może być produkcja peletów paliwowych - specjalnego rodzaju paliwa biologicznego. Przyjrzyjmy się bliżej zaletom stałego paliwa ziarnistego i procesowi jego produkcji.

Dlaczego i jak produkuje się pelety paliwowe?

Wyręb, zakłady drzewne, kompleksy rolnicze i niektóre inne linie produkcyjne z konieczności wytwarzają, oprócz głównych produktów, bardzo dużą ilość drewna lub innych odpadów roślinnych, które, jak się wydaje, nie mają już żadnej wartości praktycznej. Jeszcze nie tak dawno były po prostu spalane, wyrzucając dym do atmosfery, a nawet marnotrawnie rozkładane przez ogromne „hałdy”. Ale mają ogromny potencjał energetyczny! Jeśli te odpady zostaną doprowadzone do stanu, który jest wygodny do wykorzystania jako paliwo, to wraz z rozwiązaniem problemu utylizacji możesz również osiągnąć zysk! To na tych zasadach opiera się produkcja biopaliwa stałego - pelletu.

Pellety są niezwykle wygodne w przechowywaniu, transporcie, użytkowaniu

W rzeczywistości są to sprasowane cylindryczne granulki o średnicy od 4 ÷ 5 do 9 ÷ 10 mm i długości około 15 ÷ 50 mm. Taka forma uwalniania jest bardzo wygodna - pellet łatwo pakuje się w worki, są łatwe w transporcie, doskonale nadają się do automatycznego podawania paliwa do kotłów na paliwo stałe np. Za pomocą podajnika ślimakowego.

Kotły na pellet mają możliwość automatycznego podawania paliwa z bunkra

Pellet jest tłoczony z naturalnych odpadów drzewnych oraz z kory, gałęzi, igieł, suchych liści i innych produktów ubocznych pozyskiwania drewna. Uzyskuje się je ze słomy, łuski, ciasta, aw niektórych przypadkach jako surowiec używany jest nawet obornik kurzy. Do produkcji pelletu wykorzystywany jest torf - w tej formie osiąga on maksymalne przenoszenie ciepła podczas spalania.

Pellety mogą być produkowane z różnych materiałów.

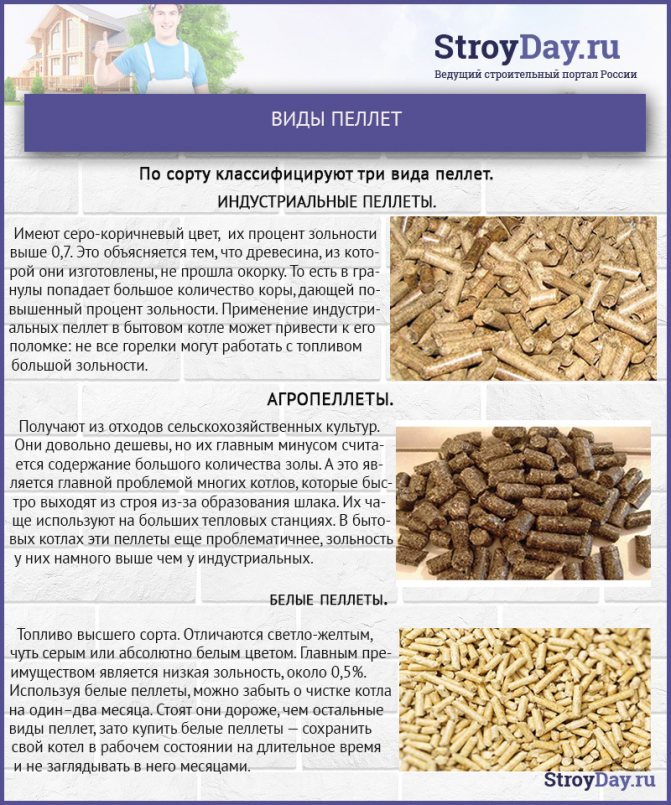

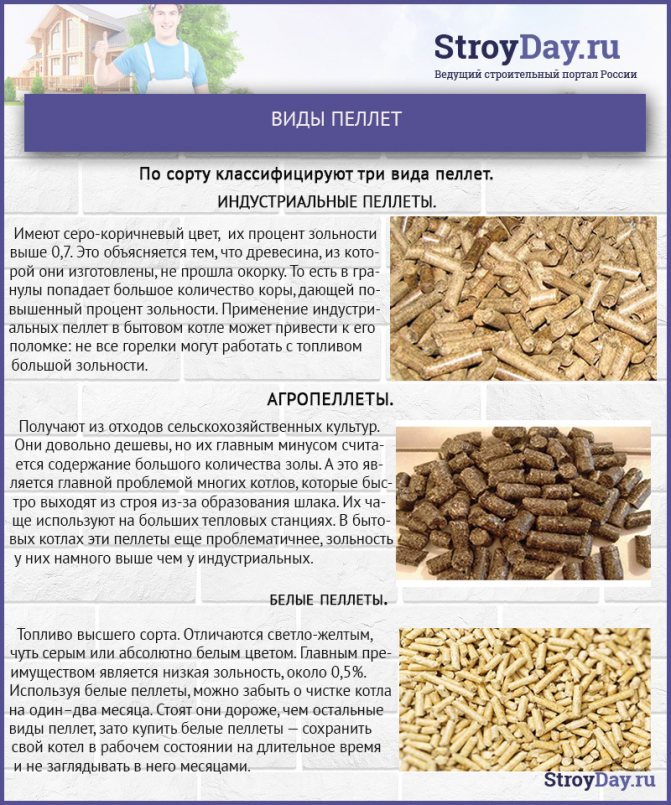

Oczywiście różne surowce dają różną charakterystykę otrzymywanego pelletu - pod względem wydajności energetycznej, zawartości popiołu (ilość pozostałego niepalnego składnika), wilgotności, gęstości i ceny. Im wyższa jakość, tym mniej kłopotów z urządzeniami grzewczymi, tym wyższa wydajność systemu grzewczego.

Niektóre pelety można wykorzystać nie tylko jako paliwo, ale także jako nawóz lub kompozycję do ściółkowania gleby. Niemniej jednak ich głównym przeznaczeniem jest oczywiście paliwo do kotłów i tutaj mają wiele wyraźnych zalet w porównaniu z innymi rodzajami paliw stałych. Na przykład jest to absolutnie czysty rodzaj paliwa z punktu widzenia ekologii. W procesie produkcji pelletu nie są stosowane żadne dodatki chemiczne ani masy formierskie.

Rodzaje i opis peletów

Opinia eksperta: A.V. Masalsky

Redaktor kategorii „budownictwo” na portalu Stroyday.ru. Specjalista w zakresie systemów inżynieryjnych i odwadniania.

Zgodnie z ich określoną kalorycznością (pod względem objętości) pelety pozostawiają po sobie wszelkiego rodzaju drewno opałowe i węgiel. Przechowywanie takiego paliwa nie wymaga dużych powierzchni ani tworzenia specjalnych warunków. Sprasowane drewno, w przeciwieństwie do trocin, nigdy nie zaczyna się rozkładać ani debatować, więc nie ma ryzyka samozapłonu takiego biopaliwa.

Teraz - do kwestii produkcji pelletu. W rzeczywistości cały cykl jest prosto i wyraźnie przedstawiony na schemacie (pokazano surowce rolnicze, ale dotyczy to w równym stopniu wszelkich odpadów drzewnych):

„Krótki kurs” dotyczący produkcji pelletu

Przede wszystkim odpady przechodzą przez etap kruszenia (zwykle do wielkości wióra do 50 mm długości i 2 ÷ 3 mm grubości). Następnie następuje procedura suszenia - konieczne jest, aby wilgotność resztkowa nie przekraczała 12%.W razie potrzeby zrębki są kruszone na jeszcze drobniejszą frakcję, doprowadzając ich stan prawie do poziomu mączki drzewnej. Za optymalne uważa się, jeśli wielkość cząstek wchodzących do linii prasowania pelet mieści się w granicach 4 mm.

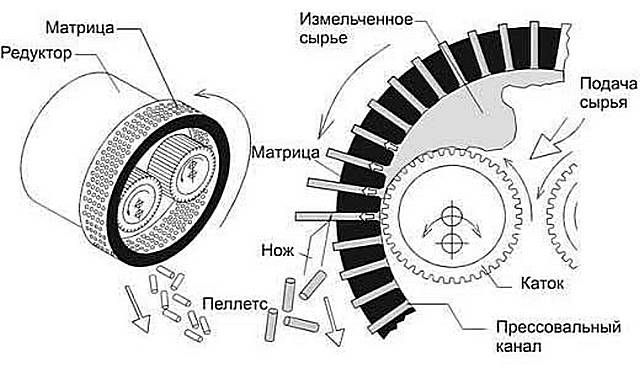

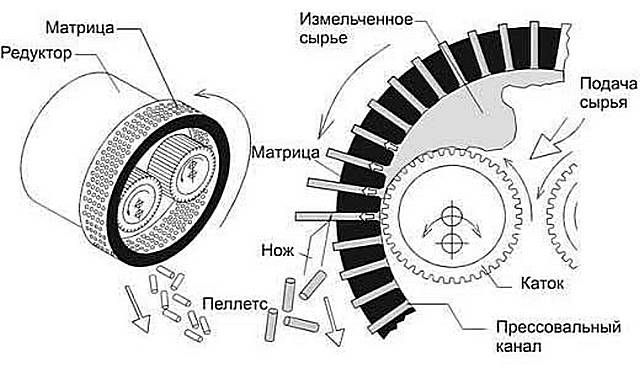

Zanim surowiec trafi do granulatorów, jest lekko parowany lub na krótko zanurzany w wodzie. I wreszcie na linii do prasowania pelet ta „mączka drzewna” jest przeciskana przez otwory kalibracyjne specjalnej matrycy, które mają stożkowy kształt. Taka konfiguracja kanałów przyczynia się do maksymalnego ściskania pokruszonego drewna, oczywiście z jego ostrym nagrzewaniem. Jednocześnie substancja ligninowa obecna w dowolnej strukturze zawierającej celulozę niezawodnie „skleja” wszystkie najmniejsze cząsteczki, tworząc bardzo gęstą i trwałą granulkę.

Tworzenie granulek w cylindrycznej matrycy

Na wyjściu z matrycy powstałe „kiełbaski” przecina się specjalnym nożem, który daje cylindryczne granulki o wymaganej długości. Idą do zasobnika, a stamtąd do odbiornika gotowego pelletu. W rzeczywistości pozostaje tylko schłodzenie gotowych granulek i zapakowanie ich w worki.

Schemat aparatu z płaską matrycą

Macierze mogą być cylindryczne lub płaskie. Te pierwsze są bardziej produktywne, stosowane są głównie w potężnych instalacjach przemysłowych. Na małych granulatorach, które są częściej używane w gospodarstwach domowych, są one zwykle płaskie.

Wideo: mała produkcja do przetwarzania odpadów drzewnych na pelety

A co z „prywatnym właścicielem”?

Wszystko wydaje się więc proste. Ale ta „prostota” służy usprawnieniu produkcji, ale czy warto samemu rozpocząć taki proces?

1. Przede wszystkim trzeba bardzo uważnie „rozejrzeć się” z punktu widzenia pochodzenia surowców do produkcji własnej.

- Jeśli w pobliżu jest jakaś stolarnia (duży warsztat), a tam na bieżąco można dostać gotowe trociny po „absurdalnych” cenach lub nawet bezpłatnie, w kolejności samodzielnego odbioru, to warto spróbować. Najprawdopodobniej już niedługo wszystkie początkowe koszty będą uzasadnione - będzie okazja nie tylko do pełnego zaopatrzenia się w granulowane biopaliwo, ale także do zrealizowania nadwyżki.

Jeśli uda Ci się znaleźć takiego dostawcę - to zadziała!

Jest całkiem jasne, że obecność linii pelletu będzie bardzo korzystna, jeśli właściciel sam zajmie się sprawami związanymi z obróbką drewna, a trociny na farmie, jak mówią, „nie są przenoszone”.

- Gorzej, jeśli dostępne są tylko duże odpady drzewne - w tym przypadku trzeba będzie przemyśleć kwestię ich zgniatania, a to już niepotrzebne koszty sprzętu i prądu.

- Jeśli kalkulacja opiera się na założeniach woluntarystycznych - „co znajdę, przetworzę to”, to najprawdopodobniej nic dobrego z tego nie wyniknie. Sprzęt do granulowania nie jest tani i jest mało prawdopodobne, aby kiedykolwiek usprawiedliwił się takim podejściem.

Oceniając możliwości pozyskania surowca należy ocenić gatunek drewna. Z topolą czy wierzbą nie warto się kontaktować - samo drewno jest nie tylko niskokaloryczne, ale także nie spieka się dobrze na granulki ze względu na niską zawartość ligniny. Lipa też nie jest dobrym wyborem. Ale trociny z drzew iglastych, ze względu na wysoką zawartość żywicy, są odpowiednie dla każdego bez wyjątku.

2. Następnym dużym problemem jest problem sprzętowy.

Właściwie nie ma z tym szczególnych problemów - w sprzedaży jest wiele instalacji o różnych mocach i wydajnościach, montażach krajowych, europejskich czy chińskich. Nazwanie ich tanimi jest prawdopodobnie niemożliwe. Który z nich jest lepszy, czy gorszy, też trudno ocenić, lepiej zagłębić się w ten temat na forach internetowych.

Prefabrykowana maszyna do peletek

W tym samym miejscu na forach można znaleźć propozycje mistrzów zajmujących się produkcją granulatorów na zamówienie. Posiadają sprawdzone schematy, własne rysunki, doświadczenie w montażu i ustawianiu instalacji.Niewykluczone, że takie urządzenie okaże się dużo bardziej atrakcyjne cenowo niż fabryczne.

Wideo: model młyna do peletek o stałej mocy 4 kW

Ale o własnej produkcji - bardzo kontrowersyjna kwestia. Przede wszystkim uzyskanie gotowych rysunków takich produktów jest prawie niemożliwe - może z wyjątkiem kopiowania ze zmontowanego urządzenia. Rzemieślnicy, którzy opanowali produkcję takich instalacji, raczej nie podzielą wszystkich niuansów projektowania i montażu.

Druga trudność polega na tym, że części ruchome i nieruchome w komorze granulacyjnej podlegają ogromnym obciążeniom, a bez odpowiedniej znajomości materiałów wytrzymałościowych i zastosowanej mechaniki prawie niemożliwe jest ich prawidłowe obliczenie. Robienie tego „na oko” - nie zadziała.

Głównymi częściami granulatora są walce matrycowe i kruszące

Główne części - matryca i walce kruszące - można kupić w postaci gotowej. Ale żeby wykonać sam korpus, zamontować go na łożu, zamontować napęd elektryczny, przemyśleć układ napędowy o wymaganym przełożeniu, precyzyjnie wyregulować wszystkie części i zespoły - to wymaga niezwykłych umiejętności ślusarza, mechanika, operatora frezarki , tokarz ...

Oczywiście, jeśli masz pełne zaufanie do swoich umiejętności, możesz spróbować - w Internecie są przykłady, w których rzemieślnicy domowi chwalą się swoimi sukcesami. Co więcej, niektórym udaje się nawet uciec od konwencjonalnych schematów i zmienić projekt, czyniąc go prostszym, ale bez utraty możliwości instalacji.

Być może poniższy film dla kogoś będzie punktem wyjścia w rozwoju i produkcji własnego granulatora pelet:

Wideo: jak działa kompaktowy granulator pelet

Podsumowując, można zauważyć, co następuje.

W skali jednej publikacji po prostu nie sposób przejść przez wszystkie współczesne metody wytwarzania biopaliw. Zatem kwestie produkcji i wykorzystania biogazu z odchodów zwierzęcych, produkcji bioetanolu z surowców roślinnych zasługują na osobne artykuły. Jeżeli czytelnik posiada ciekawe informacje na te tematy, z przyjemnością opublikujemy je na naszym portalu. W każdym razie te tematy również nie pozostaną bez namysłu.

Bądźcie czujni!