Cechy materialne

Polietylen jest wytwarzany przez polimeryzację etylenu. W procesie szycia skład chemiczny materiału nie zmienia się - technologia ta znacznie poprawia właściwości i możliwości polietylenu, to znaczy rozszerza się przydatność gotowego produktu.

Do najważniejszych zalet takich rur należą:

- odporność na wysokie temperatury: bez ciśnienia wytrzymuje do 200 ºC bez zmiany konfiguracji;

- wysoka odporność na wstrząsy do -50 ºC;

- obecność równowagi między elastycznością a twardością;

- nie boją się utleniania;

- rury mają doskonałą gładkość i elastyczność, są w stanie zneutralizować mechaniczne wibracje i dźwięki;

- nie narażony na chemikalia;

- w materiale nie ma metali ciężkich;

- zdolność materiału do łatwego zginania bez uszkodzenia;

- mały rozmiar, niewielka waga, długa żywotność.

Takie materiały polimerowe mają właściwość skurczu, to znaczy mogą przyjmować swój pierwotny kształt po pewnym okresie po rozciągnięciu. Ponadto do montażu rur XLPE nie są wymagane specjalne skomplikowane narzędzia.

Zalety i wady rur XLPE

Usieciowany polietylen (PE-C lub PE-X) to polietylen z usieciowanymi cząsteczkami. Gdy długie cząsteczki polimeru etylenu są sieciowane różnymi metodami (chemicznymi i fizycznymi), atomy wodoru są z nich usuwane, wolne wiązania węglowe łączą się ze sobą i tworzą masową sieć komórkową.

Sieciowanie zapewnia PE-X znaczną wytrzymałość w porównaniu z konwencjonalnym polietylenem.

Jako materiał do rurociągów wodociągowych XLPE ma wiele zalet:

- trwałość - żywotność sięga 50 lat lub więcej;

- odporność na korozję;

- mrozoodporność;

- wytrzymałość, a jednocześnie elastyczność i ciągliwość - rura jest odporna na odpryski, nie jest krucha; do pewnego stopnia materiał może się zregenerować po odkształceniu;

- odporność na wstrząsy hydrauliczne;

- odporność na wysokie temperatury - usieciowany polietylen może wytrzymać nagrzewanie do + 95 ° С (w razie wypadków przez krótki czas - do + 110 ° С); może być stosowany w systemach grzewczych;

- łatwość instalacji, w tym własnymi rękami;

- łatwość modernizacji instalacji - rurę można łatwo przeciąć, wsunąć np. trójnik i podłączyć baterię lub punkt wodny;

- wysokie właściwości hydrauliczne - rura ma gładką ściankę wewnętrzną i nie jest porośnięta solami magnezu i wapnia; nie ma potrzeby okresowego czyszczenia rur z osadów;

- nieszkodliwe dla ludzi i zwierząt;

- obojętność na różne związki chemiczne, woda w rurach nie nabiera obcych zapachów i smaków;

- ma niską wagę, jest łatwy w transporcie, przechowywaniu;

- estetyka;

- łatwa konserwacja - nie ma potrzeby regularnego malowania olejem, rury są łatwe w czyszczeniu.

Wady PE-S:

- najpoważniejszą wadą jest zniszczenie polietylenu pod wpływem promieniowania ultrafioletowego; w zasadzie możliwe jest układanie rur w nieprzezroczystych skrzynkach i pokrywach - ale jest to niewygodny i nieekonomiczny sposób układania rurociągów;

- produkty wzmocnione folią mają mniejszą elastyczność;

- wysoka cena.

Technologia sieciowania polietylenu

Szycie jest potrzebne, aby wyeliminować jedną z głównych wad materiału - termoplastyczność. Dzięki temu procesowi rury z XLPE pozostają elastyczne i nie zmieniają swojego kształtu nawet w temperaturze powyżej 80 ºC.

Należy zaznaczyć, że ze względu na nasycenie materiału czystym węglem jego topienie rozpoczyna się dopiero po osiągnięciu 400 ºC.

Na właściwości techniczne produktu ma wpływ metoda szycia, którą jest:

- krzemowodór;

- nadtlenek;

- wiązka elektronów.

Pierwsza metoda polega na przeprowadzeniu reakcji substytucji. Po drugie, surowiec miesza się z inhibitorem, a samo sieciowanie odbywa się pod ciśnieniem. Trzecią metodą jest naświetlanie, podczas którego następuje zamiana wiązań na skutek substytucji.

Samodzielna instalacja rur

Montaż instalacji wodno-kanalizacyjnych i grzewczych z polietylenu usieciowanego można łatwo wykonać samodzielnie. Poniżej technologia montażu systemów z rur i kształtek opisana jest etapami - jest prostsza i nie wymaga specjalnych umiejętności i sprzętu.

Wymagane narzędzia i materiały

Do samodzielnego montażu rurociągów XLPE potrzebne będą:

- specjalne nożyczki do cięcia przedmiotów obrabianych lub szlifierka kątowa („szlifierka”) z tarczami tnącymi;

- dziurkacz lub wiertarka elektryczna do wybijania otworów w ścianach;

- kalibrator;

- okrągły pilnik z drobnym nacięciem;

- do montażu złączek zaciskowych potrzebne są dwa klucze nastawne;

- W przypadku metody wciskania potrzebna jest ręczna prasa mechaniczna do zaciskania złączek.

Rysunki i diagramy

Przygotowanie każdej pracy najlepiej rozpocząć od projektu rysującego plan z dokładnymi wymiarami przyszłych instalacji i wskazaniem punktów podłączenia mieszaczy, maszyn (myjnia i zmywarka), liczników, kolumn lub zespołu grzewczego. Plan pomoże określić wymaganą liczbę rur i akcesoriów.

Porządek pracy

Przed rozpoczęciem pracy należy przygotować narzędzia i materiały, pociąć rurę na półfabrykaty, oczyścić końce półfabrykatów z brudu i gruzu oraz wyczyścić zadziory pilnikiem.

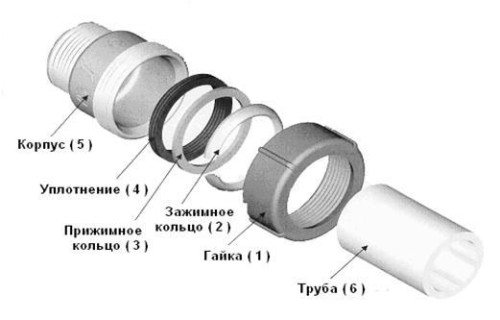

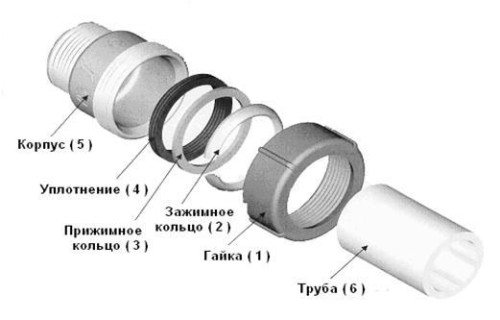

Rury łączy się za pomocą złączek zaciskowych w następującej kolejności: nakrętka zaciskowa jest odkręcana, zakładana na rurę; włóż obrabiany przedmiot do złączki; ręcznie dokręcić nakrętkę. Następnie za pomocą kluczy dokręć nakrętkę: jeden obrót i ćwierć dla rur o średnicy do 25 mm, jeden obrót dla średnicy 32 mm.

Wygodne jest trzymanie korpusu złączki jednym kluczem i przekręcanie nakrętki drugim.

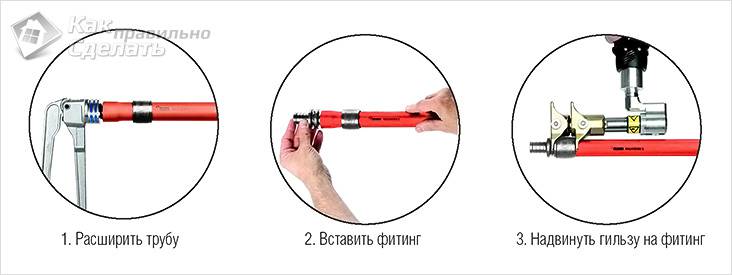

Montaż metodą prasowania odbywa się w następującej kolejności 6

- na końcu przedmiotu obrabianego założyć pierścień zaciskowy - tuleję zaciskową;

- włóż wewnętrzną złączkę korpusu złączki do rury;

- załóż zaciski prasy ręcznej na rękaw;

- ścisnąć z wysiłkiem, aż uchwyt prasy się zatrzyma. Zwolnij i zdejmij - na tulei powinny pojawić się wgniecenia pierścienia z prasy.

Film instalacyjny

Nasz film pomoże Ci zobaczyć wszystkie niuanse montażu rurociągów XLPE:

Funkcje instalacji

Podczas montażu ogrzewania podłogowego nie należy stosować zespołu dociskowego systemu - jest to najmniej mocne połączenie. Przed wylaniem jastrychu konieczne jest napełnienie systemu wodą pod ciśnieniem i sprawdzenie szczelności.

Całkiem możliwe jest zgięcie przedmiotu obrabianego rękami. Aby to zrobić, podgrzej go konstrukcyjną suszarką do włosów, włóż do trzpienia, strącony z desek, sklejki lub innych materiałów odpadowych i pozwól mu całkowicie ostygnąć. Możesz użyć giętarki do rur lub maszyny Volnova.

Zależność typów rur od instalacji w różnych miejscach

Narzędzie do montażu rur polietylenowych może się nieznacznie różnić w zależności od obszaru ich zastosowania. Dla różnych systemów - ogrzewania, dostarczania zimnej lub ciepłej wody, kanalizacji - istnieją różne warunki przesyłu wody, dlatego produkty w każdym przypadku będą inne.

Na przykład do dostarczania zimnej wody z reguły stosuje się jednowarstwowe rury XLPE o przekroju 16-20 mm, które mogą wytrzymać do 95 ºC.Często takie rury są produkowane metodą wiązki elektronów - te produkty mają przystępną cenę.

W przypadku rur ciepłej wody potrzebne są konstrukcje wielowarstwowe, ponieważ temperatura, którą muszą one wytrzymać, mieści się w granicach 110 ℃, czyli jest dość wysoka. W tym celu w takich produktach od wewnątrz umieszcza się warstwę usieciowanego polietylenu otrzymanego metodą nadtlenkową, pośrodku umieszcza się warstwę aluminium, a na wierzchu kolejną warstwę polietylenu.

Ze względu na obecność centralnej warstwy aluminium rura staje się wystarczająco mocna na zakrętach, aby zapobiec przedostawaniu się do niej tlenu. Ale zewnętrzna warstwa polietylenu jest w stanie chronić rurę przed promieniowaniem ultrafioletowym i uszkodzeniami mechanicznymi. Przekrój takich rur mieści się w przedziale 16-63 mm. W przypadku systemów grzewczych można również zastosować produkty wielowarstwowe o parametrach 16-20 mm.

Połączenie za pomocą złączek

Schemat połączeń rurowych ze złączkami zaciskowymi.

Montaż produktów, dla których materiałem stał się usieciowany polietylen, odbywa się na dwa sposoby - za pomocą złączek wciskanych lub zaciskowych.

Narzędzie instalacyjne musi zawierać odpowiednio jeden lub inny typ okuć. Łączniki zaciskowe są uważane za najłatwiejsze do zainstalowania i mogą być stosowane zarówno podczas instalowania rurociągów z ciepłą wodą, jak i w systemach zaopatrzenia w zimną wodę.

Narzędzie instalacyjne:

- klucze;

- złamany pierścień;

- nakrętka zaciskana;

- złączka zaciskowa;

- nóż ogrodniczy.

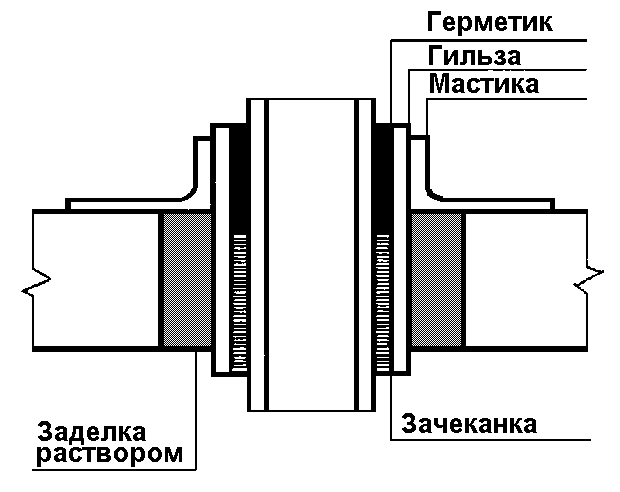

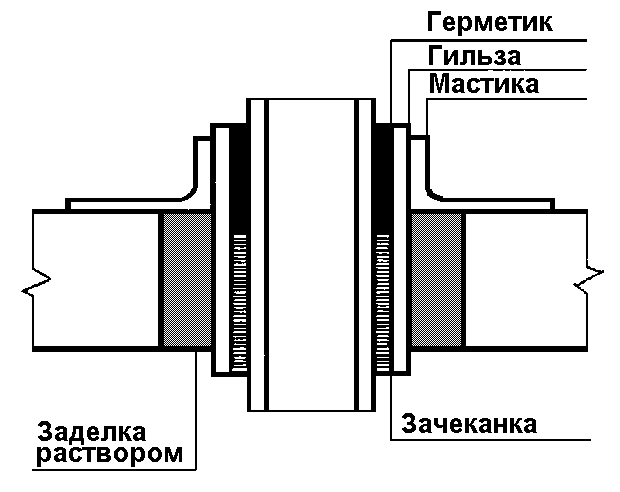

Schemat uszczelnienia połączeń rurowych.

Te narzędzia wystarczą do połączenia dwóch rur ze sobą. Przede wszystkim więc na koniec jednej rury od strony złącza należy założyć nakrętkę zaciskaną. Następnie należy zamocować rozcięty pierścień w taki sposób, aby jego krawędź znajdowała się w odległości 1 milimetra od nacięcia rury. Należy go jak najdalej wsunąć na kształtkę. Nie musisz wykonywać żadnych dodatkowych czynności, w tym fazowania. Nakrętkę zaciskaną należy przykręcić kluczami.

Podczas dokręcania nakrętki uważaj, aby nie używać zbyt dużej siły, ponieważ może to prowadzić do erupcji.

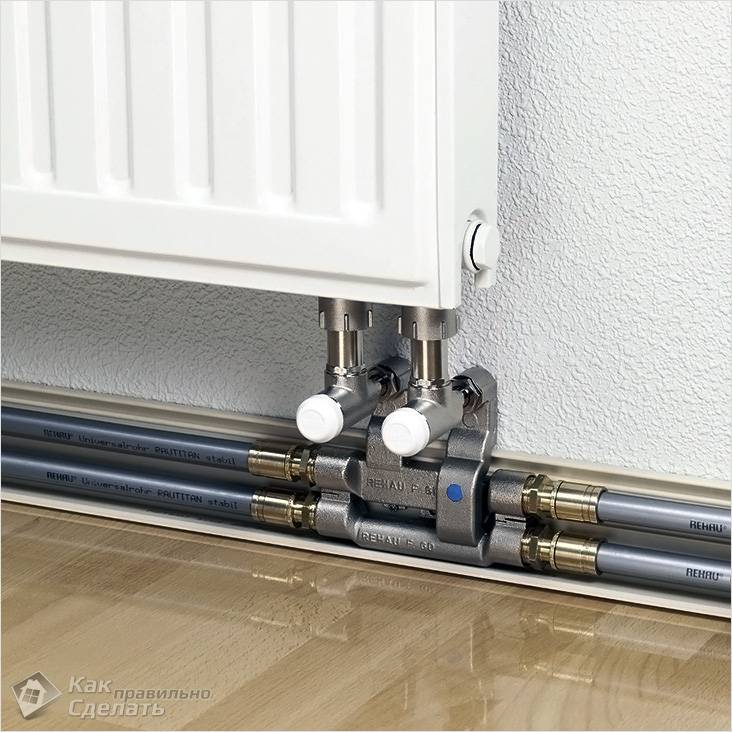

Istnieje możliwość mocowania rur na powierzchni ścian lub podłóg w domu (przy budowie instalacji grzewczej z zimną wodą) metodą układania klipsów techniką. Dzięki tej metodzie montażu rury można zamocować w dowolnym miejscu.

Hydraulikę można zainstalować niezależnie, ale zaleca się okresowe konsultacje z profesjonalistami. Zawsze istnieje duże ryzyko spowodowania wszelkiego rodzaju uszkodzeń, które negatywnie wpływają na działanie całej instalacji. Jeśli instalacja i podłączenie zostaną wykonane poprawnie, ich dalsza konserwacja w przypadku awarii lub innych problemów będzie znacznie szybsza i łatwiejsza.

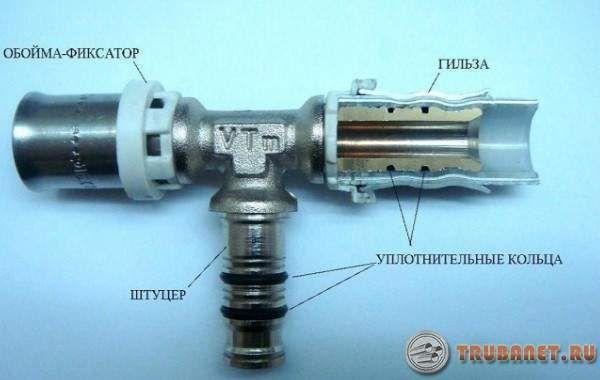

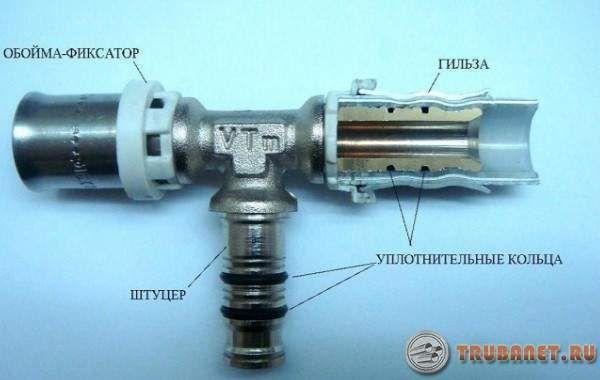

Rodzaje okuć

Rury wykonane z usieciowanego polietylenu bardzo łatwo jest zginać - wystarczy je tylko ogrzać suszarką budowlaną. Jednak podczas instalacji systemu mogą być potrzebne nie tylko kolana, ale także łączenie poszczególnych kawałków rury - w tym przypadku stosuje się kształtki.

W zależności od przeznaczenia funkcjonalnego istnieją takie typy okuć:

- trójniki i krzyżyki;

- szczegóły narożników;

- złącza;

- odcinki;

- dyski.

W miejscach, w których planowana jest zmiana kierunku rurociągu, zwykle stosuje się narożniki. Na odcinkach prostych do łączenia stosuje się złączki. Jeśli konieczne jest zbudowanie dodatkowego odcinka do gotowego rurociągu, stosuje się ściągaczki. Zadaniem trójników i krzyżyków jest ułożenie rurociągu, a zaślepki służą do zamknięcia końców.

Jednocześnie istnieje kilka rodzajów materiałów na okucia:

- chlorek winylu;

- polietylen;

- polipropylen;

- połączony materiał.

Najczęściej używane okucia mosiężne. Konieczne jest łączenie odcinków rur o tym samym przekroju za pomocą złączek prostych oraz złączek redukcyjnych o różnych średnicach.

Które rury są lepsze w użyciu

W przypadku przewodów podłogowych odpowiednie są tylko te obwody, które mogą wytrzymać wysokie temperatury.

Obecnie na rynku dostępne są różnorodne produkty wykonane z następujących materiałów: miedź, metaloplast, usieciowany polietylen. Osobno porozmawiamy o ocynkowanych materiałach do walcowania rur.

Każdy typ ma swoją własną charakterystykę i jest przeznaczony do użytku w określonych warunkach.

Rury XLPE PEX

Rury wykonane z usieciowanego polietylenu mają doskonałe właściwości użytkowe, dzięki czemu uzyskują niepodważalną przewagę nad innymi materiałami, dlatego są popularne zarówno do dostarczania zimnej wody, jak i do układania w ciepłej konstrukcji podłogowej.

Materiałem do ich produkcji jest polietylen o określonej gęstości. Szycie produktów odbywa się kilkoma metodami.

W zależności od procesu produkcyjnego rurociąg ma różne klasy:

- PEX-a - do produkcji stosowany jest polietylen o dużej gęstości. Metoda produkcji to nadtlenek, polega na stopieniu polietylenu pod wpływem wysokiej temperatury. Następnie otrzymaną bezpostaciową mieszaninę wyciska się przez specjalny otwór formujący, metoda ta nazywa się wytłaczaniem.

PEX-a to wielowarstwowa konstrukcja z aluminiową wkładką pomiędzy warstwami, która pomaga zachować kształt produktu. Do łączenia warstw stosuje się specjalny klej, który nie zmienia swoich właściwości pod wpływem temperatury.

Dla Twojej informacji! Produkt może przepuszczać tlen do chłodziwa. Aby wyeliminować penetrację, producenci zaczęli wyposażać go od zewnątrz w ochronną powłokę EVOH - warstwę cienkiego tworzywa sztucznego (poliwinyloetylen).

- PEX-b - do jego produkcji przyjmuje się polietylen o średniej gęstości, który zmiękcza do stałej konsystencji. W przypadku tej metody sieciowanie następuje po wytłaczaniu.

- PEX-c - surowcem w tym przypadku jest również polietylen o średniej gęstości. Szycie odbywa się w temperaturze równej temperaturze otoczenia, podczas gdy stan materiału jest stały.

Węże z polietylenu usieciowanego są szeroko stosowane przy montażu ogrzewania podłogowego, ale częściej stosuje się PEX-a, ponieważ mają dobrą elastyczność i pozwalają ułożyć linię o zagięciu do 5 średnic.

PEX-b są twardsze i dlatego łatwo się łamią. A PEX-c nie toleruje wysokich temperatur, dlatego jest częściej używany do zimnej wody. Ponadto produkty wykonane z tego materiału są trwałe i lekkie, co jest plusem przy montażu własnymi rękami.

Rury PEX-a mają pamięć - po odkształceniu są w stanie całkowicie przywrócić swój kształt, w tym celu należy je podgrzać. PEX-b nie ma takich właściwości, podczas gdy PEX-c ma tę właściwość obniżoną.

Polietylen PE-RT

Walcowanie rur PE-RT jest modyfikowane, różni się od PEX brakiem szwów. Układ wykonany z takich lamp jest praktycznie bezgłośny, wytrzymuje ujemne temperatury, ale wysokie dodatnie temperatury, choć dobrze znosi, ale nie na długo.

Ponadto materiał ten jest podatny na agresywne substancje i nie ma pamięci strukturalnej. Mimo to żaroodporny polietylen jest szeroko stosowany w ogrzewaniu podłogowym, ponieważ ma przystępną cenę.

Wzmocniony plastik

Rura metalowo-plastikowa do ciepłej podłogi to doskonała opcja. Jest elastyczny i giętki i nadaje się do zginania nawet bez ogrzewania.Ponadto materiał jest trwały, dobrze znosi zmiany temperatury i jest przyjazny dla środowiska.

Rurociąg z tworzywa zbrojonego składa się z kilku warstw - wewnątrz polietylenu usieciowanego, następnie z folii metalizowanej, a na zewnątrz powłoki polimerowej, która zabezpiecza przed uszkodzeniami mechanicznymi. W takiej konstrukcji nie tworzy się korozja i nie dochodzi do osadzania się kamienia. Przy prawidłowej instalacji rurociąg będzie trwał ponad 50 lat.

Jeśli porównamy, co jest lepsze - metaloplastik lub usieciowany polietylen do ogrzewania podłogowego, to możemy zauważyć wysoką przewodność cieplną plastiku. Ale jednocześnie istnieje duże ryzyko pęknięcia cewki, a ponieważ taki produkt nie ma możliwości przywrócenia swojego kształtu, obszar ten będzie musiał zostać usunięty.

Metaliczny

Rury metalowe do podłóg ciepłej wody produkowane są w następujących typach:

- Miedź - ma wysoki koszt, więc nie jest zbyt popularna przy montażu podłóg hydraulicznych. Ponadto ułożenie takiego rurociągu nie jest łatwe, wymagane jest specjalne wyposażenie i jest mało prawdopodobne, że będzie można go samodzielnie zainstalować.

Należy jednak zauważyć, że rura miedziana jest idealna do ciepłej podłogi, ponieważ ma doskonałe właściwości:

- wysoka przewodność cieplna;

- trwałość;

- nie podatny na korozję;

- plastyczność i wytrzymałość.

- Stal nierdzewna falista stal jest stosunkowo nowym rodzajem, który dobrze nadaje się do ogrzewania podłogowego, ale ze względu na wysoką cenę nie jest często używany. Produkt posiada ochronną powłokę polimerową, a stal nierdzewna nie koroduje, doskonale toleruje wpływy mechaniczne, chemiczne i temperaturowe.

Ponadto taki model ma zwiększoną elastyczność, możliwe jest układanie według najbardziej złożonego schematu, bez ryzyka zagnieceń.

Podsumowując, możemy powiedziećże najpopularniejszymi modelami używanymi do ogrzewania podłogowego są wzmocniona rura z tworzywa sztucznego lub pętla XLPE.

Mają dobrą wydajność i są niedrogie. Ale jeśli pozwalają na to środki finansowe, lepiej jest użyć rurociągu metalowego (miedzianego), ma on wysoką przewodność cieplną i trwałość.

Technika mocowania złączek zaciskowych

Do pracy z tego typu częścią potrzebne będą dwa klucze i sekator.

Montaż rur XLPE w jednym rurociągu za pomocą złączek zaciskowych odbywa się w kilku etapach. W pierwszym kroku na końcu rury umieszcza się nakrętkę zagniataną. Jego gwint musi być skierowany w stronę złącza. Następnie mocuje się rozcięty pierścień, ustawiając go tak, aby odległość od ciętej rury do krawędzi pierścienia wynosiła 1 mm.

Na końcu odcinek rury z polietylenu usieciowanego z nałożoną nakrętką i pierścieniem wciska się do oporu na kształtkę. Następnie użyj kluczy, aby mocno dokręcić nakrętkę zaciskaną. Należy pamiętać, że przed nasunięciem rury na tę złączkę nie trzeba jej demontować ani fazować. Jedynym środkiem ostrożności podczas pracy z tymi elementami jest kontrolowanie siły dokręcania nakrętek, aby rura nie odkształcała się.

Metody instalacji

Systemy polietylenu usieciowanego montuje się na trzy sposoby: ściskanie, wciskanie, zgrzewanie elektryczne. Cechy wszystkich trzech metod opisano poniżej.

Kompresja

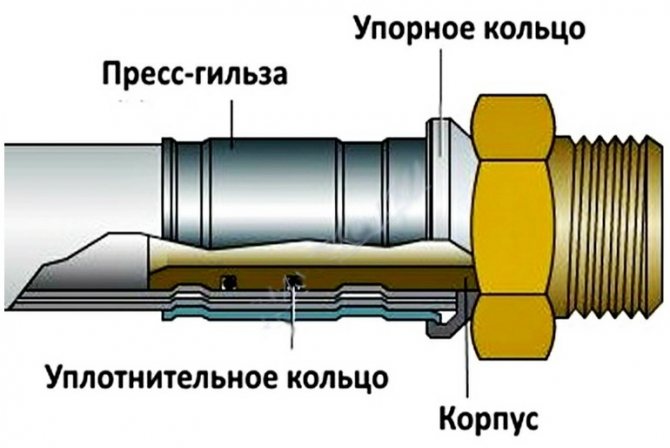

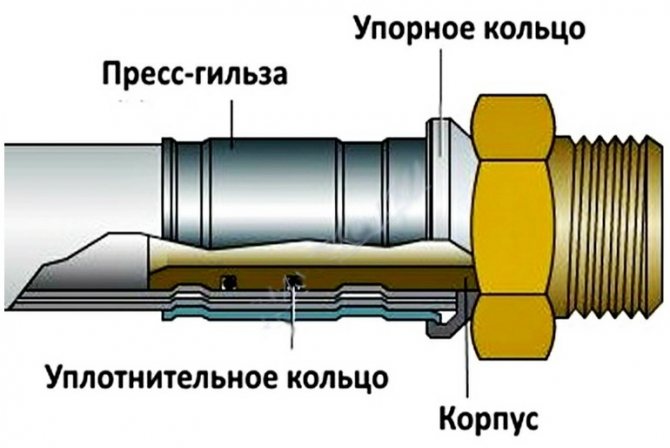

Ta metoda wykorzystuje złączki zaciskowe (patrz zdjęcie). Strukturalnie składają się z zewnętrznych nakrętek zaciskowych, O-ringów, pierścieni oporowych, korpusu gwintowanego (tulei zaciskowych).

Montaż systemu za pomocą złączek zaciskowych jest najłatwiejszą metodą montażu, która pozwala obejść się bez specjalnych narzędzi. Jest to metoda połączenia składanego - w razie potrzeby nakrętki mocujące można odkręcić.

Włączyć

W przypadku metody prasowania na zimno stosuje się złączki zaprasowywane, konstrukcję pokazano na rysunku. Ten rodzaj montażu rurociągu jest jednoczęściowy.Tuleja zaciskowa jest zaciśnięta za pomocą prasy ręcznej i mocno dociska rurkę do wewnętrznego pierścienia uszczelniającego o przekroju okrągłym korpusu.

Do montażu systemu używana jest specjalna ręczna prasa, ale jest niedroga, łatwa w obsłudze i można ją pożyczyć od znajomych - tak, możesz ją znaleźć.

Spawanie elektryczne

To bardzo wygodny, ale drogi sposób łączenia rur polietylenowych - złączki są drogie. Wewnątrz rękawów znajduje się element grzewczy. Końce obrabianych przedmiotów wkładane są do złącza, prąd doprowadzany jest do złącza ze specjalnej spawarki, złącze nagrzewa się, nagrzewa rury i lutuje wszystkie trzy części w jedną całość.

Bardzo ważne jest dokładne gratowanie końcówek i nie przesuwanie połączenia, dopóki nie ostygnie całkowicie. Wadę tego typu montażu można uznać za brak dużego asortymentu różnych armatur, co utrudnia wygodne podłączenie kranów, baterii, mierników, osprzętu do systemu.

Który sposób jest lepszy

Wszystkie metody montażu zapewniają niezawodne uszczelnione połączenia, ale w przypadku ukrytych systemów (na przykład ogrzewania podłogowego) stosuje się tylko spawanie (lutowanie) i złączki zaciskowe, ponieważ zapewniają one bardziej niezawodne połączenie.

Metoda spawania elektrycznego wymaga specjalnego sprzętu i wystarczających umiejętności; ponadto złączki z wtłaczanymi elektrycznymi elementami grzejnymi są dość drogie.

Złączki zaciskowe i zaciskowe są znacznie tańsze niż złączki elektrooporowe, a połączenie z kształtkami jest znacznie tańsze.

Systemy wyposażone w złączki zaciskowe mogą wytrzymać ciśnienie do 2,5 MPa; przez tłoczenie - do 5-6 MPa; połączenia spawane - jeszcze więcej. Ale w sieciach domowych nie ma ciśnienia większego niż 2,5 MPa, więc nie powinieneś wybierać tylko według tego kryterium.

Pod względem estetycznym okucia są bardziej kompaktowe i wielu je wybiera (także ze względu na niższy koszt i łatwość montażu). Ponadto należy się zastanowić, czy w przyszłości system będzie wymagał demontażu, czy też zostanie wypełniony wylewką podłogową.

Łączenie rur za pomocą połączeń zagniatanych

Mocowanie rur do złączek zaciskowych wymaga następujących narzędzi:

- prasa do zagniatania;

- sekatory lub nożyczki do cięcia rury;

- pistolet rozprężny z kompletem dysz.

Przede wszystkim cięte są rury. Bardzo ważne jest, aby cięcia były gładkie i równe, bez zadziorów - przydadzą się do tego specjalne nożyczki.

Na przygotowanej krawędzi nakłada się rękaw, który następnie zostaje zaciśnięty. Należy pamiętać, że przed przystąpieniem do prac nad poszerzaniem krawędzi należy założyć rękaw - w przeciwnym razie nie będzie już pasował.

Następnym krokiem będzie rozszerzenie wlotu rury o kilka milimetrów za pomocą specjalnego pistoletu z dyszą o wymaganym rozmiarze. W poszerzone wejście wkłada się nypel dopasowujący, co ułatwia pracę ze specjalnym smarem zawartym w zestawie.

Na ostatnim etapie tuleja na rurach XLPE jest mocowana za pomocą specjalnej prasy. Tutaj też trzeba uważać, aby nie zdeformować stacji dokującej.

O cechach instalacji produktów wykonanych z usieciowanego polietylenu

Istnieją trzy rodzaje metod, za pomocą których przeprowadza się instalację rur XLPE.

- Kształtki elektrooporowe. Ta metoda nie jest szeroko stosowana. Ponieważ wymaga profesjonalnych umiejętności i sprzętu. Ale ta metoda jest skuteczna.

- Złączki zaprasowywane firmy Bir Pex, Rehau lub Uponor. Pozwala uzyskać jednoczęściowe połączenie z maksymalną niezawodnością. Nacisk kładziony jest na regeneracyjne właściwości polietylenu. Dzięki temu po dociśnięciu materiał wraca do swojej pierwotnej pozycji. Złączki zaprasowywane zawierają polimery, które wypełniają wszystkie puste przestrzenie. Zapewnia to maksymalną gęstość kontaktu.

- Złączki zaciskowe. Najłatwiejsza opcja instalacji.

WAŻNY! Konieczne jest uwzględnienie poziomu ciśnienia w przyszłym systemie w celu prawidłowego doboru odpowiedniego typu przyłącza i wyposażenia. Każdy z typów połączeń jest w stanie wytrzymać ściśle określone obciążenie w tym zakresie.