| Nazwa | Kluczowe cechy |

| Ciekły | Najpopularniejszy. Służy do izolacji termicznej różnych konstrukcji, do napraw. Wypełnia pęknięcia i ubytki. Można gotować na miejscu. |

| Granulowany (thermovata) | Powstaje poprzez kruszenie polimeru na frakcje 10-15 mm. Ekonomiczne podczas instalacji. Penoizol w postaci granulek jest 2 razy większy niż ilość polimeru w arkuszach uzyskanych podczas produkcji. Wypełniają ubytki między ścianami podczas układania podłogi. |

| Arkusz | Izolację wylewa się w specjalną formę, po przygotowaniu kroi, suszy i poddaje dalszej obróbce. Montowany jest na zewnątrz ścian domów, mocowany za pomocą kołków. Można go również układać na podłodze (między legarami). |

Wskaźniki i zalety penoizolu

Popularność pianki mocznikowej wynika z jej niskiej ceny i właściwości:

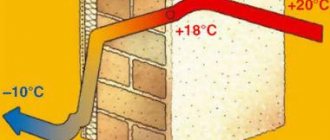

- Niska przewodność cieplna (0,041 W / m2 * K). Aby zapewnić dobrą izolację termiczną, wystarczy cienka warstwa izolacji piankowej (co najmniej 10 cm).

- Wysoka absorpcja hałasu, do 65%. Nawet wąska warstwa materiału budowlanego rozwiązuje problem izolacji akustycznej.

- Dobra ognioodporność. Izolacja należy do grupy palności G-1 z kategorią palności B-2. Polimer nie topi się, ale paruje bez uwalniania szkodliwych toksyn. Dym słaby.

- Higroskopijność. Powietrze może przepływać przez piankę, paroprzepuszczalność pozwala ścianom „oddychać”.

- Neutralność chemiczna na różne składniki, w tym rozpuszczalniki organiczne.

- Biostabilność. Grzyby i pleśń nie rosną na penoizolu, myszy / szczury go nie gryzą.

Izolacja termiczna płynną pianką - penoizol.

Zakres zastosowania pianki mocznikowo - popiołu pianowego jako nagrzewnicy jest bardzo szeroki:

- izolacja ścian pustych: domy o konstrukcji drewnianej, domy drewniane z izolacją na oblicówkę, kieszenie drążone w murze;

Wideo: Izolacja termiczna ściany domu szkieletowego płynną pianką - penoizol.

- izolacja podłóg, na przykład, jeśli dom stoi na palach z wentylowanym podłożem;

- ocieplenie poddaszy;

Wideo: Wypełnienie podłogi i strychu płynną pianką - penoizol.

- izolacja dachu poddasza;

- izolacja przemysłowych komór chłodniczych i kontenerów;

- izolacja obiektów przemysłowych.

niedogodności

Penoizol ma następujące wady.

Po pierwsze wchłania wilgoć i jej nie oddaje. Penoizol jest dość odporny na wilgoć, ale ta funkcja nie pozwala na użycie izolacji podczas wylewki fundamentu.

Po drugie, materiał daje osad w zakresie 0,1-5%.

Po trzecie, penoizol łatwo pęka - ma niską wytrzymałość na rozciąganie.

Po czwarte, można umieścić izolację tylko przy dodatniej temperaturze (co najmniej + 5 ° C). Tylko w takim przypadku otrzymasz wysokiej jakości piankę do wypełniania ubytków.

Jeśli penoizol arkuszowy i granulowany nie wydziela niebezpiecznych substancji, to w postaci płynnej może odparować szkodliwe toksyny. Pracownikom lepiej jest mieć sprzęt ochronny.

Co to jest penoizol

Jest to porowaty materiał przypominający piankę. Ale w przeciwieństwie do niego penoizol jest elastyczny: po naciśnięciu może przyjąć swój pierwotny kształt. Zawiera również mniejsze porowate komórki. Nowy polimer nazywany jest płynną pianką ze względu na podobieństwo struktury i danych zewnętrznych, ale proces jego tworzenia jest zasadniczo inny.

W skład penoizolu wchodzą składniki chemiczne: kwas fosforowy, żywica mocznikowa oraz spieniacz. Związki te w określonych proporcjach trafiają do urządzenia na sprężone powietrze przeznaczonego do syntezy. W wyniku reakcji chemicznych uzyskuje się masę w postaci piany.Zwiększając swoją objętość wypełnia wszelkie pęknięcia, pęknięcia, przestrzenie między konstrukcjami.

Sprzęt do produkcji penoizolu i wygląd uzyskanego materiału

Białe skrzepy i galaretowata konsystencja przypominają spieniony polistyren, ale różnią się drobnoziarnistą strukturą. Posiada:

- doskonałe właściwości termoizolacyjne;

- odporność na wilgoć i ogień;

- przyjazność dla środowiska;

- elastyczność;

- możliwość szczelnego zamykania wszelkich dziur i szczelin.

Montaż izolacji odbywa się poprzez natryskiwanie za pomocą specjalnego urządzenia. Przy niewielkiej ilości pracy penoizol stosuje się w cylindrach. Nowy polimer służy do izolacji termicznej ścian, podłóg i sufitów, wypełniania stropów między piętrami.

Po połączeniu składników w wymaganych proporcjach penoizol nie twardnieje natychmiast. Proces przebiega stopniowo:

- po 10-15 minutach piana trochę twardnieje;

- po 1-4 godzinach twardnieje;

- po 2-3 dniach staje się całkowicie zwarta i nabiera niezbędnych właściwości.

Nałożony na powierzchnię przypomina piankę poliuretanową. Technologia natrysku zakłada bezszwową warstwę izolacji termicznej, co umożliwia obróbkę dowolnych struktur geometrycznych.

Ważny! Nowy materiał jest stosowany w budownictwie w wielu krajach, ponieważ wysoka izolacyjność termiczna łączy się z niskimi kosztami jego produkcji. Montaż izolacji odbywa się szybko, prędkość pracy wzrasta 4-5 razy, a zastosowanie w lekkich, lekkich konstrukcjach sprawia, że materiał jest jeszcze bardziej poszukiwany.

Technologia wytwarzania Penoizolu

- W osobnym pojemniku miesza się 3 składniki: wodę, środek spieniający i katalizator reakcji. Do drugiego pojemnika wlewa się żywicę mocznikowo-formaldehydową. Następnie wchodzi do mieszaniny pod wpływem sprężonego powietrza.

- Składniki należy dokładnie wymieszać, aż powstanie mieszanina o konsystencji podobnej do sufletu. Powstały materiał nazywa się płynnym penoizolem, to znaczy, że nadaje się już do stosowania na placach budowy.

- Płynną masę wlewa się do foremek o różnych rozmiarach. Utwardzanie odbywa się w temperaturze pokojowej, trwa do 3 godzin (w zależności od kształtu, wielkości i określonej receptury), średnio - 30-40 minut.

- Powstałe arkusze izolacji są cięte na oddzielne płyty zgodnie z wymaganymi wymiarami.

- Pianka mocznikowa pokryta jest związkiem ochronnym, który zwiększa wytrzymałość i odporność na ogień.

- Gotowy produkt jest pakowany i przechowywany.

Opis płynnej piany - penoizol.

Izolacja mocznikowa - spieniony plastik składający się w 98% z powietrza i 2% z żywicy mocznikowo-formaldehydowej z mniej więcej taką samą liczbą otwartych i zamkniętych porów. Struktura jego płynnej pianki jest podobna do dobrze znanego sufletu typu bezy iz daleka wiele osób myli go ze spienionym polistyrenem (polistyren), ale po bliższym przyjrzeniu się można domyślić się, że jest to materiał zupełnie inny niż pianka. Inne nazwy izolacji to mipora, płynna pianka - penoizol, płynna izolacja, pianka mocznikowa, bipor i mettemplast.

Wideo: Wygląd płynnej piany - penoizol i jego właściwości mechaniczne.

Czego potrzebujesz, aby zacząć

Biznes penoizol można rozpocząć bez poważnych inwestycji. Sprzęt jest niedrogi, a główne wydatki każdego miesiąca pójdą na zakup surowców i wynagrodzenie personelu.

Tabela 1. Początkowe koszty działalności Penoizol.

| Artykuł konsumpcyjny | cena, rub. |

| Zameldować się | 20 tys. |

| Lokal do wynajęcia 90 mkw. m | 25 tys. |

| Ekwipunek | 200 tys. |

| Surowce (przez miesiąc przy pełnym obciążeniu) | 230 tys. |

| Wynagrodzenie, 6 osób | 190 tys. |

| Dodatkowe wydatki | 100 tys. |

| Całkowity | 765 tys. |

Obliczenia dotyczą miasta o populacji do 1-1,5 miliona osób. Dodatkowe koszty obejmują rachunki za media, promocję reklam, przygotowanie lokalu itp.Kwota odliczeń podatkowych nie jest uwzględniana w kalkulacji.

Rozważmy więc klasyczny schemat produkcji penoizolu przy użyciu instalacji GZhU.

Żywicę wlewa się do jednego zbiornika.

W innym zbiorniku roztwór OFA i środka powierzchniowo czynnego. Proporcje są w przybliżeniu równe: 1% OFA i 1% środka powierzchniowo czynnego (w zależności od ustawienia i twardości wody).

Roztwór jest podawany do wytwornicy piany za pomocą pompy odśrodkowej. Dostaje się tam również sprężone powietrze ze sprężarki. Koncentrat piankowy to rura wypełniona metalową lub plastikową siatką, wiórami, kulkami z łożysk i innymi odpadami, która służy jednemu celowi - aby stworzyć jak największą powierzchnię. Pęcherzyki powietrza powstają dokładnie na granicy środowisk, pamiętajmy o dziecięcym doświadczeniu z pierścieniem, który zanurzyliśmy w mydlanej piance, a następnie wdmuchiwaliśmy w niego, aby uzyskać bańki mydlane.

Na wylocie generatora piany tworzy się strumień piany mydlanej, do której wtryskiwana jest żywica w postaci strumienia lub aerozolu. Żywicę dostarcza również pompa odśrodkowa. Następnie mieszanina piany mydlanej i żywicy przesuwa się wzdłuż węża o średnicy od 35 do 45 mm i długości od 10 do 20 mi jest jednocześnie mieszana. Pianka mydlana zawiera już katalizator (CFC), który przyspiesza polimeryzację żywicy, która dostała się na ścianki pęcherzyków. Po wyjściu z węża pianka polimeryzuje.

Wady instalacji:

a) generator piany:

W wytwornicy piany pod ciśnieniem 2-2,5 atm. dostarczany jest roztwór i sprężone powietrze, które stopniowo ściska wypełniacz, co z kolei prowadzi do pogorszenia tworzenia się piany. Należy stale monitorować, czy wypełniacz jest równomiernie rozprowadzany w wytwornicy piany (nie dotyczy to kulek z łożysk ).

2. W przypadku zatkania węża wylotowego, zagięcia lub przeciwciśnienia piany podczas wlewania do wnęki, może wytworzyć się w niej wysokie ciśnienie i część żywicy może dostać się do generatora piany. Tam bezpiecznie polimeryzuje i uzyskasz taki zapach, że jest dość trudny do czyszczenia.

3. Zasadniczo tego typu generatory piany wykorzystują splątaną metalową siatkę, na którą silny wpływ ma OFC. Jeśli poważnie potraktowałeś sprzęt i włożyłeś do rur importowaną siateczkę, odporną na OFC, która służyła już długo, bo. nie ma już na rynku Po 2 miesiącach pracy istnieje ryzyko, że wypełniacz rozpadnie się w pył.

b) POMPY: pompy odśrodkowe stosowane są w instalacjach typu GZHU. Te pompy wytwarzają maksymalne ciśnienie 4 atm. a jednocześnie ich produktywność spada do zera.

1. Największą wadą tych pomp jest zależność ich osiągów od przeciwciśnienia.Ponadto jeśli powstanie przeciwciśnienie na wylocie węża np. Przypadkowo zginiesz wąż, zdecyduj się na podniesienie węża o 2-3 metry podczas wypełniania pustek itp. , wtedy pompy na linii roztworu i na linii żywicy nierównomiernie zmienią swoje działanie, ponieważ te płyny mają różną lepkość. Dlatego możesz zagwarantować, że NIGDY nie osiągniesz właściwej proporcji pomiędzy zaprawą a żywicą, która zawsze będzie pływać. W praktyce oznacza to, że w niektórych miejscach będziesz mieć pianę lekką i kruchą (z braku żywicy i nadmiaru OFA), aw niektórych miejscach będzie ciężka i miękka (z nadmiaru żywicy i braku OFA) ). A w niektórych miejscach piana opadnie z powodu dużego braku OFK. (Reakcja polimeryzacji jest powolna, a pęcherzyki mają czas na zapadnięcie się).

2. „METTEM” wyprodukował wirnik i głowicę pompy wzdłuż linii z roztworem ze stali nierdzewnej. Jeśli mimo wszystko zdecydujesz się kupić podróbkę na GZHU i od tego czasu nie więcej, wszystkie inne sprzedawane przez GZHU to podróbki i plagiat, żądaj głowicy pompy odśrodkowej wzdłuż linii roztworu ze stali nierdzewnej. W przeciwnym razie OFK szybko „zje” twoją pompę.

c) Słabe wymieszanie.

d) Nierówne pienienie.

O tych dwóch kwestiach powrócę później.

Przejdźmy teraz do instalacji typu FOAM-2000.

Główną zaletą tego typu instalacji w stosunku do GZhU jest brak generatora piany. W nich piana powstaje w wyniku burzliwych przepływów wody i powietrza w wężu podczas ocierania się o ścianki węża. Następnie żywica wtryskiwana jest do strumienia piany, a także do GZHU, a mieszanie odbywa się w wężu wylotowym. A ponieważ nie ma generatora piany, nie ma z tym żadnych wad.

Ze względu na to, że w PENE-2000 zastosowano pompy odśrodkowe, wady utrzymania wymaganej proporcji i wrażliwości na przeciwciśnienie są identyczne jak w przypadku GZHU.

Ukraińska instalacja „Standard” działa na tej samej zasadzie co „PENA-2000”. Faceci, którzy go wytwarzają i sprzedają, twierdzą, że jest to jednostka nowej generacji. Muszę zawieść. Jedyną różnicą między tym urządzeniem a „FOAM-2000” jest zastosowanie pompy zębatej wzdłuż linii żywicy.

To dobrze czy źle?

Z jednej strony jest dobrze, bo w każdej chwili wiesz, ile żywicy zużywa się w jednostce czasu. I to wszystko. Nie ma tu żadnych innych pozytywnych aspektów. Gęstość i jakość pianki zależy od proporcji między ilością wody, powietrza i żywicy. Zmiana przeciwciśnienia w wężu wylotowym nie zmieni przepływu żywicy. A co z rozwiązaniem? W końcu jest pompa odśrodkowa. A jeśli w układzie z dwiema pompami odśrodkowymi, ze zwiększonym przeciwciśnieniem, produktywność obu pomp zmniejszyła się proporcjonalnie (z błędem wynikającym z różnej lepkości cieczy), to w „Normie” zmiana produktywności nastąpi tylko wzdłuż linii rozwiązania, tj dysproporcja będzie większa.

W rzeczywistości linię boiska próbowano naprawić więcej niż raz. Firma NST posiada agregat pod marką PENA-2000 z pompą śrubową wzdłuż linii żywicy. Vladimir (reżyser Andrey Konovalov) od wielu lat pracuje we własnym zakładzie z pompą zębatą na linii żywicy. Ale jeśli Andrey użył silnika asynchronicznego ze skrzynią biegów jako napędu pompy zębatej, to ukraińscy bracia poszli prostą ścieżką - dostarczyli wiertarkę elektryczną jako napęd. Jestem zaznajomiony z tym napędem. Wykorzystaliśmy w instalacjach „STREAM 6”. Silnik szczotkowany jest znacznie bardziej wrażliwy na przepięcia. Nawet ustawiając potencjometr w określonej pozycji nie możesz mieć pewności, że przy następnym włączeniu uzyskasz wymaganą liczbę obrotów. Dlatego wynalazcy zostali zmuszeni do umieszczenia obrotomierza na wiertarce elektrycznej i użycia stabilizatora (który, nawiasem mówiąc, nie jest zawarty w zestawie). Niestety nie ma tam informacji zwrotnej. Te. Gdy zmieni się prędkość obrotowa silnika, urządzenie wiernie pokaże Ci cyfry Pytanie brzmi, jak często będziesz patrzeć na ekran podczas pracy?

Starają się więc dać nam wymuszoną miarę przy stosowaniu silników kolektorów (montaż obrotomierza), na nowe słowo w produkcji penoizolu. Podobnie jak Dale Carnegie: „Jeśli masz cytrynę, zrób z niej lemoniadę”. Standard jest reklamowany jako jednostka o zmiennej pojemności. NIESAMOWITE. Szczególnie dla początkującego.

Ujawnię straszną tajemnicę. Przy produkcji penoizolu zmienna produktywność nie jest potrzebna, a wręcz bardzo szkodliwa, chcąc otrzymać normalny materiał należy dążyć do zachowania stabilności WSZYSTKICH PARAMETRÓW. Dlatego materiał najwyższej jakości pozyskujemy w warsztatach, a nie na budowie.

Przepraszam czytelnika za poświęcenie tak dużej uwagi instalacji Standard, chociaż na to nie zasługuje. Tyle, że twórcy tej instalacji prowadzą bardzo agresywną reklamę, której mogą łatwo ulec osoby, które jako pierwsze zdecydowały się na produkcję penoizolu.

Jak rozwiązano problemy ze stabilnymi dostawami komponentów w zakładzie Potok

Po pierwsze uznaliśmy, że przy produkcji penoizolu najważniejsza jest stabilność dostaw komponentów poprzez linię Resin oraz linię Solution. To rozwiązuje wiele problemów.

Przede wszystkim łatwo jest z góry dobrać minimalne wymagane stężenie środka spieniającego i kwasu, co z kolei:

1. Wpływa korzystnie na jakość wytwarzanej pianki.

2. Sprawia, że gęstość produktu jest przewidywalna.

3. Zmniejsza koszt materiału.

W tym celu na bloku Potok-6 zastosowaliśmy pompy perystaltyczne mocy własnej konstrukcji. Pokazały dobre wyniki, ale nie rozwiązały niektórych problemów. Maksymalne ciśnienie, jakie mogli wytworzyć, wynosiło 6 atm. Biorąc pod uwagę, że jest to ciśnienie robocze przy naszej metodzie spieniania, pompy umożliwiły wypełnienie tylko horyzontu wraz z instalacją, z maksymalnym przekroczeniem 3-4 m. Ponadto jakość materiałów eksploatacyjnych (rurki gumowe) pozostawiało wiele do życzenia. Można było podążać ścieżką doboru rur lepszej jakości, na przykład wzmocnionego silikonu lub poliuretanu, ale nie rozwiązało to problemu braku ciśnienia roboczego. Dlatego trzeba było zrezygnować z pomp perystaltycznych.

W agregatach Potok-7 i Potok-9 stosujemy wysokociśnieniowe pompy tłokowe dozujące z silnikiem asynchronicznym. Bierzemy standardowe niemieckie. Sami robimy dla nich plastikową główkę. Pompy te pozwalają na pracę z ziemi, podnosząc tylko węże do podłóg. W Chita jednostka Potok-9 została użyta do wypełnienia 14. piętra, podczas gdy jednostka znajdowała się na dole.

Główny pomysł: proporcje wszystkich składników są wybierane z wyprzedzeniem podczas mieszania roztworu. Podczas pracy dostarczanie komponentów przez linię żywicy i przez linię roztworu pozostaje niezmienione. Gęstość jest regulowana dopływem powietrza. Z oprzyrządowania tylko manometr w przewodzie powietrza pokaże gęstość piany.

Przejdźmy teraz do mieszania i spieniania, czyli procesów, które pominąłem na początku artykułu.

A więc jakość mieszania.

Powtórzę się. Jeden ze składników potrzebnych do produkcji katalizatora spienionego mocznika (UFC). Im lepiej rozprowadzimy cząsteczki katalizatora w objętości żywicy, tym mniej będziemy go potrzebować i tym lepszy będzie materiał. Reakcja chemiczna będzie przebiegać z taką samą szybkością, łańcuchy polimeru będą miały w przybliżeniu tę samą długość, a podczas polimeryzacji nie będzie żadnych naprężeń wewnętrznych prowadzących do dodatkowego skurczu. Ile kwasu jest potrzebne? Środek spieniający utrzymuje pęcherzyki piany przez około 15-20 minut, po czym zaczynają pękać, co oznacza, że polimeryzacja powinna nastąpić w ciągu 10-15 minut.

W instalacjach GZHU „Foam-2000”, „Standard” najpierw powstaje strumień piany, następnie wtryskiwana jest do niej żywica i mieszana mechanicznie za pomocą sprężonego powietrza.

W urządzeniach Potok roztwór najpierw miesza się z żywicą za pomocą sprężonego powietrza, bez tworzenia się pęcherzyków, a dopiero potem tę mieszaninę spienia się. Co jest łatwiejsze?

Wyobraź sobie, że musisz równomiernie rozprowadzić lepką ciecz po najcieńszych ściankach lepkich bąbelków (ściana jednej bańki jest jednocześnie ścianką trzech lub czterech sąsiednich) poprzez mechaniczne mieszanie bez niszczenia piany. Niełatwe zadanie. Najprawdopodobniej w zasadzie niewykonalne.

Z drugiej strony wymieszaj te dwa płyny.

Porównaj się.

Ale to jest spekulatywne porównanie. Jeśli mam rację, powinno być potwierdzenie cyfrowe. Ile kwasu zużywają różne rośliny? Porównując wskażę dwa stosunki: procentowy udział kwasu w roztworze (z uwzględnieniem różnej twardości wody) oraz stosunek dostarczonego roztworu do żywicy (z uwzględnieniem lepkości żywicy). Te. przy takiej samej zawartości procentowej kwasu w roztworze, jeśli dostarczy się więcej roztworu w stosunku do żywicy, to odpowiednio więcej kwasu będzie potrzebne na jednostkę masy żywicy.

GZhU, „Foam-2000” - 1-2% kwas w roztworze, stosunek roztwór / żywica 1,5-2,5 / 1.

„Standard” - 5% kwas w roztworze, stosunek roztwór / żywica 1,5-2,5 / 1.

„Strumień” - 0,5-1% kwas w roztworze, stosunek roztwór / żywica 1-1,5 / 1.

Myślę, że dalsze komentarze są zbędne.

Porozmawiajmy lepiej o pienieniu.

Powiedziałem już, jak uzyskuje się piankę w instalacjach GZhU. Ale jeśli nie było wtórnego spieniania, nie można było uzyskać penoizolu. Co to jest spienianie wtórne? Po dodaniu żywicy do strumienia piany (strumieniem lub aerozolu) i dalszym mechanicznym mieszaniu sprężonym powietrzem, część pęcherzyków pęka. W tym przypadku roztwór zawarty w ściance bańki miesza się z wodnym roztworem polimeru (żywicy) i tworzy nowy bąbelek. Odbywa się to poprzez tarcie o ścianki węża. Na przykład pomyśl o zrobieniu piany w kubku do golenia za pomocą pędzla. Sprężone powietrze działa jak szczotka, a ścianka węża działa jak kubek. Im więcej pęcherzyków pęknie i ponownie się utworzy, tym lepsze będzie wymieszanie roztworu z żywicą, tj. im dłuższy wąż dopływowy, tym lepiej. Ale są tutaj ograniczenia. Ograniczeniem jest wydajność sprężarki. Na pewnej długości węża powietrze traci energię, pokonując tarcie o ścianki węża i przestaje mieszać piankę z żywicą, ale po prostu przesuwa pianę wzdłuż węża do wylotu. W takim przypadku niszczenie pęcherzyków na styku wąż / pianka trwa, tj. po prostu tracimy część piany. W tym przypadku ciecz utworzona na ściankach węża nie tworzy nowych pęcherzyków i nie porusza się z prędkością przepływu piany, ale powoli spływa strużką, jeśli występuje naturalne nachylenie, polimeryzuje i zatyka wąż . Przepis wydaje się prosty. Wystarczy zainstalować mocniejszy kompresor. Ale tak nie jest. Przy nadmiarze powietrza w piance pojawiają się kieszenie powietrzne, co pogarsza jakość piany. W idealnym przypadku potrzebujemy tylko tyle powietrza, ile chcemy, aby uzyskać pianę.

Urządzenia „Foam-2000” i „Standard” działają na zasadzie wtórnego spieniania.

Jakość piany zależy od wielkości i jednorodności pęcherzyków. Im dłużej i z większą energią mieszamy piankę, tym bąbelki są mniejsze i gładsze. Ale w każdym razie, bez względu na to, ile wymieszasz piankę pędzlem, nie możesz uzyskać pianki, która byłaby porównywalna z pianką zawartą w puszkach do golenia. W tym celu konieczna jest zmiana metody spieniania.

W ustawieniach strumienia zmieniliśmy sposób. Najpierw mieszamy dwa płyny z powietrzem pod ciśnieniem bez spieniania, a część powietrza jest rozpuszczana w płynie. Podczas poruszania się wzdłuż węża ciśnienie spada, a ciecz wrze, tworząc jednocześnie małe pęcherzyki w całej objętości. Reszta powietrza powoduje spienienie cieczy poprzez wtórne spienienie. Ponadto powietrze ma więcej energii kinetycznej niż w innych instalacjach, ponieważ dostarczane pod dużym ciśnieniem. Dlatego potrzebujemy kompresora o mniejszym zużyciu powietrza i mamy możliwość wbudowania go w jednostkę („Stream-7).

Dokumenty

Najpierw musisz zarejestrować formę działalności. Możesz pracować jako osoba fizyczna (indywidualny przedsiębiorca) lub osoba prawna (LLC). Wszystko zależy od planów przedsiębiorcy, skali produkcji. Każda forma ma swoje możliwości i ograniczenia, jednak praca w formie sp. Z oo pozwoli na współpracę nawet z dużymi firmami budowlanymi oraz sieciami hurtowymi i detalicznymi.

Podczas rejestracji wskazywane są kody OKVED-2.

23.99.6 „Produkcja mineralnych materiałów i wyrobów do izolacji cieplnej i akustycznej”.

22.23 „Produkcja wyrobów z tworzyw sztucznych stosowanych w budownictwie”.

22.29 „Produkcja pozostałych wyrobów z tworzyw sztucznych”.

32.9 „Produkcja towarów nieujęta w innych kategoriach”.

Certyfikacja nie jest wymagana do uruchomienia projektu biznesowego. Polimer jest produkowany zgodnie z TU 2254-001-33000727-99 „Izolacja termoizolacyjna z pianki. Warunki techniczne ”.

Korzyści ze stosowania penoizolu

Cechą penoizolu, który jest płynną pianką, jest możliwość pompowania do dowolnej wnęki.Następnie ciecz polimeryzuje, wysycha, przybiera pożądany kształt i zaczyna pełnić określone funkcje.

Doskonałe wykonanie to nie jedyny plus tego materiału. Jego skład zapewnia stabilność biologiczną, co oznacza, że przez cały okres użytkowania będzie wolny od pleśni, grzybów, owadów i myszy. W porównaniu do pianki i wełny szklanej lepiej zatrzymuje ciepło o około 10%. Nie pali się, dlatego jest idealny z punktu widzenia bezpieczeństwa przeciwpożarowego. Jest również paroprzepuszczalny, co oznacza, że umożliwia pozostawienie nadmiaru wilgoci na zewnątrz.

Sprzęt do penoizolu

Do przemysłowej produkcji izolacji należy kupić następujący sprzęt:

- kompresor i zasilacz;

- instalację gazowo-ciekłą do gazu skroplonego, w tym system pomp do dostarczania piany i roztworu;

- składane formy do nalewania;

- pojemniki do sporządzania mieszanki;

- duży stół do pakowania materiałów.

W tej konfiguracji można produkować penoizol arkuszowy i płynny.

W sprzedaży jest sprzęt produkcji rosyjskiej, ukraińskiej i zagranicznej. Modele różnią się od siebie ceną, parametrami technicznymi - w tym stopniem automatyzacji procesów. Istnieją instalacje mobilne i stacjonarne.

Urządzenia i komponenty do produkcji penoizolu, instalacji UPG, żywicy VPS-G, spieniacza ABSK, kwasu ortofosforowego.

Wynegocjowana cena Kup

Sprzęt można wykonać samodzielnie - potrzebne rysunki i schematy są w sprzedaży.

Wybierając technikę, lepiej poszukać sprzedawcy, który szkoli personel klienta w zakresie montażu. Sprzęt musi być zagwarantowany.

Skład i zastosowanie

Głównym składnikiem penoizolu jest żywica polimerowo - mocznikowa.

Do produkcji penoizolu użyj:

- żywica polimerowo-mocznikowa;

- utwardzacz;

- środek spieniający;

- woda specjalnie przygotowana do procesu.

Gotowy penoizol jest bardzo podobny do sufletu. W kontakcie z powietrzem krzepnie wypełniając puste przestrzenie w konstrukcjach budynków, co stwarza efekt izolacji cieplnej i akustycznej pomieszczenia.

Produkcję penoizolu można rozpocząć na istniejącym gotowym sprzęcie lub zmontować ręcznie zgodnie z rysunkami. Łatwość użytkowania pozwala na pracę z penoizolem przez cały rok, niezależnie od warunków klimatycznych. Za pomocą tego materiału można izolować dachy, stropy, ściany, fundamenty i ścianki działowe.

Sam proces produkcji nie jest bardzo trudny, więc materiał izolacyjny można przygotować w domu. Mając skromne doświadczenie w budownictwie, niezbędną wiedzę i wysokiej jakości instalację, wykonanie penoizolu własnymi rękami to prawdziwe zadanie.

Sprzęt do produkcji penoizolu składa się z:

- pompa roztworu;

- pompa piany;

- generator piany;

- kompresor;

- zasilacz.

Produkcja penoizolu na sprzedaż organizacjom zewnętrznym lub nabywcom może odbywać się w pomieszczeniach zamkniętych, ale skuteczną opcją (oszczędność na usługach transportowych) byłaby produkcja bezpośrednio na placu budowy za pomocą generatora piany.

Sprzęt do produkcji penoizolu na współczesnym rynku reprezentują różni producenci. Szeroki wybór sprzętu rosyjskiego i ukraińskiego (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) jest prezentowany przedsiębiorcy, który zdecydował się rozpocząć produkcję penoizolu.

Jednostka pianoizolacyjna Foam 2000 DMU Należy od razu zdecydować, do czego ma być zakupione urządzenie. Jeśli planujesz ocieplić swój dom i kilka przedmiotów dla swoich krewnych i przyjaciół, nie musisz kupować drogiego sprzętu, ale staraj się zachować niewielki budżet.

Alternatywnie możesz wykonać instalację gazowo-cieczową lub pneumohydrauliczną.

Może zainteresuje Cię artykuł o tym, jak ocieplić ściany za pomocą penoizolu.Przeczytaj artykuł na temat izolacji domu za pomocą penoizolu tutaj.

Surowy materiał

Produkt powstaje poprzez spienianie żywicy polimerowej według opracowanej receptury. W zależności od receptury do kompozycji można dodawać dodatki, ale główne składniki są takie same.

- Syntetyczna żywica mocznikowo-formaldehydowa.

- Środek pieniący. Wymagane do stabilnego tworzenia się piany.

- Katalizator (utwardzacz). Przyspiesza proces utwardzania.

- Woda o temperaturze nie niższej niż + 20 ° С.

Znalezienie i zakup niezbędnych surowców nie będzie problemem.

Istnieją ogólnie przyjęte standardy dotyczące receptury, ale biznesmen może stworzyć własną recepturę izolacji. Lepiej jest skontaktować się z ekspertem budowlanym, chociaż sam możesz znaleźć informacje - w Runecie jest wystarczająco dużo zasobów internetowych, forów na ten temat.

Wstępne komponenty do produkcji penoizolu

Penoizol swoim składem i strukturą należy do klasy pianek mocznikowych o współczynniku przewodzenia ciepła 0,035 - 0,047 W / mK i gęstości 8 - 28 kg / m3. Skład komponentów użytych do jego produkcji jest dość prosty:

- żywica polimerowo-mocznikowa;

To jest główny składnik. Nie jest rzadkością i jest dość często stosowany przy produkcji płyt wiórowych i pilśniowych. Żywica wygląda jak zawiesina o jasnobrązowym kolorze i składa się z 55% suchej masy, 0,25% formaldehydu i wody. Odnosi się do materiałów niepalnych.

- środek spieniający;

Istnieje kilka jego odmian (Morpen, ABSK, Penostorom itp.), Więc prawie każdą można zastosować. Ze względu na swój skład jest to słabo palna, lepka brązowa substancja o zawartości kwasu siarkowego około 2%.

- kwas ortofosforowy;

Zasadniczo ten składnik pełni funkcję utwardzacza. Jest to materiał palny o gęstości od 50 do 90%.

- woda.

Woda jest używana ze zwykłą wodą z kranu.

Warsztat produkcyjny Penoizol

Aby zorganizować biznes, potrzebujesz pokoju o powierzchni 70-90 mkw. m, podzielony na halę produkcyjną, magazyn, pomieszczenie socjalne, biuro administracyjne oraz łazienkę. Powinien znajdować się z dala od obszarów mieszkalnych. Konieczne jest prowadzenie komunikacji na terenie mini-zakładu.

Warsztat wyposażony jest w zasilanie 220V i dobry system wentylacji. To ostatnie jest konieczne, ponieważ podczas suszenia arkuszy izolacji uwalniane są substancje szkodliwe dla zdrowia (w składzie żywicy syntetycznej występuje fenol-formaldehyd).

Magazyn będzie składował surowce i wyroby gotowe. W pokoju warto postawić metalowe stojaki.

Pomieszczenie powinno być wyposażone w wjazd samochodowy do rozładunku i załadunku.

Jak wyposażyć warsztat?

Mini-produkcja penoizolu jako biznes będzie wymagała zakupu wyposażenia technicznego. Standardowa linia do produkcji materiałów arkuszowych obejmuje następujący zestaw wyposażenia:

- kompresor,

- instalacja gaz-ciecz,

- składane formularze,

- pojemniki na komponenty,

- stół do pakowania.

Zakup komory suszącej nie jest wymagany, ponieważ mieszanina krzepnie w normalnych warunkach.

Aby zrobić penoizol bezpośrednio na placu budowy, potrzebujesz prawie tego samego zestawu maszyn - z wyjątkiem tabel do pakowania i formularzy. Mobilna instalacja gazowo-ciekła oraz kompaktowe zbiorniki do mieszania surowców wykonują wszystkie niezbędne kroki technologiczne. Pod względem kosztów wyposażenie techniczne firmy zewnętrznej będzie wymagało mniejszych nakładów finansowych.

Cena sprzętu do produkcji penoizolu jest niska. Możesz w pełni wyposażyć warsztat za 100000 rubli. Nawet potężny sprzęt będzie kosztował nie więcej niż 300000 rubli. Na budowach można zorganizować działania związane z produkcją izolatora ciepła bez wydawania nawet 70000 rubli.

Personel

Do obsługi produkcji musisz zatrudnić 3 osoby, z których jedna będzie starszym w sklepie. Ten ostatni odpowiada za koordynację pozostałych pracowników, monitorowanie ich aktywności i szkolenia. To starszy pracownik musi zostać wysłany na staż do sprzedawcy sprzętu.

Do organizacji sprzedaży wymagany jest kierownik sprzedaży. Spotyka się i negocjuje dostawy z przedstawicielami firm budowlanych, hurtowych i detalicznych.

Potrzebny jest kierowca, który dostarcza surowce do zakładu i gotowe produkty do klientów.

Księgowy zajmie się formalnościami i przygotowaniem dokumentów dla organów podatkowych. Lepiej go zatrudnić do outsourcingu (kontaktu z biurem rachunkowym).

Zalety i wady

Zewnętrznie penoizol jest podobny do ciasteczek ptasie mleczko. Przyjemny w dotyku, lekki, porowaty biały materiał zachowuje swoją elastyczność i wytrzymałość przez kilkadziesiąt lat. Eksperci budowlani zwracają uwagę na następujące zalety materiału:

- Niski współczynnik przewodności cieplnej. Ten wskaźnik sprawia, że Penoizol jest jednym z najlepszych grzejników na rynku.

- Wysoka przyczepność do większości materiałów budowlanych i doskonała penetracja piany. Czynniki te ułatwiają aplikację izolacji zarówno na dużych powierzchniach, jak iw różnych trudno dostępnych miejscach, w tym w ukrytych ubytkach w ścianach i dachach. Materiał dobrze układa się na powierzchniach poziomych, pionowych i pochyłych.

- Szacowana żywotność to 55-75 lat. Wynik uzyskano za pomocą obliczeń i testów na dużą skalę, ale analiza próbek kontrolnych, które służyły przez 10-20 lat, to potwierdza.

- Wysoka paroprzepuszczalność. Dzięki tej właściwości izolacja „oddycha”, usuwając nadmiar wilgoci z jej objętości. Zapobiega to gromadzeniu się wilgoci - pożywki dla pleśni i drobnoustrojów chorobotwórczych. Jednocześnie w lokalu utrzymany jest komfortowy mikroklimat.

- Nieatrakcyjność dla szkodników: owady i gryzonie. Penoizol staje się naturalną barierą dla ich rozprzestrzeniania się.

- Odporny na otwarty ogień i wysoką temperaturę. Po podgrzaniu penoizol nie wydziela toksycznych substancji, w przeciwieństwie do innych materiałów piankowych.

- Odporny na rozpuszczalniki i inne aktywne chemikalia.

Izolacja ma wiele wad.

- Z biegiem czasu podatny na skurcz objętościowy;

- Po nałożeniu i wyschnięciu może wydzielać nieprzyjemny zapach. Wskazuje to na niską jakość użytych rozpuszczalników i spoiw, ale nie wpływa na ostateczną jakość izolacji. Tylko na czas prac nad izolacją termiczną mieszkanie będzie musiało zostać opuszczone.

Lepiej jest zwrócić uwagę na zapach przed zakupem kompozycji do rozpylania.

Komu sprzedać gotowy produkt?

3 główne grupy konsumentów pianki mocznikowej:

- firmy budowlane, firmy remontowo-budowlane;

- sklepy detaliczne oraz sieci hurtowe i detaliczne sprzedające produkty budowlane, rynki budowlane;

- osoby prywatne.

Na początkowym etapie ważne jest wykorzystanie wszystkich możliwych kanałów dystrybucji - konieczne jest zwrócenie uwagi potencjalnych nabywców na nowy produkt. Najwygodniejszą opcją jest jednak zdobycie kontraktu na duże dostawy izolacji. Dlatego należy zwrócić dużą uwagę na negocjacje z firmami budowlanymi.

Działalność Penoizol ma charakter sezonowy. Budowa jest aktywnie prowadzona w ciepłym sezonie. Oczywiście duże projekty budowlane są przeprowadzane zimą, ale ogólnie rzecz biorąc, wielkość prac budowlanych na mrozie wyraźnie spada.

Etapy technologii wytwarzania blachy penoizolowej

- Przygotowanie formularzy.

- Wlewając płynny penoizol.

- Ekspozycja przez 2-3 godziny.

- Demontaż form i trzymanie „kostek” materiału przez 3 godziny.

- Cięcie pierwotne na arkusze.

- Wysuszenie.

- Wykończenie, pakowanie, magazynowanie, wysyłka.

Wydawałoby się, że wszystko jest proste i jasne. Niemniej jednak produkcja arkusza penoizolu jest technologią bardziej złożoną niż zalewanie na miejscu, co wymaga starannego przestrzegania zużycia komponentów, temperatury i reżimu suszenia.

Orientacyjne zużycie składników penoizolu do wypełnienia formularza o objętości 1m3

- Żywica mocznikowo-formaldehydowa - 22 kg.

- Środek spieniający - 0,2 kg.

- Katalizator utwardzania (kwas fosforowy) - 0,3 kg.

- Woda z kranu lub woda przemysłowa - empirycznie.

Pierwszą rzeczą, której potrzebujesz, aby rozpocząć produkcję arkusza penoizol, jest odpowiednie pomieszczenie. Jeśli planowane są wielkości produkcji przemysłowej, wymagane będzie pomieszczenie o powierzchni 250-500 m2, które powinno pomieścić następujące obszary produkcyjne:

- Magazyn surowców.

- Miejsce do wypełniania formularzy.

- Sekcja susząca.

- Miejsce do wstępnego i wykańczającego cięcia i pakowania.

- Magazyn wyrobów gotowych.

Cechy procesu produkcyjnego

Do realizacji procesu technologicznego (nalewanie, demontaż formatek, cięcie, układanie na regałach, docinanie na wymiar, pakowanie itp.) Potrzebny będzie personel w ilości trzech osób.

Ponadto obszar produkcji musi być „ciepły”. Na sekcję suszenia nakładane są specjalne wymagania dotyczące reżimu temperaturowego. Tak więc w miejscu zalewania należy utrzymywać temperaturę co najmniej 15 stopni Celsjusza, a w miejscu suszenia co najmniej 20-28 stopni Celsjusza.

Ponieważ proces suszenia trwa trzy dni, temperatura w komorze suszenia powinna stopniowo rosnąć, zaczynając od 20 stopni pierwszego dnia i osiągając 28 stopni w ostatnim dniu. Obszary zalewania i suszenia powinny mieć skuteczną wentylację nawiewną i wywiewną.

Podczas suszenia na stojakach gotowe płyty penoizol nie powinny mieć stref „zamkniętych”. Oznacza to, że dostęp powietrza jest zapewniony ze wszystkich stron płyt. Konieczne jest suszenie wysokiej jakości, aby później nie pojawił się skurcz, a zapach formaldehydu całkowicie zniknął. Czas jego trwania uzależniony jest od temperatury powietrza w pomieszczeniu, wilgotności względnej, stopnia wymiany powietrza oraz ilości wody użytej do produkcji penoizolu.

Formy do zalewania płyt to cztery ścianki ze stali ocynkowanej, połączone ze sobą za pomocą szybkozamykaczy. Dno formy to paleta, na której kładzie się blachę ze stali ocynkowanej, po czym montuje się na niej ściany. Wewnątrz forma nie jest niczym rozmazana.

Penoizol ma jedną wadę - w procesie intensywnego suszenia możliwy jest skurcz, dlatego początkowo „kostkę” gotowego materiału tnie się na arkusze o większych wymiarach niż jest to wymagane. A po ostatecznym wyschnięciu każdy arkusz przechodzi przez specjalny nóż, dopasowany „na wymiar”, który usuwa „tolerancje” (nadmiar) z dokładnością do milimetra.

W ten sposób z początkowego bloku uzyskuje się około 7 arkuszy o wymiarach 1200x600x100 milimetrów - 0,5 m3 gotowej izolacji, które są pakowane w folię termiczną w paczkach po 7 sztuk.

Odpady i inne pozostałości powstające podczas cięcia i produkcji arkuszy pianki są kruszone na okruchy, pakowane w worki i wykorzystywane jako zasypka termoizolacyjna. Oznacza to, że można scharakteryzować produkcję arkusza penoizolu. Jak całkowicie bezwartościowe.

Należy zauważyć, że jeśli można zastosować płynny penoizol, w tym do naprawy i przebudowy budynków i konstrukcji, to materiał arkuszowy stosuje się głównie przy budowie nowych budynków.