Uwzględniono wszystkie etapy technologii produkcji tworzyw piankowych. Wymieniono sprzęt wymagany do wykonania tego materiału. Podano zalecenia, z którymi zdecydowanie należy się zapoznać przed zakupem.

Wielu z nas nie raz spotkało styropian, wypróbowało go dotykiem, coś z niego zrobiło, użyło w budownictwie, do majsterkowania. Jednak nie wszyscy wiedzą, jaka jest technologia wytwarzania tworzywa piankowego, jakie są jego cechy.

Co dziwne, ale w produkcji tego materiału nie ma nic super skomplikowanego. Warto zauważyć, że teraz na rynku pojawiło się wiele niskiej jakości pianki polistyrenowej, która jest wytwarzana bez uwzględnienia odpowiednich zasad i przepisów.

Niektórym rzemieślnikom udaje się stworzyć małą linię produkcyjną nawet w zwykłym garażu. Tak, nie zdziw się.

I należy to wziąć pod uwagę przy zakupie - nie wszystkie Vasya Pupkins ściśle przestrzegają określonych standardów technologicznych. A jakie standardy mogą być w garażu?

Nieruchomości

Stopień polimeryzacji dostępnego w handlu polistyrenu n = 600-2500, współczynnik polidyspersyjności M w / M n = 2-4 {\ Displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ Displaystyle M_ {w}} Jest średnią masową, M n {\ Displaystyle M_ {n}} to średnia liczbowa masa cząsteczkowa). W zależności od metody syntezy i stopnia polimeryzacji wskaźnik płynięcia wynosi 1,4-30 gramów na 10 minut, temperatura mięknienia (Vicat, 200 MPa) 97 ° C dla polistyrenu amorficznego i 114 ° C dla częściowo skrystalizowanego polistyrenu [1].

Grupy fenylowe zapobiegają uporządkowanemu uporządkowaniu makrocząsteczek i tworzeniu się formacji krystalicznych.

Polistyren to twardy, kruchy bezpostaciowy polimer o wysokim stopniu przepuszczalności światła optycznego i niskiej wytrzymałości mechanicznej. Polistyren ma niską gęstość (1060 kg / m³), skurcz podczas wtryskiwania wynosi 0,4-0,8%. Polistyren ma doskonałe właściwości dielektryczne i dobrą mrozoodporność (do -40 ° C). Ma niską odporność chemiczną (z wyjątkiem rozcieńczonych kwasów, alkoholi i zasad).

Rozpuszcza się w dwusiarczku węgla, pirydynie, acetonie, toluenie, dichloroetanie, chloroformie, czterochlorku węgla, estrach i wolniej w benzynie [2]. Nierozpuszczalne w wodzie. Materiał termoplastyczny. Polistyren jest łatwy do formowania i malowania. Dobrze przetworzony mechanicznie. Dobrze się trzyma. Posiada niską chłonność wilgoci, wysoką odporność na wilgoć i mrozoodporność.

Podczas silnego ogrzewania (powyżej 300 ° C) polistyren rozkłada się z wydzielaniem oparów monomeru (styrenu) [3] i innych produktów rozkładu łańcuchów polimeru. W powietrzu płonie żółtym dymnym płomieniem.

Jak wybrać sprzęt do produkcji styropianu?

Decydując się na wykonanie własnego styropianu, należy dobrać odpowiedni sprzęt do warsztatu. Wybierz komponenty wyposażenia produkcyjnego na podstawie ilości planowanych produktów.

Na przykład, jeśli wymagana ilość materiału nie przekracza 1000 metrów sześciennych miesięcznie, potrzebna jest linia o wydajności 40 metrów sześciennych na zmianę. Będzie w stanie podać taką ilość piany.

Należy pamiętać, że szacowana przepustowość linii może nie odpowiadać rzeczywistej. Zależy to od następujących punktów:

- Najważniejszy czynnik - pochodzenie surowców: importowane lub krajowe. W przypadku peletów rosyjskich wydajność może nieznacznie spaść.

- Drugi niuans - gatunek piany, którą będziesz produkować. Tak więc spieniony polistyren PSB-12 ma gęstość mniejszą niż 12 kg na metr sześcienny. Dlatego można go uzyskać tylko przez podwójne spienienie. Zmniejsza to wydajność linii.

Lepiej jest wybrać sprzęt do produkcji pianki, który ma wysoką wydajność. Nie warto eksploatować linii niskiego napięcia na granicy swoich możliwości, może wkrótce zawieść.

Jak wybrać generator pary?

Źródłem pary jest wytwornica pary (kocioł parowy). Jego minimalna wydajność powinna wynosić 1200 kg na zmianę. Wskazany jest jednak zakup kotła parowego o większej wydajności. Umożliwi to dalszą poprawę wydajności sprzętu.

Otrzymywanie

Przemysłowa produkcja polistyrenu oparta jest na rodnikowej polimeryzacji styrenu. Istnieją 3 główne sposoby na jego zdobycie:

Emulsja (PSE)

Najbardziej przestarzała metoda pozyskiwania, mało stosowana w produkcji. Emulsyjny polistyren otrzymywany jest w wyniku reakcji polimeryzacji styrenu w wodnym roztworze substancji alkalicznych o temperaturze 85-95 ° C. Ta metoda wymaga styrenu, wody, emulgatora i inicjatora polimeryzacji. Styren jest wstępnie oczyszczany z inhibitorów: treblitylu pirokatechiny lub hydrochinonu. Jako inicjatory reakcji stosuje się związki rozpuszczalne w wodzie, dwutlenek wodoru lub nadsiarczan potasu. Jako emulgatory stosuje się sole kwasów tłuszczowych, zasad (mydła) i sole kwasów sulfonowych. Reaktor napełnia się wodnym roztworem oleju rycynowego i podczas dokładnego mieszania wprowadza się styren i inicjatory polimeryzacji, po czym otrzymaną mieszaninę ogrzewa się do temperatury 85-95 ° C. Monomer rozpuszczony w micelach mydła zaczyna polimeryzować z kropelek emulsji. W rezultacie powstają cząstki polimer-monomer. Na etapie 20% polimeryzacji mydło micelarne zużywane jest do tworzenia zaadsorbowanych warstw, a następnie proces przebiega wewnątrz cząstek polimeru. Proces kończy się, gdy zawartość wolnego styrenu jest mniejsza niż 0,5%. Następnie emulsja jest transportowana z reaktora do etapu strącania w celu dalszej redukcji resztkowego monomeru, w tym celu emulsję koaguluje się roztworem soli kuchennej i suszy, uzyskując sproszkowaną masę o wielkości cząstek do 0,1 mm. Pozostałości substancji alkalicznych wpływają na jakość otrzymanego materiału, ponieważ niemożliwe jest całkowite wyeliminowanie obcych zanieczyszczeń, a ich obecność nadaje polimerowi żółtawy odcień. Metodą tą można otrzymać polistyren o najwyższej masie cząsteczkowej. Polistyren uzyskany tą metodą ma skrót PSE, który znajduje się w dokumentacji technicznej i starych podręcznikach o materiałach polimerowych.

Zawieszenie (PSS)

Polimeryzację zawiesinową przeprowadza się w sposób okresowy w reaktorach z mieszadłem i płaszczem odprowadzającym ciepło. Styren otrzymuje się przez zawieszenie go w chemicznie czystej wodzie przy użyciu stabilizatorów emulsji (polialkohol winylowy, polimetakrylan sodu, wodorotlenek magnezu) i inicjatorów polimeryzacji. Proces polimeryzacji odbywa się przy stopniowym wzroście temperatury (do 130 ° C) pod ciśnieniem. Rezultatem jest zawiesina, z której polistyren jest izolowany przez odwirowanie, a następnie jest przemywany i suszony. Ta metoda produkcji polistyrenu jest również przestarzała i najlepiej nadaje się do produkcji kopolimerów styrenu. Metoda ta jest stosowana głównie do produkcji styropianu.

Blokowe lub zbiorcze (PSM)

Istnieją dwa schematy produkcji polistyrenu ogólnego przeznaczenia: pełna i niepełna konwersja. Polimeryzacja termiczna w masie według schematu ciągłego to układ połączonych szeregowo 2-3 kolumnowych reaktorów z mieszadłami. Polimeryzacja prowadzona jest etapami w środowisku benzenu - najpierw w temperaturze 80-100 ° C, a następnie na etapie 100-220 ° C. Reakcja zatrzymuje się, gdy stopień konwersji styrenu do polistyrenu osiągnie 80-90% masy (przy metodzie konwersji niepełnej stopień polimeryzacji doprowadzony do 50-60%).Nieprzereagowany monomer styrenowy jest usuwany ze stopionego polistyrenu przez ewakuację, zmniejszając zawartość resztkowego styrenu w polistyrenie do 0,01-0,05%, nieprzereagowany monomer zawraca się do polimeryzacji. Polistyren otrzymywany metodą blokową charakteryzuje się wysoką czystością i stabilnością parametrów. Ta technologia jest najbardziej wydajna i praktycznie nie generuje żadnych odpadów.

Wynik

Piankę można wytwarzać z granulek o różnej wielkości i pochodzeniu. Na rynku dostępne są gatunki o różnej gęstości i grubości, więc należy wziąć to pod uwagę przy zakupie materiału.

Wybierając sprzęt do produkcji płyt ze styropianu, należy wziąć pod uwagę jego rodzaj, wykonanie, kompletność oraz stopień automatyzacji. Wpływa to bezpośrednio na ilość i jakość produkowanego materiału.

Film w tym artykule pomoże ci lepiej zrozumieć temat. Jeśli coś pozostaje dla Ciebie niejasne, zadawaj pytania w komentarzach.

- Spieniona pianka polistyrenowa... Surowce umieszczane są w specjalnym pojemniku, w którym poddawany jest obróbce parą niskowrzących cieczy. W wyniku spieniania granulki zwiększają swoją objętość od 20 do 50 razy. Po osiągnięciu wymaganego poziomu granulek przepływ pary zatrzymuje się, a materiał roboczy jest usuwany ze zbiornika. Sam proces trwa około 4 minut.

- Dojrzewanie... Po wyschnięciu materiał trafia do specjalnego pojemnika do leżakowania, zgodnie z marką (15, 25, 35 i 50), w którym następuje proces dojrzewania. Czas trwania całego zabiegu wynosi od 4 do 12 godzin w zależności od wielkości granulek i środowiska.

- Utwardzanie bloków... Przygotowane bloki są sortowane według marek i przechowywane. Początkowo bloki mogą nadal oddawać pozostałą wilgoć. Okres dojrzewania bloków trwa od 12 do 30 dni.

- Cięcie bloków pianki. Na specjalnej maszynie piankowej wykonuje się cięcie sznurkiem bloków pianki na płyty o określonych wymiarach. Standardowe rozmiary to 20, 30, 40, 50 i 100 mm, możliwe są również inne rozmiary.

Podanie

Kubek jogurtowy z wysokoudarowego polistyrenu

Jest produkowany w postaci przezroczystych cylindrycznych granulek, które są przetwarzane na gotowe produkty metodą wtrysku lub wytłaczania w temperaturze 190-230 ° C. Powszechne stosowanie polistyrenu (PS) i tworzyw sztucznych wynika z jego niskiego kosztu, łatwości przetwarzania i szerokiej gamy różnych marek.

Najbardziej rozpowszechnione zastosowanie (ponad 60% produkcji tworzyw polistyrenowych) uzyskały odporne na uderzenia polistyreny, czyli kopolimery styrenu z butadienem oraz kauczuk butadienowo-styrenowy. Powstało wiele innych modyfikacji kopolimerów styrenu.

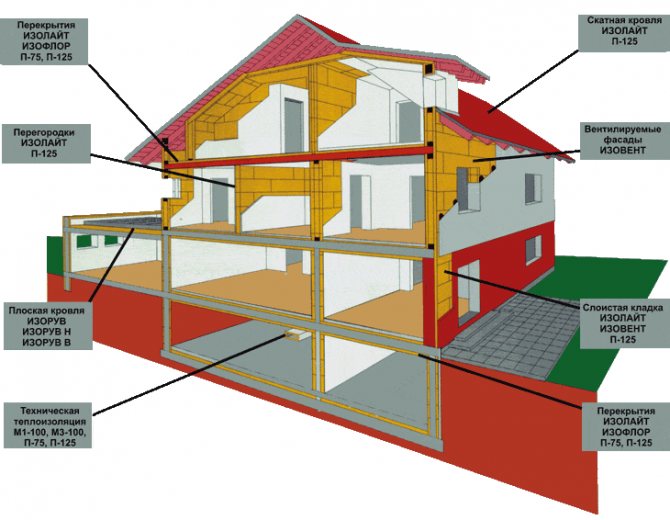

Ze styropianu wytwarzana jest szeroka gama produktów, które znajdują zastosowanie przede wszystkim w domowym sferę działalności człowieka (naczynia jednorazowe, opakowania, zabawki dziecięce itp.), A także w budownictwie (płyty termoizolacyjne, szalunki stałe, przekładki panele), materiały okładzinowe i dekoracyjne (listwy sufitowe, płyty sufitowe, polistyrenowe elementy dźwiękochłonne, bazy klejowe, koncentraty polimerowe), kierunek medyczny (elementy systemów transfuzji krwi, szalki Petriego, pomocnicze instrumenty jednorazowe). Styropian spieniany po obróbce wysokotemperaturowej wodą lub parą może służyć jako materiał filtracyjny (dysza filtracyjna) w filtrach kolumnowych do uzdatniania wody i oczyszczania ścieków. Wysokie parametry elektryczne styropianu w zakresie ultrawysokich częstotliwości pozwalają na wykorzystanie go do produkcji: anten dielektrycznych, wsporników kabli koncentrycznych. Można uzyskać cienkie folie (do 100 mikronów) oraz w mieszaninie z kopolimerami (styren-butadien-styren) do 20 mikronów, które z powodzeniem znajdują również zastosowanie w przemyśle opakowaniowym i cukierniczym oraz do produkcji kondensatorów .

Styropian wysokoudarowy i jego modyfikacje znajdują szerokie zastosowanie w branży AGD i RTV (elementy obudowy sprzętu AGD).

Przemysł wojskowy

Ekstremalnie niska lepkość polistyrenu w benzenie, która umożliwia otrzymanie wciąż ruchliwych roztworów nawet w ekstremalnych stężeniach [4], doprowadziła do zastosowania polistyrenu w jednej z odmian napalmu [5] jako zagęszczacza, zależność lepkości od temperatury którego z kolei maleje wraz ze wzrostem masy cząsteczkowej polistyrenu [4].

Wnioski dotyczące produkcji pianki

- Technologia jest dość prosta, ale wymaga obowiązkowego przestrzegania wszystkich przepisanych zasad i przepisów.

- Materiał (który na zewnątrz będzie podobny do jakości) można uzyskać nawet przy znacznych odstępstwach od zasad produkcji. I to jest używane przez firmy „rzemieślnicze” (źli ludzie).

W związku z tym: kupuj tylko produkty od sprawdzonych, zaufanych producentów (którzy monitorują jakość)... Sprawdź u dostawców odpowiednie certyfikaty jakości.

Teraz wiesz, jak powstaje pianka, znasz główne cechy technologii produkcji i wiesz, który materiał powinien być preferowany. Powodzenia!

Plastik piankowy ma bardzo szerokie zastosowanie - jest niezastąpiony jako materiał termoizolacyjny, wykończeniowy i opakowaniowy. Jaki on jest? Jak przebiega produkcja pianki, jakie surowce i sprzęt są używane? Zrozummy to!

Recykling

Uważa się, że polistyren jest przyjazny dla środowiska. [6]

Przetwarzanie

Odpady styropianu gromadzą się w postaci przestarzałych produktów z PS i jego kopolimerów, a także w postaci odpadów przemysłowych (technologicznych) PS ogólnego przeznaczenia, PS odpornego na uderzenia (HIPS) i jego kopolimerów. Recykling tworzyw sztucznych z polistyrenu może przebiegać w następujący sposób:

- utylizacja silnie zanieczyszczonych odpadów przemysłowych;

- utylizacja odpadów technologicznych HIPS i tworzywa ABS metodami wtrysku, wytłaczania i tłoczenia;

- usuwanie zużytych produktów;

- utylizacja odpadów styropianu (EPS);

- recykling odpadów zmieszanych.

Również styropian powstaje ze styropianu, który służy do budowy niskich budynków.

Palenie

Podczas spalania polistyrenu powstaje dwutlenek węgla (CO2), tlenek węgla (CO - tlenek węgla) i sadza. Spalanie dodatków zawierających polistyren (np. Barwników, składników zwiększających wytrzymałość itp.) Może skutkować uwolnieniem innych szkodliwe substancje

.

Zniszczenie termiczne

Produkty rozkładu polistyrenu powstające podczas niszczenia termicznego i termicznego niszczenia oksydacyjnego, toksyczny

... Podczas przetwarzania polistyrenu w wyniku częściowego zniszczenia materiału mogą wydzielać się opary styrenu, benzenu, etylobenzenu, toluenu, tlenku węgla. [6]

Rodzaje i oznaczenia styropianu i jego kopolimerów

Na całym świecie używane są następujące standardowe skróty:

- PS - polistyren, polistyren (PS)

- GPPS - polistyren ogólnego przeznaczenia (polistyren ogólnego przeznaczenia, nieodporny na uderzenia, blok zwany czasem „krystalicznym”, oznaczenie PSE, PSS lub PSM w zależności od metody produkcji)

- MIPS - polistyren średnioudarowy

- HIPS - polistyren wysokoudarowy (high-impact, HIPS, UPM)

- EPS - styropian

- Skrót MIPS jest używany stosunkowo rzadko.

Kopolimery styrenu:

- ABS - kopolimer akrylonitryl-butadien-styren (tworzywo ABS, kopolimer ABS)

- ACS - kopolimer akrylonitrylowo-chloroetylenowo-styrenowy (kopolimer AHS)

- AES, A / EPDM / S - Kopolimer akrylonitrylu, EPDM i styrenu (kopolimer AES)

- ASA - kopolimer eteru akrylowego, styrenu i akrylonitrylu (kopolimer ASA)

- ASR - wysokoudarowy kopolimer styrenu (zaawansowana żywica styrenowa)

- MABS, M-ABS - Kopolimer metakrylanu metylu, akrylonitrylu, butadienu i styrenu, przezroczysty ABS

- MBS - kopolimer metakrylanu metylu-butadienu i styrenu (kopolimer MBS)

- MS, SMMA - Kopolimer metakrylanu metylu i styrenu (MS)

- MSN - Kopolimer metakrylanu metylu, styrenu i akrylonitrylu (MCH)

- SAM - Kopolimer styrenu i metylostyrenu (CAM)

- SAN, - AS - Kopolimer styrenu i akrylonitrylu (SAN, CH)

- SMA, S / MA - kopolimer styrenowo-maleinowo-bezwodnikowy

Kopolimery styrenu - elastomery termoplastyczne:

- ESI - Interpolimer etylenowo-styrenowy

- SB, S / B - kopolimer styrenowo-butadienowy

- SBS, S / B / S - Kopolimer styrenowo-butadienowo-styrenowy

- SEBS, S-E / B-S - Kopolimer styren-etylen-butylen-styren

- SEEPS, S-E-E / P-S - kopolimer styren-etylen-etylen / propylen-styren

- SEP - kopolimer styren-etylen-propylen

- SEPS, S-E / P-S - kopolimer styren-etylen-propylen-styren

- SIS - Kopolimer styrenowo-izoprenowo-styrenowy