Características da instalação de caldeiras a gás e equipamentos de fornalha

A instalação de caldeiras a gás deve ser realizada de acordo com os requisitos dos documentos regulamentares. Os próprios inquilinos, os proprietários do edifício, não podem instalar equipamentos a gás. Deve ser instalado de acordo com um projeto que só pode ser desenvolvido por uma organização licenciada para isso.

As caldeiras a gás também são instaladas (conectadas) por especialistas de uma organização licenciada. As sociedades comerciais, via de regra, possuem autorizações para o serviço pós-venda de equipamentos automatizados de gás, muitas vezes para projeto e instalação. Portanto, é conveniente usar os serviços de uma organização.

A seguir, a título de informação, são apresentados os requisitos básicos para os locais onde podem ser instaladas caldeiras a gás natural (ligadas à rede de gás). Mas a construção de tais estruturas deve ser realizada de acordo com o projeto e os requisitos das normas.

Requisitos diferentes para caldeiras com câmara de combustão aberta e fechada

Todas as caldeiras são classificadas de acordo com o tipo de câmara de combustão e a forma de ventilação. A câmara de combustão fechada é ventilada à força por meio de um ventilador embutido na caldeira.

Isto permite prescindir de uma chaminé alta, mas apenas com uma secção horizontal do cano e retirar o ar para o queimador da rua através de uma conduta de ar ou da mesma chaminé (chaminé coaxial).

Portanto, os requisitos para o local de instalação de uma caldeira de parede de baixa potência (até 30 kW) com uma câmara de combustão fechada não são tão rigorosos. Pode ser instalado em uma despensa seca, incluindo a cozinha.

É proibida a instalação de equipamentos de gás nas salas, no banheiro é proibida

Caldeiras com queimador aberto são outro assunto. Eles trabalham para uma chaminé alta (acima da cumeeira do telhado), que cria uma corrente de ar natural através da câmara de combustão. E o ar é retirado diretamente da sala.

A presença de tal câmara de combustão acarreta a principal limitação - essas caldeiras devem ser instaladas em salas separadas especialmente alocadas para elas - fornalha (salas de caldeiras).

Saiba mais sobre as características das caldeiras com diferentes câmaras de combustão. E também aprenda como escolher uma caldeira econômica e como criar um sistema de aquecimento econômico.

A seguir, consideraremos com mais detalhes os requisitos para a colocação de caldeiras dentro do forno e para esta sala.

Onde o forno (sala da caldeira) pode ser localizado

A divisão para instalação de caldeiras pode ser distribuída em qualquer piso de uma moradia privada, nomeadamente na cave e cave, bem como no sótão e na cobertura.

Aqueles. sob a fornalha, você pode adaptar um cômodo dentro da casa com dimensões não inferiores ao padrão, cujas portas dão para a rua. E também equipado com uma janela e uma grade de ventilação de uma determinada área, etc. O forno pode ser instalado em um prédio separado.

O que e como pode ser colocado na fornalha

A passagem livre da parte frontal do equipamento de gás instalado deve ter pelo menos 1 metro de largura. O forno pode acomodar até 4 unidades de equipamentos de aquecimento a gás com câmaras de combustão fechadas, mas com uma capacidade total de no máximo 200 kW.

Dimensões do forno

A altura dos tetos da fornalha (sala da caldeira) não é inferior a 2,2 metros, a área útil não é inferior a 4 metros quadrados. para uma caldeira. Mas o volume do forno é regulado em função da capacidade do equipamento de gás instalado: - até 30 kW inclusive - não inferior a 7,5 metros cúbicos; - 30 - 60 kW inclusive - não inferior a 13,5 metros cúbicos; - 60 - 200 kW - pelo menos 15 metros cúbicos

O que é equipado com uma fornalha

O forno está equipado com portas de acesso à rua com largura de pelo menos 0,8 metros, bem como janela para iluminação natural com área mínima de 0,3 metros quadrados. 10 metros cúbicos. forno.

O forno é alimentado com alimentação 220 V monofásica, realizada de acordo com a PUE, bem como com sistema de abastecimento de água ligado ao aquecimento e abastecimento de água quente, bem como com rede de esgotos que pode receber água em caso de emergência inundações, inclusive nos volumes de uma caldeira e de um tanque pulmão.

Não é permitida a presença na sala da caldeira de materiais combustíveis e perigosos ao fogo, incluindo acabamento nas paredes. A rede de gás dentro do forno deve ser equipada com um dispositivo de fechamento, um para cada caldeira.

Como a fornalha (sala da caldeira) deve ser ventilada

O forno deve ser equipado com ventilação de exaustão, possivelmente conectada ao sistema de ventilação de todo o edifício. O ar fresco pode ser fornecido às caldeiras através da grelha de ventilação, instalada na parte inferior da porta ou parede.

Além disso, a área dos orifícios nesta grelha não deve ser inferior a 8 cm quadrados por um quilowatt de potência da caldeira. E se a entrada de dentro do prédio for de pelo menos 30 cm quadrados. para 1 kW.

Chaminé

Os valores do diâmetro mínimo da chaminé em função da potência da caldeira são indicados na tabela.

Mas a regra básica é esta - a área da seção transversal da chaminé não deve ser menor que a área de saída da caldeira.

Cada chaminé deve ter um orifício de inspeção localizado pelo menos 25 cm abaixo da entrada da chaminé.

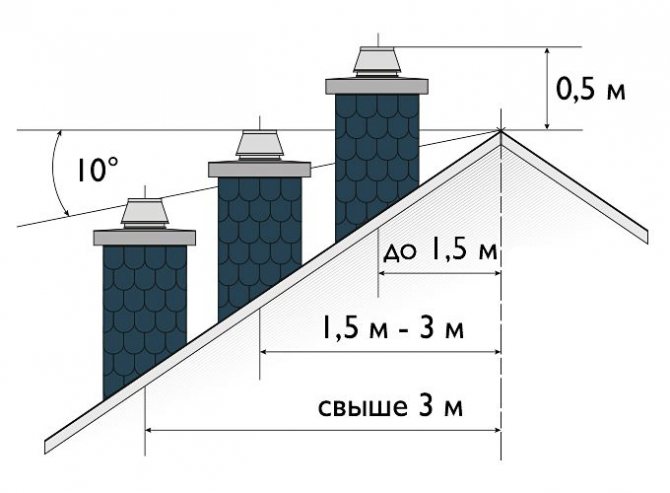

Para uma operação estável, a chaminé deve estar acima da cumeeira. Além disso, o tronco da chaminé (parte vertical) deve ser absolutamente reto.

Essas informações são fornecidas apenas para fins informativos para formar uma ideia geral do forno em residências privadas. Ao construir uma sala para colocação de equipamentos de gás, é necessário orientar-se por soluções de projeto e pelos requisitos de documentos regulamentares.

Determinação das dimensões da câmara de combustão, chaminé de convecção e colocação de queimadores

A câmara de combustão da caldeira projetada é um paralelepípedo (em - largura, bt - profundidade, ht - altura)

O volume da câmara de combustão é limitado pelo plano axial dos tubos da parede e do teto. A seção do forno ao longo dos eixos dos tubos das telas fт é determinada com base na densidade da liberação de calor testada na prática ao longo da seção do forno qf

fт =, m2 (9)

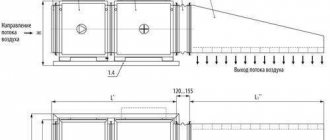

A largura e a profundidade da câmara de combustão são selecionadas com base nas dimensões da chama do queimador e sua produção de calor. O projeto do curso usa queimadores automáticos Weishaupt []. As dimensões da seção da câmara de combustão são determinadas de acordo com o nomograma da Figura 9.1.

Figura 9.1

Produção de calor do queimador

, kW (9,1)

onde Вр é o consumo volumétrico de gás natural, m3 / h;

- o menor calor de combustão do gás, kJ / m3.

Em caldeiras com baixa produtividade (até 25 t / h), é instalado um queimador por caldeira. O tipo de queimador adequado é selecionado no catálogo [].

O resultado da escolha do queimador é apresentado na tabela. 9,1

Tabela 9.1

| Tipo de queimador | quantidade |

| Gasóleo Monarh 1000 ... 1000 kW |

O volume da câmara de combustão da caldeira é selecionado com base no estresse térmico permissível do volume de combustão.

, m3 (9,2)

Os resultados do cálculo da seção, volume e altura da câmara de combustão são apresentados na tabela. 9,2

Tabela 9.2

| , m3 / s | , kJ / m3 | , kW / m2 | , m2 | , kW / m2 | , m3 | ht, m |

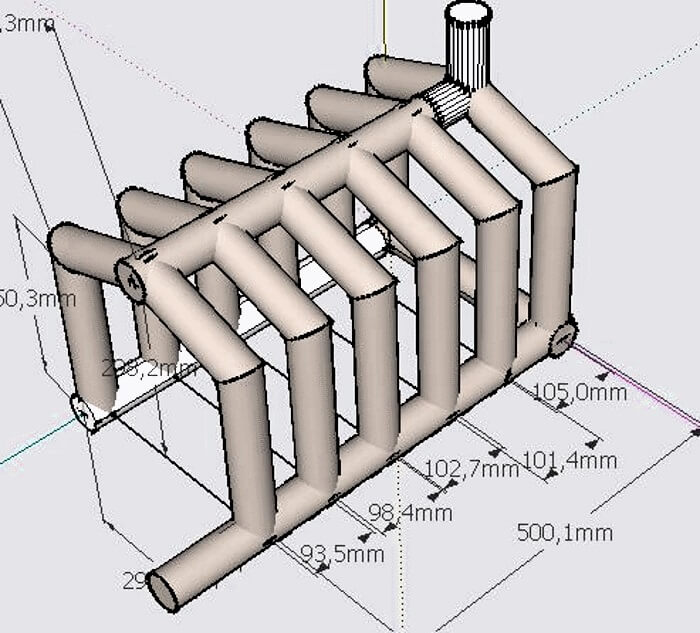

A menor seção do duto convectivo de gás é determinada com base no volume de gases na entrada da mina e em sua velocidade economicamente ideal

, m2 (9,3)

onde Fk é a seção, m2; - temperatura dos gases de combustão na entrada do duto de gás, оС; K é o coeficiente da área de fluxo livre; - velocidade ideal dos gases de combustão, m / s.

Razão de área de fluxo livre

, (9.4)

onde S1 é o passo do tubo na seção transversal ao fluxo de gás, mm; d - diâmetro externo dos tubos, mm.

S1 S1 d

fluxo de gás

D pré-selecionado = 51 mm, S1 = 100 mm. Os resultados dos cálculos são apresentados na tabela. 9,3

Tabela 9.3

| , m3 / h | , m3 / s | Vg, m3 / m3 | , oC | , em | S, mm | d, mm | PARA | , m2 |

A superfície calculada das paredes da câmara de combustão

, m2 (9,5)

Volume estimado da câmara de combustão

, m3 (9,6)

O resultado da determinação é apresentado em tabela. 9,4

Tabela 9.4

| , m | , m | , m | , m2 | , m2 |

Cálculo térmico da câmara de combustão

10.1. Dissipação de calor útil na fornalha

, kJ / m3 (10)

onde é o poder calorífico líquido do gás natural seco, kJ / m3; - o calor do ar externo. Uma vez que o ar frio não é pré-aquecido

, kJ / m3 (10,1)

Os resultados do cálculo são apresentados na tabela. 10,1

Tabela 10.1

| , kJ / m3 | , % | , kJ / m3 | , kJ / m3 | , kJ / m3 |

Temperatura teórica (adiabática) de combustão do combustível.

A temperatura, υa é determinada na tabela. 7.3 interpolando a entalpia dos gases da câmara de combustão usando a fórmula

, оС (10.2)

O resultado do cálculo é apresentado na tabela. 10,2

Tabela 10.2

| , kJ / m3 | , оС | , оС | , kJ / m3 | , kJ / m3 | , оС |

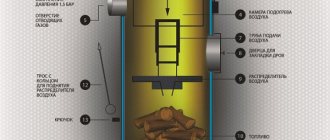

Prós e contras de uma caldeira com trocador de calor esquelético

Os fogões equipados com circuito de água, utilizados para aquecer uma casa individual, apresentam vantagens e desvantagens. O proprietário deve levá-los em consideração antes de decidir instalar essa fonte de aquecimento.

Além disso, você precisará escolher o tamanho da fornalha, que, em termos de indicadores térmicos, proporcionará um aquecimento confiável da casa. Ao usar combustível sólido, o volume da câmara de combustão deve garantir o funcionamento da fonte por 8-12 horas a partir de uma carga.

Vantagens do forno trocador de calor esquelético:

- Baixas taxas de consumo específico de combustível para geração de calor em comparação com fornos convencionais.

- A eficiência de um forno com aquecimento de água pode atingir a eficiência de uma caldeira de combustível sólido.

- Baixo custo de instalação e instalação devido ao uso do fogão e dutos de exaustão existentes.

- Possibilidade de canalização do circuito de aquecimento com sistema de aquecimento interno.

- Capacidade construtiva para integrar o forno ao projeto existente da sala.

As desvantagens dos fornos com trocador de calor esquelético operando com combustíveis sólidos incluem a necessidade de manutenção constante do forno para carregamento de combustível, a ausência de um sistema de proteção e regulação. A este respeito, podem ser criadas zonas de sobreaquecimento ou sobreaquecimento na divisão.

Dependência da eficiência da caldeira na superfície de aquecimento

Ao projetar uma casa de campo ou chalé de verão, deve-se pensar com antecedência em como implementar condições de temperatura confortáveis em todos os cômodos, ou seja, prever o equipamento do sistema de aquecimento. Os fogões convencionais estão aos poucos se tornando uma coisa do passado, eles estão sendo substituídos por caldeiras a vapor projetadas para um combustível mais econômico para um determinado assentamento. Para usar razoavelmente, com perdas mínimas, o combustível adquirido, é necessário se armar com algum conhecimento sobre o projeto de dispositivos de aquecimento e sobre o efeito na eficiência de transferência de calor da superfície de aquecimento das caldeiras, independentemente o tipo de combustível usado neles.

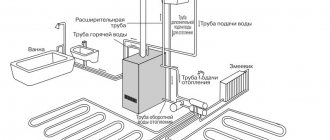

Diagrama de caldeiras de aquecimento.

Para isso, teremos que considerar como o vapor é produzido nas caldeiras a vapor, que aciona a água quente no sistema de aquecimento, quando corretamente calculado e instalado.

O que é considerado uma superfície de aquecimento de caldeira?

O sistema, localizado diretamente no corpo da caldeira, acima da fornalha e nas suas laterais e representando, na maioria dos casos, uma estrutura de tubos metálicos por onde passa o refrigerante (água), é a principal área de trabalho das caldeiras a vapor. A área de superfície externa dos tubos com gás quente é a superfície de aquecimento das caldeiras a vapor.

Quanto maior a superfície total aquecida, mais eficientemente o agente de aquecimento (água) é aquecido até a temperatura exigida nas caldeiras a vapor.

Circuito de aquecimento de superfície da caldeira.

Mais familiar ao leigo, o nome desse sistema é trocador de calor, pois é graças ao seu dispositivo que se realiza a transferência direta de calor do combustível queimado para a água.

Por que as superfícies são consideradas e não o volume de água no trocador de calor das caldeiras a vapor? Com uma temperatura de combustão suficiente do combustível, 1 litro de água atingirá o ponto de ebulição mais rápido se for aquecida não em uma vasilha, mas em várias, ao redor das paredes de cada uma das quais passam gases quentes. Assim, o volume do refrigerante, dividido em vazões mais estreitas, devido ao fato de serem utilizados tubos de pequeno diâmetro no projeto, aquecerá mais rapidamente, o que aumenta significativamente a eficiência da caldeira e contribui para o consumo econômico de combustível. Além disso, tubos de pequeno diâmetro podem ser usados em aumentos de pressão bastante significativos que podem ser alcançados em caldeiras a vapor.

Nas caldeiras a vapor, os tubos de pequeno diâmetro são utilizados como trocadores de calor separando a água (portador de calor) e os gases que a aquecem e, ao mesmo tempo, quase sem perdas, transferindo o calor do forno para a água através das paredes dos tubos metálicos. Esses tubos são feitos de ferro fundido, aço, aço inoxidável ou cobre. Os materiais são fornecidos em ordem crescente de custo e aumento relativo na vida útil da caldeira, com exceção dos dois primeiros itens (tubos de ferro fundido são mais duráveis, porém mais frágeis, eles têm medo de impactos e tubos de aço têm medo de corrosão) .

Voltar para o índice

Esquema de aquecimento da superfície convectiva da caldeira.

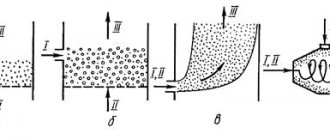

O projeto de um trocador de calor é mais comum em pequenas caldeiras, quando a vaporização ocorre devido ao aumento de gases quentes e aquecimento da água. Os sistemas de tubos localizados acima da fornalha (nos designs mais simples de caldeiras a vapor, este é um recipiente de uma peça) representam uma superfície de aquecimento convectiva (soprada).

As superfícies de aquecimento da tela recebem calor diretamente na fornalha, localizada em suas partes direita, esquerda e traseira. Seu aquecimento ocorre devido à radiação térmica durante a combustão do combustível. Para a fabricação de telas de aquecimento de superfícies de caldeiras, como as de convecção, são utilizados tubos de ferro fundido, aço ou cobre (quase eternos).

Em caldeiras caseiras (os princípios básicos de sua fabricação são dados abaixo), as superfícies de aquecimento da tela são representadas pela lateral do tanque ou trocador de calor na forma de um tanque localizado na zona do forno, uma vez que, além do fluxos ascendentes de ar aquecido, seu aquecimento é fornecido pela radiação térmica do próprio forno, cuja temperatura pode chegar a várias centenas de graus.

Esquema de aquecimento da superfície da tela da caldeira.

Nas caldeiras para combustíveis sólidos ou líquidos, bem como nas combinadas, as superfícies de aquecimento, tanto crivadas como convectivas, ao longo do tempo podem ficar expostas a depósitos de cinzas, o que reduz a eficiência da caldeira. Superfícies de aquecimento em caldeiras a vapor de combustível sólido requerem mais atenção durante a operação. Uma vez que essas superfícies constituem tubos, é muito importante garantir que o ar quente flua livremente entre eles.

Ao escolher uma caldeira, deve-se atentar para o fato de que nas características do passaporte para determinados tipos de caldeiras, não é indicada a área da superfície de aquecimento, mas sim o volume do trocador de calor em litros. Resta confiar no fabricante, que deveria distribuir corretamente este volume dado no passaporte nos tubos e nas telas laterais (onde estão). Apenas condicionalmente podemos concordar que existe uma relação direta entre a área total das superfícies de aquecimento da caldeira e o volume do trocador de calor.

As caldeiras industriais têm superfícies de aquecimento a partir de 25 metros quadrados, as domésticas são muito menores, por exemplo, as caldeiras com potência de 18 kW têm uma superfície de aquecimento de pouco mais de um metro quadrado, o que permite fornecer calor para uma casa com uma área de cerca de 100 metros quadrados.

Voltar para o índice

Diagrama da construção de uma caldeira de aquecimento artesanal.

Utilizando conhecimentos teóricos sobre a influência da área de superfícies de aquecimento na eficiência da caldeira, é possível obter a máxima transferência de calor possível ao instalar uma caldeira de aquecimento, combinada com um forno existente, a fim de instalar o aquecimento a vapor em a casa.

A caldeira mais simples para aquecimento ou abastecimento de água quente, construída com base num recuperador, pode ser realizada de duas formas: montagem do corpo da caldeira à volta da chaminé ou instalação de um permutador de calor directamente por cima (ou por trás) da câmara de combustão. A primeira opção é mais fácil de implementar - a construção de um tanque cilíndrico acima da fornalha com uma chaminé passando por sua parte central. É claro que, neste caso, a parte da chaminé que remove os produtos da combustão da fornalha deve ser feita de um tubo de ferro fundido ou aço (com uma parede grossa). Ou seja, o reequipamento de um fogão de barrilete em uma caldeira "assentada" em seu cano é bastante viável.

No segundo caso, um local para o trocador de calor é colocado diretamente no forno. Teoricamente, é possível conseguir a máxima transferência de calor para o aquecimento da água do sistema de aquecimento se o reservatório do permutador de calor for colocado de forma que as correntes quentes ascendentes o passem por todos os lados, mas isso exigirá a reconstrução da estufa. Não é ruim se não for um cubo soldado de chapas de metal, mas algum tipo de estrutura feita de seções de tubo: levará muito menos tempo para aquecer o sistema de aquecimento.

Além de colocar canos ou um cubo acima da fornalha, alguns deles podem ser colocados ao longo das paredes laterais da fornalha, organizando assim as superfícies da tela que servirão para aumentar a eficiência do sistema.

1poteply.ru

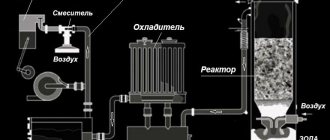

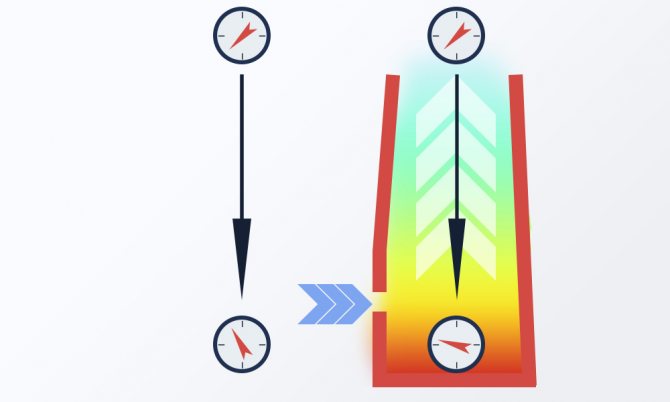

O que é vácuo no forno da caldeira

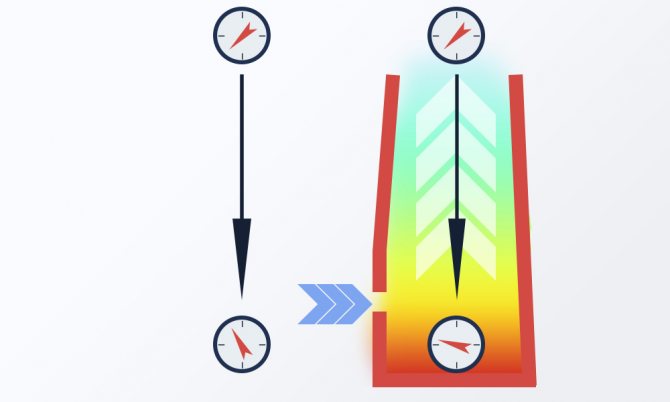

O vácuo no forno da caldeira é uma diminuição da pressão sob a influência de uma diferença de temperatura, como resultado do qual as massas de ar fresco são naturalmente influídas na câmara de combustão e os produtos da combustão são deslocados pela chaminé.

Representação esquemática do processo de vácuo no forno da caldeira.

Em palavras simples, a densidade do ar depende da temperatura: quanto mais alta, menor é a densidade do ar. Daí o termo "esvaziamento", que muitas vezes é confundido com "esvaziamento". Consequentemente, o ar flui para a zona de baixa densidade (forno da caldeira) a partir da zona de alta densidade (ambiente), uma vez que a pressão é mais alta. As massas de ar aquecido e os produtos da combustão tendem para cima e são adicionalmente deslocados por massas de ar fresco através da chaminé. Em outras palavras, o fenômeno é denominado tiragem natural da caldeira.

Métodos e unidades de medida

Unidades de medição de vácuo em forno de caldeira - Pascal (Pa). O indicador é medido por dispositivos cujo princípio de funcionamento se baseia na sensibilidade de um sensor de líquido ou de pressão de mola: um manômetro ou um vacuômetro. Também são usados anemômetros, que medem diretamente a força de tração natural.

Para uma caldeira de água quente sanitária com uma chaminé vertical tradicional, a norma é de 10-20 Pa.