CARACTERÍSTICAS DISTINTAS

A carga principal neste a estrutura carrega um recuperador de calor

(doravante para abreviar - forno). Prevê a possibilidade de trânsito de gases de combustão quente para aquecimento do segundo andar, tanto pelo funcionamento do forno quanto por alagamento. Além disso, os gases de combustão da inundação seguem em trânsito, praticamente não participando do aquecimento do primeiro andar. Esta decisão deve-se às seguintes considerações:

TUDO O QUE VOCÊ PRECISA PARA ESTE ARTIGO ESTÁ AQUI >>>

- - a inclusão de canais de fumaça, inundando o sistema de circulação de fumaça do primeiro andar, exigirá um aumento da massa de toda a estrutura, o que é indesejável;

- - a presença de inundação é causada não por falta de calor da estrutura principal do forno, mas por questões de conveniência - a capacidade de cozinhar alimentos;

- - a chaminé do underflooding une-se ao canal de circulação esquerdo da fornalha e funde-se com ele, sem afetar negativamente o seu funcionamento.

É possível ligar o forno com underflooding usando seções estruturalmente definidoras (KOS). Este método não requer um pedido detalhado na maioria dos casos, mas permite conectar de forma compacta todos os elementos necessários - sopradores, fornos, chaminés.

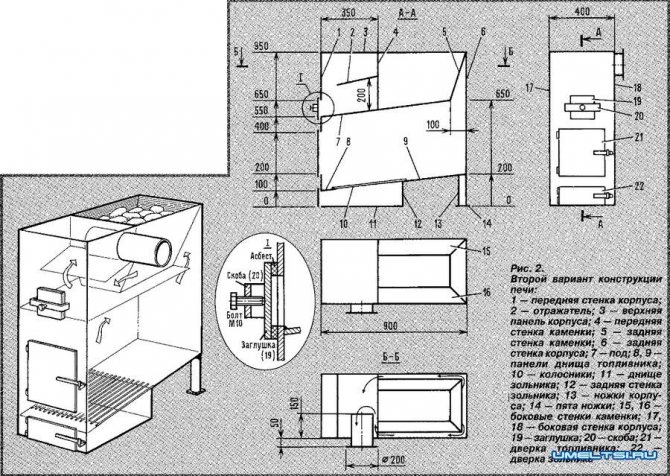

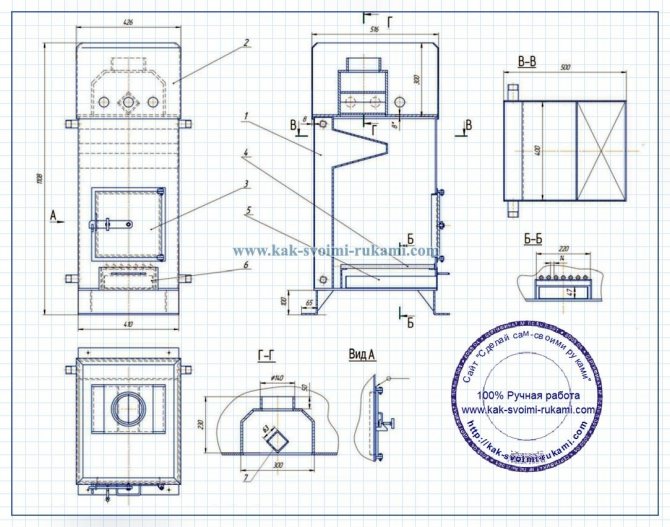

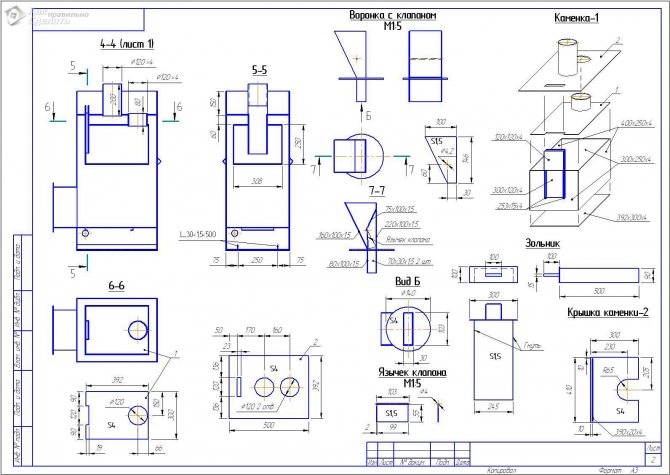

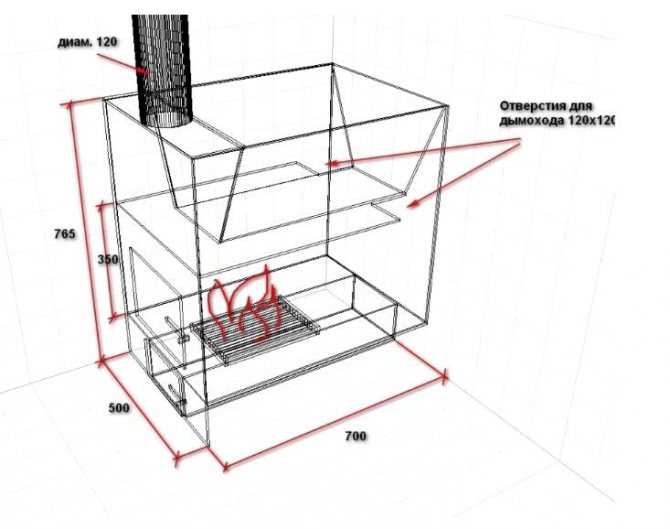

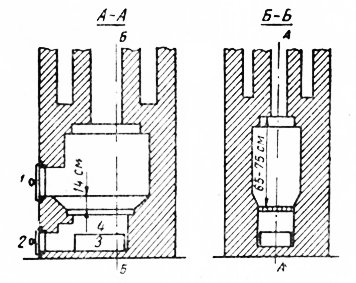

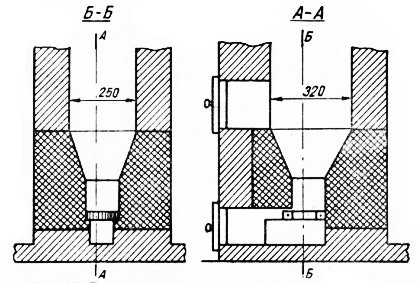

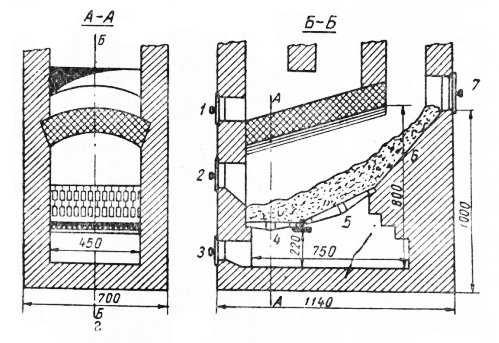

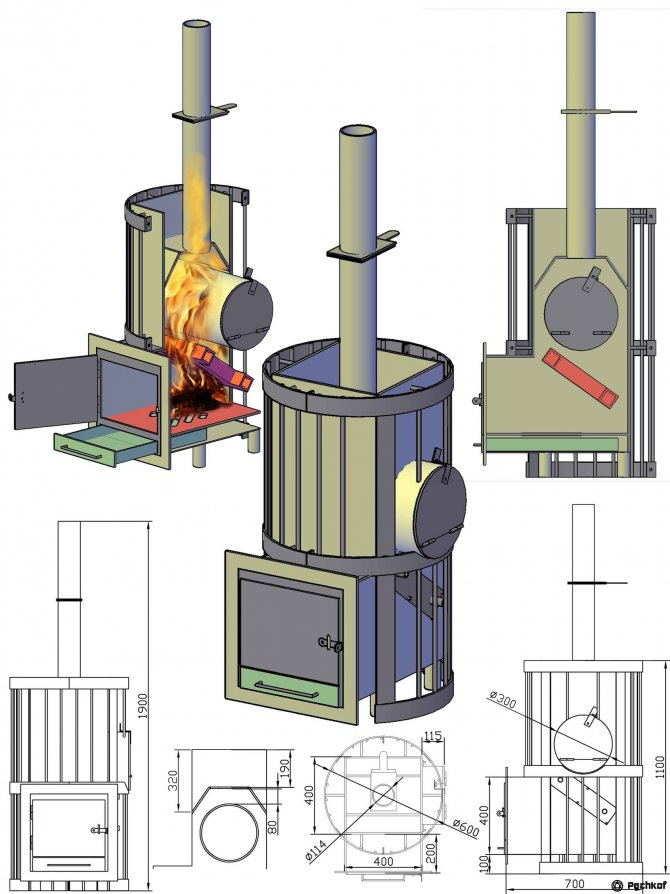

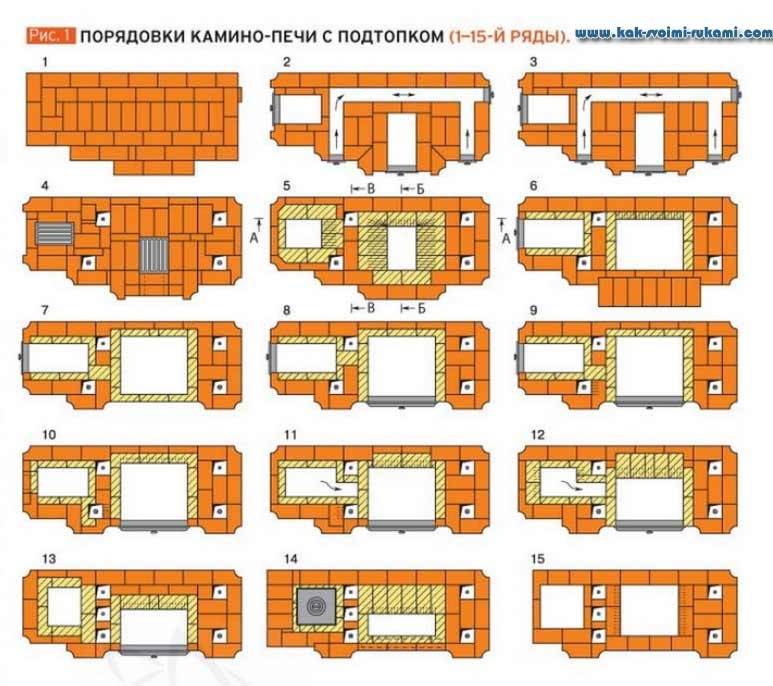

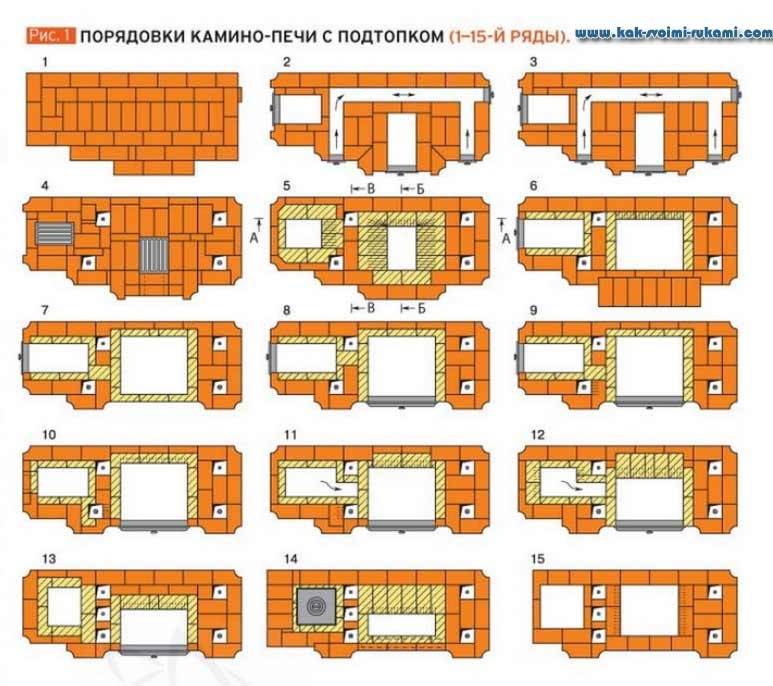

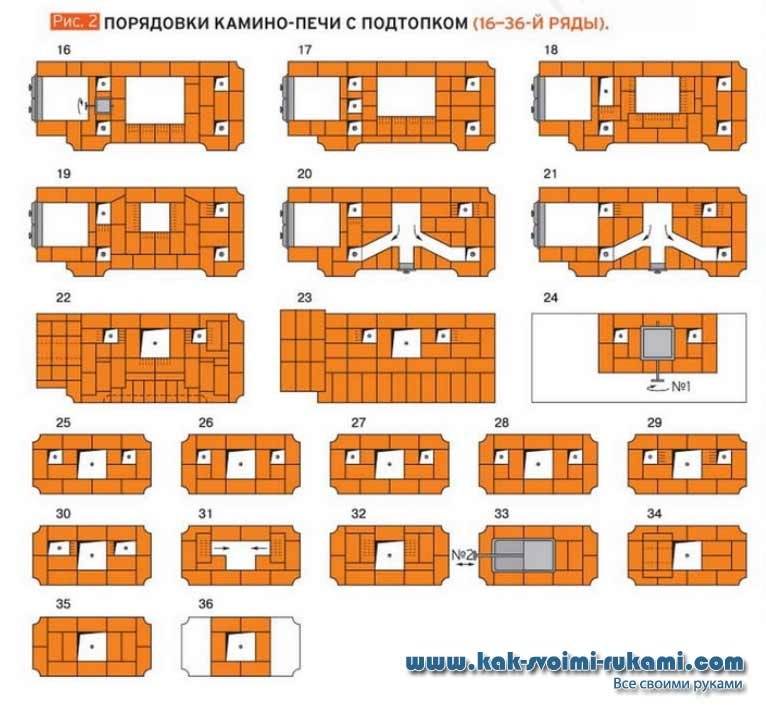

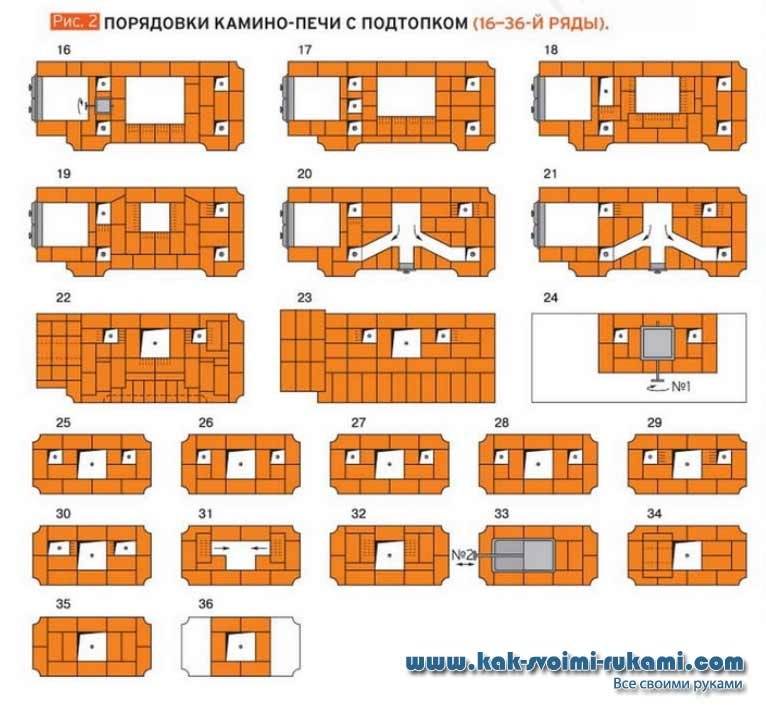

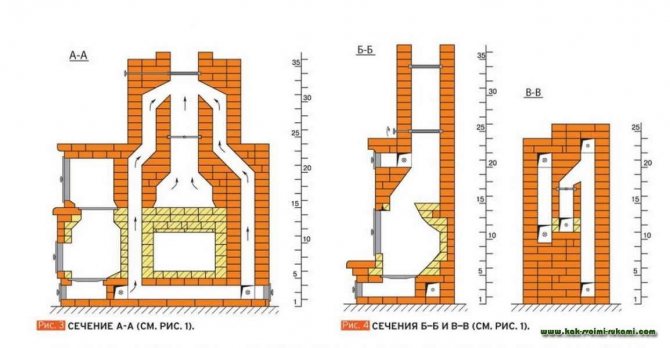

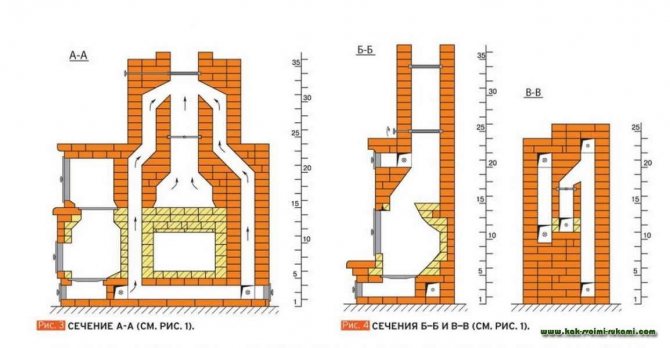

Para este projeto, tal KOS, escolhemos a 3ª, 14ª, 20ª carreiras (Fig. 1, 2), bem como os trechos verticais A-A e B-B (Fig. 3, 4).

O acendimento correto do fogão

Depois de se familiarizar com os recursos de design, você deve descobrir como derreter um fogão russo corretamente. A taxa de queima do combustível depende muito do delta entre a temperatura externa e interna do prédio. Se este valor for pequeno, então a força de tração será fraca e será mais difícil afogar.

A corrente de ar promove o fluxo de oxigênio para a lareira e a extração da fumaça dela. Para facilitar o acendimento do fogão, as paredes do cachimbo são aquecidas com a queima de materiais inflamáveis - papel, casca de bétula. Em seguida, você deve colocar lenha seca no cadinho e na fornalha e acendê-los.

Se não houver necessidade urgente de aquecer a unidade, é aconselhável aguardar a alteração do regime de temperatura. O fato é que, independente da estação do ano, sempre fica mais frio à noite e a força de tração deve ser restaurada.

É verdade que, mesmo depois de mudar a temperatura externa, às vezes o fogão ainda não pode derreter, e então você precisa parar de tentar acendê-lo até que o motivo do que está acontecendo seja esclarecido. Possível, limpeza da chaminé necessária. Fabricantes de fogões experientes aconselham aquecer a unidade gradualmente, especialmente se ela for raramente usada. Uma vez que tem paredes bastante grossas, com aquecimento acentuado a parâmetros elevados, podem ocorrer fendas ao longo delas.

CARACTERÍSTICAS DE OPERAÇÃO DO FORNO DA LAREIRA

Antes de abrir a porta do forno para colocar lenha na estufa em modo de aquecimento, é necessário comutar o modo de funcionamento para o da lareira. Para fazer isso, você deve abrir totalmente a válvula nº 1. Caso contrário, a fumaça pode ser ejetada pela porta aberta.

Passando os gases de combustão em trânsito para o segundo andar para aquecê-lo, as portas do forno devem ser mantidas fechadas para que os gases tenham a temperatura mais alta.

Se for necessário usar um fogão de aquecimento para cozinhar em uma estação quente ou quando usar o forno em modo de lareira (quando não for necessário aquecer as instalações do primeiro ou segundo andar), os gases de combustão devem ser passados no trânsito, contornando todos os sistemas de circulação de fumaça, ou seja, com todas as válvulas abertas em ambos os andares. (No piso térreo existem válvulas # 1 e 2.)

Referência por tópico: Recuperador de calor faça você mesmo - foto das alterações de uma lareira aberta

Características de design de fogões russos

Eles consistem em três elementos principais:

- fornalha;

- chaminé;

- tubos.

O compartimento de combustão, parte obrigatória de qualquer unidade, é um compartimento destinado aos combustíveis sólidos. Um soprador é instalado sob a fornalha, que fornece o oxigênio necessário para manter o processo de combustão e, além disso, as cinzas da madeira queimada se acumulam nele.

O objetivo da chaminé é remover a fumaça e o excesso de energia térmica coletados na fornalha do fogão russo. Durante a sua construção, várias curvas em zigue-zague são dispostas no interior para aquecer uma das paredes da casa. A superfície interna da chaminé deve ser lisa para que fique menos coberta de fuligem e poeira.

Com a ajuda de um cachimbo, a fumaça é retirada de fora para a atmosfera. Deve ser devidamente isolado, pois aquece até altas temperaturas.

Além disso, bem no fundo do fogão russo, há um forno para assar ou assar - um compartimento especial para armazenar um estoque de lenha. O bloco era frequentemente usado para louças. O seis destina-se à conveniência de cozinhar.

Os fogões, equipados na unidade, melhoram a transferência de calor e os frutos secos em branco. A parte frontal da estrutura é chamada de bochechas, e a lenha é colocada pela boca do fogão. O cadinho é o lugar onde o combustível é queimado. A fumaça é conduzida para a chaminé pelo iluminador. A sobreposição é usada como uma bancada de fogão quente.

FOGÃO-LAREIRA - PEDIDOS

ORDENS DE UM FORNO DE LAREIRA COM LAVATÓRIO (LINHAS 1-15).

ENCOMENDAS DE UM FORNO DE LAREIRA COM LAVATÓRIO (LINHAS 16-36).

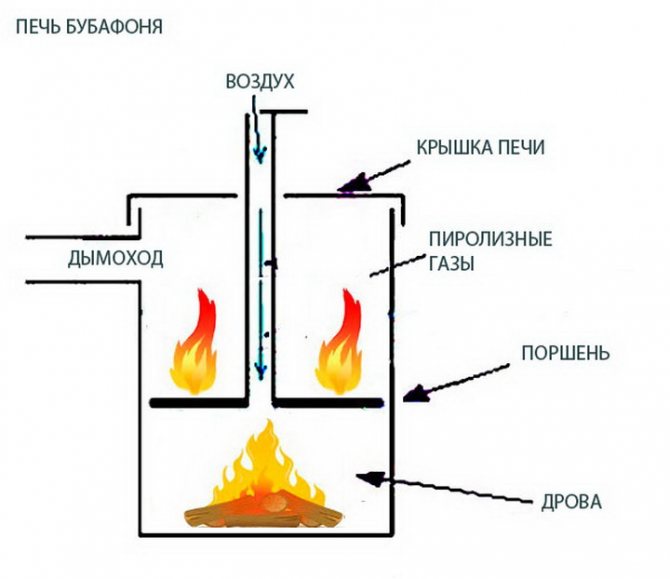

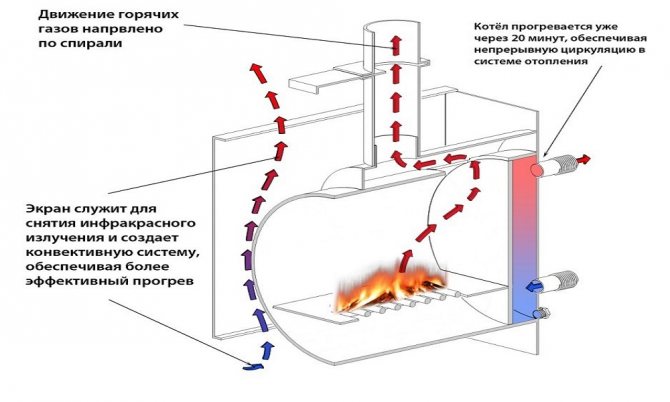

Fogão de aquecimento de contrafluxo

Em tais fornos, o ar entra por baixo. Após o aquecimento na câmara de combustão, sobe ao longo do canal de elevação, onde é resfriado e desce ao longo de um par de canais de descida. Este sistema convectivo é capaz de fornecer alta eficiência devido à extração de calor de alta qualidade para o ambiente. O corpo dessa fornalha de aquecimento aquece rápida e uniformemente. No exterior, o recuperador de calor tem acabamento em tijolo ou pedra, o que confere um aspecto estético à estrutura, permite-lhe manter-se aquecido.

Forno de contrafluxo

O fogão finlandês de aquecimento a lenha de contrafluxo remove a fumaça através do tubo principal, embora haja dutos adicionais. Graças a isso, um fogão é instalado no forno. Há uma desvantagem dos fornos de contracorrente - um projeto complexo. A construção de tal fornalha só pode ser feita por um artesão experiente.

LAREIRA DO-HAND - FOTO

© Autor: A. Smirnov Poryadovki E. Ozerina

FERRAMENTA PARA MESTRES E MESTRES E BENS DE APLICAÇÃO MUITO BARATOS. ENVIO GRÁTIS. EXISTEM AVALIAÇÕES.

Abaixo estão outras entradas no tópico "Como fazer você mesmo - um chefe de família!"

- Lareira-recuperador faça você mesmo - foto e diagrama COMO DOBRAR A LAREIRA-FORNO COM AS MÃOS DENTRO ...

- Mini forno faça você mesmo para um caldeirão (+ FOTO) MINI FORNO COM SOPRO PARA UM CAZAN RECENTEMENTE ...

- Fogão rústico faça você mesmo - foto e diagrama COMO CONSTRUIR UM FORNO RURAL - ...

- Fogão combinado - lareira e aquecimento: alvenaria DIY Fogão de aquecimento de circuito duplo e lareira ...

- Recuperador de calor faça você mesmo - foto de alteração de uma lareira aberta Como refazer uma lareira (com uma ...

- Fogão faça você mesmo para um caldeirão - foto Um fogão para um caldeirão a gás ...

- Recuperador de calor com recuperador fechado - encomendas e fotos de alvenaria Como dobrar um recuperador de calor com as próprias mãos ...

Inscreva-se para receber atualizações em nossos grupos e compartilhe.

Vamos ser amigas!

Com suas próprias mãos ›Fogões, lareiras, churrasqueira› Fogão de lareira faça você mesmo com inundação - fotos e pedidos

Forno de aquecimento de fluxo direto

Este é o mais fácil de manter e mais barato para instalar o fogão de aquecimento a lenha ou outro combustível sólido. A fumaça dessa fornalha sobe verticalmente pela chaminé, por isso é chamada de fluxo direto. É um tal dispositivo que o conhecido "fogão russo" a lenha possui. Este design simples tem mais do que mérito. Uma parte significativa do calor é imediatamente liberada pela chaminé junto com os produtos quentes da combustão, o que diminui a eficiência desses fogões.

Fornos contínuos

Conseqüentemente, leva muito tempo para aquecer a sala com um forno de fluxo direto. O aquecimento ocorre em etapas: primeiro, as paredes do forno são aquecidas e, em seguida, o ar da sala. Um fogão pode ser embutido em tal forno, o que torna possível cozinhar alimentos neles.

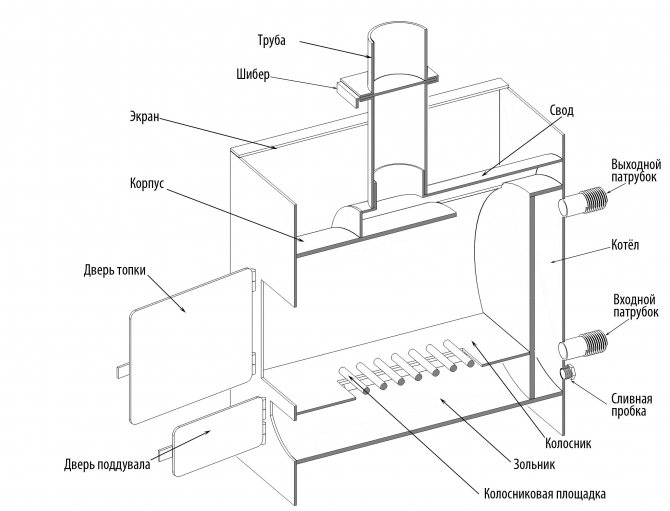

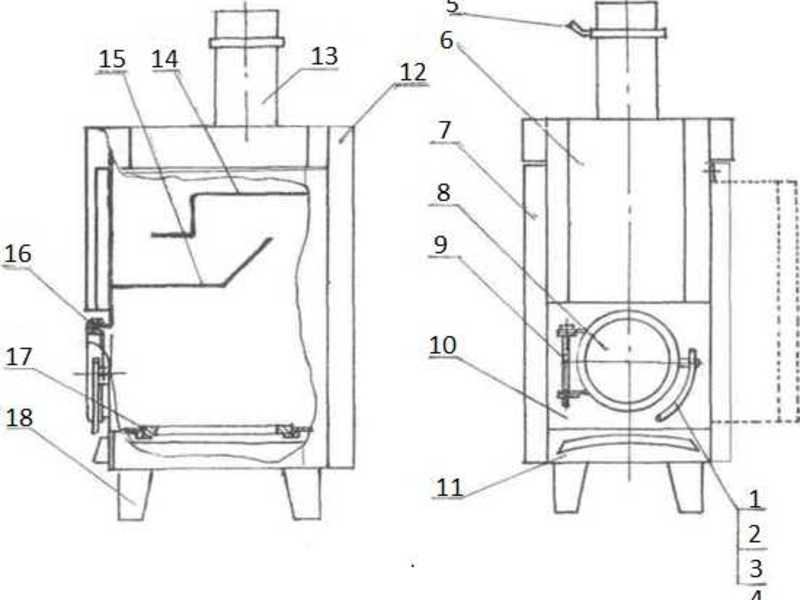

Peças de fornalha

Para se familiarizar com as peças individuais (elementos) e detalhes do forno de aquecimento ambiente, considere a Fig. 37

| fornos. " /> |

| FIG. 37. As principais partes e detalhes do forno. |

O fogão é constituído por uma fornalha 11, onde é colocado o combustível e onde é queimado; uma abertura de forno 12 com portas, que serve para encher o combustível e monitorar a combustão; lareira 13, que é o plano inferior da fornalha, na qual o combustível é colocado; grelha 14, que é uma parte da lareira e é projetada para fornecer ar para o combustível em chamas de um soprador ou cinzeiro 16 localizado sob a grelha, através do qual o ar é fornecido para a combustão do combustível (o cinzeiro serve para coletar cinzas e escória cair pelas aberturas da grelha); porta do ventilador 15; o arco da fornalha 10, que é a sobreposição superior da fornalha; hayla 9 - orifícios na abóbada ou nas paredes laterais da fornalha, através dos quais os gases da fornalha entram na circulação de fumaça do fogão; circulação de fumaça da fornalha 7 - canais internos através dos quais passam os gases de combustão quentes, aquecendo a alvenaria; a superfície interna do forno 5, que recebe calor dos gases de combustão; a superfície externa do forno 8, que emite calor para o ambiente; sobre o telhado 6, que é o teto superior da fornalha; recuo 1 - espaço de ar entre o forno e a parede; vala 17 - alvenaria descontínua, às vezes disposta na parte inferior do forno; a chaminé 4, que é uma conduta de evacuação de fumos para o exterior; tubo de fumo 3 que liga o fogão à chaminé de parede. No ramal 2 pode ser instalado um visor de fumos ou um amortecedor de fumos. G O fumo do recuperador não pode passar apenas pela chaminé da parede. Em edifícios de madeira, por exemplo, chaminés especiais de tijolo são dispostas. Se tais tubos forem instalados diretamente no forno, eles são chamados de embalados. Para fogões de paredes finas (com paredes de um quarto de tijolo), devido à sua resistência insuficiente, bem como em edifícios de madeira, ou na retirada de fumaça de vários fogões, as chaminés são combinadas em um maciço de tijolos, que está disposto ao lado do fogão em uma fundação separada. Esses tubos são chamados de tubos de raiz. Um exemplo de um tubo principal é mostrado na Fig. 38

| FIG. 38. Chaminé de raiz: 1 - limpeza; 2 - teto; 3 - telhado; 4 - orifício para introdução da fumaça do forno com saída superior dos produtos de combustão; 5 - orifício da fornalha com saída inferior dos produtos da combustão; 6 - andar. |

Uma fornalha é uma câmara dentro da matriz do forno na qual o combustível é queimado. Para que o processo de combustão prossiga corretamente com a maior liberação de calor, é necessário atender a todos os requisitos da fornalha. A forma da fornalha, as suas dimensões e volume devem ser tais que: a) a fornalha possa reter o combustível na quantidade necessária para aquecer a fornalha sem mais adições durante a fornalha; b) o combustível queimado completamente na fornalha, sem entrar na circulação dos fumos da estufa na forma de pequenas partículas não queimadas. A altura da fornalha deve ser tal que, quando o combustível estiver completamente carregado, haja um espaço entre ele e a sobreposição da fornalha. É necessário para que as menores partículas de combustível que passam por ele tenham tempo de se queimar. Nesse caso, o processo de combustão termina dentro da fornalha e o combustível é totalmente utilizado (Fig. 39).

| FIG. 39. Combustão de voláteis em uma fornalha de altura normal. |

O número de voláteis não queimados, convencionalmente representados por pontos, está diminuindo gradualmente. Eles queimam, passando o espaço da superfície da madeira para a sobreposição da fornalha.Uma quantidade desprezível de partículas não queimadas entra nas chaminés internas da fornalha. Um processo insatisfatório de combustão de combustível em uma fornalha com altura insuficiente é mostrado na Fig. 40

| FIG. 40. Firebox com altura insuficiente. |

O espaço acima da camada de combustível é pequeno e as partículas voláteis que não tiveram tempo de queimar entram imediatamente na circulação interna da fumaça do forno. A temperatura aqui é insuficiente para manter o processo de combustão e a combustão para. As partículas que não queimaram são depositadas nas paredes dos canos de fumaça e da chaminé, cobrindo-as com uma camada de fuligem. Parte da fuligem é transportada para a atmosfera pela fumaça. Uma vez que parte do combustível não é usado de forma útil, todo o processo de combustão será antieconômico. A altura da fornalha é determinada dependendo do combustível usado. Os combustíveis que contêm uma quantidade significativa de partículas voláteis e são chamados de combustíveis de chama longa, por exemplo, lenha, requerem uma altura de fornalha maior. e aqueles que contêm pouco voláteis - antracite, coque, etc., são queimados em fornalhas com uma altura inferior; c) a alta temperatura necessária para a combustão total do combustível foi fornecida. A manutenção de uma temperatura elevada é obtida pelo calor liberado da combustão do combustível e pelo calor refletido nas paredes quentes e no teto da fornalha. Portanto, paredes de tijolos e tetos na fornalha do fogão são melhores do que paredes finas de fogões de metal feitos de aço ou ferro fundido. A temperatura na fornalha dos fogões de metal é mais baixa do que nos fogões de tijolos devido à forte transferência de calor das paredes e, portanto, o processo de combustão é pior aqui, já que a maioria das partículas voláteis do combustível não queima. Para aumentar a temperatura, em grandes fornos de tijolos, os telhados são às vezes feitos em forma de abóbada; há um reflexo do calor radiante no combustível em chamas; d) foi garantido um fluxo constante de ar para o combustível em combustão, pois sem ar a combustão não pode ocorrer. O ar fornecido à fornalha deve entrar em contato com toda a superfície do combustível, e não com peças individuais. Caso contrário, a combustão será irregular e de má qualidade. O fornecimento uniforme de ar para a fornalha é mostrado na fig. 41

| FIG. 41. Fornecimento de ar em uma fornalha com um soprador e uma grelha. |

É realizado por meio de uma grelha 3 e um orifício de sopro com uma porta 2. O ar que passa nas ranhuras entre as grelhas é distribuído uniformemente por toda a área da fornalha e o combustível na grelha 62. A porta do forno 1 está fechada.

| FIG. 42. Fornecimento de ar na fornalha da lareira sólida. |

Se não houver um soprador nem barras de grelha (Fig. 42) (em fornos de soleira contínua), o ar é fornecido à fornalha através da porta de combustão ligeiramente aberta 1 ou através dos orifícios 3 na metade inferior da porta interna 2. O o ar apressado lava apenas a parte frontal da câmara de combustível e o combustível e é enviado para a circulação de fumaça da fornalha, sem cobrir aquela parte do combustível que está localizada no fundo da fornalha. Portanto, a combustão aqui é incompleta. Os fornos de sola sólida são encontrados apenas em fornos de designs desatualizados; todos os novos tipos de fornos são equipados com um soprador e grelha. Difícil de acender tipos de combustível: carvão, antracite e coque - não pode ser queimado em uma fornalha sem um soprador. A regulação da quantidade de ar fornecida à fornalha é feita através das portas do forno e do soprador, bem como pelo amortecedor de fumos na saída de fumos ou chaminé. Diferentes tipos de combustível requerem um arranjo diferente de fornalhas. Fogão a lenha. A melhor fornalha para queimar lenha é uma fornalha com paredes de tijolos, grelha e soprador. Os fornos de sola maciça encontrados em fornos de designs antigos, ao colocar novos fornos, não são usados. O diagrama da fornalha é mostrado na Fig. 43

| FIG. 43. Fogão a lenha. |

Por baixo da fornalha tem inclinações para a grelha 3. A grelha situada por baixo da porta de combustão 1 (ao nível da porta de cinzas 2) não permite a queda de carvão. A grelha é enterrada 1 fileira de alvenaria contra a borda inferior da porta de combustão. A lenha é colocada horizontalmente, portanto, a profundidade da fornalha é medida em função do comprimento dos campos destinados ao uso (de acordo com a norma existente) com um acréscimo de 3-4 cm. A lenha pertence a tipos de combustível de chama longa, portanto a fornalha deve ser alta o suficiente (de 80 a 100 cm, contando da grelha até a sobreposição superior da câmara de combustível). Se a espessura da camada de placas de lenha empilhadas for de 30–40 cm, a altura do espaço livre acima da camada de combustível deve ser de 50–60 cm. O conjunto da fornalha pode ser convencional e hermético. Hermético, no entanto, é melhor. Devido ao desenvolvimento de altas temperaturas na fornalha, suas paredes são forradas com tijolos refratários. A sobreposição superior da fornalha, especialmente em fogões grandes, é melhor realizada na forma de uma abóbada 4.

| FIG. 44. Fornalha de xisto betuminoso. |

A fornalha de xisto betuminoso (Fig. 44) difere em algumas peculiaridades devido ao fato de que o xisto betuminoso é um tipo de combustível altamente poli-cinza (a quantidade de cinzas é 30% ou mais). Uma grelha normal fica rapidamente obstruída com cinzas e não permite a passagem de ar, por isso a grelha não é utilizada de forma alguma. Em vez disso, um limite 5 é disposto no canal do soprador e a fornalha é feita com paredes inclinadas. Pequenas quantidades de xisto betuminoso são jogadas na fornalha através da porta da fornalha, na soleira, a madeira usual é acesa, a partir da qual o próprio combustível é aceso. No início da combustão, muitos voláteis são liberados do xisto; para queimá-los através da porta 2 e o canal é admitido no ar adicional da fornalha. A parede frontal inclinada facilita o deslocamento gradual do combustível e sua secagem preliminar. Shurovka é feito através da porta de sopro inferior 3 e do canal de sopro. A cinza é recolhida para uma caixa de ferro 4 instalada na reentrância do canal de sopro. A fornalha é coberta por arcos 6 feitos de tijolos refratários para proteger a sobreposição da destruição rápida, que é causada pelo forte aquecimento. Para evitar que os gases entrem na sala quando o forno está fechado, um orifício de passagem com um diâmetro de pelo menos 10 mm é colocado no amortecedor de fumaça ou vista. Peat firebox. Quando a umidade não é maior do que o normal (25-30%), a turfa pode ser queimada em fornalhas com grades. Se o fogão for dobrado especificamente para trabalhar com turfa, é melhor fornecer um dispositivo de fornalha especial (Fig. 45).

|

| FIG. 45. Firebox para turfa. |

Nele, a grelha é aprofundada em duas fileiras de alvenaria contra a borda inferior da porta do forno 1. A própria grelha 4 é tomada com dimensões aumentadas em comparação com a usada para lenha; os espaços entre as grelhas devem ser pequenos para dificultar a entrada de partículas de combustível não queimadas no cinzeiro. É desejável que todas as quatro paredes da fornalha tenham inclinações para a grelha. A turfa é colocada em uma camada de 25 cm, com uma altura do espaço sob a camada de combustível de 40 a 50 cm; a altura total da fornalha desde a grelha até a sobreposição não deve ser inferior a 65-75 cm. As características da fornalha também devem incluir o dispositivo de um cinzeiro espaçoso, uma vez que a turfa é um tipo de combustível com várias cinzas. Para uma remoção mais conveniente das cinzas, que se distingue por um odor desagradável e alta volatilidade, uma caixa de metal 3 é instalada no espaço do cinzeiro sob a grelha, que, ao ser preenchida com as cinzas, é retirada através do soprador porta 2 e retirado da sala. Variedades úmidas de turfa devem ser secas antes da queima. Portanto, um tipo especial de fornalha é usado para turfa de alta umidade (Fig. 46).

| FIG. 45. Firebox para turfa. |

Possui duas grades.Gravetos de madeira seca e uma pequena porção de turfa são colocados na grelha horizontal 4. Quando a turfa se inflama, a maior parte dela é carregada pela porta do forno 1 em uma camada acima das grelhas inclinadas, que são completamente cobertas com combustível. O combustível desliza para baixo gradualmente (conforme as camadas inferiores são queimadas), passando por uma secagem preliminar. Para remover o vapor de água e os gases de combustão, existe um pequeno orifício na parte superior da câmara de combustível 6 e do hailo 5, que liga a fornalha à chaminé. O ar de combustão entra pela porta do soprador 3 na parte inferior da fornalha. Através da porta 2, o combustível é escovado e os orifícios entre as grelhas são perfurados. É necessário furar a turfa com muito cuidado e somente se necessário. Caso contrário, pequenas partículas de turfa cairão e se misturarão com as cinzas. As lacunas nas grelhas de turfa não ultrapassam 8 a 10 mm. Na fornalha para queima de turfa, deve haver um amortecedor de fumaça ou uma vista com orifícios de passagem. Este tipo de fornalha também é usado para queimar esterco de alta umidade. O esterco seco (barras) é queimado satisfatoriamente em fornalhas convencionais para lenha.

| Fig. 46. Firebox para turfa de alta umidade. |

Firebox para carvão duro e antracite... Se a lenha ou a turfa seca podem, embora de forma incompleta, queimar em fornalhas sem grelha e sem soprador, então o carvão e o antracito queimam apenas com o aumento do suprimento de ar para a camada em chamas. As caixas de combustível para este tipo de combustível são certamente equipadas com grades. Eles devem ser colocados em um poço raso. As paredes da fornalha e o piso são feitos de tijolos refratários. O antracito, que queima em altas temperaturas, requer uma grelha ainda mais profunda para a combustão normal. Um exemplo de fornalha, em que antracite e carvão são bem queimados, é mostrado na Fig. 47

|

| FIG. 47. Firebox para antracite e carvão. |

O aprofundamento da grelha atinge 300–350 mm. A parte inferior da fornalha acima da grelha é significativamente estreitada para que o antracito queime em uma camada relativamente espessa. Isso é necessário para sua combustão normal, que ocorre em alta temperatura. O combustível é carregado pela porta de combustível. As grelhas são maciças, como se costuma dizer, com um "perfil pesado" para que possam suportar altas temperaturas. Deve haver orifícios de passagem em amortecedores de fumaça ou vistas. As fornalhas de eixo são usadas como combustível em grandes fornos, com aquecimento prolongado sem carga adicional (Fig. 48).

| FIG. 48. Mine fornalha para carvão. |

O combustível de madeira é aceso na grelha 4 (a lenha pequena e a porta de carregamento 1 são lançadas em uma pequena porção de carvão. Depois de bem aceso, 5 * 67 é colocado em cima de todo o suprimento de combustível, localizado em um poço vertical, daí o nome da fornalha. As camadas inferiores, as superiores descem gradualmente e, por sua vez, queimam. Os produtos da combustão vão para a chaminé. Para retirar os gases que se podem formar, são descarregados na forma de um pequeno orifício de passagem 5. A porta 2 também serve para triturar combustível e limpar a grelha, através da porta do soprador 3. A fornalha tipo poço também pode ser usada para queimar turfa, briquetes de turfa, etc. O conjunto para fornalhas deste tipo deve ser hermeticamente selado.

|

| FIG. 49. Firebox para lenhite. |

O carvão marrom é caracterizado por um teor de umidade ainda mais alto do que a turfa (até 40-45%), bem como um maior teor de cinzas (até 25%). Na fornalha, junto com a combustão do combustível, é secado preliminarmente - preparando-se para a combustão. A grelha é muito (80-100%) maior do que a do combustível de madeira.É constituída por uma parte horizontal 4 e uma parte inclinada 5 e está em contacto com uma lareira lisa inclinada 6. A fornalha é passante, ou seja, possui orifícios com portas em dois lados opostos. A porta 7 é usada para carregar combustível, a porta 2 é uma fornalha. Através dele, gravetos e a primeira porção de carvão são acesos na parte horizontal da grelha. Porta 3 - o soprador é usado para fornecer ar sob a grelha e remover a escória e as cinzas. A porta em U está limpa, serve para limpar as cinzas e a fuligem da superfície do cofre que se sobrepõe à fornalha. Devido à grande quantidade de resíduos, o volume do cinzeiro é feito de pelo menos quatro fileiras de alvenaria de altura. A altura da fornalha não é inferior a 60 cm. Um orifício de passagem deve ser disposto no amortecedor de fumaça ou vista. Firebox para queimar cascas e cascas. Cascas e cascas queimam bem em uma fornalha com uma lareira morta, que queimam bem em uma fornalha, fornecida com o dispositivo mostrado na Fig. cinquenta.

| FIG. 50. Dispositivo para queimar cascas e cascas. |

Um queimador especial é feito de chapa de aço, que é inserido no orifício do forno. O queimador tem a forma de uma caixa L, com a forma de um cone incompleto, com orifícios passantes de 6 mm de diâmetro. A caixa é rebitada na parede de metal 2, que também possui orifícios de passagem. O ar é fornecido através dos orifícios para a zona de combustão. Uma bandeja curva 3 passa através da parede, através da qual o combustível flui para a fornalha a partir de um pequeno booker 4, que é feito na forma de uma caixa de aço para telhado com um funil na parede inferior. O combustível é despejado na caixa superior, de onde, sob a pressão do próprio peso, é despejado lentamente por um funil na bandeja e no queimador. Partículas leves de combustível são capturadas pelos jatos de ar que saem pelas aberturas do queimador em alta velocidade e queimam antes de cair. Devido ao fato de que a combustão ocorre em uma corrente de ar, ela ocorre normalmente com uma quantidade desprezível de cinzas.

A combustão de combustível líquido nas fornalhas de fogões de sala é relativamente pequena em locais onde esse tipo de combustível é produzido diretamente. O óleo cru e o óleo combustível (resíduos de óleo) são comumente usados para essa finalidade. Os métodos mais comuns de queima de combustível líquido em fornos de aquecimento são: a) o uso de corpos porosos; b) o uso de diversos dispositivos instalados nas fornalhas; c) pulverização preliminar de combustível líquido com dispositivos especiais.

Para o primeiro método, vários corpos porosos são usados como luminárias - pedra-pomes, calcário poroso, areia, tijolo, etc. Na impregnação de corpos porosos, o combustível líquido é distribuído sobre uma grande superfície em uma camada fina, bem suprida de ar. Este método, efectuado por impregnação prévia de corpos porosos, ou com abastecimento gradual de combustível por meio de tubos de abastecimento, é um dos mais porosos, mas o menos perfeito. A superfície do corpo poroso é rapidamente obstruída com partículas densas de óleo combustível, impurezas das mais finas poeiras e produtos da combustão incompleta. A superfície parece estar coberta por uma camada dura de coque, que não pode ser removida; a absorção de combustível cessa e a lâmpada fica inutilizável.

Combustão de combustível líquido em dispositivos especiais. O combustível líquido é despejado em tal camada sobre a superfície inclinada de uma ranhura, frigideira ou outro objeto semelhante. A combustão ocorre aproximadamente da mesma forma que no primeiro caso. Combustão de combustíveis líquidos com pré-atomização. Dois tubos são conectados - o superior para óleo e o inferior para água. No tubo incandescente inferior, é gerado vapor que, escapando para fora, pulveriza um jato de óleo que emerge do tubo superior. Este dispositivo é semelhante ao bico de vapor usado em grandes fornalhas de caldeira.

A combustão satisfatória de combustível líquido só pode ser em fornalhas com combustão de longo prazo ou contínua.O óleo e o óleo combustível estão entre os combustíveis de chama mais longa. Eles contêm muitas partículas voláteis e requerem uma grande fornalha e alta temperatura. A fornalha de aquecimento convencional é insuficiente em tamanho (duração do curso do gás) e suas paredes não têm tempo para ficarem muito quentes em um período de tempo relativamente curto. A queima prolongada é inaceitável devido ao superaquecimento da fornalha e ao consumo excessivo de combustível, e durante uma fornalha convencional, com paredes insuficientemente quentes, a maioria das partículas voláteis não queima.

Caixas de combustível para combustível gás. O uso de gás para aquecimento de fogões de aquecimento e lareiras de cozinha está aumentando a cada ano. Junto com novos tipos de dispositivos de forno, fornos existentes também são usados, que precisam ser ligeiramente alterados. A combustão do gás possui características próprias que diferem da combustão dos combustíveis convencionais. Ao queimar madeira ou carvão, há três períodos de queima de combustível: queima, combustão intensa e pós-combustão. Consequentemente, a temperatura na fornalha será diferente. A temperatura atinge seu valor mais alto durante a combustão intensiva do combustível. Quando se inflama e principalmente quando se queima, a necessidade de ar é significativamente reduzida, mas como sua quantidade não muda, forma-se um excesso de ar. Esse excesso resfria a fornalha e diminui a temperatura nela. Consequentemente, com o combustível sólido, não temos um modo de combustão constante, mas variável, com uma diminuição significativa da temperatura da fornalha no primeiro e no último período do processo de combustão. O período de pós-combustão é especialmente desfavorável, uma vez que com o tempo ele ocupa um terço e às vezes metade da duração total de todo o forno do forno, e durante este período o forno opera com perdas de calor significativas com gases de exaustão resfriados pelo excesso de ar.

Quando o gás é acionado, a temperatura na fornalha após o queimador foi acesa em 4-5 minutos. atinge 700-750 ° e não cai mais, mas aumenta, atingindo 800-900 ° até o final do forno. Assim, ao queimar gás, temos um modo de combustão constante (estacionário). Um aumento gradual na temperatura da fornalha melhora as condições para a combustão completa da mistura gás-ar.

Além de reduzir as perdas de calor da subqueima química, o modo de combustão constante garante o aquecimento uniforme da alvenaria da fornalha, o que é muito importante ao operar centros de alimentação e cozimento, fogões, fornos e fogões de aquecimento de queima longa de pequeno porte.

O aquecimento uniforme de superfícies metálicas de fornos e fogões de ferro fundido sem superaquecimento ou superaquecimento, observado ao trabalhar com combustíveis sólidos, e especialmente ao queimar antracito, prolonga significativamente a vida útil dos aparelhos de cozinha a gás. As vantagens do aquecimento a gás incluem o controle de temperatura rápido e confiável do dispositivo com uma válvula localizada no gasoduto de abastecimento.

A vantagem da queima do gás é também a ausência de cinzas e escórias, que ocorrem inevitavelmente na queima de madeira, turfa e carvão. A conversão de fogões e lareiras de cozinha em gás melhora as condições sanitárias e higiênicas da divisão. O uso de queimadores de ejeção em fornos elimina completamente a perda de calor da sub-combustão química. Tudo isso permite obter um alto rendimento dos aparelhos a gás, chegando a 80-90%. A combustão de gás em fornos está associada a algumas peculiaridades. Por exemplo, uma mudança na força de empuxo em uma fornalha convencional afeta a duração do processo de combustão: com menos empuxo, ela desacelera; com maior empuxo, ela acelera.

Uma diminuição no empuxo e, portanto, uma diminuição no suprimento de ar para a fornalha com um suprimento de gás constante, leva a um excesso de gás e sua combustão incompleta. Se a tiragem aumentar, a fornalha esfria ou a chama se separa do queimador.A separação da chama associada à sua extinção é especialmente indesejável, uma vez que leva ao fato de que a mistura não queimada de gás e ar enche as chaminés e pode explodir ao reacender. Para evitar mudanças bruscas de empuxo sob a influência do vento, que podem reduzir e às vezes derrubar o empuxo ou, inversamente, aumentá-lo significativamente, é necessário fornecer aparelhos a gás com freios de tração com géis, ou seja, dispositivos de conexão da saída de fumaça um aparelho a gás com uma ramificação que sai diretamente para a sala. Um diagrama de tal dispositivo é mostrado na Fig. 51

| FIG. 51. Interruptor de tração. Fluxo de gás: a - em impulso normal; 6 - ao virar. |

Com o aumento da tração, o fluxo de ar da sala aumenta e o fluxo de ar para o aparelho a gás diminui. Ao virar a tiragem, os produtos da combustão, embora entrem temporariamente na sala, o queimador não apaga e o gás continua a queimar normalmente. O cheiro dos produtos da combustão que entram na sala serve como um sinal para verificar o dispositivo ou para parar o forno.

O uso de gás para aquecer fogões requer uma atitude mais cuidadosa por parte do pessoal operacional. O próprio gás é uma substância tóxica e, quando misturado com o ar, pode formar misturas explosivas. Os gasodutos, acessórios e os próprios fornos a gás devem ser mantidos em bom estado.

"Índice anterior próximo"

Vantagens e desvantagens do forno

Uma extensão pode ser feita na parte de trás do fogão - uma bancada de fogão

O fogão sueco tem muitas vantagens. No entanto, são uma vantagem apenas para uma pequena casa privada, onde vivem todo o ano.

Prós:

- Compacidade - a estrutura principal sem um banco leva cerca de 1 sq. área m. e atinge uma altura de 2 m.

- Alta eficiência - uma unidade de forno deste tamanho aquece até 30 sq. m, desde que seja instalado na fronteira de 2 quartos. Embora a eficiência de até mesmo uma caldeira de carvão simples seja maior.

- Funcionalidade - o forno aquece a casa, você pode cozinhar e até assar pão nele. Roupas e sapatos são secos no nicho superior. Se houver uma cama anexada, você pode dormir no fogão. É permitida a disposição de lareira no lado voltado para a sala de estar.

- Alvenaria simples - a instalação não requer altas qualificações. No entanto, o pedido deve ser feito com muito cuidado e precisão de acordo com o esquema.

- Qualquer combustível - você pode usar carvão, madeira, pelotas, turfa. Mas a quantidade de calor gerada pelo fogão depende do tipo de combustível.

- Eficiência - para manter um regime ótimo no país, basta aquecer o sueco duas vezes ao dia.

- A unidade fornece aquecimento rápido - em 3-4 minutos.

- O trocador de calor é uma combinação de canais verticais. Eles retêm menos fuligem e poeira e não precisam de limpeza frequente.

Devido à pequena fornalha, você não pode colocar imediatamente uma grande quantidade de lenha

As desvantagens do sueco também se devem ao seu design:

- A altura da câmara de combustível é baixa. Além disso, sua parte superior é uma placa de ferro fundido, que emite calor muito mais rápido do que uma parede de tijolos. A perda de calor leva a um forte resfriamento da zona de combustão. O combustível queima pior, não completamente, então mais carvão ou madeira é necessário para obter uma certa quantidade de calor.

- A porta da fornalha e o fogão são elementos fracos. A porta só pode ser instalada em ferro fundido, uma vez que a chapa estampada queima rapidamente. Pelo mesmo motivo, o piso de cozimento deve ser trocado com freqüência.

- A alvenaria é executada apenas em argila refratária, tijolos - argila vermelha e argila refratária.

- Após um longo tempo de inatividade, o sueco é derretido em várias corridas, já que as paredes de tijolo absorvem muita umidade. Para chalés de verão, onde moram em atalhos no inverno, esta opção não é adequada. Demora muito para preparar o fogão para um aquecimento constante.

O fogão sueco pode ser transformado numa verdadeira decoração.Para o revestimento são utilizados ladrilhos, cerâmicas, pedras decorativas, desde que os seus valores de condutividade térmica coincidam com os parâmetros do tijolo.

A concepção do recuperador de calor: características, princípio de funcionamento, disposição dos permutadores de calor

Um fogão com circuito de água funciona da seguinte maneira:

- A lenha é carregada na fornalha.

- O fogo é aceso, o calor é transferido diretamente para o tanque de água ou para a bobina do recuperador.

- A água quente é fornecida ao sistema de aquecimento ou abastecimento de água.

- O calor residual e os gases combustíveis são removidos da sala pela chaminé.

- As cinzas caem da grelha para o cinzeiro.

No projeto da unidade com circuito de água, são utilizados dois princípios de captação de energia:

- Captação direta de energia térmica. O circuito do trocador de calor está localizado dentro do recuperador. A transferência de calor começa imediatamente a partir do contato da chama aberta e os tubos da caldeira. A água do radiador ferve e flui para o sistema de aquecimento. De lá, é encaminhado para as tubulações de abastecimento de água. O trocador de calor experimenta grandes diferenças de temperatura (contraste entre a temperatura da água e o calor dentro do forno).

- Coleta de radiação secundária do aquecedor. O circuito da caldeira está localizado fora do aquecedor. Estando do lado de fora, ele coleta a radiação térmica secundária da superfície metálica aquecida. O grau de aquecimento do trocador de calor é menor do que no caso anterior, as diferenças de temperatura não são tão significativas. A água do circuito do aparelho começa a aquecer após o aquecimento do recuperador.

Galeria de fotos: tipos comuns de trocadores de calor

Sais minerais são formados dentro da caldeira. Portanto, em vez de água, é mais aconselhável usar anticongelante ou anticongelante, que contém aditivos que evitam a formação de depósitos minerais. Os projetos de trocadores de calor mais comuns:

- um tanque de água embutido no fogão - uma caldeira capacitiva;

- uma caldeira de tubulação - um tanque em forma de uma camisa de água ao redor de um fogão ou chaminé - um trocador de calor capacitivo;

- caldeiras principais - uma espiral em espiral ou um conduto de água que passa na zona ativa de transferência de calor.

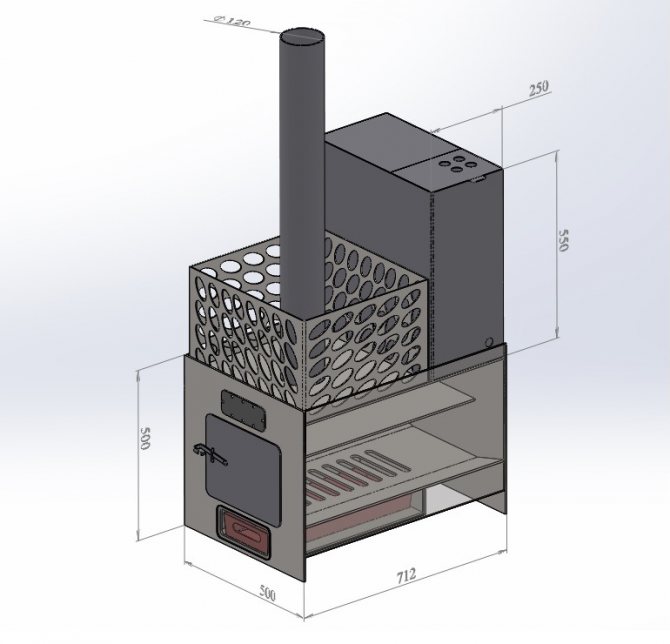

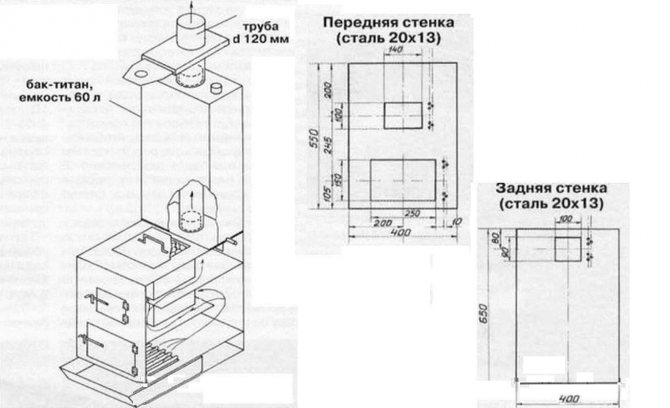

Cálculo dos principais parâmetros de uma salamandra com circuito de água

Para calcular as dimensões de um fogão com circuito de água, é necessário um desenho, desenho ou esboço do futuro dispositivo. Isso ajudará a evitar erros de fabricação.

Tendo escolhido um projeto adequado, determinamos os parâmetros: comprimento, altura, largura. Consideramos as dimensões do compartimento de combustão, o comprimento e o diâmetro do tubo e a altura acima do chão. O fogão potbelly é caracterizado por altas temperaturas dentro da caldeira, portanto, deve-se utilizar metal com espessura superior a 3 mm. Ou para realizar reparos programados a cada 2-3 anos.

Metais de liga de paredes espessas são usados na fabricação de fogões de barrilete.

Instalando o fogão na banheira

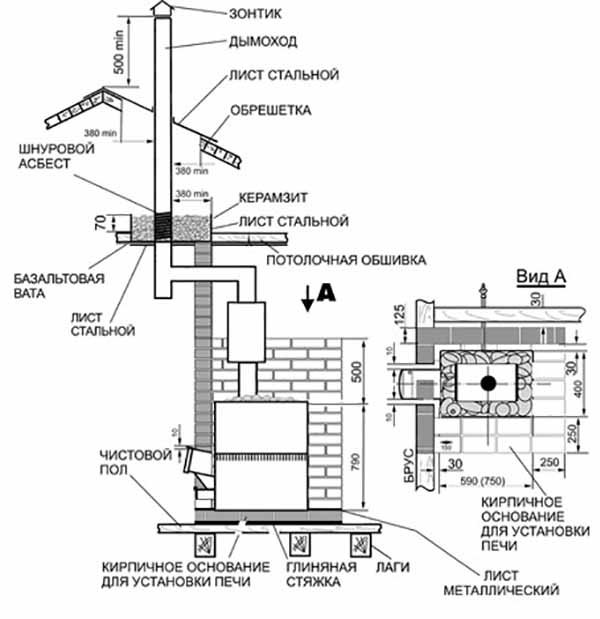

Como a sauna a vapor correta é sempre construída de madeira, o principal requisito ao instalar um aquecedor a lenha é a segurança contra incêndio. Para resistir, siga estas regras simples:

- o recuperador não pode ser colocado diretamente sobre o piso de madeira, mas apenas sobre uma chapa de ferro que se projeta 70 cm na frente da fornalha;

- os revestimentos de paredes de materiais combustíveis também devem ser protegidos do fogo com placas de ferro ou minerita para telhados;

- na instalação do aquecedor com retirada da fornalha, a abertura na divisória de madeira também é revestida com materiais incombustíveis, como é feito na foto;

- a distância da chaminé isolada às estruturas de madeira do edifício é de 38 cm.

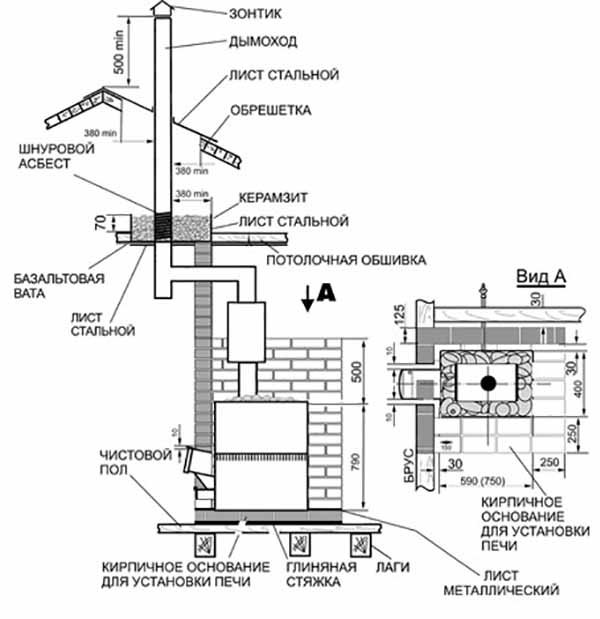

Recomenda-se fazer um canal para a retirada dos produtos da combustão para a rua de um sanduíche de parede dupla preenchido com lã de basalto. Freqüentemente, o mesmo tanque de água quadrado é usado para isolar a chaminé, construída diretamente no teto. Como o fogão é instalado corretamente no banho é mostrado no diagrama:

Instalação e conexão

Ao instalar o forno, você deve seguir estritamente as regras de segurança contra incêndio:

- A distância para paredes e objetos circundantes deve ser de pelo menos 800 mm. As paredes também podem ser revestidas com ladrilhos de cerâmica.

- Todas as partes da chaminé devem estar bem conectadas.

- A sala deve estar equipada com sistema de ventilação de alimentação e exaustão.

A chaminé é instalada da seguinte forma:

- Fixamos a primeira seção do tubo acima da abertura da chaminé.

- Construímos as curvas do tubo ao nível da sobreposição.

- Na sobreposição fazemos furos com diâmetro de 170 mm. Remova a camada de isolamento térmico ao redor do furo para excluir o fogo.

- Primeiro, montamos o vidro e, em seguida, inserimos o tubo nele.

- Em seguida, conectamos os tubos à chaminé externa.

- Aplicamos betume no tubo e o isolamos.

Se você precisa aquecer uma área grande, você pode conectar o fogão à blindagem de aquecimento. Isso aumentará o fluxo de calor e permitirá que seja armazenado por mais tempo.

Variedades de fornos

A unidade deve aquecer toda a sala de vapor com alta qualidade, mas ao mesmo tempo não interferir e não representar perigo para os visitantes

Vale a pena prestar atenção ao desenho do forno que você planeja instalar na sala de vapor. Se você classificar os produtos pela localização da porta de combustível, as seguintes opções podem ser distinguidas:

- a porta da fornalha abre diretamente da sala de vapor. Esta é a opção mais comum. A lenha é carregada da sala de vapor. É muito conveniente ajustar a tiragem abrindo a porta. Se a porta for equipada com vidro temperado, então a oportunidade de admirar as chamas enquanto sobe é adicionada. Porém, vale lembrar que ao carregar lenha, a sujeira permanece no chão e o oxigênio em uma pequena sala é queimado muito rapidamente;

- a porta da fornalha abre para o camarim ou banheiro. O combustível está sendo carregado da mesma sala. Esta opção é considerada a melhor e mais segura, pois o oxigênio da sala de vapor não é queimado pela chama, é mais fácil manter a limpeza, economiza-se espaço na sala de vapor e não é necessário instalar um sistema de aquecimento separado no o banheiro. Se, durante a construção das paredes, não foi previsto um furo tecnológico para um canal de combustível alongado (remoto), será necessário romper parcialmente a divisória;

- a porta da fornalha fica de frente para a rua. Talvez uma opção aceitável apenas para os banhos menores ou sazonais. Ao carregar e recarregar o combustível, terá que ser feito o controle da tração, sempre correndo para a rua, o que causará desconforto.

Os próprios fornos, por sua concepção, podem ser verticais, horizontais, em forma de barril e outros formatos. Uma rede de pedra e um tanque de água quente podem estar presentes. Chaminés de fogões de metal são conduzidas pelo teto ou pela parede.

Fogões de metal a lenha para banho

Combustíveis e tipos de fogão

O fogão no banho é dividido em 2 grupos principais, são eles: opções de metal (ferro fundido) e tijolo. Os fogões de tijolos para sauna são intensivos em calor, eles aquecem por mais tempo, mas também esfriam por muito tempo. O fogão a ferro é um item de aquecimento do tipo econômico, devido à multitarefa, simplicidade e praticidade do equipamento. Na hora de escolher um recuperador de calor ou lareira, é necessário olhar não só para o desenho da fonte de calor, mas também para o tipo de combustível. Combustíveis diferentes, quando queimados com a mesma massa, emitem diferentes quantidades de calor. Existem muitas variações do portador de energia.

De acordo com a presença agregada e tipo de combustível, todos os grupos de combustível são divididos em combustíveis sólidos, líquidos e gasosos. Sólido - esta é uma classe comum de combustível, inclui: carvão, turfa, briquetes, lenha, paletes. Eles são usados apenas em fornos comuns, pois queimam rapidamente. O tipo de combustível líquido é querosene, óleo combustível, diesel, sala de caldeira, líquido químico de coque.

Eles têm um valor de aquecimento significativo. O primeiro tipo de combustível gasoso é o gás natural obtido de depósitos de gás, ou gás associado da produção de nafta. Tem um bom valor calórico.