| Nume | Caracteristici cheie |

| Lichid | Cel mai comun. Se folosește pentru izolarea termică a diferitelor structuri, pentru reparații. Umple fisuri și goluri. Poate fi gătit la fața locului. |

| Granular (termovat) | Se realizează prin zdrobirea polimerului în fracțiuni de 10-15 mm. Economică în timpul instalării. Volumul penoizolului în granule este de 2 ori mai mare decât cantitatea de foi de polimer obținută în timpul producției. Acestea umplu cavitățile dintre pereți atunci când așezați podeaua. |

| Foaie | Izolația este turnată într-o formă specială, tăiată când este gata, uscată și prelucrată în continuare. Este montat pe exteriorul pereților caselor, fixat cu dibluri. Poate fi așezat și pe podea (între grinzi). |

Indicatori și avantaje ale penoizolului

Popularitatea spumei de uree se datorează prețului și caracteristicilor sale scăzute:

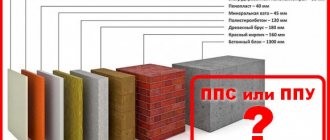

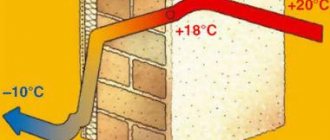

- Conductivitate termică scăzută (0,041 W / m2 * K). Pentru a asigura o bună izolare termică, este suficient un strat îngust de izolație cu spumă (cel puțin 10 cm).

- Absorbție ridicată a zgomotului, până la 65%. Chiar și un strat îngust de material de construcție rezolvă problema izolației fonice.

- Rezistență bună la foc. Izolația aparține grupului de inflamabilitate G-1 cu categoria de inflamabilitate B-2. Polimerul nu se topește, ci se evaporă fără a elibera toxine dăunătoare. Fumează slab.

- Higroscopicitate. Aerul poate trece prin spumă, proprietatea de permeabilitate la vapori permite pereților să „respire”.

- Neutralitate chimică față de diferite componente, inclusiv solvenți organici.

- Biostabilitate. Ciuperca și mucegaiul nu cresc pe penoizol, șoarecii / șobolanii nu îl roagă.

Izolație termică cu spumă lichidă - penoizol.

Domeniul de aplicare al spumei de uree - cenușă spumă ca încălzitor este foarte larg:

- izolarea pereților goi: case din lemn, case din lemn cu izolație pentru siding, buzunare goale în zidărie;

Video: Izolația termică a peretelui unei case de cadru cu spumă lichidă - penoizol.

- izolația podelei, de exemplu, dacă casa este pe grămezi cu un subteran ventilat;

- izolarea mansardelor;

Video: Umplerea podelei și mansardei cu spumă lichidă - penoizol.

- izolarea acoperișului mansardei;

- izolarea camerelor și containerelor frigorifice industriale;

- izolarea incintelor industriale.

dezavantaje

Penoizol are următoarele dezavantaje.

În primul rând, absoarbe umezeala și nu o dă. Penoizolul este destul de rezistent la umiditate, dar această caracteristică nu permite utilizarea izolației la șapă.

În al doilea rând, materialul dă un sediment în intervalul 0,1-5%.

În al treilea rând, penoizolul se rupe ușor - are o rezistență redusă la tracțiune.

În al patrulea rând, este posibil să se pună izolația doar la o temperatură pozitivă (cel puțin + 5 ° C). Numai în acest caz veți obține spumă de înaltă calitate pentru umplerea cavităților.

Dacă foaia și penoizolul granular nu emit substanțe periculoase, atunci sub formă lichidă se pot evapora toxinele dăunătoare. Muncitorilor le este mai bine să aibă echipament de protecție.

Ce este penoizol

Este un material poros care seamănă cu spuma. Dar, spre deosebire de el, penoizolul este elastic: după presare este capabil să-și ia forma originală. De asemenea, conține celule poroase mai mici. Noul polimer este numit spumă lichidă datorită similarității în structură și date externe, dar procesul de creare a acestuia este fundamental diferit.

Compoziția penoizolului include componente chimice: acid fosforic, rășină uree și un agent de spumare. Acești compuși, în anumite proporții, intră în dispozitivul de aer comprimat destinat sintezei. Ca urmare a reacțiilor chimice, se obține o masă sub formă de spumă.Creșterea volumului, umple orice fisuri, fisuri, spații între structuri.

Echipamente pentru producerea penoizolului și aspectul materialului obținut

Cheagurile albe și consistența asemănătoare jeleului seamănă cu polistirenul expandat, dar diferă într-o structură cu ochiuri fine. Are:

- capacități excelente de izolare termică;

- rezistență la umiditate și foc;

- prietenie cu mediul;

- elasticitate;

- capacitatea de a închide strâns orice găuri și goluri.

Instalarea izolației se realizează prin pulverizare cu ajutorul unui dispozitiv special. Cu o cantitate mică de lucru, penoizolul este utilizat în butelii. Noul polimer este utilizat pentru izolarea termică a pereților, podelelor și tavanelor, umplerea tavanelor între etaje.

Când componentele sunt combinate în rapoartele necesare, penoizolul nu se întărește imediat. Procesul se desfășoară treptat:

- după 10-15 minute, spuma se instalează puțin;

- după 1-4 ore se întărește;

- după 2-3 zile devine complet solid și capătă calitățile necesare.

Când este aplicat pe suprafață, seamănă cu spuma poliuretanică. Tehnologia de pulverizare presupune un strat fără sudură de izolație termică, ceea ce face posibilă prelucrarea oricărei structuri geometrice.

Important! Noul material este utilizat în construcții în multe țări, deoarece izolarea termică ridicată este combinată cu costuri reduse pentru fabricarea sa. Instalarea izolației se realizează rapid, viteza de lucru crește de 4-5 ori, iar utilizarea în structuri ușoare și ușoare face ca materialul să fie și mai solicitat.

Tehnologia de fabricare a penoizolului

- Într-un recipient separat, se amestecă 3 ingrediente: apă, un agent de spumare și un catalizator de reacție. Rășina de uree-formaldehidă este turnată în al doilea recipient. Ulterior, acesta intră în amestec sub influența aerului comprimat.

- Componentele sunt bine amestecate până se formează un amestec, similar în consistență cu un sufle. Materialul rezultat se numește penoizol lichid, adică este deja potrivit pentru utilizare pe șantierele de construcții.

- Masa lichidă este turnată în matrițe de diferite dimensiuni. Vindecarea are loc la temperatura camerei, durează până la 3 ore (în funcție de formă, dimensiune și rețetă specifică), în medie - 30-40 de minute.

- Foliile de izolație rezultate sunt tăiate în plăci separate în conformitate cu dimensiunile solicitate.

- Spuma de uree este acoperită cu un compus protector care crește rezistența și rezistența la foc.

- Produsul finit este ambalat și depozitat.

Descrierea spumei lichide - penoizol.

Izolarea ureei - plastic spumat format din 98% aer și 2% rășină uree-formaldehidă cu aproximativ același număr de pori atât deschisi, cât și închise. Structura spumei sale lichide este similară cu cea cunoscută soufflé de tip bezea și, de departe, mulți oameni o confundă cu polistiren expandat (polistiren), dar la o inspecție mai atentă, se ghicește un material complet diferit de spumă. Alte denumiri pentru izolație sunt mipora, spumă lichidă - penoizol, izolație lichidă, spumă de uree, bipor și mettemplast.

Video: Aspectul spumei lichide - penoizol și proprietățile sale mecanice.

De ce aveți nevoie pentru a începe

O afacere cu penoizol poate fi lansată fără investiții serioase. Echipamentul este ieftin, iar principalele cheltuieli lunare vor fi cheltuite pentru achiziționarea de materii prime și remunerarea personalului.

Tabelul 1. Costuri inițiale pentru afacerea cu penoizol.

| Articol consumabil | preț, frecați. |

| verifica | 20 mii. |

| Loc de inchiriat, 90 mp m | 25 mii. |

| Echipament | 200 mii. |

| Materii prime (pentru o lună la încărcare maximă) | 230 mii. |

| Salariu, 6 persoane | 190 mii. |

| Cheltuieli suplimentare | 100 mii. |

| Total | 765 mii. |

Calculele sunt relevante pentru un oraș cu o populație de până la 1-1,5 milioane de oameni. Costurile suplimentare includ facturile la utilități, promovarea publicității, pregătirea spațiilor etc.Suma deducerilor fiscale nu este inclusă în calcul.

Deci, să luăm în considerare schema clasică pentru producerea de penoizol utilizând o instalație GZhU.

Rășina este turnată într-un singur rezervor.

Într-un alt rezervor, o soluție de OFA și surfactant. Proporțiile sunt aproximativ egale: 1% OFA și 1% agent tensioactiv (depinde de setare și de duritatea apei).

O pompă centrifugă furnizează soluția generatorului de spumă. De asemenea, aerul comprimat de la compresor pătrunde acolo. Concentratul de spumă este un tub umplut cu plasă de metal sau plastic, așchii, bile de la rulmenți și alte gunoaie care au un scop - pentru a crea cea mai mare suprafață posibilă. Bulele de aer se formează exact la marginea mediilor. Amintiți-vă experiența copilăriei cu un inel, pe care l-am scufundat în spumă cu săpun și apoi am suflat în el pentru a obține bule de săpun.

La ieșirea generatorului de spumă, se formează un flux de spumă săpună, în care rășina este injectată fie într-un jet, fie în aerosol. Rășina este furnizată și de o pompă centrifugă. Apoi, amestecul de spumă cu săpun și rășină se deplasează de-a lungul unui furtun cu un diametru de 35 până la 45 mm și o lungime de 10 până la 20 m și este amestecat în același timp. Spuma de săpun conține deja un catalizator (CFC), care accelerează polimerizarea rășinii care a ajuns pe pereții bulelor. După ieșirea din furtun, spuma se va polimeriza.

Dezavantaje ale instalării:

a) generator de spumă:

1. În generatorul de spumă sub o presiune de 2-2,5 atm. se furnizează soluție și aer comprimat, care comprimă treptat umplutura, ceea ce la rândul său duce la deteriorarea formării spumei. Este necesar să se monitorizeze în permanență dacă umplutura este distribuită uniform în tot generatorul de spumă (acest lucru nu se aplică bilelor de la rulmenți ).

2. În cazul înfundării furtunului de ieșire, îndoirii sau contrapresiunii spumei la turnarea în cavitate, se poate acumula o presiune ridicată și o parte din rășină poate pătrunde în generatorul de spumă. Acolo se va polimeriza în siguranță și veți obține un tang greu de curățat.

3. Practic, acest tip de generatoare de spumă utilizează plasă metalică încurcată, care este puternic influențată de OFC. Dacă ați luat în serios echipamentul și ați pus în tuburi o plasă importată, rezistentă la OFC, care a servit mult timp, acum, pentru că. nu mai este pe piață Riscați să vedeți umplutura sfărâmată în praf după 2 luni de muncă.

b) POMPE: pompele centrifuge sunt utilizate în instalații de tip GZHU. Aceste pompe creează o presiune maximă de 4 atm. și în același timp productivitatea lor scade la zero.

1. Cel mai mare dezavantaj al acestor pompe este dependența de performanță față de contrapresiune. Mai mult, dacă contrapresiunea este creată la ieșirea furtunului, de exemplu, îndoați accidental furtunul, decideți să ridicați furtunul cu 2-3 metri la umplerea golurilor etc. , atunci pompele de pe linia de soluție și de pe linia de rășină își vor schimba performanțele inegal, deoarece aceste fluide au vâscozități diferite. De aceea, puteți garanta că nu veți atinge NICIODATĂ proporția corectă între mortar și rășină. Proporția va pluti întotdeauna. În practică, acest lucru înseamnă că, în unele locuri, veți avea spumă ușoară și fragilă (din lipsa de rășină și un exces de OFA), iar în unele locuri va fi grea și moale (dintr-un exces de rășină și o lipsă de OFA ). Și în unele locuri spuma va cădea din cauza lipsei mari de OFK. (Reacția de polimerizare este lentă și bulele au timp să se prăbușească).

2. „METTEM” a fabricat rotorul și capul pompei de-a lungul liniei cu o soluție de oțel inoxidabil. Dacă totuși decideți să cumpărați un fals pentru GZHU, și de atunci nu mai mult, toate celelalte vândute de GZHU sunt falsuri și plagiat, cer capul pompei centrifuge de-a lungul liniei soluției de oțel inoxidabil. În caz contrar, OFK vă va „mânca” rapid pompa.

c) Amestec slab.

d) Spumare neuniformă.

Voi sta mai departe asupra acestor două puncte.

Acum să trecem la instalațiile de tip FOAM-2000.

Principalul avantaj al instalațiilor de acest tip față de GZhU este absența unui generator de spumă. În ele, spuma se creează datorită fluxurilor turbulente de apă și aer din furtun atunci când se freacă de pereții furtunului. Apoi, rășina este injectată în fluxul de spumă, la fel ca în GZHU, și amestecarea are loc în furtunul de evacuare. Și deoarece nu există un generator de spumă, atunci nu există dezavantaje asociate cu acesta.

Datorită faptului că pompele centrifuge sunt utilizate în PENE-2000, dezavantajele menținerii proporției și sensibilității la presiune necesare sunt identice cu cele ale GZHU.

Instalația ucraineană „Standard” funcționează după același principiu ca și „PENA-2000”. Băieții care o produc și o vând susțin că aceasta este o unitate de nouă generație. Trebuie să dezamăgesc. Singura diferență dintre această unitate și „FOAM-2000” este utilizarea unei pompe de transmisie de-a lungul liniei de rășină.

Este bine sau rău?

Pe de o parte, este bine. În fiecare moment știi câtă rășină se cheltuiește într-o unitate de timp. Și asta e tot. Nu există alte aspecte pozitive aici. Densitatea și calitatea spumei sunt determinate de proporția dintre cantitatea de apă, aer și rășină. Schimbarea contrapresiunii în furtunul de evacuare nu va modifica fluxul de rășină. Și ce zici de soluție? La urma urmei, există o pompă centrifugă. Și dacă într-un sistem cu două pompe centrifuge, cu o contrapresiune crescută, productivitatea ambelor pompe a scăzut proporțional (cu o eroare din cauza vâscozității diferite a lichidelor), atunci în „Standard” schimbarea productivității va avea loc numai de-a lungul linia soluției, adică disproporția va fi mai mare.

De fapt, linia de pitch a fost încercată să fie fixată de mai multe ori. Compania NST are o unitate sub marca PENA-2000 cu o pompă cu șurub de-a lungul liniei de rășină. Vladimir (regizorul Andrey Konovalov) lucrează de mulți ani la propria uzină cu o pompă de transmisie în linia de rășină. Dar dacă Andrei a folosit un motor asincron cu o cutie de viteze ca acționare pentru o pompă de transmisie, atunci frații ucraineni au urmat o cale simplă - au furnizat un burghiu electric ca acționare. Sunt familiarizat cu această unitate. Am folosit în instalațiile „STREAM 6”. Un motor periat este mult mai sensibil la supratensiunile de tensiune. Chiar și prin setarea potențiometrului la o anumită poziție, nu puteți fi sigur că data viitoare când îl porniți, veți obține numărul necesar de rotații. Prin urmare, inventatorii au fost obligați să pună un tahometru pe burghiul electric și să folosească un stabilizator (care, de altfel, nu este inclus în kit). Din păcate, nu există feedback acolo. Acestea. Când se schimbă turația motorului, dispozitivul vă va arăta cu fidelitate numerele. Întrebarea este, cât de des vă veți uita la ecran în timpul funcționării?

Deci, ei încearcă să ne dea o măsură forțată atunci când folosim motoare colectoare (instalarea unui tahometru), pentru un nou cuvânt în producția de penoizol. La fel ca Dale Carnegie: „Dacă ai o lămâie, fă din ea limonadă.” Standardul este promovat ca o unitate de capacitate variabilă. MINUNAT. Mai ales pentru un începător.

Voi dezvălui un secret teribil. În producția de penoizol, nu este necesară o productivitate variabilă și chiar foarte dăunătoare. Dacă doriți să primiți material normal, trebuie să vă străduiți să mențineți stabilitatea TOȚI PARAMETRII. De aceea, materialul de cea mai înaltă calitate este obținut în ateliere și nu la șantier.

Îmi cer scuze cititorului pentru că a acordat atât de multă atenție instalării Standard, deși nu o merită. Doar că creatorii acestei instalații desfășoară reclame foarte agresive, la care persoanele care au decis mai întâi să înceapă să producă penoizol pot să cedeze cu ușurință.

Cum sunt rezolvate problemele aprovizionării stabile cu componente la uzina Potok?

În primul rând, am decis că în producția de penoizol, cel mai important lucru este stabilitatea aprovizionării cu componente prin linia de rășină și linia de soluții. Acest lucru rezolvă o mulțime de probleme.

În primul rând, este ușor să selectați în prealabil concentrația minimă necesară de agent de spumare și acid, care la rândul său:

1. Are un efect benefic asupra calității spumei produse.

2. Face ca densitatea produsului să fie previzibilă.

3. Reduce costul materialului.

În acest scop, la unitatea Potok-6, am folosit pompe peristaltice de putere de proiectare proprie. Au arătat rezultate bune, dar nu au rezolvat unele dintre probleme. Presiunea maximă pe care o puteau crea era de 6 atm. Având în vedere că aceasta este presiunea de lucru cu metoda noastră de spumare, pompele au făcut posibilă umplerea doar la orizont cu instalarea, cu un exces maxim de 3-4 m. În plus, calitatea materialului consumabil (tuburi de cauciuc) ) a lăsat mult de dorit. A fost posibil să urmăm calea de selectare a tuburilor de calitate mai bună, de exemplu, silicon armat sau poliuretan, dar acest lucru nu a rezolvat problema lipsei presiunii de lucru. Prin urmare, pompele peristaltice trebuiau abandonate.

În unitățile Potok-7 și Potok-9, folosim pompe cu piston dozator de înaltă presiune cu un motor asincron. Luăm cele germane standard. Le facem noi înșine un cap de plastic. Aceste pompe vă permit să lucrați de la sol, ridicând doar furtunurile către podele. În Chita, unitatea Potok-9 a fost folosită pentru a umple etajul 14, în timp ce unitatea se afla în partea de jos.

Ideea principală: proporțiile tuturor componentelor sunt selectate în prealabil, atunci când amestecați soluția. În timpul funcționării, furnizarea componentelor prin linia de rășină și prin linia de soluție sunt neschimbate. Densitatea este reglementată de alimentarea cu aer. Din instrumentație, numai manometrul liniei de aer vă va arăta densitatea spumei.

Acum să trecem la mixare și spumare, acele procese pe care le-am omis la începutul articolului.

Deci calitatea amestecului.

Mă voi repeta. Una dintre componentele necesare pentru producerea spumei de uree este un catalizator (UFC). Cu cât distribuim mai bine moleculele de catalizator peste volumul rășinii, cu atât vom avea mai puțină nevoie și materialul va fi mai bun. Reacția chimică va continua la aceeași viteză, lanțurile polimerice vor avea aproximativ aceeași lungime și în timpul polimerizării nu vor exista tensiuni interne care să ducă la contracție suplimentară. Cât acid este nevoie? Agentul de spumare păstrează bulele de spumă timp de aproximativ 15-20 de minute, după care încep să explodeze, ceea ce înseamnă că polimerizarea ar trebui să aibă loc în 10-15 minute.

În instalațiile GZHU, "Foam-2000", "Standard", mai întâi se formează un flux de spumă, apoi se injectează rășină în ea și se agită mecanic folosind aer comprimat.

În unitățile Potok, soluția este mai întâi amestecată cu rășina folosind aer comprimat, fără formarea de bule, și abia apoi acest amestec este spumat. Care este mai ușor?

Imaginați-vă că trebuie să distribuiți uniform un lichid vâscos peste cei mai subțiri pereți de bule lipicioase (peretele unei bule este simultan peretele a trei sau patru adiacente) prin agitare mecanică fără a distruge spuma. Nu este o sarcină ușoară. Cel mai probabil impracticabil în principiu.

Pe de altă parte, amestecați cele două lichide.

Comparați-vă.

Dar aceasta este o comparație speculativă. Dacă am dreptate, ar trebui să existe o confirmare digitală. Deci, cât acid utilizează diferite plante? La comparare, voi indica două rapoarte: procentul de acid din soluție (ținând cont de duritatea diferită a apei) și raportul soluției furnizate la rășină (ținând cont de vâscozitatea rășinii). Acestea. cu același procent de acid din soluție, dacă se furnizează mai multă soluție în raport cu rășina, atunci va fi necesar mai mult acid pentru fiecare unitate de masă de rășină.

GZhU, "Spumă-2000" - 1-2% acid în soluție, 1,5-2,5 / 1 raport soluție / rășină.

"Standard" - 5% acid în soluție, raport 1,5-2,5 / 1 soluție / rășină.

"Flux" - acid 0,5-1% în soluție, raport 1-1,5 / 1 soluție / rășină.

Comentariile suplimentare, cred, sunt de prisos.

Să vorbim mai bine despre spumare.

V-am spus deja cum se obține spuma în instalațiile GZhU. Dar dacă nu a existat spumare secundară, atunci penoizol nu a putut fi obținut. Ce este spumarea secundară? Când se adaugă rășină la fluxul de spumă (fie jet sau aerosol) și se agită în continuare mecanic cu aer comprimat, unele bule izbucnesc. În acest caz, soluția conținută în peretele balonului este amestecată cu o soluție apoasă de polimer (rășină) și creează o nouă bulă. Acest lucru se face prin frecare împotriva pereților furtunului. De exemplu, gândiți-vă să faceți spumă într-o cană de bărbierit folosind o perie. Aerul comprimat acționează ca o perie, iar peretele furtunului acționează ca o ceașcă. Cu cât mai multe bule se sparg și se formează din nou, cu atât mai bine va fi amestecarea soluției cu rășina, adică cu cât furtunul de alimentare este mai lung, cu atât mai bine. Dar există limitări aici. Limita este capacitatea compresorului. La o anumită lungime a furtunului, aerul pierde energie, depășind fricțiunea împotriva pereților furtunului și nu mai amestecă spuma cu rășina, ci pur și simplu mută spuma de-a lungul furtunului la ieșire. În acest caz, distrugerea bulelor la interfața furtun / spumă continuă, adică pierdem doar o parte din spumă. În acest caz, lichidul format pe pereții furtunului nu formează bule noi și nu se mișcă la viteza de curgere a spumei, ci curge încet într-un flux, dacă există o pantă naturală, polimerizează și înfundă furtunul . Rețeta pare simplă. Trebuie doar să introduceți un compresor mai puternic. Dar acest lucru nu este cazul. Cu un exces de aer, buzunarele de aer apar în spumă, ceea ce degradează calitatea spumei. În mod ideal, avem nevoie doar de atât de mult aer cât vrem să obținem spumă.

Unitățile „Foam-2000” și „Standard” funcționează pe principiul spumării secundare.

Calitatea spumei depinde de dimensiunea și uniformitatea bulelor. Cu cât amestecăm spuma mai mult și cu mai multă energie, cu atât bulele sunt mai mici și mai fine. Dar, în orice caz, indiferent cât de mult amestecați spuma cu o perie, nu puteți obține spumă care ar fi comparată cu spuma conținută în cutii de bărbierit. Pentru aceasta este necesar să se schimbe metoda de spumare.

În setările Stream, am schimbat modul. Mai întâi amestecăm două fluide cu aer sub presiune fără spumare, iar o parte din aer este dizolvată în fluid. Când se deplasează de-a lungul furtunului, presiunea scade și lichidul fierbe odată cu formarea de bule minuscule pe întregul volum în același timp. Restul aerului adaugă spumă lichidului prin spumare secundară. Mai mult, aerul are mai multă energie cinetică decât în alte instalații, deoarece alimentat cu o presiune mare. Prin urmare, avem nevoie de un compresor cu un consum de aer mai redus și avem ocazia să îl încorporăm în instalație („Stream-7).

Documente

Mai întâi trebuie să înregistrați o formă de activitate. Puteți lucra sub forma unei persoane fizice (antreprenor individual) sau a unei persoane juridice (LLC). Totul depinde de planurile antreprenorului, de amploarea producției. Fiecare formular are propriile capacități și limitări, totuși, lucrul sub forma unui LLC vă va permite să colaborați chiar și cu companiile mari de construcții și cu lanțurile de comerț cu ridicata și cu amănuntul.

La înregistrare, sunt indicate codurile OKVED-2.

23.99.6 "Producția de materiale și produse minerale izolante termic și fonic".

22.23 "Fabricarea produselor din plastic utilizate în construcții".

22.29 "Fabricarea altor produse din plastic".

32.9 "Fabricarea produselor care nu sunt incluse în alte categorii".

Certificarea nu este necesară pentru lansarea unui proiect de afaceri. Polimerul este produs în conformitate cu TU 2254-001-33000727-99 „Izolație cu spumă termoizolantă. Condiții tehnice ".

Avantajele utilizării penoizolului

O caracteristică a penoizolului, care este o spumă lichidă, este capacitatea de a fi pompat în orice cavitate.După aceea, lichidul polimerizează, se usucă, ia forma dorită și începe să îndeplinească anumite funcții.

Performanța excelentă nu este singurul plus al acestui material. Compoziția sa asigură stabilitatea biologică, ceea ce înseamnă că este garantat că va fi liber de mucegai, ciuperci, insecte și șoareci pe toată durata de viață. Comparativ cu spuma și vata de sticlă, păstrează căldura mai bine cu aproximativ 10%. Nu arde, de aceea este ideal din punct de vedere al siguranței la incendiu. De asemenea, este permeabil la vapori, ceea ce înseamnă că face posibilă lăsarea excesului de umiditate în exterior.

Echipamente pentru penoizol

Pentru producția industrială de izolație, trebuie să cumpărați următoarele echipamente:

- compresor și sursă de alimentare;

- o instalație gaz-lichid pentru gaz lichefiat, inclusiv un sistem de pompare pentru alimentarea cu spumă și soluție;

- forme pliabile pentru turnare;

- recipiente pentru prepararea unui amestec;

- masă mare pentru ambalarea materialului.

În această configurație, este posibil să se producă foaie și penoizol lichid.

La vânzare există echipamente de producție rusă, ucraineană și străină. Modelele diferă între ele în ceea ce privește prețul, caracteristicile tehnice - inclusiv gradul de automatizare a proceselor. Există instalații mobile și staționare.

Echipamente și componente pentru producerea de penoizol., Unități UPG, rășină VPS-G, agent de spumare ABSK, acid ortofosforic.

Preț negociat Cumpără

Puteți face echipamentul singur - desenele și diagramele necesare sunt la vânzare.

Atunci când alegeți o tehnică, este mai bine să căutați un vânzător care să instruiască personalul clientului în instalație. Echipamentul trebuie să fie garantat.

Compoziție și aplicare

Componenta principală a penoizolului este un polimer - rășină uree.

Pentru fabricarea penoizolului utilizați:

- rășină uree polimerică;

- întăritor;

- agent de spumare;

- apă special pregătită pentru proces.

Penoizolul terminat este foarte asemănător cu sufleul. Intrând în contact cu aerul, se solidifică, umplând golurile din structurile clădirilor, ceea ce creează efectul izolației termice și fonice a camerei.

Producția de penoizol poate fi începută pe echipamentul deja gata existent sau asamblată manual conform desenelor. Ușurința de utilizare vă permite să lucrați cu penoizol pe tot parcursul anului, fără a depinde de condițiile climatice. Acoperișurile, tavanele, pereții, fundațiile și pereții despărțitori pot fi izolate cu acest material.

Procesul de fabricație în sine nu este foarte dificil, așa că puteți pregăti materialul izolant acasă. Având o experiență modestă în construcții, cunoștințele necesare și instalarea de înaltă calitate, realizarea penoizolului cu propriile mâini este o sarcină reală.

Echipamentul pentru producerea penoizolului constă din:

- pompa de soluție;

- pompa de spuma;

- generator de spumă;

- compresor;

- alimentare electrică.

Producția de penoizol pentru vânzare către organizații terțe sau cumpărători poate fi instalată în interior, dar o opțiune eficientă (economisirea serviciilor de transport) ar fi producerea acestuia direct la șantier, folosind un generator de spumă.

Echipamentele pentru producția de penoizol pe piața modernă sunt reprezentate de diferiți producători. O gamă largă de echipamente rusești și ucrainene (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) este prezentată în atenția unui antreprenor care a decis să înceapă să producă penoizol.

Unitate izolatoare de spumă Foam 2000 DMU Imediat este necesar să se decidă pentru ce se achiziționează unitatea. Dacă intenționați să vă izolați casa și mai multe obiecte pentru rudele și prietenii dvs., atunci nu este necesar să achiziționați echipamente scumpe, dar încercați să vă mențineți într-un buget mic.

Alternativ, vă puteți face o instalație gaz-lichidă sau pneumohidraulică.

S-ar putea să vă intereseze un articol despre cum să izolați pereții cu penoizol.Citiți articolul despre izolarea casei cu penoizol aici.

Materii prime

Produsul este produs prin spumarea unei rășini polimerice conform unei rețete dezvoltate. În funcție de formulă, pot fi adăugați aditivi la compoziție, dar componentele principale sunt aceleași.

- Rășină sintetică de uree-formaldehidă.

- Agent de spumare. Necesar pentru formarea stabilă a spumei.

- Catalizator (întăritor). Accelerează procesul de întărire.

- Apă cu o temperatură nu mai mică de + 20 ° С.

Găsirea și cumpărarea materiilor prime necesare nu va fi o problemă.

Există, în general, standarde acceptate în ceea ce privește rețeta, dar un om de afaceri poate crea propria formulă de izolare. Este mai bine să contactați un expert în construcții, deși puteți găsi singuri informații - există suficiente resurse online, forumuri pe acest subiect pe Runet.

Componentele inițiale pentru producerea de penoizol

Prin compoziția și structura sa, Penoizol aparține clasei de spume de uree cu un coeficient de conductivitate termică de 0,035 - 0,047 W / mK și o densitate de 8 - 28 kg / m3. Compoziția componentelor utilizate pentru producția sa este destul de simplă:

- rășină polimerică de uree;

Aceasta este componenta principală. Nu este neobișnuit și este destul de des utilizat în producția de PAL și PAL. Rășina arată ca o suspensie de culoare maro deschis și este formată din 55% substanță uscată, 0,25% formaldehidă și apă. Se referă la materiale necombustibile.

- agent de spumare;

Există destul de multe varietăți (Morpen, ABSK, Penostorom etc.), deci aproape orice poate fi utilizat. Prin compoziția sa, este o substanță maro vâscoasă cu combustibil redus, cu un conținut de acid sulfuric de aproximativ 2%.

- acid ortofosforic;

Această componentă, în esență, îndeplinește funcțiile unui întăritor. Este un material combustibil și are o densitate de 50 până la 90%.

- apă.

Apa este utilizată cu apă obișnuită de la robinet.

Atelier de producție a penoizolului

Pentru a organiza o afacere, veți avea nevoie de o cameră cu o suprafață de 70-90 mp. m, împărțit într-un atelier de producție, un depozit, o cameră de personal, un birou administrativ și o baie. Ar trebui să fie amplasat departe de zonele rezidențiale. Este necesar să efectuați comunicări pe teritoriul mini-uzinei.

Atelierul este echipat cu o sursă de curent de 220V și un sistem de ventilație bun. Aceasta din urmă este necesară, deoarece la uscarea foilor de izolație sunt eliberate substanțe dăunătoare sănătății (fenol-formaldehida este prezentă în compoziția rășinii sintetice).

Depozitul va stoca materii prime și bunuri finite. Merită să plasați rafturi metalice în cameră.

Spațiul ar trebui să fie echipat cu o intrare auto pentru operațiuni de descărcare și încărcare.

Cum să echipezi un atelier?

Mini-producția de penoizol ca afacere va necesita achiziționarea de echipamente tehnice. Linia standard pentru producția de material de tablă include următorul set de echipamente:

- compresor,

- instalație gaz-lichid,

- forme pliabile,

- containere pentru componente,

- masa de ambalare.

Achiziționarea unei camere de uscare nu este necesară, deoarece amestecul se solidifică în condiții normale.

Pentru a face penoizol chiar pe șantier, veți avea nevoie de aproape același set de mașini - cu excepția tabelelor pentru ambalare și forme. O instalație mobilă gaz-lichid și rezervoare compacte pentru amestecarea materiilor prime efectuează toate etapele tehnologice necesare. În ceea ce privește costurile, echipamentul tehnic al afacerii externe va necesita mai puține finanțări.

Prețul echipamentelor pentru producția de penoizol este scăzut. Puteți echipa complet atelierul pentru 100.000 de ruble. Chiar și echipamentele puternice nu vor costa mai mult de 300.000 de ruble. Este posibil să se organizeze activități pentru producerea unui izolator termic pe șantierele de construcție fără a cheltui chiar și 70.000 de ruble.

Personal

Pentru a deservi producția, trebuie să angajați 3 persoane, dintre care una va fi seniorul din magazin. Acesta din urmă are responsabilitatea de a coordona restul lucrătorilor, de a le monitoriza activitatea și instruirea. Lucrătorul senior trebuie să fie trimis în stagiu vânzătorului de echipamente.

Un manager de vânzări este obligat să organizeze vânzările. El se va întâlni și va negocia aprovizionarea cu reprezentanții companiilor de construcții și angro și cu amănuntul.

Este necesar un șofer pentru a livra materii prime către uzină și bunuri finite către clienți.

Contabilul se va ocupa de documentele și pregătirea documentelor pentru autoritățile fiscale. Este mai bine să îl angajați pentru externalizare (contactând o firmă de contabilitate).

Avantaje și dezavantaje

În exterior, penoizol este similar cu cookie-urile de marshmallow. Plăcut la atingere, materialul alb poros ușor își păstrează elasticitatea și rezistența timp de câteva decenii. Experții în construcții observă următoarele avantaje ale materialului:

- Coeficient scăzut de conductivitate termică. Acest indicator face din Penoizol unul dintre cele mai bune încălzitoare de pe piață.

- Aderență ridicată la majoritatea materialelor de construcție și penetrare excelentă a spumei. Acești factori facilitează aplicarea izolației atât pe suprafețe mari, cât și în diverse locuri greu accesibile, inclusiv cavități ascunse în pereți și acoperișuri. Materialul se potrivește bine pe suprafețe orizontale, verticale și înclinate.

- Durata de viață estimată este de 55-75 de ani. Rezultatul a fost obținut prin calcule și teste la scară largă, dar analiza probelor de control care au servit timp de 10-20 de ani o confirmă.

- Permeabilitate ridicată la vapori. Această proprietate permite izolației să „respire”, eliminând excesul de umiditate din volumul său. Acest lucru previne acumularea de umiditate - un teren de reproducere pentru mucegai și microorganisme patogene. În același timp, se menține un microclimat confortabil în incintă.

- Neatractivitatea pentru dăunători: insecte și rozătoare. Penoizolul devine o barieră naturală în calea răspândirii lor.

- Rezistent la foc deschis și la temperaturi ridicate. Când este încălzit, penoizolul nu emite substanțe toxice, spre deosebire de alte materiale spumante.

- Rezistent la solvenți și alte substanțe chimice active.

Există o serie de dezavantaje inerente izolației.

- În timp predispus la contracție volumetrică;

- Poate degaja un miros neplăcut atunci când este aplicat și se usucă. Aceasta indică calitatea scăzută a solvenților și lianților utilizați, dar nu afectează calitatea finală a izolației. Doar pe durata lucrărilor de izolare termică, locuința va trebui lăsată.

Este mai bine să acordați atenție mirosului înainte de a cumpăra o compoziție pentru pulverizare.

Cui ar trebui să vindem produsul finit?

3 grupuri principale de consumatori de spumă de uree:

- companii de construcții, companii de reparații și construcții;

- magazine cu amănuntul și lanțuri cu ridicata și cu amănuntul care vând produse de construcții, piețe de construcții;

- persoane private.

În etapa inițială, este important să folosiți toate canalele de distribuție posibile - este necesar să atrageți atenția potențialilor cumpărători asupra noului produs. Cu toate acestea, cea mai convenabilă opțiune este să obțineți un contract pentru livrări mari de izolație. Prin urmare, ar trebui acordată o atenție deosebită negocierilor cu companiile de construcții.

Afacerea cu penoizol este sezonieră. Construcția se desfășoară activ în sezonul cald. Desigur, proiectele mari de construcție se desfășoară iarna, dar, în general, volumul lucrărilor de construcție în frig scade considerabil.

Etape ale tehnologiei pentru producția de penoizol în foi

- Pregătirea formularelor.

- Turnarea penoizolului lichid.

- Expunere timp de 2-3 ore.

- Demontarea formelor și menținerea „cuburilor” materialului timp de 3 ore.

- Tăierea primară în foi.

- Uscare.

- Finisare, ambalare, depozitare, expediere.

S-ar părea că totul este simplu și clar. Cu toate acestea, producția de penoizol în foi este o tehnologie mai complexă decât turnarea pe șantier, care necesită o aderență atentă la consumul de componente, temperatură și regim de uscare.

Rata de consum aproximativă a componentelor penoizol pentru umplerea unui formular cu un volum de 1m3

- Rășină uree-formaldehidă - 22 kg.

- Agent de spumare - 0,2 kg.

- Catalizator de întărire (acid fosforic) - 0,3 kg.

- Apă de la robinet sau apă industrială - empiric.

Primul lucru de care trebuie să începeți să produceți penoizol în foi este o cameră potrivită. Dacă sunt planificate volume de producție industrială, va fi necesară o cameră cu o suprafață de 250-500 m2, care ar trebui să găzduiască următoarele zone de producție:

- Depozit de materii prime.

- Zona pentru completarea formularelor.

- Secțiunea de uscare.

- Site pentru tăiere și ambalare preliminare și de finisare.

- Depozit bunuri finite.

Caracteristicile procesului de producție

Pentru punerea în aplicare a procesului tehnologic (turnarea, demontarea formularelor, tăierea, stivuirea pe rafturi, tăierea la dimensiune, ambalarea etc.), va fi necesar personal în număr de trei persoane.

În plus, zona de producție trebuie să fie „caldă”. Cerințele speciale pentru regimul de temperatură sunt impuse secțiunii de uscare. Deci, la locul turnării, trebuie menținută o temperatură de cel puțin 15 grade Celsius, iar la locul de uscare cel puțin 20-28 grade Celsius.

Deoarece procesul de uscare durează trei zile, temperatura din compartimentul de uscare ar trebui să crească treptat, începând de la 20 de grade în prima zi și ajungând la 28 de grade în ultima zi. Zonele de turnare și uscare ar trebui să aibă o alimentare eficientă și ventilație de evacuare.

Când se usucă pe rafturi, plăcile de penoizol gata preparate nu trebuie să aibă zone „închise”. Adică, accesul la aer este asigurat din toate părțile plăcilor. Este necesară o uscare de înaltă calitate, astfel încât contracția ulterioară să nu apară și mirosul de formaldehidă să dispară complet. Durata acestuia depinde de temperatura aerului din cameră, de umiditatea relativă, de gradul de schimb de aer și de cantitatea de apă utilizată pentru producerea penoizolului.

Matrițele pentru turnarea plăcilor sunt patru pereți din oțel zincat, conectați între ei prin intermediul unor încuietori cu eliberare rapidă. Fundul matriței este un palet pe care este așezată o foaie de oțel zincat, după care pereții sunt instalați pe el. În interior, matrița nu este pătată cu nimic.

Penoizolul are un dezavantaj - în procesul de uscare intensivă, contracția este posibilă, prin urmare, inițial „cubul” materialului finit este tăiat în foi de dimensiuni mai mari decât este necesar. Și după uscarea finală, fiecare foaie este trecută printr-un tăietor special, reglat „la dimensiune”, care elimină „toleranțele” (excesul) cu o precizie de un milimetru.

Astfel, din blocul inițial se obțin aproximativ 7 foi de 1200x600x100 milimetri - 0,5 m3 de izolație finită, care sunt ambalate în film termic în pachete de 7 bucăți.

Resturile și alte reziduuri generate în timpul tăierii și fabricării foilor de spumă sunt zdrobite în firimituri, ambalate în pungi și utilizate pentru umplerea termoizolării. Adică, este posibil să se caracterizeze producția de penoizol în foi. Cât de complet irosibil.

Trebuie remarcat faptul că, dacă se poate utiliza penoizol lichid, inclusiv în repararea și reconstrucția clădirilor și structurilor, atunci materialul de tablă este utilizat în principal în construcția de clădiri noi.