Општи проблеми аутоматизације котлова

Један од најхитнијих проблема модерне цивилизације, а истовремено и један од најстаријих који је добио практична решења, јесте проблем аутоматизације. Самострели и замке древних ловаца примери су аутоматских уређаја који пуцају када треба.

Све врсте демонстрација у древним египатским храмовима покренуте су без учешћа човека, али тек када се појавила одговарајућа ситуација. Масовно увођење аутоматизације у савремену свакодневницу људи само потврђује значај овог проблема у наше време. Ово је посебно приметно у људским производним активностима. Стални раст јединичног капацитета јединица, повећање њихове продуктивности захтевају брже и тачније доношење одлука.

Број ових одлука у јединици времена се непрестано повећава, расте и одговорност за њихову исправност. Психофизиолошке могућности особе више јој не дозвољавају да се носи са процесирањем повећаног протока информација.

Најновија рачунарска технологија и ефикасне методе теорије управљања долазе у помоћ. Све сложенији технолошки и топлотни инжењерски процеси захтевају повећање брзине техничких средстава за аутоматизацију. Истовремено, трошак квара расте, а захтеви за поузданошћу и преживљавањем опреме расту. Напредак на пољу алата за аутоматизацију уско је повезан са променама у елементима рачунарске технологије. Сада су готово сви уређаји изграђени на бази микропроцесора.

То омогућава обраду сложенијих алгоритама, повећање тачности мерења технолошких параметара и учитавање појединачних уређаја функцијама које им раније нису биле својствене. И, што је најважније, међусобно размењујте информације, радећи као јединствени систем контроле.

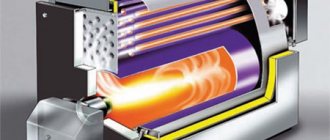

Шта је парни котао?

Парни котао је јединица за производњу паре. У овом случају уређај може да даје 2 врсте паре: засићену и прегрејану. Засићена пара има температуру од 100 ° Ц и притисак од 100 кПа. Прегрејану пару карактеришу висока температура (до 500 ° Ц) и високи притисак (више од 26 МПа).

Белешка: Засићена пара се користи за грејање приватних кућа, док се прегрејана пара користи у индустрији и енергији. Боље преноси топлоту, стога употреба прегрејане паре повећава ефикасност инсталације.

Где се користе парни котлови:

- У систему грејања пара је носач енергије.

- У електроенергетици се за производњу електричне енергије користе индустријски парни стројеви (парни генератори).

- У индустрији се прегрејана пара може користити за претварање у механичко кретање и померање возила.

Алати за аутоматизацију котларница

Опрема за аутоматизацију:

- сензори процесних параметара;

- актуатори који покрећу регулаторна тела према наредбама у правом смеру;

- управљачку опрему која обрађује информације са сензора у складу са алгоритмима и програмима који су у њој постављени и генерише команде за актуаторе;

- уређаји за избор режима управљања и за даљинско управљање актуаторима;

- средства за приказивање и представљање информација оперативном особљу;

- уређаји за документовање и архивирање технолошких информација;

- средства за колективно представљање информација.

Сва ова технологија претрпела је револуционарне промене у другој половини прошлог века, не само захваљујући достигнућима совјетске науке. На пример, мерни инструменти, широко коришћени за мерење притиска, протока, брзине и нивоа течности и гасова, као и за мерење силе и масе, променили су физички принцип осетљивог елемента.

Уместо мембране која се савија под дејством силе и помера штап електромеханичког претварача, почели су да користе метод мерача напона. Његова суштина је да неки материјали мењају своје електричне параметре под механичким дејством. Осетљив мерни круг бележи ове промене, а рачунски уређај уграђен у уређај преводи их у вредност технолошког параметра.

Уређаји су постали компактнији, поузданији, тачнији. И технолошки напреднији у производњи. Савремени актуатори не прихватају само команде „укључено“ и „искључено“, као што је то било дуги низ година. Они могу да примају наредбе у дигиталном коду, да их независно декодирају, извршавају и извештавају о својим поступцима и свом стању. Контролна технологија је прешла од регулатора сијалица и релејних контактних кола до микропроцесорских регулационих, логичких и демонстрационих контролера.

Испитивања првог совјетског микропроцесорског регулационог контролера развијеног од стране НИИТеплоприбор изведена су у јануару 1980. године у образовној ТЕ у Московском институту за енергетику. ЦХПП послује као део Мосенерга. Према првим слоговима три речи имена, производ је добио име „Ремиконт“. Пет година касније, обављена су већа индустријска испитивања Ремиконта у три моћна индустријска постројења. Од тог тренутка, само су микропроцесорски контролери стављени у нове АПЦС широм земље и у иностране пројекте.

У иностранству је употреба таквих контролера у системима аутоматизације различитих објеката започела нешто раније. Микропроцесорски контролер је рачунарски уређај дизајниран специјално за управљање технолошким објектом и смештен у његовој непосредној близини.

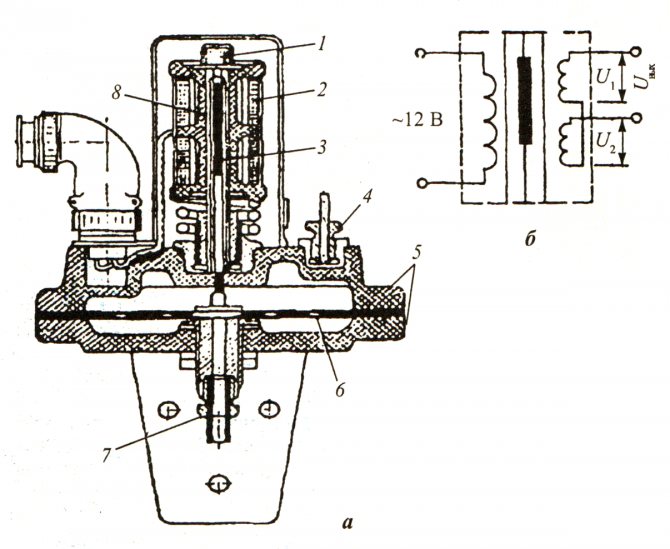

Контролер се састоји од следећих блокова и уређаја:

- Напајање;

- калкулатор;

- улазна јединица за аналогне сигнале различитих номинала са галванском изолацијом;

- улазни уређај за дискретне сигнале активне (у облику напона) и пасивне (у облику сувог контакта);

- излазна јединица за аналогне сигнале различитих номинала са галванском изолацијом;

- излазни уређај за дискретне сигнале активни и пасивни;

- интерфејс комуникациони уређај за повезивање контролера са системским информационим пољем.

Комуникациони протоколи

Аутоматизација котловских постројења на бази микроконтролера минимизира употребу релејних прекидача и управљачких водова у функционалном колу. Индустријска мрежа са одређеним интерфејсом и протоколом за пренос података користи се за комуникацију горњег и доњег нивоа аутоматизованог система управљања, пренос података између сензора и контролера и пренос команди на извршне уређаје. Најраспрострањенији стандарди су Модбус и Профибус. Компатибилни су са већином опреме која се користи за аутоматизацију објеката за снабдевање топлотом. Одликују их високи показатељи поузданости преноса информација, једноставни и разумљиви принципи рада.

Аутоматизоване термо станице

Године 1992. организација која управља московским општинским енергетским сектором - МОСТЕПЛОЕНЕРГО - одлучила је да уведе модеран АПЦС у једној од својих нових зграда. Изабрана је станица даљинског грејања РТС „ПЕНИАГИНО“. Прва етапа станице изграђена је у склопу четири котла типа КВГМ-100.У то време је развој Ремиконта довео до појаве софтверско-хардверског комплекса ПТК КВИНТ. Поред самих Ремиконта, комплекс је укључивао и оператерску станицу засновану на личном рачунару са потпуним софтвером, софтверски пакет за рачунарску ЦАД систем уз помоћ дизајна.

Функције АПЦС окружне топлотне станице:

- потпуно аутоматско покретање котла из хладног стања пре уласка у режим рада кликом на дугме „СТАРТ“ на екрану монитора;

- одржавање температуре излазне воде у складу са температурним распоредом;

- контрола потрошње напојне воде узимајући у обзир састав;

- технолошка заштита са искључењем горива;

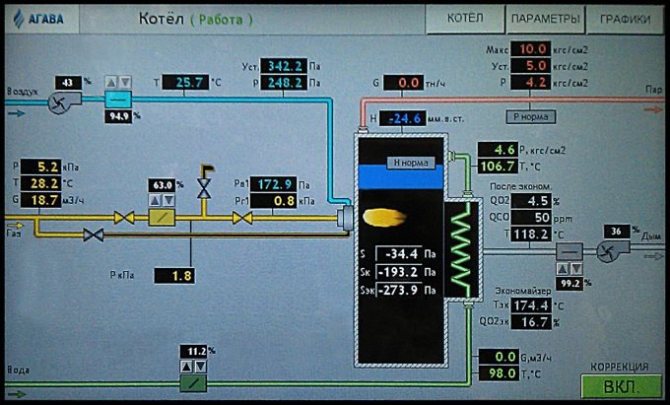

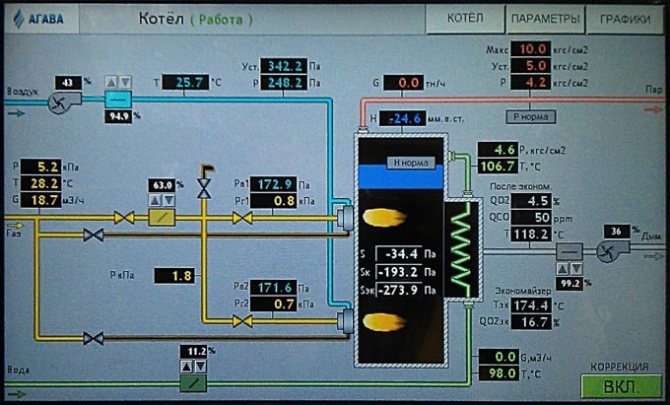

- контрола свих параметара топлотне технике и њихова презентација оператеру на екрану личног рачунара;

- праћење стања јединица и механизама - „ОН“ или „ОФФ“;

- даљинско управљање актуаторима са екрана монитора и одабир режима управљања - ручни, даљински или аутоматски;

- информисање оператора о неправилностима у раду контролора;

- комуникација са диспечером подручја путем дигиталног информативног канала.

Технички део система био је распоређен у четири ормана - по један за сваки котао. Сваки ормар има четири модуларно постављена оквира.

Задаци између контролора распоређени су на следећи начин:

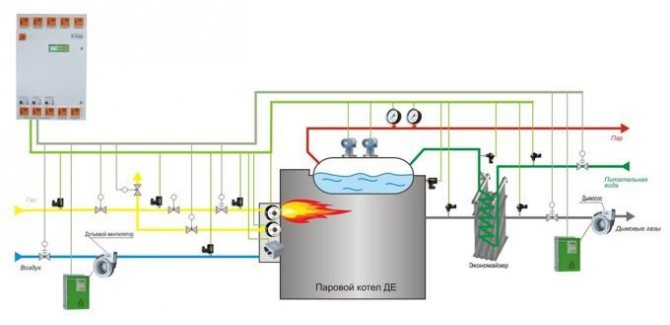

Контролер # 1 извршио све радње за покретање котла. У складу са алгоритмом покретања који је предложио Теплоенергоремонт:

- контролер укључује одводник дима и проветрава камин и димњаке;

- укључује вентилатор за довод ваздуха;

- укључује пумпе за довод воде;

- прикључује гас за паљење сваког горионика;

- контролом пламена отвара главни гас горионицима.

Контролер # 2 израђена у дупликату. Ако током покретања котла технички квар није страшан, јер можете зауставити програм и покренути све испочетка, други регулатор дуго задржава главни режим.

Има посебну одговорност током хладне сезоне. Током аутоматске дијагностике абнормалне ситуације у котларници, врши се аутоматско пребацивање без ударца са главног регулатора на резервни. Технолошке заштите су организоване на истом контролеру. Контролер бр. 3 дизајниран за мање критичне функције. Ако не успе, можете назвати сервисера и сачекати неко време. Модел котла је програмиран на истом регулатору.

Уз његову помоћ врши се претпочетна провера перформанси целокупног програма управљања. Такође се користи за обуку оперативног особља. Радове на изради главе АЦС московског РТС ПЕНИАГИНО, КОСИНО-ЗХУЛЕБИНО, БУТОВО, ЗЕЛЕНОГРАД извео је тим МОСПРОМПРОЕКТ (пројектни рад), ТЕПЛОЕНЕРГОРЕМОНТ (алгоритми управљања), НИИТеплоприбор (централни део микропроцесора).

Подсистеми и функције

Било која шема аутоматизације котларнице укључује подсистеме управљања, регулације и заштите. Регулација се врши одржавањем оптималног режима сагоревања подешавањем вакуума у пећи, протока примарног ваздуха и параметара расхладне течности (температуре, притиска, протока). Управљачки подсистем даје стварне податке о раду опреме на интерфејс човек-машина. Заштитни уређаји гарантују спречавање ванредних ситуација у случају кршења нормалних услова рада, напајања светлом, звучним сигналом или искључења котловских јединица са фиксирањем узрока (на графичкој плочи, мнемо дијаграму, табли).

4.1. Основни принципи аутоматизације котлова

Поуздан, економичан и сигуран рад котларнице са минималним бројем особља за одржавање може се изводити само уз присуство термичке регулације, аутоматске регулације и контроле технолошких процеса, сигнализације и заштите опреме [8].

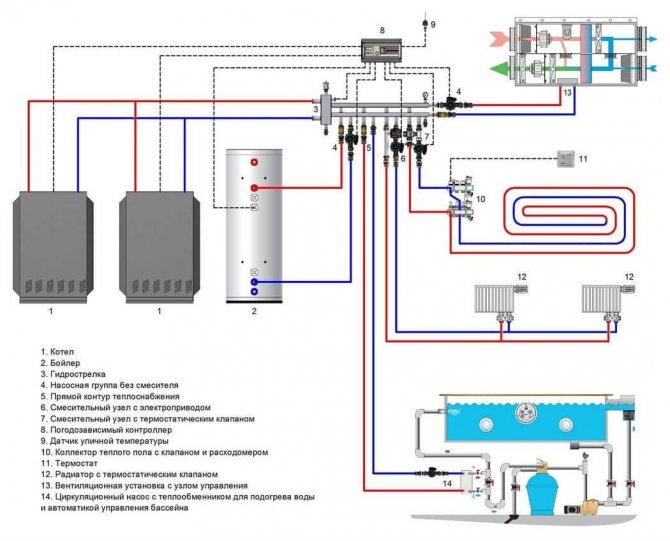

Главне одлуке о аутоматизацији котларница доносе се у процесу развијања шема аутоматизације (функционални дијаграми).Шеме аутоматизације развијају се према дизајну шема топлотног инжењерства и одлучивању о избору главне и помоћне опреме котларнице, њеној механизацији и комуникацијама топлотног инжењерства. Главна опрема укључује котловску јединицу, одводнике дима и вентилаторе, а помоћна опрема укључује пумпу и одзрачивање, постројење за хемијску обраду воде, грејну јединицу, пумпну станицу за кондензат, дистрибутивну станицу за гас, мазут (угаљ) магацин и снабдевање горивом.

Обим аутоматизације усвојен је у складу са СНиП ИИ-35-76 (одељак 15 - „Аутоматизација“) и захтевима произвођача термо-механичке опреме.

Ниво аутоматизације котларница зависи од следећих главних техничких фактора:

- врста котла (парна, топла вода, комбинована - пара и вода);

- дизајн котла и његове опреме (бубањ, директни проток, пресек од ливеног гвожђа под притиском, итд.), врста газа итд .; врста горива (чврсто, течно, гасовито, комбиновано - гасно уље, у праху) и врста уређаја за сагоревање горива (ТСУ);

- природа топлотних оптерећења (индустријска, грејна, појединачна, итд.);

- број котлова у котларници.

Приликом израде шеме аутоматизације обезбеђени су главни подсистеми аутоматског управљања, технолошке заштите, даљинског управљања, управљања топлотним инжењерингом, технолошког блокирања и сигнализације.

Циљеви и циљеви

Савремени системи аутоматизације котлова су у могућности да гарантују несметан и ефикасан рад опреме без директне интервенције руковаоца. Људске функције се своде на мрежно надгледање здравља и параметара читавог комплекса уређаја. Аутоматизација котларнице решава следеће задатке:

- Аутоматско покретање и заустављање котлова.

- Регулација излаза котла (каскадна контрола) према наведеним примарним подешавањима.

- Управљање пумпом за повишење притиска, контрола нивоа расхладне течности у радном и потрошачком кругу.

- Заустављање у случају нужде и активирање сигналних уређаја у случају радних вредности система изван постављених ограничења.