Номенклатура монолитног бетона од дрвета

Номенклатура монолитног бетона од дрвета је иста као код бетона од блок дрвета - постоје 2 врсте:

- Конструкцијски. Има густину од 500 до 850 кг / цу. м. Одговара класи чврстоће Б1, Б1.5, Б2, Б2.5. Користе се за изградњу носивих зидова и преграда зграда до 2 спрата.

- Топлотна изолација. Његова густина је од 300 до 500 кг / кубни метар. м. Класа чврстоће - Б0.35, Б0.5, Б0.75. Користе се за попуњавање синуса и међузидних празнина за топлотну и звучну изолацију.

Чврстоћа бетона који се сипа зависи од степена коришћеног цемента и квалитета набијања смеше. Са недовољном чврстоћом врши се ојачање дрвеног бетона.

Изградња кућа

94 гласова

+

Глас за!

—

Против!

Корак-по-корак технологија за производњу дрвеног бетона предвиђа припрему подлоге, одређивање компонената и састав блок материјала. У овом чланку размотрићемо карактеристике самосталне производње помоћу потребне опреме, израчунавања масе и сипања.

Преглед садржаја:

- Предности и недостаци дрвеног бетона

- Технологија производње бетона од дрвета

- Припрема темеља за рад

- Компоненте и састав дрвеног бетона

- Процес производње и принципи

- Опрема: примена у пракси

- Блок форме за дрвени бетон

- Процес производње „уради сам“

- Савет стручњака за израду самосталних блокова

Предности и недостаци дрвеног бетона

За многе градитеље дрвени бетонски блокови су драгоцен и висококвалитетан материјал за изградњу кућа. Главна карактеристика својстава топлотне изолације омогућава производњу подних лимова из раствора. Технологија производње и принципи очвршћавања и сушења блокова пружају арболиту неке предности:

1. Чврстоћа материјала је 600-650 кг / м3, што у погледу структурне компоненте није инфериорно у односу на било који други грађевински материјал. Главна карактеристика је пластичност, која се формира као резултат употребе дрвета, које ојачава блокове високим квалитетом. Дакле, дрвени бетон не пуца под тежином других материјала, већ се може само мало деформисати задржавајући укупну структуру конструкције.

2. Отпорност на ниске температуре, што је веома важно у процесу изградње куће и њеног рада. Чињеница је да ако се зграда неколико пута загреје и замрзне, то неће утицати на квалитет материјала. У ствари, кућа од арболита може трајати најмање 50 година у било којим временским условима. Конструкције од блокова пене имају таква својства, јер ће уз стално замрзавање брзо изгубити своју функционалност.

3. Арболит се не подлеже дејству угљен-диоксида, зато не брините о карбонизацији блокова, јер њихова структура неће дозволити да се материјал претвори у креду.

4. Топлотна проводљивост блокова указује на популарност материјала. Упоређујући показатеље, вреди напоменути да је дрвени бетонски зид од 30 цм једнак 1 метру дебљине цигле. Структура материјала омогућава вам да се топло држите у затвореном и током најхладнијих зима, што је врло економично током градње.

5. Својства звучне изолације указују на висок коефицијент упијања дрвеног бетона који се креће од 0,7 до 0,6. Поређења ради, дрво има показатеље 0,06 -0,1, а цигла је нешто већа, око 0,04-0,06.

6. Лакоћа материјала, што штеди новац за изливање темеља.

7. Арболит је еколошки прихватљив и издржљив грађевински материјал, који одређује саставни састав блокова. Након изградње куће, на зидовима не ствара плесни и плесни.

8. Материјал је сигуран, па неће бити запаљив.

9. Арболитни блокови су једноставни за употребу у грађевинским радовима, јер лако можете закуцати ексере, избушити рупу, користити вијке и тако даље. Спољна структура материјала омогућава вам да га покријете гипсом без употребе посебних мрежа и додатне изолације.

Испитали смо предности дрвених бетонских блокова, али за потпуну рекреацију слике о овом грађевинском материјалу даћемо неке недостатке:

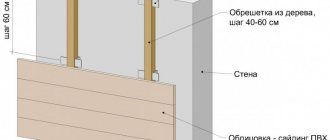

1. Зидна плоча се можда неће истицати прецизним геометријским параметрима, од којих се за враћање равномерности зида користи клапна, споредни колосијек или гипс картон, а одозго је све одвојено гипсом.

2. Блокови нису јефтин грађевински материјал, јер производња дрвне сјечке за дрвени бетон захтијева одређене трошкове. Израчунавајући поређење са газираним бетоном, овај грађевински материјал коштаће само 10-15 посто више, што не представља пуну предност.

Технологија производње бетона од дрвета

Производња бетона од дрвета захтева поштовање производних технологија уз израчунавање састава и запремине за један блок. Арболитни блокови су грађевински материјал једноставног компонентног састава, који укључује дрво, воду, пиљевину, цемент и друге предмете.

Главном основом за производњу сматрају се дрвене сјечке. Саставни део дрвеног бетонског блока одређује његову чврстоћу и отпорност на оштећења, која се израчунава на вишем нивоу од нивоа пене или газираних блокова. Домаћу производњу није тешко извести, али потребно је придржавати се расподеле масе предмета и следити упутства.

Припрема темеља за рад

Главна компонента за производњу иверја за дрвени бетон је однос пропорција струготине и пиљевине - 1: 2 или 1: 1. Сви предмети су добро осушени, за шта се стављају на свеж ваздух 3 - 4 месеца, с времена на време обрађујући кречом и преврћући се.

За око 1 кубни метар производа биће потребно око 200 литара креча од 15 процената. Сви чипс се ставља у њих четири дана и меша се 2 до 4 пута дневно. Сви радови се изводе ради уклањања шећера из дрвета, што може изазвати труљење блокова. Дрвна сјечка се купује готова, међутим, уз помоћ дрвне сјечке можете то учинити сами.

Компоненте и састав дрвеног бетона

Саставни састав дрвеног бетона најважнија је фаза у производној технологији и захтева пажљив однос свих материјала. Приликом израде блокова важно је пратити квалитет и разноликост купљених материјала, који одређују готов грађевински материјал. Након производног процеса, чиповима се додају следећи материјали, као што су:

- гашени креч;

- растворљиво течно стакло;

- Портланд цемент;

- калијум хлорид;

- алуминијум и калцијум сулфат.

Производња дрвеног бетона у пропорцијама представљена је у табели 1. Треба напоменути да се за све компоненте маса израчунава за четири процента удела цемента. Овакав распоред помаже у очувању ватроотпорности предмета и даје пластичност.

Табела 1. Састав дрвеног бетона по запремини

| Степен арболита | Цемент (М400) | Количина креча | Количина песка | Количина пиљевине | Примљена густина (кг / м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Процес производње и принципи

Оптимални параметри блока за технологију производње дрвеног бетона су 25к25к50 центиметара. Наведене димензије су погодне за постављање зидова кућа, као и у процесу индустрије. Блок за изливање састоји се од три реда смеше и бетона од дрвета, након сваке фазе раствор је потребно компактирати чекићем, обложеним лимом.

Прекомерна маса се намотава помоћу шпатуле. Блок се држи на отвореном на температури од 18 степени Целзијуса.На крају дана, дрвени бетон се извлачи из калупа на равну површину, где се држи заједно 10 дана.

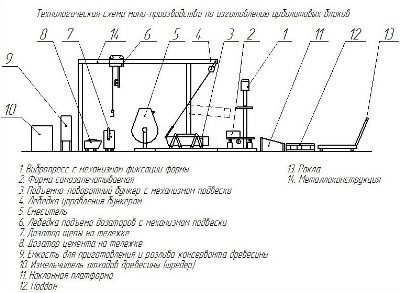

Опрема: примена у пракси

За производњу су потребне различите залихе, на пример, машине за производњу дрвеног бетона, које се бирају у складу са обимом производње и количином сировина. Технологија индустријског процеса мора испуњавати захтеве и критеријуме СН 549-82 и ГОСТ 19222-84. Четинари су главни материјал за производњу. Дробљење дрвета врши се помоћу дробилица, као што су ППМ-5, ДУ-2, а савесније дробљење врши се помоћу опреме ДМ-1.

Смеша арболита припрема се мешалицама и растварачима различитих цикличних ефеката на материјал. Они доносе велике количине обрађене смеше у калупе помоћу уређаја као разделника бетона или кубела. Подизање или спуштање машине мора се извршити са параметрима 15о за горњи успон и 10о за доњи, а брзина опреме израчунава се у 1 м / с. Смеша дрвеног бетона се сипа у калупе на висини до 1 метра.

Малтер се сабија уз помоћ вибрационе машине или ручног набијања. Да бисте произвели мали број блокова, потребно је да користите мини машину. Израда дрвеног бетона сопственим рукама не представља никакве посебне потешкоће, међутим, у индустријским објектима користи се посебна опрема за мешање, израду блокова. У неким фабрикама постоје термичке коморе са инфрацрвеним зрачењем или грејним елементима, што вам омогућава да одредите потребну температуру за сушење блокова.

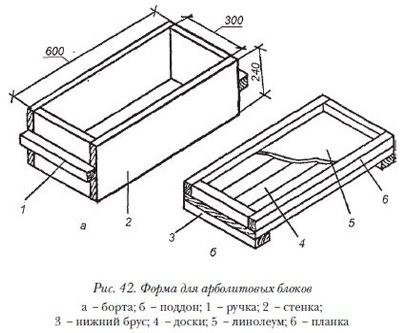

Блок форме за дрвени бетон

Постоје различити облици блокова за обраду дрвеног бетона, а приближне вредности могу бити: 20к20к50 цм или 30к20к50 цм. Производе се и објекти других величина, посебно за изградњу вентилационих система, премаза итд. Обрасци се могу купити у продавницама хардвера или све можете припремити сами. За ово се користе плоче дебљине 2 центиметра, које се причвршћују док се не формира одређена структура. Спољно, образац је завршен шперплочом или филмом.

У зависности од класе, дрвени бетонски блокови се користе у нискоградњи за изградњу носивих зидова, преграда, као и за топлотну изолацију и звучну изолацију структурних елемената зграде.

Процес производње „уради сам“

Размотривши технологију производње композиције дрвеног бетона, можете сами почети да радите. За почетак су вам потребни неки материјали и опрема:

- посебна тацна за смешу;

- падајући и вибрирајући сто;

- сто са ефектом потресања шока;

- одвојиви облици и сталци;

- метална палета за калупе.

Веома је тешко направити дрвени бетон сопственим рукама без употребе потребних алата, машина и опреме. По правилу ће у производњи бити потребни неки уређаји:

1. Да бисте добили висококвалитетно решење, потребно је користити бетонску мешалицу. Наравно, у процесу можете све учинити властитим рукама, међутим, мораћете да потрошите много времена да бисте добили решење потребне конзистентности.

2. За формирање структуре блокова важно је набавити облике одговарајућих величина. Дрвени бетон по правилу има правоугаони облик, а у производњи се користе пластични калупи.

3. Уз помоћ машине професионално мељете иверје.

4. Кориштењем преше можете добити добру густину материјала приликом набијања, док је важно уклонити ваздух из конзистенције. Као додаци користи се вибрациони сто.

5. Обавезно присуство коморе за сушење дрвеног бетона, што ће омогућити претварање у чврсту једнокомпонентну структуру.

6. Код куће ће вам требати лопата за утовар смеше у калупе, а за причвршћивање блокова користи се мрежа за ојачање.

У присуству горе наведених уређаја могуће је произвести око 350 - 450 м3 малтера месечно дневно.Простор за инсталацију захтијеваће око 500 квадратних метара, а трошкови електричне енергије износиће 15-45 кВх. За независан поступак, органски производи се сипају водом, као и цементом, све док се не формира хомогена смеша. Све пропорције и прорачуни приказани су у табели 1, главна ствар је да се ослобођена смеша тече слободно.

Пре сипања раствора у калупе, они су изнутра премазани кречним млеком. Након тога, производ се пажљиво и пажљиво поставља и набија специјалним уређајима. Горњи део блока изравнава се лопатицом или лењиром и сипа раствором гипса на слоју од 2 центиметра.

Након формираног облика бетона од дрвета, мораће бити пажљиво збијено помоћу дрвене конструкције, пресвучене гвожђем. Блокови који стоје и постављају се десет дана на температури од 15 ° сматрају се јаким и поузданим. Да бисте спречили исушивање дрвеног бетона, препоручује се повремено заливање водом.

Технологија израде дрвеног бетона сопственим рукама не представља одређену потешкоћу, па је стога сав посао лако извести ако имате потребне алате и уређаје. Подложно правилима и критеријумима производње, тачном прорачуну компонената, грађевински материјал ће се показати висококвалитетним и издржљивим за употребу.

Савет стручњака за израду самосталних блокова

Препоруке специјалиста за производњу дрвених бетонских блокова заснивају се на пракси њихове употребе и примене. Да би се постигли висококвалитетни производи, мора се следити неколико фактора. У производњи се препоручује употреба не само великих чипова, већ и пиљевине, струготине дрвета. Обрада конзистенције и истискивање шећера из ње омогућава вам да избегнете даље отицање грађевинског материјала, који се не спушта приликом изградње куће.

Током производног процеса, раствор треба темељно измешати тако да су сви делови у цементу. Ово је важно за висококвалитетно и трајно лепљење дрвета и других материјала у блоку. У производњи, додавање следећих компонената, као што су алуминијум, гашени креч и тако даље, остаје подједнако важан. Читав састав формира додатна својства дрвеног бетона, на пример, водено стакло не дозвољава блоковима да упијају влагу, а креч служи као антисептик.

Калијум хлорид помаже у уништавању микроорганизама и других супстанци које немају благотворно дејство на структуру. Приликом додавања свих компоненти, вреди пратити табелу пропорционалности тако да готово решење испуњава захтеве за производњу дрвених бетонских блокова.

Кување монолитног дрвеног бетона: састав и пропорције смеше

Монолитни дрвени бетон 80-90% састоји се од дрвне сјечке, као пунило, цемента, воде и хемијских додатака који убрзавају стврдњавање раствора и уклањају утјецај дрвних шећера.

Према ГОСТ-у, дрвени ивер за дрвени бетон мора имати одређену величину и облик. Препоручљиво је користити четинарске шуме, осим ариша. Тврдо дрво садржи мало више дрвенастих отрова и такође се може користити.

Портланд цемент разреда М400, М500 користи се као цемент (европски брендови: ЦЕМ И 32,5, ЦЕМ И 42,5, ЦЕМ ИИ / А 32,5, ЦЕМ ИИ / А 42,5, ЦЕМ ИИИ 32,5).

Однос минералних додатака

Разне хемијске компоненте описане у чланку „Хемијски адитиви за дрвени бетон“ могу се користити као минерални адитиви за убрзавање очвршћавања раствора, третирање дрвне сечке и повећање покретљивости раствора. Најчешћи и истовремено ефикасни адитиви су калцијум хлорид (технички ЦаЦл2), водено стакло, алуминијум сулфат, креч-мекиња.

Сходно томе, постоји много рецепата за припрему монолитног бетона од дрвета. У неким рецептима дрво се припрема и обрађује, у другима се хемијска компонента додаје директно смеши.

Према једном од рецепата, чипс је натопљен кречом (80 кг креча по коцки дрвета), истиснут. Затим поспите одозго прахом од живог креча (80 кг), промешајте, поравнајте, осушите и додајте смеши. Тако се решавају дрвних шећера који утичу на чврстоћу монолитног дрвеног бетона.

Мучење дрвне сјечке, а још више таквих количина за изградњу, прилично је дуготрајан посао и захтијева простор за овај процес. Стога би брза опција за припрему монолитног бетона од дрвета била употреба калцијум-хлорида или алуминијум-сулфата (алуминијум-сулфата). У овом случају, чипс не може да се обради, али биће боље ако леже на отвореном, под сунцем и кишом, неколико месеци (не на гомили!). Такође, ако је могуће, може се натопити водом и осушити пре мешања. Намакање и очвршћавање је нека врста основне припреме дрвета која омогућава уклањање дела шећера.

У фази припреме састава монолитног дрвеног бетона, калцијум хлорида или алуминијум сулфата додаје се 2-5% масе цемента. Па колики је проценат хемијског адитива за дрвени бетон, 2% или 5%? Зависи од марке и од квалитета цемента. Састав исте марке (на пример, М500), али различити произвођачи се у ствари могу разликовати у квалитету. Због тога се препоручује израда пробне серије. Ако се приликом додавања калцијум-хлорида 5% тежине везива на очврслом материјалу појави „цветање“ (цветање беле соли), тада се проценат хемијске компоненте мора смањити. Цветање указује на то да је цемент добар и да је 5% превише за састав. Истовремено, 2% можда није довољно. Вреди урадити неколико пробних мешавина.

Важно је знати! Не постоји одређени удео хемијске компоненте за монолитни дрвени бетон! Увек га треба одредити у зависности од квалитета цемента и иверја који се користе (квалитет, врста дрвета, димензије).

Неки људи не желе да се баве одабиром пропорције калцијум-хлорида. И, тако да се не ствара испуштање соли, композицији се додаје водено стакло. На пример, 2% калцијум хлорида и 3% воденог стакла према тежини цемента. Али течно стакло је прилично скупо, па је за многе економичније направити пар пробних серија и одредити удео калцијум-хлорида.

Пропорција дрвене сечке, цемента и воде на 1м3 желе желе бетона

Пропорција зависи од тога коју врсту монолитног бетона од дрвета припремате: структурну или топлотну изолацију.

Узмите у обзир пропорције састава по 1м3 ливеног монолитног бетона од дрвета када се користи везиво разреда М400 и апсолутно суви ивер од четинарског дрвета:

Конструкцијски монолитни дрвени бетон

В2.5 (М25) - 380 кг цемента, 250 кг пунила за дрво, 440 литара воде;

В2,0 (М20) - 350 кг, 230 кг, 400 литара;

Б1.0 (М15) - 320 кг, 210 кг, 360 литара;

Топлотноизолациони монолитни бетон од дрвета

Б0,75 (М10) - 300 кг цемента, 190 кг пунила за дрво, 430 литара воде;

Б0.35 (М5) - 280 кг, 170 кг, 300 литара;

Исправка композиције

Ако користите другу марку цемента, онда се пропорција израчунава помоћу коефицијента: за М300 коефицијент је 1,05, за М500 - 0,96, за М600 - 0,93.

Однос дробљења дат је за апсолутно сув материјал. То је обично ретко. Због тога његову количину треба прилагодити у зависности од садржаја влаге - додајте одређену количину. Да бисте израчунали додатну количину, помножите горњу масу са коефицијентом, који се израчунава као% влаге чипса подељен са 100%.

На пример, дрвена језгра има влагу од 20%. Морате добити монолитни дрвени бетон класе чврстоће Б2.0. Према томе: 20% / 100% = 0,2. Множимо коефицијент 0,2 са количином сувог чипса 230 кг за Б2,0 - 0,2 * 230 = 46 кг. Поред тога, у композицију морате додати 46 кг пунила за дрво.

Процес гњечења

Чипс и калцијум хлорид (или неки други хемијски додатак) мешају се на суво, а затим се додаје цемент.Постићи уједначеност композиције. Затим се вода додаје из канте за заливање уз стално мешање, све док сав дрвни агрегат не буде покривен са свих страна смешом.

Погодно је мешати помоћу грађевинског миксера или миксера. То обично траје 5-7 минута.

Готова смеша монолитног бетона од дрвета је умерено влажна маса. Ако узмете чипс у руку, вода из њега не би смела истицати!

Ако у састав није унет хемијски адитив, али је извршена претходна обрада агрегата у кречу, поступак мешања траје 25 минута, тако да креч има времена за гашење.

Тако можете припремити монолитни арболит сопственим рукама за накнадно уливање у подигнуту оплату или трајну оплату зидова и преграда, као и изливање подова и плафона.

Израда бетона од дрвета код куће

Арболит је грађевински материјал јединствен у својој врсти, који има једноставан састав. У иностранству су се куће од дрвеног бетона градиле релативно дуго, док се код нас овај грађевински материјал појавио релативно недавно, тек средином прошлог века.

Куће од дрвеног бетона, као што је горе поменуто, имају низ предности, међу којима посебно треба истаћи:

- Одличне карактеристике топлотне изолације дрвеног бетона;

- Могућност употребе бетонских блокова од дрвета, и као главни грађевински материјал и као грејач;

- Једноставност инсталације и обраде;

- Еколошка нешкодљивост дрвеног бетона;

- Пристојна својства звучне изолације и приступачни трошкови.

Дуго је могуће набројати предности дрвеног бетона, али посебно бих желео да приметим једноставност израде овог грађевинског материјала код куће.

Кућу од дрвеног бетона лако је завршити након изградње, мада постоје неке нијансе у имплементацији малтерисања дрвеног бетона.

Састав бетона од дрвета

Израда дрвеног бетона код куће је прилично једноставан догађај. Портланд цемент делује као главно везиво. Важно је обратити пажњу на марку цемента, јер је за производњу дрвених бетонских блокова цемент потребан или 400 или 500.

Потрошња цемента за производњу дрвеног бетона снажно зависи од коришћеног пунила, а то могу бити различити отпади од обраде дрвета. То су обично струготине меког дрвета попут бора и смрче. Такође за производњу дрвеног бетона могу се користити иверје брезе, тополе, јасике или букве.

И, као што показује пракса, потрошња цемента у производњи дрвених бетонских блокова може се одредити на следећи начин: да бисте направили један кубни метар дрвених бетонских блокова М15, потребно је приближно да потрошите око 250 кг портландског цемента.

Поред цемента и пунила за дрво, хемијски адитиви су важна компонента у производњи дрвеног бетона код куће. Креч, калцијум (хлорид), инстант стакло и алуминијум сулфат користе се као хемијски адитиви у дрвеном бетону.

Хемијски адитиви у саставу дрвеног бетона потребни су како би се спречио развој нежељених микроорганизама у пунилу, као и да би се користио без старења.

Удели хемијских адитива у дрвеном бетону у потпуности зависе од укупне тежине цемента, али ретко достижу више од 4%. Пре њихове употребе, већина хемијских адитива у дрвеном бетону раствара се у води која се затим користи за мешање мешавине дрвеног бетона.

Технологија производње

Производња бетонских блокова пиљевине састоји се од следећих фаза:

- прво се дрвна сјечка просијава кроз грубо сито. Ивер треба да буде дугачак 30-150 мм и широк најмање 5 мм;

пиљевина се мора прерадити пре употребе: уклоните сахарозу из њих, што негативно утиче на чврстоћу.

За ово се у фабрици додаје специјални хемијски реагенс на бази калцијум-хлорида. Када правите сопственим рукама, можете користити раствор живог вапна или оставити пиљевину на свежем ваздуху 40-80 дана;

- након сушења, струготину треба поново просејати кроз сито да би се уклонили остаци и остаци земље;

готова пиљевина се меша са цементом у калупу, који мора бити стално у стању вибрација. Затим се дода вода и течно стакло. Цела смеша се меша у мешалици за бетон. Обично су пропорције следеће: шест врећа пиљевине, једна врећа цемента и две вреће песка. Да би се спречио лепљење материјала на зидове, обложени су линолеумом;- након мешања, смеша се сипа у калуп за пресовање. Истовремено, смеша се смањује у величини за 30%;

- блокови у оплати држе се три дана, а затим се оплата уклања. Затим се држе у затвореном на температури од најмање 15 степени још 10 дана, а након тога су спремни за употребу.

Мешање пропорција блокова шљаке

За производњу блокова, шљака се користи у различитим величинама и укључује неколико различитих фракција. То вам омогућава да блоковима дате већу чврстоћу и побољшате топлотне перформансе. Просијана шљака жељене величине пре почетка припреме смеше навлажи се водом како би се побољшала њена адхезија са цементом. Пропорције за производњу блокова шљака:

- 1,5-2 дела воде;

- 3 дела цемента М400;

- 2 комада песка;

- 7 делова шљаке.

Поред шљаке, смеши се може додати лом опеке, ломљени камен, пепео, шљунак, гипс. Да бисте уштедели цемент, четвртину везива можете заменити кречом. Ово неће погоршати квалитет готових блокова.