| Име | Кључне карактеристике |

| Течност | Најчешћи. Користи се за топлотну изолацију различитих структура, за поправке. Попуњава пукотине и празнине. Може се кувати на локацији. |

| Гранулирани (термовата) | Израђује се дробљењем полимера на фракције од 10-15 мм. Економичан током уградње. Запремина пеноизола у гранулама је 2 пута већа од количине полимерног лима добијене током производње. Испуњавају шупљине између зидова приликом полагања пода. |

| Лист | Изолација се сипа у посебан облик, сече кад је спремна, суши и даље обрађује. Поставља се на спољну страну зидова кућа, причвршћен типлама. Такође се може положити на под (између греда). |

Индикатори и предности пеноизола

Популарност урее пене је због ниске цене и карактеристика:

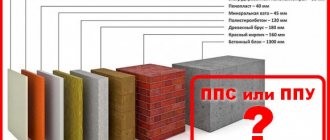

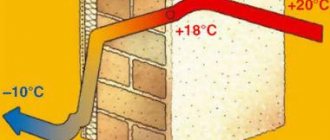

- Ниска топлотна проводљивост (0,041 В / м2 * К). Да би се осигурала добра топлотна изолација, довољан је уски слој изолације од пене (најмање 10 цм).

- Висока апсорпција буке, до 65%. Чак и уски слој грађевинског материјала решава питање звучне изолације.

- Добра отпорност на ватру. Изолација припада групи запаљивости Г-1 са категоријом запаљивости Б-2. Полимер се не топи, већ испарава не ослобађајући штетне токсине. Пуши слабо.

- Хигроскопност. Ваздух може проћи кроз пену, својство паропропусности омогућава зидовима да "дишу".

- Хемијска неутралност различитих компонената, укључујући органске раствараче.

- Биостабилност. Гљивице и плесни не расту на пеноизолу, мишеви / пацови га не гризу.

Топлотна изолација течном пеном - пеноизол.

Опсег примене урее пене - пенастог пепела као грејача је врло широк:

- изолација шупљих зидова: дрвене оквире, дрвене куће са изолацијом за споредни колосијек, шупљи џепови у цигли;

Видео: Топлотна изолација зида оквирне куће течном пеном - пеноизол.

- подна изолација, на пример, ако је кућа на шиповима са вентилираним подземљем;

- изолација поткровља;

Видео: Попуњавање пода и поткровља течном пеном - пеноизол.

- изолација крова поткровља;

- изолација индустријских расхладних комора и контејнера;

- изолација индустријских просторија.

недостаци

Пеноизол има следеће недостатке.

Прво, упија влагу и не даје је. Пеноизол је прилично отпоран на влагу, али ова карактеристика не дозвољава употребу изолације приликом естриха темеља.

Друго, материјал даје талог у распону од 0,1-5%.

Треће, пеноизол се лако цепа - има малу затезну чврстоћу.

Четврто, изолацију је могуће поставити само на позитивну температуру (најмање + 5 ° Ц). Само у овом случају добићете висококвалитетну пену за попуњавање шупљина.

Ако лим и гранулирани пеноизол не емитује опасне материје, онда у течном облику може да испари штетне токсине. Радницима је боље да имају заштитну опрему.

Шта је пеноизол

То је порозни материјал који подсећа на пену. Али за разлику од њега, пеноизол је еластичан: након пресовања може да поприми свој првобитни облик. Садржи и мање порозне ћелије. Нови полимер се назива течна пена због сличности у структури и спољних података, али је процес његовог стварања у основи другачији.

Састав пеноизола укључује хемијске компоненте: фосфорну киселину, смолу урее и средство за пењење. Ова једињења у одређеним пропорцијама улазе у уређај за компримовани ваздух намењен синтези. Као резултат хемијских реакција добија се маса у облику пене.Повећавајући запремину, испуњава све пукотине, пукотине, размаке између структура.

Опрема за производњу пеноизола и изглед добијеног материјала

Бели угрушци и конзистенција попут желе подсећају на експандирани полистирен, али се разликују по структури са финим мрежицама. Поседује:

- одличне могућности топлотне изолације;

- отпорност на влагу и ватру;

- еколошка прихватљивост;

- еластичност;

- способност чврстог затварања било каквих рупа и празнина.

Постављање изолације врши се прскањем помоћу посебног уређаја. Уз малу количину рада, пеноизол се користи у цилиндрима. Нови полимер се користи за топлотну изолацију зидова, подова и плафона, пуњење плафона између подова.

Када се компоненте комбинују у потребним односима, пеноизол се не стврдњава одмах. Процес иде постепено:

- након 10-15 минута, пена се мало стврдне;

- након 1-4 сата очвршћава;

- након 2-3 дана постаје потпуно чврст и стиче потребне квалитете.

Када се нанесе на површину, подсећа на полиуретанску пену. Технологија прскања подразумева бешавни слој топлотне изолације, што омогућава обраду било којих геометријских структура.

Важно! Нови материјал се користи у грађевинарству у многим земљама, јер се висока топлотна изолација комбинује са малим трошковима за његову производњу. Постављање изолације врши се брзо, брзина рада се повећава за 4-5 пута, а употреба у лаганим, лаганим конструкцијама чини материјал још траженијим.

Технологија производње пеноизола

- У посебном контејнеру се мешају 3 састојка: вода, средство за пењење и катализатор реакције. Уреа-формалдехидна смола се сипа у другу посуду. После тога улази у смешу под утицајем компримованог ваздуха.

- Компоненте се темељно мешају док се не формира смеша, по конзистенцији слична суфлеу. Добијени материјал назива се течни пеноизол, односно већ је погодан за употребу на градилиштима.

- Течна маса се сипа у калупе различитих величина. Лечење се одвија на собној температури, траје до 3 сата (у зависности од облика, величине и специфичног рецепта), у просеку - 30-40 минута.

- Добијени листови изолације се пресецају у одвојене плоче у складу са потребним димензијама.

- Уреа пена је пресвучена заштитним једињењем које повећава чврстоћу и отпорност на ватру.

- Готов производ се пакује и складишти.

Опис течне пене - пеноизол.

Изолација урее - пенаста пластика која се састоји од 98% ваздуха и 2% уреа-формалдехидне смоле са приближно истим бројем отворених и затворених пора. Структура његове течне пене слична је добро познатом суфлеу од безе, а издалека га многи људи бркају са експандираним полистиреном (полистиреном), али помнијим прегледом наслућује се материјал који се потпуно разликује од пене. Остала имена за изолацију су мипора, течна пена - пеноизол, течна изолација, уреа пена, бипор и меттемпласт.

Видео: Изглед течне пене - пеноизол и његове механичке особине.

Шта вам је потребно за почетак

Посао са пеноизолом може се започети без озбиљних улагања. Опрема је скупа, а главни трошкови сваког месеца одлазиће на куповину сировина и накнаде за особље.

Табела 1. Почетни трошкови за пословање са Пеноизолом.

| Потрошни предмет | цена, руб. |

| пријавити | 20 хиљ. |

| Простор за издавање, 90 кв. м | 25 хиљ. |

| Опрема | 200 хиљ. |

| Сировине (месец дана при пуном оптерећењу) | 230 хиљ. |

| Плата, 6 људи | 190 хиљ. |

| Додатни троскови | 100 хиљ. |

| Укупно | 765 хиљ. |

Израчуни су релевантни за град са популацијом до 1-1,5 милиона људи. Додатни трошкови укључују рачуне за комуналне услуге, промоцију оглашавања, припрему простора итд.Износ пореских одбитка није укључен у обрачун.

Дакле, размотримо класичну шему за производњу пеноизола помоћу инсталације ГЗхУ.

Смола се сипа у један резервоар.

У другом резервоару раствор ОФА и сурфактанта. Пропорције су приближно једнаке: 1% ОФА и 1% површински активне супстанце (зависи од подешавања и тврдоће воде).

Раствор се у генератор пене доводи центрифугалном пумпом. Тамо улази и компримовани ваздух из компресора. Концентрат пене је цев напуњена металном или пластичном мрежицом, струготинама, куглицама од лежајева и осталим смећем које служи у једну сврху - да створи највећу могућу површину. Мехурићи ваздуха настају тачно на граници окружења. Сетите се искуства из детињства са прстеном, који смо умочили у сапуницу и затим дували у њега да бисмо добили мехуриће сапуна.

На излазу из генератора пене ствара се млаз сапунасте пене у који се смола убризгава или млазом или аеросолом. Смолу такође снабдева центрифугална пумпа. Тада се смеша сапунасте пене и смоле помера дуж црева пречника 35 до 45 мм и дужине 10 до 20 м и истовремено се меша. Сапунска пена већ садржи катализатор (ЦФЦ), који убрзава полимеризацију смоле која долази на зидове мехурића. Након изласка из црева, пена ће се полимеризовати.

Мане инсталације:

а) генератор пене:

1.У генератору пене под притиском од 2-2,5 атм. испоручују се раствор и компримовани ваздух који постепено компресују пунило, што заузврат доводи до пропадања стварања пене. Потребно је стално пратити да ли се пунило равномерно распоређује кроз генератор пене (ово се не односи на куглице из лежајева ).

2. У случају зачепљења излазног црева, прегиба или повратног притиска пене при изливању у шупљину, у њој се може створити висок притисак и део смоле може ући у генератор пене. Тамо ће се безбедно полимеризовати и добићете мрљу коју је тешко очистити.

3. У основи, ова врста генератора пене користи замршену металну мрежу, на коју ОФЦ снажно утиче. Ако сте опрему схватили озбиљно и у епрувете ставили увозну мрежицу, отпорну на ОФЦ, која је дуго служила, сада, јер. више није на тржишту Ризикујете да видите пунило размрвљено у прашину након 2 месеца рада.

б) ПУМПЕ: центрифугалне пумпе се користе у инсталацијама типа ГЗХУ. Ове пумпе стварају максимални притисак од 4 атм. а истовремено њихова продуктивност пада на нулу.

1. Највећи недостатак ових пумпи је зависност перформанси од повратног притиска. Штавише, ако се на излазу из црева створи повратни притисак, на пример, случајно савијете црево, одлучите да црево подигните за 2-3 метра приликом попуњавања празнина итд. , тада ће пумпе на линији раствора и на линији смоле променити своје перформансе неравномерно, јер ове течности имају различиту вискозност. Због тога можете да гарантујете да НИКАДА нећете постићи прави однос између малтера и смоле, јер ће пропорција увек лебдети. У пракси то значи да ћете на неким местима имати лагану и крхку пену (од недостатка смоле и вишка ОФА), а понегде ће бити тежак и мекан (од вишка смоле и недостатка ОФА ). А на неким местима ће пена пасти због великог недостатка ОФК. (Реакција полимеризације је спора и мехурићи имају времена да се сруше).

2. „МЕТТЕМ“ је ротор и главу пумпе произвео дуж линије раствором нерђајућег челика. Ако се ипак одлучите за куповину лажног за ГЗХУ, и од тада нема више, све остало што продаје ГЗХУ су лажи и плагијаризам, захтева се глава центрифугалне пумпе дуж линије раствора од нерђајућег челика. У супротном, ОФК ће брзо „појести“ вашу пумпу.

в) Лоше мешање.

г) Неравномерно пењење.

На ове две тачке задржаћу се касније.

Сада пређимо на инсталације типа ФОАМ-2000.

Главна предност инсталација овог типа у односу на ГЗхУ је одсуство генератора пене. У њима се пена ствара услед турбулентних струјања воде и ваздуха у цреву приликом трљања о зидове црева. Затим се смола убризгава у ток пене, као и у ГЗХУ, а мешање се одвија у излазном цреву. А с обзиром на то да не постоји генератор пене, онда са њим не постоје недостаци.

Због чињенице да се у ПЕНЕ-2000 користе центрифугалне пумпе, недостаци одржавања захтеваног пропорција и осетљивости на повратни притисак идентични су онима ГЗХУ.

Украјинска инсталација „Стандард“ ради по истом принципу као и „ПЕНА-2000“. Момци који га производе и продају тврде да је ово јединица нове генерације. Морам да разочарам. Једина разлика између ове јединице и "ФОАМ-2000" је употреба зупчасте пумпе дуж линије смоле.

Да ли је добро или лоше?

С једне стране, то је добро. У сваком тренутку знате колико смоле потрошите у јединици времена. И то је све. Овде нема других позитивних аспеката. Густина и квалитет пене одређује се пропорцијом између количине воде, ваздуха и смоле. Промена повратног притиска у излазном цреву неће променити проток смоле. А шта је са решењем? На крају крајева, постоји центрифугална пумпа. А ако се у систему са две центрифугалне пумпе, са повећаним противпритиском, продуктивност обе пумпе пропорционално смањила (са грешком због различитог вискозитета течности), тада ће се у „Стандарду“ промена продуктивности догодити само дуж линија решења, тј несразмера ће бити већа.

У ствари, линија терена је покушана да се поправи више пута. Компанија НСТ има јединицу под марком ПЕНА-2000 са вијчаном пумпом дуж линије смоле. Владимир (директор Андреи Коновалов) већ дужи низ година ради у свом погону са зупчастом пумпом у линији смоле. Али ако је Андреј користио асинхрони мотор са мењачем као погон зупчаничке пумпе, онда су браћа Украјинци ишли једноставним путем - као погон су испоручили електричну бушилицу. Познат ми је овај погон. Користили смо у инсталацијама „СТРЕАМ 6“. Четкани мотор је много осетљивији на пренапонске напоне. Чак и постављањем потенциометра на одређени положај, не можете бити сигурни да ћете следећи пут када га укључите добити потребан број обртаја. Због тога су проналазачи били приморани да ставе тахометар на електричну бушилицу и користе стабилизатор (који, иначе, није укључен у комплет). Нажалост, тамо нема повратних информација. Они. Када се брзина мотора промени, уређај ће вам верно показати бројеве.Поставља се питање колико често ћете гледати у екран током рада?

Дакле, покушавају да нам изнуде мере када користе колекторске моторе (уградња тахометра), за нову реч у производњи пеноизола. Баш као Дале Царнегие: „Ако имате лимун, направите од њега лимунаду.“ Стандард се оглашава као јединица променљивог капацитета. АВЕСОМЕ. Посебно за почетнике.

Открићу страшну тајну. У производњи пеноизола није потребна променљива продуктивност, па чак и веома штетна.Ако желите да добијете нормалан материјал, морате тежити да одржите стабилност СВИХ ПАРАМЕТАРА. Због тога се најквалитетнији материјал добија у радионицама, а не на градилишту.

Извињавам се читаоцу што сам толико пажње посветио инсталацији Стандард, иако то не заслужује. Само што креатори ове инсталације спроводе врло агресивно оглашавање, којем људи који су први одлучили да почну производити пеноизол могу лако да подлегну.

Како су решени проблеми стабилног снабдевања компонентама у погону у Потоку

Прво смо одлучили да је у производњи пеноизола најважнија стабилност снабдевања компонентама линијом смоле и линијом Солутион. Ово решава много проблема.

Пре свега, лако је унапред одабрати минималну потребну концентрацију средства за пењење и киселине, која заузврат:

1. Благотворно делује на квалитет произведене пене.

2. Чини густину производа предвидљивом.

3. Смањује трошкове материјала.

У ту сврху у јединици Поток-6 користили смо енергетске перисталтичке пумпе сопственог дизајна. Показали су добре резултате, али нису решили неке проблеме. Максимални притисак који су могли да створе био је 6 атм. С обзиром на то да је ово радни притисак код наше методе пењења, пумпе су омогућиле да се инсталација попуњава само у хоризонту, са максималним вишком од 3-4 м. Поред тога, квалитет потрошног материјала (гумене цеви ) оставили много жељеног. Било је могуће ићи путем одабира квалитетнијих цеви, на пример ојачаног силикона или полиуретана, али то није решило проблем недостатка радног притиска. Због тога је требало напустити перисталтичке пумпе.

У јединицама Поток-7 и Поток-9 користимо клипне пумпе за дозирање високог притиска са асинхроним мотором. Узимамо стандардне немачке. Сами им правимо пластичну главу. Ове пумпе вам омогућавају да радите са земље, подижући само црева до пода. У Чити је јединица Поток-9 коришћена за попуњавање 14. спрата, док је јединица била на дну.

Главна идеја: пропорције свих компоненти се бирају унапред, приликом мешања раствора. Током рада, снабдевање компонентама кроз линију смоле и кроз линију раствора је непромењено. Густина се регулише снабдевањем ваздухом. Од инструментације, само ће вам мерач притиска ваздушног вода показати густину пене.

Сада пређимо на мешање и пењење, оне процесе које сам изоставио на почетку чланка.

Дакле, квалитет мешања.

Поновићу се. Једна од компонената неопходних за производњу пене урее је катализатор (УФЦ). Што боље дистрибуирамо молекуле катализатора преко запремине смоле, то ће нам бити мање потребно, а материјал ће бити бољи. Хемијска реакција ће се одвијати истом брзином, полимерни ланци ће бити приближно исте дужине, а током полимеризације неће доћи до унутрашњих напрезања која воде до додатног скупљања. Колико киселине је потребно? Пенилац задржава мехуриће пене око 15-20 минута, након чега почињу да пуцају, што значи да би полимеризација требало да се одржи за 10-15 минута.

У инсталацијама ГЗХУ, „Пена-2000“, „Стандард“, прво се формира проток пене, затим се у њу убризгава смола и механички се меша помоћу компримованог ваздуха.

У јединицама Поток, раствор се прво помеша са смолом помоћу компримованог ваздуха, без стварања мехурића, а тек онда се ова смеша пени. Шта је лакше?

Замислите да треба да распоредите вискозну течност равномерно преко најтањих зидова лепљивих мехурића (зид једног мехурића истовремено је зид три или четири суседна) механичким мешањем без уништавања пене. Није лак задатак. Највероватније неизводљиво у принципу.

С друге стране, помешајте две течности.

Упоредите се.

Али ово је спекулативно поређење. Ако сам у праву, требало би да постоји дигитална потврда. Па, колико киселина користе различите биљке? Упоређујући, назначићу два односа: проценат киселине у раствору (узимајући у обзир различиту тврдоћу воде) и однос испорученог раствора према смоли (узимајући у обзир вискозност смоле). Они. са истим процентом киселине у раствору, ако се испоручује више раствора у односу на смолу, тада ће према томе бити потребно више киселине по јединици масе смоле.

ГЗхУ, "Пена-2000" - 1-2% киселине у раствору, однос 1,5-2,5 / 1 раствор / смола.

"Стандард" - 5% киселине у раствору, однос 1,5-2,5 / 1 раствор / смола.

"Поток" - 0,5-1% киселине у раствору, однос 1-1,5 / 1 раствор / смола.

Даљи коментари су, мислим, сувишни.

Разговарајмо боље о пени.

Већ сам вам рекао како се пена добија у ГЗхУ инсталацијама. Али ако није било секундарне пене, тада се пеноизол не може добити. Шта је секундарно пењење? Када се смола дода у пену (млаз или аеросол) и даље механичко мешање компримованим ваздухом, неки од мехурића пуцају. У овом случају, раствор садржан у зиду мехура се помеша са воденим раствором полимера (смоле) и ствара нови мехур. То се постиже трењем о зидове црева. На пример, размислите о прављењу пене у шољи за бријање помоћу четке. Компримовани ваздух делује као четка, а зид црева делује као чаша. Што више мехурића поново пукне и створи се, то ће бити боље мешање раствора са смолом, тј. што је дуже црево за напајање то боље. Али овде постоје ограничења. Ограничење је капацитет компресора. На одређеној дужини црева ваздух губи енергију, савладавајући трење о зидове црева, и зауставља мешање пене са смолом, већ једноставно помера пену дуж црева до излаза. У овом случају се наставља уништавање мехурића на интерфејсу црево / пена, тј. само изгубимо део пене. У овом случају, течност која настаје на зидовима црева не ствара нове мехуриће и не креће се брзином протока пене, већ се полако слива у капљице ако постоји природни нагиб, полимеризира и зачепљује црево . Изгледа да је рецепт једноставан. Само треба да ставите снажнији компресор. Али то није случај. Са вишком ваздуха, у пени се појављују ваздушни џепови, што погоршава квалитет пене. У идеалном случају, потребно нам је само онолико ваздуха колико желимо да добијемо пену.

Јединице "Фоам-2000" и "Стандард" раде на принципу секундарног пењења.

Квалитет пене зависи од величине и уједначености мехурића. Што дуже и са више енергије мешамо пену, мехурићи су мањи и глатки. Али у сваком случају, без обзира колико пена мешате четком, не можете добити пену која би се упоредила са пеном која се налази у лименкама за бријање. За ово је неопходно променити начин пењења.

У подешавањима стрима смо променили начин. Прво помешамо две течности са ваздухом под притиском без пене, а део ваздуха се раствара у течности. При кретању дуж црева, притисак се смањује и течност кључа формирајући истовремено ситне мехуриће у целој запремини. Остатак ваздуха додаје пену у течност секундарним пењењем. Штавише, ваздух има више кинетичке енергије него у другим инсталацијама, јер снабдевен великим притиском. Због тога нам је потребан компресор са мањом потрошњом ваздуха и имамо прилику да га уградимо у инсталацију („Поток-7).

Документи

Прво треба да региструјете облик активности. Можете радити у облику физичког лица (индивидуалног предузетника) или правног лица (ЛЛЦ). Све зависи од планова предузетника, обима производње. Сваки образац има своје могућности и ограничења, међутим, рад у облику ЛЛЦ предузећа омогућиће вам сарадњу чак и са великим грађевинским компанијама и велепродајним и малопродајним ланцима.

При регистрацији су назначени ОКВЕД-2 кодови.

23.99.6 „Производња минералних топлотних и звучних изолационих материјала и производа“.

22.23 „Производња производа од пластике који се користе у грађевинарству“.

22.29 „Производња осталих производа од пластике“.

32.9 "Производња производа који нису обухваћени другим категоријама".

За покретање пословног пројекта није потребна сертификација. Полимер се производи у складу са ТУ 2254-001-33000727-99 „Изолација од термоизолационе пене. Технички услови “.

Предности употребе пеноизола

Карактеристика пеноизола, који је течна пена, је способност пумпања у било коју шупљину.После тога, течност полимеризира, суши, узима жељени облик и почиње да обавља одређене функције.

Одличне перформансе нису једини плус овог материјала. Његов састав осигурава биолошку стабилност, што значи да је загарантовано да током целог свог животног века неће бити буђи, гљивица, инсеката и мишева. У поређењу са пеном и стакленом вуном, боље задржава топлоту за око 10%. Не гори, стога је идеалан са становишта заштите од пожара. Такође је паропропустан, што значи да омогућава остављање вишка влаге напољу.

Опрема за пеноизол

За индустријску производњу изолације морате купити следећу опрему:

- компресор и напајање;

- постројење за течни гас, укључујући течни систем за довод пене и раствора;

- склопиви облици за сипање;

- посуде за прављење смеше;

- велики сто за паковање материјала.

У овој конфигурацији могуће је произвести лим и течни пеноизол.

У продаји се налази опрема руске, украјинске и стране производње. Модели се међусобно разликују у цени, техничким карактеристикама - укључујући степен аутоматизације процеса. Постоје мобилне и стационарне инсталације.

Опрема и компоненте за производњу пеноизола., УПГ јединице, ВПС-Г смола, средство за пењење АБСК, ортофосфорна киселина.

Цена по договору Купи

Опрему можете сами направити - потребни цртежи и шеме су у продаји.

Приликом одабира технике, боље је потражити продавца који обучава особље купца на инсталацији. Опрема мора бити загарантована.

Састав и примена

Главна компонента пеноизола је полимер-уреа смола.

За производњу пеноизола користите:

- полимерна уреа смола;

- учвршћивач;

- средство за пењење;

- вода посебно припремљена за поступак.

Готов пеноизол је врло сличан соуффле-у. Долазећи у контакт са ваздухом, он се учвршћује, попуњавајући празнине у структурама зграда, што ствара ефекат топлотне и звучне изолације просторије.

Производња пеноизола може се започети на постојећој готовој опреми или ручно саставити према цртежима. Једноставност употребе омогућава вам рад са пеноизолом током целе године, не зависно од климатских услова. Кровови, плафони, зидови, темељи и преграде могу се изоловати овим материјалом.

Сам процес производње није веома тежак, тако да изолациони материјал можете припремити код куће. Имајући скромно искуство у грађевинарству, неопходно знање и висококвалитетну уградњу, прављење пеноизола сопственим рукама је прави задатак.

Опрема за производњу пеноизола састоји се од:

- пумпа за раствор;

- пенаста пумпа;

- генератор пене;

- компресор;

- напајање.

Производња пеноизола за продају независним организацијама или купцима може се поставити у затвореном, али ефикасна опција (уштеда на транспортним услугама) била би његова производња директно на градилишту, користећи генератор пене.

Опрему за производњу пеноизола на савременом тржишту представљају различити произвођачи. Широк избор руске и украјинске опреме (Пена-2000 ДМУ, Пена-2000 10 / УМ, Пена-2000Р) представљен је пажњи предузетника који је одлучио да започне производњу пеноизола.

Јединица за изолацију од пене Пена 2000 ДМУ Одмах је потребно одлучити за шта се јединица купује. Ако планирате да изолујете своју кућу и неколико предмета за своје рођаке и пријатеље, онда није неопходно купити скупу опрему, већ се потрудите да се држите малог буџета.

Можете и сами да направите инсталацију гас-течност или пнеумохидраулику.

Можда ће вас занимати чланак о томе како изоловати зидове пеноизолом.Чланак о изолацији куће пеноизолом прочитајте овде.

Сировине

Производ се производи пењењем полимерне смоле према развијеном рецепту. У зависности од формуле, смеши се могу додавати адитиви, али главне компоненте су исте.

- Синтетичка уреа-формалдехидна смола.

- Пенасти агенс. Потребно за стабилно стварање пене.

- Катализатор (учвршћивач). Убрзава процес очвршћавања.

- Вода са температуром не нижом од + 20 ° С.

Проналажење и куповина потребних сировина неће представљати проблем.

Постоје опште прихваћени стандарди у вези са рецептом, али бизнисмен може створити сопствену формулу изолације. Боље је контактирати грађевинског стручњака, мада информације можете пронаћи и сами - на Рунету има довољно мрежних ресурса, форума о овој теми.

Почетне компоненте за производњу пеноизола

По свом саставу и структури, Пеноизол припада класи урее пене са коефицијентом топлотне проводљивости од 0,035 - 0,047 В / мК и густином од 8 - 28 кг / м3. Састав компонената које се користе за његову производњу је прилично једноставан:

- полимерна смола урее;

Ово је главна компонента. То није неуобичајено и прилично се често користи у производњи иверице и фибербоарда. Смола изгледа као суспензија светло смеђе боје и састоји се од 55% суве материје, 0,25% формалдехида и воде. Односи се на незапаљиве материјале.

- средство за пењење;

Постоји доста његових сорти (Морпен, АБСК, Пеностором, итд.), Тако да се скоро свака може користити. По свом саставу је слабо запаљива, вискозна смеђа супстанца са садржајем сумпорне киселине од око 2%.

- ортофосфорна киселина;

Ова компонента, у основи, обавља функције учвршћивача. Запаљив је материјал и има густину од 50 до 90%.

- воде.

Вода се користи са уобичајеном водом из славине.

Радионица за производњу пеноизола

Да бисте организовали посао, требат ће вам соба површине 70-90 квадратних метара. м, подељен у производну радионицу, складиште, собу за особље, административну канцеларију и купатило. Требало би да се налази даље од стамбених насеља. Комуникација треба да се врши на територији мини погона

Радионица је опремљена струјним напајањем од 220 В и добрим вентилационим системом. Ово последње је неопходно, јер се приликом сушења листова изолације ослобађају штетне по здравље супстанце (фенол-формалдехид је присутан у саставу синтетичке смоле).

У магацину ће се чувати сировине и готова роба. Вриједно је поставити металне носаче у соби.

Просторије треба да буду опремљене улазом за аутомобиле за истовар и утовар.

Како опремити радионицу?

Мини производња пеноизола као посла захтеваће куповину техничке опреме. Стандардна линија за производњу лимова укључује следећи сет опреме:

- компресор,

- инсталација гас-течност,

- склопиви облици,

- контејнери за компоненте,

- сто за паковање.

Куповина коморе за сушење није потребна, јер се смеша учвршћује под нормалним условима.

Да бисте направили пеноизол право на градилишту, биће вам потребан готово исти сет машина - са изузетком табела за паковање и образаца. Покретно постројење за гас-течност и компактни резервоари за мешање сировина изводе све потребне технолошке кораке. Што се тиче трошкова, за техничку опрему спољних послова биће потребно мање средстава.

Цена опреме за производњу пеноизола је ниска. Можете у потпуности опремити радионицу за 100 000 рубаља. Чак и моћна опрема коштаће не више од 300 000 рубаља. Могуће је организовати активности за производњу топлотног изолатора на градилиштима без трошења чак 70 000 рубаља.

Особље

Да бисте сервисирали производњу, морате запослити 3 особе, од којих ће једна бити старија особа у радњи. Овај други је одговоран за координацију остатка радника, праћење њихове активности и обуке. Старији радник треба да буде послат на праксу код продавца опреме.

За организацију продаје потребан је менаџер продаје. Састаће се и преговарати о залихама са представницима грађевинских и велепродајних и малопродајних компанија.

Потребан је возач за испоруку сировина у погон и готових производа купцима.

Рачуновођа ће се бавити папирологијом и припремом папира за пореске власти. Боље је да га ангажујете за спољно ангажовање (контактирање рачуноводствене фирме).

Предности и мане

Споља, пеноизол је сличан колачима од белог слеза. Угодан на додир, лагани порозни бели материјал задржава еластичност и чврстоћу неколико деценија. Грађевински стручњаци примећују следеће предности материјала:

- Низак коефицијент топлотне проводљивости. Овај индикатор чини Пеноизол једним од најбољих грејача на тржишту.

- Висока адхезија за већину грађевинских материјала и одлично продирање пене. Ови фактори олакшавају примену изолације на великим површинама и на различитим тешко доступним местима, укључујући скривене шупљине у зидовима и крововима. Материјал добро лежи на хоризонталним, вертикалним и нагнутим површинама.

- Процењени радни век је 55-75 година. Резултат је добијен прорачунима и великим тестовима, али анализа контролних узорака који су служили 10-20 година то потврђује.

- Висока паропропусност. Ова особина омогућава изолацији да "дише", уклањајући вишак влаге из своје запремине. Ово спречава акумулацију влаге - легло плесни и патогених микроорганизама. Истовремено, у просторијама се одржава угодна микроклима.

- Непривлачност за штеточине: инсекти и глодари. Пеноизол постаје природна препрека њиховом ширењу.

- Отпоран на отворену ватру и високу температуру. Када се загрева, пеноизол не емитује токсичне супстанце, за разлику од осталих пенастих материјала.

- Отпоран на раствараче и друге активне хемикалије.

Постоји низ недостатака који су својствени изолацији.

- Временом склон волуметријском скупљању;

- Може нанијети непријатан мирис када се нанесе и осуши. То указује на низак квалитет коришћених растварача и везива, али не утиче на коначни квалитет изолације. Само за време трајања радова на топлотној изолацији, стан ће морати да се остави.

Пре куповине композиције за прскање боље је обратити пажњу на мирис.

Коме да продамо готов производ?

3 главне групе потрошача пене урее:

- грађевинске компаније, сервисне и грађевинске компаније;

- малопродајне продавнице и ланци велепродаје и малопродаје који продају грађевинске производе, грађевинска тржишта;

- приватна лица.

У почетној фази важно је користити све могуће канале дистрибуције - потребно је привући пажњу потенцијалних купаца на нови производ. Међутим, најприкладнија опција је уговор о великим залихама изолације. Због тога велику пажњу треба посветити преговорима са грађевинским компанијама.

Пеноизол је сезонски. Изградња се активно изводи у топлој сезони. Наравно, велики грађевински пројекти се изводе зими, али генерално, обим грађевинских радова у хладноћи приметно пада.

Фазе технологије за производњу лимовог пеноизола

- Припрема образаца.

- Сипање течног пеноизола.

- Излагање 2-3 сата.

- Растављање образаца и држање „коцкица“ материјала 3 сата.

- Примарно сечење у листове.

- Сушење.

- Дорада, паковање, складиштење, отпрема.

Чини се да је све једноставно и јасно. Ипак, производња лима пеноизола је сложенија технологија од изливања на лицу места, што захтева пажљиво придржавање потрошње компонената, температуре и режима сушења.

Приближна стопа потрошње компонената пеноизола за пуњење обрасца запремине 1 м3

- Уреа-формалдехидна смола - 22 кг.

- Средство за пењење - 0,2 кг.

- Катализатор очвршћавања (фосфорна киселина) - 0,3 кг.

- Вода из славине или индустријска вода - емпиријски.

Прва ствар која вам је потребна да бисте започели производњу листова пеноизола је одговарајућа просторија. Ако се планирају обими индустријске производње, биће потребна просторија површине 250-500 м2, која треба да прими следеће производне површине:

- Складиште сировина.

- Простор за попуњавање образаца.

- Одељење за сушење.

- Место за претходно и завршно сечење и паковање.

- Складиште готове робе.

Карактеристике производног процеса

За спровођење технолошког процеса (лијевање, растављање облика, сечење, слагање на носаче, резање по мери, паковање итд.) Биће потребно особље у износу од три особе.

Поред тога, производно подручје мора бити "топло". На одељку за сушење намећу се посебни захтеви за температурни режим. Дакле, на месту изливања мора се одржавати температура од најмање 15 степени Целзијуса, а на месту сушења најмање 20-28 степени Целзијуса.

С обзиром да поступак сушења траје три дана, температура у одељку за сушење треба постепено да расте, почев од 20 степени првог дана и достизања 28 степени последњег дана. Простори за сипање и сушење треба да имају ефикасну вентилацију за довод и одвод.

Када се суше на полицама, готове плоче од пеноизола не би требало да имају „затворене“ зоне. Односно, приступ ваздуху је обезбеђен са свих страна плоча. Неопходно је висококвалитетно сушење како се касније не би појавило скупљање и потпуно нестао мирис формалдехида. Његово трајање зависи од температуре ваздуха у соби, релативне влажности ваздуха, степена размене ваздуха и количине воде која се користи за производњу пеноизола.

Калупи за изливање плоча су четири зида од поцинкованог челика, међусобно повезани помоћу брзо отпуштајућих брава. Дно калупа је палета на коју се поставља лист поцинкованог челика, након чега се на њега постављају зидови. Унутра, калуп није ништа замазан.

Пеноизол има један недостатак - у процесу интензивног сушења могуће је скупљање, па се у почетку „коцка“ готовог материјала сече на листове већих димензија него што је потребно. А након коначног сушења, сваки лист се провлачи кроз посебан резач, прилагођен „величини“, који уклања „толеранције“ (вишак) са тачношћу од једног милиметра.

Тако се из почетног блока добија око 7 листова димензија 1200к600к100 милиметара - 0,5 м3 готове изолације, који се пакују у термо филм у паковања од 7 комада.

Отпади и остали остаци настали током сечења и производње пенастих плоча се уситњавају у мрвице, пакују у вреће и користе за топлотну изолацију. То јест, могуће је окарактерисати производњу листова пеноизола. Како потпуно бескорисно.

Треба напоменути да ако се течни пеноизол може користити, укључујући и у поправци и реконструкцији зграда и грађевина, онда се лим материјал користи углавном за изградњу нових зграда.